2

1999

... 铝合金凭借高的比强度在航空航天、车辆船舶及轨道交通等领域中广泛应用[1].然而,铝合金强度的提高往往以牺牲耐蚀性能为代价[2].为了提高强度,通常向Al中加入过量的合金元素形成沉淀相以达到强化的目的,但是,沉淀相的析出却导致合金表面电化学不均匀性增加,容易诱发点蚀、晶间腐蚀等局部腐蚀[3],导致耐蚀性能恶化.利用严重塑性变形方法细化晶粒则为提高铝合金强度提供了另一途径.根据Hall-Patch关系,当晶粒尺寸减小至亚微米级别 (<1000 nm) 后,合金的强度将明显提高[4].近年来,有关该方法制备的超细晶结构及其力学性能的研究已有大量报道[5-9].然而,相比之下,关于超细晶结构对铝合金腐蚀行为影响的研究相对较少. ...

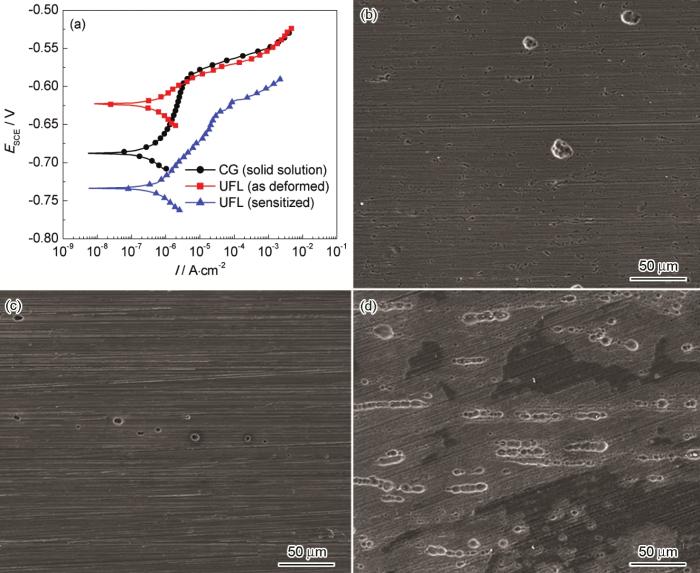

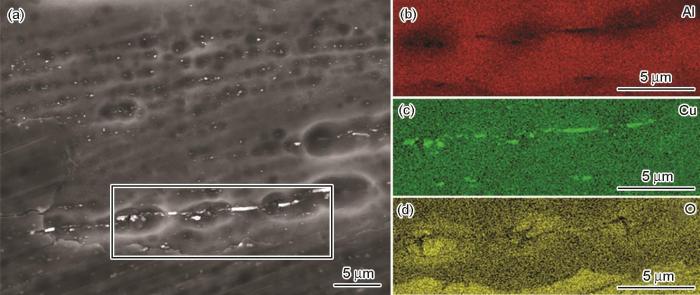

... 如前所述,超细晶Al-Cu合金由于晶界体积分数增加,导致变形过程Cu向晶界偏聚并促进时效过程中θ相析出.由于成分的不均匀性,二者均可能会影响腐蚀行为.为了表征元素偏聚及晶界析出相对UFL Al-4%Cu合金腐蚀行为的影响,选择固溶态粗晶、变形态UFL、短时间敏化态UFL (80 ℃-12 h) 在含Cl-溶液中进行动电位阳极极化和浸泡腐蚀实验,结果如图5所示.由阳极极化曲线 (图5a) 及统计点蚀电位平均值可知,变形态UFL样品的点蚀电位 (-591±6 mV vs SCE) 与CG样品 (-597±3 mV vs SCE) 相当.对比图5b和c,72 h浸泡实验后,CG样品的点蚀坑密度与变形态UFL样品一致,只是CG样品点蚀坑尺寸略大于UFL样品,这可能是由于CG样品少部分未完全固溶的第二相经塑性变形后被打碎细化所致[17].相比于CG及变形态,敏化态UFL样品的点蚀电位 (-633±10 mV vs SCE) 降低约30~40 mV,且72 h浸泡实验表明其点蚀坑密度也明显高于CG和变形态合金 (图5d).敏化态样品的点蚀坑沿层片方向呈不连续的链状分布,说明点蚀坑的形成与晶界析出相有关.由图6可以看出,蚀坑中心富Cu贫Al,表明点蚀坑萌生于富Cu的析出相.蚀坑周围存在富集O,说明蚀坑附近存在腐蚀产物,而部分区域由于腐蚀产物的剥落而出现贫氧区,这在图5d中也可以观察到,其中蚀坑周围灰色的板块状区域就是由于腐蚀产物剥落而暴露出的新鲜金属表面,而衬度较暗的区域表面还留有部分腐蚀产物.由于纯的Al2Cu块体在溶液的腐蚀电位[3]比Al基体[3]要高,为阴极相,所以在溶液中θ相附近的基体作为阳极相而发生阳极溶解,形成以θ相为中心的点蚀坑.以上结果说明,晶界Cu偏聚对Al-Cu合金的点蚀行为并无显著影响,但形成θ相后就会对点蚀产生明显的影响.在UFL Al-4%Cu合金中,由于Cu的加入会使基体腐蚀电位正移,故Cu偏聚区域与周围基体相比为阴极,但是当Cu含量高于3.8%时,Cu所引起的腐蚀电位正移量很小 (<10 mV)[1].因此,晶界Cu偏聚区为很弱的阴极区,其对合金整体腐蚀行为影响较弱.Ralston等[29]和Wang等[30]研究表明,腐蚀初期阶段,阳极S相对Al-Cu-Mg合金点蚀的影响与它的尺寸有关,当尺寸小于8~10 nm时,S相会因周围基体表面Al2O3膜的体积膨胀而被覆盖,从而被保护而免于发生阳极溶解.虽然Cu偏聚区为阴极,但因其横向尺寸很小,其造成的表面氧化膜的不连续也可能由于周围Al2O3膜的体积膨胀而被弥补,从而减弱了其作为阴极相对局部腐蚀的促进作用. ...

Grain size-dependent Sc microalloying effect on the yield strength-pitting corrosion correlation in Al-Cu alloys

1

2018

... 铝合金凭借高的比强度在航空航天、车辆船舶及轨道交通等领域中广泛应用[1].然而,铝合金强度的提高往往以牺牲耐蚀性能为代价[2].为了提高强度,通常向Al中加入过量的合金元素形成沉淀相以达到强化的目的,但是,沉淀相的析出却导致合金表面电化学不均匀性增加,容易诱发点蚀、晶间腐蚀等局部腐蚀[3],导致耐蚀性能恶化.利用严重塑性变形方法细化晶粒则为提高铝合金强度提供了另一途径.根据Hall-Patch关系,当晶粒尺寸减小至亚微米级别 (<1000 nm) 后,合金的强度将明显提高[4].近年来,有关该方法制备的超细晶结构及其力学性能的研究已有大量报道[5-9].然而,相比之下,关于超细晶结构对铝合金腐蚀行为影响的研究相对较少. ...

Electrochemical characteristics of intermetallic phases in aluminum alloys: An experimental survey and discussion

3

2005

... 铝合金凭借高的比强度在航空航天、车辆船舶及轨道交通等领域中广泛应用[1].然而,铝合金强度的提高往往以牺牲耐蚀性能为代价[2].为了提高强度,通常向Al中加入过量的合金元素形成沉淀相以达到强化的目的,但是,沉淀相的析出却导致合金表面电化学不均匀性增加,容易诱发点蚀、晶间腐蚀等局部腐蚀[3],导致耐蚀性能恶化.利用严重塑性变形方法细化晶粒则为提高铝合金强度提供了另一途径.根据Hall-Patch关系,当晶粒尺寸减小至亚微米级别 (<1000 nm) 后,合金的强度将明显提高[4].近年来,有关该方法制备的超细晶结构及其力学性能的研究已有大量报道[5-9].然而,相比之下,关于超细晶结构对铝合金腐蚀行为影响的研究相对较少. ...

... 如前所述,超细晶Al-Cu合金由于晶界体积分数增加,导致变形过程Cu向晶界偏聚并促进时效过程中θ相析出.由于成分的不均匀性,二者均可能会影响腐蚀行为.为了表征元素偏聚及晶界析出相对UFL Al-4%Cu合金腐蚀行为的影响,选择固溶态粗晶、变形态UFL、短时间敏化态UFL (80 ℃-12 h) 在含Cl-溶液中进行动电位阳极极化和浸泡腐蚀实验,结果如图5所示.由阳极极化曲线 (图5a) 及统计点蚀电位平均值可知,变形态UFL样品的点蚀电位 (-591±6 mV vs SCE) 与CG样品 (-597±3 mV vs SCE) 相当.对比图5b和c,72 h浸泡实验后,CG样品的点蚀坑密度与变形态UFL样品一致,只是CG样品点蚀坑尺寸略大于UFL样品,这可能是由于CG样品少部分未完全固溶的第二相经塑性变形后被打碎细化所致[17].相比于CG及变形态,敏化态UFL样品的点蚀电位 (-633±10 mV vs SCE) 降低约30~40 mV,且72 h浸泡实验表明其点蚀坑密度也明显高于CG和变形态合金 (图5d).敏化态样品的点蚀坑沿层片方向呈不连续的链状分布,说明点蚀坑的形成与晶界析出相有关.由图6可以看出,蚀坑中心富Cu贫Al,表明点蚀坑萌生于富Cu的析出相.蚀坑周围存在富集O,说明蚀坑附近存在腐蚀产物,而部分区域由于腐蚀产物的剥落而出现贫氧区,这在图5d中也可以观察到,其中蚀坑周围灰色的板块状区域就是由于腐蚀产物剥落而暴露出的新鲜金属表面,而衬度较暗的区域表面还留有部分腐蚀产物.由于纯的Al2Cu块体在溶液的腐蚀电位[3]比Al基体[3]要高,为阴极相,所以在溶液中θ相附近的基体作为阳极相而发生阳极溶解,形成以θ相为中心的点蚀坑.以上结果说明,晶界Cu偏聚对Al-Cu合金的点蚀行为并无显著影响,但形成θ相后就会对点蚀产生明显的影响.在UFL Al-4%Cu合金中,由于Cu的加入会使基体腐蚀电位正移,故Cu偏聚区域与周围基体相比为阴极,但是当Cu含量高于3.8%时,Cu所引起的腐蚀电位正移量很小 (<10 mV)[1].因此,晶界Cu偏聚区为很弱的阴极区,其对合金整体腐蚀行为影响较弱.Ralston等[29]和Wang等[30]研究表明,腐蚀初期阶段,阳极S相对Al-Cu-Mg合金点蚀的影响与它的尺寸有关,当尺寸小于8~10 nm时,S相会因周围基体表面Al2O3膜的体积膨胀而被覆盖,从而被保护而免于发生阳极溶解.虽然Cu偏聚区为阴极,但因其横向尺寸很小,其造成的表面氧化膜的不连续也可能由于周围Al2O3膜的体积膨胀而被弥补,从而减弱了其作为阴极相对局部腐蚀的促进作用. ...

... [3]要高,为阴极相,所以在溶液中θ相附近的基体作为阳极相而发生阳极溶解,形成以θ相为中心的点蚀坑.以上结果说明,晶界Cu偏聚对Al-Cu合金的点蚀行为并无显著影响,但形成θ相后就会对点蚀产生明显的影响.在UFL Al-4%Cu合金中,由于Cu的加入会使基体腐蚀电位正移,故Cu偏聚区域与周围基体相比为阴极,但是当Cu含量高于3.8%时,Cu所引起的腐蚀电位正移量很小 (<10 mV)[1].因此,晶界Cu偏聚区为很弱的阴极区,其对合金整体腐蚀行为影响较弱.Ralston等[29]和Wang等[30]研究表明,腐蚀初期阶段,阳极S相对Al-Cu-Mg合金点蚀的影响与它的尺寸有关,当尺寸小于8~10 nm时,S相会因周围基体表面Al2O3膜的体积膨胀而被覆盖,从而被保护而免于发生阳极溶解.虽然Cu偏聚区为阴极,但因其横向尺寸很小,其造成的表面氧化膜的不连续也可能由于周围Al2O3膜的体积膨胀而被弥补,从而减弱了其作为阴极相对局部腐蚀的促进作用. ...

Severe plastic deformation (SPD) processes for metals

1

2008

... 铝合金凭借高的比强度在航空航天、车辆船舶及轨道交通等领域中广泛应用[1].然而,铝合金强度的提高往往以牺牲耐蚀性能为代价[2].为了提高强度,通常向Al中加入过量的合金元素形成沉淀相以达到强化的目的,但是,沉淀相的析出却导致合金表面电化学不均匀性增加,容易诱发点蚀、晶间腐蚀等局部腐蚀[3],导致耐蚀性能恶化.利用严重塑性变形方法细化晶粒则为提高铝合金强度提供了另一途径.根据Hall-Patch关系,当晶粒尺寸减小至亚微米级别 (<1000 nm) 后,合金的强度将明显提高[4].近年来,有关该方法制备的超细晶结构及其力学性能的研究已有大量报道[5-9].然而,相比之下,关于超细晶结构对铝合金腐蚀行为影响的研究相对较少. ...

Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation-strengthened aluminum alloy

1

2014

... 铝合金凭借高的比强度在航空航天、车辆船舶及轨道交通等领域中广泛应用[1].然而,铝合金强度的提高往往以牺牲耐蚀性能为代价[2].为了提高强度,通常向Al中加入过量的合金元素形成沉淀相以达到强化的目的,但是,沉淀相的析出却导致合金表面电化学不均匀性增加,容易诱发点蚀、晶间腐蚀等局部腐蚀[3],导致耐蚀性能恶化.利用严重塑性变形方法细化晶粒则为提高铝合金强度提供了另一途径.根据Hall-Patch关系,当晶粒尺寸减小至亚微米级别 (<1000 nm) 后,合金的强度将明显提高[4].近年来,有关该方法制备的超细晶结构及其力学性能的研究已有大量报道[5-9].然而,相比之下,关于超细晶结构对铝合金腐蚀行为影响的研究相对较少. ...

Precipitation phenomena in an ultrafine-grained Al alloy

0

2013

Impact of ultrafine-grained microstructure on the corrosion of aluminium alloy AA2024

1

2012

... 超细晶或一般纳米晶由于晶界体积分数大,晶界能高,通常热稳定性较差[25].为了选择合适的时效温度或敏化温度以确保时效过程中UFL结构本身不会被破坏,研究了时效温度对UFL结构稳定性的影响.图2为冷轧后UFL Al-4Cu样品不同温度退火1 h后的硬度变化.冷轧态硬度可达1.45 GPa,退火温度超过120 ℃后硬度开始显著降低.根据Hall-Patch关系[26,27],代入统计的晶粒尺寸 (159 nm) 及相关数据[16]计算得到该晶粒尺寸对应Al-Cu合金的强度为460 MPa (对应硬度~1.38 GPa),该值比实验值低.不过,考虑到冷轧样品晶内位错对强度的提升作用,可认为其与实验值吻合较好.由图3可见,经150 ℃退火后,UFL结构被破坏,发生明显等轴化 (图3a),且有大量第二相析出 (图3b).黑色箭头及白色箭头所指分别为在晶界和晶内析出的第二相,二者类型、尺寸和形状存在差异.晶界处析出的第二相为平衡相θ-Al2Cu,与基体保持非共格关系,尺寸较大且呈不连续链状分布;而晶内析出的第二相主要为亚稳相θ',与基体保持半共格关系,尺寸较小,呈圆片状分布.由图3b可以看出,晶界θ相的体积分数明显大于晶内θ'相,这是由于UFL结构中的高能晶界相比于晶内,析出相的形核能垒更低,因而能为第二相提供大量的非均质形核点[7].此外,时效前Cu在晶界的偏聚也对后续第二相沿晶界析出起到促进作用[28]. ...

Microstructure and stability of nanocrystalline aluminum 6061 created by large strain machining

0

2005

Strength and ductility of ultrafine grained aluminum and iron produced by ARB and annealing

1

2002

... 铝合金凭借高的比强度在航空航天、车辆船舶及轨道交通等领域中广泛应用[1].然而,铝合金强度的提高往往以牺牲耐蚀性能为代价[2].为了提高强度,通常向Al中加入过量的合金元素形成沉淀相以达到强化的目的,但是,沉淀相的析出却导致合金表面电化学不均匀性增加,容易诱发点蚀、晶间腐蚀等局部腐蚀[3],导致耐蚀性能恶化.利用严重塑性变形方法细化晶粒则为提高铝合金强度提供了另一途径.根据Hall-Patch关系,当晶粒尺寸减小至亚微米级别 (<1000 nm) 后,合金的强度将明显提高[4].近年来,有关该方法制备的超细晶结构及其力学性能的研究已有大量报道[5-9].然而,相比之下,关于超细晶结构对铝合金腐蚀行为影响的研究相对较少. ...

Revealing the relationship between grain size and corrosion rate of metals

2

2010

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

... [10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

Effect of grain size on corrosion: A review

0

2010

轧制纳米块体304不锈钢腐蚀行为的研究I.钝化膜耐氯离子侵蚀能力

0

2007

轧制纳米块体304不锈钢腐蚀行为的研究I.钝化膜耐氯离子侵蚀能力

0

2007

超声表面滚压对AZ31B镁合金腐蚀行为的影响

1

2020

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

超声表面滚压对AZ31B镁合金腐蚀行为的影响

1

2020

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

The formation of nanograin structures and accelerated room-temperature theta precipitation in a severely deformed Al-4wt.% Cu alloy

2

2010

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

... [14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

晶粒尺寸对奥氏体不锈钢晶间腐蚀敏感性的影响

1

2013

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

晶粒尺寸对奥氏体不锈钢晶间腐蚀敏感性的影响

1

2013

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

Deformation induced grain boundary segregation in nanolaminated Al-Cu alloy

3

2020

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

... [16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

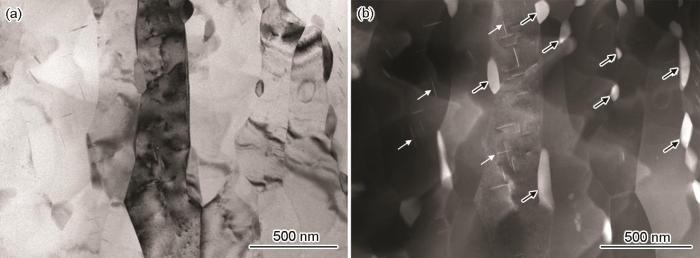

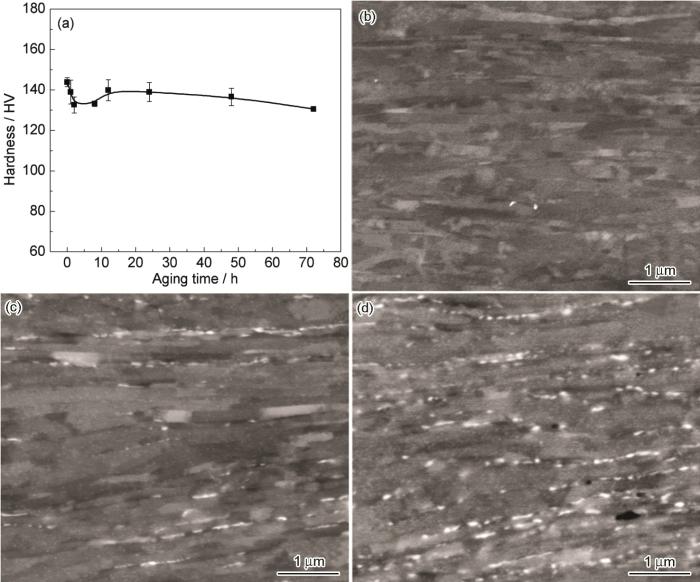

... 超细晶或一般纳米晶由于晶界体积分数大,晶界能高,通常热稳定性较差[25].为了选择合适的时效温度或敏化温度以确保时效过程中UFL结构本身不会被破坏,研究了时效温度对UFL结构稳定性的影响.图2为冷轧后UFL Al-4Cu样品不同温度退火1 h后的硬度变化.冷轧态硬度可达1.45 GPa,退火温度超过120 ℃后硬度开始显著降低.根据Hall-Patch关系[26,27],代入统计的晶粒尺寸 (159 nm) 及相关数据[16]计算得到该晶粒尺寸对应Al-Cu合金的强度为460 MPa (对应硬度~1.38 GPa),该值比实验值低.不过,考虑到冷轧样品晶内位错对强度的提升作用,可认为其与实验值吻合较好.由图3可见,经150 ℃退火后,UFL结构被破坏,发生明显等轴化 (图3a),且有大量第二相析出 (图3b).黑色箭头及白色箭头所指分别为在晶界和晶内析出的第二相,二者类型、尺寸和形状存在差异.晶界处析出的第二相为平衡相θ-Al2Cu,与基体保持非共格关系,尺寸较大且呈不连续链状分布;而晶内析出的第二相主要为亚稳相θ',与基体保持半共格关系,尺寸较小,呈圆片状分布.由图3b可以看出,晶界θ相的体积分数明显大于晶内θ'相,这是由于UFL结构中的高能晶界相比于晶内,析出相的形核能垒更低,因而能为第二相提供大量的非均质形核点[7].此外,时效前Cu在晶界的偏聚也对后续第二相沿晶界析出起到促进作用[28]. ...

Effects of severe plastic deformation on the corrosion behavior of aluminum alloys

3

2009

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

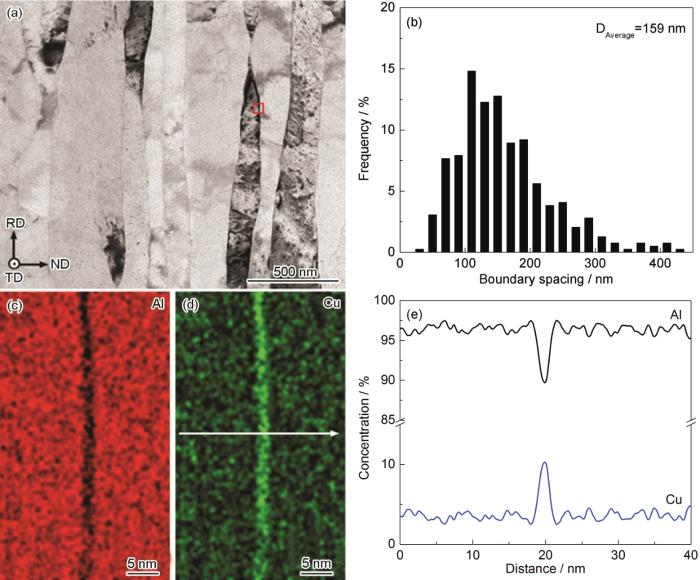

... 变形态Al-4%Cu合金的超细层片 (UFL) 结构如图1a所示.层片界面大致与轧向 (RD) 平行,层片间距为30~500 nm不等,统计约400个晶粒后得到平均层片间距为159 nm (图1b),为典型超细晶结构.利用扫描透射模式 (STEM) 下的能谱分析,随机选择3条晶界进行元素分析,典型结果如图1c和d所示.可见,在层片界面处存在Cu的富集与Al的贫化.图1e为图1d中白色箭头对应截线处元素的线分布图.其中,离层片界面较远的合金基体Cu含量为3.6% (质量分数),与合金的名义Cu含量相近,而层片界面处Cu含量为10.3%,是基体Cu含量的2.9倍.由于Al-Cu系铝合金中典型析出相θ-Al2Cu的Cu含量为54%,因此富集的Cu原子在层片界面依然是以固溶态形式存在.此外,从图1e中还可以看出,层片界面的Cu偏聚宽度约2.5 nm,考虑到实际能谱扫描过程中图像漂移的存在,真实的Cu原子偏聚区宽度应略小于2.5 nm.在层片界面附近并没有观察到明显的因Cu的偏聚而产生的贫Cu区.从热力学角度看,晶界Cu偏聚是自发过程,会降低晶界能,并降低体系能量;从动力学角度看,UFL Al-4Cu合金晶界处的元素偏聚与变形过程中位错的运动及位错与Cu原子的交互作用有关[17].此外冷轧过程中的温升也会加速Cu向晶界处的偏聚. ...

... 如前所述,超细晶Al-Cu合金由于晶界体积分数增加,导致变形过程Cu向晶界偏聚并促进时效过程中θ相析出.由于成分的不均匀性,二者均可能会影响腐蚀行为.为了表征元素偏聚及晶界析出相对UFL Al-4%Cu合金腐蚀行为的影响,选择固溶态粗晶、变形态UFL、短时间敏化态UFL (80 ℃-12 h) 在含Cl-溶液中进行动电位阳极极化和浸泡腐蚀实验,结果如图5所示.由阳极极化曲线 (图5a) 及统计点蚀电位平均值可知,变形态UFL样品的点蚀电位 (-591±6 mV vs SCE) 与CG样品 (-597±3 mV vs SCE) 相当.对比图5b和c,72 h浸泡实验后,CG样品的点蚀坑密度与变形态UFL样品一致,只是CG样品点蚀坑尺寸略大于UFL样品,这可能是由于CG样品少部分未完全固溶的第二相经塑性变形后被打碎细化所致[17].相比于CG及变形态,敏化态UFL样品的点蚀电位 (-633±10 mV vs SCE) 降低约30~40 mV,且72 h浸泡实验表明其点蚀坑密度也明显高于CG和变形态合金 (图5d).敏化态样品的点蚀坑沿层片方向呈不连续的链状分布,说明点蚀坑的形成与晶界析出相有关.由图6可以看出,蚀坑中心富Cu贫Al,表明点蚀坑萌生于富Cu的析出相.蚀坑周围存在富集O,说明蚀坑附近存在腐蚀产物,而部分区域由于腐蚀产物的剥落而出现贫氧区,这在图5d中也可以观察到,其中蚀坑周围灰色的板块状区域就是由于腐蚀产物剥落而暴露出的新鲜金属表面,而衬度较暗的区域表面还留有部分腐蚀产物.由于纯的Al2Cu块体在溶液的腐蚀电位[3]比Al基体[3]要高,为阴极相,所以在溶液中θ相附近的基体作为阳极相而发生阳极溶解,形成以θ相为中心的点蚀坑.以上结果说明,晶界Cu偏聚对Al-Cu合金的点蚀行为并无显著影响,但形成θ相后就会对点蚀产生明显的影响.在UFL Al-4%Cu合金中,由于Cu的加入会使基体腐蚀电位正移,故Cu偏聚区域与周围基体相比为阴极,但是当Cu含量高于3.8%时,Cu所引起的腐蚀电位正移量很小 (<10 mV)[1].因此,晶界Cu偏聚区为很弱的阴极区,其对合金整体腐蚀行为影响较弱.Ralston等[29]和Wang等[30]研究表明,腐蚀初期阶段,阳极S相对Al-Cu-Mg合金点蚀的影响与它的尺寸有关,当尺寸小于8~10 nm时,S相会因周围基体表面Al2O3膜的体积膨胀而被覆盖,从而被保护而免于发生阳极溶解.虽然Cu偏聚区为阴极,但因其横向尺寸很小,其造成的表面氧化膜的不连续也可能由于周围Al2O3膜的体积膨胀而被弥补,从而减弱了其作为阴极相对局部腐蚀的促进作用. ...

冷拉拔变形过程中含稀土铝镁合金腐蚀行为研究

1

2020

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

冷拉拔变形过程中含稀土铝镁合金腐蚀行为研究

1

2020

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

Producing bulk ultrafine-grained materials by severe plastic deformation

1

2006

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

Stability of binary nanocrystalline alloys against grain growth and phase separation

1

2013

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

Design of stable nanocrystalline alloys

1

2012

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

Grain boundary stability governs hardening and softening in extremely fine nanograined metals

0

2017

Achieving ultralow wear with stable nanocrystalline metals

0

2018

High temperature creep resistance of a thermally stable nanocrystalline Fe-5at.%Zr steel

1

2020

... 严重塑性变形方法制备的超细晶结构中引入了大量的空位、位错及晶界等缺陷.这些缺陷的存在对氧化膜的形成[10-13],第二相的析出行为[14,15]以及合金元素的偏聚[16]等均会产生影响,最终影响到材料的腐蚀行为.有研究[10]表明,对于纯铝,塑性变形引入的晶格缺陷会促进合金表面钝化膜的形成,从而提高腐蚀抗力.而对于铝合金,一方面,塑性变形过程中第二相破碎,尺寸减小,有利于提高合金的点蚀抗力[17,18],另一方面,超细晶结构引入大量晶界等缺陷降低了第二相形核能垒,析出动力学加速,相比粗晶,甚至在室温下短时间放置第二相便开始大量沿晶界析出[14],这反而导致点蚀倾向增大.此外,超细晶结构由于含有大量大角度晶界[19],能量较高,在变形过程或后续退火过程中溶质元素极易向晶界发生偏聚以稳定晶界,降低体系能量[16,20].晶界元素偏聚作为提高超细晶或纳米晶稳定性的重要策略已经在很多体系中都有发现[21-24],它对于设计和制备超细晶或纳米晶具有重要意义.然而,与析出相对合金腐蚀行为的影响类似,元素在晶界的偏聚也会导致合金表面电化学性质的不均匀性,因而也可能对合金的局部腐蚀行为产生影响.但是,目前相关的研究却少有报道. ...

Stabilizing nanostructures in metals using grain and twin boundary architectures

1

2016

... 超细晶或一般纳米晶由于晶界体积分数大,晶界能高,通常热稳定性较差[25].为了选择合适的时效温度或敏化温度以确保时效过程中UFL结构本身不会被破坏,研究了时效温度对UFL结构稳定性的影响.图2为冷轧后UFL Al-4Cu样品不同温度退火1 h后的硬度变化.冷轧态硬度可达1.45 GPa,退火温度超过120 ℃后硬度开始显著降低.根据Hall-Patch关系[26,27],代入统计的晶粒尺寸 (159 nm) 及相关数据[16]计算得到该晶粒尺寸对应Al-Cu合金的强度为460 MPa (对应硬度~1.38 GPa),该值比实验值低.不过,考虑到冷轧样品晶内位错对强度的提升作用,可认为其与实验值吻合较好.由图3可见,经150 ℃退火后,UFL结构被破坏,发生明显等轴化 (图3a),且有大量第二相析出 (图3b).黑色箭头及白色箭头所指分别为在晶界和晶内析出的第二相,二者类型、尺寸和形状存在差异.晶界处析出的第二相为平衡相θ-Al2Cu,与基体保持非共格关系,尺寸较大且呈不连续链状分布;而晶内析出的第二相主要为亚稳相θ',与基体保持半共格关系,尺寸较小,呈圆片状分布.由图3b可以看出,晶界θ相的体积分数明显大于晶内θ'相,这是由于UFL结构中的高能晶界相比于晶内,析出相的形核能垒更低,因而能为第二相提供大量的非均质形核点[7].此外,时效前Cu在晶界的偏聚也对后续第二相沿晶界析出起到促进作用[28]. ...

The deformation and ageing of mild steel: III discussion of results

1

1951

... 超细晶或一般纳米晶由于晶界体积分数大,晶界能高,通常热稳定性较差[25].为了选择合适的时效温度或敏化温度以确保时效过程中UFL结构本身不会被破坏,研究了时效温度对UFL结构稳定性的影响.图2为冷轧后UFL Al-4Cu样品不同温度退火1 h后的硬度变化.冷轧态硬度可达1.45 GPa,退火温度超过120 ℃后硬度开始显著降低.根据Hall-Patch关系[26,27],代入统计的晶粒尺寸 (159 nm) 及相关数据[16]计算得到该晶粒尺寸对应Al-Cu合金的强度为460 MPa (对应硬度~1.38 GPa),该值比实验值低.不过,考虑到冷轧样品晶内位错对强度的提升作用,可认为其与实验值吻合较好.由图3可见,经150 ℃退火后,UFL结构被破坏,发生明显等轴化 (图3a),且有大量第二相析出 (图3b).黑色箭头及白色箭头所指分别为在晶界和晶内析出的第二相,二者类型、尺寸和形状存在差异.晶界处析出的第二相为平衡相θ-Al2Cu,与基体保持非共格关系,尺寸较大且呈不连续链状分布;而晶内析出的第二相主要为亚稳相θ',与基体保持半共格关系,尺寸较小,呈圆片状分布.由图3b可以看出,晶界θ相的体积分数明显大于晶内θ'相,这是由于UFL结构中的高能晶界相比于晶内,析出相的形核能垒更低,因而能为第二相提供大量的非均质形核点[7].此外,时效前Cu在晶界的偏聚也对后续第二相沿晶界析出起到促进作用[28]. ...

The cleavage strength of polycrystals

1

1953

... 超细晶或一般纳米晶由于晶界体积分数大,晶界能高,通常热稳定性较差[25].为了选择合适的时效温度或敏化温度以确保时效过程中UFL结构本身不会被破坏,研究了时效温度对UFL结构稳定性的影响.图2为冷轧后UFL Al-4Cu样品不同温度退火1 h后的硬度变化.冷轧态硬度可达1.45 GPa,退火温度超过120 ℃后硬度开始显著降低.根据Hall-Patch关系[26,27],代入统计的晶粒尺寸 (159 nm) 及相关数据[16]计算得到该晶粒尺寸对应Al-Cu合金的强度为460 MPa (对应硬度~1.38 GPa),该值比实验值低.不过,考虑到冷轧样品晶内位错对强度的提升作用,可认为其与实验值吻合较好.由图3可见,经150 ℃退火后,UFL结构被破坏,发生明显等轴化 (图3a),且有大量第二相析出 (图3b).黑色箭头及白色箭头所指分别为在晶界和晶内析出的第二相,二者类型、尺寸和形状存在差异.晶界处析出的第二相为平衡相θ-Al2Cu,与基体保持非共格关系,尺寸较大且呈不连续链状分布;而晶内析出的第二相主要为亚稳相θ',与基体保持半共格关系,尺寸较小,呈圆片状分布.由图3b可以看出,晶界θ相的体积分数明显大于晶内θ'相,这是由于UFL结构中的高能晶界相比于晶内,析出相的形核能垒更低,因而能为第二相提供大量的非均质形核点[7].此外,时效前Cu在晶界的偏聚也对后续第二相沿晶界析出起到促进作用[28]. ...

Segregation assisted grain boundary precipitation in a model Al-Zn-Mg-Cu alloy

1

2018

... 超细晶或一般纳米晶由于晶界体积分数大,晶界能高,通常热稳定性较差[25].为了选择合适的时效温度或敏化温度以确保时效过程中UFL结构本身不会被破坏,研究了时效温度对UFL结构稳定性的影响.图2为冷轧后UFL Al-4Cu样品不同温度退火1 h后的硬度变化.冷轧态硬度可达1.45 GPa,退火温度超过120 ℃后硬度开始显著降低.根据Hall-Patch关系[26,27],代入统计的晶粒尺寸 (159 nm) 及相关数据[16]计算得到该晶粒尺寸对应Al-Cu合金的强度为460 MPa (对应硬度~1.38 GPa),该值比实验值低.不过,考虑到冷轧样品晶内位错对强度的提升作用,可认为其与实验值吻合较好.由图3可见,经150 ℃退火后,UFL结构被破坏,发生明显等轴化 (图3a),且有大量第二相析出 (图3b).黑色箭头及白色箭头所指分别为在晶界和晶内析出的第二相,二者类型、尺寸和形状存在差异.晶界处析出的第二相为平衡相θ-Al2Cu,与基体保持非共格关系,尺寸较大且呈不连续链状分布;而晶内析出的第二相主要为亚稳相θ',与基体保持半共格关系,尺寸较小,呈圆片状分布.由图3b可以看出,晶界θ相的体积分数明显大于晶内θ'相,这是由于UFL结构中的高能晶界相比于晶内,析出相的形核能垒更低,因而能为第二相提供大量的非均质形核点[7].此外,时效前Cu在晶界的偏聚也对后续第二相沿晶界析出起到促进作用[28]. ...

The effect of precipitate size on the yield strength-pitting corrosion correlation in Al–Cu-Mg alloys

1

2010

... 如前所述,超细晶Al-Cu合金由于晶界体积分数增加,导致变形过程Cu向晶界偏聚并促进时效过程中θ相析出.由于成分的不均匀性,二者均可能会影响腐蚀行为.为了表征元素偏聚及晶界析出相对UFL Al-4%Cu合金腐蚀行为的影响,选择固溶态粗晶、变形态UFL、短时间敏化态UFL (80 ℃-12 h) 在含Cl-溶液中进行动电位阳极极化和浸泡腐蚀实验,结果如图5所示.由阳极极化曲线 (图5a) 及统计点蚀电位平均值可知,变形态UFL样品的点蚀电位 (-591±6 mV vs SCE) 与CG样品 (-597±3 mV vs SCE) 相当.对比图5b和c,72 h浸泡实验后,CG样品的点蚀坑密度与变形态UFL样品一致,只是CG样品点蚀坑尺寸略大于UFL样品,这可能是由于CG样品少部分未完全固溶的第二相经塑性变形后被打碎细化所致[17].相比于CG及变形态,敏化态UFL样品的点蚀电位 (-633±10 mV vs SCE) 降低约30~40 mV,且72 h浸泡实验表明其点蚀坑密度也明显高于CG和变形态合金 (图5d).敏化态样品的点蚀坑沿层片方向呈不连续的链状分布,说明点蚀坑的形成与晶界析出相有关.由图6可以看出,蚀坑中心富Cu贫Al,表明点蚀坑萌生于富Cu的析出相.蚀坑周围存在富集O,说明蚀坑附近存在腐蚀产物,而部分区域由于腐蚀产物的剥落而出现贫氧区,这在图5d中也可以观察到,其中蚀坑周围灰色的板块状区域就是由于腐蚀产物剥落而暴露出的新鲜金属表面,而衬度较暗的区域表面还留有部分腐蚀产物.由于纯的Al2Cu块体在溶液的腐蚀电位[3]比Al基体[3]要高,为阴极相,所以在溶液中θ相附近的基体作为阳极相而发生阳极溶解,形成以θ相为中心的点蚀坑.以上结果说明,晶界Cu偏聚对Al-Cu合金的点蚀行为并无显著影响,但形成θ相后就会对点蚀产生明显的影响.在UFL Al-4%Cu合金中,由于Cu的加入会使基体腐蚀电位正移,故Cu偏聚区域与周围基体相比为阴极,但是当Cu含量高于3.8%时,Cu所引起的腐蚀电位正移量很小 (<10 mV)[1].因此,晶界Cu偏聚区为很弱的阴极区,其对合金整体腐蚀行为影响较弱.Ralston等[29]和Wang等[30]研究表明,腐蚀初期阶段,阳极S相对Al-Cu-Mg合金点蚀的影响与它的尺寸有关,当尺寸小于8~10 nm时,S相会因周围基体表面Al2O3膜的体积膨胀而被覆盖,从而被保护而免于发生阳极溶解.虽然Cu偏聚区为阴极,但因其横向尺寸很小,其造成的表面氧化膜的不连续也可能由于周围Al2O3膜的体积膨胀而被弥补,从而减弱了其作为阴极相对局部腐蚀的促进作用. ...

Size-dependent role of S phase in pitting initiation of 2024Al alloy

1

2016

... 如前所述,超细晶Al-Cu合金由于晶界体积分数增加,导致变形过程Cu向晶界偏聚并促进时效过程中θ相析出.由于成分的不均匀性,二者均可能会影响腐蚀行为.为了表征元素偏聚及晶界析出相对UFL Al-4%Cu合金腐蚀行为的影响,选择固溶态粗晶、变形态UFL、短时间敏化态UFL (80 ℃-12 h) 在含Cl-溶液中进行动电位阳极极化和浸泡腐蚀实验,结果如图5所示.由阳极极化曲线 (图5a) 及统计点蚀电位平均值可知,变形态UFL样品的点蚀电位 (-591±6 mV vs SCE) 与CG样品 (-597±3 mV vs SCE) 相当.对比图5b和c,72 h浸泡实验后,CG样品的点蚀坑密度与变形态UFL样品一致,只是CG样品点蚀坑尺寸略大于UFL样品,这可能是由于CG样品少部分未完全固溶的第二相经塑性变形后被打碎细化所致[17].相比于CG及变形态,敏化态UFL样品的点蚀电位 (-633±10 mV vs SCE) 降低约30~40 mV,且72 h浸泡实验表明其点蚀坑密度也明显高于CG和变形态合金 (图5d).敏化态样品的点蚀坑沿层片方向呈不连续的链状分布,说明点蚀坑的形成与晶界析出相有关.由图6可以看出,蚀坑中心富Cu贫Al,表明点蚀坑萌生于富Cu的析出相.蚀坑周围存在富集O,说明蚀坑附近存在腐蚀产物,而部分区域由于腐蚀产物的剥落而出现贫氧区,这在图5d中也可以观察到,其中蚀坑周围灰色的板块状区域就是由于腐蚀产物剥落而暴露出的新鲜金属表面,而衬度较暗的区域表面还留有部分腐蚀产物.由于纯的Al2Cu块体在溶液的腐蚀电位[3]比Al基体[3]要高,为阴极相,所以在溶液中θ相附近的基体作为阳极相而发生阳极溶解,形成以θ相为中心的点蚀坑.以上结果说明,晶界Cu偏聚对Al-Cu合金的点蚀行为并无显著影响,但形成θ相后就会对点蚀产生明显的影响.在UFL Al-4%Cu合金中,由于Cu的加入会使基体腐蚀电位正移,故Cu偏聚区域与周围基体相比为阴极,但是当Cu含量高于3.8%时,Cu所引起的腐蚀电位正移量很小 (<10 mV)[1].因此,晶界Cu偏聚区为很弱的阴极区,其对合金整体腐蚀行为影响较弱.Ralston等[29]和Wang等[30]研究表明,腐蚀初期阶段,阳极S相对Al-Cu-Mg合金点蚀的影响与它的尺寸有关,当尺寸小于8~10 nm时,S相会因周围基体表面Al2O3膜的体积膨胀而被覆盖,从而被保护而免于发生阳极溶解.虽然Cu偏聚区为阴极,但因其横向尺寸很小,其造成的表面氧化膜的不连续也可能由于周围Al2O3膜的体积膨胀而被弥补,从而减弱了其作为阴极相对局部腐蚀的促进作用. ...

Localized corrosion at nm-scale hardening precipitates in Al-Cu-Li alloys

1

2020

... 根据Frankel等[31]的TEM研究,Al-Cu-Li合金相界面处Li的偏聚有利于在相界面处形成钝化膜而减弱电化学腐蚀在界面附近发生.因此,关于超细晶结构晶界处元素偏聚对合金腐蚀行为的微观影响还有待开展更深入的研究. ...