1 实验方法

实验所用钢材为X80钢,其化学成分为 (质量分数,%):C 0.047,Mn 1.75,Si 0.20,P 0.008,S 0.001,Ni 0.21,Cr 0.24, Cu 0.17,Nb 0.052,Ti 0.014,Mo 0.12,Al 0.026,Fe余量。试样切割成10 mm×10 mm×3 mm大小,用150、400及800目SiC砂纸对表面逐级打磨,依次用去离子水和无水乙醇对试样进行清洗并吹干待用。

实验所用的溶液是由正硅酸四乙酯 (TEOS)、无水乙醇 (EtOH)、氨水 (NH3·H2O) 以及七水三氯化铈 (CeCl3·7H2O) 制备而成的。首先,配置0.3 mol/L的铈盐无水乙醇溶液并搅拌0.5 h;接着,向溶液中加入TEOS (VTEOS%∶VEtOH%=5∶25) 并搅拌0.5 h;然后向溶液中滴入适量NH3·H2O并搅拌0.5 h。整个溶液在制膜前在室温下陈化24 h。

将X80试样在陈化好的溶液中浸渍1 min,再以一定的速度取出后,将试样放入马弗炉以5 ℃/min的速度升温至200 ℃并保温1 h,然后随炉冷却,以此制得溶胶-凝胶膜层。

利用电沉积制备膜层时,首先将试样浸入陈化好的溶液中。采用恒电流源,阴极为样品,阳极为Pt片,电沉积时间为60 s,电流密度为2 mA/cm2。待电沉积完成后,将钢样以相同的速度取出并放入马弗炉以5 ℃/min的速度升至200 oC并保温1 h,然后随炉冷却,以此制得电沉积膜层。

利用扫描电子显微镜 (SEM,COXEM EM-30AX) 观察试样的表面及截面形貌,并用能谱仪 (EDS) 对表面元素进行分析,能谱采集时间均为30 s。利用接触角分析仪 (Powereach) 对试样的浸润性进行表征,测试液体为3.5%NaCl溶液,液滴体积为3 µL,静置时间为30 s。利用X射线光电子能谱 (XPS,Thermo Fisher Scientific K-Alpha) 对试样表面进行分析,测试数据以C 1s结合能取284.8 eV进行校准,数据结果利用XPS peak4.1进行分峰处理。利用X射线衍射仪 (XRD,BRUKER D8 Advance) 对试样的物相进行分析,2θ扫描范围为10o~80o。

电化学测试均是在Cortest高温高压反应釜中完成的,测试采用三电极体系,试样为工作电极,Pt电极为对电极,Ag/AgCl电极为参比电极。测试溶液为3.5%NaCl溶液,测试静水压选取0.1和20 MPa。

电化学测试时,首先对试样的开路电位 (Eocp) 跟踪30 min以至开路电位达到稳定。接着以Eocp作为电化学阻抗 (EIS) 的测试电位进行测试,振幅为10 mV,测试的频率为105~10-2 Hz。在测试完成之后,使用ZSimpWin软件对数据进行拟合及分析。最后,测试动电位极化曲线,测试范围为Eocp-0.25 V~Eocp+0.50 V,扫描速率为0.3 mV/s。整个电化学测试的时间约为1.5 h。

恒电位极化测试,首先对试样的开路电位 (Eocp) 跟踪30 min以至开路电位达到稳定;然后在开路电位正150 mV的电位下进行恒电位极化测试,恒电位极化时间为1 h。在测试完成后,所测试的试样依次使用去离子水和无水乙醇清洗,并吹干保存。

对沉积涂层的试样分别在20 MPa下去离子水中和3.5%NaCl溶液中浸泡1.5 h。在浸泡完成后,将试样取出并用去离子水和无水乙醇洗净保存。

2 结果与讨论

2.1 扫描电镜及能谱分析

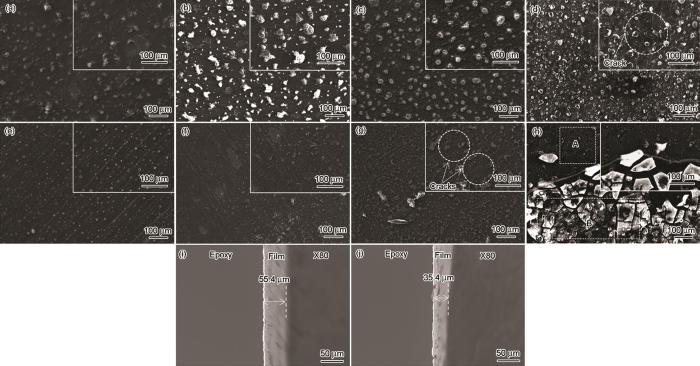

图1为在X80钢表面分别用溶胶-凝胶法和电沉积法制备的膜层形貌及其在20 MPa下去离子水浸泡、3.5%NaCl溶液浸泡和3.5%NaCl溶液恒电位极化腐蚀后的形貌,以及膜层的截面形貌。可以看出,用溶胶-凝胶法和电沉积法制备的膜层都较为均匀、致密且无明显缺陷。在20 MPa静水压下去离子水中浸泡1.5 h后,两种膜层的表面仍均无明显缺陷,说明纯静水压不会对膜层造成明显破坏。在20 MPa静水压的3.5%NaCl溶液中浸泡1.5 h后,溶胶-凝胶膜层仍然十分致密,且无明显的裂纹,但是电沉积膜层则出现了明显的裂纹,这说明高静水压下Cl-对于电沉积膜层的破坏作用更加严重。在20 MPa静水压下电化学测试过后,溶胶-凝胶膜层出现了一些明显的裂纹,而电沉积膜层则大部分发生脱落和大量的开裂,因此高静水压下恒电位极化腐蚀的过程会导致电沉积膜层抗腐蚀性能大大降低。在高静水压下,电沉积膜层比溶胶-凝胶膜层更容易出现开裂,因此腐蚀介质可以直接穿过电沉积膜层,直接接触X80钢基体从而使腐蚀发生。图1i和j分别为溶胶-凝胶膜层和电沉积膜层的截面形貌图。可以看出,两种膜层均较为均匀,溶胶-凝胶膜层厚度约为55.4 µm,大于电沉积膜层的35.4 µm。

图1

图1

溶胶-凝胶法和电沉积法制备膜层在测试前后的SEM形貌

Fig.1

Surface morphologies of the sol-gel coating (a~d) and electrodeposited coating (e~h) before (a, e) and after immersion in 20 MPa deionized water (b, f) and 20 MPa NaCl solution (c, g), and after potentiostatic polarization corrosion in 20 MPa NaCl solution (d, h), cross sections of the initial sol-gel coating (i) and electrodeposited coating (j)

表1为X80钢表面溶胶-凝胶法和电沉积法制备的膜层在测试前后EDS分析结果。其中,电沉积膜层在恒电位极化后能谱分析的两个区域A和B为SEM中虚框标出的位置,其余表面能谱分析结果均是SEM视场下整个面扫的统计结果。由表1可知,用溶胶-凝胶法和电沉积法制备的膜层主要由O、Si、Ce、Fe组成。溶胶-凝胶膜层在20 MPa,3.5%NaCl溶液中浸泡和恒电位极化腐蚀后膜层的元素与测试前膜层中元素的含量变化不大。结合图1,这说明高静水压下的NaCl溶液对于溶胶-凝胶膜层的影响较小。对于电沉积膜层,在20 MPa,3.5%NaCl溶液中浸泡后,Si和Ce的含量有明显下降,Cl含量则有明显上升,Cl的增多会使得膜层的导电性增加,耐腐蚀性降低,且Cl-对膜层具有破坏作用[13]。结合图1,对电沉积膜层在20 MPa,3.5%NaCl溶液中恒电位极化腐蚀后的膜层不同区域进行分析 (区域A和B已在对应的SEM像中标出),在剥落区域 (区域A),Si与Ce含量大幅下降,而Fe含量大幅上升,说明此处的膜层已经脱落,因此不能对基体提供后续的防护。而探测到的元素信号主要对应于X80钢基体,Cl较少则是因为膜层已经脱落。在龟裂区域 (区域B),Si与Ce含量略有下降,而Cl含量仍然较多,过多的Cl会使得在腐蚀过程中膜层被破坏,降低膜层的抗腐蚀性能。

表1 X80钢表面溶胶-凝胶法和电沉积法制备的膜层在测试前后的表面能谱分析结果

Table 1

| Sample | O | Si | Fe | Cl | Ce |

|---|---|---|---|---|---|

| Sol-gel, origin | 16.78 | 10.04 | 63.87 | 0.33 | 8.68 |

| Sol-gel, 20 MPa, NaCl, immersion | 16.80 | 9.92 | 64.50 | 0.64 | 8.14 |

| Sol-gel, 20 MPa, NaCl polarization | 12.12 | 7.31 | 68.23 | 1.01 | 11.33 |

| Electrodeposition, origin | 16.05 | 13.91 | 53.57 | 0.54 | 15.93 |

| Electrodeposition, 20 MPa, NaCl, immersion | 18.57 | 9.57 | 58.29 | 1.77 | 11.80 |

| Electrodeposition, 20 MPa, NaCl polarization, A | 8.26 | 2.02 | 89.10 | 0.31 | 0.31 |

| Electrodeposition, 20 MPa, NaCl polarization, B | 14.9 | 8.36 | 65.01 | 1.32 | 10.41 |

2.2 XRD和XPS分析

图2为溶胶-凝胶膜层和电沉积膜层在测试前后的XRD图谱和XPS图谱。如图2a所示,溶胶-凝胶膜层在测试前后的衍射峰主要对应X80钢基体 (ICDD 00-006-0696)、Fe3O4 (ICDD 401-089-0951)、FeOOH (ICDD 01-074-1877) 和Fe(OH)3(ICDD 00-038-0032)。在测试前,试样仅显示出关于X80钢基体的衍射峰,而关于铈和硅的-峰强较低难以检测到,这主要是由于其结晶性不好。在20 MPa,3.5% NaCl溶液中浸泡后,试样出现了微弱的关于Fe(OH)3的衍射峰,这说明在高静水压的NaCl溶液中浸泡后,溶胶-凝胶膜层受到的影响较小,膜层仍然较为完整。在20 MPa,3.5%NaCl溶液中恒电位极化加速腐蚀后,试样出现了明显对应FeOOH、Fe(OH)3和Fe3O4的衍射峰,且Fe3O4的衍射峰最明显,这类物质为典型的腐蚀产物,说明此时X80钢基体已发生腐蚀。

图2

图2

两种膜层试样表面XRD和XPS分析结果

Fig.2

XRD patterns of the sol-gel coating (a) and electrodeposited coating (b) before and after the tests, fine XPS results of Ce 3d (c) and Si 2p (d) in two coatings, XPS result of Fe 2p in the sol-gel coating (e) and electrodeposited coating (f) after polarization

如图2b所示,电沉积膜层在测试前后的衍射峰主要对应X80钢基体 (ICDD 00-006-0696)、Fe3O4 (ICDD 401-089-0951)、FeOOH (ICDD 01-074-1877) 和Fe(OH)3 (ICDD 00-038-0032)。在测试前,试样仅显示X80基体峰,同样说明膜层中含铈和硅的物质的结晶性不好。在20 MPa,3.5%NaCl溶液中浸泡后,出现了明显的关于Fe3O4和Fe(OH)3的衍射峰,这是由于在高静水压下膜层已经发生开裂 (图1),从而导致基体发生了腐蚀。在20 MPa,3.5%NaCl溶液中恒电位极化腐蚀后,主要出现了FeOOH、Fe(OH)3和Fe3O4的衍射峰,且Fe3O4的衍射峰最明显。

图2c为溶胶-凝胶膜层和电沉积膜层中Ce的精细谱图。对于溶胶-凝胶膜层,在882.7 eV出现的峰主要对应CeO2[14],位于885.8 eV的峰主要对应Ce2O3[15],而位于898.3 eV的峰主要对应CeO2[16]。由此可以看出,溶胶-凝胶膜层里的Ce主要以氧化物的形式存在。电沉积膜层的图谱与溶胶-凝胶膜层的图谱较为类似,电沉积膜层里的Ce主要也是以氧化物的形式存在。图2d为溶胶-凝胶膜层和电沉积膜层中Si的精细谱图。对于两种膜层,出现的单峰均在102.8 eV附近,主要对应SiO2[17]。因此,两种膜层中的Si主要以氧化物的形式存在。图2e和f分别为溶胶-凝胶膜层和电沉积膜层在极化后的Fe的精细谱图。位于710.5 eV的峰主要对应Fe(OH)3[18],位于711.4 eV的峰主要对应Fe3O4[19],而位于713.3 eV的峰主要对应FeOOH[20]。因此,两种膜层在高静水压下的主要腐蚀产物为Fe(OH)3、Fe3O4和FeOOH,这与XRD分析结果一致。并且,通过在图谱中各类腐蚀产物的峰面积之比,可以判断出Fe3O4的相对含量较高。

2.3 接触角测试结果分析

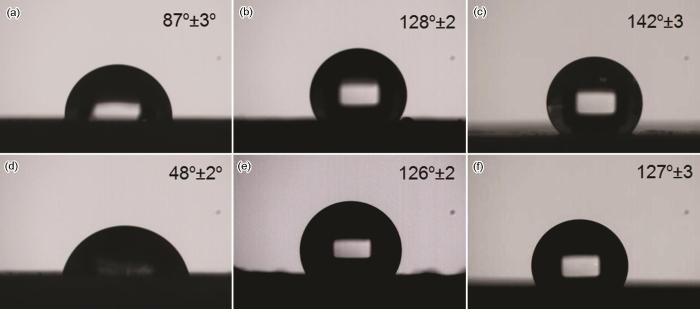

图3为X80钢表面用溶胶-凝胶法和电沉积法制备膜层在测试前后接触角的测试结果。由图 3可知溶胶-凝胶膜层的接触角约为87°,其在20 MPa,3.5%NaCl溶液中浸泡和恒电位极化腐蚀后的接触角分别约为128°和142°。因此,在X80钢表面制备的溶胶-凝胶膜层属于亲水性,而在高静水压下浸泡和腐蚀过后膜层的接触角明显变大,为疏水性。同样的,在X80钢表面用电沉积法制备膜层的接触角约为48°,而在20 MPa,3.5%NaCl溶液中浸泡和恒电位极化腐蚀后的接触角分别约126°和127°。因此,电沉积膜层为亲水性,而在高静水压下浸泡后和腐蚀后的接触角明显增大,为疏水性。接触角的增大,说明溶液在膜层表面的浸润性更差,腐蚀过程中腐蚀介质不易与膜层表面接触,从而在一定程度上提高其抗腐蚀效果。

图3

图3

溶胶-凝胶法和电沉积法制备膜层在测试前后的接触角测试结果

Fig.3

Contact angles of the sol-gel coating (a~c) and electrodeposited coating (d~f) before (a, d) and after immersion in 20 MPa NaCl solution (b, e), and after potentiostatic polarization corrosion in 20 MPa, NaCl solution (c, f)

对接触角进行分析,可以对膜层的浸润性有所判断。浸润性的主要影响因素有表面能、不均匀性以及表面粗糙度[21]。在20 MPa的静水压下无论是浸泡还是腐蚀后,两种膜层的疏水性均增加,这说明在高静水压下环境中的腐蚀介质与膜层或金属基体发生了反应或者高静水压使得膜层表面状态发生了改变,从而影响了接触角的大小。不同的制备方式对膜层的接触角也有影响,溶胶-凝胶膜层的接触角要明显大于电沉积膜层的接触角。

2.4 电化学测试结果分析

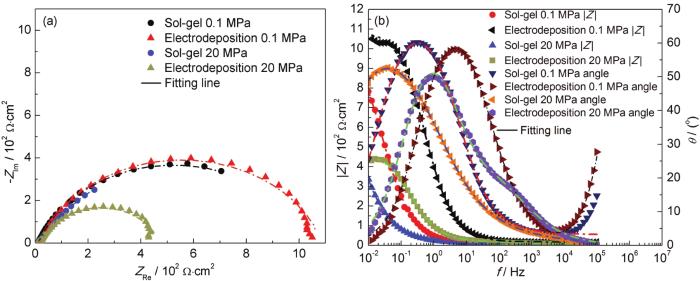

图4

图4

溶胶-凝胶膜层和电沉积膜层在不同静水压3.5%NaCl溶液中的Nyquist和Bode图

Fig.4

Nyquist (a) and Bode (b) diagram of the sol-gel coating and electrodeposited coating in 3.5%NaCl solution under different hydrostatic pressures

式中,Q是常量,j是人为定义的系数,ω是相位角,n是膜层均匀性及完整性的系数 (0≤n≤1)。

图5

图5

电化学阻抗拟合等效电路图

Fig.5

Equivalent circuit diagram of electrochemical impedance spectroscopy

表2 X80钢表面溶胶-凝胶膜层和电沉积膜层在不同静水压3.5%NaCl溶液中的电化学阻抗拟合结果

Table 2

| Sample | Rs Ω·cm2 | CPE2 | R2 Ω·cm2 | CPE1 | R1 Ω·cm2 | CPE3 | Rt Ω·cm2 | |||

|---|---|---|---|---|---|---|---|---|---|---|

| Y2 / mS sn·cm-2 | n2 | Y1 / mS sn·cm-2 | n1 | Y3 / mS sn·cm-2 | n3 | |||||

| Sol-gel, 0.1 MPa | 9.36 | 5.301 | 0.782 | 10.45 | 14.47 | 0.608 | 12.67 | 0.003 | 0.696 | 1189.27 |

| Sol-gel, 20 MPa | 7.54 | 20.732 | 0.713 | 13.06 | 78.572 | 0.677 | 19.85 | 0.356 | 0.852 | 823.32 |

| Electrodeposition, 0.1 MPa | 8.91 | 0.049 | 0.893 | 16.23 | 0.296 | 0.814 | 20.99 | 0.194 | 0.785 | 954.41 |

| Electrodeposition, 20 MPa | 8.82 | 2.784 | 0.662 | 15.49 | 2.514 | 0.813 | 13.71 | 15.775 | 0.771 | 447.52 |

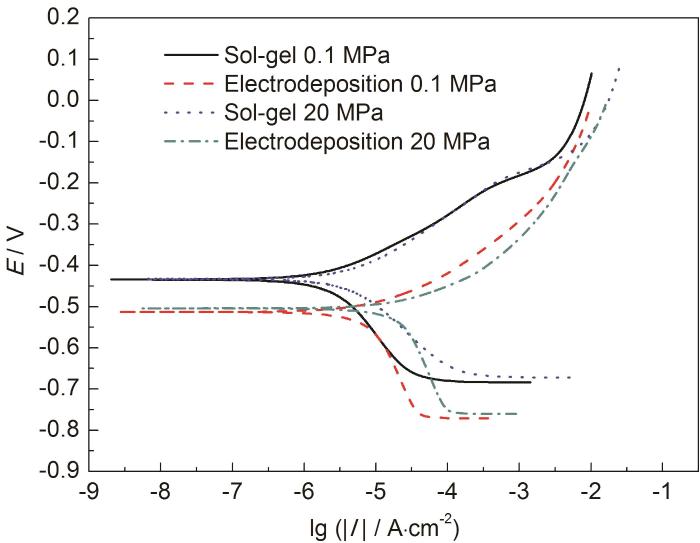

图6

图6

溶胶-凝胶膜层和电沉积膜层在不同静水压3.5% NaCl溶液中的极化曲线

Fig.6

Polarization curves of the sol-gel coating and electrodeposited coating in 3.5%NaCl solution under different hydrostatic pressures

表3 X80钢上溶胶-凝胶膜层和电沉积膜层在不同静水压3.5%NaCl溶液中的腐蚀电化学参数

Table 3

| Samples | EcorrV | IcorrµA·cm-2 | βaV·dec-1 | βcV·dec-1 |

|---|---|---|---|---|

| Sol-gel, 0.1 MPa | -0.434 | 1.58 | 0.0929 | 0.210 |

| Sol-gel, 20 MPa | -0.434 | 6.57 | 0.0833 | 0.323 |

| Electrodeposition, 0.1 MPa | -0.513 | 4.27 | 0.1109 | 0.158 |

| Electrodeposition, 20 MPa | -0.504 | 17.48 | 0.0661 | 0.391 |

如图6及表3所示,溶胶-凝胶膜层在0.1 MPa,20 MPa静水压下的自腐蚀电位 (Ecorr) 相同,这说明在不同静水压下溶胶凝胶膜层的腐蚀热力学倾向无明显改变。而溶胶-凝胶膜层的自腐蚀电位在不同的静水压下均高于电沉积膜层,说明溶胶-凝胶膜层的腐蚀倾向相较于电沉积膜层较低。从自腐蚀电流密度 (Icorr) 来看,在静水压较低时 (0.1 MPa),溶胶-凝胶膜层为1.58 µA·cm-2,电沉积膜层为4.27 µA·cm-2。但是当静水压增加到20 MPa后,溶胶-凝胶膜层自腐蚀电流稍有增加为6.57 µA·cm-2,而电沉积膜层则有明显增加为17.48 µA·cm-2,这说明在静水压较高时,电沉积膜层的抗腐蚀性能大大下降,这与之前在交流阻抗部分所观察到的结果相一致,而造成这类结果的原因是由于高静水压下NaCl溶液更容易导致电沉积膜层开裂 (图1),且在腐蚀的过程中,会不断使得原有的膜层剥落,因此在腐蚀过程中不能提供比较好的防护性能。溶胶-凝胶膜层和电沉积膜层在不同静水压下阴极反应的Tafel斜率 (βc) 均大于对应条件下阳极反应的Tafel斜率 (βa),这说明反应主要由阴极控制[24]。

2.5 膜层的失效机理探讨

图7

图7

在模拟深海条件下膜层失效过程示意图

Fig.7

Schematic diagram of the failure process of the as-prepared coating in deep-sea

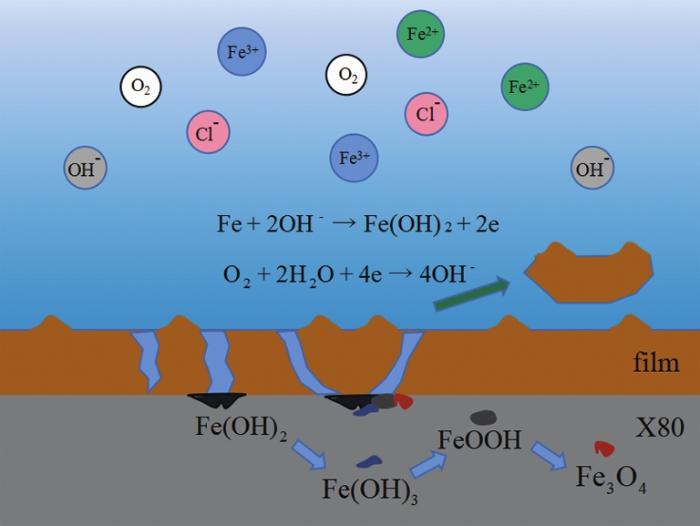

而阴极则可能出现如下反应:

腐蚀产物Fe(II) 会进一步被氧化,从而进一步发生如下反应:

生成的Fe(OH)3会进一步脱水形成FeOOH,而FeOOH则可能还会发生如下反应:

由于深海的静水压较高,因此高静水压下的NaCl溶液会进一步侵蚀腐蚀产物,并且会导致局部区域的空缺。此外高压海水会沿着裂纹处继续向内部侵蚀,造成更严重的开裂,在Cl离子作用、腐蚀与静水压的侵蚀的耦合作用下,会导致部分膜层的脱落以或龟裂。在此基础上,膜层对于钢基体的保护作用将会大大降低。对于溶胶-凝胶膜层,在高静水压盐水中下不易出现裂纹,说明膜层的强度比电沉积膜层高;在高静水压盐水中恒电位极化腐蚀过程中,膜层虽出现开裂,但在X80钢基体的附着性依然良好 (图1),因此溶胶-凝胶膜层仍然能有一定的抗腐蚀性能。

3 结论

(1) 用溶胶-凝胶法和电沉积法制备的铈离子修饰SiO2膜层在深海中的抗腐蚀性能均有下降,且电沉积膜层下降尤为显著。

(2) 纯静水压不会对溶胶-凝胶膜层和电沉积膜层造成明显破坏;在20 MPa盐水中浸泡后,电沉积膜层出现些许开裂,而溶胶-凝胶膜层仍较为完好,在20 MPa盐水中恒电位极化腐蚀后,电沉积膜层出现明显龟裂和脱落,而溶胶-凝胶膜层仅出现开裂。

(3) 溶胶-凝胶膜层和电沉积膜层均为亲水性;在20 MPa,3.5%NaCl溶液中浸泡和恒电位极化腐蚀后,表面能降低,变为疏水性。

参考文献

Effect of cathodic polarization on hydrogen embrittlement susceptibility of X80 pipeline steel in simulated deep sea environment

[J].

阴极极化对X80管线钢在模拟深海条件下氢脆敏感性的影响

[J].

Research status of deep sea materials and corrosion protection technology

[J].

深海材料及腐蚀防护技术研究现状

[J].

Effect of cathodic potentials on hydrogen embrittlement of 1000 MPa grade high strength steel in simulated deep-sea environment

[J]. J.

模拟深海环境中阴极极化对1000 MPa级高强钢氢脆敏感性的影响

[J].

Failure mechanism of organic coating with modified graphene under simulated deep-sea alternating hydrostatic pressure

[J]. J.

深海压力交变加速条件下改性石墨烯有机涂层的失效机制

[J].

Deep sea corrosion test technique

[J].

深海腐蚀试验技术

[J].

A review of studies on corrosion of metals and alloys in deep-sea environment

[J].

Research progress on corrosion of metallic materials in deep sea environment

[J].

深海环境下金属及合金材料腐蚀研究进展

[J].

Preparation of anticorrosion hybrid silica sol-gel coating using Ce(NO3)3 as catalyst

[J]. J.

Si-Ce complex coating on 6063 aluminum alloy prepared by two-step sol-gel method

[J].

两步溶胶-凝胶工艺制备铝合金硅-铈复合膜

[J].

Study on optimum preparation process and performance of silane films on aluminum

[D].

铝表面硅烷膜制备工艺优化及膜层性能研究

[D].

Status of corrosion prevention film on alloy made by sol-gel

[J].

溶胶-凝胶法制备合金表面耐腐蚀涂层的研究进展

[J].

Research progress of super-hydrophobic coating prepared by electro-deposition

[J].

电沉积法制备超疏水涂层的研究进展

[J].

Corrosion behavior and mechanisms of metals in Cl- environment

[J].

在Cl-环境下金属腐蚀行为和机理

[J].

XPES studies of oxides of second- and third-row transition metals including rare earths

[J]. J.

X-ray photoelectron study of the reaction of water with cerium

[J]. J.

X-ray induced reduction effects at CeO2 surfaces: An X-ray photoelectron spectroscopy study

[J].

Vertical differential charging in monochromatized small spot X-ray photoelectron spectroscopy

[J].

Effect of natural oxidation on floatability of pyrite and its mechanism

[J].

自然氧化对黄铁矿可浮性的影响及其机理研究

[J].

X-ray photoelectron spectroscopy of iron-oxygen systems

[J]. J.

Corrosion mechanisms of steel concrete moulds in contact with a demoulding agent studied by EIS and XPS

[J].

Contact angle and its application in surface chemistry research

[J].

接触角及其在表面化学研究中的应用

[J].

Influence of hydrostatic pressure on corrosion behavior of cerium conversion coating on X80

[J].

静水压对X80表面铈转化膜腐蚀行为的影响

[J].

The analysis of electrode impedances complicated by the presence of a constant phase element

[J]. J.