在发动机实际服役情况下,热端部件遭受着不断的热循环过程[8]。作为SiCf/SiC的组分材料,在热循环过程中,SiC存在着循环氧化行为。SiC在高温氧化过程中,形成连续、致密的SiO2氧化层,但是氧化层一般脆性较大,在经历大幅度温度变化时易于剥落[9]。循环氧化过程将导致表面氧化层的开裂、剥落,从而使SiC基体直接暴露于氧化气氛中,使SiC基体产生局部快速氧化[10-14]。Opila等[15]研究了不同种类SiC的循环氧化行为,出现了包括短期的抛物线氧化阶段以及由于氧化层剥落造成的长时间质量下降阶段,但其研究重点在于对比不同种类SiC的抗循环氧化性能,并未关注SiC循环氧化发展过程和机理。为了预测材料的循环氧化行为,Smialek等[16-18]建立了循环氧化过程中氧化膜剥落 (COSP) 模型,该模型可有效预测材料的循环氧化行为,然而模型并未从理论上揭示循环氧化机理。为了揭示氧化层在冷却过程中开裂与剥落机理,文献[11-14,19]研究了不同种类应力作用下氧化层的开裂与剥落行为,对氧化层在拉、压应力作用下的开裂与剥落行为进行理论分析,并建立了氧化层开裂与剥落的理论模型。但其对象主要是金属,氧化层的热膨胀系数低于基体金属的,在冷却过程中,主要受到压应力的作用[20-23]。对于拉应力作用下氧化层 (如SiC的氧化层) 的开裂与剥落行为分析较少。

目前针对SiC循环氧化行为的研究较少,且对于SiC循环氧化过程中氧化层开裂与剥落的理论研究也比较欠缺。因此,本文对于直接烧结SiC循环氧化行为进行了研究,重点关注循环氧化时间、循环周期和氧化温度对循环氧化行为的影响,并对直接烧结SiC循环氧化过程中氧化层的开裂与剥落行为进行了理论分析。

1 实验方法

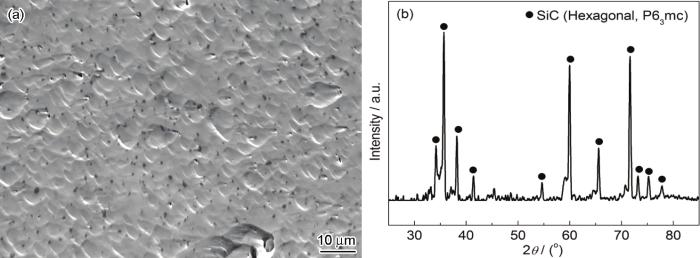

实验材料为商用直接烧结的Nicalon-SiC板材。制备时,采用β-SiC超细粉和Al+B4C+C作为烧结助剂,在1900~2100 ℃下烧结,密度达到理论密度3.2×103 kg·m-3。使用尺寸为3 mm×3 mm×4 mm的样品进行形貌观测,使用尺寸为3 mm×3 mm×21 mm的样品进行质量测量。依次使用600#、1000#、2000#、3000#金刚石磨盘对样品进行磨抛,并先后使用无水乙醇和丙酮对样品进行超声水浴清洗以去除表面杂质和油污。样品初始表面形貌如图1a所示。对初始样品采用Rigak Ultima 1V X射线衍射仪 (XRD) 进行物相分析,结果如图1b所示,XRD物相分析结果表明SiC晶体类型为6H-SiC。

图1

图1

样品初始表面形貌和物相分析以及氧化样品宏观形貌与温度循环制度

Fig.1

Surface morphology (a) and XRD pattern (b) of initial sample

循环氧化试验在SLG1700-100管式炉内进行,管式炉配备有耐温1600 ℃的刚玉管,且使用测温精度±1 ℃的B型热电偶进行温度测量。样品放置于耐温1600 ℃的氧化铝坩埚内,采用倾斜放置的方式,样品与坩埚接触面积较小可以忽略。试验时,待管式炉升至指定温度后,将盛有SiC样品的氧化铝坩埚置于管式炉恒温区进行氧化实验;保温结束后,取出氧化铝坩埚,使样品在空气中进行冷却,完成一个循环的氧化试验。定义每循环内保温时间为循环周期,若干循环周期总和为循环氧化时间。为研究温度、循环氧化时间和周期对直接烧结SiC循环氧化行为的影响,在1300和1400 ℃下进行循环周期为1、3和5 h的不同循环氧化时间的实验。

采用BSA224S型分析天平上对氧化后样品进行称重,天平的精度为0.1 mg。采用GAR AUTO SPUTTER COATER型离子溅射镀膜仪对样品表面喷金来提高样品导电性,采用EVO MA 10/LS 10型钨灯丝扫描电镜 (SEM) 对SiC样品表面的氧化形貌进行表征,工作电压10 kV,工作距离10~11 mm。

2 实验结果

2.1 循环氧化时间的影响

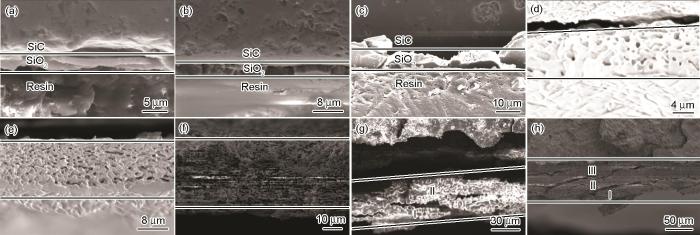

直接烧结SiC在1400 ℃不同循环氧化时间下的表面形貌如图2所示。1~5 h与恒温氧化行为类似,表面存在裂纹、气泡、球晶特征等。随循环氧化时间增加,氧化层表面裂纹数目增加,1 h几乎无裂纹 (图2a和e),2 h产生半圆形裂纹 (图2b和f),5 h后半圆形裂纹延展,连接一体,形成网状裂纹 (图2c和g);5~15 h样品表面出现氧化层局部剥落现象,随循环氧化时间增加,氧化层剥落程度增加,但氧化层仍相对完整;24~90 h表面氧化层剥落程度增加,氧化层由局部剥落发展为全局剥落,残留的初始氧化层面积减小,且随氧化层剥落程度增加,氧化层完整性被破坏,逐渐失去抗氧化能力。24~90 h时,氧化层发生剥落,并形成多层结构的氧化层。12~15 h时,最外层氧化层剥落,为单层氧化层剥落;24 h后,样品表面已出现多层氧化层剥落形貌,且随氧化时间增加,剥落层数由单层增加至5层以上 (图2d,h,l,p),表明氧化层剥落具有逐层剥落的特性。

图2

图2

SiC在1400 ℃不同循环氧化时间下的表面形貌

Fig.2

Surface morphologies of SiC after cyclic oxidation at 1400 ℃ for 1 h (a, e), 2 h (b, f), 5 h (c, g), 12 h (d, h), 15 h (i, m), 24 h (j, n), 45 h (k, o), 90 h (l, p) (I, II, III, IV and V denote the sub-layer numbers of final oxide layer formed during the cyclic oxidation)

图3

图3

SiC在1400 ℃下不同循环氧化时间下的氧化层横截面形貌

Fig.3

Cross sections of the oxide layers formed on SiC after cyclic oxidation at 1400 ℃ for 1 h (a) 2 h (b), 5 h (c), 12 h (d), 15 h (e), 24 h (f), 45 h (g) and 90 h (h)

直接烧结SiC在1400 ℃的循环氧化动力学曲线如图4所示。0~23 h时,样品质量逐渐增加;23 h时,氧化质量达到最大,为1.601 mg·cm-2;氧化时间进一步增加,单位面积质量变化降低,当氧化时间达到70 h时,单位面积质量变化最低,为-2.662 mg·cm-2;70~90 h时,单位面积质量出现增加趋势,如图 4中箭头所示。循环氧化前期,SiC与O2反应生成SiO2氧化层后,O2扩散通过氧化层控制反应进行,导致样品质量增加;随循环氧化时间的增加,由于氧化层与SiC基体热膨胀系数不匹配,空冷过程中,在氧化层中产生了热应力,导致氧化层开裂,产生纵向裂纹,O2直接通过纵向裂纹与SiC基体反应,导致样品质量增加;随着氧化时间进一步增加,裂纹进一步扩展最后造成氧化层剥落,样品质量降低。O2扩散通过SiO2氧化层与氧化层开裂和剥落作用顺序如图4所示。随着氧化层大面积剥落,SiC基体暴露于空气中,再次发生快速氧化,造成样品质量升高。

图4

图4

直接烧结SiC在空气中1400 ℃下周期为1 h的循环氧化动力学曲线

Fig.4

Mass change of direct-sintered SiC during cyclic oxidation with the period of 1 h at 1400 ℃ in air

2.2 循环周期的影响

图5

图5

直接烧结SiC在1400 ℃不同循环周期下氧化90 h后氧化层表面形貌

Fig.5

Surface morphologies of SiC after cyclic oxidation at 1400 ℃ for 90 h under the cyclic periods of 1 h (a, d), 3 h (b, e) and 5 h (c, f)

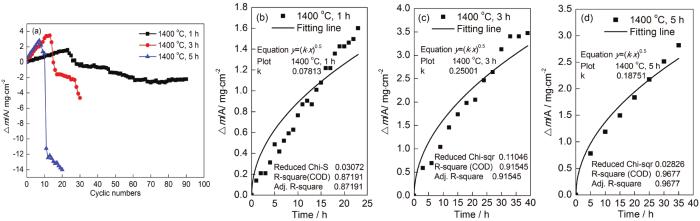

直接烧结SiC在1400 ℃不同循环周期下的循环氧化动力学曲线如图6a所示。随循环周期增大,达到最高氧化增重所需循环次数明显降低,由23次降低至7次。同时,氧化增重和氧化层剥落导致失重所引起质量的变化相互抵消时所需循环次数减少,由27次降低至10次,如表1所示。随循环氧化周期的增加,可在更低循环次数内达到更高氧化增重。不同循环周期下前期氧化增重随时间变化如图6b~d所示,使用抛物线规律y=(kpt)1/2对循环氧化动力学曲线进行拟合,所获得的抛物线速率常数 (kp) 分别为0.079,0.263,0.189 mg2·cm-4·h-1,拟合曲线的相关系数R2分别为0.872,0.915,0.968。可以看出,前期氧化增重并不完全符合抛物线氧化规律,这是由于O2扩散通过SiO2氧化层伴随有氧化层的开裂及剥落。氧化层的开裂及剥落破坏了氧化层的致密性和完整性,即氧化层的开裂导致氧气直接与SiC基体反应,造成了样品质量增加;而氧化层的剥落导致了样品质量降低,在最高点之后逐渐占主导。

图6

图6

直接烧结SiC在1400 ℃不同循环周期下的循环氧化动力学曲线及初始阶段的拟合曲线

Fig.6

Mass changes (a) and initial-stage fitting curves (b~d) of direct-sintered SiC during cyclic oxidation at 1400 ℃ for total 90 h under the cyclic periods of 1 h (b), 3 h (c) and 5 h (d)

表1 1400 ℃不同循环周期条件下循环氧化实验结果统计

Table 1

| Cyclic period | kpmg2·cm-4·h-1 | Max Δm/Amg·cm-2 | Min Δm/Amg·cm-2 | Max Δm/A | Δm/A=0 | ||

|---|---|---|---|---|---|---|---|

| Time / h | Cyclic numbers | Time / h | Cyclic numbers | ||||

| 1 h | 0.079 | 1.601 | -2.662 | 23 | 23 | 27 | 27 |

| 3 h | 0.263 | 3.474 | -4.655 | 39 | 13 | 42 | 14 |

| 5 h | 0.189 | 2.821 | -14.004 | 35 | 7 | 50 | 10 |

1400 ℃不同循环周期下的统计结果如表1所示。循环氧化90 h后,循环周期分别为1,3和5 h的样品的单位面积的质量变化分别为-2.662、-4.655和-14.004 mg·cm-2。循环周期由5 h减小到1 h,最高点后样品质量下降程度降低,且下降速率减慢,这是由于循环周期减小,氧化层开裂程度增加,导致样品表面片状氧化层尺寸不断降低,所产生的剥落行为由整体剥落转变为局部剥落。

1400 ℃不同循环周期下氧化增重达到最高点之前的氧化层表面形貌如图7所示。可以看出,不同循环周期下氧化增重达到最高点之前,氧化层表面都出现大量裂纹,表面氧化层均产生了局部剥落现象,但氧化层相对完整。1400 ℃循环周期为1 h时,由于所经历循环次数较多,开裂严重,氧化层开裂产生的片状氧化物尺寸较小,易于产生氧化层局部剥落;循环周期为3 h时,所经历循环次数少,但累计循环氧化时间长,因此氧化层开裂程度也相对较高,氧化层开裂产生的片状氧化物尺寸较大,易于产生氧化层整体剥落。

图7

图7

1400 ℃下不同循环周期条件下循环氧化增重达到最高点前的氧化层表面形貌

Fig.7

Surface morphologies of the oxide scales after cyclic oxidation at 1400 ℃ for 20 h under the 1 h cyclic period (a) and for 36 h under 3 h cyclic period (b)

2.3 循环氧化温度的影响

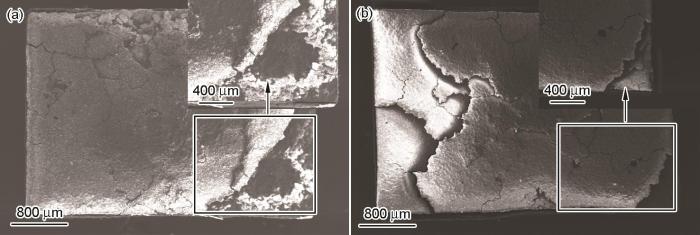

图 8

图 8

直接烧结SiC在不同温度5 h循环周期下循环氧化90 h时表面形貌对比

Fig.8

Surface morphologies of direct-sintered SiC at 1300 ℃ (a) and 1400 ℃ (b) for 90 h under 5 h cyclic periods

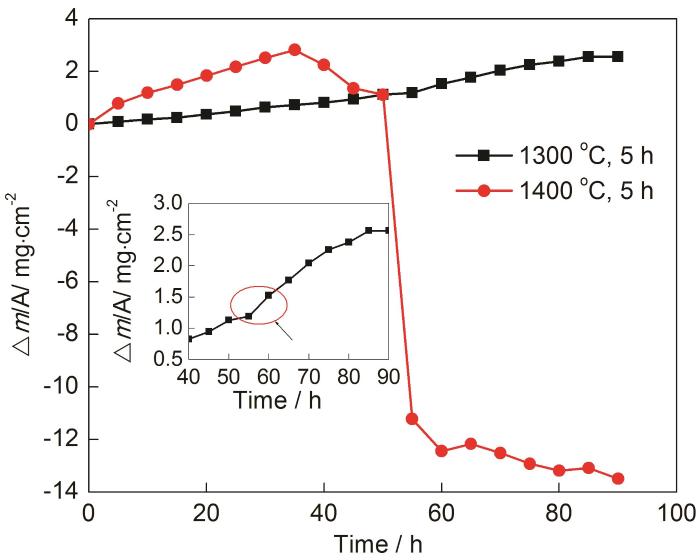

直接烧结SiC在不同温度下循环氧化动力学曲线如图9所示。1300 ℃下循环周期为5 h时,在90 h后达到循环氧化增重最高点;而在1400 ℃下35 h时已达到循环氧化增重最高点,表明随温度升高,O2扩散控制反应过程所占时间段缩短,氧化层开裂及剥落控制反应阶段提前到来,氧化温度的提高,显著降低直接烧结SiC抗循环氧化性能。1300 ℃下,循环氧化55~60 h时,单位面积增重速率突然增加 (图中箭头所示),这是由于氧化层开裂,O2通过纵向裂纹直接与SiC基体反应生成SiO2,氧化特性不服从由O2扩散通过SiO2氧化层控制的抛物线氧化规律。

图9

图9

直接烧结SiC在不同温度下循环氧化动力学曲线

Fig.9

Mass changes of direct-sintered SiC during cyclic oxidation at 1300 and 1400 ℃ for total 90 h under 5 h cyclic period

3 讨论

3.1 氧化层开裂与剥落理论

直接烧结SiC在循环氧化的空气冷却过程中,氧化层产生了大量的纵向裂纹,这些裂纹是由于SiO2氧化层与SiC基体热膨胀系数不匹配而引起的热应力 (σth) 导致的。氧化层的热应力公式如下[24]:

式中,E和v分别是Young's模量和Poisson比,Δα为氧化层与基体热膨胀系数的差值,ΔT为氧化温度与室温的差值。由于结晶SiO2热膨胀系数高于直接烧结SiC的[15],产生的热应力主要为拉应力,易导致氧化层的开裂。

图10

式中,K1C为SiO2的断裂韧性,

式中,x为距离氧化层中心位置的距离,ξ为氧化层厚度,β为包含弹性模量和样品尺寸的变量,λ为氧化层开裂造成的片状氧化层的长度,σgross为氧化层中的平均拉应力。

3.2 多阶段氧化理论与氧化层多层剥落机理

图11

图11

SiC循环氧化-扩散-开裂-剥落及SiC循环氧化多层氧化层剥落示意图

Fig.11

Schematic diagrams of the cyclic oxidation-diffusion-cracking-spallation processes for SiC during cyclic oxidation (a) and multilayer spallation of the oxide scale formed on SiC during cyclic oxidation (b)

3.3 直接烧结SiC循环氧化行为分析

在本文工作中,对直接烧结SiC分别进行了1300和1400 ℃下不同氧化温度的循环氧化试验,且在1400 ℃下进行了不同循环周期的循环氧化实验。

1400 ℃下随循环时间的增加,直接烧结SiC的循环氧化动力学由接近抛物线的氧化增重阶段以及由于长时间氧化产生氧化层剥落造成的氧化失重阶段组成[16]。循环氧化初始阶段,O2扩散通过SiO2氧化层控制循环氧化反应,氧化层表面也表现出了类似恒温氧化的特征;随循环氧化时间的增加,氧化层在拉应力作用下产生开裂[30],O2通过纵向裂纹直接与基体SiC接触,发生氧化反应,逐渐削弱了O2扩散通过SiO2氧化层的控制作用;氧化层开裂之后,氧化层与基体SiC界面产生了剪切应力,造成了氧化层的滑移行为,进而导致了氧化层的剥落;循环氧化时间进一步增加,伴随着氧化层剥落程度的不断增加,导致了样品质量的显著降低,且随着氧化层的大量剥落,氧化层失去保护作用。在氧化层大量剥落之后,内部暴露出来的基体SiC重复以上氧化过程,如图11a所示。

1400 ℃下随循环周期的增大,直接烧结SiC达到最高循环氧化增重所需循环次数降低,与Lowell等[31]的研究相似。循环氧化初始增重阶段,不同循环周期的循环氧化行为均不完全遵循抛物线氧化规律,这是由于O2扩散通过SiO2氧化层与氧化层开裂、氧化层的剥落共同作用于循环氧化的初始阶段,且随循环氧化时间的增加,氧化层开裂与剥落将逐渐占据主导地位,导致偏离抛物线氧化规律。抛物线函数拟合的结果显示循环氧化周期越长,抛物线关系拟合结果相关系数越大,越符合抛物线关系;循环氧化周期越短,抛物线关系拟合结果的相关系数越小,越不符合抛物线氧化规律。这是由于在初期氧化增重阶段,随循环氧化周期的减小,所经历循环次数增加,氧化层的开裂及剥落产生的影响逐渐增加;循环氧化周期增大,所经历循环次数减少,氧化层的开裂及剥落产生的影响逐渐降低,此时循环氧化行为更接近恒温氧化行为。因此,循环周期越短,氧化层开裂及剥落产生的影响越大,将导致氧化层更快的失效。但循环周期越短,越易发生氧化层的局部剥落;循环周期越长,越易发生氧化层的整体剥落行为。

1300和1400 ℃相同循环周期下,都体现出氧化层开裂及剥落对初始抛物线氧化规律的影响。随氧化温度的增加,氧化速率逐渐增加,达到循环氧化增重最高点的时间缩短。相同氧化时间下,随循环氧化温度升高,氧化层剥落形式从局部剥落转变为整体剥落,氧化层产生开裂和剥落程度也逐渐升高,产生开裂和剥落时间越早,氧化层失效也越快。

4 结论

(1) 直接烧结SiC的循环氧化行为由短时间内的抛物线氧化增重过程与长时间氧化产生的氧化层剥落造成的失重过程组成。

(2) 随循环氧化时间的增加,可将循环氧化过程分为4个阶段:氧化、扩散、开裂、剥落,且4个阶段往复进行,最终导致了直接烧结SiC在循环氧化过程中的多层氧化层剥落。

(3) 直接烧结SiC的循环氧化行为受到循环氧化时间,循环周期和氧化温度的影响。随循环氧化时间增加,氧化层产生剥落,造成氧化层失去保护性。循环周期越短,越易发生氧化层局部剥落行为;循环周期越长,越易发生氧化层整体剥落行为。在总氧化时间固定的情况下,循环周期越短,氧化层开裂及剥落产生的影响越大,造成氧化层更快失效。随氧化温度升高,SiC氧化速率加快,SiC基体消耗速率增加,抗循环氧化性能随之降低。

参考文献

Research progress of environmental barrier coatings of SiC/SiC composite for aero-engine

[J].

航空发动机SiC/SiC复合材料环境障碍涂层研究进展

[J].

Oxidation behaviour of SiC/SiC ceramic matrix composites in air

[J].

Application of continuous fiber reinforced ceramic matrix composites in aeroengine

[J].

连续纤维增强碳化硅陶瓷基复合材料在航空发动机上的应用

[J].

Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites

[J].

连续纤维增韧陶瓷基复合材料可持续发展战略探讨

[J].

Research progress of oxidation degradation of SiC/SiC composites

[J].

SiC/SiC复合材料氧化退化研究进展

[J].

Oxidation behavior of chemically‐vapor‐deposited silicon carbide and silicon nitride from 1200o to 1600 ℃

[J].

Oxidation behavior of pressureless liquid phase sintered SiC

[J].

Computer simulation of cyclic oxidation of the Al-Si coating

[J].

铝硅涂层循环氧化的计算机模拟

[J].

Modeling of cyclic oxidation kinetic for high-temperature alloys based on buckling spallation of oxide scale

[J]. J.

基于氧化膜屈曲破坏的高温合金循环氧化动力学模型

[J].

Cracking and spalling behavior of thin oxide scale

[J].

氧化膜开裂和剥落行为

[J].

The development of localized pits during stainless steel oxidation

[J].

A vibrational study of zirconium tetraborohydride supported on aluminum oxide. 1. Interactions with deuterium, deuterium oxide, and water vapor

[J].

The influence of a titanium nitride dispersion on the oxidation behavior of 20%Cr-25%Ni stainless steel

[J].

Chromium-depleted zones and the oxidation process in stainless steels

[J].

Cyclic oxidation of monolithic SiC and Si3N4 materials

[A].

Universal characteristics of an interfacial spalling cyclic oxidation model

[J].

Cyclic oxidation modeling and life prediction

[J].

A deterministic interfacial cyclic oxidation spalling model

[J].

Cracking and spalling of protective oxide layers

[J].

High temperature cyclic oxidation resistance of iron chromium base alloys

[J].

Substrate effect on the high temperature oxidation behavior of a Pt-modified aluminide coating. part II: Long-term cyclic-oxidation tests at 1,050 ℃

[J].

Yttrium addition effect on isothermal and cyclic high temperature oxidation behaviour of 304 stainless steel

[J].

Yttrium sol-gel coating effects on the cyclic oxidation behaviour of 304 stainless steel

[J].

Residual stress in ion-assisted coatings

[J].

Fracture and spallation of oxides

[J].

Spallation of oxide scales from NiCrAlY overlay coatings

[J].

Failure of oxide scales

[J].

Optimising oxidation resistance of MCrAl coating systems using vapour phase alloy design

[J].

Spallation of oxide from stainless steel AGR nuclear fuel cladding: mechanisms and consequences

[J].

Tensile cracking of a chromia layer on a stainless steel during thermal cycling with hold periods

[J].

COSP: A computer model of cyclic oxidation

[J].