不锈钢因其优异的性能而被广泛应用于船舶、电力以及建筑等领域。然而,在海洋大气环境中,海盐颗粒会随着海洋气溶胶沉积在不锈钢表面,盐粒潮解形成液滴或薄液膜,诱发大气腐蚀。每年因大气腐蚀而失效的不锈钢数目巨大,造成了严重的经济损失[1]。

不锈钢表面钝化膜的性质会影响其耐腐蚀性,钝化膜的性质会受表面处理技术的影响,Degerbeck等[12]通过对比研究了抛光、酸洗和研磨处理后的不锈钢试样,认为经抛光后的不锈钢试样表面最光滑,耐腐蚀性越强。

暴露在自然环境中的不锈钢,不可避免的会遭受碰撞、摩擦和冲击等因素的破坏,使其表面变得粗糙出现划痕,粗糙度的增大和划痕的存在会影响不锈钢表面的性能。因此,本文通过电化学技术结合显微镜观察,研究了粗糙度及划痕对304不锈钢点蚀概率、点蚀形态以及点蚀分布的影响,并对相关机理进行了简要分析。

1 实验方法

将304不锈钢连接导线后,采用环氧树脂密封保留1 cm2的工作面积。不同粗糙度的不锈钢表面分别采用砂纸逐级打磨,粗糙度的具体数值由激光共聚焦显微镜 (vk-250,KEYENCE) 测得。

表面划痕的施加,使用W0.5型号的抛光膏,对不锈钢表面进行抛光处理,抛光完毕后用酒精和蒸馏水对不锈钢表面冲洗。使用0.4 mm厚度SK2材质的刀片在不锈钢的表面施加不同大小的压力,压力大小分别为0、5、10、15和20 N,在不锈钢表面构造了不同深度的划痕。划痕深度同样由激光共聚焦显微镜测得。将所有处理好的不锈钢电极放入干燥器中,放置24 h备用。

利用微量注射器在电极表面每隔5 mm滴加一滴10

将不锈钢表面打磨处理后得到不同粗糙度表面的不锈钢。将点蚀的试样依次用除锈液 (37%盐酸与蒸馏水1∶1混合,100 mL稀释后的盐酸+2 g有机缓蚀剂六次甲基四胺) 除去表面锈层,用无水乙醇和蒸馏水冲洗不锈钢表面。将所有处理好的试样进行扫描电镜 (JSM-6700F,SEM) 和能谱分析 (Tescan Vega3,EDS) 测试。

2 结果与讨论

2.1 点蚀概率

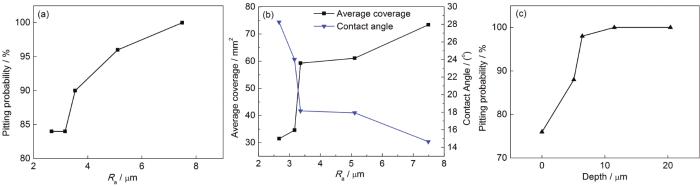

利用显微摄像技术观察腐蚀了72 h的不锈钢电极表面,对具有不同粗糙度和划痕深度的电极表面点蚀发生的概率进行统计,统计结果如图1所示。

图1

图1

不同粗糙度不锈钢表面产生的点蚀概率,所对应的接触角与平均覆盖面积以及不锈钢表面不同划痕深度产生点蚀的概率

Fig.1

Pitting probability of stainless steel surface with different roughness (a), contact angle and average coverage area corresponding to stainless steel surface with different roughness (b) and pitting probability of stainless steel surface with scratches of different depth (c)

2.2 点蚀速率与点蚀孔形态

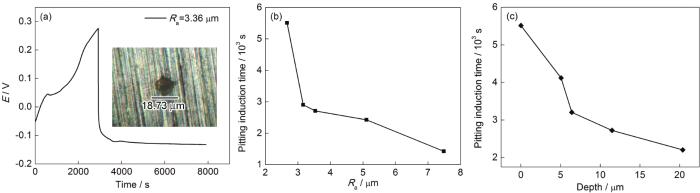

为研究划痕对点蚀的诱发和点蚀孔形态的影响,对点蚀诱发过程的开路电位进行检测,检测结果如图2所示。

图2

图2

304不锈钢的开路电位及不同粗糙和表面不同深度划痕不锈钢的点蚀诱发时间

Fig.2

Open circuit potential of 304 stainless steel with roughness Ra=3.356 μm (a), pitting induction time of stainless steel with different roughness (b) and with scratches of different depth (c)

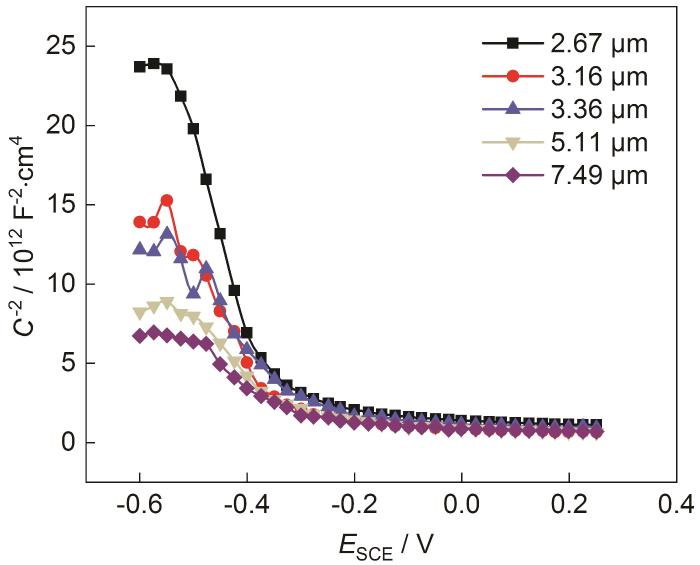

为进一步了解划痕对不锈钢表面钝化膜性质的影响,测量的不同粗糙度不锈钢表面的Mott-Schottky曲线如图3所示。

图3

图3

不同粗糙度的不锈钢表面的Mott-Schottky曲线

Fig.3

Mott-Schottky curves of 304 stainless steel with different roughness

Mott-Schottky理论公式如

式中,C为空间电荷电容,ε和ε0为相对和真空介电常数,ε为电荷电量,Nd和Na为施主和受主载流子浓度,E和EFB分别为为电极相对电位和平带电位,K为Boltzmann常数(1.38×10-23 J/K),T为热力学温度。

表1 具有不同粗糙度的不锈钢表面蚀孔的最大深度与等效直径

Table 1

| Ra / μm | Maximum depth / μm | Equivalent diameter / μm |

|---|---|---|

| 2.67 | 11.91 | 129.48 |

| 3.16 | 9.23 | 197.75 |

| 3.36 | 11.23 | 200.91 |

| 5.11 | 10.44 | 223.58 |

| 7.49 | 10.71 | 229.87 |

对施加不同深度划痕的不锈钢表面进行观测,结果如表2所示,随着划痕深度的增加,点蚀孔等效直径增大,深度也会增加。由于点蚀倾向于发生在划痕内部,初始深度较大;而且划痕内部存在较多电解质溶液,金属阳离子到达饱和的时间较晚,因此点蚀孔更深一些。

表2 施加不同深度划痕的不锈钢表面蚀孔的最大深度和等效直径

Table 2

| Scratch depth / μm | Maximum depth / μm | Equivalent diameter / μm |

|---|---|---|

| 0.00 | 4.58 | 56.40 |

| 5.06 | 10.71 | 67.34 |

| 6.40 | 22.66 | 79.39 |

| 11.48 | 29.88 | 79.50 |

| 20.39 | 32.26 | 106.24 |

2.3 点蚀分布

表3 不同粗糙度304不锈钢表面的点蚀分布

Table 3

| Condition location / μm | Edge | Center |

|---|---|---|

| 2.67 | 23 | 19 |

| 3.16 | 38 | 4 |

| 3.36 | 36 | 9 |

| 5.11 | 37 | 11 |

| 7.49 | 36 | 14 |

表4 304不锈钢表面不同深度划痕的点蚀分布

Table 4

| Condition location / μm | Scratch location | Other location |

|---|---|---|

| 0.00 | 20 | 18 |

| 5.06 | 37 | 7 |

| 6.40 | 46 | 3 |

| 11.48 | 46 | 4 |

| 20.39 | 46 | 4 |

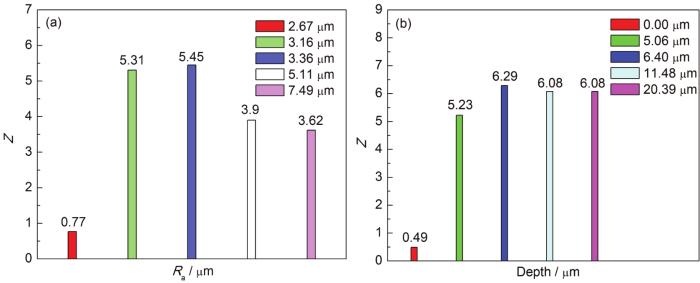

根据点蚀位置分布表得到相应的Z值,通过与Z0.975=1.96进行大小比较可知,304不锈钢表面在粗糙度较低时,点蚀分布在边缘和中心的概率是一致的,点蚀的分布呈现随机性。表面粗糙度的增大会导致点蚀的分布不再呈现随机分布的趋势,而是更加倾向于液滴的边缘。同样对比在划痕条件下的点蚀分布情况,在没有划痕时点蚀的分布也是随机的,但是随着划痕的产生点蚀更加倾向于表面划痕存在的位置,尤其是划痕与液滴边缘的交界处。

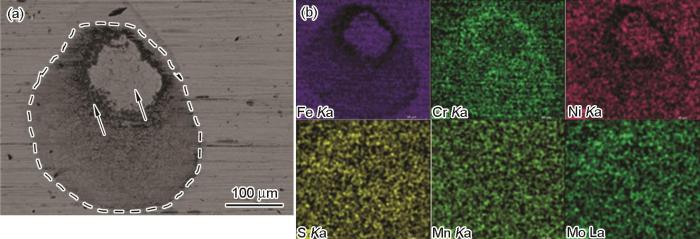

2.4 微观形貌及元素分布

为进一步研究点蚀区域的组成变化,我们采用SEM结合EDS技术对点蚀区及附近区域的元素分布进行测试,结果如图5所示。由图5a可知,虚线内部为点蚀区,外部为未腐蚀区,点蚀区域呈现浅盘状。由于液滴挥发,Cl-浓度升高,金属离子不断溶解到液滴中。而液滴中溶液的含量非常有限,金属离子的溶解导致点蚀中心区域的溶液很快达到饱和,饱和的溶液会降低点蚀中心金属的溶解速度[11],如图中绿色箭头所示区域。另一方面,由于金属离子在周围区域还没有饱和,并且距离点蚀中心较近,因此金属以较高的速度溶解 (图中蓝色箭头所指区域),导致点蚀优先在水平方向上生长,形成浅盘形点蚀孔。结合图5b可知,样品表面主要含有Fe、Cr、Ni、S、Mn、Mo。与未腐蚀区域相比,浅盘区Fe、Ni含量减少,Cr含量略升高,S、Mn、Mo的含量基本不变,这表明点蚀的发生是由于液滴的挥发,Cl-浓度升高超过了点蚀诱发的临界浓度,导致Fe和Ni的氧化物等钝化膜的重要组成部分破坏[23-25]。Ni在不锈钢钝化膜与304不锈钢基底过渡区以

图4

图4

不同粗糙度不锈钢表面点蚀位置及不同深度划痕点蚀分布二项分布检验所得的Z值

Fig.4

Z values obtained from binomial distribution test of pitting position on stainless steel surface with different roughness (a) and from binomial distribution test of pitting position on stainless steel surface with scratches of different depths (b)

图5

图5

点蚀区域SEM形貌及点蚀区域EDS测试结果

Fig.5

SEM image of pitting region (a) and EDS test results of pitting region (b)

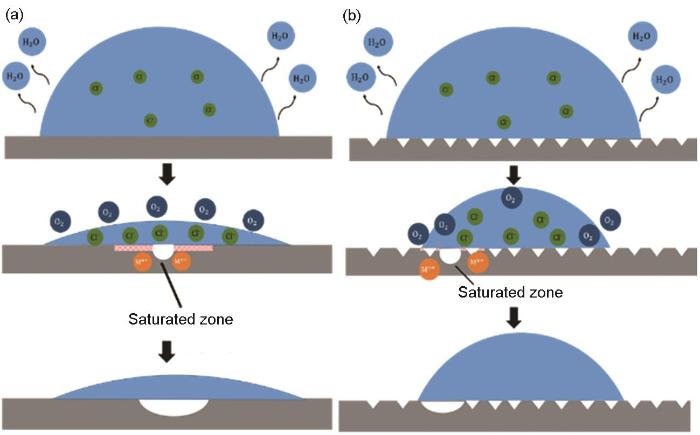

2.5 点蚀机理分析

图6

图6

不同划痕深度304不锈钢点蚀诱发过程机理

Fig.6

Mechanism of pitting initiation process of 304 stainless steel with different scratch depths: (a) low roughness without scratches, (b) high roughness with deep scratches

随着粗糙度的增加,载流子NA含量增加,降低了钝化膜的耐腐蚀性,从而缩短了点蚀的诱发时间。点蚀诱发时间的缩短进一步影响了点蚀的分布。当不锈钢表面粗糙度较小或无划痕存在时,如图7a所示,钝化膜表面载流子浓度低,钝化膜耐腐蚀性强,点蚀不易发生。随着液滴的挥发,当Cl-浓度达到诱发点蚀的临界浓度时,液膜变得很薄,氧气在液滴中分布较为均匀,此时点蚀随机分布。当不锈钢表面粗糙度较大或划痕较深时,如图7b所示由于载流子浓度较大,钝化膜耐腐蚀性降低,导致点蚀发生时间较早。由于点蚀诱发时间提前,液滴挥发程度较低,液滴中心厚边缘薄,氧气更易从液滴边缘扩散与不锈钢接触,存在氧浓差电池,点蚀更倾向于边缘。

3 结论

(1) 粗糙度和划痕深度的增大,导致液滴铺展,增大了有效腐蚀面积,提高了点蚀发生的概率。

(2) 通过开路电位可知点蚀的诱发时间随着粗糙度和划痕深度的增大而缩短,粗糙度的增大提高了钝化膜表层的载流子浓度,诱导Cl-在钝化膜上富集,降低耐腐蚀性。

(3) 表面划痕的存在导致划痕处容易发生点蚀,使得点蚀诱发时间缩短,从而改变了点蚀在液滴下的分布趋势。低粗糙度及无划痕时,点蚀是随机分布的;高粗糙度及划痕存在时点蚀更倾向于边缘和划痕处。

(4) 由于液滴的挥发导致电解质溶液较少,点蚀处金属阳离子易饱和,使得点蚀难以向深处继续生长。而点蚀附近的区域未达到饱和且距离较近,所以点蚀会横向生长形成浅盘形的凹坑。

参考文献

Review on atmospheric corrosion of stainless steels

[J].

不锈钢的大气腐蚀

[J].

ChemInform abstract: Initiation of corrosion pits at inclusions on 304 stainless steel

[J].

Explanation for initiation of fitting corrosion of stainless steels at sulfide inclusions

[J].

Atmospheric corrosion of metals in regions of cold and extremely cold climate (a review)

[J].

Use of inkjet printing to deposit magnesium chloride salt patterns for investigation of atmospheric corrosion of 304 stainless steel

[J].

Pitting corrosion of bare stainless steel 304 under chloride solution droplets

[J].

Effects of particulate silica coatings on localized corrosion behavior of AISI 304SS under atmospheric corrosion conditions

[J].

Initial stage of pitting corrosion of type 304 stainless steel under thin electrolyte layers containing chloride ions

[J].

The effect of relative humidity change on atmospheric pitting corrosion of stainless steel 304L

[J].

The effect of deposition conditions on atmospheric pitting corrosion location under evans droplets on type 304L stainless steel

[J].

Pitting corrosion mechanism of type 304 stainless steel under a droplet of chloride solutions

[J].

Atmospheric corrosion of stainless steel of type 18Cr-2Mo-Ti

[J].

Effect of mixed salts on atmospheric corrosion of 304 stainless steel

[J].

Properties of passive film formed on 316L/2205 stainless steel by Mott-Schottky theory and constant current polarization method

[J].

Passivity of 316L stainless steel in borate buffer solution studied by Mott-Schottky analysis, atomic absorption spectrometry and X-ray photoelectron spectroscopy

[J].

Influence of incorporated Mo and Nb on the Mott-Schottky behaviour of anodic films formed on AISI 304L

[J].

Comparison of electrochemical behavior between coarse-grained and fine-grained AISI 430 ferritic stainless steel by Mott-Schottky analysis and EIS measurements

[J].

Surface chemistry and semiconducting properties of passive film and corrosion resistance of annealed surgical stainless steel

[J].

Passivation model of 316 stainless steel in simulated cooling water and the effect of sulfide on the passive film

[J].

De Mauvo-Laplace's theorem and its application

[J]. J.

德莫佛——拉普拉斯定理及应用

[J].

Confidence test methods for binomial distribution

[J].

二项分布置信检验方法

[J].

Error investigation in the approximate calculation with de Moivre-Laplace theorem

[J].

用棣莫弗—拉普拉斯定理作近似计算时的误差探讨

[J].

The composition of the surface during passivation of stainless steels

[J].

XPS characterization of passive films formed on Type 304 stainless steel in humid atmosphere

[J].

Influence of nickel on crevice corrosion behavior of type 304 stainless steel in NaCl solution

[J].

镍对304不锈钢在NaCl溶液中缝隙腐蚀行为的影响

[J].

Influence of surface preparation and microstructure on the passivity and corrosion behaviour of duplex stainless steels

[J]. J.

Influence of electrolyte layer thickness and pH on the initial stage of the atmospheric corrosion of iron

[J].