研究[12-14]表明,钢中的小尺寸夹杂物一般情况下对钢的性能是无害的,而少量的大尺寸夹杂物对钢的性能产生重要危害。当油气管道输送的介质中含有较高的H2S时,H2S中的氢将富集在非金属夹杂物、偏析带等缺陷处,诱发管道产生氢致开裂 (HIC) 和硫化物应力腐蚀开裂 (SCC)[15,16],尤其是大尺寸的非金属夹杂物,是诱发油气管道HIC断裂失效的主要因素。对于采用精炼处理的洁净化管线钢,钢中的大尺寸夹杂物一般小于100 μm,对偶然产生的大尺寸夹杂物,很难方便地检测出来。而极值统计 (SEV) 方法是最近20 a来发展起来的估算钢中大尺寸夹杂物的一种方法,它是根据统计学的原理推导得来的。利用SEV方法,结合小尺寸试样的金相检测,可以外推出大体积钢中夹杂物的最大尺寸。采用SEV方法预测大体积钢中夹杂物的最大尺寸,适合于较大的锻件、连铸坯以及大型结构件,对体积没有严格要求,质量一般在100 t以下。同时,根据钢中夹杂物诱发的HIC裂纹尺寸,可以推导出大体积钢中所产生的HIC裂纹长度,为抗HIC管线钢的抗酸性能进行预测。

1 实验方法

实验材料为江苏沙钢集团生产的X65抗酸管线钢,其化学成分 (质量分数,%) 为:C 0.04~0.06,Mn 0.8~1.2,Si 0.1~0.3,Nb+Ti 0.04~1.1,P≤0.012和S≤0.0015,Fe余量。X65抗酸管线钢的主要生产工艺为在220T转炉中进行钢水冶炼,经LF和RH精炼后浇铸成220 mm断面的连铸坯,在5000mm宽厚板轧机上轧制为14 mm厚度的钢板。X65管线钢的拉伸强度为 (588±7) MPa,屈服强度 (493±3) MPa,-20 ℃冲击韧性为 (412±6) J,其力学性能达到API 5L标准中X65管线钢的强度要求。

在钢板上截取试样,抗HIC试样加工成20 mm×14mm×100 mm的标准尺寸,非金属夹杂物分析试样加工成20 mm×14 mm×20 mm的尺寸,观察面为垂直于轧向的横截面。金相试样经机械研磨、抛光处理后,在 ASPEX全自动夹杂物分析仪上进行夹杂物尺寸统计,并配有EDS能谱仪进行夹杂物成分分析。夹杂物金相检测试样制备12个,每个试样记录最大尺寸的夹杂物。抗HIC试样加工12支,按照NACE TM 0284标准进行抗HIC实验,将试样在饱和H2S溶液的密封槽中放置96 h后取出,切割成25 mm长4段,将切割面研磨抛光后,在ZEISS EVO 18型扫描电镜 (SEM) 和X-Max型能谱仪 (EDS) 上进行HIC裂纹的观察和成分分析。每支HIC试样观察3个截面,记录其中最大的HIC裂纹尺寸。SEM加速电压为20 kV。

利用SEV模型进行钢中非金属夹杂物最大尺寸预测。Murakami等[17]通过SEV方法统计分析发现钢中非金属夹杂物尺寸服从Gumble函数分布,即:

式中,G(z) 为尺寸小于或等于z的最大夹杂物的概率,α和λ分别为尺寸和位置参数。根据

式中,ZV待估算的非金属夹杂物的最大尺寸,T为预测最大夹杂物的钢体积。

具体求解方法是把金相检测获得的12个最大夹杂物尺寸按从小到大顺序排列,然后依次带入最大似然函数公式 (即

2 结果与分析

2.1 非金属夹杂物和HIC裂纹分析

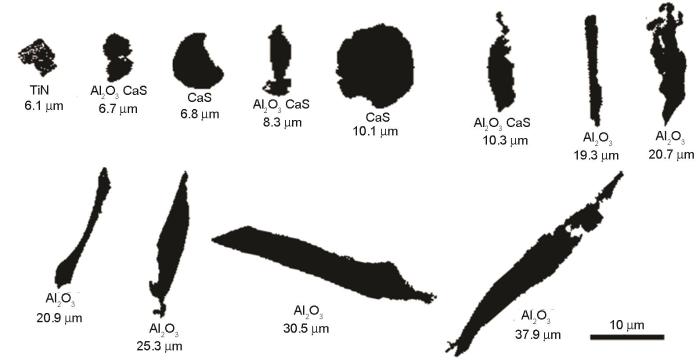

利用ASPEX全自动夹杂物分析仪对12个金相试样表面进行了非金属夹杂物的检测和定量分析,每个检测表面上最大夹杂物的尺寸和形貌见图1,并把检测获得的最大夹杂物尺寸按从小到大的顺序排列。可以看出,12个金相表面最大非金属夹杂物的尺寸Lin范围为6.1~37.9 μm,夹杂物的形貌由长条形、球形及块状等组成。ASPEX的分析表明,长条形非金属夹杂物的主要成分为Al2O3,球形非金属夹杂物成分为球化的CaS,而块状的夹杂物成分为TiN。HIC裂纹对块状和长条状夹杂物较为敏感,而球形夹杂物则不容易导致HIC开裂[18]。此外,Dong等[19]研究发现含Al的氧化物类夹杂物、含Ca的夹杂及含钛的氮化物类夹杂容易诱发HIC裂纹。

图1

图1

X65钢中12个金相检测面获得的最大夹杂物的尺寸及其形貌

Fig.1

Sizes and shapes of the inclusions tested on the surfaces of twelve X65 steel samples show 12 maximum size inclusions as the order from the smallest to the largest

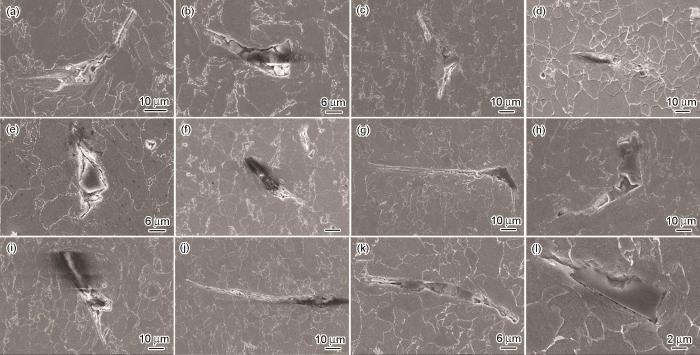

图2和表1为抗HIC实验后,12个截面上夹杂物诱发的最大裂纹尺寸、夹杂物尺寸及其SEM形貌,每个截面记录最大HIC裂纹的长度 (LHIC) 和对应夹杂物的长度 (Lin) 及形貌。与金相检测的非金属夹杂物尺寸相比,引起抗HIC开裂的夹杂物尺寸更大,其尺寸范围为7.5~41.7 μm,而其引起的HIC裂纹长度范围为15.5~96 μm,LHIC/Lin比值的范围约为1.36~2.67。从形貌上可以看出,引起HIC裂纹的非金属夹杂物主要为长条形和近似三角形,HIC裂纹在非金属夹杂物的前端向基体中扩展,HIC裂纹最大长度可达到非金属夹杂物长度的2.67倍,而最小长度也是非金属夹杂物长度的1.36倍。

图2

图2

HIC实验后12个截面上最大HIC裂纹尺寸与形貌以及对应的非金属夹杂物

Fig.2

Shapes and dimensions of maximum HIC cracks and nonmetallic inclusions on the transversal surfaces of twelve samples after HIC testing: (a) Lin: 7.5 μm, LHIC: 15.5 μm, (b) Lin: 33.5 μm, LHIC: 47.1 μm, (c) Lin: 4μm, LHIC: 78.3 μm, (d) Lin: 35 μm, LHIC: 50.8 μm, (e) Lin: 17 μm, LHIC: 28 μm, (f) Lin: 26 μm, LHIC: 42 μm, (g) Lin: 36 μm, LHIC: 66.7 μm, (h) Lin:46 μm, LHIC: 90 μm, (i) Lin: 41.7 μm, LHIC: 96 μm, (j) Lin: 27 μm, LHIC: 76 μm, (k) Lin: 37 μm, LHIC: 55.2 μm, (l) Lin:11.8 μm, LHIC: 16 μm

表1 HIC实验后12个试样截面上最大尺寸HIC裂纹及相应的非金属夹杂物

Table 1

| No. | LHIC / μm | Lin / μm | LHIC / Lin |

|---|---|---|---|

| 1 | 15.5 | 7.5 | 2.01 |

| 2 | 16.0 | 11.8 | 1.36 |

| 3 | 28.0 | 17.0 | 1.63 |

| 4 | 42.0 | 26.0 | 1.62 |

| 5 | 47.1 | 33.5 | 1.41 |

| 6 | 50.8 | 35.0 | 1.45 |

| 7 | 55.2 | 37.0 | 1.49 |

| 8 | 66.7 | 36.0 | 1.83 |

| 9 | 72.0 | 27.0 | 2.67 |

| 10 | 78.3 | 40.0 | 1.96 |

| 11 | 90.0 | 46.0 | 1.96 |

| 12 | 96.0 | 41.7 | 2.30 |

2.2 最大夹杂物尺寸和HIC裂纹长度预测

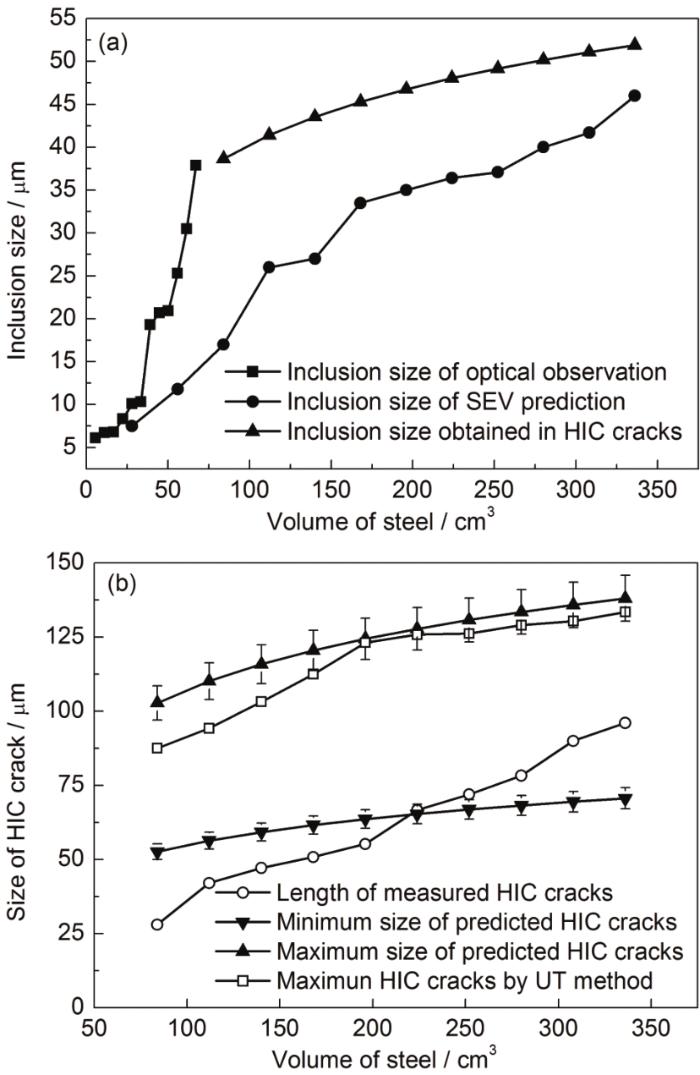

把表1中金相检测的12个截面上的最大夹杂物代入最大似然函数公式 (

图3

图3

不同体积X65管线钢中最大夹杂物尺寸以及HIC裂纹尺寸的预测与实际测量值对比

Fig.3

Comparison between predicted and detected values for the sizes of maximum inclusions (a) and maximum HIC cracks (b) in X65 pipeline steel samples with different volumes

非金属夹杂物是诱发抗酸管线钢抗HIC失效的主要因素之一。根据HIC检测获得的最大尺寸非金属夹杂物及其诱发的HIC裂纹尺寸, 在HIC实验中非金属夹杂物诱发的HIC裂纹长度与非金属夹杂物尺寸之比 (LHIC/Lin) 范围为1.36~2.67。根据LHIC/Lin的尺寸范围可预测不同体积X65管线钢中最大尺寸非金属夹杂物诱发的HIC裂纹尺寸范围。图3b为预测的不同体积中的HIC最大和最小裂纹尺寸范围与HIC实验获得的最大裂纹尺寸的对比。在较小的预测体积范围内,试验获得的HIC裂纹与预测的最小尺寸相近,而随着预测体积的增大,实际的HIC裂纹与预测的最大HIC尺寸趋于一致。此外,为了获得HIC试样中的最大HIC裂纹尺寸,对12个HIC试样采用超声探伤 (UT) 的方法进行缺陷检测,并在最大缺陷处切割以获得最大裂纹的形貌与尺寸,图4为通过UT方法获得的最大尺寸HIC裂纹形貌。通过UT探伤获得的最大HIC裂纹尺寸与同体积下预测的最大裂纹尺寸非常接近。

图4

3 讨论

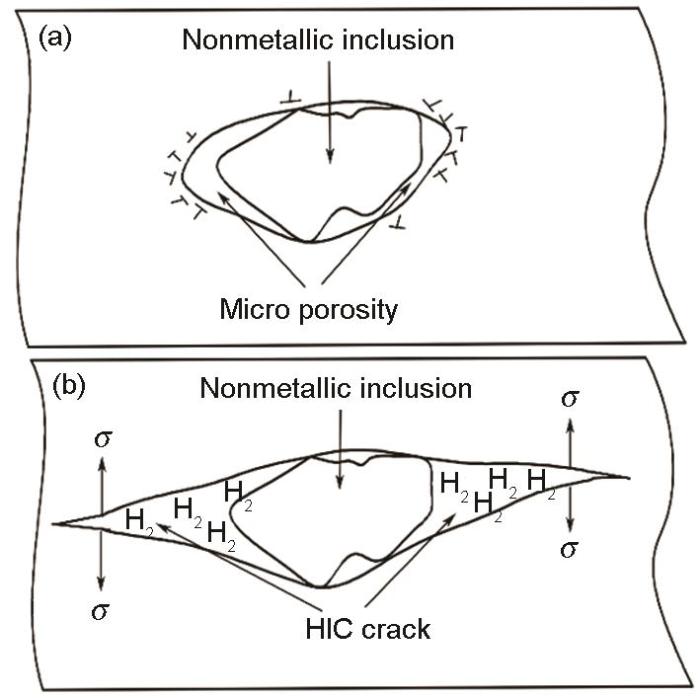

抗HIC管线钢主要用于输送含有较高H2S介质的石油和天然气输送管道,影响管线钢抗HIC腐蚀的因素很多,如钢板的中心偏析[22]、珠光体带状组织[23]、钢中的S含量[24]和非金属夹杂物[25]等。而非金属夹杂物是抗酸管线钢生产过程中的必然产物。并不是所有的非金属夹杂物对管线钢的抗酸性能都有影响,大量的小尺寸非金属夹杂物是无害的,而只有那些较大尺寸的非金属夹杂物对管线钢的抗酸性能产生重要的影响。由于随着非金属夹杂物尺寸的增加,非金属夹杂物与钢基体的协调变形能力变差,在夹杂物与基体界面处不可避免存在一些微观的空洞[26]以及因局部变形不协调产生高密度位错变形区[27]等缺陷 (见图5a)。输送介质中的H2S不能直接扩散进入管道金属基体中,而是在管道表面吸附力的作用下,吸附在金属表面,成为H2M (其中M为金属),被吸附的H2M很容易分解成被吸附的氢原子,去吸附后H进入金属基体内部。由于室温时氢在α-Fe中溶解度很低,进入的氢很容易被吸引到各种缺陷 (如孔洞、夹杂物) 处,并聚集结合成氢分子,在夹杂物和基体界面处产生氢压[28,29]。随着夹杂物/基体界面处富集氢浓度的增加,氢压不断升高,当氢压引起的应力σ或应力强度因子KI等于被氢降低了的基体原子健合力或被氢降低了的断裂韧性KIC时,微裂纹从界面处形核[30]。此外,进入α-Fe基体晶格中的H形成间隙原子,进一步增加了基体晶格的畸变,使得夹杂物周围基体金属健合力降低,进一步促进了形核裂纹在基体中的扩展 (图5b)[31,32]。

图5

由于抗酸管线钢采用纯净化冶炼技术,使得钢中的非金属夹杂物的数量和尺寸大大降低,纯净钢中的非金属夹杂物检测一直是困扰冶金科研人员的难题,至今没有形成高效的检测方法和手段。SEV极值统计方法能够有效预测不同体积钢中的最大非金属夹杂物的尺寸[17],预测最大夹杂物尺寸与试验检测获得的同体积的最大夹杂物尺寸一致 (见图3a)。同时,根据检测非金属夹杂物诱发的HIC裂纹尺寸与相应夹杂物的尺寸关系,预测了不同体积X65抗酸管线钢中的HIC裂纹尺寸,预测HIC裂纹尺寸与实际检测的HIC裂纹尺寸一致,表明借助于SEV最大夹杂物尺寸的估算方法可以有效预测不同体积抗酸管线钢中的HIC裂纹长度,从而为抗酸管线钢的夹杂物控制和抗HIC性能的预测具有重要的参考意义。

4 结论

(1) 金相试样和HIC试样统计分析获得X65抗酸管线钢中的最大非金属夹杂物的尺寸范围分别为6.1~37.9和7.5~41.7 μm,二者差别不大。大尺寸非金属夹杂物诱发了X65抗酸管线钢的HIC开裂,HIC裂纹长度与对应非金属夹杂物的尺寸比例LHIC/Lin范围为1.36~2.67。

(2) 根据金相检测的最大夹杂物的尺寸,采用极值统计方法预测了不同体积钢中的最大夹杂物的尺寸,随着预测体积的增加,预测的最大夹杂物尺寸增大,并与HIC实验检测的最大夹杂物的尺寸逐渐趋于一致。

(3) 根据预测的最大夹杂物尺寸预测了X65抗酸管线钢的HIC裂纹长度范围,在较小的预测体积下,预测的HIC裂纹最小长度与实测值相差较大;而随着预测体积的增加,预测的HIC裂纹最大长度与实测值较为吻合。

参考文献

Investigation on non-metallic inclusions in LCAK steel produced by BOF-LF-FTSC production route

[J]. J.

Evaluation method for steel cleanliness

[J]. J.

钢的纯净度的评价方法

[J].

Review of collision and growth on non-metallic inclusion in steel

[J]. J.

钢液中非金属夹杂物碰撞、长大的研究进展

[J].

Effect of non-metallic inclusions on cutting character in Ca and Ca-S free machining steels

[J]. J.

非金属夹杂物对钙系与钙硫系易切削钢切削性能的影响

[J].

Influence of prior austenite deformation and non-metallic inclusions on ferrite Formation in low-carbon steels

[J]. J.

The effects of non-metallic inclusions on properties relevant to the performance of steel in structural and mechanical applications

[J].

Effect of non-metallic inclusions and shrinkage cavities on the dynamic fracture toughness of a high-strength G42CrMo4 cast steel

[J].

Gigacycle fatigue behavior of 1800 MPa grade high strength spring steel for automobile lightweight

[J]. J.

Ultra high cycle fatigue behavior of automotive high strength spring steels 54SiCrV6 and 54SiCr6

[J].

汽车用高强度弹簧钢54SiCrV6和54SiCr6的超高周疲劳行为

[J].

On the critical inclusion size of high strength steels under ultra-high cycle fatigue

[J].

Very high cycle fatigue behavior of X80 acicular ferrite line pipe

[J].

X80针状铁素体管线管的超高周疲劳行为

[J].

Characterization of inclusions in clean steels: a review including the statistics of extremes methods

[J].

Effect of non-metallic inclusions on hydrogen-induced cracking of API5L X100 steel

[J].

A focus on different factors affecting hydrogen induced cracking in oil and natural gas pipeline steel

[J].

Crystallographic characterization of hydrogen induced cracking in an X65MS acid-resistant pipeline steel

[J]. J.

X65抗酸管线钢氢致开裂的晶体学表征

[J].

The generation of corrosion under insulation and stress corrosion cracking due to sulphide stress cracking in an austenitic stainless steel hydrocarbon gas pipeline

[J].

Quantitative evaluation of effects of non-metallic inclusions on fatigue strength of high strength steels. II: fatigue limit evaluation based on statistics for extreme values of inclusion size

[J].

Characterization of inclusions of X80 pipeline steel and its correlation with hydrogen-induced cracking

[J].

Effects of hydrogen-charging on the susceptibility of X100 pipeline steel to hydrogen-induced cracking

[J].

Influence of inclusion size on fatigue behavior of high strength steels in the gigacycle fatigue regime

[J].

Estimation of maximum inclusion size and fatigue strength in high-strength ADF1 steel

[J].

Effect of carbon and manganese on low-carbon pipe steel hydrogen-induced cracking resistance

[J].

Microstructure and properties of low manganese and niobium containing HIC pipeline steel

[J].

Influence of sulphur content and inclusion distribution on the hydrogen induced blister cracking in pressure vessel and pipeline steels

[J].

Comparative study of non-metallic inclusions on the critical size for HIC initiation and its influence on hydrogen trapping

[J].

Effect of microstructures and inclusions on hydrogen-induced cracking and blistering of A537 steel

[J].

Ferrite transformation from oxide-steel interface in HAZ-simulated C-Mn steel

[J].

Modelling of hydrogen induced pressurization of internal cavities

[J].

Effect of dislocation cell walls on hydrogen adsorption, hydrogen trapping and hydrogen embrittlement resistance

[J].

Synchrotron X-ray Laue diffraction study of hydrogen-induced blisters on iron grain boundaries

[J].

Formation criterion of hydrogen-induced cracking in steel based on fracture mechanics

[J].