人们对稳态交流干扰下的腐蚀行为及风险评估进行了大量研究,取得了较大进展[7-11]。Lalvani和Zhang[12]指出,交流干扰可以减少阳极和阴极极化,降低金属的钝化,增加腐蚀速率。Song等[13]的研究表明,阴极保护电位低于-1.0 V (vs. CSE) 时,交流腐蚀速率不受交流电压影响,而主要受频率和交流电流密度影响。Weng和Wang[14]的研究结果表明,碳钢的交流腐蚀速率与交流电流密度 (0~250 A/m2) 遵循幂函数关系;涂层存在微缺陷或表面破损时,交流干扰下即使采用阴极保护,管道的腐蚀也可能非常严重[15]。现有的研究结果不能有效地预测碳钢的交流腐蚀。不同于高压交流输电线路的稳态交流干扰,高铁对管道的干扰是动态的,其干扰特征与牵引供电方式和机车运行状态密切相关。动态交流干扰影响因素和影响过程复杂,除了干扰强度、频率及干扰时间等因素外,还与管线阴极保护水平密切相关。目前人们对动态交流干扰下金属/土壤界面电化学过程、金属腐蚀行为规律等仍缺乏深入了解。

本研究构建动态交流干扰管道腐蚀模拟实验装置,利用电化学和失重方法研究动态交流干扰下管线钢电化学极化特征及腐蚀行为。利用扫描电子显微镜 (SEM) 和激光共聚焦显微镜 (CLSM) 对腐蚀产物和腐蚀形貌进行表征。研究动态交流干扰强度及阴极保护水平等对管道钢腐蚀的影响,为受高铁线路干扰管道的评估及防护措施的制定提供依据。

1 实验方法

实验基材为X65管线钢。试样切割成面积为1 cm2、厚度5 mm的圆形试片。用于电化学极化测试的试样由环氧树脂封固,裸露工作面积为1 cm2,在试样背部焊接导线并将除工作面外其余表面采用环氧树脂密封。用于长期试验并进行失重测试的试样采用特制的有机玻璃盒封装,背面用铜线连接,工作面暴露面积为1 cm2。试样工作面用砂纸逐级打磨至1000#,用去离子水和无水乙醇清洗,冷风吹干,备用。

实验介质采用土壤模拟溶液饱和的石英砂 (80~100目),土壤模拟溶液为含5 mmol·L-1 Na2SO4+2.5 mmol·L-1 NaHCO3+10 mmol·L-1 NaCl的去离子水溶液。

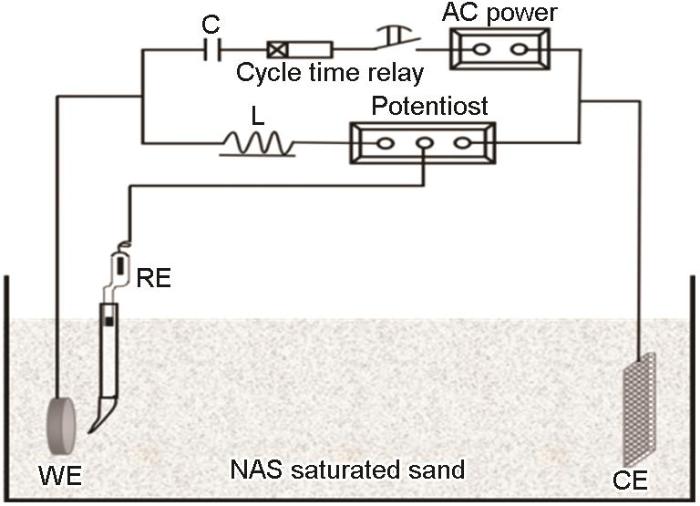

根据高铁动态交流干扰特点,设计了动态交流干扰模拟电路及试验装置,如图1所示。电路包括交流电源、循环时间继电器、电容、电感、恒电位仪、辅助电极、参比电极和X65钢工作电极。通过交流电源施加交流电流并使用继电器控制连接或断开交流干扰电源或直流阴极保护电源,模拟动态交流干扰。

图1

动态交流干扰下管线钢极化测量采用三电极体系,X80钢为工作电极,铂网为辅助电极,饱和甘汞为参比电极 (SCE)。采用交流电源对试样分别施加0、30、100和300 A/cm2等不同水平交流电干扰,在施加交流干扰过程中测试管线钢的极化曲线。极化曲线使用Gamry 600+进行测试,扫描速率为1 mV/s,扫描范围为±250 mV (OCP)。

图2

图2

不同的交流电流密度干扰实验原理图

Fig.2

Schematic diagram of different AC current density interference experiments

表1 动态交流干扰条件下的实验参数设置

Table 1

| Test condition | CP potential VSCE | AC interference A·m-2 | Interference time min | Interval time min | Total test time / d | Corrosion rate mm / a |

|---|---|---|---|---|---|---|

| CP+100 A·m-2 AC | -1.00 V | 100 | 4 | 6 | 5 | 0.024 |

| CP+ 300A·m-2 AC | -1.00 V | 300 | 4 | 6 | 5 | 0.092 |

| 100 A·m-2 AC | OCP | 100 | 4 | 6 | 5 | 0.046 |

| 300 A·m-2 AC | OCP | 300 | 4 | 6 | 5 | 0.195 |

实验后,取出试样并使用无水乙醇脱水。干燥后,用FEG XL30扫描电子显微镜 (SEM) 观察管线钢试样表面腐蚀产物。试样用添加缓蚀剂的盐酸 (500 mL HCl,500 mL去离子水和20 g六次甲基四胺) 清洗液除去腐蚀产物,用去离子水和无水乙醇清洗,干燥。用SEM和Zeiss LSM 510激光共聚焦显微镜 (CLSM) 观察试样微观腐蚀形貌,利用Rigaku-D/max 2500PC X射线衍射仪 (XRD) 分析腐蚀产物的组成。对实验前后试样精确称重,采用下式计算试样的腐蚀速率vCR (mm/a):

其中,ΔW是试样实验前后质量损失 (g),S是试样暴露表面 (m2),t测试持续时间 (d)。

2 结果与讨论

2.1 交流干扰下管道钢的极化行为

不同交流电流密度IAC干扰下试样的极化曲线如图3所示。可见,交流电干扰使自腐蚀电位和极化曲线偏移。无交流干扰时,自腐蚀电位为-0.599 V;IAC较小时,随交流干扰电流密度的增加试样的自腐蚀电位 (Ecorr) 负移。IAC为100 A/m2时,Ecorr为-0.909 V。IAC为300 A/m2时,自腐蚀电位正向移动。随IAC增大,阴极电流和阳极电流增加,腐蚀电流增大,反应处于混合控制下,试样表面溶液中Fe2+和O2的浓度会影响试样的腐蚀速率[11,16,17]。动态交流干扰也涉及氧的消耗和扩散[15],阴极保护电流导致氧的还原消耗,动态交流干扰过程中阴极保护的周期性施加,则Fe2+和O2很难扩散到样品表面。因此,在这种条件下的腐蚀情况类似于稳定交流干扰[18]。

图3

图3

试样在不同交流电流密度干扰水平下的极化曲线

Fig.3

Polarization curves of samples under different AC interference level

阴极保护管道钢试样施加100和300 A/m2的动态交流干扰时电位变化如图4所示。施加100和300 A/m2交流干扰时,试样交流电位分别为15.3和22.6 V。动态交流干扰使试样保护电位负向偏移,100 A/m2交流干扰施加瞬间试样出现一较大负向电位脉冲,电位负向偏移较大,而后电位逐步升高,干扰停止后电位继续上升。300 A/m2交流干扰时电位向负向偏移,干扰停止时电位出现负向脉冲,而后逐步上升。两种交流干扰均显著增大了试样的阴极保护电流密度ICP。无交流干扰时ICP约为0.09,100和300 A/m2交流干扰下ICP分别为0.19和23.1 A/m2。

图4

图4

动态交流干扰下管道钢试样的阴极保护电位和交流电压的变化

Fig.4

DC and AC potential of X65 steel sample under different dynamic AC interference: (a1~a2) DC potential, (b1~b2) AC potential of the sample under CP+100 A/m2 AC, (c1~c2) DC potential, (d1~d2) AC potential of the sample under CP+100 A/m2 AC

2.2 动态交流干扰下管道钢腐蚀产物分析

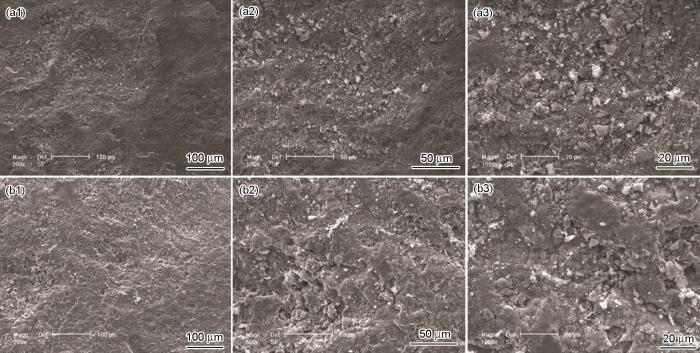

图5

图5

无阴极保护管道钢试样动态交流干扰试验后表面腐蚀产物形貌

Fig.5

SEM images of corrosion products on X65 steel after dynamic AC interference test: (a1~a3) 100 A/m2 AC; (b1~b3) 300 A/m2 AC

图6

图7

图7

阴极保护管道钢动态交流干扰X65钢试验后试样宏观形貌

Fig.7

Surface morphologies of X65 steel coupons after dynamic AC interference test under cathodic protection: (a1~a3) CP+100 A/m2 AC; (b1~b3) CP+300 A/m2 AC; (a1, b1, c1) Sand and corrosion products, (a2, b2, c2) corrosion products, (a3, b3, c3) after corrosion products removed

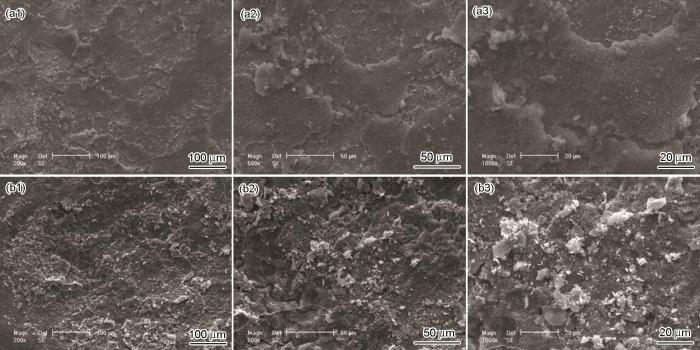

图8

图8

阴极保护管道钢动态交流干扰试验后试样表面腐蚀产物形貌

Fig.8

SEM images of corrosion products on X65 steel after dynamic AC interference test under cathodic protection: (a1~a3) CP+100 A/m2 AC; (b1~b3) CP+300 A/m2 AC

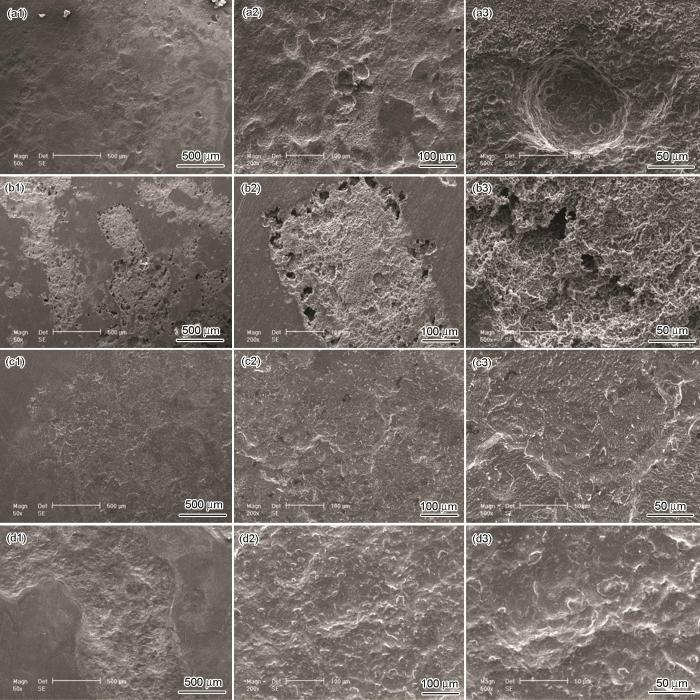

2.3 动态交流干扰管道钢腐蚀形貌

4种实验条件试样去除腐蚀产物后的表面腐蚀形貌示于图9。可见,随干扰电流密度增加,试样表面腐蚀程度增加,点蚀坑明显加深。阴极保护使管道钢试样的腐蚀速率明显降低,但点蚀坑深度与无阴极保护条件相比未见显著减小。

图9

图9

动态交流干扰试验后管道钢试样表面腐蚀形貌SEM图

Fig.9

SEM images of X65 steel corrosion morphology after dynamic AC interference test: (a1~a3) without CP, 100 A/m2 AC; (b1~b3) without CP 300 A/m2 AC; (c1~c3) CP+100 A/m2 AC; and (d1~d3) CP+300 A/m2 AC

使用激光共焦扫描电子显微镜 (CLSM) 对点蚀形态进行表征,如图10所示。100和300 A/m2干扰下,无阴极保护时的最大点蚀坑深分别为45.7和 61.1 μm;而施加阴极保护时的最大点蚀坑深分别为38.9和57.9 μm。

图10

图10

动态交流干扰试验后管道钢试样表面腐蚀坑CLSM形貌图

Fig.10

Laser confocal diagram of etch pits on X65 steel coupon after dynamic AC interference test: (a) CP+100 A/m2 AC (38.9 μm); (b) CP+300 A/m2 AC (57.9 μm); (c) 100 A/m2 AC (45.7 μm); (d) 300 A/m2 AC (61.1 μm)

由失重法计算得管道钢试样的腐蚀速率数值列于表1。100和300 A/m2动态交流干扰下,无阴极保护试样腐蚀速率分别为0.046和0.195 mm/a;而施加阴极保护试样的腐蚀速率分别为0.024 mm/a (<0.025 mm/a) 和0.092 mm/a (>0.025 mm/a)。腐蚀速率随交流干扰电流密度的增加而增加,干扰电流密度300 A/m2下试样腐蚀速率约是100 A/m2时的3倍;相同水平交流干扰条件下,无阴极保护试样的腐蚀速率约是阴极保护试样的2倍。

据NACE SP0169-2013 (埋地或水下金属管道系统的外腐蚀控制) 准则中规定的0.025 mm/a的腐蚀速率限值,本实验条件下,-1.0 V阴极保护电位可有效保护干扰水平低于100 A/m2的动态交流干扰,而不能有效保护300 A/m2水平的动态交流干扰。

2.4 动态交流干扰下管道钢腐蚀机理分析

交流电是以一定频率周期性交替变化的阳极和阴极电流。交流电的正半周期内产生阳极电流对管道进行阳极极化,管道金属被氧化,表面生成钝化膜 (如Fe2O3);交流电负半周期内过多的阴极电流对管道进行阴极极化,促使点蚀电位负向偏移并使电极表面膜层的状态发生改变,钝化膜被还原成非保护性的二价多孔氢氧化物膜层,如Fe(OH)2,此腐蚀产物层没有保护作用且膜层可能不会再次转换为钝化膜,且腐蚀产物在管道钢表面的粘附状态会在交变电场的影响下发生变化,从而导致腐蚀产物膜变松并且孔隙率增加[21]。在接下来的循环过程中,随着钢电极表面钝化膜的氧化和还原,金属和氢氧化物之间生成新的钝化膜[22],Fe2+被还原且反应不可逆,每一循环都导致腐蚀产物产生,结果管道基体不断被氧化腐蚀。

阴极保护作用下,形成高pH局部环境,管道钢表面可形成钝化膜,而当阴极保护和交流干扰共同作用时,交流电流提高了腐蚀电流的密度、减少膜层厚度、降低稳定性。同时瞬时变化的电位在膜层表面电场和界面张力的作用下导致钝化膜的机械破损,影响钝化膜的致密性,使无保护的钢基底直接暴露在腐蚀离子中加速管道的腐蚀。

3 结论

(1) 施加交流干扰电流时,管道钢试样阴极保护电位向负方向偏移。随交流干扰电流密度的增加,促进阳极和阴极反应,导致腐蚀电流增加。交流干扰增大管道的阴极保护电流密度。

(2) 动态交流干扰下,管道钢试样腐蚀产物主要为颗粒状和鳞片状,主要成分为γ-FeOOH、Fe3O4和Fe2O3。随干扰水平增加,管道钢腐蚀程度增加,点蚀坑明显加深。

(3) 动态交流干扰下,阴极保护试样的交流腐蚀程度明显减缓,腐蚀速率约为不施加阴极保护的一半。本实验条件下,-1.0 V阴极保护电位可以有效保护100 A/m2水平的动态交流干扰,但不能保护300 A/m2水平的动态交流干扰。

(4) 交流干扰下,阴极保护状态下的管道钢发生局部阳极溶解,这归因于交流电流正半周期中产生的阳极电流优先腐蚀钢表面的活性部位破坏金属钝化膜,进而导致局部腐蚀。交流干扰情况下,即使符合阴极保护标准,也可能发生腐蚀。

参考文献

Unbalance and voltage fluctuation study on AC traction system

[A].

Distribution of the traction return current in AC and DC electric railway systems

[J].

Corrosive effects of the electromagnetic induction caused by the high voltage power lines on buried X70 steel pipelines

[J].

Effects of electromagnetic interference on underground pipelines caused by the operation of high voltage AC traction systems: the impact of harmonics

[J].

Electromechanical breakdown mechanism of passive film in alternating current-related corrosion of carbon steel under cathodic protection condition

[J].

AC interference on pipelines due to double circuit power lines: A detailed study

[J].

Probleme bei der Bewertung der Wechselstrom-Korrosions-gefaehrdung von Rohrleitungen mit Probeblechen

[J].

Testing and mitigation of AC corrosion on 8 Line: A field study

[A].

Research progress on evaluation criteria and mechanism of corrosion under cathodic protection and AC Interference

[J]. J.

交流干扰和阴极保护协同作用下的腐蚀评判标准与机理研究进展

[J].

AC corrosion on a pipeline located in a HVAC utility corridor

[A].

AC interference corrosion of pipeline steel beneath delaminated coating with holiday

[J]. J.

破损涂层下管线钢的交流电干扰腐蚀行为

[J].

The corrosion of carbon steel in a chloride environment due to periodic voltage modulation: Part I

[J].

Competition of AC and DC current in AC corrosion under cathodic protection

[A].

Carbon steel corrosion induced by alternating current

[J]. J.

碳钢交流电腐蚀机理的探讨

[J].

Alternating current corrosion of cathodically protected pipelines: Discussion of the involved processes and their consequences on the critical interference values

[J].

Perturbation method analysis of AC-induced corrosion

[J].

The mechanism of alternating current corrosion of API grade X65 pipeline steel

[J].

Research on corrosion behaviour of X65 pipeline steel under dynamic AC interference

[J].

Effect of alternating current on corrosion behavior of X100 pipeline steel in a simulated solution for soil medium at Korla district

[J]. J.

交流电流对X100管线钢在库尔勒土壤模拟液中腐蚀行为的影响

[J].

Study on the influence of environmental factors on AC corrosion behavior and its mechanism

[J].

Effect of alternating current on corrosion behavior of X80 pipeline steel in near-neutral environment

[J].

交流电对X80钢在近中性环境中腐蚀行为的影响

[J].

Investigation of alternating current corrosion of cathodically protected pipelines: Development of a detection method, mitigation measures, and a model for the mechanism

[J].