受到枕梁件内部复杂结构的限制,大多数表面处理方法[8,9]包括阳极氧化法[10]、表面喷涂技术[11]、电镀[12]、激光表面处理技术[13]等方法难以实现枕梁件的整体防腐,而磷化处理技术可实现具有复杂结构工件的表面及内腔防腐膜层制备。目前有关磷化技术的研究主要集中在磷化液温度、pH及常规添加剂对磷化膜耐蚀性的影响,而对于稀土处理及封孔处理对磷化膜的影响研究甚少,且主要集中在AZ系通用镁合金[14]。Zeng等[15]以AZ31为基体,研究了稀土添加剂Ce(NO3)2对Zn-Ca-P复合膜层的影响,结果表明:Ce(NO3)2加入后,复合膜层表现出更紧凑的双层结构,具有脊状内层和片状外层,并且促进了钙的均匀分布和Zn3(PO4)2·4H2O和Ca3(PO4)2的形成,使膜层结构致密化,耐蚀性提高。丁飞等[16]将AZ31表面的钙系磷化膜在5%Na2SiO3溶液进行了80 ℃×20 min的封孔处理。研究表明:封孔处理过程中,Na2SiO3溶液不仅可以直接填充膜层表面孔洞,而且可以与基体发生反应,生成了少量Si、Mg的混合盐类,生成产物也填补于膜层表面空隙当中,进一步提高了膜层的耐腐蚀性能。卢艳波等[17]将AZ60镁合金表面钙系磷化膜在pH 12的5 g/L NaF溶液中进行了80 ℃×2 h的氟化处理。结果表明:经氟化处理后,表面膜层的耐腐蚀性能和膜层形貌最佳,且膜层表面有少量MgF2生成。本文主要以枕梁用Mg-Zn-Y-Ca合金为基体材料,采用钙系磷化工艺制备磷化膜层,通过试验探究了钙系磷化工艺中的稀土添加剂浓度及硅酸盐封孔工艺参数对膜层耐蚀性及组织形貌的影响,从而确定了钙系最优磷化工艺参数。

1 实验方法

本实验采用铸态Mg-Zn-Y-Ca合金基体,成分 (质量分数,%) 为:Y 6.88,Zn 2.51,Ca 1.5,Mg余量。试样尺寸为20 mm×20 mm×2 mm。经预实验分析,所用优化钙系磷化液成分 (g/L) 为:CaO 10,Ca(NO3)2 14,C6H4O5NSNa 1,Na2MoO4 1,每升磷化液加H3PO4 60 mL,优化磷化工艺参数为:pH3.5,磷化时间20 min,磷化温度50 ℃,以此工艺为基础进行后续试验。磷化膜制备的工艺流程为:制样→打磨→无水乙醇清洗→碱洗→酸洗活化→含有稀土添加剂的磷化处理→封孔处理。

为探究稀土添加剂Ce(NO3)2对钙系磷化成膜的影响,分别以0、0.4、0.8、1.2、1.6和2.0 g/L等浓度进行实验,探究最优的Ce(NO3)2浓度。采用硅酸盐水溶液对稀土处理后的钙系磷化试样进行封孔,工艺为:Na2SiO3 70 g/L,封孔温度70 ℃,封孔时间10 min。

点滴实验采用硝酸和高锰酸钾的混合溶液点滴检验镁合金表面磷化膜的耐腐蚀性。所采用的点滴溶液配方为:0.05 g KMnO4+2.5 mL HNO3+95 mL H2O,在磷化试样上直径为5 mm的圆形试验区,滴定量为两滴,观察点滴液由紫色变为无色的时间,每个试样重复3次。

全浸泡实验采用3.5% (质量分数) NaCl腐蚀介质溶液,将磷化处理后的试样在室温、pH7的条件下进行完全浸泡,24 h后取出。按下式计算腐蚀速率:

式中,S为试样表面积 (cm2);T为实验时间 (h);W0和W1为原始试样及实验后清除腐蚀产物后的质量 (mg)。

电化学测试采用SAS VSP-300电化学工作站测量镁合金表面磷化处理后的电化学腐蚀行为。腐蚀介质为3.5%NaCl溶液,三电极体系,辅助电极为铂丝电极,参比电极为饱和甘汞电极,工作电极为磷化处理后的镁合金试样。实验设定的条件是电位扫描速度为1 mV/s,测试方法为动电位扫描,电位的扫描范围为-2.5~2.5 V,测试的频率范围为105~10-2 Hz,正弦波交流信号的幅值为±10 mV。

通过HITACHI S-3400N扫描电子显微镜 (SEM) 及HITACHI SU8010冷场扫描电子显微镜观察膜层形貌与进行能谱分析 (EDS)。采用XRD-7000型X射线衍射仪 (XRD) 进行物相分析,采用Cu Kα靶,波长λ为0.154056 nm,加速电压为40 kV,电流为30 mA,扫描速度为4°/min,步长为0.2°,扫描范围为20°~80°。

2 结果与分析

2.1 稀土处理对钙系磷化膜的影响

不同Ce(NO3)2浓度下制备的钙系磷化膜表面形貌如图1所示。可以看出,添加Ce(NO3)2后,钙系磷化膜表面的细针叶状组织消失,这可能是由于添加Ce(NO3)2后,磷化速率升高,且稀土元素Ce会使成膜更加致密。当Ce(NO3)2浓度为0.4 g/L时,钙系磷化膜膜层由大块状组织组成,虽加入稀土添加剂后,组织尺寸变大,但各大块状组织呈花瓣开放式有序排列,相互间堆叠更为紧凑,结构致密,无明显缺陷存在;当Ce(NO3)2浓度为0.8 g/L时,大块组织有明显细化的趋势,且在各块状组织间隙中有小片层状结构生成;但继续提高Ce(NO3)2浓度,膜层组织尺寸又逐渐变大,当浓度提高至2.0 g/L时,晶体表面产生大量白色沉渣,这是由于在钙系磷化过程中,Ce(NO3)2浓度过大导致磷化速率过快,表面磷化膜膜层有开始溶解趋势,并在组织表面产生白色沉渣。

图1

图1

不同Ce(NO3)2浓度下的钙系磷化膜表面微观形貌

Fig.1

Surface micro-topographies of calcium phosphating films with 0 g/L (a), 0.4 g/L (b), 0.8 g/L (c), 1.2 g/L (d), 1.6 g/L (e) and 2.0 g/L (f) of Ce(NO3)2

图2为稀土处理前后钙系磷化膜截面形貌。由图中膜层厚度可以看出,经稀土处理后,钙系磷化膜的膜层表面较为平整,且膜层各处厚度均匀。添加Ce(NO3)2后的钙系磷化膜厚度增加了9.8 μm,说明在磷化液中适当地添加Ce(NO3)2,可以增加磷化膜的膜层厚度,进而提高膜层耐蚀性。

图2

图2

稀土处理前后钙系磷化膜截面形貌图

Fig.2

Cross-sectional morphologies of calcium phosphating films without (a) and with (b) rare earth treated

图3为稀土处理前后钙系磷化膜层EDS能谱分析。对比可见,经稀土处理后,钙系磷化膜层元素种类并无变化,仍为Ca、P、O,说明在钙系磷化过程中,Ce也并未参与成膜反应。并且Ca的原子含量占比升高,由此可以推断经稀土处理后,膜层中钙系磷酸盐含量有所提高。

图3

图3

稀土处理前后的钙系磷化膜的EDS图谱

Fig.3

EDS analysis of calcium phosphating film without (a) and with (b) rare earth treated

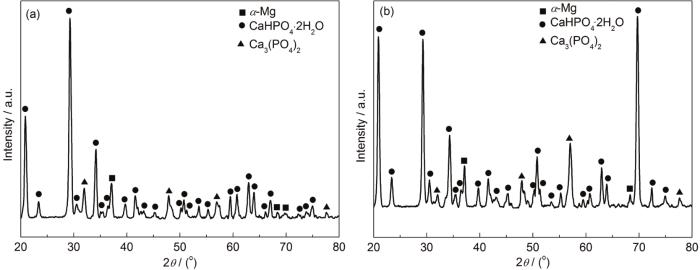

图4

图4

稀土处理前后钙系磷化膜的XRD图谱

Fig.4

XRD pattern of calcium phosphating film without (a) and with (b) rare earth treated

如表1和2所示,Ce(NO3)2浓度对钙系磷化膜的影响较大,磷化膜层耐蚀性随Ce(NO3)2的浓度变化所呈现的影响规律为先升高后降低。当Ce(NO3)2浓度为0.8 g/L时,钙系磷化膜具有最好的耐蚀性,当浓度提高至2.0 g/L时,由于钙系磷化速率过快导致表面膜层溶解产生沉渣,使试样的耐蚀性急剧下降,这说明过量的Ce(NO3)2添加也会对钙系磷化膜的质量起到负面影响。

表1 不同Ce(NO3)2浓度下钙系磷化工艺的点滴实验结果

Table 1

| Concentration / g·L-1 | Drip time / s | Average drip time / s | ||

|---|---|---|---|---|

| Base material | 20 | 21 | 25 | 22 |

| 0 | 402 | 365 | 420 | 396 |

| 0.4 | 429 | 420 | 440 | 430 |

| 0.8 | 550 | 512 | 563 | 542 |

| 1.2 | 510 | 570 | 483 | 521 |

| 1.6 | 453 | 517 | 422 | 464 |

| 2.0 | 236 | 220 | 216 | 224 |

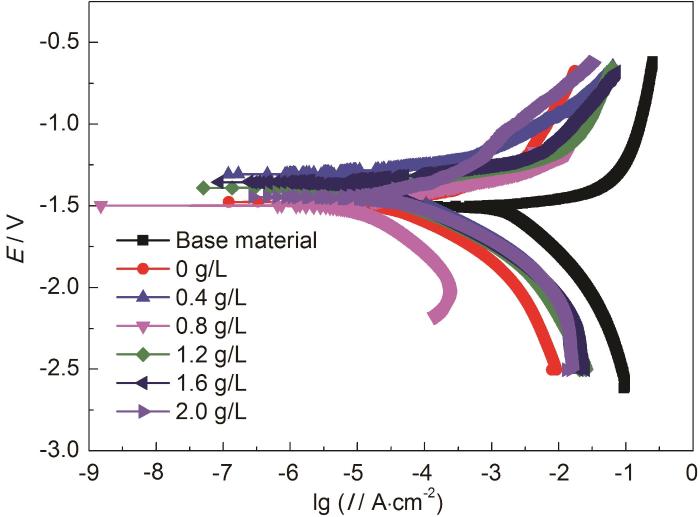

图5

图5

基材及不同Ce(NO3)2浓度下钙系磷化试样的极化曲线

Fig.5

Polarization curves of substrate and calcium phosphating samples at different concentrations of Ce(NO3)2

表2 不同Ce(NO3)2浓度下钙系磷化工艺的全浸泡实验结果

Table 2

| Concentration / g·L-1 | Initial mass / mg | Quality after immersion / mg | Area of sample / cm2 | Corrosion rate / mg·(cm2·h)-1 |

|---|---|---|---|---|

| Base material | 1297.6 | 1124 | 9.1584 | 0.7898 |

| 0 | 1271.9 | 1227.6 | 8.7605 | 0.2107 |

| 0.4 | 1231.9 | 1188.2 | 8.7080 | 0.2091 |

| 0.8 | 1165.5 | 1131.2 | 8.2692 | 0.1728 |

| 1.2 | 1231.6 | 1193.9 | 8.7075 | 0.1804 |

| 1.6 | 1213.6 | 1175.7 | 8.6625 | 0.1823 |

| 2.0 | 1179.7 | 1130.2 | 8.5652 | 0.2403 |

表3 基材及不同Ce(NO3)2浓度下钙系磷化试样的极化拟合结果

Table 3

| Concentration g·L-1 | Corrosion current density Icorr / A·cm-2 | Corrosion potential Ecorr / V |

|---|---|---|

| Base material | 4.416×10-3 | -1.507 |

| 0 | 4.007×10-5 | -1.476 |

| 0.4 | 3.910×10-5 | -1.306 |

| 0.8 | 9.625×10-6 | -1.498 |

| 1.2 | 1.589×10-5 | -1.389 |

| 1.6 | 2.630×10-5 | -1.354 |

| 2.0 | 4.443×10-5 | -1.445 |

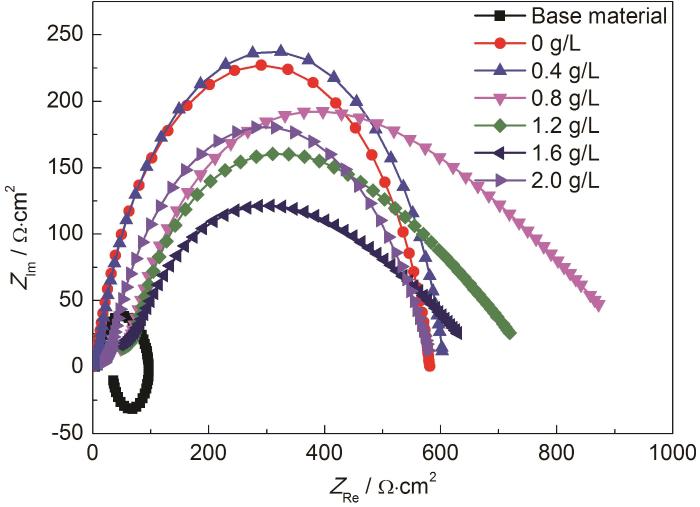

基材及不同Ce(NO3)2浓度下钙系磷化试样的电化学阻抗谱如图6所示。可以看出,当Ce(NO3)2浓度为0.8~1.6 g/L时,阻抗圆弧呈现明显向外扩张趋势,致使其最终与横坐标交点右移,在此浓度范围下其阻抗圆弧半径较大。其中当Ce(NO3)2浓度为0.8 g/L时,阻抗圆弧半径最大。对钙系磷化试样的阻抗谱进行等效模拟,其对应的等效模拟电路如图7所示,结合表4阻抗拟合结果可知,此浓度下试样的多孔层电阻Rct及致密层电阻Rf均为最大值,双电层电容Qdl及转化膜电容Qf所对应的Y值均为最小值,其中Rf达到3620 Ω·cm2,较未进行稀土处理的钙系磷化试样提高约1/3,说明此时膜层致密性最高,耐蚀性最优。

图6

图6

基材及不同Ce (NO3) 2浓度下钙系磷化试样的电化学阻抗谱

Fig.6

EIS result of substrate and calcium phosphated samples at different concentrations of Ce(NO3)2

图7

表4 不同Ce(NO3)2浓度下钙系磷化试样的电化学阻抗拟合结果

Table 4

| Concentration / g·L-1 | Rs / Ω·cm2 | Ydl / μΩ-1·cm-2·s-1 | ndl | Rct / Ω·cm2 | Yf / μΩ-1·cm-2·s-1 | nf | Rf / Ω·cm2 |

|---|---|---|---|---|---|---|---|

| 0 | 30 | 18.5 | 0.86 | 484.4 | 13.4 | 0.82 | 2359 |

| 0.4 | 31.2 | 17.1 | 0.85 | 488 | 12.9 | 0.86 | 2462 |

| 0.8 | 200.4 | 11.6 | 0.36 | 600.4 | 3.1 | 0.84 | 3620 |

| 1.2 | 210.4 | 14.1 | 0.36 | 560.8 | 8.9 | 0.87 | 2906 |

| 1.6 | 180.4 | 15.5 | 0.33 | 532 | 10.6 | 0.77 | 2555 |

| 2.0 | 68.8 | 20.1 | 0.66 | 442 | 14.0 | 0.90 | 2316 |

综上所述,对比不同Ce(NO3)2浓度下制备的钙系磷化试样的腐蚀表征实验结果可知,经磷化处理后试样较基材相比,其耐蚀性大幅提高。经最优Ce(NO3)2浓度下所制备的钙系磷化试样较未添加Ce(NO3)2所制备的钙系磷化试样相比,其平均点滴时间提高146 s,腐蚀速率降低0.0379 mg/(cm2·h),腐蚀电流密度降低一个数量级,致密层阻抗值Rf提高1261 Ω·cm2。

2.2 封孔处理对钙系磷化膜的影响

采用硅酸盐水溶液对稀土处理后的钙系磷化试样进行封孔,其磷化膜表面形貌如图8a和b所示,钙系磷化膜的封孔处理后膜层表面的填充物分布均匀,且封孔处理后表面膜层组织形貌无明显变化,仅在块状组织间隙处有部分白色Na2SiO3填充物存在,说明钙系磷化膜经封孔处理后,膜层表面结构致密,无明显孔洞、裂纹等缺陷。

图8

图8

封孔处理后钙系磷化膜的表面微观形貌及EDS分析

Fig.8

Surface micro-topographies (a, b) and EDS analysis (c) of calcium phosphating film after sealing treatment

图8为钙系磷化膜层封孔处理后的EDS谱。在EDS图谱中并未观察到Mg的峰存在。EDS分析可知,钙系磷化膜经封孔处理后,磷化膜层表面仅有Na、Si两种新元素的峰产生,且这两种新元素在钙系膜层表面的原子含量占比较小。

图9为封孔处理后钙系磷化试样的XRD图谱。由图可知,经封孔处理后产生了MgSiO3及Na2SiO3两种新物相的衍射峰。说明在封孔过程中硅酸盐溶液通过膜层间孔隙渗入内部,并与镁基体反应生成了MgSiO3,MgSiO3相会在膜层孔隙处逐渐形核长大,从而填补了膜层表面缺陷。图8c的EDS图谱仅对圈中的微观形貌进行分析,由于MgSiO3的含量较少,并且该区域磷化膜成形较好,覆盖完整,从而没有MgSiO3生成,因此没有Mg的峰存在。而XRD是对样品整个面扫描,检测面积大,因此能检测到MgSiO3。由于封孔处理时的高温水浴加热作用,硅酸盐溶液中的Na2SiO3也会在膜层表面直接结晶形成Na2SiO3固体相,它也会填补在膜层表面不平整及孔隙处,使膜层表面孔隙及不平整处得到进一步的愈合。图中钙系膜层主要物相CaHPO4·2H2O及Ca3(PO4)2的衍射峰强度及数量降低,说明磷化后的封孔处理可去除吸附于磷化膜中的水溶性物质,溶解膜层表面的疏松层,致使膜层表面物相减少,但膜层孔隙率也相应降低,膜层质量得到提升。

图9

图9

封孔处理后钙系磷化膜的XRD谱

Fig.9

XRD pattern of calcium phosphating film after sealing treatment

由图10不同处理状态下的镁合金试样在3.5%的NaCl腐蚀介质溶液中浸泡24 h后的宏观形貌可以看出,Mg-Zn-Y-Ca合金基材的整个表面都出现了腐蚀的痕迹,呈现出均匀腐蚀的现象,其表面存在大量腐蚀坑,致使表面平整度降低,个别边缘处腐蚀较为严重,棱角产生微小变形。在经最优钙系磷化工艺处理后,试样表面仍存在部分腐蚀坑,且腐蚀坑深浅不一。经硅酸盐封孔处理后的钙系磷化试样在浸泡实验中呈现出了较为优异的耐蚀性,其表面仅存在个别点状腐蚀,且腐蚀坑深度较浅,磷化膜保存完整。

图10

图10

镁合金试样浸泡腐蚀后的表面宏观形貌

Fig.10

Surface macro-topographies of Mg-alloy specimen after immersion corrosion: (a) substrate, (b) unsealed hole test, (c) calcium system sealed hole sample

稀土处理后的钙系磷化试样经硅酸盐封孔处理后,膜层耐蚀性得到较大提升,其平均点滴时间达到最高值1002 s,较未封孔试样提高近一倍。全浸泡实验中,试样面积8.6222 cm2,浸泡实验前后相差7.7 mg,腐蚀速率降至最低值0.0372 mg/(cm2·h),较未封孔试样降低约4/5。

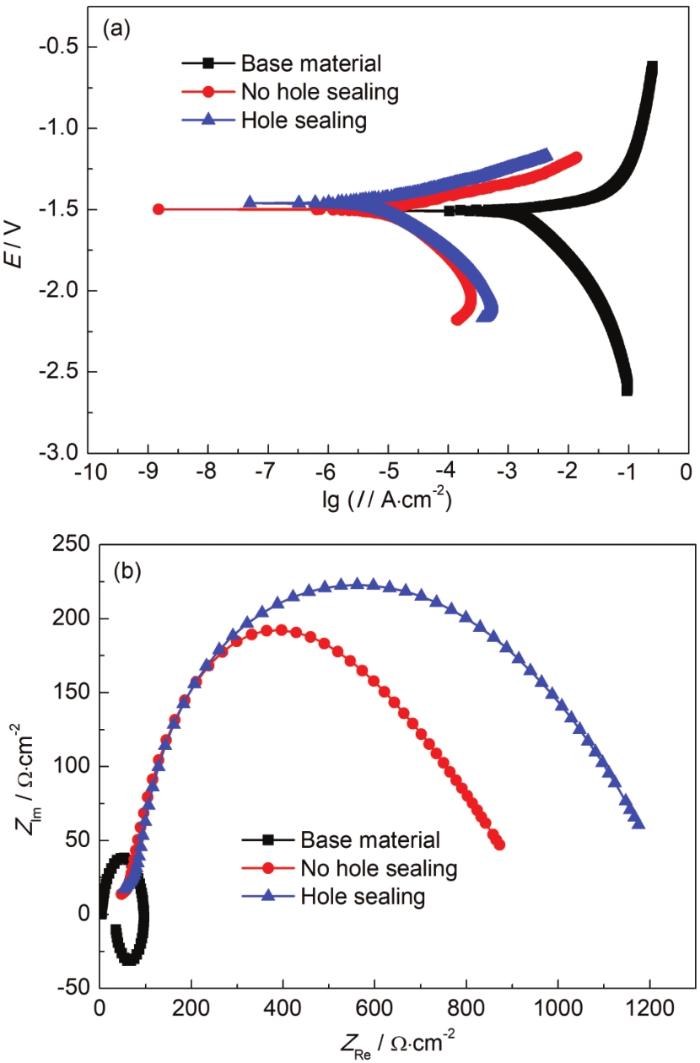

钙系磷化试样经封孔处理前后的电化学测试结果如图11所示,可以看出,经封孔处理后其极化曲线朝左上方移动,由极化拟合结果可知,其自腐蚀电位为-1.460 V,较未封孔试样升高了0.038 V,腐蚀电流密度为4.971×10-6 A/cm2,较未封孔试样降低了1/2。试样封孔后,其阻抗圆弧半径增大,致密层电阻Rf达4854 Ω·cm2,较未封孔试样提高了1/3,同时也说明钙系磷化膜经封孔处理后,试样耐蚀性能得到改善。

图11

图11

不同钙系磷化工艺后试样的极化曲线及电化学阻抗谱

Fig.11

Polarization curves (a) and EIS (b) of samples after different calcium phosphating processes

由于目前枕梁件大多采用ZL101A,根据张宇等[18]对ZL101A在3.5%NaCl溶液中进行的动电位极化测试,ZL101A的腐蚀电流密度为5.862×10-6 A/cm2。由此可知,Mg-Zn-Y-Ca合金钙系磷化试样经封孔处理后,其耐腐蚀性能达到并超过了ZL101A合金,符合现有枕梁用合金的防腐标准,因此,本研究对于镁合金轻量化枕梁的实际应用奠定了理论及实验基础,具有较强的工程应用价值。

3 结论

(1) Ce(NO3)2的加入会提高Mg-Zn-Y-Ca合金表面钙系磷化膜膜层表面的物相含量,改善磷化膜表面形貌,提高膜层耐蚀性,钙系磷化液中Ce(NO3)2的最优添加量为0.8 g/L,钙系磷化膜膜层物相主要包括CaHPO4·2H2O及Ca3(PO4)2。

(2) 在封孔处理后磷化膜表面生成了Na2SiO3和MgSiO3两种新物相,生成产物填补了膜层表面孔洞及裂纹,进一步提高了膜层耐蚀性。经封孔处理后的钙系磷化膜具有最优耐蚀性,其平均点滴时长为1002 s,浸泡腐蚀速率为0.0372 mg/(cm2·h),腐蚀电流密度为4.971×10-6 A/cm2,致密层电阻Rf为4854 Ω·cm2,其耐腐蚀性能达到并超过了ZL101A合金,符合现有枕梁用合金的防腐标准。

参考文献

A brief analysis of the application of new lightweight materials for high-speed trains from the perspective of energy-saving

[J].

浅析节能视角下高速列车轻量化新材料应用

[J].

Development and application of aluminium alloy products in traffic transport industry

[J].

铝材在交通运输工业中的开发与应用

[J].

Structure optimization of the high-speed railway’s swing boleter of aluminum alloy and the research of forming process

[D].

高铁铝合金枕梁结构优化及成形工艺研发

[D].

Phosphate treatment of magnesium alloy and corrosion resistance

[D].

镁合金磷化处理及其耐蚀性研究

[D].

Difference in corrosion behavior of four Mg-alloys in Cl--NH4+-NO3- containing solution

[J]. J.

4种镁合金在Cl--NH4+-NO3-溶液体系中的腐蚀行为差异研究

[J].

Effect of solid solution treatment on corrosion and hydrogen evolution behavior of an as-extruded Mg-Zn-Y-Nd alloy in an artificial body fluid

[J]. J.

固溶处理制度对挤压态Mg-Zn-Y-Nd镁合金在模拟体液中腐蚀和析氢行为的影响规律研究

[J].

Research status of micro-arc oxidation of magnesium alloy

[J].

镁合金微弧氧化的研究现状

[J].

The study of the corrosion resistance of the ceramic coatings formed by micro-arc oxidation on the Mg-base alloy

[J]. J.

镁合金微弧氧化陶瓷层耐蚀性的研究

[J].

Study of preparation and properties of phosphate conversion coating on AZ91D magnesium alloy

[D].

AZ91D镁合金磷酸盐转化膜的制备及其性能研究

[D].

Microstructure and property of composite coatings on AZ91 Mg-alloy prepared by micro-arc oxidation and electroless Cu-layer

[J]. J.

AZ91镁合金表面微弧氧化与化学镀铜复合处理层的微观组织与性能

[J].

Discussion on corrosion properties and protection of magnesium alloys

[J].

镁合金的腐蚀特性及防护探讨

[J].

Research review of thermal spraying on magnesium alloys

[J].

镁合金热喷涂研究进展

[J].

Study on phosphate process for AZ91D magnesium alloy

[J].

AZ91D镁合金磷化工艺的研究

[J].

Corrosion resistance of cerium-doped zinc calcium phosphate chemical conversion coatings on AZ31 magnesium alloy

[J].

Study on the calcium phosphating process and the corrosion resistance properties of AZ31 magnesium alloys

[D].

AZ31镁合金钙系磷化工艺及腐蚀性能研究

[D].

Preparation and fluoride treatment of the calcium-phosphorus coating on the AZ60 magnesium alloy

[D].

AZ60镁合金表面钙系磷化膜的制备及其后续氟化处理

[D].