输尿管梗阻是泌尿系统的常见疾病,输尿管肿瘤和输尿管结石等易引起输尿管梗阻,严重时甚至会引发肾脏疾病,输尿管问题给泌尿科医师带来了严峻的挑战[1,2]。在临床应用中,输尿管支架植入是解决输尿管梗阻的常用治疗方法。泌尿外科手术中,上尿路引流常用的双J型输尿管支架多为高分子材料。输尿管的植入解决了部分输尿管疾病,但依然会产生各种不可忽略的症状,如输尿管打结等[3]。长期留置双J输尿管支架除了会引发再狭窄的风险,还会引起排尿困难、血尿[4]、尿盐沉积 (输尿管结壳) 等并发症。结壳使支架变得易碎易断,因此需要定期更换。相比于高分子材料,金属材料具有更优异的力学性能,在输尿管领域也有相关的研究,如可膨胀金属输尿管支架的长期植入[5],共振金属输尿管支架作为外源性输尿管阻塞的治疗[6],NiTi合金及316L不锈钢的结壳性及抗菌性等[7]。以上研究中涉及的金属为惰性金属,结壳问题仍然不可避免。生物可降解金属被认为是一种革命性的生物医学材料,其在生物医用材料领域的应用已被广泛报道,如铁合金[8-10]、镁合金[11-14]用于血管支架材料和骨植入材料。可降解金属材料在尿液环境中的研究相对较少 (如镁合金[15])。

将金属作为支架材料的选择,除考虑腐蚀速率因素外,还须满足一定的力学性能条件,如屈服强度大于200 MPa,拉伸强度大于300 MPa,断裂延伸率大于15%等[24]。纯Zn在力学性能上无法满足支架材料的要求。研究[25]发现,挤压态Zn-0.5Li (屈服强度 (212.31±12.91) MPa,抗拉强度 (437.07±1.40) MPa,延伸率(31.33±3.10)%) 和Zn-0.8Li (屈服强度 (246.09±13.67) MPa,抗拉强度 (510.38±22.75) MPa,延伸率 (25.90±4.43)%) 的力学性能均达到了支架材料的标准。本文通过Zn-xLi (x=0,0.5%,0.8%,质量分数) 在人工尿液中的体外降解实验及电化学测试,研究了Zn/Zn-xLi在人工尿液中的微观腐蚀形貌及腐蚀机理,并比较其与已研究金属的结壳性差异,为锌合金作为输尿管支架的研究提供参考。

1 实验方法

实验材料为高纯度 (99.99%) 锌板及Zn-xLi (x=0.5%,0.8%) 挤压态合金。实验采用体外浸泡的方法,将材料切成直径为10 mm、厚度2 mm的圆片,样品外表面用碳化硅砂纸机械研磨至#5000后抛光。抛光后的样品表面无划痕,经丙酮、去离子水清洗,酒精脱水,干燥后真空保存。

人工尿液 (AU) 成分 (g/L) [26]为:Na2HPO4·12H2O 2.1896,NaCl 6.7725,NH4Cl 2.3215, Na2SO4 2.4310,KCl 6.0650,MgSO4 0.3572,CaCl2 0.6664,Na3C6H5O7 0.9440,NaH2PO4·2H2O 1.3300。将除CaCl2外的药品溶于去离子水中,混合均匀后加入CaCl2继续搅拌至完全溶解。在 (37±0.5) ℃温度条件下,用Tris和1.0 mol·L-1 HCl调节溶液至pH5.37。未使用的尿液应暂时存放于4 ℃冰箱内,使用时加热至 (37±0.5) ℃。

样品的测试面积为2.2 cm2,溶液浸泡所用的体积以体积样品面积比为20 mL/cm2为标准,温度为(37±0.5) ℃。浸泡周期为3、7、14、21和28 d,每组设置5个平行样。人工尿液应每天更换,用FE 20 pH计 (Mettler Toledo) 记录28 d内溶液pH值,用原子吸收分光光度计 (AAS,Themo Scientific M) 测定样品Zn2+的释放量。每个周期浸泡后,将样品从溶液中取出,用去离子水冲洗并干燥。采用扫描电镜 (SEM,FEI Quanta 200) 对样品表面及截面微观形貌进行观察及能谱分析 (EDS,Ametek Apollo-X)。采用X射线衍射仪 (XRD,Rigaku DMAX 2400) 分析样品表面腐蚀产物组成。浸泡后,样品的结壳性为:

其中,Mi和Me为试样为浸泡前后质量 (mg),A为样品表面积 (cm2)。

使用电化学工作站 (ModuLab XM) 测试材料的电化学性能,采用三电极体系,包括工作电极、参比电极 (饱和甘汞电极,SCE) 以及对电极 (铂片,1.0 cm×1.0 cm)。样品背面用铜丝连接,密封于环氧树脂中,测试暴露面积为1 cm2,测试溶液为 (37.0±0.5) ℃人工尿液。进行EIS测试前,测试30 min开路电位 (OCP) 至稳定,测试频率范围为105~10-2 Hz,信号幅值为5 mV。极化曲线扫描速率为1 mV/s。测试完成后,用ZSimpwin软件进行等效电路拟合。

2 结果和讨论

2.1 电化学测试

图1

图1

3种材料不同浸泡时间OCP的变化

Fig.1

OCP

图2a~c为样品在人工尿液中浸泡不同时间后的PDP曲线。与浸泡前相比,由于样品表面出现腐蚀产物,浸泡后的材料腐蚀电位增加。在曲线中,没有出现明显的钝化区,说明尽管样品表面腐蚀产物减缓Zn基体溶解,但并未完全阻碍反应的继续发生。在对锌系磷化液成膜的研究表明,产物膜结晶粗大,具有多孔结构[27,28],其结构特性导致腐蚀的持续进行。在曲线的阴极部分出现一段从-1.25 V (vs SCE) 到腐蚀电位的线性区,这主要对应于阴极的吸氧过程[17]。表1列出了由极化曲线获得电化学参数,可以看出,未浸泡过的3种材料,腐蚀电位相近,在-1.13到-1.11 V之间。浸泡后腐蚀电位升高,但并未表现出明显的差异性。对于3种材料而言,未浸泡时裸金属的腐蚀电流密度最大,此时金属溶解速率最大。在人工尿液中浸泡后,腐蚀电流密度均有减小,说明腐蚀产物阻碍阳极溶解。浸泡时间延长,腐蚀电流密度先减小,之后出现上下波动的现象 (图2d)。这是由于磷酸盐的腐蚀电流与膜层性质密切相关,通常磷化晶粒间缝隙越小,电子穿过膜层越难。

图2

图2

3种材料极化曲线及腐蚀电流密度随时间的变化

Fig.2

PDP curves at different immersion periods in AU of pure Zn (a), Zn-0.5Li (b), Zn-0.8Li (c) and the current density obtained from PDP curves (d)

表1 Zn/Zn-xLi在人工尿液中浸泡不同时间后的电化学参数

Table 1

| Sample | t / d | Ecorr / V vs SCE | Icorr / µA·cm-2 | -βc / V·dec-1 |

|---|---|---|---|---|

| Pure Zn | 0 | -1.13±0.01 | 36.23±19.86 | 0.21±0.01 |

| 3 | -1.06±0.01 | 17.36±1.76 | 0.26±0.02 | |

| 7 | -1.01±0.00 | 11.37±1.03 | 0.42±0.01 | |

| 14 | -1.02±0.01 | 17.46±2.64 | 0.55±0.15 | |

| 21 | -1.02±0.01 | 18.89±5.12 | 0.49±0.12 | |

| 28 | -1.05±0.02 | 22.74±3.68 | 0.46±0.16 | |

| Zn-0.5Li | 0 | -1.11±0.05 | 44.27±6.79 | 0.25±0.07 |

| 3 | -1.05±0.01 | 15.34±5.75 | 0.41±0.14 | |

| 7 | -1.05±0.01 | 18.14±1.24 | 0.39±0.03 | |

| 14 | -1.06±0.01 | 17.98±3.49 | 0.40±0.07 | |

| 21 | -1.06±0.01 | 17.82±2.06 | 0.28±0.04 | |

| 28 | -1.05±0.01 | 18.08±2.61 | 0.39±0.01 | |

| Zn-0.8Li | 0 | -1.13±0.00 | 31.38±8.71 | 0.21±0.05 |

| 3 | -1.04±0.01 | 19.88±4.47 | 0.41±0.08 | |

| 7 | -1.03±0.02 | 17.52±0.47 | 0.40±0.00 | |

| 14 | -1.05±0.01 | 18.33±2.03 | 0.42±0.05 | |

| 21 | -1.05±0.00 | 18.14±2.04 | 0.36±0.09 | |

| 28 | -1.06±0.01 | 26.21±2.75 | 0.35±0.06 |

为了更好地了解3种金属在人工尿液中的电化学腐蚀过程,进行了电化学阻抗谱分析。阻抗响应依赖于电极控制的动力学[29],包括传质、电荷传递、界面反应耦合、扩散和吸附等几个子过程[3]。在AU中的纯Zn和锌合金的Nyquist图如图3a~c所示。浸泡后样品的Nyquist曲线由两个半圆组成。高频的半圆是Faraday电荷转移过程,低频的半圆是腐蚀产物层。由图3可知,3种金属在人工尿液中浸泡后所得的阻抗值相对浸泡前较大,随着浸泡时间的延长,半圆直径发生变化。对于浸泡后的纯Zn (图3a) 而言,当时间从3 d增加到7 d,直径增大,7 d后直径减小。Zn-0.8Li与纯Zn拥有相同的趋势 (图3c)。对于Zn-0.5Li,低频容抗弧直径大小随时间变化有浮动。通过ZSimpwin软件拟合等效电路,如图3d所示,各元件参数值见表2。其中,Rs为溶液电阻,Rf为电极表面腐蚀产物层电阻,Rct为电荷转移电阻。由于样品表面粗糙等原因,导致测试过程中电容为非理想电容,此处用常相位元件Q代替。Qf为腐蚀产物层电容,Qdl为工作电极表面的双电层电容。样品在人工尿液中浸泡后,其腐蚀层电阻Rf变化趋势如图3e所示,当浸泡时间大于7 d,合金的Rf低于纯Zn,当浸泡时间到达28 d时,Rf大小依次为Zn-0.5Li>纯Zn>Zn-0.8Li。腐蚀电阻Rt为电极表面腐蚀产物层电阻Rf与电荷转移电阻Rct之和 (图3f),对于纯锌来说,其腐蚀电阻随着浸泡时间的增加先增大后减小,对于Zn-0.5Li及Zn-0.8Li来说,腐蚀电阻值随浸泡时间的改变而波动。当浸泡时间达到28 d时,Rt的大小依次为Zn-0.5Li>Zn-0.8Li>纯Zn,此大小趋势与图2d中PDP曲线显示的结果较一致。

图3

图3

Zn/Zn-xLi在人工尿液中浸泡不同时间后的Nyquist图,拟合电路图及Rf和Rt变化

Fig.3

Nyquist diagrams of pure Zn (a), Zn-0.5Li (b), Zn-0.8Li (c) after immersion for different periods in AU, equivalent electrical circuit (d) and changes of Rf (e) and Rt (f) with immersion time

表2 EIS拟合电路各元件参数

Table 2

| Sample | t / d | Rs / Ω·cm2 | Qf / 10-5·Ω-1·s-1·cm-2 | n1 | Rf / kΩ·cm2 | Qdl / 10-3 Ω-1·s-1·cm-2 | n2 | Rct / kΩ·cm2 | Rt / kΩ·cm2 |

|---|---|---|---|---|---|---|---|---|---|

| Pure Zn | 0 | 5.94±1.64 | 0.02±0.01 | 0.56±0.01 | 0.05±0.01 | 5.26±0.37 | 0.84±0.07 | 0.28±0.39 | 0.33±0.11 |

| 3 | 8.74±0.63 | 2.10±1.38 | 0.84±0.08 | 0.16±0.08 | 3.24±1.61 | 0.50±0.02 | 0.95±0.32 | 1.11±0.40 | |

| 7 | 8.80±0.37 | 1.03±0.10 | 0.91±0.01 | 1.36±0.35 | 7.24±3.84 | 0.77±0.25 | 0.62±0.17 | 1.98±0.33 | |

| 14 | 8.65±1.54 | 1.04±0.09 | 0.91±0.01 | 0.78±0.12 | 3.10±0.50 | 0.10±0.07 | 0.70±0.30 | 1.54±0.39 | |

| 21 | 9.38±0.08 | 2.11±0.72 | 0.82±0.00 | 0.49±0.13 | 6.12±0.93 | 0.66±0.05 | 0.55±0.10 | 1.04±0.03 | |

| 28 | 9.12±1.63 | 3.41±2.24 | 0.81±0.09 | 0.30±0.2 | 3.17±2.32 | 0.54±0.13 | 0.77±0.30 | 1.07±0.50 | |

| Zn-0.5Li | 0 | 11.28±1.04 | 0.39±0.01 | 0.75±0.07 | 0.04±0.01 | 0.39±0.18 | 0.71±0.12 | 0.20±0.01 | 0.33±0.15 |

| 3 | 10.16±0.30 | 0.54±0.07 | 0.92±0.01 | 1.62±0.82 | 1.05±0.74 | 0.56±0.74 | 1.73±1.24 | 5.05±1.72 | |

| 7 | 10.52±0.35 | 0.85±0.22 | 0.91±0.02 | 0.51±0.28 | 2.04±0.01 | 0.53±0.04 | 2.50±0.59 | 4.84±2.28 | |

| 14 | 10.37±1.00 | 2.09±0.59 | 0.85±0.03 | 0.35±0.02 | 2.70±0.65 | 0.49±0.08 | 4.09±2.95 | 3.64±2.04 | |

| 21 | 10.49±0.60 | 3.46±0.60 | 0.79±0.03 | 0.27±0.11 | 2.86±0.98 | 0.67±0.10 | 4.79±1.33 | 6.32±5.55 | |

| 28 | 10.12±0.47 | 2.32±0.38 | 0.84±0.02 | 0.37±0.16 | 4.03±1.44 | 0.56±0.06 | 5.25±3.44 | 7.28±6.43 | |

| Zn-0.8Li | 0 | 11.04±0.36 | 0.24±0.22 | 0.81±0.02 | 0.04±0.03 | 2.65±0.89 | 0.90±0.14 | 1.12±1.20 | 0.28±0.08 |

| 3 | 11.33±0.78 | 1.19±0.40 | 0.88±0.04 | 0.42±0.17 | 2.77±0.86 | 0.65±0.12 | 1.83±0.60 | 2.25±0.53 | |

| 7 | 12.95±1.92 | 1.68±1.11 | 0.85±0.10 | 0.69±0.01 | 2.60±0.68 | 0.65±0.22 | 1.52±0.87 | 2.21±0.87 | |

| 14 | 10.18±0.33 | 2.03±1.03 | 0.85±0.05 | 0.33±0.18 | 3.02±0.69 | 0.56±0.09 | 1.24±0.69 | 1.57±0.65 | |

| 21 | 10.28±0.79 | 1.82±0.54 | 0.85±0.04 | 0.31±0.06 | 3.17±0.64 | 0.53±0.05 | 2.05±1.32 | 2.36±1.32 | |

| 28 | 10.87±0.05 | 4.60±0.21 | 0.76±0.02 | 0.20±0.04 | 4.33±1.18 | 0.53±0.03 | 0.95±0.25 | 1.51±0.25 |

根据电流密度Icorr(A·cm-2) 计算出的腐蚀速率CR(mm·a-1) 表示为:

其中,a为原子量 (g·mol-1);Icorr为腐蚀电流 (A·cm-2);n为电子交换数;F为Faraday常数 (C·mol-1),D为金属密度 (g·cm-3)。计算得到的纯Zn和Zn-xLi的腐蚀速率如表3所示。在初始阶段,由于金属表面裸露于溶液中,3种金属都表现出最快的腐蚀速率。浸泡一定时间后,由于样品表面腐蚀层的生成,基体腐蚀速率变慢。随浸泡时间增加,Zn-0.5Li腐蚀速率从0.54减小到0.18 mm·a-1,再增加到一个平稳的速率0.21 mm·a-1。纯Zn与Zn-0.8Li的腐蚀速率随着浸泡时间的增加,出现先减小再增大的现象。膜层对基体的防护作用与膜层的厚度有关,当膜层较薄时,则与膜层完整性有关[31,32]。这意味着腐蚀速率不仅与腐蚀层厚度有关,还与样品表面晶粒大小及晶粒间缝隙改变有关。在浸泡28 d后,通过电化学测试得到的腐蚀速率大小为纯Zn (0.34 mm·a-1)>Zn-0.8Li (0.31 mm·a-1)>Zn-0.5Li (0.21 mm·a-1)。

表3 电化学测试得到的腐蚀速率

Table 3

| Time / d | Pure Zn | Zn-0.5Li | Zn-0.8Li |

|---|---|---|---|

| 0 | 0.54±0.30 | 0.52±0.08 | 0.37±0.01 |

| 3 | 0.26±0.03 | 0.18±0.07 | 0.23±0.05 |

| 7 | 0.17±0.02 | 0.21±0.01 | 0.21±0.01 |

| 14 | 0.26±0.04 | 0.21±0.04 | 0.22±0.02 |

| 21 | 0.28±0.08 | 0.21±0.03 | 0.21±0.02 |

| 28 | 0.34±0.05 | 0.21±0.03 | 0.31±0.03 |

2.2 表面形貌及成分分析

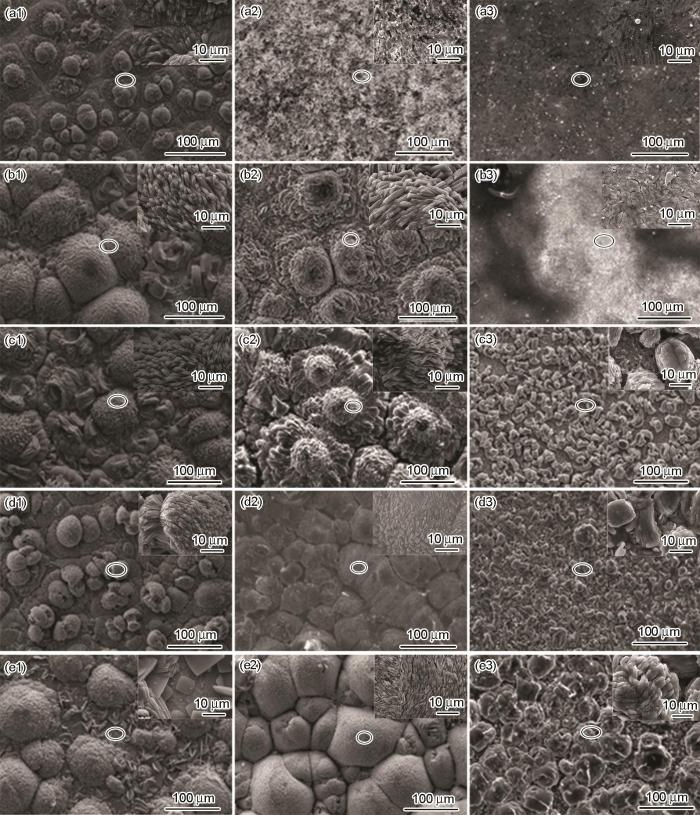

3种材料在人工尿液中浸泡不同周期后的微观形貌如图4所示。在图4a中,经过3 d浸泡后,纯Zn表面形成微米级球状腐蚀产物。在高倍数下,可见球状腐蚀产物由短棒状物质组成。随着浸泡时间的增加,腐蚀产物在样品表面腐蚀产物聚集增多,产物密集 (图4b~e),高倍下可见棒状腐蚀产物有向片状发展的趋势。当浸泡时间达到28 d时,腐蚀产物呈片状,边长为微米级。图4a1~e1为Zn-0.5Li表面SEM图像。Zn-0.5Li在AU中浸泡3 d时,样品表面被腐蚀产物覆盖,但是未呈现球形腐蚀产物。相比之下,纯Zn在这一时期的腐蚀产物积累更为严重。浸泡时间为7 d时 (图4b1),样品表面呈现出花状凸起,高倍下可见与纯Zn表面相似的棒状物质。随着浸泡时间的增加,试样表面的腐蚀产物不断增加。在21和28 d的浸泡实验中,样品表面的腐蚀产物呈球状,且密集地覆盖在表面 (图4d1~e1)。图4a2~e2为Zn-0.8Li的样品表面微观腐蚀形貌。与纯Zn和Zn-05Li相比,Zn-08Li在AU中短期浸泡 (3和7 d) 未见明显的腐蚀产物聚集,随着浸泡时间的增加,腐蚀产物出现聚集现象,但较同一浸泡时期的纯Zn与Zn-0.5Li而言,表面腐蚀产物积累较少。

图4

图4

纯Zn、Zn-0.5Li与Zn-0.8Li 3种样品在AU中浸泡不同时间后的微观腐蚀形貌

Fig.4

SEM images of pure Zn (a1~e1), Zn-0.5Li (a2~e2) and Zn-0.8Li (a3~e3) immersed in AU after 3 d (a), 7 d (b), 14 d (c), 21 d (d) and 28 d (e)

表4列出了3种金属浸泡不同时期样品表面腐蚀产物中的磷锌原子比 (P/Zn)。当纯Zn浸泡3 d后,P/Zn为0.66,约为Zn-xLi的3倍 (Zn-0.5Li∶0.24,Zn-0.8Li∶0.20),说明在3d时,纯Zn样品腐蚀较严重,表面腐蚀产物较多。对于Zn-xLi合金,样品表面的P/Zn在浸泡前7 d低于纯Zn,且Li含量越多,P/Zn越低。P/Zn值在一定程度上反映了样品表面腐蚀产物的多少及覆盖情况,P/Zn值越低,说明腐蚀产物越少。此与图4中SEM结果一致。随着浸泡时间从3 d增加到14 d,纯锌中P与Zn的原子比从0.66增加到0.84。两周后,P/Zn值略有下降,浸泡28 d时为0.76。与纯Zn一样,Zn-0.5Li表面的P/Zn在14 d后下降,28 d时达到0.77。浸泡28 d后,Zn-0.8Li样品表面P/Zn略高于纯锌和Zn-0.5Li,为0.88。

表4 浸泡不同时间样品表面P/Zn 原子含量比

Table 4

| Time / d | Pure Zn | Zn-0.5Li | Zn-0.8Li |

|---|---|---|---|

| 3 | 0.66±1.12 | 0.24±0.01 | 0.20±0.02 |

| 7 | 0.77±0.14 | 0.59±0.03 | 0.38±0.03 |

| 14 | 0.84±0.04 | 0.82±0.05 | 0.57±0.07 |

| 21 | 0.82±0.01 | 0.78±0.11 | 0.84±0.04 |

| 28 | 0.76±0.04 | 0.77±0.03 | 0.88±0.01 |

2.3 样品截面扫描

图5为不同浸泡时间试样截面的SEM图像和EDS元素分布图。从图中可以看出,锌基体与腐蚀产物有明显分界线,且在交界处,基体较为平整,腐蚀产物在表面堆积成凸起。样品在溶液中浸泡3 d后,纯Zn腐蚀产物直径明显大于合金 (Zn∶15.4 µm,Zn-0.5Li∶2.7 µm,Zn-0.8Li∶1.0 µm),随着浸泡时间的增加,直径有增大的趋势。浸泡28 d后,从球状腐蚀产物直径来看,Zn-0.5Li (38.5 µm)>纯Zn (32.7 µm)>Zn-0.8Li (15.2 µm)。在锌基体与腐蚀层的交界处,Zn骤减至某一平台值,P、O、Ca等迅速增加到一个相对稳定的值,说明样品表面的腐蚀产物成分较为单一。腐蚀层产物主要包含Zn、Ca、O、P等,由此,初步推测腐蚀层产物为钙磷产物。

图5

图5

样品在AU中浸泡不同时间后截面信息

Fig.5

Cross-section of pure Zn (a1~c1), Zn-0.5Li (a2~c2) and Zn-0.8Li (a3~c3) immersed in AU after 3 d (a), 14 d (b) and 28 d (c)

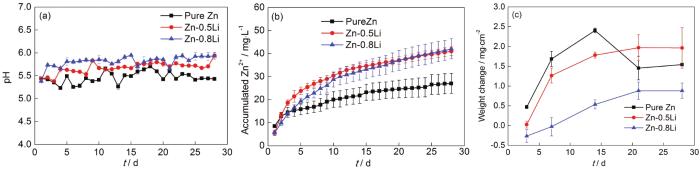

2.4 pH,Zn2+浓度和结壳性

金属在体内的腐蚀与所处体液环境的pH有关[33],金属在体内的腐蚀亦会影响周围组织环境的pH。图6展示了Zn/Zn-xLi在人工尿液中pH随时间的变化、溶液中Zn2+释放量及浸泡前后样品质量的变化。从图6a可以看出,在为期28 d的浸泡实验中,纯Zn-0.8Li的pH值最大,Zn-0.5Li的pH值较小,其次是纯Zn。Zn基体溶于人工尿液时,H+得电子后生成H2,使得溶液的pH上升。3种材料浸泡后在pH5.0~6.0之间,当尿液pH<5.0时,易形成纯尿酸结石;当尿液pH>6.5时,易形成金属盐结石;当尿液pH在5.5到6.5范围,能有效预防尿石症[34]。因此,Zn-0.8Li浸泡后不容易形成结石。图6b为浸泡过程中Zn2+在溶液中的积累情况。如图6b所示,3条曲线在浸泡前4 d内斜率较大,随着浸泡时间的增加,斜率减小,意味着样品在AU中的Zn2+释放速率在前期较快,后期减小。而溶液中Zn2+浓度与Zn基体的溶解有关,随着浸泡时间的增加,腐蚀产物在样品表面堆积,阻碍了AU与Zn基体的接触,使腐蚀速率变缓。28 d后,Zn-0.5Li和Zn-0.8Li累积释放Zn2+约为40 mg·L-1,纯锌Zn2+累积约为25 mg·L-1。

图6

图6

纯Zn、Zn-0.5Li和Zn-0.8Li合金在AU浸泡中的pH值、Zn2+释放量以及合金结壳性随浸泡时间变化的趋势线

Fig.6

Variation of pH vibration (a), Zn2+ release of AU (b) and encrustation (c) of pure Zn, Zn-0.5Li and Zn-0.8Li during the immersion in AU at different time interval

结壳是输尿管支架常见的问题,尽管结壳现象难以避免,但在尿路支架的研究中,减少支架的结壳是很有必要的。AU中Zn及其合金的质量变化由两部分组成,一部分是Zn的溶解,另一部分是腐蚀产物在样品表面的沉积。当腐蚀产物的沉积量大于锌基溶液的量时,试样的整体质量增加。图6c为样品在AU中浸泡前后质量的变化。Zn-0.8Li在前7 d表现出质量减小。通过SEM像已知,前7 d内,Zn-0.8Li样品表面无聚集型腐蚀产物,Zn基体溶解量大于产物沉积量导致失重。不同于Zn-0.8Li,纯Zn和Zn-5Li在AU中浸泡后质量均有增重。Zn-0.5Li和Zn-0.8Li的增重随着时间的延长而增大,且Zn-0.8Li的增重值低于Zn-0.5Li。对于纯Zn,在28 d的浸泡期中,质量增加在14 d达到峰值,而后略有下降。在浸泡28 d后,样品结壳性为Zn-0.5Li (1.96±0.51)>纯Zn (1.54±0.03)>Zn-0.8Li (0.88±0.19)。研究表明,TiNi、316L不锈钢和316LCu不锈钢等金属在人工尿液中都有不同程度的结壳行为[7],表5列出了Zn/Zn-xLi、TiNi、316LSS及316LCuSS在AU中的结壳情况。对比可见,Zn及Zn-xLi合金在AU中的结壳性均弱于TiNi、316LSS和316LCuSS,其中,Zn-0.8Li在28 d后结壳性最弱,更适合做输尿管支架。

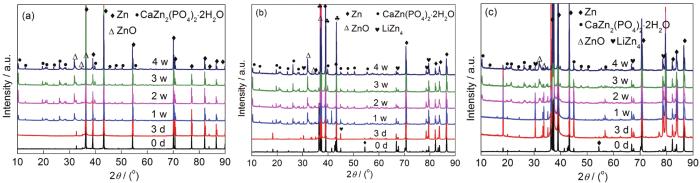

2.5 腐蚀产物分析

图7

图7

样品表面XRD分析

Fig.7

XRD analysis of surface pure Zn (a), Zn-0.5Li (b) and Zn-0.8Li (c)

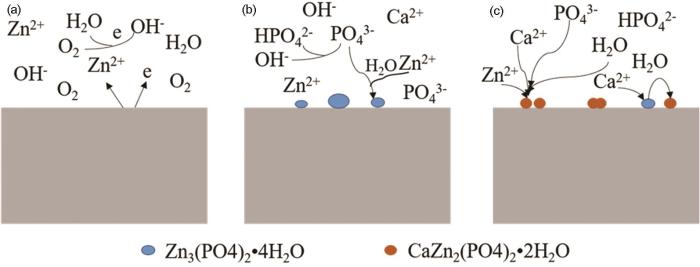

图8

图8

纯锌及锌合金在人工尿液中腐蚀过程示意图

Fig.8

Schematic illustration of corrosion process of Zn and Zn-xLi alloys in the AU: (a) first stage, (b) second stage, (c) third stage

第二阶段,溶液中的Ca2+开始进入磷酸盐层,此阶段为过渡阶段。

第三阶段,Ca2+继续进入到磷酸盐层中,材料表面晶核生长,形成球状晶粒,由过渡阶段演化到最终阶段的锌钙磷化产物 (如图8c所示)。此时发生的反应为:

表6 Zn/Zn-xLi及部分金属同期结壳性对比

Table 6

| Time / d | NiTi | 316LSS | 316LCuSS | Pure Zn | Zn-0.5Li | Zn-0.8Li |

|---|---|---|---|---|---|---|

| 14 | 4.5 | 4.1 | 3.9 | 2.4±0.1 | 1.8±0.1 | 0.5±0.1 |

| 28 | 5.1 | 5.2 | 4.9 | 1.5±0.0 | 2.0±0.5 | 0.9±0.2 |

随着浸泡时间延长,磷酸盐腐蚀产物不断生成。28 d后,腐蚀产物层的厚度依次为:Zn-0.5Li>纯Zn>Zn-0.8Li (图5)。腐蚀产物的积累导致样品的质量增加,结壳性表现出与腐蚀层厚度一致的趋势,即在Zn-0.5Li中最严重 (2.0±0.5),Zn-0.8Li中最轻微 (0.9±0.2)。腐蚀产物层相当于一层物理屏障,会在一定程度上阻碍样品表面的电子转移,从而影响其电化学参数,尤其是腐蚀层电阻Rf。28 d后,3组样品的Rf值大小排序为Zn-0.5Li>纯Zn>Zn-0.8Li,这一趋势同样与腐蚀层厚度的变化一致。此外,腐蚀速率与腐蚀电阻有关,腐蚀电阻越大,对应腐蚀电流越小,腐蚀速率越小。综上,在模拟尿液中浸泡28 d后,Zn-0.8Li的腐蚀速率最小,结壳性最小,更适用于输尿管支架。

3 结论

通过体外浸泡实验和电化学实验,研究了纯Zn和锌锂合金在人工尿液中的腐蚀行为。通过分析可以得出以下结论。

(1) 浸泡28 d后,实验样品的结壳值为0.9至2.0 mg·cm-2,与其他金属材料 (NiTi,316L不锈钢,316LCu-SS) 相比,Zn及锌锂合金在人工尿液中表现出较少的结壳。其中,Zn-0.8Li结壳最弱,更适合作为输尿管支架材料。

(2) 样品在AU中的腐蚀产物主要为CaZn2(PO4)2·2H2O,经过28 d的浸泡,电化学实验计算出的样品腐蚀速率为0.21~0.34 mm·a-1。

参考文献

Clinical efficacy and safety of URSL in the treatment of ureteral calculi in different position

[J].

输尿管镜钬激光碎石术 (URSL) 治疗不同部位输尿管结石的临床疗效及安全性研究

[J].

Spontaneous calyceal rupture caused by a ureteral calculus

[J].

Symptom characteristics and the development of tolerance with time in patients with indwelling double-pigtail ureteric stents

[J].

Self-expanding metallic ureteral stents in complex ureteral stenosis: Long-term results after two decades of experience

[J]. Eur.

Application of resonance metallic stents for ureteral obstruction

[J].

A novel ureteral stent material with antibacterial and reducing encrustation properties

[J].

A manufacturing and annealing protocol to develop a cold-sprayed Fe-316L stainless steel biodegradable stenting material

[J].

Endothelial dysfunction induced by hydroxyl radicals-the hidden face of biodegradable Fe-based materials for coronary stents

[J].

Fe-Mn alloys for metallic biodegradable stents: Degradation and cell viability studies

[J].

Investigation of Mg-Zn-Y-Nd alloy for potential application of biodegradable esophageal stent material

[J].

The degradation and transport mechanism of a Mg-Nd-Zn-Zr stent in rabbit common carotid artery: A 20-month study

[J].

Enhanced biocompatibility and long-term durability in vivo of Mg-Nd-Zn-Zr alloy for vascular stent application

[J].

Fabrication of Mg alloy tubes for biodegradable stent application

[J].

In vitro and in vivo corrosion and histocompatibility of pure Mg and a Mg-6Zn alloy as urinary implants in rat model

[J].

Novel Zn-based alloys for biodegradable stent applications: Design, development and in vitro degradation

[J]. J.

Influences of albumin on in vitro corrosion of pure Zn in artificial plasma

[J].

Initial formation of corrosion products on pure zinc in simulated body fluid

[J].

Comparative studies of Tris-HCl, HEPES and NaHCO3/CO2 buffer systems on the biodegradation behaviour of pure Zn in NaCl and SBF solutions

[J].

In vitro cytocompatibility, hemocompatibility and antibacterial properties of biodegradable Zn-Cu-Fe alloys for cardiovascular stents applications

[J].

Long-term in vivo study of biodegradable Zn-Cu stent: A 2-year implantation evaluation in porcine coronary artery

[J].

In vitro degradation of absorbable zinc alloys in artificial urine

[J].

Biological assessment of Zn-based absorbable metals for ureteral stent applications

[J].

The processing of Mg alloy micro-tubes for biodegradable vascular stents

[J].

Fabrication, mechanical properties and biocompatibility of biodegradable Zn-Li alloy

[D].

可降解Zn-Li合金的制备及性能研究

[D].

The in vitro study on the biodegradability and the release behavior of a novel biodegradable material of drug-loading ureteral stents

[D].

输尿管支架材料降解性能和药物释放性能的研究

[D].

Effect of rare earth element cerium on Zinc phosphating process at middle temperature

[J].

稀土铈对中温锌系磷化的影响

[J].

Study on evaluation method of phosphating film quality of cold rolled car plate

[J].

冷轧汽车板磷化膜品质的评价方法研究

[J].

Influence of aggressive ions on the degradation behavior of biomedical magnesium alloy in physiological environment

[J].

Study of the initial stage of white rust formation on zinc single crystal by EIS, STM/AFM and SEM/EDS techniques

[J].

Effect of solid solution treatment on corrosion and hydrogen evolution behavior of an As-extruded Mg-Zn-Y-Nd alloy in an artificial body fluid

[J]. J.

固溶处理制度对挤压态Mg-Zn-Y-Nd镁合金在模拟体液中腐蚀和析氢行为的影响规律研究

[J].

Corrosion behavior of Mg-Zn-Y-Nd alloy in simulated body fluid

[J]. J.

模拟人体体液中镁合金的腐蚀行为研究

[J].

Effect of different artificial body fluids and their pH on corrosion of biomedical mettallic materials

[J]. J.

不同模拟体液及pH值变化对人体用金属生物材料耐蚀性能的影响

[J].

The research progress of urine pH change and urolithiasis

[J]. J.

尿液pH改变与尿石症的研究进展

[J].

Effect of free F- and oxidant on phosphating of Al-Mg alloy

[J].

游离F-和氧化剂对铝镁合金 (LF2) 磷化过程的影响

[J].