油井管是支撑油气井井筒结构的重要构件,其完整性对油气井安全生产具有重要意义。随着我国深井、超深井及高温高压油气井的不断开发,井筒苛刻的服役工况环境对油井管的品种、规格和质量提出了更高的要求,因此,油井管生产厂家和科研机构不断开发满足特殊要求的油井管。例如,超深工况需要高强度的高钢级油井管、特殊地质条件需求高抗挤油井管、高含硫需要抗酸性腐蚀油井管、高含H2 S/CO2 /Cl- 需要经济型耐蚀油井管和表面特殊处理油井管[1 -3 ] 。目前,我国具有代表性的超深高温高压气井主要分布在新疆的塔里木盆地,随着井筒深度的增加,110ksi和125ksi钢级油井管已经不能满足强度要求,因此已开始采用V140、V150钢级等高钢级的非API油井管。

高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期)。在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发。据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] 。Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制。除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响。李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍。

目前,一方面,针对140ksi及以上钢级的高强油井管腐蚀研究相对较少,特别是结合气井实际作业工艺的腐蚀研究鲜有报道;另一方面,国内外针对高温高压气井管柱腐蚀的研究主要集中在单一工况环境 (酸化环境或地层水环境)[12 -16 ] 。因此,本文重点研究140ksi高钢级油井管在高温高压气井全生命周期服役环境中的腐蚀行为和规律,同时基于均匀腐蚀和局部腐蚀对高钢级油井管的寿命进行了预测。

1 油井管服役环境及实验方法

1.1 油井管服役环境分析

高温高压气井在实际作业和生产过程中,为了提高产量,一般采用酸化措施进行增产改造,因此,油井管在气井全生命周期中经历的服役环境:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期)。鲜酸通过管柱注入到地层中溶解岩石从而增加天然气产量,其注入过程对油井管造成腐蚀,理论上,10%HCl+1.5%HF+3%HAc酸液对碳钢管材造成极其严重的腐蚀乃至溶蚀,但实际的酸液中因添加有酸化缓蚀剂而大大降低了腐蚀速率,鲜酸在地层中一般作用时间为2~4 h,同时因注入大量的酸液导致地层的温度也有所下降。在鲜酸酸化完成后,与地层作用后的残液即为残酸,残酸返排一般持续5~15 d,因酸液量和作业工艺等因素不同导致返排时间存在差异,pH一般在5.5左右,尽管返排残酸浓度相对鲜酸低的多,但是其腐蚀性较强,主要因为残酸不同于鲜酸,鲜酸在挤入地层后,缓蚀剂被消耗和岩层吸附。残酸返排结束后,进入生产初期,随着凝析油产出的凝析水,其浓度相对地层产出水浓度低,pH7接近,略偏碱性,其腐蚀性相对较小。生产进入中后期,随着天然气产出地层水,其浓度远远高于凝析水,地层水总矿化度约在2.2×105 mg/L,Cl- 含量约在(1.0~1.5)×105 mg/L,略偏酸性,因天然气中一般含有CO2 ,加之高温高压,管柱在含CO2 地层水中有较高腐蚀风险,而且地层水是油井管柱接触时间最长的腐蚀性介质,因此其引起的腐蚀失效需要重点关注。表1 是气井全生命周期各个环境的腐蚀介质特征,实验时间及温度根据气井增产及生产过程中各介质与油井管的实际接触周期及井筒温度确定的。

1.2 油井管腐蚀实验方法

实验所用材料为140ksi钢级碳钢油井管,其化学成分 (质量分数,%) 为:C 0.26,Si 0.28,Mn 0.59,Cr 0.99,Mo 0.79,V 0.15,Fe 余量。样品加工为50 mm×10 mm×3 mm的片状试样,并且依次用240#、400#、800#、1200#水砂纸逐级将试样每个表面打磨,而后经去离子水清洗,丙酮超声除油,冷风吹干后置于干燥器中备用,并用精度为1 mg的电子天平称量,用精度为0.1 mm的游标卡尺测量尺寸。采用CORTEST动态高温高压釜进行高温高压腐蚀失重实验,在反应釜中加入3.0 L腐蚀介质,具体实验参数见表1 。在模拟凝析水和地层水实验时,先用鼓泡法持续在腐蚀介质中通入4 h高纯N2 ,密封反应釜后,继续向反应釜内通入CO2 (2 h),以除去反应釜和腐蚀介质中的氮气和残留的氧。将反应釜温度和压力升至实验所设定温度和压力,开始计时。实验结束后,用蒸馏水冲洗干净并用冷风吹干,将取出的试样用除膜液 (配方详见GB/T 16545-1996) 在 20~30 ℃下除去试样表面的腐蚀产物,时间20~25 min,在室温下用无水乙醇脱水,吹干,干燥后称重,通过质量法转化为深度变化来计算腐蚀速率 (mm/a)。采用Philips XL-20扫描电镜 (SEM) 观察去除腐蚀产物后的腐蚀形貌。

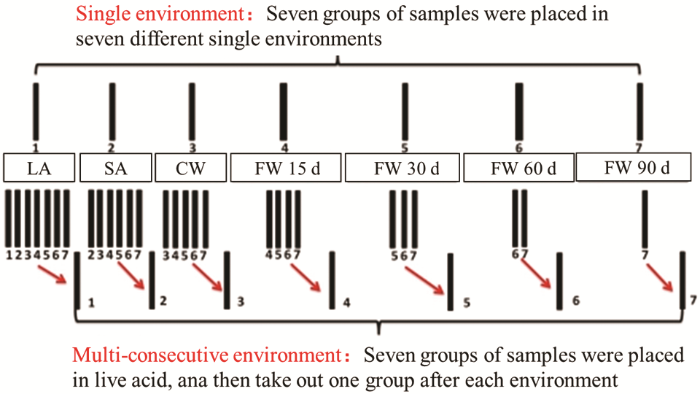

根据气井增产改造和作业生产工艺流程,油井管的耐蚀性能评价研究需要考虑气井全生命周期 (鲜酸酸化—残酸返排—凝析水—地层水) 过程中管柱的腐蚀过程。具体实验方法为:第1步,准备油井管试样7组 (每组3个平行样),7组试样先在鲜酸中进行腐蚀实验,实验结束后取出1组;第2步,将剩下的6组在放入残酸中进行腐蚀实验,实验结束后取出1组;第3步,将剩下的5组再放入凝析水中进行腐蚀实验,实验结束后取出1组;第4步,将剩下的4组再放入地层水中进行15 d腐蚀实验,实验结束后取出1组;第5步,将剩下的3组再放入地层水中进行30 d腐蚀实验,实验结束后取出1组;第6步,将剩下的2组再放入地层水中进行60 d腐蚀实验,实验结束后取出1组;第7步,将最后剩下的1组再放入地层水中进行90 d腐蚀实验,实验结束后取出;为了与连续环境中油井管的腐蚀行为进行对比,同样再准备油井管试样7组 (每组3个平行样),分别单独在鲜酸、残酸、凝析水、地层水 (15 d)、地层水 (30 d)、地层水 (60 d)、地层水 (90 d) 7个单环境中进行腐蚀实验,如图1 所示。所有实验结束后,表征试样的腐蚀速率和腐蚀形貌。

图1

图1

基于气井全生命周期的油井管腐蚀评价方法

Fig.1

Corrosion testing method based on gas well full-life-cycle

连续多环境的腐蚀速率计算中的质量损失 (ΔW ) 为:

ΔW鲜酸-连续多环境 =W鲜酸前-连续多环境 -W鲜酸后-连续多环境 (1)

ΔW残酸-连续多环境 =W鲜酸-连续多环境 -W残酸-连续多环境 (2)

ΔW凝析水-连续多环境 =W残酸-连续多环境 -W凝析水-连续多环境 (3)

ΔW地层水15-连续多环境 =W凝析水-连续多环境 -W地层水15-连续多环境 (4)

ΔW 地层水30-连续多环境 =W 地层水15-连续多环境 -W 地层水30-连续多环境 (5)

ΔW 地层水60-连续多环境 =W 地层水30-连续多环境 -W 地层水60-连续多环境 (6)

ΔW 地层水90-连续多环境 =W 地层水60-连续多环境 -W 地层水90-连续多环境 (7)

2 结果与讨论

2.1 高钢级油井管在气井全生命周期环境中的腐蚀规律研究

图2 为高钢级油井管在鲜酸、残酸、凝析水和地层水4种环境中的腐蚀速率,可以看出,无论是在单环境还是连续多环境中,腐蚀速率的大小依次为:CR鲜酸 >CR残酸 >CR地层水 >CR凝析水 。通过对比单环境和连续多环境中高钢级油井管的腐蚀速率可以发现,除了鲜酸外,在残酸、凝析水和地层水 (15 d) 中,CR单环境 >CR连续多环境 。对于连续多环境,主要因为在鲜酸实验中缓蚀剂的加入在试样表面形成了一层褐红色的膜层,Zhao等[6 ] 对TG-201型缓蚀剂在酸化过程中腐蚀产物膜的研究表明,在酸化过程中HP-13Cr不锈钢优先与TG-201中的Cu2+ 反应生成红褐色的Cu膜沉积在金属表面。随着试样依次在残酸、凝析水和地层水 (15 d) 中进一步腐蚀,缓蚀剂膜层的保护作用逐渐减弱;而在地层水 (30 d)、地层水 (60 d)、地层水 (90 d) 中,CR单环境 <CR连续多环境 ,表明此时缓蚀剂膜的保护作用逐渐消失,并且可能因为缓蚀剂膜层的局部破坏导致基体的腐蚀速率增加。因此,在同样的腐蚀环境中已发生腐蚀的试样相对光滑表面试样腐蚀速率更高[17 ] ,主要表现为前序腐蚀环境和试样表面特征“遗传”给后序的腐蚀过程,即连续多环境腐蚀具有一定的“遗传效应”。此外,对于气井长期生产的地层水腐蚀介质,无论在单环境和连续多环境中,15、30、60和90 d实验周期的腐蚀规律为,腐蚀速率随实验周期增加而减小,且最终趋于稳定,即60和90 d周期的腐蚀速率基本趋于相等。基于本实验研究,推荐类似材质高钢级油井管在气井长期生产过程 (地层水环境) 中的最佳腐蚀实验周期为60 d。

图2

图2

高钢级油井管在气井全生命周期单环境和连续多环境中的腐蚀速率对比

Fig.2

Comparison of corrosion rates of high grade OCTG in gas well full-life-cycle single and multi-consecutive environment

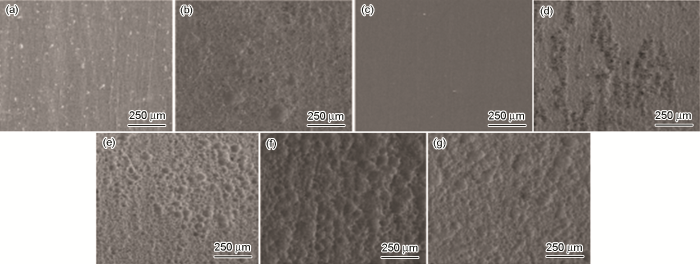

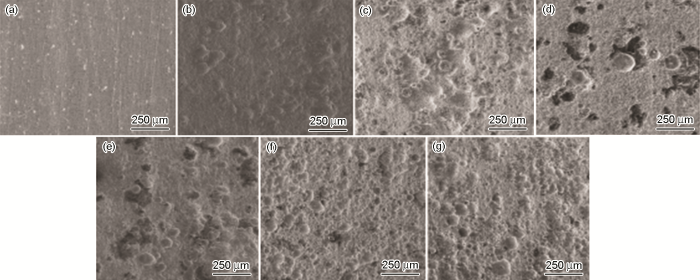

图3 和4分别为高钢级油井管在气井全生命周期单环境和连续多环境中的微观腐蚀形貌。对于鲜酸,单环境与连续多环境是一样的,鲜酸中为均匀腐蚀和少量点蚀萌生,尽管腐蚀速率很高,但服役时间很短 (4 h),总体腐蚀并不严重;对于残酸,仅从形貌来看,单环境比连续多环境中的腐蚀程度轻,特别是局部腐蚀,主要因为连续多环境中鲜酸腐蚀后试样表面有一层缓蚀剂膜层,但残酸的浸泡过程中导致局部破坏了缓蚀剂膜,表现为严重局部腐蚀,而在单环境的残酸中,因为是光滑试样,局部腐蚀相对轻微,总体表现为严重均匀腐蚀;对于凝析水,如表1 所示的腐蚀性离子浓度和pH,其腐蚀性相对很弱,单环境的凝析水中光滑试样发生轻微腐蚀,结合图2 的腐蚀速率来看,多环境的凝析水中已经过鲜酸-残酸腐蚀的试样同样仅发生了轻微腐蚀;对于地层水 (15 d),单环境中光滑试样发生了局部腐蚀,而多环境中已经过鲜酸-残酸-凝析水腐蚀的试样则是局部腐蚀的进一步发展;对于地层水 (30、60和90 d),多环境和单环境的地层水腐蚀形貌特征类似,局部腐蚀坑越来越多,部分腐蚀坑因总体腐蚀减薄而变小,部分腐蚀坑继续扩展,最终发展为“均匀的局部腐蚀”。

图3

图3

高钢级油井管在气井全生命周期单环境中的微观腐蚀形貌

Fig.3

Corrosion morphologies of high grade OCTG in gas well full-life-cycle single environment: (a) LA (4 h), (b) SA (4 h), (c) CW (10 d), (d) FW (15 d), (e) FW (30 d), (f) FW (60 d), (g) FW (90 d)

图4

图4

高钢级油井管在气井全生命周期连续多环境中的微观腐蚀形貌

Fig.4

Corrosion morphologies of high grade OCTG in gas well full-life-cycle multi-consecutive environment: (a) LA (4 h), (b) LA+SA (5 d), (c) LA+SA+CW (10 d), (d) LA+SA+CW+FW (15 d), (e) LA+SA+CW+FW (30 d), (f) LA+SA+CW+FW (60 d), (g) LA+SA+CW+FW (90 d)

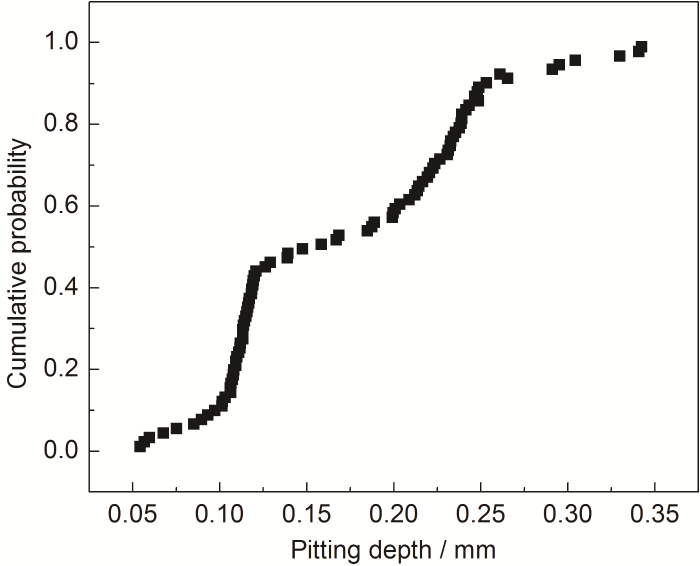

2.2 高钢级油井管在气井全生命周期环境中的寿命预测

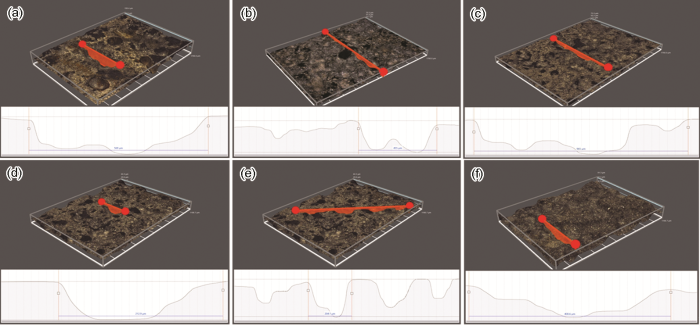

绝大多数的腐蚀失效是因为局部腐蚀导致的穿孔泄漏,因此,对油井管的寿命预测主要基于局部腐蚀速率,从气井的全生命周期服役环境来看,选取生产环境地层水介质中60 d实验周期的局部腐蚀速率。采用激光共聚焦显微镜对3个试样随机测试了90个腐蚀坑,对应点蚀累计概率分布如图5 所示,测试形貌如图6 所示,分别选取9个最大深度、9个中间深度、9个最小深度的腐蚀坑取平均值计算得到最大点蚀速率1.7894 mm/a、平均点蚀速率0.9068 mm/a、最小点蚀速率0.4530 mm/a。采用有限元方法模拟计算油井管服役所需要的最小壁厚为7.22 mm,因此点蚀能够生长的最大深度为6.22 mm,依据实验得到的点蚀生长速率,得到油井管的3个点蚀速率对应的预测寿命分别为3.7、7.3和14.6 a。

图5

图5

点蚀深度的累计概率分布

Fig.5

Plots of the cumulative probability of pitting depth

图6

图6

高钢级油井管在气井全生命周期连续多环境中 (60 d地层水) 的点蚀坑

Fig.6

Corrosion pits of high grade OCTG in gas well full-life-cycle multi-consecutive environment (60 d), Fig.6a~f are 6 randam corrosion pits

3 结论

(1) 140ksi高钢级油井管在气井全生命周期单环境和连续多环境中的腐蚀速率大小为CR鲜酸 >CR残酸 >CR地层水 >CR凝析水 ,连续多环境腐蚀过程表现为前序腐蚀环境和试样表面特征“遗传”给后序的腐蚀过程,表现出一定的“遗传效应”。

(2) 在气井长期生产的地层水腐蚀介质,无论在单环境和连续多环境中,不同实验周期的腐蚀速率随实验周期增加而减小,60 d后腐蚀速率趋于稳定,推荐类似材质油井管在气井长期生产过程中的最佳腐蚀实验周期为60 d。

(3) 基于高钢级油井管的最大点蚀速率1.7894 mm/a、平均点蚀速率0.9068 mm/a、最小点蚀速率0.4530 mm/a,结合油井管相关性能和服役参数,采用有限元方法计算得到油井管的寿命预测结果分别为3.7、7.3和14.6 a。

参考文献

View Option

[1]

He J C Li C L Jing Y L Current situation of special casing and countermeasures of Baotou Steel (Group) Corporation

[J]. Sci. Technol. Baotou Steel (Group) Corp ., 2007 , 33 (6 ): 1

[本文引用: 1]

贺景春 , 李春龙 , 井溢龙 特殊套管国内外发展现状及包钢的对策

[J]. 包钢科技 , 2007 , 33 (6 ): 1

[本文引用: 1]

[2]

Li P Q Shi J Q Zhao G X et al Service conditions and current R & D situation of oil tubing and casing (Part I)

[J]. Steel Pipe , 2008 , 37 (4 ): 6

李平全 , 史交齐 , 赵国仙 等 油套管的服役条件及产品研制开发现状 (上)

[J]. 钢管 , 2008 , 37 (4 ): 6

[3]

Li P Q Shi J Q Zhao G X et al Service conditions and current R & D situation of oil tubing and casing (Part II)

[J]. Steel Pipe , 2008 , 37 (5 ): 11

[本文引用: 1]

李平全 , 史交齐 , 赵国仙 等 油套管的服役条件及产品研制开发现状 (下)

[J]. 钢管 , 2008 , 37 (5 ): 11

[本文引用: 1]

[4]

Zhao X W Liu R Jiang Y et al Analysis of corrosion mechanism of casing damage well in Changqing oilfield and prevention and control technology

[A]. The International Petroleum & Petrochemical Technology Conference 2018 [C], 20182074 : 1

[本文引用: 1]

[5]

Mu L J Zhao W Z Effect of pre-strain states on electronic property of passive film on J55 pipeline steel in Changqing Oilfield Luo-he stratum water

[J]. J. Chin. Soc. Corros. Prot ., 2010 , 30 : 491

[本文引用: 1]

慕立俊 , 赵文轸 预应变状态对J55油套管钢在长庆油田地下洛河水中腐蚀电化学性能的影响

[J]. 中国腐蚀与防护学报 , 2010 , 30 : 491

[本文引用: 1]

[6]

Zhao Y Qi W L Xie J F et al Investigation of the failure mechanism of the TG-201 inhibitor: Promoting the synergistic effect of HP-13Cr stainless steel during the well completion

[J]. Corros. Sci. , 2020 , 166 : 108448

[本文引用: 2]

[7]

Li J P Zhao G X Hao S M Dynamic corrosion behaviors of N80, P105 and SM110 steel

[J]. J. Chin. Soc. Corros. Prot ., 2005 , 25 : 241

[本文引用: 1]

李建平 , 赵国仙 , 郝士明 几种因素对油套管钢CO2 腐蚀行为影响

[J]. 中国腐蚀与防护学报 , 2005 , 25 : 241

[本文引用: 1]

[8]

Gong N Zhang Q L Li J et al New method of casing selection in carbon dioxide corrosion environment and its application

[J]. Surf. Technol. , 2017 , 46 (10 ): 224

[本文引用: 1]

龚宁 , 张启龙 , 李进 等 二氧化碳腐蚀环境下套管选材新方法及应用

[J]. 表面技术 , 2017 , 46 (10 ): 224

[本文引用: 1]

[9]

Feng H Z Xing X J Gu L et al Corrosion behavior of T95 casing in high temperature, high pressure and high H2 S condition

[J]. Surf. Technol. , 2018 , 47 (12 ): 21

[本文引用: 1]

冯桓榰 , 邢希金 , 谷林 等 高温高压高含硫气井T95技术套管腐蚀实验研究

[J]. 表面技术 , 2018 , 47 (12 ): 21

[本文引用: 1]

[10]

Fan Y P Zhou Y N Effects of H2 S/CO2 corrosion scale on corrosion behavior of T95 casing steel at different temperature

[J]. Surf. Technol. , 2016 , 45 (10 ): 180

[本文引用: 1]

范亚萍 , 周怡诺 不同温度下H2 S/CO2 腐蚀产物膜对T95套管腐蚀行为的影响

[J]. 表面技术 , 2016 , 45 (10 ): 180

[本文引用: 1]

[11]

Yang X T Xiao W W Liu H T et al Method of evaluating corrosion rate of formates to casing and tubing strings and the influencing factors

[J]. Drill. Fluid Complet. Fluid , 2016 , 33 (6 ): 51

[本文引用: 1]

杨向同 , 肖伟伟 , 刘洪涛 等 甲酸盐对套管/油管腐蚀速率评价方法与影响因素

[J]. 钻井液与完井液 , 2016 , 33 (6 ): 51

[本文引用: 1]

[12]

Bai H T Yang M Dong X W et al Research progress on CO2 corrosion product scales of carbon steels

[J]. J. Chin. Soc. Corros. Prot ., 2020 , 40 : 295

[本文引用: 1]

白海涛 , 杨敏 , 董小卫 等 CO2 腐蚀产物膜的研究进展

[J]. 中国腐蚀与防护学报 , 2020 , 40 : 295

[本文引用: 1]

[13]

Chen C F Lu M X Zhao G X et al Behavior of CO2 pitting corrosion of N80 steel

[J]. J. Chin. Soc. Corros. Prot ., 2003 , 23 : 21

陈长风 , 路民旭 , 赵国仙 等 N80油管钢CO2 腐蚀点蚀行为

[J]. 中国腐蚀与防护学报 , 2003 , 23 : 21

[14]

Li Y Li C Y Chen X et al Gray relationship analysis on corrosion behavior of super 13Cr stainless steel in environments of marine oil and gas field

[J]. J. Chin. Soc. Corros. Prot ., 2018 , 38 : 471

李洋 , 李承媛 , 陈旭 等 超级13Cr不锈钢在海洋油气田环境中腐蚀行为灰关联分析

[J]. 中国腐蚀与防护学报 , 2018 , 38 : 471

[15]

Zhao G X Chen C F Lu M X et al The formation of product scale and mass transfer channels during CO2 corrosion

[J]. J. Chin. Soc. Corros. Prot ., 2002 , 22 : 363

赵国仙 , 陈长风 , 路民旭 等 CO2 腐蚀的产物膜及膜中物质交换通道的形成

[J]. 中国腐蚀与防护学报 , 2002 , 22 : 363

[16]

Lei X W Fu A Q Feng Y R et al Influence of HAc concentration and temperature on the electrochemical corrosion behavior of Super 13Cr stainless steel

[J]. Corros. Prot ., 2017 , 38 : 676

[本文引用: 1]

雷晓维 , 付安庆 , 冯耀荣 等 醋酸浓度和温度对超级13Cr不锈钢电化学腐蚀行为的影响

[J]. 腐蚀与防护 , 2017 , 38 : 676

[本文引用: 1]

[17]

Xie J F Fu A Q Qin H D et al Influence of surface imperfection on corrosion behavior of 13Cr tubing in gas well acidizing process

[J]. Surf. Technol. , 2018 , 47 (6 ): 51

[本文引用: 1]

谢俊峰 , 付安庆 , 秦宏德 等 表面缺欠对超级13Cr油管在气井酸化过程中的腐蚀行为影响研究

[J]. 表面技术 , 2018 , 47 (6 ): 51

[本文引用: 1]

特殊套管国内外发展现状及包钢的对策

1

2007

... 油井管是支撑油气井井筒结构的重要构件,其完整性对油气井安全生产具有重要意义.随着我国深井、超深井及高温高压油气井的不断开发,井筒苛刻的服役工况环境对油井管的品种、规格和质量提出了更高的要求,因此,油井管生产厂家和科研机构不断开发满足特殊要求的油井管.例如,超深工况需要高强度的高钢级油井管、特殊地质条件需求高抗挤油井管、高含硫需要抗酸性腐蚀油井管、高含H2 S/CO2 /Cl- 需要经济型耐蚀油井管和表面特殊处理油井管[1 -3 ] .目前,我国具有代表性的超深高温高压气井主要分布在新疆的塔里木盆地,随着井筒深度的增加,110ksi和125ksi钢级油井管已经不能满足强度要求,因此已开始采用V140、V150钢级等高钢级的非API油井管. ...

特殊套管国内外发展现状及包钢的对策

1

2007

... 油井管是支撑油气井井筒结构的重要构件,其完整性对油气井安全生产具有重要意义.随着我国深井、超深井及高温高压油气井的不断开发,井筒苛刻的服役工况环境对油井管的品种、规格和质量提出了更高的要求,因此,油井管生产厂家和科研机构不断开发满足特殊要求的油井管.例如,超深工况需要高强度的高钢级油井管、特殊地质条件需求高抗挤油井管、高含硫需要抗酸性腐蚀油井管、高含H2 S/CO2 /Cl- 需要经济型耐蚀油井管和表面特殊处理油井管[1 -3 ] .目前,我国具有代表性的超深高温高压气井主要分布在新疆的塔里木盆地,随着井筒深度的增加,110ksi和125ksi钢级油井管已经不能满足强度要求,因此已开始采用V140、V150钢级等高钢级的非API油井管. ...

油套管的服役条件及产品研制开发现状 (上)

2008

油套管的服役条件及产品研制开发现状 (上)

2008

油套管的服役条件及产品研制开发现状 (下)

1

2008

... 油井管是支撑油气井井筒结构的重要构件,其完整性对油气井安全生产具有重要意义.随着我国深井、超深井及高温高压油气井的不断开发,井筒苛刻的服役工况环境对油井管的品种、规格和质量提出了更高的要求,因此,油井管生产厂家和科研机构不断开发满足特殊要求的油井管.例如,超深工况需要高强度的高钢级油井管、特殊地质条件需求高抗挤油井管、高含硫需要抗酸性腐蚀油井管、高含H2 S/CO2 /Cl- 需要经济型耐蚀油井管和表面特殊处理油井管[1 -3 ] .目前,我国具有代表性的超深高温高压气井主要分布在新疆的塔里木盆地,随着井筒深度的增加,110ksi和125ksi钢级油井管已经不能满足强度要求,因此已开始采用V140、V150钢级等高钢级的非API油井管. ...

油套管的服役条件及产品研制开发现状 (下)

1

2008

... 油井管是支撑油气井井筒结构的重要构件,其完整性对油气井安全生产具有重要意义.随着我国深井、超深井及高温高压油气井的不断开发,井筒苛刻的服役工况环境对油井管的品种、规格和质量提出了更高的要求,因此,油井管生产厂家和科研机构不断开发满足特殊要求的油井管.例如,超深工况需要高强度的高钢级油井管、特殊地质条件需求高抗挤油井管、高含硫需要抗酸性腐蚀油井管、高含H2 S/CO2 /Cl- 需要经济型耐蚀油井管和表面特殊处理油井管[1 -3 ] .目前,我国具有代表性的超深高温高压气井主要分布在新疆的塔里木盆地,随着井筒深度的增加,110ksi和125ksi钢级油井管已经不能满足强度要求,因此已开始采用V140、V150钢级等高钢级的非API油井管. ...

Analysis of corrosion mechanism of casing damage well in Changqing oilfield and prevention and control technology

1

20182074

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

预应变状态对J55油套管钢在长庆油田地下洛河水中腐蚀电化学性能的影响

1

2010

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

预应变状态对J55油套管钢在长庆油田地下洛河水中腐蚀电化学性能的影响

1

2010

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

Investigation of the failure mechanism of the TG-201 inhibitor: Promoting the synergistic effect of HP-13Cr stainless steel during the well completion

2

2020

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

... 图2 为高钢级油井管在鲜酸、残酸、凝析水和地层水4种环境中的腐蚀速率,可以看出,无论是在单环境还是连续多环境中,腐蚀速率的大小依次为:CR鲜酸 >CR残酸 >CR地层水 >CR凝析水 .通过对比单环境和连续多环境中高钢级油井管的腐蚀速率可以发现,除了鲜酸外,在残酸、凝析水和地层水 (15 d) 中,CR单环境 >CR连续多环境 .对于连续多环境,主要因为在鲜酸实验中缓蚀剂的加入在试样表面形成了一层褐红色的膜层,Zhao等[6 ] 对TG-201型缓蚀剂在酸化过程中腐蚀产物膜的研究表明,在酸化过程中HP-13Cr不锈钢优先与TG-201中的Cu2+ 反应生成红褐色的Cu膜沉积在金属表面.随着试样依次在残酸、凝析水和地层水 (15 d) 中进一步腐蚀,缓蚀剂膜层的保护作用逐渐减弱;而在地层水 (30 d)、地层水 (60 d)、地层水 (90 d) 中,CR单环境 <CR连续多环境 ,表明此时缓蚀剂膜的保护作用逐渐消失,并且可能因为缓蚀剂膜层的局部破坏导致基体的腐蚀速率增加.因此,在同样的腐蚀环境中已发生腐蚀的试样相对光滑表面试样腐蚀速率更高[17 ] ,主要表现为前序腐蚀环境和试样表面特征“遗传”给后序的腐蚀过程,即连续多环境腐蚀具有一定的“遗传效应”.此外,对于气井长期生产的地层水腐蚀介质,无论在单环境和连续多环境中,15、30、60和90 d实验周期的腐蚀规律为,腐蚀速率随实验周期增加而减小,且最终趋于稳定,即60和90 d周期的腐蚀速率基本趋于相等.基于本实验研究,推荐类似材质高钢级油井管在气井长期生产过程 (地层水环境) 中的最佳腐蚀实验周期为60 d. ...

几种因素对油套管钢CO2 腐蚀行为影响

1

2005

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

几种因素对油套管钢CO2 腐蚀行为影响

1

2005

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

二氧化碳腐蚀环境下套管选材新方法及应用

1

2017

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

二氧化碳腐蚀环境下套管选材新方法及应用

1

2017

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

高温高压高含硫气井T95技术套管腐蚀实验研究

1

2018

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

高温高压高含硫气井T95技术套管腐蚀实验研究

1

2018

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

不同温度下H2 S/CO2 腐蚀产物膜对T95套管腐蚀行为的影响

1

2016

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

不同温度下H2 S/CO2 腐蚀产物膜对T95套管腐蚀行为的影响

1

2016

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

甲酸盐对套管/油管腐蚀速率评价方法与影响因素

1

2016

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

甲酸盐对套管/油管腐蚀速率评价方法与影响因素

1

2016

... 高温高压气井在实际作业和生产过程中,为了提高产量,通常采用酸化措施进行增产改造,这就导致油井管在气井全生命周期中经历的服役环境包括:鲜酸 (酸化增产)→残酸 (废酸返排)→凝析水 (生产初期)→地层水 (生产中/后期).在众多的油井管失效中,腐蚀是造成油井管失效的主要原因之一,尤其是高温、高压、高含H2 S/CO2 /Cl- 、二次增产改造工艺、复杂的地层载荷等因素,造成油井管腐蚀和应力腐蚀开裂失效频发.据报道,长庆油田每年新增套损井100口左右,且多为点蚀穿孔造成,其中点蚀生长速率在0.5~3 mm/a,最高达10 mm/a,孔蚀系数达到10以上,生产发现井下油管腐蚀快则1~2 a就穿孔[4 ] ,油井管在井下受到拉伸应力时,电荷转移电阻和膜电阻等电化学参量表明钝化膜对油井管基体的保护性能降低[5 ] .Zhao等[6 ] 研究了完井过程中酸化鲜酸、残酸和地层水对于HP-13Cr不锈钢腐蚀行为的影响,着重探讨了TG-201型缓蚀剂在完井过程中的失效机制.除此之外,多数研究者更加关注油井管在地层水中的腐蚀行为,探讨了地层中CO2 、H2 S、Cl- 以及环空保护液和二次采油注入流体等对油管腐蚀的影响.李建平等[7 ] 研究了CO2 分压对油井管的腐蚀影响规律,90 ℃条件下碳钢油井管腐蚀速率随着CO2 分压先增大后减小,在2.5 MPa达到最大;龚宁等[8 ] 在De.Warrd腐蚀预测模型的基础上,提出了一套适合于CO2 腐蚀环境下优选油井管材质 (N80、3Cr、13Cr) 的方法,同时采用高温高压模拟实验进行了验证;冯桓榰等[9 ] 研究了T95油井管在含CO2 、H2 S和Cl- 高腐蚀工况环境中的腐蚀和应力腐蚀开裂行为,结果表明,在“生产油井管-技术油井管环空气窜”极限工况下油井管均匀腐蚀速率为0.3047 mm/a,近井口处均匀腐蚀速率为0.7536 mm/a,腐蚀产物膜主要为FeCO3 ,腐蚀产物膜对样品的保护作用较差,腐蚀速率较大;范亚萍等[10 ] 研究表明,随着温度的升高,T95油井管表面的H2 S/CO2 腐蚀产物膜逐渐变厚,主要成分为Fex Sy 系列化合物和FeCO3 ,同时还形成Cr(OH)3 和Cr2 O3 非晶态产物,其降低了腐蚀产物膜与金属基体界面阴离子溶度,抑制了阳极反应而降低腐蚀速率;杨向同等[11 ] 研究了甲酸盐环空保护液对油井管/油管腐蚀速率的影响,发现不同合成工艺制备的甲酸盐含有的Cl、S、P等元素对油井管的腐蚀速率影响较大,TP140碳钢在甲酸盐中腐蚀速率为0.0406 mm/a,BG13Cr、JFE13Cr 等不锈钢在甲酸盐水中腐蚀速率为0.002 mm/a,前者腐蚀速率比后者高出近20倍. ...

CO2 腐蚀产物膜的研究进展

1

2020

... 目前,一方面,针对140ksi及以上钢级的高强油井管腐蚀研究相对较少,特别是结合气井实际作业工艺的腐蚀研究鲜有报道;另一方面,国内外针对高温高压气井管柱腐蚀的研究主要集中在单一工况环境 (酸化环境或地层水环境)[12 -16 ] .因此,本文重点研究140ksi高钢级油井管在高温高压气井全生命周期服役环境中的腐蚀行为和规律,同时基于均匀腐蚀和局部腐蚀对高钢级油井管的寿命进行了预测. ...

CO2 腐蚀产物膜的研究进展

1

2020

... 目前,一方面,针对140ksi及以上钢级的高强油井管腐蚀研究相对较少,特别是结合气井实际作业工艺的腐蚀研究鲜有报道;另一方面,国内外针对高温高压气井管柱腐蚀的研究主要集中在单一工况环境 (酸化环境或地层水环境)[12 -16 ] .因此,本文重点研究140ksi高钢级油井管在高温高压气井全生命周期服役环境中的腐蚀行为和规律,同时基于均匀腐蚀和局部腐蚀对高钢级油井管的寿命进行了预测. ...

超级13Cr不锈钢在海洋油气田环境中腐蚀行为灰关联分析

2018

超级13Cr不锈钢在海洋油气田环境中腐蚀行为灰关联分析

2018

CO2 腐蚀的产物膜及膜中物质交换通道的形成

2002

CO2 腐蚀的产物膜及膜中物质交换通道的形成

2002

醋酸浓度和温度对超级13Cr不锈钢电化学腐蚀行为的影响

1

2017

... 目前,一方面,针对140ksi及以上钢级的高强油井管腐蚀研究相对较少,特别是结合气井实际作业工艺的腐蚀研究鲜有报道;另一方面,国内外针对高温高压气井管柱腐蚀的研究主要集中在单一工况环境 (酸化环境或地层水环境)[12 -16 ] .因此,本文重点研究140ksi高钢级油井管在高温高压气井全生命周期服役环境中的腐蚀行为和规律,同时基于均匀腐蚀和局部腐蚀对高钢级油井管的寿命进行了预测. ...

醋酸浓度和温度对超级13Cr不锈钢电化学腐蚀行为的影响

1

2017

... 目前,一方面,针对140ksi及以上钢级的高强油井管腐蚀研究相对较少,特别是结合气井实际作业工艺的腐蚀研究鲜有报道;另一方面,国内外针对高温高压气井管柱腐蚀的研究主要集中在单一工况环境 (酸化环境或地层水环境)[12 -16 ] .因此,本文重点研究140ksi高钢级油井管在高温高压气井全生命周期服役环境中的腐蚀行为和规律,同时基于均匀腐蚀和局部腐蚀对高钢级油井管的寿命进行了预测. ...

表面缺欠对超级13Cr油管在气井酸化过程中的腐蚀行为影响研究

1

2018

... 图2 为高钢级油井管在鲜酸、残酸、凝析水和地层水4种环境中的腐蚀速率,可以看出,无论是在单环境还是连续多环境中,腐蚀速率的大小依次为:CR鲜酸 >CR残酸 >CR地层水 >CR凝析水 .通过对比单环境和连续多环境中高钢级油井管的腐蚀速率可以发现,除了鲜酸外,在残酸、凝析水和地层水 (15 d) 中,CR单环境 >CR连续多环境 .对于连续多环境,主要因为在鲜酸实验中缓蚀剂的加入在试样表面形成了一层褐红色的膜层,Zhao等[6 ] 对TG-201型缓蚀剂在酸化过程中腐蚀产物膜的研究表明,在酸化过程中HP-13Cr不锈钢优先与TG-201中的Cu2+ 反应生成红褐色的Cu膜沉积在金属表面.随着试样依次在残酸、凝析水和地层水 (15 d) 中进一步腐蚀,缓蚀剂膜层的保护作用逐渐减弱;而在地层水 (30 d)、地层水 (60 d)、地层水 (90 d) 中,CR单环境 <CR连续多环境 ,表明此时缓蚀剂膜的保护作用逐渐消失,并且可能因为缓蚀剂膜层的局部破坏导致基体的腐蚀速率增加.因此,在同样的腐蚀环境中已发生腐蚀的试样相对光滑表面试样腐蚀速率更高[17 ] ,主要表现为前序腐蚀环境和试样表面特征“遗传”给后序的腐蚀过程,即连续多环境腐蚀具有一定的“遗传效应”.此外,对于气井长期生产的地层水腐蚀介质,无论在单环境和连续多环境中,15、30、60和90 d实验周期的腐蚀规律为,腐蚀速率随实验周期增加而减小,且最终趋于稳定,即60和90 d周期的腐蚀速率基本趋于相等.基于本实验研究,推荐类似材质高钢级油井管在气井长期生产过程 (地层水环境) 中的最佳腐蚀实验周期为60 d. ...

表面缺欠对超级13Cr油管在气井酸化过程中的腐蚀行为影响研究

1

2018

... 图2 为高钢级油井管在鲜酸、残酸、凝析水和地层水4种环境中的腐蚀速率,可以看出,无论是在单环境还是连续多环境中,腐蚀速率的大小依次为:CR鲜酸 >CR残酸 >CR地层水 >CR凝析水 .通过对比单环境和连续多环境中高钢级油井管的腐蚀速率可以发现,除了鲜酸外,在残酸、凝析水和地层水 (15 d) 中,CR单环境 >CR连续多环境 .对于连续多环境,主要因为在鲜酸实验中缓蚀剂的加入在试样表面形成了一层褐红色的膜层,Zhao等[6 ] 对TG-201型缓蚀剂在酸化过程中腐蚀产物膜的研究表明,在酸化过程中HP-13Cr不锈钢优先与TG-201中的Cu2+ 反应生成红褐色的Cu膜沉积在金属表面.随着试样依次在残酸、凝析水和地层水 (15 d) 中进一步腐蚀,缓蚀剂膜层的保护作用逐渐减弱;而在地层水 (30 d)、地层水 (60 d)、地层水 (90 d) 中,CR单环境 <CR连续多环境 ,表明此时缓蚀剂膜的保护作用逐渐消失,并且可能因为缓蚀剂膜层的局部破坏导致基体的腐蚀速率增加.因此,在同样的腐蚀环境中已发生腐蚀的试样相对光滑表面试样腐蚀速率更高[17 ] ,主要表现为前序腐蚀环境和试样表面特征“遗传”给后序的腐蚀过程,即连续多环境腐蚀具有一定的“遗传效应”.此外,对于气井长期生产的地层水腐蚀介质,无论在单环境和连续多环境中,15、30、60和90 d实验周期的腐蚀规律为,腐蚀速率随实验周期增加而减小,且最终趋于稳定,即60和90 d周期的腐蚀速率基本趋于相等.基于本实验研究,推荐类似材质高钢级油井管在气井长期生产过程 (地层水环境) 中的最佳腐蚀实验周期为60 d. ...