超临界二氧化碳发电技术现状及挑战

1

2019

... 蒸汽轮机和燃气轮机是热-功-电转换的核心设备,其能量转换效率的提高对于节约资源、保护环境及实现人类的可持续发展具有重要意义.燃煤发电和燃气蒸汽联合循环发电技术一直朝着大容量、高参数方向发展,以提高能量转换效率、降低发电成本和单位CO2排放[1].但因高温材料性能及成本的影响,工质参数的进一步提高受到了极大限制.目前提出的700 ℃超超临界火力发电技术就因为材料问题而进展缓慢[2].因此,想要进一步提高能量转换效率、降低发电成本必须探索创新性、变革性的新型发电技术. ...

超临界二氧化碳发电技术现状及挑战

1

2019

... 蒸汽轮机和燃气轮机是热-功-电转换的核心设备,其能量转换效率的提高对于节约资源、保护环境及实现人类的可持续发展具有重要意义.燃煤发电和燃气蒸汽联合循环发电技术一直朝着大容量、高参数方向发展,以提高能量转换效率、降低发电成本和单位CO2排放[1].但因高温材料性能及成本的影响,工质参数的进一步提高受到了极大限制.目前提出的700 ℃超超临界火力发电技术就因为材料问题而进展缓慢[2].因此,想要进一步提高能量转换效率、降低发电成本必须探索创新性、变革性的新型发电技术. ...

700 ℃先进超超临界机组末级过热器用新型镍铁基高温合金的组织与性能

1

2020

... 蒸汽轮机和燃气轮机是热-功-电转换的核心设备,其能量转换效率的提高对于节约资源、保护环境及实现人类的可持续发展具有重要意义.燃煤发电和燃气蒸汽联合循环发电技术一直朝着大容量、高参数方向发展,以提高能量转换效率、降低发电成本和单位CO2排放[1].但因高温材料性能及成本的影响,工质参数的进一步提高受到了极大限制.目前提出的700 ℃超超临界火力发电技术就因为材料问题而进展缓慢[2].因此,想要进一步提高能量转换效率、降低发电成本必须探索创新性、变革性的新型发电技术. ...

700 ℃先进超超临界机组末级过热器用新型镍铁基高温合金的组织与性能

1

2020

... 蒸汽轮机和燃气轮机是热-功-电转换的核心设备,其能量转换效率的提高对于节约资源、保护环境及实现人类的可持续发展具有重要意义.燃煤发电和燃气蒸汽联合循环发电技术一直朝着大容量、高参数方向发展,以提高能量转换效率、降低发电成本和单位CO2排放[1].但因高温材料性能及成本的影响,工质参数的进一步提高受到了极大限制.目前提出的700 ℃超超临界火力发电技术就因为材料问题而进展缓慢[2].因此,想要进一步提高能量转换效率、降低发电成本必须探索创新性、变革性的新型发电技术. ...

Carbon dioxide condensation cycles for power production

1

1968

... Angelion[3]、Feher[4]提出了超临界二氧化碳 (s-CO2) 布雷顿循环发电技术.与传统发电技术相比,s-CO2发电技术能量转化效率更高,机组的占地面积更小,同时具有广泛的热源适用性,在火电[5]、第四代核电[6]及太阳能热发电[7]等众多领域都有广阔的应用前景.近年来,s-CO2发电技术成为了人们关注和研究的热点.现阶段s-CO2循环发电系统研究的重点逐渐转移到系统长周期安全高效运行[8].材料的耐腐蚀性能对s-CO2发电系统的安全性和部件寿命有着重要影响.传统火电及核电领域已经形成了兼顾强度与抗腐蚀性的耐热钢体系,对体系内材料抗高温s-CO2腐蚀性能的研究对于s-CO2发电系统的选材及保证系统长期安全运行具有重要意义. ...

The supercritical thermodynamic power cycle

1

1968

... Angelion[3]、Feher[4]提出了超临界二氧化碳 (s-CO2) 布雷顿循环发电技术.与传统发电技术相比,s-CO2发电技术能量转化效率更高,机组的占地面积更小,同时具有广泛的热源适用性,在火电[5]、第四代核电[6]及太阳能热发电[7]等众多领域都有广阔的应用前景.近年来,s-CO2发电技术成为了人们关注和研究的热点.现阶段s-CO2循环发电系统研究的重点逐渐转移到系统长周期安全高效运行[8].材料的耐腐蚀性能对s-CO2发电系统的安全性和部件寿命有着重要影响.传统火电及核电领域已经形成了兼顾强度与抗腐蚀性的耐热钢体系,对体系内材料抗高温s-CO2腐蚀性能的研究对于s-CO2发电系统的选材及保证系统长期安全运行具有重要意义. ...

High efficiency and low cost of electricity generation from fossil fuels while eliminating atmospheric emissions including carbon dioxide

1

2013

... Angelion[3]、Feher[4]提出了超临界二氧化碳 (s-CO2) 布雷顿循环发电技术.与传统发电技术相比,s-CO2发电技术能量转化效率更高,机组的占地面积更小,同时具有广泛的热源适用性,在火电[5]、第四代核电[6]及太阳能热发电[7]等众多领域都有广阔的应用前景.近年来,s-CO2发电技术成为了人们关注和研究的热点.现阶段s-CO2循环发电系统研究的重点逐渐转移到系统长周期安全高效运行[8].材料的耐腐蚀性能对s-CO2发电系统的安全性和部件寿命有着重要影响.传统火电及核电领域已经形成了兼顾强度与抗腐蚀性的耐热钢体系,对体系内材料抗高温s-CO2腐蚀性能的研究对于s-CO2发电系统的选材及保证系统长期安全运行具有重要意义. ...

Investigation of alternative layouts for the supercritical carbon dioxide Brayton cycle for a sodium-cooled fast reactor

1

2009

... Angelion[3]、Feher[4]提出了超临界二氧化碳 (s-CO2) 布雷顿循环发电技术.与传统发电技术相比,s-CO2发电技术能量转化效率更高,机组的占地面积更小,同时具有广泛的热源适用性,在火电[5]、第四代核电[6]及太阳能热发电[7]等众多领域都有广阔的应用前景.近年来,s-CO2发电技术成为了人们关注和研究的热点.现阶段s-CO2循环发电系统研究的重点逐渐转移到系统长周期安全高效运行[8].材料的耐腐蚀性能对s-CO2发电系统的安全性和部件寿命有着重要影响.传统火电及核电领域已经形成了兼顾强度与抗腐蚀性的耐热钢体系,对体系内材料抗高温s-CO2腐蚀性能的研究对于s-CO2发电系统的选材及保证系统长期安全运行具有重要意义. ...

Supercritical CO2 Brayton cycles for solar-thermal energy

1

2013

... Angelion[3]、Feher[4]提出了超临界二氧化碳 (s-CO2) 布雷顿循环发电技术.与传统发电技术相比,s-CO2发电技术能量转化效率更高,机组的占地面积更小,同时具有广泛的热源适用性,在火电[5]、第四代核电[6]及太阳能热发电[7]等众多领域都有广阔的应用前景.近年来,s-CO2发电技术成为了人们关注和研究的热点.现阶段s-CO2循环发电系统研究的重点逐渐转移到系统长周期安全高效运行[8].材料的耐腐蚀性能对s-CO2发电系统的安全性和部件寿命有着重要影响.传统火电及核电领域已经形成了兼顾强度与抗腐蚀性的耐热钢体系,对体系内材料抗高温s-CO2腐蚀性能的研究对于s-CO2发电系统的选材及保证系统长期安全运行具有重要意义. ...

超临界二氧化碳条件下3种典型耐热钢腐蚀特性实验研究

1

2019

... Angelion[3]、Feher[4]提出了超临界二氧化碳 (s-CO2) 布雷顿循环发电技术.与传统发电技术相比,s-CO2发电技术能量转化效率更高,机组的占地面积更小,同时具有广泛的热源适用性,在火电[5]、第四代核电[6]及太阳能热发电[7]等众多领域都有广阔的应用前景.近年来,s-CO2发电技术成为了人们关注和研究的热点.现阶段s-CO2循环发电系统研究的重点逐渐转移到系统长周期安全高效运行[8].材料的耐腐蚀性能对s-CO2发电系统的安全性和部件寿命有着重要影响.传统火电及核电领域已经形成了兼顾强度与抗腐蚀性的耐热钢体系,对体系内材料抗高温s-CO2腐蚀性能的研究对于s-CO2发电系统的选材及保证系统长期安全运行具有重要意义. ...

超临界二氧化碳条件下3种典型耐热钢腐蚀特性实验研究

1

2019

... Angelion[3]、Feher[4]提出了超临界二氧化碳 (s-CO2) 布雷顿循环发电技术.与传统发电技术相比,s-CO2发电技术能量转化效率更高,机组的占地面积更小,同时具有广泛的热源适用性,在火电[5]、第四代核电[6]及太阳能热发电[7]等众多领域都有广阔的应用前景.近年来,s-CO2发电技术成为了人们关注和研究的热点.现阶段s-CO2循环发电系统研究的重点逐渐转移到系统长周期安全高效运行[8].材料的耐腐蚀性能对s-CO2发电系统的安全性和部件寿命有着重要影响.传统火电及核电领域已经形成了兼顾强度与抗腐蚀性的耐热钢体系,对体系内材料抗高温s-CO2腐蚀性能的研究对于s-CO2发电系统的选材及保证系统长期安全运行具有重要意义. ...

6W (T23) 铁素体耐热钢服役过程中的组织演变研究

1

2011

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

6W (T23) 铁素体耐热钢服役过程中的组织演变研究

1

2011

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

Corrosion of 9Cr steel in CO2 at intermediate temperature I: mechanism of void-induced duplex oxide formation

5

2012

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

... [10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

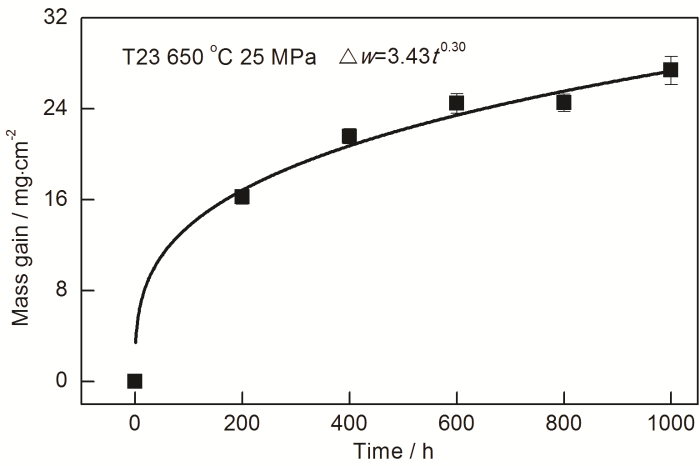

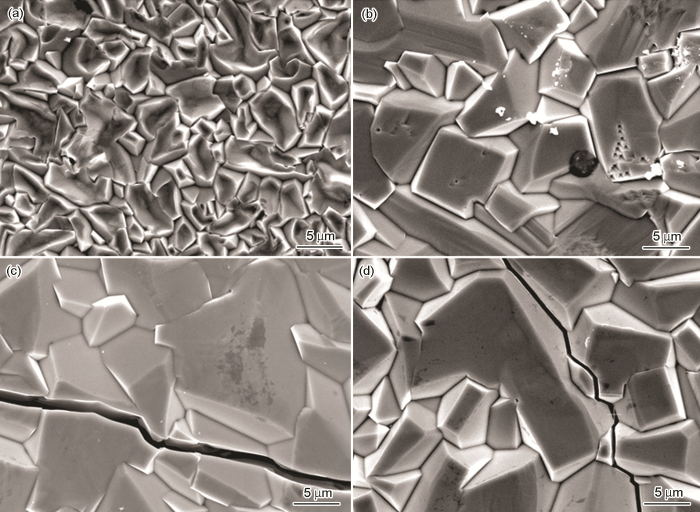

... 根据公式1,对T23的增重数据进行了拟合.结果如图2所示,可以看出:T23材料在650 ℃/25 MPa的高温s-CO2环境中氧化1000 h后的氧化动力学呈现立方规律,与文献[10,14,15]中提出的抛物线规律存在一定偏差.这是因为材料在高温s-CO2环境中不是单纯的氧化过程而是氧化和碳化相耦合的碳化腐蚀过程,碳化腐蚀过程容易生成碳化层,导致氧化层与基体之间的结合区脆化[11,19].在生长应力及热应力作用下更容易产生裂纹及剥落现象[20]. ...

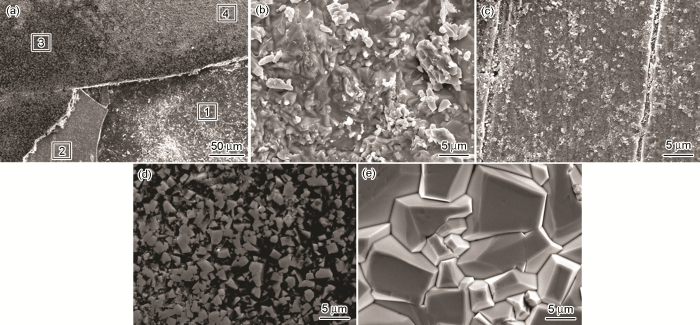

... 区域1、2均为氧化皮剥落处,两处氧化物形貌及Cr分布也存在较大差异.大量文献结果表明,氧化皮的剥落常发生在内/外层氧化物界面或内层氧化物/金属基体界面[15,23-25].从图4c可以看出区域2表面存在较多方向平行的划痕,可以确定这些划痕是氧化实验前的砂纸打磨预处理造成的.由此可知区域2的位置为试样的原始表面,它是在上层氧化物剥落后才暴露出来的.根据文献[10]提出的氧化理论,内外层氧化物在生长过程中是以试样的原始表面作为分界面的.因此,区域2氧化皮剥落位置位于金属的原始表面处,即内/外层氧化物分界面.区域1位置低于区域2,其氧化皮剥落应该发生在内层氧化物/金属基体界面. ...

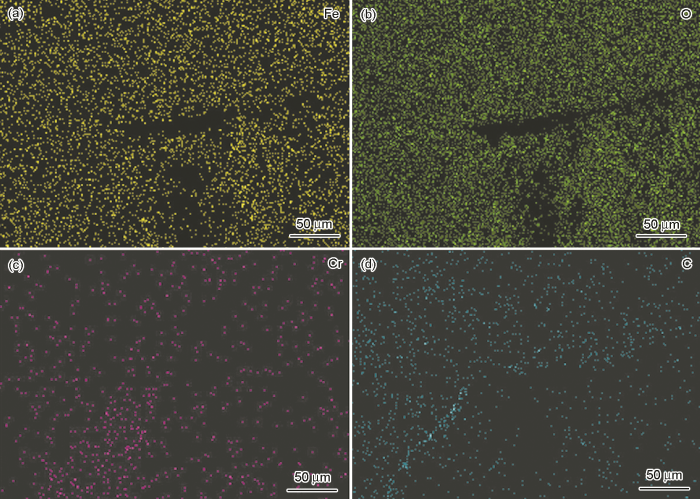

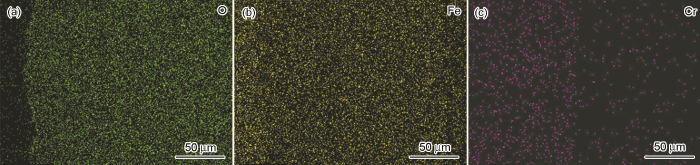

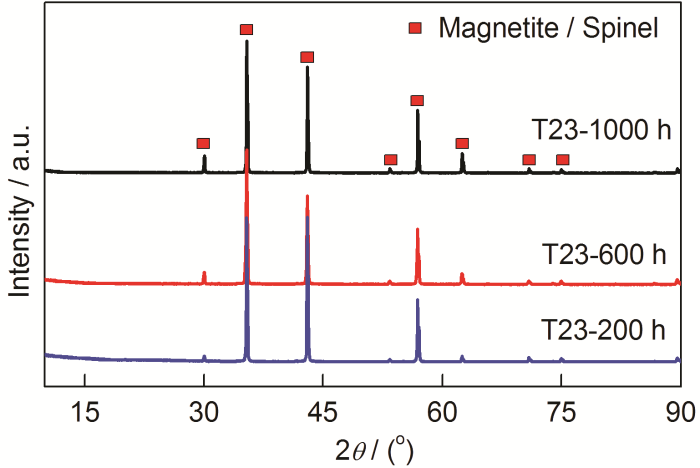

... 为进一步确定氧化膜中元素分布特点,对图7c区域进行了面扫描,图8为面扫描结果,氧化膜中元素分布特点与线扫描结果一致.值得注意的是,面扫描结果显示在试样的外层氧化膜中存在少量的Cr.文献[26]指出,600 ℃及以上温度时,随着温度的升高,Cr的扩散速率增大明显,而Fe元素扩散速率相对变化较小,因此会有少量Cr扩散进入外层氧化物中.同时,为了确定内外层氧化物类型,对200、600及1000 h试样进行了XRD物相分析.从图9可以看出,从短时到长时实验,氧化物的物相结构主要都为M3O4结构,结合成分扫描结果和以往文献结果[10,15,28],可以判断外层氧化物为Fe3O4,内层氧化物中含有大量尖晶石结构的Fe3-xCrxO4. ...

Corrosion of 9Cr steel in CO2 at intermediate temperature II: mechanism of carburization

2

2012

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

... 根据公式1,对T23的增重数据进行了拟合.结果如图2所示,可以看出:T23材料在650 ℃/25 MPa的高温s-CO2环境中氧化1000 h后的氧化动力学呈现立方规律,与文献[10,14,15]中提出的抛物线规律存在一定偏差.这是因为材料在高温s-CO2环境中不是单纯的氧化过程而是氧化和碳化相耦合的碳化腐蚀过程,碳化腐蚀过程容易生成碳化层,导致氧化层与基体之间的结合区脆化[11,19].在生长应力及热应力作用下更容易产生裂纹及剥落现象[20]. ...

Corrosion of 9Cr steel in CO2 at intermediate temperature III: modelling and simulation of void-induced duplex oxide growth

2

2012

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

... [12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

Oxidation and carburizing of FBR structural materials in carbon dioxide

1

2015

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

Comparative oxidation behaviour of Fe-9Cr steel in CO2 and H2O at 550 ℃: Detailed analysis of the inner oxide layer

2

2015

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

... 根据公式1,对T23的增重数据进行了拟合.结果如图2所示,可以看出:T23材料在650 ℃/25 MPa的高温s-CO2环境中氧化1000 h后的氧化动力学呈现立方规律,与文献[10,14,15]中提出的抛物线规律存在一定偏差.这是因为材料在高温s-CO2环境中不是单纯的氧化过程而是氧化和碳化相耦合的碳化腐蚀过程,碳化腐蚀过程容易生成碳化层,导致氧化层与基体之间的结合区脆化[11,19].在生长应力及热应力作用下更容易产生裂纹及剥落现象[20]. ...

Corrosion behavior of ferritic and ferritic-martensitic steels in supercritical carbon dioxide

4

2019

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

... 根据公式1,对T23的增重数据进行了拟合.结果如图2所示,可以看出:T23材料在650 ℃/25 MPa的高温s-CO2环境中氧化1000 h后的氧化动力学呈现立方规律,与文献[10,14,15]中提出的抛物线规律存在一定偏差.这是因为材料在高温s-CO2环境中不是单纯的氧化过程而是氧化和碳化相耦合的碳化腐蚀过程,碳化腐蚀过程容易生成碳化层,导致氧化层与基体之间的结合区脆化[11,19].在生长应力及热应力作用下更容易产生裂纹及剥落现象[20]. ...

... 区域1、2均为氧化皮剥落处,两处氧化物形貌及Cr分布也存在较大差异.大量文献结果表明,氧化皮的剥落常发生在内/外层氧化物界面或内层氧化物/金属基体界面[15,23-25].从图4c可以看出区域2表面存在较多方向平行的划痕,可以确定这些划痕是氧化实验前的砂纸打磨预处理造成的.由此可知区域2的位置为试样的原始表面,它是在上层氧化物剥落后才暴露出来的.根据文献[10]提出的氧化理论,内外层氧化物在生长过程中是以试样的原始表面作为分界面的.因此,区域2氧化皮剥落位置位于金属的原始表面处,即内/外层氧化物分界面.区域1位置低于区域2,其氧化皮剥落应该发生在内层氧化物/金属基体界面. ...

... 为进一步确定氧化膜中元素分布特点,对图7c区域进行了面扫描,图8为面扫描结果,氧化膜中元素分布特点与线扫描结果一致.值得注意的是,面扫描结果显示在试样的外层氧化膜中存在少量的Cr.文献[26]指出,600 ℃及以上温度时,随着温度的升高,Cr的扩散速率增大明显,而Fe元素扩散速率相对变化较小,因此会有少量Cr扩散进入外层氧化物中.同时,为了确定内外层氧化物类型,对200、600及1000 h试样进行了XRD物相分析.从图9可以看出,从短时到长时实验,氧化物的物相结构主要都为M3O4结构,结合成分扫描结果和以往文献结果[10,15,28],可以判断外层氧化物为Fe3O4,内层氧化物中含有大量尖晶石结构的Fe3-xCrxO4. ...

High-temperature oxidation of commercial alloys in supercritical CO2 and related power cycle environments

1

2018

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

Corrosion of 9-12Cr ferritic-martensitic steels in high-temperature CO2

1

2016

... Cr含量在2%~9%的低合金是电站用耐热钢体系的重要组成部分.T23钢是在2.25Cr-1Mo钢基础上开发的一种新型低合金高强度耐热钢.其综合性能优异,在火力发电行业得到了广泛应用[9].目前,对于铁素体耐热钢在高温s-CO2环境中的氧化性能研究主要针对T/P91、T/P92等9Cr-1Mo钢,对于T22、T23等2.25Cr钢的研究相对较少.Rouillard等[10-12]通过对T91钢在550 ℃/250bar 高温s-CO2环境下的实验研究,提出了孔洞诱导的双层氧化膜形成机理[10]和碳化腐蚀机理[11],并结合上述机理对T91钢的氧化过程进行了模拟计算[12].Furukawa等[13]针对T91等材料在400~600 ℃/25 MPa的高温s-CO2中开展了长达8000 h的实验研究.结果表明长时氧化后,外层Fe3O4氧化膜中出现了少量Fe2O3,材料碳化严重,碳化层深度达到了300 μm,但未发生氧化皮剥落.Martinelli等[14]详细对比分析了T91钢在550 ℃/250bar超临界水及高温s-CO2环境下形成的内层氧化物的组成特点.T91试样在高温s-CO2环境下形成的内层氧化物中含有碳化物而且内层具有更多孔洞.但两种环境下,内层氧化物的平均化学计量式均为Fe2.3Cr0.7O4.朱忠亮等[15]对比研究了P92和T22两种材料在超临界水 (550和600 ℃/25 MPa)、高温水蒸气 (550和600 ℃/15 MPa) 及高温s-CO2 (550和600 ℃/15 MPa) 不同环境下的抗氧化性能.结果表明,材料在高温s-CO2环境下的氧化增重最小.Oleksak等[16]研究了某2.25Cr钢在s-CO2 (20 MPa)、常压CO2、空气、常压CO2+O2+H2O及常压CO2+O2+H2O+SO2 5种温度均为550 ℃的不同介质中的氧化性能.结果表明该材料在空气中的氧化增重最大,在其它4种介质中的氧化增重差别较小,CO2中混入O2等其它介质对低Cr钢的氧化性能影响较小.Rouillard和Furukawa[17]研究了介质压力对T91、Mod.9Cr-1Mo两个钢种在高温s-CO2环境中氧化的影响,结果表明压力变化对材料的氧化增重速率没有明显影响,但材料碳化速率随压力增加而增大. ...

1

2010

... Wagner等[18]提出金属氧化速率受离子扩散控制时,氧化动力学符合抛物线规律,其拟合公式为: ...

1

2010

... Wagner等[18]提出金属氧化速率受离子扩散控制时,氧化动力学符合抛物线规律,其拟合公式为: ...

Corrosion and mechanical performance of grade 92 ferritic-martensitic steel after exposure to supercritical carbon dioxide

1

2020

... 根据公式1,对T23的增重数据进行了拟合.结果如图2所示,可以看出:T23材料在650 ℃/25 MPa的高温s-CO2环境中氧化1000 h后的氧化动力学呈现立方规律,与文献[10,14,15]中提出的抛物线规律存在一定偏差.这是因为材料在高温s-CO2环境中不是单纯的氧化过程而是氧化和碳化相耦合的碳化腐蚀过程,碳化腐蚀过程容易生成碳化层,导致氧化层与基体之间的结合区脆化[11,19].在生长应力及热应力作用下更容易产生裂纹及剥落现象[20]. ...

Oxidation induced stresses and some effects on the behavior of oxide films

1

1983

... 根据公式1,对T23的增重数据进行了拟合.结果如图2所示,可以看出:T23材料在650 ℃/25 MPa的高温s-CO2环境中氧化1000 h后的氧化动力学呈现立方规律,与文献[10,14,15]中提出的抛物线规律存在一定偏差.这是因为材料在高温s-CO2环境中不是单纯的氧化过程而是氧化和碳化相耦合的碳化腐蚀过程,碳化腐蚀过程容易生成碳化层,导致氧化层与基体之间的结合区脆化[11,19].在生长应力及热应力作用下更容易产生裂纹及剥落现象[20]. ...

Conditions for the initiation of oxide-scale cracking and spallation

2

1984

... 同时,T23钢在高温s-CO2介质中氧化皮的严重剥落还可能与T23材料自身较高的蠕变强度有关.Evans等[21]指出,氧化膜中储存的应变能W*达到一定数值时氧化膜才会产生裂纹或与基体发生分离进而剥落,而且材料在高温介质中常常也存在着蠕变过程,蠕变会使材料在氧化过程中产生的生长应力σi松弛变小.因此,蠕变强度高的材料因为蠕变小,所以氧化膜中产生的生长应力σi仍然较大.根据Evans等给出的W*的计算公式[21]可以看出,生长应力σi越大,材料中储存的应变能W*就越大,氧化膜越容易产生裂纹或与基体发生分离进而剥落.Osgerby等[22]对T22、T23试样在550 ℃的常压水蒸气、高压水蒸气和氩气/水蒸气混合气体3种介质下进行氧化研究表明,两种材料在相同的实验条件下只有T23出现了较为严重的氧化皮剥落现象.Osgerby等对于这一现象的解释也用到了上述观点. ...

... [21]可以看出,生长应力σi越大,材料中储存的应变能W*就越大,氧化膜越容易产生裂纹或与基体发生分离进而剥落.Osgerby等[22]对T22、T23试样在550 ℃的常压水蒸气、高压水蒸气和氩气/水蒸气混合气体3种介质下进行氧化研究表明,两种材料在相同的实验条件下只有T23出现了较为严重的氧化皮剥落现象.Osgerby等对于这一现象的解释也用到了上述观点. ...

Simulating steam oxidation of high temperature plant under laboratory conditions: practice and interpretation of data

1

2004

... 同时,T23钢在高温s-CO2介质中氧化皮的严重剥落还可能与T23材料自身较高的蠕变强度有关.Evans等[21]指出,氧化膜中储存的应变能W*达到一定数值时氧化膜才会产生裂纹或与基体发生分离进而剥落,而且材料在高温介质中常常也存在着蠕变过程,蠕变会使材料在氧化过程中产生的生长应力σi松弛变小.因此,蠕变强度高的材料因为蠕变小,所以氧化膜中产生的生长应力σi仍然较大.根据Evans等给出的W*的计算公式[21]可以看出,生长应力σi越大,材料中储存的应变能W*就越大,氧化膜越容易产生裂纹或与基体发生分离进而剥落.Osgerby等[22]对T22、T23试样在550 ℃的常压水蒸气、高压水蒸气和氩气/水蒸气混合气体3种介质下进行氧化研究表明,两种材料在相同的实验条件下只有T23出现了较为严重的氧化皮剥落现象.Osgerby等对于这一现象的解释也用到了上述观点. ...

The role of dissolved oxygen in supercritical water in the oxidation of ferritic–martensitic steel

2

2016

... 氧化皮的剥落会使试样的增重测量结果变小.同时氧化皮的剥落会重新暴露出金属基体,由于缺乏氧化膜的保护,试样的氧化增重在短时内会加快.另外,文献[23]指出,氧化膜中存在的裂纹和孔洞会影响Fe离子及H2O、O2、CO2等氧化剂的扩散速率.最终,在上述影响因素的综合作用下,T23材料的氧化动力学呈现立方规律. ...

... 区域1、2均为氧化皮剥落处,两处氧化物形貌及Cr分布也存在较大差异.大量文献结果表明,氧化皮的剥落常发生在内/外层氧化物界面或内层氧化物/金属基体界面[15,23-25].从图4c可以看出区域2表面存在较多方向平行的划痕,可以确定这些划痕是氧化实验前的砂纸打磨预处理造成的.由此可知区域2的位置为试样的原始表面,它是在上层氧化物剥落后才暴露出来的.根据文献[10]提出的氧化理论,内外层氧化物在生长过程中是以试样的原始表面作为分界面的.因此,区域2氧化皮剥落位置位于金属的原始表面处,即内/外层氧化物分界面.区域1位置低于区域2,其氧化皮剥落应该发生在内层氧化物/金属基体界面. ...

Steam-side scale morphologies associated with scale exfoliation from ferritic steel T22

0

2013

The characteristic of oxide scales on T91 tube after long-term service in an ultra-supercritical coal power plant

1

2012

... 区域1、2均为氧化皮剥落处,两处氧化物形貌及Cr分布也存在较大差异.大量文献结果表明,氧化皮的剥落常发生在内/外层氧化物界面或内层氧化物/金属基体界面[15,23-25].从图4c可以看出区域2表面存在较多方向平行的划痕,可以确定这些划痕是氧化实验前的砂纸打磨预处理造成的.由此可知区域2的位置为试样的原始表面,它是在上层氧化物剥落后才暴露出来的.根据文献[10]提出的氧化理论,内外层氧化物在生长过程中是以试样的原始表面作为分界面的.因此,区域2氧化皮剥落位置位于金属的原始表面处,即内/外层氧化物分界面.区域1位置低于区域2,其氧化皮剥落应该发生在内层氧化物/金属基体界面. ...

The oxidation of industrial FeCrMo steel

2

2000

... 在区域1、2两处发生氧化皮分离剥落后,试样仍处于实验周期内,其氧化过程仍在进行.基体中的Fe将不断向外扩散,与环境中的CO2反应生成富Fe氧化物.内层尖晶石结构的铁铬氧化物对Fe离子的向外扩散具有一定的阻碍作用,从而可以减少富Fe氧化物的生成速率[26,27].区域1由于缺乏内层氧化膜的保护,表面生成了大量的富Fe氧化物,覆盖住了之前暴露出的内层氧化物/金属基体界面 (富Cr).而区域2由于内层氧化膜的存在,在暴露出的内/外层氧化物界面即试样原始表面 (富Cr) 只生成了极少量的富Fe氧化物.所以区域1、2两处氧化物形貌及元素分布存在较大差异. ...

... 为进一步确定氧化膜中元素分布特点,对图7c区域进行了面扫描,图8为面扫描结果,氧化膜中元素分布特点与线扫描结果一致.值得注意的是,面扫描结果显示在试样的外层氧化膜中存在少量的Cr.文献[26]指出,600 ℃及以上温度时,随着温度的升高,Cr的扩散速率增大明显,而Fe元素扩散速率相对变化较小,因此会有少量Cr扩散进入外层氧化物中.同时,为了确定内外层氧化物类型,对200、600及1000 h试样进行了XRD物相分析.从图9可以看出,从短时到长时实验,氧化物的物相结构主要都为M3O4结构,结合成分扫描结果和以往文献结果[10,15,28],可以判断外层氧化物为Fe3O4,内层氧化物中含有大量尖晶石结构的Fe3-xCrxO4. ...

Influence of temperature on the oxidation behaviour of a ferritic-martensitic steel in supercritical water

1

2016

... 在区域1、2两处发生氧化皮分离剥落后,试样仍处于实验周期内,其氧化过程仍在进行.基体中的Fe将不断向外扩散,与环境中的CO2反应生成富Fe氧化物.内层尖晶石结构的铁铬氧化物对Fe离子的向外扩散具有一定的阻碍作用,从而可以减少富Fe氧化物的生成速率[26,27].区域1由于缺乏内层氧化膜的保护,表面生成了大量的富Fe氧化物,覆盖住了之前暴露出的内层氧化物/金属基体界面 (富Cr).而区域2由于内层氧化膜的存在,在暴露出的内/外层氧化物界面即试样原始表面 (富Cr) 只生成了极少量的富Fe氧化物.所以区域1、2两处氧化物形貌及元素分布存在较大差异. ...

Corrosion behavior of different metallic materials in supercritical carbon dioxide at 550 ℃ and 250 bars

1

2011

... 为进一步确定氧化膜中元素分布特点,对图7c区域进行了面扫描,图8为面扫描结果,氧化膜中元素分布特点与线扫描结果一致.值得注意的是,面扫描结果显示在试样的外层氧化膜中存在少量的Cr.文献[26]指出,600 ℃及以上温度时,随着温度的升高,Cr的扩散速率增大明显,而Fe元素扩散速率相对变化较小,因此会有少量Cr扩散进入外层氧化物中.同时,为了确定内外层氧化物类型,对200、600及1000 h试样进行了XRD物相分析.从图9可以看出,从短时到长时实验,氧化物的物相结构主要都为M3O4结构,结合成分扫描结果和以往文献结果[10,15,28],可以判断外层氧化物为Fe3O4,内层氧化物中含有大量尖晶石结构的Fe3-xCrxO4. ...