目前,关于不锈钢氢脆的研究大部分集中在加工工艺对氢脆的影响,系统地研究充氢参数对氢脆敏感性的影响较少,而且具体的作用机制尚未明确。另外,H是在钢铁中扩散速度最快的元素,其原子半径最小,在低温区仍有很强的扩散能力,用传统能谱法很难检测出H的存在。Tarzimoghadam等[4]将充氢样品浸入4.3 mmol/L Ag[K(CN)2]溶液中1 h,并利用金属表面原子氢的特殊活性将Ag+还原为Ag,然而Ag[K(CN)2]溶液有剧毒性。Li等[5]分析了材料内裂纹扩展模式以及H的分布。Fan等[6]利用三维原子探针显微分析法检测了H在残余奥氏体中的分布。Chen等[7]利用低温原子探针观察到了具有特定微观结构特征的钢中的H。但这些高端设备使用成本高,实验条件要求高,纳米针状样品制作条件苛刻。本文以Cr15铁素体不锈钢和304奥氏体不锈钢为研究对象,通过一系列实验研究不同充氢时间、不同充氢电流密度以及晶体结构对不锈钢抗氢脆性能的影响,通过飞行时间二次离子质谱仪 (TOF-SIMS) 成功检测到H的分布,为氢脆机理的深入研究提供有力的证据,同时为设计抗氢脆不锈钢提供理论支持。

1 实验方法

1.1 实验材料

本实验主要是以0.8 mm厚退火态Cr15铁素体不锈钢和0.8 mm厚固溶态304奥氏体不锈钢为研究对象,两种实验钢均由太钢提供,化学成分如表1所示。

表1 实验用钢的化学成分

Table 1

| Steel | C | Si | Mn | P | S | V | Cr | Ni | Fe |

|---|---|---|---|---|---|---|---|---|---|

| Cr15 | 0.015 | 0.6 | 0.4 | 0.005 | 0.004 | 0.2 | 15.2 | --- | Bal. |

| 304 | 0.04 | 0.4 | 1.14 | 0.026 | 0.002 | --- | 18.24 | 8 | Bal. |

1.2 不同充氢参数实验

图1

图1

室温拉伸试样尺寸

Fig.1

Dimentions of specimen for tensile test at room temperature (unit: mm)

图2

设计4组充氢参数:未充氢,记为A;充氢电流密度为10 mA/cm2,充氢时间为24 h,记为B;充氢电流密度为10 mA/cm2,充氢时间为48 h,记为C;充氢电流密度为20 mA/cm2,充氢时间为24 h,记为D。其中A,B和C可以对比不同充氢时间对氢脆敏感性的影响;A,B和D可以对比不同充氢密度对氢脆敏感性的影响。

1.3 两种不同晶体结构钢的对比实验

铁素体不锈钢具有bcc晶体结构,而奥氏体不锈钢的晶体结构为fcc。为了比较两种晶体结构对氢脆敏感性的影响,设计304奥氏体不锈钢与Cr15铁素体不锈钢进行氢脆敏感性的比较实验。

充氢装置和电解液同上,参考上述Cr15铁素体不锈钢的充氢电流密度10 mA/cm2,充氢时间24 h对304奥氏体不锈钢进行电化学充氢,比较两种晶体结构材料的氢脆敏感性。随后对304奥氏体不锈钢继续增大充氢参数,研究其氢脆敏感性的变化规律。设计3组参数:(1) 充氢电流密度为20 mA/cm2,时间24 h;(2) 充氢电流密度为50 mA/cm2,时间48 h;(3) 充氢电流密度为100 mA/cm2,时间96 h。

所有样品均采用标准金相技术进行研磨和抛光,并用配备在场发射扫描电子显微镜 (FE-SEM,Tescan Mira 3) 上的电子背散射衍射仪 (EBSD,Oxford) 进行检测。在25 V电压和-30 ℃条件下,采用5% (体积分数) 高氯酸溶液和95% (体积分数) 无水乙醇的混合溶液对每个试样的法向-轧制方向横截面进行60 s的电解抛光。EBSD数据用HKL-Channel软件分析。此外,还利用Smartlab X射线衍射仪 (XRD) 对材料的物相进行检测。采用电子万能试验机 (DNS 200) 测定充氢前后试样的室温拉伸强度和延伸率,采用3个重复样本计算平均值。用FE-SEM对断口形貌进行表征。用安装在Gallium FIB-SEM系统 (S8000G) 上的TOF-SIMS,在1nA电子束和30 kV电压下,对充氢后样品中的H分布进行检测。

2 结果与讨论

2.1 实验钢微观组织

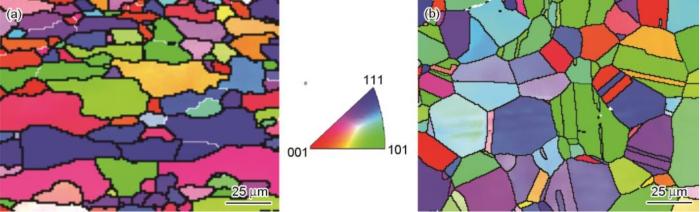

图3

图3

Cr15不锈钢和304奥氏体不锈钢的IPF图

Fig.3

IPF maps of Cr15 (a) and 304 (b) stainless steels

图4

图4

Cr15不锈钢和304不锈钢的XRD谱

Fig.4

XRD patterns of Cr15 (a) and 304 (b) stainless steels

2.2 不同充氢参数对Cr15实验钢氢脆敏感性的影响

表2 充氢前后Cr15不锈钢钢拉伸实验结果

Table 2

| Sample | Rel / MPa | Rm / MPa | A / % | IHE (δ) / % | |

|---|---|---|---|---|---|

| A | H-free | 320 | 470 | 32 | --- |

| B | 10 mA/cm2, 24 h | 355 | 490 | 16 | 50.0 |

| C | 10 mA/cm2, 48h | 375 | 500 | 12 | 62.5 |

| D | 20 mA/cm2, 24 h | 350 | 495 | 14 | 56.2 |

图5

图5

不同充氢条件下Cr15不锈钢力学性能的变化

Fig.5

Effects of hydrogen-charging time (a) and current density (b) on strength and elongation of Cr15 stainless steel

根据美国NASA8-30744判定合金氢损伤程度标准[11]:当IHE(δ)>50%时,为极度氢损伤;当IHE(δ)> 25%时,为严重氢损伤;当IHE(δ)>10%时,为发生氢损伤;当IHE(δ)<10%时,为低氢损伤。本文中实验钢在电化学充氢后的IHE(δ) 均大于50%,所以均发生了极度氢损伤。

钢充氢后发生氢损伤,其塑性的降低有多方面的原因。一是扩散进入金属内部的H降低了金属原子之间的结合力;二是聚集的H会结合成H2或与金属形成氢化物,体积变化导致产生附加应力;三是H的吸附使金属的表面能降低,从而使裂纹易于形核和扩展。根据不锈钢中普遍认同的氢脆机制-氢增强局部塑性机制 (HELP):在拉应力状态下,材料内部产生大量位错,积聚的H降低了位错运动的阻力,导致位错迁移率增加,同时可能促进局部滑移,产生局部塑性变形,从而导致材料过早失效。此外,位错作为氢陷阱捕捉H,在位错运动的同时携带着H进行扩散,又在一定程度上促进了氢扩散[9]。

图6为4组Cr15不锈钢试样拉伸后断口的SEM像。可以看出,未充氢试样的拉伸断口由大量的韧窝组成 (图6a),尺寸比较均匀,且较深,为典型的韧性断口;充氢24 h的试样断口大部分表现为解理断裂;充氢48 h的试样断口完全呈大片的撕裂状,表现为明显的脆性断裂特征[12],并出现裂纹 (图6c)。由此可见,随着充氢时间的延长,实验钢的氢损伤程度增加,由韧性断裂逐渐变为脆性断裂。电流密度为20 mA/cm2的充氢试样断口也主要为解理状,几乎看不到韧窝,有明显的裂纹[13] (图6d),且能看出虽然仍以穿晶准解理断裂为主,但出现部分沿晶断裂。随着充氢电流密度的增加,Cr15实验钢的氢损伤程度增加,由韧性断裂逐渐变为脆性断裂,断裂模式由穿晶断裂逐渐变为沿晶断裂,这是因为H在晶界处富集,故晶界上氢浓度较高,达到一定浓度后,会导致沿晶断裂[14]。

图6

图6

不同充氢参数下Cr15不锈钢试样拉伸断口形貌

Fig.6

Fracture morphologies of Cr15 stainless steel before (a) and after hydrogen charging at 10 mA/cm2 for 24 h (b) and 48 h (c), and at 20 mA/cm2 for 24 h (d)

图7

图7

充氢后Cr15不锈钢表面氢分布

Fig.7

Surface distribution of hydrogen on Cr15 stainless steel after hydrogen charging

2.3 不同晶体结构对氢脆敏感性的影响

对4组电化学充氢前后的304奥氏体不锈钢进行拉伸实验,结果如表3。可见,随着充氢电流密度的增大和充氢时间的延长,实验钢的A逐渐降低,氢脆敏感性逐渐升高,但幅度很低,在50 mA/cm2、48 h充氢后继续增加参数幅度,氢脆敏感性不再发生变化。根据NASA8-30744判定合金氢损伤程度标准,当IHE (δ)>10%时,发生氢损伤。本实验钢只有在电流密度50 mA/cm2下充氢48 h 后才发生轻微损伤。

表3 充氢前后304不锈钢拉伸实验结果

Table 3

| Condition | A / % | IHE(δ) / % |

|---|---|---|

| H-free | 56 | --- |

| 20 mA/cm2, 24 h | 52 | 7.14 |

| 50 mA/cm2, 48 h | 50 | 10.71 |

| 100 mA/cm2, 96 h | 50 | 10.71 |

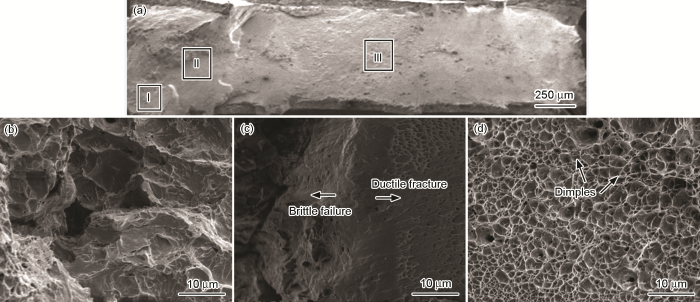

其中,D为氢扩散系数,t为充氢时间。按H在奥氏体不锈钢中的扩散系数为10-16 m2·s-1,在铁素体钢中的为10-12 m2·s-1,经过粗略计算,铁素体不锈钢充氢24 h的氢扩散深度为0.42 mm,奥氏体不锈钢充氢24 h的氢扩散深度为4.16×10-3 mm。图8和9分别为充氢后两种实验钢在电流密度为20 mA/cm2条件下,充氢24 h后周边区域与中心区域的断口形貌。试样厚度只有0.8 mm,可看出铁素体不锈钢充氢后H可以渗透整个试样。图8为Cr15铁素体不锈钢的断口形貌,图8a为断口全貌,图8b~c分别对应图8a中框选的位置,可以看到3个位置处均为脆性断裂。图9为304奥氏体不锈钢的断口形貌,可以看到奥氏体不锈钢仅仅表面发生脆性断裂,中心区域仍为韧性断裂,能明显看到脆性断裂和韧性断裂的过渡形貌 (图10c)。

图8

图8

充氢后Cr15铁素体不锈钢断口形貌

Fig.8

Fracture morphologies of Cr15 stainless steel after hydrogen charging: general view (a) and enlarged views in the corner (I) (b), transition zone (II) (c) and center (III) (d)

图9

图9

充氢后304奥氏体不锈钢断口形貌

Fig.9

Fracture morphologies of 304 stainless steel after hydrogen charging: general view (a) and enlarged views in the corner (I) (b), transition zone (II) (c) and center (III) (d)

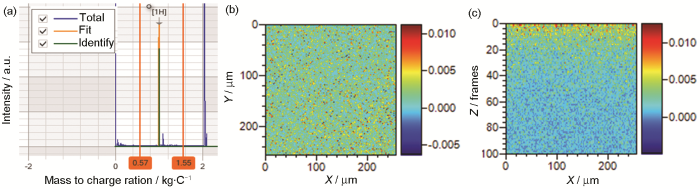

图10

图10

电化学充氢后304不锈钢中H的分布

Fig.10

Hydrogen distribution in 304 stainless steel after electrochemical hydrogen charging: (a) mass spectrum of hydrogen, (b) mappings of the top surface, (c) mappings of cross section

为了更直观地观察到H的分布,通过TOF-SIMS对在电流密度20 mA/cm2下充氢24 h的304奥氏体不锈钢试样进行了检测,检测结果如图10所示。

3 结论

(1) 随着充氢时间的延长,充氢电流密度增大,铁素体不锈钢塑性显著降低,氢脆敏感性升高,断裂类型由韧性断裂变为脆性断裂。

(2) 在相同条件下,奥氏体不锈钢充氢后塑性稍有降低,即使充氢参数增大,塑性降低幅度也很小,且脆断仅发生在试样表面。即奥氏体不锈钢比铁素体不锈钢氢脆敏感性低,抗氢脆性能较好。

(3) 电化学充氢后,H大部分分布在试样表面,随深度增加而逐渐减少,钢中晶界可能作为氢陷阱起捕捉H作用。

参考文献

Hydrogen environment embrittlement of stable austenitic steels

[J].

On the physical differences between tensile testing of type 304 and 316 austenitic stainless steels with internal hydrogen and in external hydrogen

[J].

Hydrogen embrittlement behavior of 430 and 445NF ferritic stainless steels

[J].

Multi-scale and spatially resolved hydrogen mapping in a Ni-Nb model alloy reveals the role of the δ phase in hydrogen embrittlement of alloy 718

[J].

Failure mechanism transition of hydrogen embrittlement in AISI 304 K-TIG weld metal under tensile loading

[J].

The role of reversed austenite in hydrogen embrittlement fracture of S41500 martensitic stainless steel

[J].

Observation of hydrogen trapping at dislocations, grain boundaries, and precipitates

[J].

An investigation into the hydrogen embrittlement mechanism in the 3rd Generation advanced high strength automotive steels employing TRIP effect

[D].

基于TRIP效应的第3代先进高强汽车用钢氢脆机制的研究

[D].

Effect of retained austenite stability and morphology on the hydrogen embrittlement susceptibility in quenching and partitioning treated steels

[J].

Plasticity comparison of 304L austenitic stainless steel before and after electrochemical hydrogen charging

[J].

电化学充氢前后304L奥氏体不锈钢的塑性对比

[J].

Effect of microstructure on hydrogen embrittlement of various stainless steels

[J].

Formation of intermetallics and its effect on microstructure and mechanical properties of 27Cr-4Mo-2Ni super ferritic steels

[J].

Effect of hydrogen and strain-induced martensite on mechanical properties of AISI 304 stainless steel

[J].

Microstructural aspects upon hydrogen environment embrittlement of various bcc steels

[J].

Hydrogen-assisted failure in Ni-based superalloy 718 studied under in situ hydrogen charging: The role of localized deformation in crack propagation

[J].