添加缓蚀剂是各油田最常用的防腐方法之一。目前,室内研究缓蚀剂对腐蚀问题的抑制作用,多局限于单相水介质中,关于两相界面处缓蚀剂作用效果的研究较少[8,9]。研究表明[10],由于缓蚀剂的结构和组成不同,油水两相体系中缓蚀剂的作用机理与单相水介质中存在较大差异。Choi等[11,12]利用旋转圆柱电极研究了缓蚀剂对油水两相界面腐蚀的作用效果,其结果表明,添加缓蚀剂可有效减缓界面处的局部腐蚀。另一方面,刘小武等[13,14]通过失重实验和比色法研究发现原油影响水相内缓蚀剂在金属表面的吸附过程,对不同的缓蚀剂的影响程度存在差异。赵景茂等[15]通过缓蚀剂浓度测定发现,含有缓蚀剂的水溶液与原油混合之后,水溶型缓蚀剂大部分存于水相,油溶型缓蚀剂几乎全部存于油相。刘烈炜等[16]发现溶液中油相比例的增大会增强多数缓蚀剂的缓蚀效果,但是油相的存在减弱了原缓蚀剂的的缓蚀率。文献[17]发现当碳钢表面从水润湿型变成油润湿型时会导致缓蚀剂的缓蚀效果加强。总的来说,缓蚀剂选用和应用不当,可能严重影响其有效性,从而引起管道严重的内腐蚀问题[18]。本文通过高温高压反应釜浸泡实验并结合电化学实验对X65管线钢在油水界面处的腐蚀行为及缓蚀剂在油水界面处的作用效果进行了研究,以期为石油化工等行业的防腐工作提供技术支持。

1 实验方法

实验材料选用X65管线钢,其化学成分 (质量分数,%) 为:C 0.04,Si 0.2,Mn 1.5,P 0.011,S 0.003,Mo 0.02,Fe余量。实验前用水磨砂纸将试样测试表面逐级打磨至800#,随后用去离子水清洗,丙酮除油,乙醇干燥后备用。实验溶液为模拟采出液和0号柴油以1∶1体积比组成的油水分层介质,模拟采出液用去离子水和分析纯化学试剂配制而成,其组分 (mg/L) 为:Na+ 26231,Mg2+ 1920,Ca2+ 2747,K+ 644,Cl- 35297,SO42- 197,HCO3- 19。柴油为市售标准0号轻质柴油。实验选用两种缓蚀剂:水溶性缓蚀剂,十七烯基胺乙基咪唑啉季铵盐 (代号OAI) 和油溶性缓蚀剂癸硫醇 (10SH),其分子结构如图1所示。实验过程中将缓蚀剂加入到水相中,待搅拌均匀后再添加油相。

图1

图1

十七烯基胺乙基咪唑啉季铵盐和癸硫醇的结构

Fig.1

Structural of seventeen alkenyl amide ethyl imidazoline quaternary ammonium salt (a) and decyl mercaptan (b)

腐蚀模拟实验在高温高压反应釜中进行,实验温度为60 ℃,实验过程中始终通入CO2使CO2分压维持在0.9 MPa。实验时间为3 d,所用X65钢规格为50 mm×13 mm×3 mm,试样位于油水界面处,并保证处于水相和油相的面积相等。实验前对挂片试样进行称重,并测量计算有效腐蚀区域的表面积,称重时使用精度为0.0001 g的分析天平,表面积的计算精确到1%。通过对比实验前后试样的宏观和微观形貌变化,确定腐蚀的类型,并采用失重法计算腐蚀速率及缓蚀率。

电化学测试在高温高压反应釜中进行,实验温度为60 ℃,实验过程中始终通入CO2使CO2分压维持在0.9 MPa。电化学测试系统由电化学工作站 (Gamry Interface 1000)、电解池和三电极体系组成。工作电极为X65钢,辅助电极为铂电极,参比电极为高温高压Ag/AgCl (0.1 mol/L KCl) 电极。工作电极面积为3 cm2,位于油水界面处,并保证处于水相和油相的面积相等。测试时先监控开路电位,待开路电位稳定后再进行测量。动电位极化曲线测试电位范围:-350~400 mV vs OCP,扫描速率0.5 mV/s。电化学阻抗谱测试频率范围为105~10-2 Hz,阻抗测量信号幅值为10 mV正弦波,阻抗谱数据通过ZSIMPWIN软件进行等效电路拟合分析。利用JSM-6510A扫描电镜 (SEM) 观察腐蚀产物的微观形貌,使用TTR3 X射线衍射仪 (XRD) 分析腐蚀产物成分,使用LEXT OLS4000激光共聚焦电子显微镜观察腐蚀后金属表面腐蚀形态。

2 结果与讨论

2.1 腐蚀失重实验

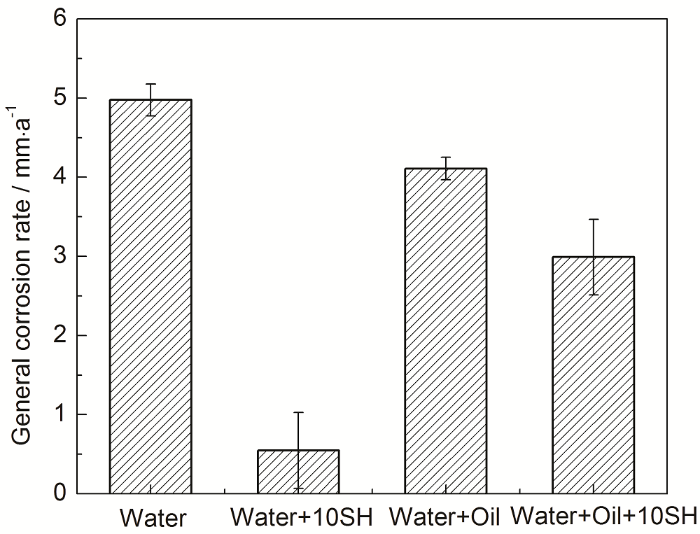

温度为60 ℃,CO2分压为0.9 MPa的条件下,X65钢在不同腐蚀介质中的失重分析结果如图2所示。模拟水溶液中X65钢的腐蚀速率较高,可达4.978 mm/a,添加100 mg/L癸硫醇缓蚀剂后,腐蚀速率降为0.549 mm/a,缓蚀效率为89%;X65钢在油水分层介质中水区的腐蚀速率为4.109 mm/a,在两相介质中添加100 mg/L癸硫醇后,水区腐蚀速率为2.99 mm/a,虽然比油水两相未添加缓蚀剂条件下有所降低,但仍然高于添加缓蚀剂的模拟水溶液,说明添加油溶性缓蚀剂虽然在一定程度上能降低X65钢在油水两相介质中的腐蚀速率,但和单相模拟水溶液相比,油相的存在大幅度降低了油溶性缓蚀剂癸硫醇的作用效果。

图2

图2

X65钢在不同腐蚀介质中的腐蚀速率

Fig.2

Corrosion rates of X65 steel in different corrosive medium

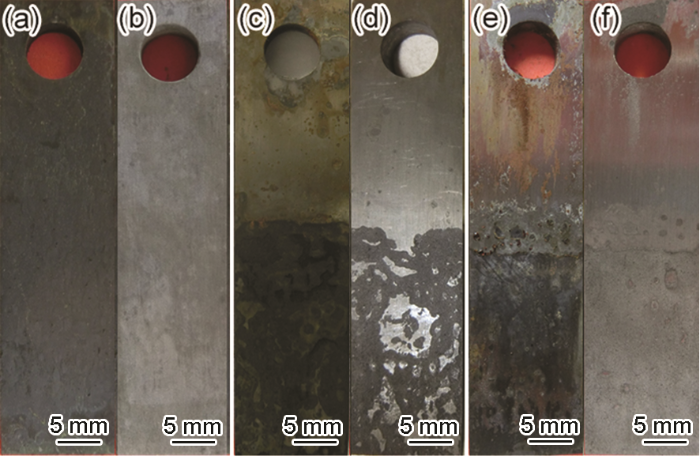

在不同介质中浸泡3 d后的X65钢宏观腐蚀形貌如图3所示。可以看出,X65钢在模拟水溶液中发生均匀腐蚀;在油水分层介质中,油相区的试样表面较为光亮,腐蚀比较轻微,只在局部区域出现微弱点蚀,说明烷烃分子在金属表面的吸附很好地保护了基体免遭腐蚀,同时油相中掺杂的水滴在静止状态下优先润湿试样,在表面发生轻微点蚀。而界面与水区则发生了较为严重的腐蚀,点蚀坑直径较大,点蚀密集区形成台地状腐蚀。在添加100 mg/L癸硫醇缓蚀剂的油水分层介质中,油相区的试样表面仍然较为光亮,腐蚀极轻微;水相区的试样发生了均匀腐蚀,表明水相中分配的缓蚀剂浓度较低,未能起到保护作用。而值得注意的是,在油水两相界面区域,X65钢表面存在一狭长腐蚀沟槽,其局部放大形貌如图4所示,利用激光共聚焦显微镜对腐蚀沟槽进行深度测量,其纵向腐蚀速率可达6.18 mm/a。

图3

图3

X65钢在不同介质中浸泡3 d后的宏观腐蚀形貌

Fig.3

Macroscopic corrosion morphologies of X65 steel in different medium after immersion for 3 d: (a) water, before pickling; (b) water, after pickling; (c) water+ oil, before pickling; (d) water+oil, after pickling; (e) water+oil+100 mg/L 10SH, before pickling; (f) water+oil+100 mg/L 10SH, after pickling

图4

图4

X65钢在加入100 mg/L癸硫醇的油水两相界面区域腐蚀沟槽形貌

Fig.4

Enlarged morphologies of corrosion groove of X65 steel in oil-water interface region with 100 mg/L decyl mercaptan: (a) macro corrosion morphology, (b) micro corrosion morphologies 3D profile, (c) depth curve of guttering corrosion

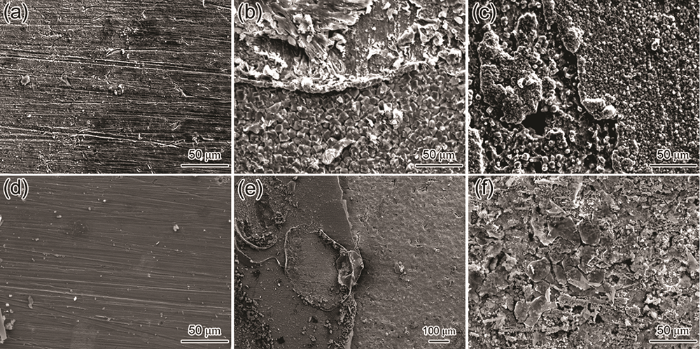

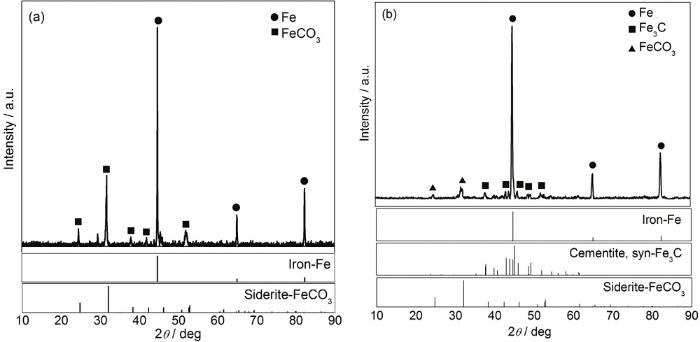

利用SEM和XRD对X65钢表面腐蚀产物膜进行研究,其表面微观形貌如图5所示,腐蚀产物成分分析结果如图6所示。在未添加缓蚀剂的油水分层介质中,完全处于油相区的X65钢基本不发生腐蚀,表面划痕仍清晰可见,水相区内发生了比较严重的腐蚀,表面腐蚀产物为典型方解石结构的FeCO3晶体堆垛,且腐蚀产物膜疏松多孔;在油水界面处X65钢发生了局部腐蚀,近油相区表面覆盖一层腐蚀产物膜,近水相区表面为FeCO3晶体堆垛。添加100 mg/L癸硫醇缓蚀剂后,油相区内X65钢表面平整未发生腐蚀;油水界面处X65钢发生局部腐蚀,近油相一侧表面覆盖一层保护膜;水相区内X65钢表面腐蚀产物为FeCO3及片状Fe3C,Fe3C可能是X65钢中的铁素体和渗碳体构成蚀微电池,铁素体电位较高作为阳极被溶解后遗留下来的产物,其覆盖的区域电位较高,构成腐蚀电池的阴极区,与碳钢基体形成电偶腐蚀[19]。以上结果表明癸硫醇缓蚀剂在水相、两相界面区域的作用效果均较差。

图5

图5

X65钢表面不同区域的微观形貌

Fig.5

Micro morphologies of different areas of X65 steel: (a) 0 mg/L, in oil region; (b) 0 mg/L, at the oil-water interface; (c) 0 mg/L, in water region; (d) 100 mg/L, in oil region; (e) 100 mg/L, at the oil-water interface; (f) 100 mg/L, in water region

图6

图6

X65钢在水相中的腐蚀产物膜XRD谱

Fig.6

XRD spectra of corrosion product film of carbon steel in aqueous phase: (a) in oil-water stratified medium, (b) in the oil-water stratified medium with 100 mg/L decyl mercaptan

2.2 动电位极化曲线分析

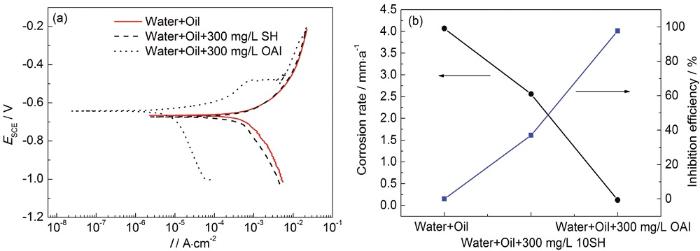

从以上结果可以得到油溶性缓蚀剂癸硫醇在油水分层介质中的作用效果并不理想,作为对比,引入水溶性缓蚀剂十七烯基胺乙基咪唑啉季铵盐 (OAI)。温度为60 ℃,CO2分压为0.9 MPa的条件下,X65钢在加入不同种类缓蚀剂的油水分层介质中的动电位极化曲线测试结果如图7a所示。如图所示,加入300 mg/L癸硫醇缓蚀剂对阴阳极极化没有明显的影响,而加入300 mg/L OAI缓蚀剂后自腐蚀电位正移,自腐蚀电流密度显著减小。利用Tafel曲线外推法,得到对应条件的自腐蚀电流密度,进一步计算得到对应缓蚀剂的缓蚀效率,结果如图8b所示。在油水两相分离介质中加入300 mg/L癸硫醇缓蚀剂后,经计算癸硫醇的缓蚀率为37.72%,保护效果较差;而加入300 mg/L OAI缓蚀剂后,腐蚀速率显著降低,缓蚀率高达98.85%。可见,在油水分层介质中加入水溶性缓蚀剂十七烯基胺乙基咪唑啉季铵盐的缓蚀效果优于油溶性缓蚀剂癸硫醇,油相的存在对油溶性缓蚀剂有显著的影响。

图7

图7

X65钢在加入不同缓蚀剂的油水分层介质中的电化学测试结果

Fig.7

Electrochemical test results of X65 steel in oil-water stratified medium with different corrosion inhibitors: (a) potentiodynamic polarization curve, (b) corrosion inhibition efficiency

图8

图8

X65钢在加入不同缓蚀剂的油水分层介质中的电化学阻抗谱

Fig.8

EIS results of X65 steel in oil-water stratified medium with different corrosion inhibitors: (a) oil-water stratified medium, (b) oil-water stratified medium with 300 mg/L decyl mercaptan, (c) oil-water stratified medium with 300 mg/L seventeen alkenyl amide ethyl imidazoline quaternary ammonium salt

2.3 电化学阻抗分析

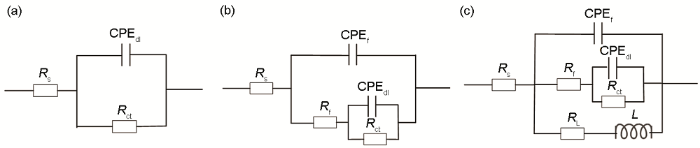

60 ℃,CO2分压为0.9 MPa的条件下,对X65钢在加入不同种类缓蚀剂的油水分层介质中进行阻抗谱测试。从图8a中可以看出,未添加缓蚀剂时,阻抗谱在起始阶段存在3个时间常数,由高频容抗弧、中低频感抗弧和低频的容抗弧组成,感抗弧的出现与界面处烷烃分子的脱附有关,随着反应的进行,感抗弧消失,变为双容抗弧,且阻抗弧也逐渐变小,猜测是由于试样表面刚开始覆盖的油膜发生较剧烈的烷烃分子脱附过程,随后吸附的有机分子逐渐被水分子取代,感抗逐渐消失。前期油膜润湿,阻抗较大,随后由于静止状态下碳钢表面表现为亲水性,试样表面逐渐被水润湿,阻抗随着时间的推移不断减小,直至形成较完整的腐蚀产物膜,阻抗弧趋于稳定,不再缩小。

从图8b中可以看出,在添加300 mg/L癸硫醇的油水分层介质中,与空白组进行对比,从反应开始到体系阻抗稳定,其阻抗值均较小,该结果与挂片失重结果一致,即油溶性缓蚀剂癸硫醇在油水两相介质中基本起不到缓蚀作用。

从图8c中可以看出,在添加300 mg/L OAI缓蚀剂的油水分层介质中,相较于空白组,阻抗弧明显增大,表明该缓蚀剂在两相介质中缓蚀效果较好。同时,随着时间的推移,阻抗弧呈现先减小后增大的趋势,猜测是由于浸泡初期,缓蚀剂分子与烷烃分子具有一定的协同作用,缓蚀效果良好,随着时间的推移,部分烷烃分子逐渐被水分子取代,缓蚀效果有所降低,到腐蚀后期,由于腐蚀产物膜的生成,致密性保护性变好,导致腐蚀控制过程有由活化控制向扩散控制转变的趋势,阻抗弧又有所增大。

图9

图9

EIS等效电路图

Fig.9

Equivalent circuit used for fitting the EIS results: (a) single capacitive reactance, (b) double capacitive reactance, (c) capacitive reactance+inductive reactance+capacitive reactance

表1 等效电路各参数值

Table 1

| Condition | Rs / Ω·cm2 | CPEfilm | Rf / Ω·cm2 | CPEdl | Rct / Ω·cm2 | RL / Ω·cm2 | L / H | |||

|---|---|---|---|---|---|---|---|---|---|---|

| Variety | t / h | Y1 / S· | n1 | Y2 / S· | n2 | |||||

| Blank | 1 | 4.005 | 767.1 | 0.778 | 28.30 | 4640 | 1.000 | 19.09 | 58.36 | 7.363 |

| 3 | 4.575 | 1901 | 0.861 | 17.25 | 11710 | 1.000 | 7.534 | 52.77 | 5.754 | |

| 5 | 4.547 | 2723 | 0.868 | 13.99 | 13610 | 1.000 | 6.884 | 44.38 | 5.451 | |

| 7 | 4.619 | 4817 | 0.859 | 11.47 | 16610 | 1.000 | 6.958 | 36.31 | 5.549 | |

| 9 | 4.921 | 5061 | 0.962 | 8.265 | 34240 | 1.000 | 4.150 | --- | --- | |

| 11 | 4.808 | 5908 | 0.982 | 7.948 | 44920 | 1.000 | 4.112 | --- | --- | |

| 10SH | 1 | 4.934 | 1130 | 0.627 | 37.99 | 64360 | 1.000 | 5.764 | 76.59 | 70.98 |

| 3 | 4.972 | 10330 | 0.659 | 21.53 | 54020 | 1.000 | 6.45 | 62.23 | 41.10 | |

| 5 | 4.964 | 9694 | 0.706 | 18.70 | 64510 | 1.000 | 6.884 | 44.38 | 5.451 | |

| 7 | 4.978 | 9276 | 0.766 | 15.42 | 62770 | 1.000 | 6.497 | 61.35 | 34.68 | |

| 9 | 5.039 | 9663 | 0.782 | 14.34 | 73720 | 0.963 | 11.08 | 61.49 | 35.19 | |

| 11 | 4.966 | 9095 | 0.825 | 13.73 | 59450 | 1.000 | 7.244 | 63.42 | 41.26 | |

| OAI | 1 | 571.7 | --- | --- | --- | 1.56 | 0.593 | 947.8 | --- | --- |

| 3 | 398.6 | --- | --- | --- | 1.50 | 0.592 | 864 | --- | --- | |

| 5 | 14.81 | --- | --- | --- | 2.68 | 0.8 | 779.7 | 246 | 735.7 | |

| 7 | 13.58 | --- | --- | --- | 4.44 | 0.8 | 529.7 | 1128 | 328.6 | |

| 9 | 5.423 | 127.1 | 0.520 | 18.81 | 3.49 | 0.596 | 686.4 | 1278 | 426.8 | |

| 11 | 5.51 | 118.8 | 0.523 | 19.01 | 3.34 | 0.606 | 680.7 | 1238 | 519.2 | |

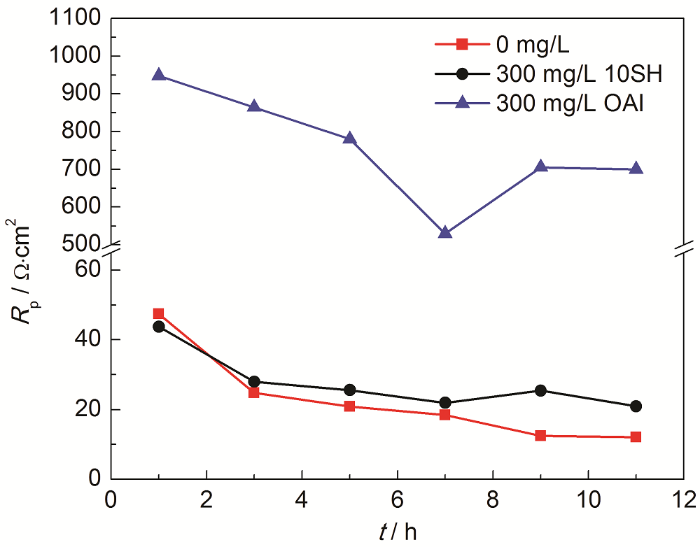

在腐蚀电化学中,常常使用极化电阻Rp来表征材料的耐蚀性能。根据EIS拟合结果,利用

图10

从图10中可得,X65钢在添加300 mg/L OAI缓蚀剂的油水分层介质中的Rp值明显较高,而添加油溶性缓蚀剂癸硫醇的体系中,Rp值接近于空白组。进一步证明水溶性缓蚀剂OAI的缓蚀效果优于油溶性缓蚀剂癸硫醇,油相的存在对油溶性缓蚀剂有显著的影响。

3 结论

(1) 在未添加缓蚀剂的油水两相分层介质中,X65钢在油区腐蚀轻微,在两相界面区发生局部腐蚀,而在水相区发生较为严重的腐蚀。

(2) 在油水分层介质中加入100 mg/L癸硫醇缓蚀剂,X65钢在油水两相界面区域发生局部腐蚀,且存在一定的腐蚀沟槽,说明油溶性缓蚀剂的添加反而可能加重局部腐蚀。

(3) 在油水两相分层介质中,加入不同类型缓蚀剂后,发现水溶性缓蚀剂十七烯基胺乙基咪唑啉季铵盐在油水分层介质中的缓蚀效果优于油溶性缓蚀剂癸硫醇。

参考文献

Enhanced mass transfer and wall shear stress in multiphase slug flow

[A].

Actuality and typical cases for corrosion in the process of extraction, gathering, storgage and transmission for oil and gas

[J].

油气采集储运中的腐蚀现状及典型案例

[J].

CO2 corrosion of N-80 steel at 71 ℃ in a two-phase flow system

[J].

Localized corrosion in multiphase pipelines

[A].

Research progress of CO2/H2S corrosion and inhibitor techniques in oil and gas fields

[J].

油气田CO2/H2S共存腐蚀与缓蚀技术研究进展

[J].2/H2S是油气田采集、运输、处理过程中主要的腐蚀介质,由其引起的管道设备的腐蚀问题变得越来越严重,腐蚀和防腐已经成为研究热点。分别对近年来国内外开展的有关CO2和H2S共存腐蚀及缓蚀技术的研究进行综述。CO2/H2S共存腐蚀研究主要依靠试验手段,但目前的研究结果有很大的离散性,根据不同的试验条件会产生不同的研究结果。分压比是国内外大多数学者研究CO2/H2S腐蚀规律的切入点,但关于两者主导腐蚀的分压比界限划分现有研究存有争议。缓蚀技术研究讨论了缓蚀剂作用机理,评述了抑制CO2/H2S共存腐蚀常用的酰胺类、咪唑啉衍生物类、季铵盐类和Schiff碱类缓性剂在国内外的研究与应用现状,展望了这一领域的研究前景及发展方向。]]>

Integrated CO2 corrosion-multiphase flow model

[A].

Study on erosion wear of fracturing pipeline under the action of multiphase flow in oil & gas industry

[J].

A mechanistic model for carbon dioxide corrosion of mild steel in the presence of protective iron carbonate films—Part 3: Film growth model

[J].

Corrosion characteristics of X65 steel in CO2/oil/water environment of gathering pipeline

[J].

集输管道CO2/油/水环境中X65钢的腐蚀特征

[J].

Organic corrosion inhibitors for industrial cleaning of ferrous and non-ferrous metals in acidic solutions: A review

[J].

Unique roles of hydrocarbons in flow-Induced sweet Corrosion of X-52 carbon steel in wet gas condensate producing wells

[A].

Effect of liquid hydrocarbons on flow-induced sweet corrosion of carbon steel

[A].

Effects of a small amount of diesel fuel oil on corrosion of carbon steel in brine medium

[J].

少量柴油对盐水介质中碳钢腐蚀的影响

[J].

Corrosion inhibitor for oil pipeline

[J].

输油管线缓蚀剂的研究

[J].

Influence of crude oil on inhibition performance of corrosion inhibitors in H2S/CO2 containing brines

[J].

H2S/CO2腐蚀环境中原油对缓蚀剂缓蚀性能的影响

[J].2S/CO2的盐水溶液中原油对3种不同类型缓蚀剂缓蚀性能的影响。结果表明:对水溶型缓蚀剂而言,当其在低浓度投加时,原油的存在可使缓蚀剂的缓蚀率显著降低,而在高浓度时,未产生影响。原油对各浓度的油溶水分散型缓蚀剂的缓蚀效果均有不同程度的减弱作用;原油使各浓度的油溶型缓蚀剂的缓蚀率均有明显的降低。通过缓蚀剂浓度测定发现,含有缓蚀剂的水溶液与原油混合之后,水溶型缓蚀剂大部分存于水相;油溶水分散型缓蚀剂大部分进入油相,少量留于水相;油溶型缓蚀剂几乎全部存于油相。]]>

Study on corrosion inhibiting efficiency of imidazoline corrosion inhibitor in oil-water coexistence condition

[J].

油水两相共存下咪唑啉缓蚀剂的缓蚀效率

[J].

Effect of corrosion inhibitor on water wetting & CO2 corrosion in an oil-water two phase system

[Z].

Surface chemical and morphological changes in corrosion product layers and inhibitors in CO2 corrosion in multiphase flowlines

[A].