随着全球变暖的加剧,北极冰层的融化加快,使得船舶北极航行成为可能。北极航道的开发,可大大缩短航行距离,降低航行成本[1]。同时,极地区域天然气和液化天然气的储量约占全世界未探明能源总量的22%[2],极地航道的开通可以大大缩短东北亚至北美和北欧的航程,也更有利于极地环境的油气与矿产资源的勘探[3]。然而,北极航道的海冰很厚,在夏季北极圈内的气温也仅有-3~-5 ℃[4],这就要求极地船舶钢板必须具有良好的低温韧性、耐海水腐蚀性能和良好的焊接性能[5]。低温条件下钢材的脆性会发生脆性转变而断裂。材料的微观组织结构、应力状态等都是影响材料脆性断裂的主要因素[6,7,8]。极地船用钢板航行时面临低温与海水环境的双重挑战,海水中成分复杂,包含Na+,K+,Ca2+等阳离子和Cl-,Br-,CO32-等阴离子,极易对钢板产生腐蚀,影响钢板服役性能。近年对于船用钢板腐蚀性能的研究众多,如毛红艳等[9]基于不同含碳量和合金成分对EH36船板钢腐蚀行为的研究结果显示,在低铬范围内,添加Cr对耐腐蚀性能的提高不及降低C含量来的明显;陈超等[10]对于硫酸盐还原菌对EH40焊接钢腐蚀行为的研究表明,SRB可促进区域腐蚀加速;但目前,对于低温环境下船用低温钢的腐蚀行为的研究却较少,因此本文主要探究低温环境条件对于船用钢板腐蚀性能的影响。本研究采用深冷处理与未经深冷处理两种实验条件,模拟海水浸泡,结合失重分析、腐蚀产物形貌观察与成分分析以及电化学测试手段综合探究低温条件对其腐蚀行为的影响。

1 实验方法

1.1 实验材料

本实验采用新型船用低温钢EH40,其化学成分 (质量分数,%) 为:C 0.10,Si 0.20, Mn 2.00,Cr 0.20,Ni 0.35,Cu 0.20,Al 0.05,Fe 96.9。该钢材屈服强度为516 MPa,抗拉强度为580 MPa,硬度为HV220。实验所用深冷处理设备为DL-2005低温处理设备,最低使用温度可达-80 ℃,本次测试试样深冷处理周期为24 h。

1.2 腐蚀实验

模拟浸泡挂片实验中使用ASTM1141-98标准进行海水配制3.5% (质量分数) NaCl溶液。挂片尺寸为50 mm×25 mm×3 mm,分别使用180#、600#和800#水磨砂纸打磨,使用酒精超声波清洗10 min,充分干燥后称重。然后将一组试样进行-80 ℃深冷处理24 h,对比组试样置于干燥箱中保存24 h后取出进行挂片浸泡实验。浸泡周期为72 h,实验温度为 (25±1) ℃。浸泡完成后使用除锈剂 (3.5 g六次甲基四胺+500 mL盐酸+500 mL去离子水) 清除腐蚀产物,酒精超声波清洗10 min后吹干,干燥、称重。每组实验含3个平行试样。采用SatoriousTE124天平 (精度0.1 mg) 测定实验前后样品重量,用失重量来表征腐蚀速率[8]:

式中,V为年平均腐蚀速率 (mm/a),W2为实验前重量 (g),W1为实验后重量 (g),S为试样表面积 (cm2),t为浸泡时间 (h),ρ为样品密度 (g/cm3)。

1.3 电化学性能测试及腐蚀产物表征

电化学测试试样采用线切割机加工成10 mm×10 mm×2 mm大小,分别用180#、400#、800#和1000#水磨砂纸打磨,使用酒精超声波清洗10 min。吹干干燥后试样背面用铜导线焊接并用环氧树脂封装。电化学测试在CHI660e电化学工作站上进行,采用三电极测试系统,Ag/AgCl为参比电极 (RE),Pt片为对电极 (CE),待测试样为工作电极 (WE)。连接接通后,将试样在NaCl溶液中静置30 min,稳定后依次测量开路电位 (OCP)、电化学阻抗谱 (EIS) 和极化曲线 (PC)。EIS测量在开路电位下进行,频率范围:105~10-2 Hz;极化曲线扫描电压范围:OCP±0.3 V;扫描速率:0.0005 V/S。

使用场发射扫描电子显微镜 (SEM,JSM 7500F,10 kV) 观察试样腐蚀前后表面形貌,使用能谱仪 (EDS,EM-30 Plus) 对腐蚀产物成分进行分析;使用X射线衍射仪 (XRD,X'Pert PRO) 对腐蚀产物物相进行分析,测量范围:10°~80°,扫描速率4 °/min,电流250 mA,电压40 kV。使用M470扫描电化学工作站 (Bio Logic) 研究了试样的腐蚀机理。三电极电池以SCE为参比电极,碳棒为对电极,钢样为工作电极;探针与试样表面距离为100 μm,电流振幅10 μA,频率为10 Hz。

2 结果与讨论

2.1 显微组织分析

图1

图2

图2

EH40船用钢板晶粒尺寸分布图

Fig.2

Grain size distribution of low temperature ship steel EH40

2.2 腐蚀产物形貌

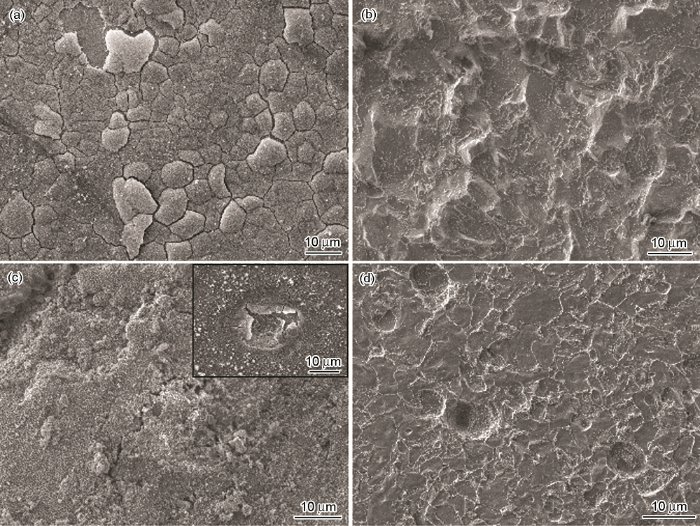

图3为EH40钢经室温干燥24 h后在3.5%NaCl溶液中浸泡72 h与经过-80 ℃低温处理后在3.5%NaCl溶液中浸泡72 h两种情况下的腐蚀产物形貌。结果显示,未经低温处理的试样表面覆盖均匀致密的腐蚀产物层,而经过-80 ℃低温处理的试样表面腐蚀产物层相对疏松不均匀。钢样在去除腐蚀产物后基体表面的SEM像结果表明,未经低温处理浸泡试样其表面发生全面均匀腐蚀,而经过-80 ℃低温处理后浸泡试样表面除局部均匀腐蚀以外还可观察到点蚀的存在。

图3

图3

未经和经深冷处理EH40钢试样去除腐蚀产物前后的微观形貌

Fig.3

Micro morphologies of low temperature ship steel EH40 without (a, b) and with (c, d) -80 ℃ cooling treatment after 72 h immersion (a, c) and then removal of corrosion products (b, d)

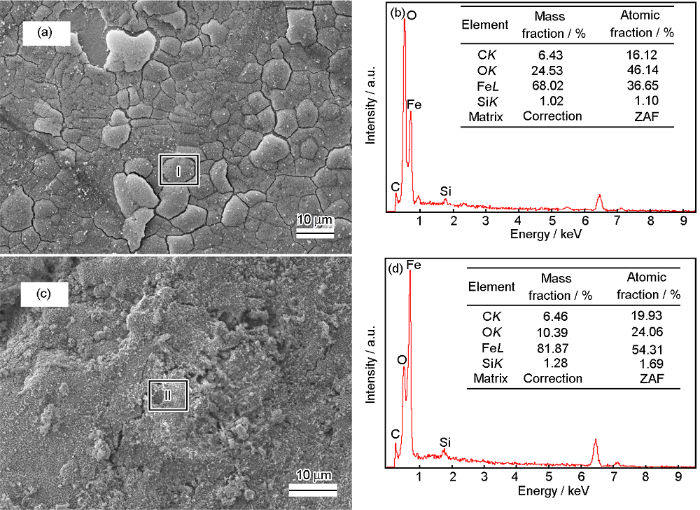

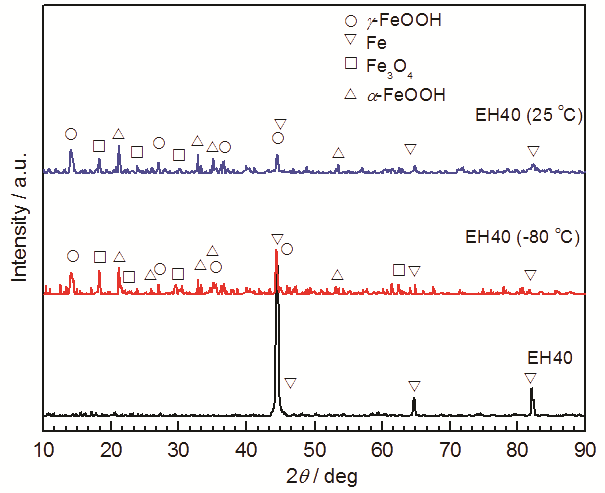

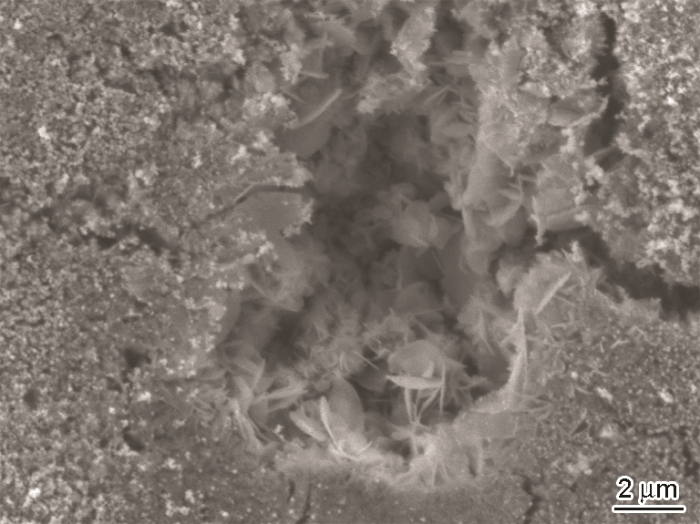

图4为对试样腐蚀产物成分分析的EDS结果。腐蚀产物元素主要以O和Fe为主,同时存在少量的C和Si,说明试样表面腐蚀产物以铁的氧化物为主,且未经低温处理浸泡的试样腐蚀产物成分中O的含量高于经过-80 ℃低温处理后浸泡试样。从图中可知,未经低温处理后浸泡试样表面主要发生全面腐蚀,其腐蚀产物层相对更为均匀致密。均匀腐蚀一般可在钢材表面生成均匀致密腐蚀产物层,该层能够抑制腐蚀进一步发生[11,12]。本实验中使用的E40钢经过室温海水浸泡72 h的试样平均腐蚀速率为1.15 mm/a,主要是因为表面存在的相对致密的腐蚀产物层在一定程度上降低了腐蚀速率。两种实验条件下的试样腐蚀产物的XRD分析结果见图5。可见,未经低温处理后浸泡与经过-80 ℃低温处理后浸泡试样的腐蚀产物成分大致相同,均含有Fe3O4,α-FeOOH和γ-FeOOH等。图6为经过-80 ℃深冷处理试样腐蚀形貌。经过低温处理的试样浸泡后表面的腐蚀产物层相对疏松,经过-80 ℃深冷处理24 h后浸泡72 h的试样平均腐蚀速率为1.33 mm/a。在图中可见针状腐蚀产物,结合XRD结果,说明该种产物为γ-FeOOH[13,14]。

图4

图4

未经和经深冷处理EH40钢在海水中浸泡72 h后腐蚀产物形貌及组成

Fig.4

SEM images (a, c) and EDS analysis results of arears I (b) and II (d) of corrosion products of EH40 specimens without (a, b) and with (c, d) -80 ℃ cooling treatment after 72 h immersion

图5

图5

原始的、未经和经过-80 ℃深冷处理再经浸泡后的EH40钢表面XRD谱

Fig.5

XRD patterns of blank EH40 steel and immersed EH40 steel without and with -80 ℃ cooling treatment

图6

图6

经深冷处理后EH40钢的腐蚀形貌

Fig.6

Corrosion morphology of EH40 steel with -80 ℃ cooling treatment after immersion

深冷处理后钢材表面更易发生点蚀的原因主要在于Cl-可以通过腐蚀产物层到达基体处,Cl-破坏基体从而发生点蚀。另外,经过低温处理后,微观上晶体内部原子激活能下降,位错在晶体内部运动阻力增加,塑性变形能力降低,易发生脆性断裂并形成微裂纹,Cl-可通过裂纹扩散至钢材内部[15],与金属基体表面形成电位差,进一步促进点蚀的发生以及蚀孔的不断发展生长,虽然深冷处理后腐蚀失重与腐蚀速率仅略高于未经低温浸泡试样,但是其对材料失效影响更为严重,应引起重视。

2.3 电化学测试

图7

图7

未经和经过深冷处理的EH40钢浸泡72 h的极化曲线

Fig.7

Polarization curves of EH40 steel without and with -80 ℃ cooling treatment after 72 h immersion

表1 极化曲线拟合结果

Table 1

| Temperature / ℃ | Ecorr / V | Ba / mV·dec-1 | Bc / mV·dec-1 | Icorr / µA·cm-2 | Rp / Ω·cm2 | CORrate |

|---|---|---|---|---|---|---|

| 25 | -0.652 | 10.023 | 3.788 | 1.244 | 2531 | 1.3×10-4 |

| -80 | -0.645 | 9.835 | 2.282 | 3.643 | 985 | 3.8×10-4 |

图8

图8

未经和经过深冷处理的EH40钢样浸泡72 h后的电化学阻抗谱

Fig.8

Nyquist plot (a), equivalent circuit (b), phase angle (c) and impedance module (d) plots for EH40 steel without and with -80 ℃ cooling treatment after 72 h immersion

表2 等效电路拟合结果

Table 2

| Temperature / °C | Rs / Ω·cm2 | Q | Rf / Ω·cm2 | |

|---|---|---|---|---|

| Y0 / 10-4 Ω-1·cm2·sn | n | |||

| 25 | 0.9527 | 1.377 | 0.5628 | 3.017 |

| -80 | 0.7594 | 1.272 | 0.4982 | 1.857 |

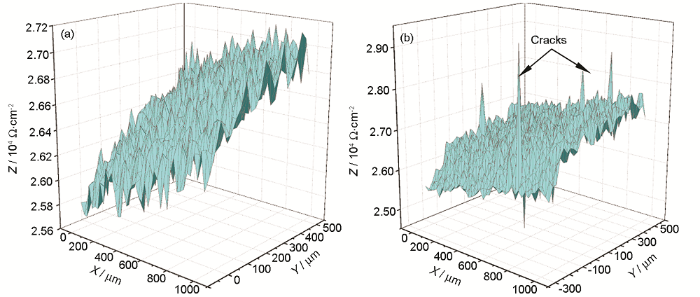

使用微区电化学测试技术对E40钢材在低温处理条件下发生腐蚀加剧的机理进行了研究,未经及经过-80 ℃深冷处理的EH40钢样的微区电化学测试结果见图9。可见,经深冷处理后腐蚀试样表面的局部区域出现阻抗峰值;而未经深冷处理试样表面阻抗值较为均匀,无峰值出现,判断峰值处可能为微裂纹存在处。综合上述研究结果,结合SEM、XRD等分析结果可知,经过-80 ℃深冷处理后,金属基体表面产生微裂纹,为O2、Cl-的扩散提供了通道。NaCl溶液中的Cl-通过扩散作用进入基体裂纹中[18,19],形成局部电位差产生电化学腐蚀,促进点蚀的发生;而O通过微裂纹进入基体,形成氧浓差电池,也会进一步促进点蚀的发生[14]。O与Cl-的协同作用促进点蚀的进一步发展生长,导致点蚀不断进行。未经过低温处理试样不易产生裂缝,O2和Cl-无法从基体表面进入金属内部,不易发生点蚀,在金属基体表面发生全面均匀腐蚀,腐蚀机理分析如图10所示。

图 9

图 9

未经和经过-80 ℃处理的EH40钢试样微区电化学结果

Fig.9

Local electrochemical impedance spectroscopies of EH40 steel samples without (a) and with (b) -80 ℃ cooling treatment

图10

图10

未经和经过-80 ℃深冷处理的EH40钢的腐蚀机理

Fig.10

Corrosion mechanisms of EH40 steel without (a) and with (b) -80 ℃ cooling treatment after corrosion for 72 h

3 结论

(1) 经过-80 ℃深冷处理的EH40钢试样浸泡72 h表面更易发生点蚀,而未经深冷处理的钢样则以全面腐蚀为主。点蚀的发生导致试样腐蚀的加剧,腐蚀速率提升,耐蚀性变差。

(2) 相同条件下低温环境会加剧腐蚀,因此极地海水环境相比普通海水环境下对于船用钢的腐蚀影响更为剧烈,对于极寒条件下船用钢的腐蚀需要进一步的关注与研究。

参考文献

The thermodynamic state of the Arctic atmosphere observed by AIRS: Comparisons during the record minimum sea ice extents of 2007 and 2012

[J].

Assessment of undiscovered oil and gas in the Arctic

[J].

The return of China, post-Cold War Russia, and the Arctic: Changes on land and at sea

[J].

A review: Interests brought by the Arctic passage

[J].

北极航道利益研究综述

[J].

Seasonal and interannual variation of thinkness and volume of the Arctic sea ice based on Cryosat-2 during 2010-2017

[J].

基于CryoSat-2数据的2010-2017年北极海冰厚度和体积的季节与年际变化特征

[J].

An experimental and numerical study on nonlinear impact responses of steel-plated structures in an Arctic environment

[J].

Experimental research on the brittle fracture mechanism in metal material

[J].

金属材料脆性断裂机理的实验研究

[J].

Corrosion behavior of Q345q bridge steel in three simulated atmospheres

[J].

桥梁钢Q345q在3种模拟大气环境中的腐蚀行为研究

[J].

Effect of alloy element and carbon content on corrosion behavior of E36 ship plate steel

[J].

合金元素和碳含量对E36船板钢腐蚀行为的影响

[J].

Effects of sulfate-reducing bacteria on marine corrosion of weld joints of EH40

[J].

硫酸盐还原菌对EH40焊接钢海水腐蚀的影响

[J].

Effect of microstructure variation on the corrosion behavior of high-strength low-alloy steel in 3.5wt% NaCl solution

[J].

Influence of microstructure of AH32 corrosion resistant steel on corrosion behavior

[J].

AH32耐蚀钢显微组织对其腐蚀行为的影响

[J].

Corrosion behavior of 10NiCrMo steel in laboratory simulated ocean circumstance experiments

[J].

10NiCrMo钢在室内模拟海洋环境试验中的腐蚀行为

[J].

Selective formation of iron oxide and oxyhydroxide nanoparticles at room temperature: Critical role of concentration of ferric nitrate

[J].

Corrosion behavior of low-alloy high strength steels in a simulated common SO2-containing atmosphere

[J].

低合金高强度钢的耐模拟工业大气腐蚀行为研究

[J].

Corrosion behaviour of a quenched and partitioned medium carbon steel in 3.5 wt.% NaCl solution

[J].

Corrosion behavior of mild steel in simulated solutions within pits and crevices

[J].

碳钢在点蚀/缝隙腐蚀闭塞区模拟溶液中的腐蚀行为

[J].

Micro-zone electrochemical behavior of AerMet100 steel in salt spray environment under Cl-

[J].

Cl-作用下AerMet100钢在盐雾环境中的微区电化学行为

[J].

Assessment of steel corrosion and deadhesion of epoxy barrier paint by scanning Kelvin probe

[J].