TiAl合金作为轻质高强高温结构材料,凭借其低密度、高比强度及优异的高温抗蠕变性能,在航空发动机低压涡轮叶片、航天器热防护系统等关键领域展现出显著应用潜力[1~4]。该材料可使部件减重30%~50%,提升燃油效率15%~20%,因而已成为近30年来国际高温材料研究的热点[5]。典型工程化合金体系包括第二代合金4822 (Ti-48Al-2Cr-2Nb,原子分数,%),主要应用于通用电气GEnx发动机导向叶片和第三代Ti-43.5Al-4Nb-1Mo-0.1B (TNM,原子分数,%)合金,其平衡的β/B2相调控机制,显著改善热加工性能,已在普惠PW1000G发动机实现超20000 h时服役考核[6,7],其中TNM合金通过Mo固溶强化与B微合金化晶界净化作用,成为当前综合性能最优的商用牌号。

TiAl合金目前主流的制造方法主要包括铸造和增材制造(3D打印),增材制造如选区激光熔化(SLM)和电子束熔化(EBM),是近年来发展迅速的技术[8~10]。3D打印可以制造复杂几何形状的部件,设计自由度极高,可制造传统方法无法实现的复杂内腔结构。然而,SLM制备TiAl合金在快速冷却过程中容易产生高的残余应力和热梯度,导致裂纹形成,这是一个常见的问题[11~13]。基于"光-电"(激光-电脉冲)复合制备技术的创新路径,通过将高能电脉冲引入TiAl激光增材制造过程,构建多物理场协同调控体系,利用电脉冲产生的焦耳热效应、电子风等效应以及促进晶粒动态再结晶以及提高试样的致密度,实现TiAl激光增材制造是一条可行道路[14~17]。

对于铸造TiAl合金高温氧化行为,已有大量研究聚焦于第一代Ti-48Al-1V-0.3C (原子分数,%)和第二代TiAl合金。从这些研究可知,其氧化膜主要由疏松的TiO2和Al2O3构成,这种结构无法有效阻挡氧气向内扩散,使得合金的进一步氧化难以得到有效抑制[18~21]。尽管增材制造技术为TiAl合金复杂构件的成形提供了新范式,但该技术的快速凝固特性会引发微观组织异质性,如细晶结构与高缺陷密度等[22,23]。这种微观组织异质性可能显著改变氧化动力学行为。一方面,快速凝固通常会导致晶粒细化,产生大量晶界。在氧化过程中,晶界可作为原子扩散的快速通道,加速氧气等氧化性介质的扩散,进而影响氧化速率。另一方面,快速凝固会使合金内部产生微观应力,同时可能引入位错、空位等缺陷。而位错和空位等缺陷可作为氧化反应的活性位点,加速氧化反应的进行。然而,目前对于光-电复合新兴工艺制备的TiAl合金的氧化行为研究较少,其氧化机制尚不明确。

相较于前两代TiAl合金,本文所选用的第三代TiAl合金凭借优化的多元合金化设计,如Nb、B、Mo等元素的协同作用,在高温环境下表现出更优异的抗氧化性能[24]。但目前对于增材制造与铸造TiAl合金的氧化性能差异尚不明确。基于此,本研究旨在对比研究铸造与光-电复合制备的TiAl合金的抗氧化性能,明确两种工艺在抗氧化性能上的差异,为高抗氧化增材制造TiAl合金的工艺设计提供理论依据。通过本研究,有望在已有铸造TiAl合金高温氧化行为研究的基础上,进一步拓展对不同制备工艺TiAl合金氧化性能的理解,特别是揭示快速凝固带来的微观组织异质性对氧化行为的潜在影响,填补光-电复合制备TiAl合金氧化行为研究的空白,为TiAl合金在高温环境下的广泛应用提供更坚实的理论支持。

1 实验方法

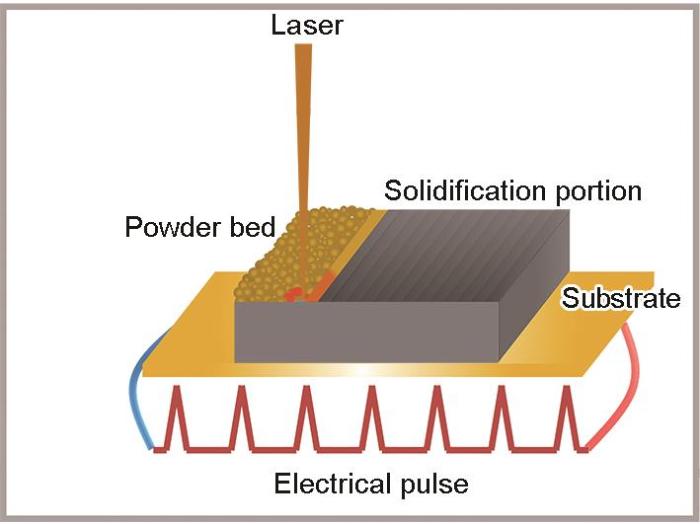

本文中增材制造的TNM粉末粒径为15~53 μm。采用SLM技术结合电脉冲辅助成形工艺制备尺寸为10 mm × 10 mm × 5 mm的TNM合金试样,制备示意图如图1所示。具体工艺参数:激光系统采用波长为1064 nm的Nd:YAG激光器,光束直径约为50 μm,采用优化的扫描策略,激光功率为140 W,扫描速度为400 mm/s,扫描间距为0.08 mm,粉末铺层厚度为0.05 mm,层间激光扫描路径旋转67°。原位电脉冲辅助参数为脉冲电压30 V,脉冲频率300 Hz,电脉冲产生的电流能够提高成形件的致密度(> 99.9%)。该扫描策略参数可以确保成形件具有优异的致密度(> 99.9%)。整个成形过程在氩气保护气氛(氧含量< 50 × 10-6,体积分数)下完成。增材制造前后样品的成分对比如表1所示,从表中可以看出,在TiAl合金的成型过程中,Al会有少量的烧损(0.76%,原子分数),主要原因是高能激光束引发的熔池过热效应与元素选择性蒸发机制。由于TiAl合金中Al的沸点(2470 ℃)显著低于Ti (3287 ℃),当激光能量密度过高时,熔池温度可达2800~3200 ℃,导致Al优先气化逸失。

图1

图1

光-电复合增材制备TNM TiAl合金示意图

Fig.1

Schematic diagram of the laser-electropulse hybrid additive manufacturing process for TNM TiAl alloy

表1 增材制造前后试样化学成分对比 (atomic fraction / %)

Table 1

| Materials | Ti | Al | Nb | Mo | B |

|---|---|---|---|---|---|

| AM specimen |

铸造TNM合金通过真空感应悬浮熔炼技术制备成铸锭。增材制造和铸造的样品均采用电火花线切割加工成10 mm × 10 mm × 1 mm的试样后,依次使用400~2000目数砂纸对试样表面进行打磨,打磨后的样品用0.5 μm金刚石粉进行精细抛光,最后将抛光后的样品在丙酮中超声清洗30 min。抛光后样品在900 ℃马弗炉中分别氧化1、4、8、16、24和48 h,氧化结束后立即将样品拿出炉子空冷。

采用电解双喷技术制备增材制造与铸态合金的TEM样品,并利用透射电子显微镜(TEM,Talos F200X G2)分别对两种工艺制备的合金微观组织和物相进行表征。氧化样品的表面和横截面形貌通过场发射扫描电子显微镜(FE-SEM,Apreo 2 S Lovac)进行表征。采用双束聚焦离子束(FIB,Scios 2)通过剥离法制备氧化后TNM合金的TEM试样,并对其进行扫描透射电子显微镜(STEM,Talos F200X G2)表征。晶粒尺寸分析通过配备EDAX探测器的扫描电子显微镜(SEM,Apreo 2 S Lovac)结合电子背散射衍射(EBSD)技术进行,扫描步长设为0.15 μm。

2 结果与讨论

2.1 原始微观组织表征

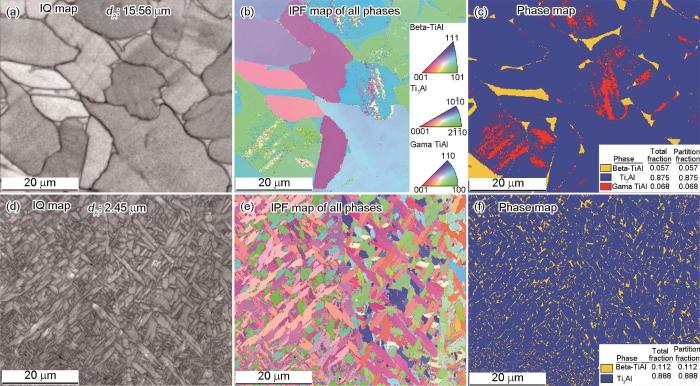

图2为铸态与增材制造的TNM合金的微观组织及相组成。通过对比分析,增材制造试样组织具有显著的晶粒细化作用。图2a的图像质量图(IQ)显示铸态TNM合金的平均晶粒尺寸约为15.56 μm,而增材制造试样的晶粒尺寸显著减小至约2.45 μm(图2d)。EBSD的反极图(IPF)分析显示,两种工艺制备的TNM合金均未表现出明显的晶体学择优取向(图2b和e)。图2c的EBSD相分析结果表明,铸态TNM合金主要由α2-Ti3Al、β0-TiAl和γ-TiAl 3相组成,β0-TiAl存在α2-Ti3Al间隙。图2f显示增材制造试样在EBSD表征下则仅观察到α2-Ti3Al和β0-TiAl两相,且β0-TiAl以更小晶粒尺寸存在α2-Ti3Al间隙。需要指出的是,增材制造试样的TNM在α2-Ti3Al中存在一些纳米级的γ-TiAl析出,只是受限于EBSD技术的空间分辨率,无法在本实验结果中准确表征,更精准的表征如图3所示。图2c和f中右下角所示的相分布“Total fraction”和“Partition fraction”中的数据均为相的几何占比分数(即面积分数)。

图2

图2

铸态和增材制造TNM样品的EBSD表征

Fig.2

EBSD characterization of cast (a-c) and AM (d-f) TNM sample: (a, d) image quality (IQ) map, (b, e) inverse pole figure (IPF) map, (c, f) phase distribution

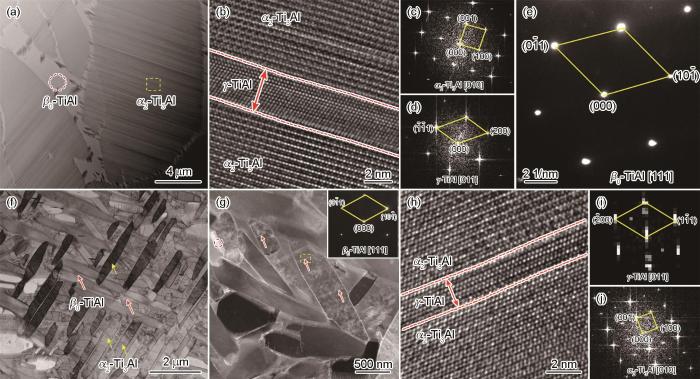

图3

图3

铸造和增材制造TNM合金的微观组织表征

Fig.3

Microstructural characterization of cast (a-e) and AM (f-j) TNM sample: (a) HAADF-STEM image of cast TNM, (b) HRTEM image, (c, d) FFTs images, (e) SAED image, (f) BF-STEM image of AM TNM, (g) high-magnification HAADF-STEM image, (h) HRTEM image, (i, j) FFTs images

图3对比了铸造与增材制造TNM合金的微观组织特征。图3a为铸造样品高角度环形暗场扫描透射电子显微镜(HAADF-STEM)图像,显示典型的α2-Ti3Al + γ-TiAl层片状组织,其中γ-TiAl(暗衬度区域)与α2-Ti3Al(亮衬度区域)呈交替排列。图3a中红色虚线圆圈展示了在片层组织晶粒之间有β0-TiAl组织,图3e的选区电子衍射(SAED)证明其为β0-TiAl的[011]晶带轴。图3b为图3a中黄色虚线区域的高分辨率透射电子显微镜(HRTEM)图,可见γ-TiAl与α2-Ti3Al呈片层结构。α2-Ti3Al区域的FFT分析(图3c)显示其为沿[010]晶带轴的六方结构,而γ-TiAl区域的FFT (图3d)则为面心立方[011]晶带轴。

增材制造样品(图3f~j)的组织显著细化。图3f展示了增材制造试样的明场扫描透射电子显微镜(BF-STEM)图像,显示了大量“网篮(Basket-wave)”结构(α2-Ti3Al,图3f中黄色箭头)和少量网篮间隙组织(β0-TiAl,图3f中红色箭头),晶粒尺寸明显比铸造小。图3g为高倍HAADF-STEM图像,右上角插入的衍射取自该图红色圆圈处,证明网篮间隙组织为β0-TiAl沿[111]晶带轴。图3g也显示了在α2-Ti3A/γ-TiAl的片层结构(红色箭头所示),片层组织更加细小,且γ-TiAl含量小于铸造条件下的。图3h的HRTEM图取自图3g中黄色虚线方框处,清晰的显示γ-TiAl/α2 -Ti3Al片层结构,其FFT分析(图3i~j)表明其为γ-TiAl沿[011]晶带轴,α2-Ti3Al沿[010]晶带轴。图3所展示的TEM微观组织表征与图2中的EBSD结果相符。

2.2 两种工艺制备合金氧化后微观组织表征

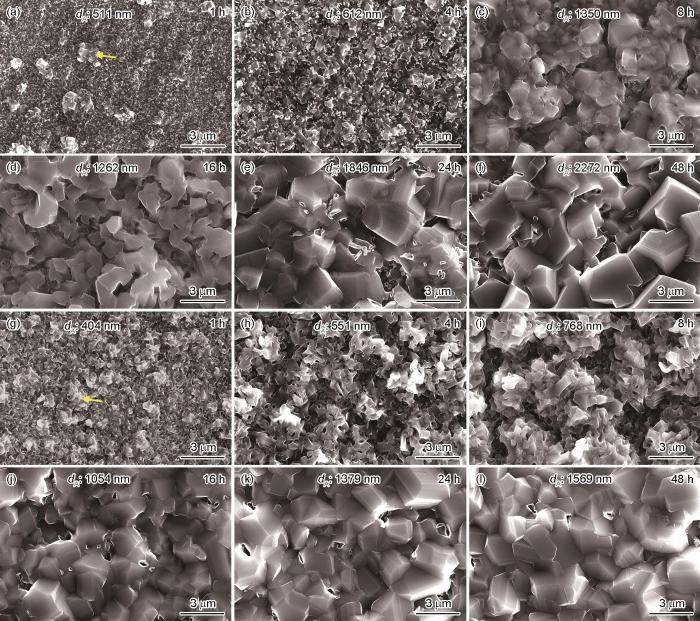

图4为两种工艺制备的样品在900 ℃、大气中氧化1~48 h的表面形貌。铸造的TNM在氧化1 h后(图4a),表面氧化物呈现细小颗粒状,并且在表面形成凸起氧化物(黄色箭头所示),这些凸起的氧化物已经被证实为金红石结构TiO2[25,26]。在氧化4 h(图4b)后,表面的氧化晶粒尺寸逐渐增大,在氧化进行到8~48 h后(图4c~f)可见表面形成了典型的金红石结构的TiO2,且晶粒尺寸逐渐增大。而增材制造试样的TNM在氧化1 h,就在表面形成了大量的凸起氧化物(图4g黄色箭头所示)。随着氧化时间增长(4~24 h),氧化物晶粒尺寸逐渐增大,且表现为典型的金红石结构TiO2特点。图4右上角统计的氧化物表面晶粒尺寸显示了增材制造样品的氧化物的晶粒尺寸要小于铸造条件下的。

图4

图4

铸造和增材制造的TNM合金在900 ℃大气中氧化后的表面形貌SEM图(图中dA为氧化物平均晶粒尺寸)

Fig.4

Surface SEM morphology of cast and AM TNM alloys after oxidation in air at 900 oC (dA: average oxide grain size for each condition): (a-f) morphology of cast TNM oxidized for different time, (g-l) morphology of AM TNM oxidized for different time

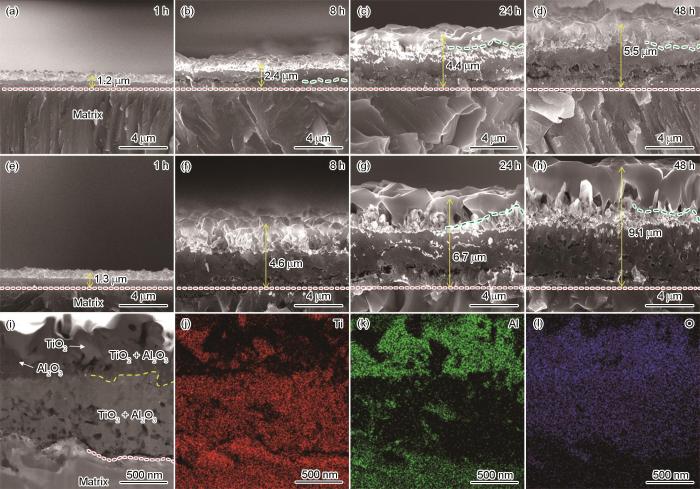

图5

图5

铸造和增材制造的TNM合金在900 ℃大气中氧化后横截面SEM以及TEM图

Fig.5

Cross-sectional SEM and TEM micrographs of cast and AM TNM alloys after oxidation in air at 900 oC (scale bars consistent; red dashed lines denote the oxide/substrate interface): (a-d) cast TNM oxidized for 1, 8, 24 and 48 h, (e-h) AM TNM oxidized for 1, 8, 24 and 48 h, (i) HAADF-STEM image of the oxide layer formed on the cast TNM alloy after 1 h of oxidation, (j-l) corresponding EDS Ti, Al and O elemental maps of the region depicted in Fig.5i

图6a为增材制造和铸造TNM合金在900 ℃、氧化1~48 h后氧化层厚度测量结果。如图所示,两种工艺制备的合金中的氧化层生长均呈现初期快速增厚、后期速率减缓的趋势。金属或合金在氧化时,氧化膜生长动力学规律主要分为以下4种类型:抛物线规律(Parabolic law)、直线规律(Linear law)、立方规律(Cubic law)、对数规律(Logarithmic law)。本研究中的氧化膜的动力学规律符合抛物线规律,即x = (kpt)1/2(或者x2 = kpt),其中x为氧化层厚度,kp为速率常数,t为氧化时间。该规律表明合金氧化是体扩散控制的,膜增厚导致速率降低[29,30]。体扩散包括晶格扩散与晶界扩散,二者共同贡献于观测到的抛物线动力学。然而,需注意的是,图6a中氧化层厚度与严格抛物线规律存在轻微偏离(标准抛物线指数为0.5,本研究中指数分别为0.44与0.42),这可能源于氧化层表面/界面粗糙度引起的厚度测量误差。此外,增材制造的TNM形成的氧化层厚度始终高于铸造,表明增材制造的TNM的氧化层具有更高的缺陷浓度,从而促进了反应物通过氧化层的体扩散过程。

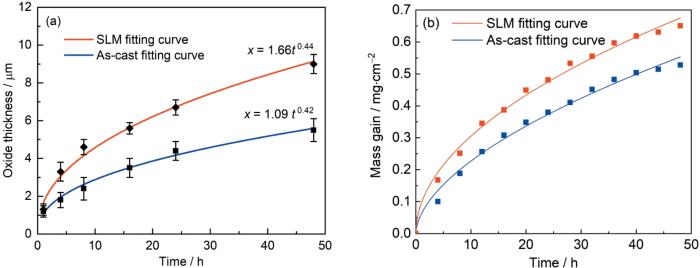

图6

图6

增材制造和铸造TNM合金在900 ℃氧化后的横截面氧化层厚度以及氧化增重随时间变化氧化动力学曲线(误差棒表示基于多次测量的标准偏差不确定度,实线为抛物线方程拟合结果)

Fig.6

Oxidation kinetic curves showing the changes of cross-sectional oxide layer thickness (a) and oxidation mass gain with time (b) for additively manufactured and cast TNM alloys after oxidation at 900 oC (The error bars represent the standard deviation uncertainty based on multiple measurements, and the solid lines are the fitting results of the parabolic equation)

仅通过氧化膜厚度来评价氧化行为会不够全面,实验中可能出现的疏松氧化产物膜脱落现象,会对膜厚数据的准确性产生干扰。为此,本文补充氧化过程中的质量变化数据。图6b展示了增材制造和铸造TNM合金在900 ℃下的等温氧化动力学曲线。增材制造和铸造的合金在900 ℃下保持48 h后,质量增加分别达到0.651和0.528 mg/cm2。由此可见,铸造TNM合金比增材制造的抗氧化性能更加优异。为了确定遵循的氧化动力学定律,使用以下方程拟合获得实验数据:

其中,

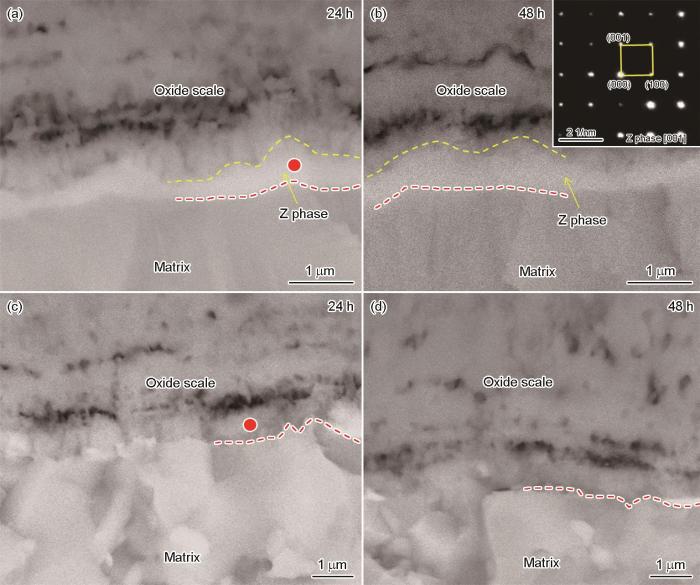

图7比较了两种制备工艺的合金在氧化24和48 h后,氧化层/基体界面Z相的生长情况。Z相(化学式为Ti5Al3O2)是一种亚稳的Ti-Al氧化物立方相[31~33],Z相的形成与氧的吸附、扩散及合金表面成分演化密切相关,是高温氧化初期氧超饱和与Al选择性消耗共同作用的结果,可暂时容纳氧的过量侵入[34~36]。图7a为铸造TNM合金氧化24 h后的氧化层/基体界面的背散射电子图像(BSE),可见紧贴基体处存在一层亮衬度物质,而增材制造TNM合金中未观察到该现象(图7c)。对图7a和c中红点区域的EDS分析表明,铸态样品中的亮衬度物质元素组成与Z相吻合,而增材制造样品近基体区域氧化物的元素组成与Z相不符,具体EDS结果见表2。随着氧化时间延长至48 h,铸造样品中的Z相厚度增加(图7b),而增材制造样品(图7d)仍未形成Z相。

图7

图7

铸造和增材制造TNM合金氧化24和48 h后氧化层/基体界面的SEM-BSE图像

Fig.7

SEM-BSE images of the oxide scale/matrix interfaces for cast (a, b) and AM (c, d) TNM alloy after 24 (a, c) and 48 h (b, d) oxidation (the inset in Fig.b displays the electron diffraction pattern of the Z-phase along the [001] zone axis)

表2 图7中铸造与增材制造TNM合金在900 ℃氧化24 h后局部区域(红点处)的化学成分 (atomic fraction / %)

Table 2

| Alloys | Ti | Al |

|---|---|---|

| Cast TNM | ||

| AM TNM |

Z相的形成与氧化时间呈现显著的相关性。随着氧化时间延长,氧化膜厚度增加,致使氧化层/合金基体界面处的氧分压降低,而这种低氧分压环境更有助于Z相的生成。实验结果显示,铸造样品在氧化8~48 h后,尽管氧化层中(靠近Z相区域)出现明显缝隙,但由于上层氧化膜对氧扩散的阻碍作用较强,到达界面的氧浓度仍维持在较低水平,因此缝隙对Z相形成的抑制作用有限。当氧化时间进一步延长至48 h (图7b),铸造样品中的Z相厚度显著增加,这一现象证实了Z相的持续生长特性,从侧面反映出氧分压对Z相演化的调控作用。相比之下,增材制造样品在氧化24和48 h后均未观察到Z相的存在,这表明该工艺制备的氧化膜对氧的阻隔能力较弱,导致界面氧分压较高,从而抑制了Z相的形核与生长。为明确Z相结构特性,本研究团队对Z相进行了TEM电子衍射分析(图7b插图),结果显示其衍射斑点与立方结构Z相(空间群P432,晶格参数a = 0.69 nm)完全对应,为Z相的鉴定提供了直接的晶体学证据。

2.3 讨论

本文对比分析了铸造与光-电复合增材制造TNM TiAl合金的高温氧化行为与微观组织差异。结果表明,铸造合金呈现粗大的α2-Ti3Al/γ-TiAl片层组织(平均晶粒尺寸15.56 μm),在900 ℃氧化过程中可在氧化层/基体界面形成保护性Z相,显著延缓氧化进程;而增材制造合金因快速凝固形成细晶结构(2.45 μm),高密度晶界加速了氧与金属离子的互扩散,导致其氧化速率较铸造合金显著提高。以下将对其作用机制展开详细讨论。

2.3.1 晶粒尺寸差异对氧化影响

增材制造样品的晶界密度(~0.408 μm-1)较铸造样品(~0.06 μm-1)提高约6倍。晶界作为氧扩散的快速通道,可显著加速氧向基体内的渗透过程。研究表明,氧沿晶界的扩散系数显著高于晶内扩散系数。当晶粒尺寸较小(如增材制造样品)时,氧扩散路径以晶界扩散为主导[37]。反观铸造样品,因其晶粒粗大(15.56 μm),氧扩散主要以晶内扩散形式进行,故与增材制造样品相比,其氧的向内扩散速率显著降低。

Fisher[38]建立的模型首次证明晶界无序结构形成的短路路径显著提升了扩散速率。晶界通过提供高迁移率通道、降低扩散活化能、形成取向优化的快速路径,使物质传输速率比体扩散快数个数量级。另外,晶界处的原子排列偏离晶体的周期性点阵结构,这种无序性导致晶界区域的原子间结合力较弱,原子更容易迁移,因此导致晶界处的原子或离子扩散速率显著快于晶内(图4中增材制造样品氧化1 h即出现晶界处凸起氧化物)[39]。尽管直接建立晶界与氧化物凸起形核的时空关联存在实验挑战,但多尺度证据表明氧化初期的凸起氧化物与晶界密切相关。Zhu等[30]通过原位透射电镜研究证实,NiAl合金高温氧化时氧化物优先沿晶界形核并形成凸起结构,其机制与TiAl合金氧化初期(1 h)表面凸起氧化物的形貌特征高度相似,因此图4中增材制造样品氧化1 h即出现凸起氧化物很有可能和晶界有关。

2.3.2 Z相的形成机制及对氧化的影响

Z相作为TiAl合金高温氧化过程中的关键亚稳相,其形成和演化对氧化层的稳定性具有重要影响。Z相的形成与氧分压密切相关,其热力学稳定性及动力学行为直接受氧分压调控[40]。Shemet等[36]通过粉末冶金法在低氧分压下成功合成Z相,而在高氧分压条件下仅观察到Al2O3/TiO2混合氧化物,进一步验证了低氧分压对Z相形成的促进作用。Z相能够长期稳定存在并抑制氧化膜的进一步生长[35]。在高氧分压条件下(如氧化后期或表面富氧区),氧原子快速渗透并与Z相中的Al结合生成Al2O3,同时释放Ti3+,导致Z相分解为Ti3Al和Al2O3。在氧分压较高时,Z相的热力学稳定性显著下降,分解速率加快。这一过程会破坏氧化膜的连续性,形成微裂纹和孔隙,加速氧的进一步渗透,从而加剧氧化失效。氧化层与基体界面处的氧分压梯度是Z相动态演化的关键。在增材制造试样中,高密度晶界加速氧的扩散,导致界面氧分压快速升高,抑制Z相形成;而铸造合金因晶界密度低,界面氧分压维持在较低水平,Z相得以稳定存在。Z相具有立方晶体结构,其致密排列可阻碍氧原子向基体的渗透。

通过表面改性,如预氧化处理或,在氧化初期形成低氧分压环境,诱导Z相成核。例如,预氧化处理可使界面氧分压降低。还可以采用梯度氧分压设计,在基体表层引入富Al区涂层,Al涂层可以抑制高氧分压对Z相的分解作用。可以提高增材制造的TNM的抗氧化性能。

3 结论

(1) 铸造TNM TiAl合金主要由粗大α2-Ti3Al/γ-TiAl片层组织和少量β0-TiAl相构成,平均晶粒尺寸15.56 μm;而增材制造样品以细小α2-Ti3Al/γ-TiAl片层组织和少量β0-TiAl为主,晶粒尺寸显著细化至2.45 μm。

(2) 900 ℃氧化实验显示,增材制造TNM合金氧化速率大于铸造样品,且铸造样品在氧化24 h后在氧化层/基体界面会生成保护性Z相。

(3) 增材制造样品细晶结构会产生高密度晶界,加速基体内金属离子向外扩散和氧的向内扩散,同时,增材制造样品在氧化层/基体界面无法形成具有保护作用的Z相,加剧了合金的氧化速率。

参考文献

Cyclic oxidation behavior of TiAl alloy with electrodeposited SiO2 coating

[J].

TiAl合金表面电沉积SiO2涂层抗循环氧化性能研究

[J].针对TiAl合金在热循环环境中的抗氧化需求,本文采用电沉积方法在TiAl合金表面制备了SiO<sub>2</sub>涂层,并研究了涂层在900 ℃下的抗循环氧化性能,分析了电沉积SiO<sub>2</sub>涂层的失效机制。实验结果表明,电沉积SiO<sub>2</sub>涂层可有效提高TiAl合金的抗循环氧化性能。SiO<sub>2</sub>涂层可与TiAl基体发生反应生成 Ti<sub>5</sub>Si<sub>3</sub>,促进界面处选择性氧化生成Al<sub>2</sub>O<sub>3</sub>层,起到扩散阻挡作用。然而,由于SiO<sub>2</sub>涂层与TiAl合金存在热失配问题,会导致涂层内热应力集中,从而萌生裂纹。裂纹为氧的向内扩散和基体元素的向外扩散提供了通道,在氧化膜表面形成大量团簇,导致了SiO<sub>2</sub>涂层连续致密的结构遭到破坏,但SiO<sub>2</sub>涂层循环氧化200 h后仍未发生剥落,说明其仍保持一定的高温防护能力。

General-purpose neural network potential for Ti-Al-Nb alloys towards large-scale molecular dynamics with ab initio accuracy

[J].

Gamma titanium aluminide alloys—An assessment within the competition of aerospace structural materials

[J].

History and development of γ-TiAl alloys and the effect of alloying elements on their phase tra-nsformations

[J].

High temperature intermetallics-with particular emphasis on TiAl

[J].

Review of alloy and process development of TiAl alloys

[J].

High temperature materials for aerospace applications: Ni-based superalloys and γ-TiAl alloys

[J].

Additive manufacturing of metals

[J].

Titanium aluminides processing by additive manufacturing-a review

[J].

The significant impact of grain refiner on γ-TiAl intermetallic fabricated by laser-based additive manufacturing

[J].

Effect of process parameters on morphology, sectional characteristics and crack sensitivity of Ti-40Al-9V-0.5Y alloy single tracks produced by selective laser melting

[J].

Selective laser melting of a beta-solidifying TNM-B1 titanium aluminide alloy

[J].

Parameter optimization for Ti-47Al-2Cr-2Nb in selective laser melting based on geometric characteristics of single scan tracks

[J].

Electroplasticity—the effect of electricity on the mechanical properties of metals

[J].

Revealing the pulse-induced electroplasticity by decoupling electron wind force

[J].Micro/nano electromechanical systems and nanodevices often suffer from degradation under electrical pulse. However, the origin of pulse-induced degradation remains an open question. Herein, we investigate the defect dynamics in Au nanocrystals under pulse conditions. By decoupling the electron wind force via a properly-designed in situ TEM electropulsing experiment, we reveal a non-directional migration of Σ3{112} incoherent twin boundary upon electropulsing, in contrast to the expected directional migration under electron wind force. Quantitative analyses demonstrate that such exceptional incoherent twin boundary migration is governed by the electron-dislocation interaction that enhances the atom vibration at dislocation cores, rather than driven by the electron wind force in classic model. Our observations provide valuable insights into the origin of electroplasticity in metallic materials at the atomic level, which are of scientific and technological significances to understanding the electromigration and resultant electrical damage/failure in micro/nano-electronic devices.© 2022. The Author(s).

Electroplasticity in metals and ceramics

[J].

Decoupling electroplasticity by temporal coordination design of pulse current loading and straining

[J].

High-temperature oxidation behavior of Ti45Al8.5Nb alloy via liquid-phase fluorination treatment

[J].

液相氟化处理Ti45Al8.5Nb合金高温氧化行为研究

[J].TiAl合金作为一种新型的轻质高温结构材料,在航空航天领域具有广阔的应用前景。然而,抗高温氧化性能不足限制了TiAl合金的进一步应用。本研究采用新型溶剂热液相氟化处理技术,在Ti45Al8.5Nb合金表面引入氟化层,旨在促进合金表面原位生长出致密的Al<sub>2</sub>O<sub>3</sub>氧化层,进而提高合金的抗高温氧化性能。研究了液相氟化处理后Ti45Al8.5Nb合金在900 ℃空气中的氧化行为及氧化层组成与结构。结果表明:液相氟化处理可显著降低Ti45Al8.5Nb合金的氧化速率,经900 ℃氧化100 h后,液相氟化处理试样的氧化增重由未经处理试样的1.12 mg·cm<sup>-2</sup>降至0.45 mg·cm<sup>-2</sup>。液相氟化处理可促使Ti45Al8.5Nb合金表面生成连续且致密的Al<sub>2</sub>O<sub>3</sub>保护层,有效抑制了氧的内扩散,进而显著提高了合金的抗高温氧化性能。

Preparation and high temperature oxidation resistance of Zr-SiO2 composite coating on Ti45Al8.5-Nb alloy

[J].

Ti45Al8.5Nb合金表面Zr-SiO2复合涂层的制备及其抗高温氧化性能研究

[J].针对电沉积SiO<sub>2</sub>涂层在高温氧化过程中易产生裂纹的问题,在SiO<sub>2</sub>涂层表面磁控溅射Zr沉积层来进行改善。研究表明,Zr沉积层氧化为ZrO<sub>2</sub>填补了SiO<sub>2</sub>涂层在烧结时产生的裂纹和孔洞等缺陷,并为SiO<sub>2</sub>涂层与合金基体的热膨胀系数失配提供了缓冲。此外,氧化过程中形成的ZrO<sub>2</sub>-SiO<sub>2</sub>骨架结构提高了涂层结构的稳定性。总体上,Zr-SiO<sub>2</sub>复合涂层在氧化初期显著抑制了氧向合金基体的扩散以及合金基体元素的外扩散,提高了合金的抗高温氧化性能,经氧化后复合涂层表面的氧化物颗粒明显减少,且氧化膜未出现明显生长。此外,在900℃下经过100 h的恒温氧化后,由于元素互扩散,涂层与基体界面形成了(Ti, Nb)O<sub>2</sub>/Ti<sub>5</sub>Si<sub>3</sub> + Al<sub>2</sub>O<sub>3</sub> + Nb<sub>3</sub>Al/TiN三层扩散层结构,提高了涂层与基体的结合力。

Isothermal oxidation behavior of high-Nb-containing TiAl alloys doped with W, B, Y, and C/Si

[J].

Hot corrosion behavior of Ti45Al8.5-Nb alloy: Effect of anodization and pre-oxidation

[J].

Atypical pathways for lamellar and twinning transformations in rapidly solidified TiAl alloy

[J].

Research progress on additive manufacturing TiAl alloy

[J].One of the most promising high-temperature structural materials in aerospace and civil industries is the lightweight and heat-resistant TiAl alloys. However, owing to their low ductility and fracture toughness, manufacturing TiAl parts is challenging. At present, additive manufacturing process is considered one of the most promising technologies for manufacturing TiAl parts. Based on the principles and characteristics of additive manufacturing technology, this paper summarizes the process-structure-property relation of laser metal deposition (LMD), selective laser melting (SLM), and electron beam melting (EBM) in the preparation of TiAl alloy. Furthermore, this paper discusses the future development trends of additive manufacturing technology.

增材制造TiAl合金的研究进展

[J].轻质耐热的TiAl合金是航空航天和民用工业等领域最具潜力的高温结构材料之一。然而,由于其低的延展性和断裂韧性,制造TiAl零部件具有挑战性。目前,增材制造工艺被认为是制造TiAl零件具有前途的技术之一。本文在介绍增材制造技术原理和特点的基础上,综述了激光金属沉积(LMD)、选区激光熔化(SLM)和电子束熔化(EBM)制备TiAl合金的工艺-组织-性能关系,并对该技术未来的发展趋势进行了展望。

Research on high-temperature oxidation resistance behavior of TNM titanium aluminum alloy

[J].

TNM钛铝合金高温抗氧化行为研究

[J].

TEM investigations of the early stages of TiAl oxidation

[J].

The initial stages in the oxidation of TiAl

[J].

Improvement of steam oxidation resistance of the γ-TiAl alloy with microarc oxidation coatings at 900-1200 oC

[J].

The improvement of high temperature oxidation of Ti-50Al by sputtering Al film and subsequent interdiffusion treatment

[J].

Effect of water vapor on high-temperature oxidation of NiAl alloy

[J].

One-dimensional γ-Al2O3 growth from the oxidation of NiAl

[J].

Effect of pre-oxidation on cyclic oxidation resistance of γ-TiAl at 900 oC

[J].

Identification of a new phase formed during the oxidation of γ-tttanium aluminum

[J].

Microstructural study of oxidized γ-TiAl

[J].

Oxygen uptake and depletion layer formation during oxidation of γ-TiAl based alloys

[J].

The formation of aluminum oxide scales on high-temperature alloys

[J].

Synthesis of the cubic Z-phase in the Ti-Al-O system by a powder metallurgical method

[J].

Oxidation of TiAl alloy by oxygen grain boundary diffusion

[J].

Calculation of diffusion penetration curves for surface and grain boundary diffusion

[J].Diffusion in solids is known to occur along grain boundaries and over free surfaces more rapidly than through the interiors of crystals. In order to facilitate quantitative investigation of grain boundary and surface diffusion, a mathematical analysis of the problem has been completed, assuming that grain boundary diffusion is analogous to the diffusion of heat along a thin copper foil imbedded in cork. The calculated diffusion-penetration relationship for grain boundary diffusion is shown to agree with the experimentally determined grain boundary self-diffusion of silver.

Chemical boundary engineering: A new route toward lean, ultrastrong yet ductile steels

[J].Chemical boundary engineering expands the dimensionality of alloy design.