陶瓷材料因其高硬度和优异的化学稳定性,在表面工程领域备受关注。基于强化相的弥散强化效应,高硬度陶瓷颗粒(如WC、TiC、Al2O3、SiC)的引入被证实可有效改善金属基涂层的致密化行为[18~21]。值得注意的是,不同陶瓷增强相的工艺适应性存在显著差异。Lee等[22]的研究表明,WC颗粒在冷喷涂过程中动能转化效率较TiC和B4C高30%,其高密度(15.8 g/cm³)特性可产生显著的"锤击效应",促进基体颗粒塑性变形。Xu等[23]对Ti/WC复合涂层的研究中发现,适量WC的添加能降低涂层的孔隙率,使孔隙率低于1.0%,提高涂层的致密度。Wang等[24]通过原位压痕测试证实,Cu-WC涂层因WC的钉扎作用,其界面结合强度提升至纯铜涂层的2.3倍。以往研究表明,涂层中加入WC颗粒有利于降低涂层的孔隙率并提高耐腐蚀性能。Alidokht等[20]在Ni粉末中增加WC体积分数至30%,WC的机械嵌合作用可显著降低涂层孔隙率,当WC含量为25%时,涂层孔隙率较纯Ni涂层下降约30%。

鉴于以往对于冷喷涂TC4与WC颗粒沉积机理的研究以及腐蚀性能分析较少。本文拟在探究TC4-WC涂层的沉积机理的基础上,以WC作为强化相,通过冷喷涂技术在Q235钢板上制备TC4-WC复合涂层。对不同含量WC的TC4-WC复合涂层形貌进行对比分析,研究不同WC含量对TC4涂层耐腐蚀性能的影响。

1 实验方法

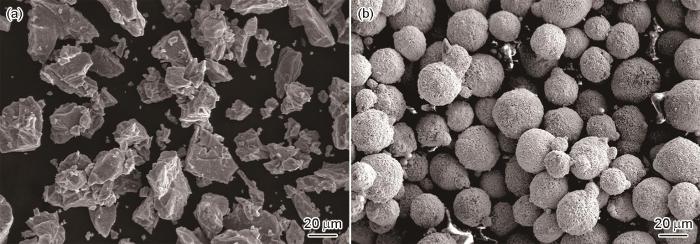

本实验采用工业不规则TC4粉末以及球形WC粉末(河北研有金属材料有限公司),粒径范围分别0~40 μm和10~35 μm,粉末颗粒形貌图如图1所示。以原始尺寸为100 mm × 100 mm × 3 mm的Q235钢板材作为基板,喷涂前基体表面均采用粒径0.2 mm的钢丸进行喷砂处理。

图1

图1

TC4和WC粉末的显微形貌图

Fig.1

Micro-morphologies of TC4 powders (a) and WC powders (b)

将体积分数分别为15%、20%、25%和30%WC与TC4粉末进行充分的机械混合,混合时间为6 h,混合后的粉末在烘干箱中150 ℃干燥1 h。采用DSR-3000冷喷涂设备进行涂层制备。制备TC4和TC4-WC涂层的工艺参数为:载气为N2、气体压力为4 MPa、气体温度为600 ℃、枪体扫描速度为1300 mm/min、粉末加热温度为600 ℃。

用S3400N型扫描电子显微镜(SEM)观察各涂层形貌并利用仪器配带的EDX能谱仪对涂层的组织成分进行测量和线性扫描;采用Gemini SEM 300热场SEM对试样进行面扫描;通过图像处理软件Image J (Image Processing and Analysis in Java)计算涂层的表观孔隙率。

采用SAS-VSP-300型电化学工作站,腐蚀试样尺寸为10 mm × 10 mm × 3 mm块状试样,用环氧树脂将试样的非涂层面进行密封处理。采用三电极体系,饱和甘汞电极为参比电极,铂板为反电极。实验前,将试样在3.5% (质量分数) NaCl溶液(pH 7)中室温浸泡30 min,获得稳定的开路电位(Eocp),进行动电位极化曲线测试,扫描速率为1 mV/s,涂层的扫描电位为-0.5~2 V,基板的扫描电位为-2~1 V (根据开路电位决定的扫描电位范围)。

采用SF-MIT90C型盐雾腐蚀试验机对TC4及TC4-WC涂层进行腐蚀测试。实验开始前,将非涂层面用环氧树脂密封,露出涂层表面。实验溶液为50 g/L NaCl溶液。环境温度为(35 ± 2) ℃ (室温状态下),实验持续时间为500 h。

2 结果与讨论

2.1 TC4-WC沉积机理及形貌分析

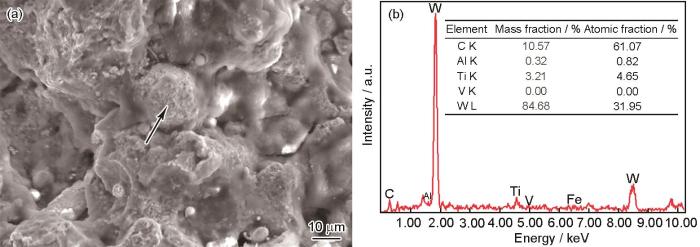

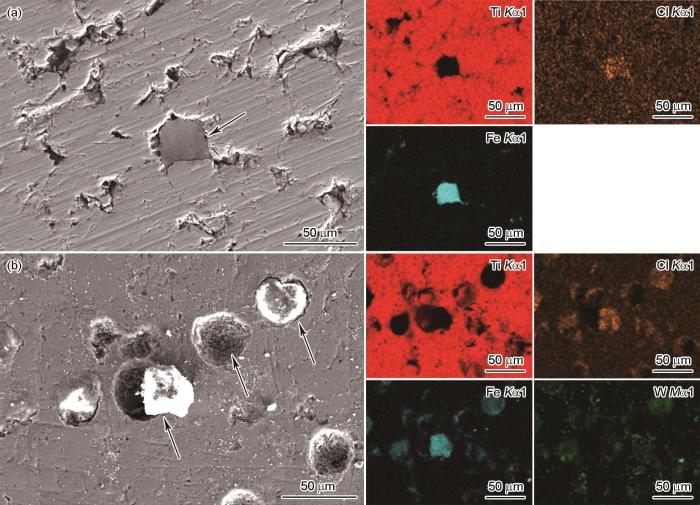

图2为TC4-WC复合涂层表面颗粒结合图和部分区域元素扫描图,其中图2b为图2a中箭头处元素扫描。通过元素分析箭头区域为WC颗粒,在图中WC颗粒被TC4颗粒所包裹住,TC4-WC界面结合依靠WC弹道式“嵌入”软金属TC4中,发生剧烈塑性变形的TC4在界面处发生绝热升温,形成热软化,将WC颗粒“粘结”在涂层中。对图2a进一步观察可见WC颗粒由于其硬质陶瓷特性大多都不发生塑性变形,变形侧为相较于WC颗粒硬度较软的TC4粉末颗粒。硬质WC颗粒在高速冲击TC4颗粒的过程中,促进了TC4颗粒的塑性变形,使TC4侧更容易因热量积累而发生软化,发生热软化的TC4作为“粘合剂”将WC颗粒机械嵌合在复合涂层中。

图2

图2

TC4-WC复合涂层表面形貌和标记处EDS成分分析

Fig.2

Surface morphology of as-prepared TC4-WC composite coating (a) and EDS analysis result of the marked point in Fig.2a (b)

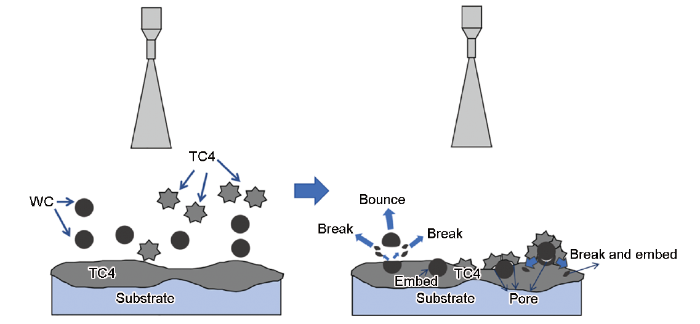

图3为不同WC含量的TC4-WC复合涂层截面微观形貌图,通过Image J对涂层进行孔隙率统计得到TC4、TC4-15%WC、TC4-20%WC、TC4-25%WC和TC4-30%WC涂层的孔隙率分别为10.573%、3.149%、1.681%、0.464%和1.925%。观察图3a,纯TC4涂层因塑性变形能力受限,存在显著孔隙缺陷。当WC含量为15%时,孔隙主要分布于TC4基体内部及WC-TC4界面。在WC含量较少时,送粉过程中WC分布不均,容易发生塑性变形不足的情况,形成图3b中红色箭头的界面孔隙。且部分TC4区域内WC的锤击夯实效应较弱,仍有孔洞存在,如图3b中黑色箭头所示。20%WC含量下的TC4-WC涂层中可以发现孔隙减少,孔隙由大孔洞向小缝隙转变,这是由于WC含量的增加对涂层起到了有利的锤击压实作用,TC4-25%WC复合涂层的夯实效果尤其明显,孔隙率最低。复合涂层孔隙率大幅降低的核心在于WC颗粒对TC4颗粒的锤击效应以及金属-陶瓷相的变形协同,适量的WC颗粒的加入既能对金属基体进行良好的锤击夯实效果,又不会阻碍TC4的塑性流动,优化界面结合,促进沉积过程中金属与陶瓷相的协同变形,从而减少涂层孔隙。TC4-30%WC的孔隙率回升至1.925%,分析图3e中微观形貌,WC颗粒碰撞频率升高导致连续冲击载荷下金属基体包裹层破裂,并且高WC含量涂层中,硬质相在互相冲击载荷下易发生脆性断裂,裂纹扩展进一步增加孔隙率,如图3e中红色方框处所示。如图4所示的TC4-WC复合涂层的沉积原理图进一步阐明:WC颗粒的嵌入通过动能优化TC4塑性流动路径,通过锤击效应提高涂层致密度,而过高WC含量则因颗粒间碰撞能量过剩导致界面损伤产生孔隙。

图3

图3

不同WC含量的TC4-WC复合涂层微观形貌

Fig.3

Micro-morphologies of TC4-WC composite coatings containing 0 (a), 15% (b), 20% (c), 25% (d) and 30% (e) contents of WC

图4

2.2 腐蚀行为分析

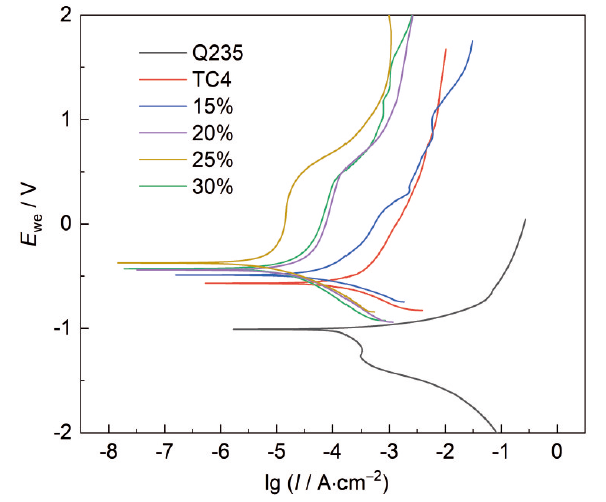

为评估冷喷涂TC4及TC4-WC复合涂层的耐腐蚀性能,对TC4涂层、不同WC含量复合涂层及Q235钢基板进行电化学测试。图5显示涂层样品的动电位极化曲线。表1是通过CView软件对涂层的动电位极化拟合得出的结果。结果表明,Q235钢基板的自腐蚀电位最负为-1.02 V,自腐蚀电流密度最高为2.11 × 10-3 A/cm2,表明其热力学稳定性差,腐蚀速率显著高于涂层材料。TC4涂层的自腐蚀电位虽高于基板,但因孔隙与裂纹较多,导致电偶腐蚀加剧,腐蚀液容易渗透孔隙到达基板,提高其腐蚀速率。相比之下,所有TC4-WC复合涂层的自腐蚀电流密度均低于TC4涂层,其中25%WC含量的复合涂层性能最优,自腐蚀电流密度低至8.64 × 10-6 A/cm2,较TC4涂层和基板低2~3个数量级。随着WC含量增加,涂层的自腐蚀电位正移,耐腐蚀性提升,主要归因于WC颗粒的弥散强化作用提高了涂层致密性,减少了孔隙率,同时冷喷涂过程中的剧烈塑性变形促进了晶粒细化和高位错密度形成,有利于钝化膜的生成与稳定性增强。然而,当WC含量增至30%时,因界面结合变差、孔隙率上升,腐蚀介质更易侵入,导致自腐蚀电流密度升高,耐腐蚀性下降。此外,动电位极化曲线分析显示,TC4涂层无明显钝化区,而复合涂层的钝化区随WC含量增加逐渐扩展,25%WC涂层钝化区最为显著,钝化膜的完整性对耐腐蚀性能起关键作用,适量WC的添加可形成致密的钝化膜提升涂层耐腐蚀性,但过量添加WC会因界面结合劣化导致性能下降。

图5

图5

Q235基体以及WC含量不同的TC4-WC涂层在3.5%NaCl水溶液中的动电位极化曲线

Fig.5

Potentiodynamic polarization curves of Q235 substrate and TC4-WC coatings with different volume fractions of WC in 3.5%NaCl aqueous solution

表1 WC含量不同的TC4-WC涂层动电位极化拟合结果

Table 1

| Sample | Corrosion potential / V | Corrosion current density / A·cm-2 |

|---|---|---|

| Q235 | -1.02 | 2.11 × 10-3 |

| TC4 | -0.59 | 7.6 × 10-4 |

| TC4-15%WC | -0.51 | 5.1936 × 10-5 |

| TC4-20%WC | -0.464 | 1.2113 × 10-5 |

| TC4-25%WC | -0.402 | 7.824 × 10-6 |

| TC4-30%WC | -0.448 | 9.98 × 10-6 |

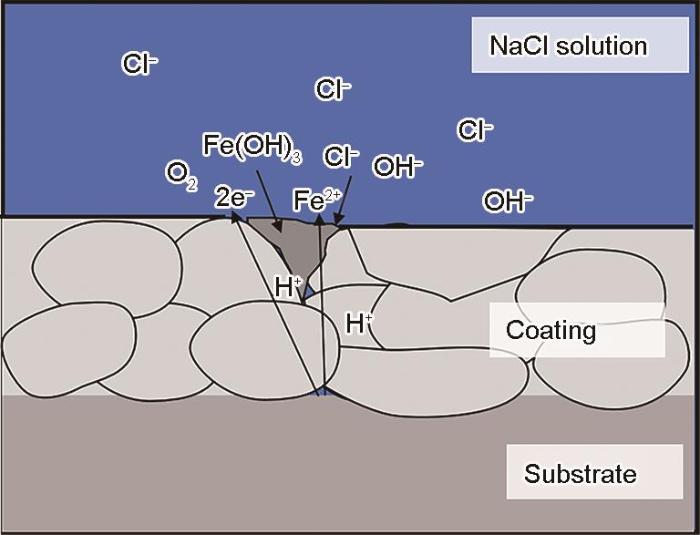

图6为TC4与TC4-25%WC复合涂层电化学试验后的涂层面扫图。由于TC4涂层存在孔隙或微裂纹,盐雾环境中的Cl-通过孔洞渗透涂层至基材界面。此时Cl-吸附于基材表面,破坏钢基体的钝化膜(Fe3O4/Fe2O3),引发局部阳极溶解,发生铁的氧化反应如

图6

图6

TC4与TC4-25%WC复合涂层电化学试验后表面形貌以及元素面扫描

Fig.6

Surface morphologies and corresponding element mappings of TC4 (a) and TC4-25%WC (b) coatings after electrochemical test

图7

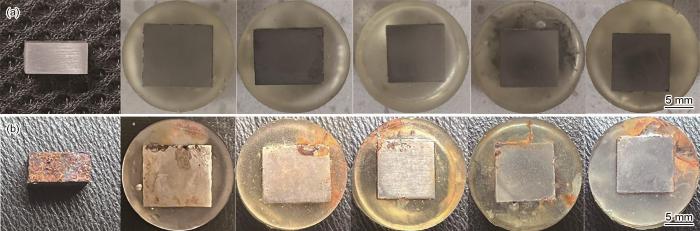

电化学测试反映的是材料在瞬时或短期极化状态下的响应,无法模拟长期腐蚀过程中钝化膜演变、腐蚀产物堆积等动态效应。而实际海洋大气或沿海环境中,材料会经历动静态的干湿交替的循环过程,因此进行了长达500 h的盐雾腐蚀实验来检验涂层在海洋中长时间的耐腐蚀性能。图8为不同试样盐雾腐蚀前后的宏观对比图(从左往右依次是Q235钢板、TC4涂层、15%~30%WC含量的TC4-WC涂层),从宏观图可以看出钢板上布满了腐蚀坑,而涂层表面还呈现良好的金属形貌,表明TC4及其复合涂层具有良好的耐腐蚀性能,可以对钢板进行有效的腐蚀防护。

图8

图8

不同试样盐雾腐蚀前后宏观形貌

Fig.8

Macroscopic images of Q235 steel and TC4-xWC (x = 0, 15%, 20%, 25%, 30%) coatings before (a) and after (b) salt spray corrosion

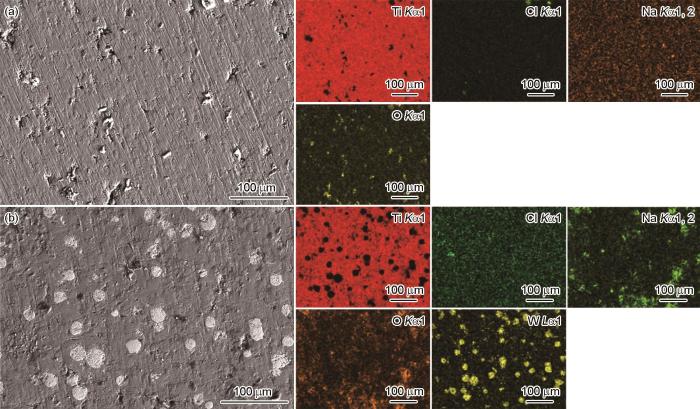

图9为TC4和25%WC含量的复合涂层的盐雾腐蚀表面的微观形貌以及EDS面扫图,由于使用NaCl溶液的连续喷雾。在TC4以及复合涂层表面在前期会形成一层TiO2形成的氧化膜。从图9a以及其面扫图可以看出TC4表面存在孔隙,且有部分O和Cl集中分布在孔隙处,这些孔隙会使得盐雾中的Cl-经孔洞渗透至涂层与基体的界面,导致电偶腐蚀和剥落,使得大量的氧化物在孔隙处堆积。当腐蚀液通过孔洞与基材形成对偶腐蚀,会使得孔洞处的被腐蚀区域加速腐蚀,从而使氧化膜遭到破坏。这与电化学实验的研究结果相呼应,TC4涂层由于孔洞较多,Cl-容易渗透进涂层,加快腐蚀,耐腐蚀效果较差。如图9b所示,复合涂层孔隙较少,且WC颗粒均匀分散,阻断Cl-扩散路径,延缓介质渗透。NaCl结晶和氧形成的化合物只附着堆积于涂层表面而未破坏涂层,复合涂层表面仍呈现完整的结构形态。因此TC4涂层的腐蚀机理主要为缝隙腐蚀,WC的加入有助于减少孔隙和夯实涂层,提高致密度,从而阻止腐蚀液的渗入,加强对基板的防护作用。

图9

图9

TC4和TC4-25%WC涂层盐雾腐蚀后表面形貌以及元素面扫描

Fig.9

Surface morphologies and element mappings of TC4 coating (a) and TC4-25%WC coating (b) after salt spray corrosion

3 结论

(1) 冷喷涂技术制备TC4-WC复合涂层,WC的加入有利于降低涂层的孔隙率,提高涂层致密性,TC4-25%WC复合涂层的孔隙率最低为0.464%,TC4-30%WC复合涂层由于WC的过量添加使孔隙率增加至1.925%。

(2) 通过在电化学测试实验中动电位极化曲线分析,25%WC含量的复合涂层耐腐蚀性能最优,自腐蚀电流密度低至8.64 × 10-6 A/cm2,较TC4涂层和基板低2~3个数量级。能对基板进行有效的腐蚀防护。

(3) 通过电化学实验和盐雾腐蚀实验分析,TC4涂层主要的腐蚀机理为缝隙腐蚀,WC的添加有利于夯实致密涂层,减少孔隙,且WC的加入能阻碍腐蚀介质的渗入,提高涂层的耐腐蚀性能。

参考文献

Research progress on corrosion of metallic materials in deep sea environment

[J].

深海环境下金属及合金材料腐蚀研究进展

[J]. 综述了深海环境下溶解氧含量、温度、pH、溶解CO2含量、含盐度、静压力、流速以及生物环境等各项因素对金属及合金材料腐蚀的影响,认为溶解氧含量通常为金属及合金材料腐蚀的最主要因素;重点介绍了实海暴露方法和室内模拟加速腐蚀方法在深海环境下的研究进展及具体应用,指出最好将室内模拟加速腐蚀试验和实海暴露方法相结合,同时体现二者的优势以研究金属及合金材料的腐蚀行为;总结了深海环境下金属及合金材料的腐蚀状况,对其防护手段-阴极保护及涂层保护进行了概述.

The application of titanium and titanium alloys on foreign vessls

[J].

钛及钛合金在国外舰船上的应用

[J].

An overview on the use of titanium in the aerospace industry

[J].

Review on research progress of marine titanium alloy equipment materials and preparation technologiesy

[J].

船用钛合金装备材料及制备技术研究进展评述

[J].

Sliding wear properties of Ti/TiC surface composite layer formed by laser alloying

[J].

Microstructure and properties of pure titanium coating on Ti-6Al-4V alloy by laser cladding

[J].

Microstructure and properties of Ti-Al coating and Ti-Al-Si system coatings on Ti-6Al-4V fabricated by laser surface alloying

[J].

Microstructures, mechanical properties and electrochemical behaviors of nano-structured HA/Ti composite coatings deposited by high-velocity suspension flame spray (HVSFS)

[J].

Wear and corrosion behaviour of thermally sprayed cermet coatings

[J].

Characteristics of cold spray process

[J].

冷喷涂特性

[J].冷喷涂技术是近年来发展起来的新型喷涂技术,该方法通过低温(<600℃)的高速固态粒子与基体发生塑性碰撞而实现涂层沉积,可以避免喷涂材料在喷涂过程中受热影响而发生氧化,分解等,可以将喷涂材料的组织结构在不发生变化的条件下移植到基体表面,简要介绍了冷喷涂技术的原理与特点,冷喷涂层的组织结构与性能以及涂层沉积特性与行为的研究现状,粒子的速度对于涂层的沉积起着决定性作用,对于一定的材料存在一临界速度,约为500-600m/s,当粒子速度超过该临界速度后,随着速度的增加,沉积效率增加,最高可以达到80%以上,迄今的研究表明,冷喷涂可以实现大多数金属材料甚至金属陶瓷材料的沉积。

Research progress of cold spraying coating technology for Mg-alloy

[J].

镁合金表面冷喷涂技术研究进展

[J].

Cold spraying-a materials perspective

[J].

Recent developments and potential applications of cold spraying

[J].

A review of advanced composite and nanostructured coatings by solid-state cold spraying process

[J].

Titanium Powder Metallurgy

[M].

Solid-state cold spraying of Ti and its alloys: A literature review

[J].

Corrosion behavior of cold sprayed titanium coatings and free standing deposits

[J].

Systematic study of preparation technology, microstructure characteristics and mechanical behaviors for SiC particle-reinforced metal matrix composites

[J].

The role of metal powder properties on the tribology of cold sprayed Ti6Al4V-TiC metal matrix composites

[J].

Cold spray deposition of a Ni-WC composite coating and its dry sliding wear behavior

[J].

Comparative study on corrosion behavior of plasma sprayed Al2O3, ZrO2, Al2O3/ZrO2 and ZrO2/Al2O3 coatings

[J].

Effect of type of reinforcing particles on the deposition efficiency and wear resistance of low-pressure cold-sprayed metal matrix composite coatings

[J].

Microstructure and tribological properties of cold sprayed WCp/Ti composite coatings on Ti6Al4V titanium alloy

[J].

Wear and electrochemical corrosion behaviors of Cu matrix WC-Co reinforced composite coating prepared by cold spray

[J].

Electrodeposition and performance of WC-Zn composite coatings on Q235 carbon steel

[J].

WC-Zn复合镀层的工艺设计及其性能研究

[J].通过改变电极位置及温度优化电镀工艺在Q235钢表面进行了WC-Zn复合电镀,旨在提高钢铁基体的耐腐蚀性和力学性能。并利用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、硬度测量以及电化学测试的手段分析了涂层表面的形貌、结构以及电化学特性。结果表明,与常规左右电镀相比,上下电镀的方法可以大幅提高复合镀层中WC微粒的含量,在提高电解液温度时,上下电镀方法形成的镀层中WC含量有明显升高。其中在温度为60 ℃时,镀层中WC含量高达43.2%,且镀层表面WC微粒分布均匀。此外,WC微粒的掺入提高了镀层的硬度,且随着WC-Zn复合镀层中WC含量的升高电极的自腐蚀电流密度逐渐降低。