根据沉积盐的存在形式,热腐蚀可分为两种类型,即高温热腐蚀(Type I)和低温热腐蚀(Type II),其中高温热腐蚀通常在800~950 ℃发生,沉积盐为熔融态;低温热腐蚀在600~750 ℃发生,沉积盐为固态[5,6]。以Na2SO4为例,当其为熔融态时,熔盐对合金表面氧化膜产生溶解作用,当氧化膜受到破坏,熔盐介质易透过表面氧化层缺陷向合金内部渗透,导致内腐蚀的发生。合金中的有益元素不断被消耗,其表面不再生成完整连续的氧化膜,氧化膜失去防护性。当沉积盐为固态时,热腐蚀反应的发生则通常需要含S的气氛介质诱导(如SO3),金属氧化物会与SO3反应优先形成低熔点共晶物,该液态共晶盐对氧化膜和合金的侵蚀破坏遵循I型热腐蚀过程。此外,当沉积盐中含有NaCl时,反应产生的Cl-/Cl2会与合金元素发生自循环的氯化-氧化反应,且生成的金属氯化物往往具有挥发性,极易造成氧化膜孔洞等缺陷,极大地加剧热腐蚀[7,8]。

面对严苛的热腐蚀环境,单一合金由于Al、Cr含量较低,耐蚀性较差,往往难以满足实际使用要求。在合金表面施加高温防护涂层能有效提高合金的耐腐蚀性能,已被视为先进叶片材料的关键技术[9~14]。利用磁控溅射制备的纳米晶涂层因具有与合金基体一致的化学成分,不仅避免了传统金属涂层在高温下会面临的涂层-基体元素互扩散问题,其独特的柱状结构还赋予了其优异耐高温氧化性能。该涂层最早是由本课题组[15]提出,经过了30 a的发展,已被成功应用于多种多晶合金上,并对其高温氧化性能做了系统研究[16~20]。然而,在面对热腐蚀问题时,纳米晶涂层在不同腐蚀环境下的热腐蚀行为仍然存在争议。在某些特定腐蚀环境下,涂层容易失去其结构优势,涂层中的高密度晶界会促进熔盐的大量渗透,导致失效发生。因此,揭示纳米晶涂层在不同腐蚀环境中的防护与退化机制,探究其热腐蚀性能的改善方法具有重要意义。

本文利用磁控溅射技术在二代镍基单晶高温合金N5表面制备了与其成分一致的纳米晶涂层,研究合金及其涂层在850 ℃、75%Na2SO4 + 25%K2SO4和900 ℃、75%Na2SO4 + 25%NaCl (均为质量分数)熔盐中的短期热腐蚀行为,并通过添加0.5% (质量分数)Y以及对涂层进行预氧化处理,探究成分改性及预氧化对涂层在含NaCl环境下热腐蚀性能的改善作用机制。

1 实验方法

采用的合金基体为第二代镍基单晶高温合金RenéN5 (Ni-7.5Co-7.0Cr-6.5Ta-6.2Al-5.0W-1.5Mo-3.0Re)。使用金相SiC砂纸将尺寸为ϕ15 mm × 2 mm的圆片状合金试样打磨至1000#,并进行倒角处理。对于需进行涂层制备的合金试样使用200目的玻璃珠进行喷砂处理,喷砂压力0.2 MPa。

使用直流磁控溅射仪在N5合金表面制备纳米晶涂层,相关溅射参数为:功率2000 W,温度200 ℃,氩气分压0.28 Pa,溅射时间10 h,所得涂层厚度在27~33 μm之间。为方便表示,与N5合金成分一致的涂层以下简称为SN,添加0.5%Y的涂层简称为SNY。

本文采用的腐蚀测试方法为涂覆盐膜法。在进行热腐蚀实验前,先将样品在加热板上预热,使用喷枪将饱和的混合盐溶液喷覆至样品表面,样品表面迅速析出一层均匀的固态盐膜,其中75%Na2SO4 + 25%K2SO4沉积量控制在1.5~2 mg/cm2,75%Na2SO4 + 25%NaCl沉积量为0.5~1.0 mg/cm2。将涂覆好盐膜的样品悬挂在Ni-Cr合金挂架上,并置入马弗炉中进行热腐蚀测试。到达指定时间后将样品取出并冷却,初期腐蚀时间为5 h,后续时间间隔为20 h。然后利用煮沸的去离子水清洗样品,直至表面残留盐被洗净。对样品进行干燥并称重。随后在样品表面涂覆新的盐膜,开启下一轮腐蚀实验。为了更直观评估样品的腐蚀行为,清洗样品过程中试样表面剥落的腐蚀产物不被计入试样质量变化中。

使用X′Pert PRO型X射线衍射仪(XRD)对腐蚀产物进行物相分析,金属靶为Cu靶,工作电压为40 kV,扫描速率为6 (°)/min。使用Inspect F50型扫描电子显微镜(SEM)对涂层腐蚀前后表面氧化膜的微观结构和形貌进行分析,并利用配备的能谱仪(EDS)对特定区域成分进行半定量分析。利用Talos F200X型透射电子显微镜(TEM)对制备态涂层微观结构进行表征。

2 实验结果

2.1 制备态涂层的微观结构

图1

图1

沉积态纳米晶(SN)涂层的断面、截面形貌和相组成

Fig.1

Fracture morphology (a), cross-sectional SEM image (b), cross-sectional TEM image (c) and phase constituents of the as-deposited sputtered nanocrystalline (SN) coating (d)

表1 图1b中蓝色数字标示区域WDS结果 (mass fraction / %)

Table 1

| Areas | Co | Cr | Al | Ta | W | Mo | Re | Ni |

|---|---|---|---|---|---|---|---|---|

| 1 | 8.1 | 7.9 | 6.6 | 6.3 | 4.8 | 1.5 | 2.8 | Bal. |

| 2 | 7.3 | 7.2 | 6.2 | 5.3 | 4.9 | 1.6 | 3.2 | Bal. |

2.2 熔融硫酸盐中的热腐蚀

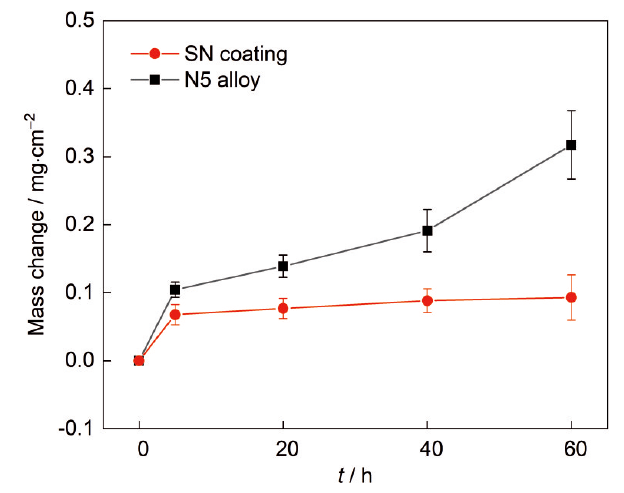

图2

图2

N5合金及纳米晶涂层在熔融混合硫酸盐中热腐蚀后的动力学曲线

Fig.2

Kinetic curves of N5 alloy and nanocrystalline coating after hot corrosion in molten mixed sulfates

图3给出了对应的XRD图谱。N5合金表面为Al2O3、NiO、Ni-Al/Cr尖晶石以及NaTaO3组成的混合腐蚀产物,其中NaTaO3为Ta的氧化物与熔盐反应生成的产物。而对于SN涂层,在腐蚀60 h后,表面氧化膜为单一的Al2O3,其中含有少量θ-Al2O3,这说明涂层在热腐蚀后表面仍然能生成完整的保护性Al2O3膜。

图3

图3

N5合金及SN涂层在熔融混合硫酸盐中热腐蚀60 h后的表面XRD图谱

Fig.3

XRD patterns of N5 alloy and SN coating after hot corrosion in molten mixed sulfates

图4

图4

N5合金及SN涂层在熔融混合硫酸盐中热腐蚀60 h后的微观表面形貌及对应的EDS成分分析结果

Fig.4

Surface morphologies of N5 alloy (a, b) and SN coating (c, d) after hot corrosion in molten mixed sulfates and corresponding EDS results

图5为N5合金及SN涂层热腐蚀60 h后的截面形貌。通过图5a和c可以看出,N5合金在热腐蚀60 h后,表面氧化膜由多种混合氧化物组成,且发生了明显的剥落,氧化膜较为疏松。合金内部观察到明显内腐蚀,生成了内硫化物。结合EDS (图5e)和XRD结果(图3),氧化膜最外层主要含有NiO或Ni-Al尖晶石,中间主要为Al2O3以及少量Cr2O3,合金内部灰黑色颗粒为Cr的硫化物。熔盐在高温下分解产生的S通过氧化膜缺陷进入合金内部,并优先与Cr反应形成内硫化物[23,24]。而对于SN涂层(图5b和d),在腐蚀60 h后,表面氧化膜薄且完整,主要由Al2O3组成(图5f),涂层中未观察到明显的内腐蚀。

图5

图5

N5合金及SN涂层在熔融混合硫酸盐中热腐蚀60 h后的截面形貌及对应的EDS线扫描图像

Fig.5

Cross-sectional morphologies and corresponding EDS line scanning results of N5 alloy (a, c, e) and SN coating (b, d, f) after hot corrosion in molten mixed sulfates

2.3 含NaCl混合熔盐中的热腐蚀

对N5合金及SN涂层在900 ℃、75%Na2SO4 + 25%NaCl混合熔盐体系中进行热腐蚀测试。试样腐蚀后的表面XRD图谱(图6)显示,N5合金及SN涂层表面腐蚀产物均包含NiO、尖晶石以及NaTaO3等混合产物。

图6

图6

N5合金及SN涂层热腐蚀5 h后的XRD图谱

Fig.6

XRD patterns of N5 alloy and SN coatings after hot corrosion for 5 h

图7

图7

N5合金及SN涂层热腐蚀5 h后的微观形貌

Fig.7

Micro morphologies of N5 alloy (a, b) and SN coating (c, d) after hot corrosion for 5 h

表2 图7和11中各点EDS结果 (atomic fraction / %)

Table 2

| Points | Ni | Co | Cr | Al | Ta | Na | Others |

|---|---|---|---|---|---|---|---|

| 1 | 47.9 | 6.7 | 1.5 | 0.7 | 0.3 | 0.2 | Bal. |

| 2 | 15.9 | 2.8 | 2.9 | 33.8 | - | - | Bal. |

| 3 | 19.9 | 2.9 | 1.9 | 31.0 | 0.3 | 2.2 | Bal. |

| 4 | 1.1 | 0.4 | 2.3 | 37.1 | 0.6 | 0.4 | Bal. |

| 5 | 38.7 | 5.5 | 0.8 | 5.6 | 0.1 | 0.1 | Bal. |

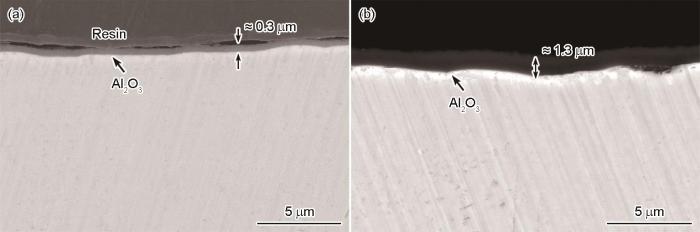

图8

图8

Y改性的纳米晶涂层在1000 ℃预氧化1和20 h后的微观截面

Fig.8

Cross-sectional morphologies of Y-modified na-nocrystalline coating after preoxidation at 1000 oC for 1 (a) and 20 h (b)

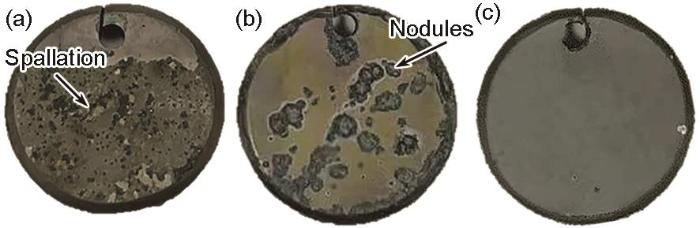

图9给出了涂层短期腐蚀后的宏观形貌。SNY涂层在初期腐蚀5 h后,腐蚀产物较为疏松,表面能观察到明显的剥落。对于预氧化的纳米晶涂层,腐蚀后的宏观形貌则表现出很大差异。预氧化1 h的SNY涂层在腐蚀20 h后,表面出现了大量局部剥落,剥落区形成了绿色瘤状腐蚀产物,这说明氧化膜局部被破坏后,新生成了非保护性的氧化物且发生了堆积。而对于预氧化20 h的SNY涂层,腐蚀后表面仍然完整,氧化膜未发生明显的剥落等缺陷,涂层表现出较好的抗腐蚀能力。

图9

图9

SNY涂层热腐蚀后的宏观照片

Fig.9

Macrographs of SNY coatings after hot corrosion for 5 h (a) and 20 h (b, c) with preoxidation 1 (b) and 20 h (c)

SNY涂层试样腐蚀后表面的XRD图谱如图10所示。对于未预氧化的SNY涂层,其表面检测到了NiO、尖晶石以及NaTaO3相。对于预氧化1 h的SNY涂层,其表面除了Al2O3外,还检测到了NiO和NaTaO3相的衍射峰,而对于预氧化20 h的SNY涂层,表面氧化膜仍然为单一的Al2O3相。

图10

利用SEM对SNY涂层试样表面腐蚀产物进一步分析,图11给出了SNY涂层热腐蚀后的微观形貌。从图11a和b中可以看出,SNY涂层对热腐蚀性能的改善并不明显。同SN涂层类似,SNY涂层表面氧化膜发生了明显剥落,且生成了NiO和尖晶石等非保护性氧化物[25],涂层发生显著内部腐蚀。对于预氧化1 h的SNY涂层(图11c和d),热腐蚀后表面发生了明显剥落现象,在局部缺陷处产生了NiO颗粒堆积,涂层中产生了内部腐蚀。而对于预氧化20 h的SNY涂层(图11e和f),热腐蚀后表面氧化膜依然完整连续,主要由单一的Al2O3组成(表2),腐蚀介质未进入到涂层内部与合金元素发生内腐蚀反应,涂层表现出良好的耐腐蚀性能。

图11

图11

SNY及其预氧化的涂层热腐蚀后的微观形貌

Fig.11

Hot corrosion micro morphologies of SNY (a, b), preoxidation for 1 h (c, d) and preoxidation for 20 h (e, f)

3 分析与讨论

3.1 合金及涂层在熔融硫酸盐中的腐蚀机制

其中O2-来自于熔盐在高温下的分解,为反应提供碱度。M为合金元素Al、Cr等。由于熔盐/气体界面处O2-浓度降低,

值得注意的是,由于合金内难熔元素W、Mo、Ta等含量较高,当其被氧化与熔盐接触后,其对应氧化物与O2-会发生强烈反应如

该反应会使得熔盐/合金局部界面处呈酸性,氧化膜会发生更快速的酸性溶解(

3.2 合金及涂层在含NaCl环境中的腐蚀机制

当腐蚀盐中含有NaCl时,SN及SNY涂层均未对热腐蚀性能有明显改善,氧化膜发生了明显剥落,涂层内部有显著内腐蚀(图11)。NaCl导致的腐蚀反应如下:

由于Cl-向内扩散过快,以及产生的Cl2能直接与合金元素反应产生挥发性氯化物,造成氧化膜孔洞,涂层表面难以及时生成完整的氧化膜,此时纳米晶涂层中失去了其结构优势,涂层中大量的竖直晶界反而促进了腐蚀介质大量向内渗透,加速了腐蚀失效。一方面Cl-半径极小,极易通过氧化膜局部缺陷渗透进涂层与合金元素发生反应,且反应产生的Cl2能够维持氯化-氧化自循环(如式

3.3 预氧化对SN涂层在含NaCl环境中腐蚀性能的改善作用

实验结果表明,SN涂层自身的纳米柱状结构和低Al含量决定了其在含Cl盐环境中热腐蚀抗力差,仅对涂层进行活性元素改性并不能对其耐腐蚀性能显著改善。在热腐蚀初期抑制腐蚀介质的渗透,促进保护性Al2O3膜的生成对提高其耐腐蚀性能至关重要,预氧化是一种简单有效的方法。对SNY涂层在1000 ℃预氧化20 h,使涂层表面预先形成一层保护性Al2O3,该膜层在短期腐蚀内能起到隔绝熔盐,延缓腐蚀介质向内渗透,降低氧化膜的腐蚀破坏速率等作用。预制氧化膜虽然会在热腐蚀过程中逐渐发生溶解,但与直接腐蚀不同的是,预先形成的Al2O3膜具有更好的稳定性,其在熔盐中的腐蚀破坏速率更低。一旦氧化膜的破坏速率降低,涂层中的有益元素便有足够时间向外扩散并氧化,补偿氧化膜的再生成。此外,预制氧化膜的形成会降低氧化膜/涂层界面处的氧分压,在后续腐蚀过程中进一步促进涂层中的Al向外扩散及Al2O3膜的生成。因此,合适的预氧化处理能通过预先形成稳定性氧化膜隔绝熔盐,降低腐蚀破坏速率,延长涂层的热腐蚀使用寿命。

4 结论

(1) N5合金在两种熔盐中的耐腐蚀性能均较差,腐蚀后氧化膜有严重剥落,且合金内部发生明显腐蚀。

(2) SN涂层在75%Na2SO4 + 25%K2SO4中表现出优异的耐腐蚀性能,涂层中高密度晶界促进了Al的选择性氧化,涂层在热腐蚀后表面仍然能生成保护性Al2O3膜。

(3) SN和SNY涂层在75%Na2SO4 + 25%NaCl中对合金耐腐蚀性能均未有明显改善。在腐蚀5 h后,涂层表面氧化膜便发生了剥落,且涂层发生了内部腐蚀。

(4) SNY涂层在1000 ℃预氧化20 h后展现了良好的耐腐蚀性能,预氧化形成足够厚度的Al2O3膜,能有效抑制腐蚀介质渗透,降低腐蚀速率。

参考文献

Hot corrosion in gas turbine components

[J].

A review on molten sulfate salts induced hot corrosion

[J].Hot corrosion has been extensively observed in various high temperature applications, which might cause large economic losses. To deepen the insight and understanding of hot corrosion, herein, we provide a detailed discussion on hot corrosion induced by molten sulfate salt, in which Na2SO4 is the main chemical reactant. The hot corrosion is triggered and sustained by the negative solubility gradient of protective oxide from the oxide/salt interface to salt/gas interface. In this work, we reviewed several key factors, including temperature, gas composition, molten salt composition, alloy element and external stress, influencing the hot corrosion of alloy beneath the molten salt. The application of anti-corrosion coating seems to be the most effective and commercial mothed to mitigate hot corrosion. Therefore, the progress of the development of effective coatings, e.g., Ni-Cr coatings, aluminide coatings, silicide coatings and MCrAlY(X) coatings, has also been summarized.

Hot corrosion behavior of a nickel based single crystal high temperature alloy subjected to different heat treatments

[J].

两种热处理状态的镍基单晶高温合金在900 ℃下(Na2SO4 + NaCl)混合盐中热腐蚀行为研究

[J].本文对完全热处理(CH)和完全热处理后长期时效(CH-LA)的两种热处理状态的镍基单晶高温合金涂覆75%Na<sub>2</sub>SO<sub>4</sub> + 25%NaCl混合盐膜后进行900℃热腐蚀实验;并利用金相显微镜(OM)、扫描电子显微镜(SEM)、能谱仪(EDS)和X射线衍射仪(XRD)等手段,对合金热腐蚀100 h后的表面形貌、物相组成、元素分布等进行分析,探讨了合金的热腐蚀机理。结果表明:CH样品γ基体上均匀分布着具有良好立方度的细小γ'相;CH-LA样品γ'相产生变形和粗化,而且析出了球状、针状和短棒状的TCP相。两种热处理状态的镍基单晶高温合金的腐蚀动力学曲线均近似抛物线或分段抛物线,CH样品腐蚀速率相对较小,腐蚀膜剥落轻微,表面形成了连续的Al<sub>2</sub>O<sub>3</sub>外氧化膜,内层区发生Al内氧化和Cr、Ni的内硫化;CH-LA样品,腐蚀速率相对大,表面腐蚀产物剥落明显,表面形成了较厚的复合氧化物层及极薄的Al<sub>2</sub>O<sub>3</sub>层,同时也形成了Al的内氧化和Cr、Ni的内硫化区。

Corrosion behavior in molten salts at 850 oC and its effect on mechanical properties of Hastelloy X alloy fabricated by additive manufacturing

[J].

增材制造Hastelloy X合金在850 ℃混合硫酸盐中热腐蚀行为及其对力学性能的影响

[J].

Effect of surface treatment and crystal orientation on hot corrosion of a Ni-based single-crystal superalloy

[J].

Influence of alloying elements on hot corrosion resistance of nickel-based single crystal superalloys coated with Na2SO4 salt at 900 oC

[J].

Hot corrosion behavior of CM 247 LC alloy in Na2SO4 and NaCl environments

[J].

Improved hot corrosion resistance of Al-gradient NiSiAlY coatings at 750 oC by pre-oxidation

[J].

Research progress on corrosion failure of high-temperature coatings in aero-engines

[J].

航空发动机高温涂层腐蚀失效研究进展

[J].

High-temperature corrosion and protection of thermal barrier coatings for aeroengines and gas turbines

[J].

航空发动机及燃气轮机热障涂层高温腐蚀与防护

[J].

Study advances of high temperature coating for aeroengine to resist marine atmospheric corrosion

[J].

航空发动机高温涂层耐海洋大气腐蚀研究进展

[J].

Current status of research and prospect of high temperature materials for aeroengine

[J].

航空发动机高温材料的研究现状及展望

[J].

Progress in research on high temperature protective coatings for aero-engines

[J].

航空发动机用高温防护涂层研究进展

[J].

High-temperature oxidative corrosion and prevention of aeroengine

[J].

航空发动机高温氧化腐蚀与保护

[J].

High-temperature oxidation resistance of sputtered micro-grain superalloy K38G

[J].

Oxidation behavior of sputtered microcrystalline coating of superalloy K17F at high temperature

[J].

Oxidation behavior of sputtered DD98M nanocrystalline coating at 1000 oC

[J].

Oxidation behavior of sputtered Ni-Cr-Al-Ti nanocrystalline coating

[J].

Ta effect on oxidation of a nickel-based single-crystal superalloy and its sputtered nanocrystalline coating at 900-1100 oC

[J].

Nanocrystalline coatings on superalloys against high temperature oxidation: A review

[J].

Sodium sulfate in gas turbines

[J].

High-temperature corrosion of superalloys

[J].

Hot-corrosion resistance of a sputtered K38G nanocrystalline coating in molten sulfate at 900 oC

[J].

Hot corrosion behaviour of low Al NiCoCrAlY cladded coatings reinforced by nano-particles on a Ni-base super alloy

[J].

Hot corrosion of a plasma sprayed Ni3Al coating on a Ni‐base superalloy

[J].

Diffusion of Ta and its influence on oxidation behavior of nanocrystalline coatings with different Ta, Y and Al contents

[J].

Effect of pre-oxidation on the hot corrosion of CoNiCrAlYRe alloy

[J].

Hot corrosion behavior and evaluation of turbine components and materials used for gas turbine engine

[J].

燃气轮机涡轮零部件及材料热腐蚀行为与评价方法研究

[J].对金属材料的热腐蚀机理及危害进行了探讨。在对不同热腐蚀评价方法对比分析的基础上,以某发动机涡轮工作叶片和导向叶片及其所用材料为研究对象,采用燃气热腐蚀试验方法,开展涡轮零部件及材料抗热腐蚀能力评价方法的研究。结果表明,该方法是最为接近海洋环境下涡轮零部件实际工作状态的实验室评价方法,适合于评价涡轮零部件及材料的抗热腐蚀性能,能为改进涡轮零部件的防腐设计和防腐加工工艺提供较为客观、准确的试验评价依据。

Hot corrosion behavior of four modified aluminide coatings on DZ38G alloy

[J].

4种改性的铝化物涂层对DZ38G合金热腐蚀性能的影响

[J].在DZ38G高温合金表面制备了NiCr-CrAl,Co-Al,Al-Si和Al-Ti 4种改性的铝化物涂层,对比研究了4种涂层的组织结构和在900 ℃下的涂盐 (25%NaCl(质量分数)+75%Na<sub>2</sub>SO<sub>4</sub> (质量分数)) 热腐蚀行为。结果表明:在4种涂层中,Al-Ti涂层表面腐蚀产物连续致密,而且与基体结合紧密,表现出最优异的抗热腐蚀性能。