激光粉末床熔化作为一种增材制造技术,已被广泛用于制造不锈钢、镍基合金和铝合金等[1]。在激光粉末床熔化制造的各种铝合金中,AlSi10Mg合金因其良好的加工性能而被广泛研究。近十年来,大量研究报道了关于激光粉末床熔化制备AlSi10Mg合金加工参数(激光功率、扫描速率、扫描策略)、微观结构和力学性能[2~4]。有研究表明,构筑角度对激光粉末床熔化制备AlSi10Mg性能也会产生影响。Wang等[5]利用激光粉末床熔化技术制备了3种不同具有构造角度的样品,表明合金样品具有轻微的各向异性,与不同的位错堆积程度有关。Li等[6]制备了7种不同构造角度的AlSi10Mg块体合金,发现增大构造角度会导致晶粒形态从柱状晶粒转变为等轴晶粒,构筑角度为45°和60°的样品具有更好的力学性能。事实上,构筑角度也会对增材制造合金腐蚀性能产生影响。Sander等[7]研究表明,与垂直构筑和45°样品相比,水平构筑的316L不锈钢具有最高的点蚀性能,可能与不同构建角度产生的不同残余应力有关。Du等[8]研究表明,激光粉末床熔化制备的镍基718合金耐蚀性随倾斜角度的增加而略有增加,这归因于晶界密度的变化。但目前还没有关于构筑角度对增材制造AlSi10Mg合金腐蚀性能影响的研究。如上所述,构筑角度对增材制造合金腐蚀行为的影响涉及复杂的微观组织变化。因此,亟需建立并阐明因构筑角度引起的AlSi10Mg合金微观结构变化与耐蚀性变化之间的关系。

基于上述考虑,本文采用激光粉末床熔化技术制备了4种具有不同构筑角度和支撑的AlSi10Mg块体合金。通过光学显微镜(OM)、扫描电子显微镜-能谱仪(SEM-EDS)、背向散射电子衍射(EBSD)和X射线衍射(XRD)对其微观结构和残余应力进行了研究;通过动电位极化曲线、电化学阻抗谱和腐蚀形貌对其腐蚀行为进行了表征,进而讨论了增材制造AlSi10Mg合金显微组织与腐蚀性能之间的关系。

1 实验方法

1.1 实验材料

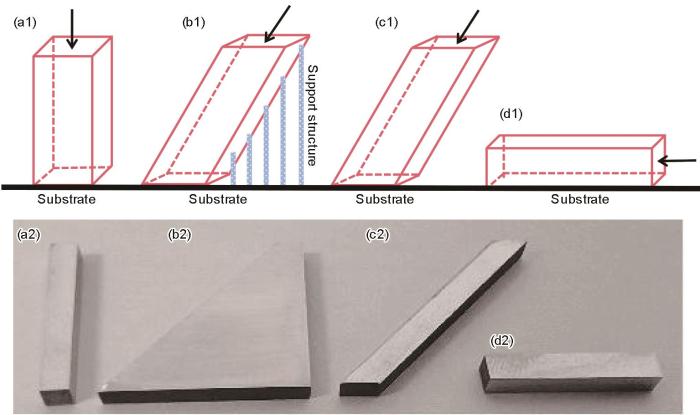

采用北京中航迈特公司生产的球形AlSi10Mg合金粉末,平均尺寸为15~45 μm。采用北京易加三维科技有限公司制造的EP-M150激光粉末床熔化设备进行制备,成形前通入Ar进行保护,控制氧气含量< 0.1%,成形参数设置为:激光功率370W,激光扫描速度1300 mm/s,层厚30 μm,舱口距离190 μm,光斑直径100 μm,能量密度49.93/m3,扫描方向采用层间旋转67°策略,制备了尺寸为10 mm × 10 mm × 60 mm的AlSi10Mg长方体试样。为评估不同成形策略的影响,选取具有最佳致密度的试样,分别以90°垂直(Vertical 90°)、带支撑45° (Braced 45°)、无支撑45° (Unbraced 45°)和0°水平(Horizontal 0°) 4种构型进行对比研究(图1),最终从试样尖端截取厚度为5 mm的典型区域,加工成10 mm × 10 mm × 5 mm的标准样品用于后续表征。

图1

图1

4种增材制造AlSi10Mg合金样品宏观示意图

Fig.1

Macroscopic schematics of four additive manufacturing AlSi10Mg alloy samples: (a) Vertical 90°, (b) Braced 45°, (c) Unbraced 45°, (d) Horizontal 0°

1.2 微观结构

将样品研磨并抛光后,用凯勒试剂进行30 s刻蚀,采用光学显微镜(OM,MDS400),扫描电子显微镜(SEM,Zeiss Sigma 300)以及自带能量色散X射线光谱仪(EDS)观察微观结构。样品经过研磨及抛光后,再振动抛光6~8 h,采用步长0.3 μm的EBSD (配备C-Nano EBSD 探针的 Zeiss Sigma 300)分析晶粒结构,使用Channel 5软件进行分析数据。将样品表面打磨至2000目并超声清洗,根据晶格间距变化引起的峰值移动,利用X射线衍射仪(XRD,smartlab、D8)测量样品的残余应力。计算公式如下:

其中,σ为残余应力,ψ为偏轴角,υ为泊松比(0.3),E为Young's模量(71 GPa),dn 为各偏轴角下测得的晶面间距,d0为无应力状态下的晶面间距。本研究选择2θ为139°的α-Al (311)衍射峰。扫描的2θ范围为135°~143°,步长为0.05°。选择0°、15°、35°和45° 4个ψ值。

1.3 电化学测量和浸泡实验

AlSi10Mg样品通过导电胶与铜导线粘接后冷装入环氧树脂中,样品表面用SiC砂纸研磨至2000目,并用无水乙醇超声清洗。采用Gamry reference 600+电化学工作站进行电化学测试,Pt片为对电极,饱和甘汞电极(SCE)作为参比电极。测试前,电化学体系稳定1800 s以获得相对稳定开路电位,之后进行电化学阻抗谱测试,频率范围为105~10-2 Hz,施加正弦波扰动幅值为10 mV,采用ZSimpWin软件对阻抗谱数据进行拟合。动电位极化测试的扫描速率为0.5 mV/s,电位从相对于开路电位-200 mV开始扫描,当电流密度超过100 μA/cm2时,停止动电位极化测试,电化学测量测试十次以保障数据的可重复性。此外,将合金样品置于3.5% (质量分数) NaCl溶液中浸泡4 h,随后使用无水乙醇进行超声清洗,并采用SEM对其腐蚀表面形貌进行表征。

2 结果与讨论

2.1 微观组织

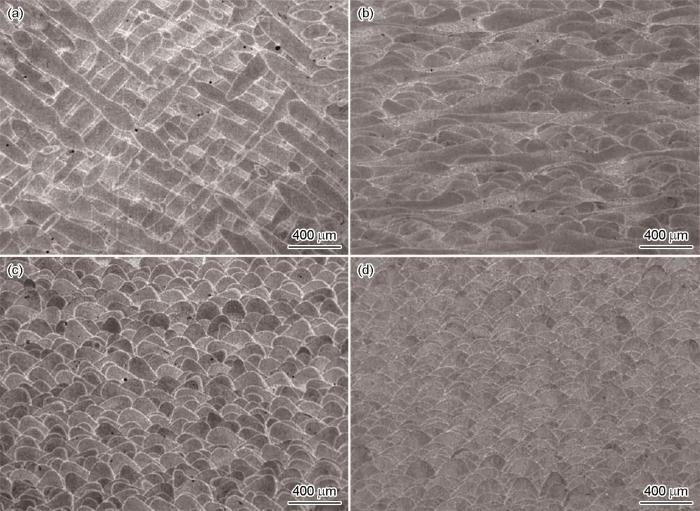

图2是不同AlSi10Mg合金样品刻蚀后金相组织。Vertical 90°样品呈现出熔池重叠轨迹,显示的是激光轨迹相交角为67°的椭圆形细长激光轨迹段,这与层间旋转扫描策略有关。由于逐层制造工艺,在Horizontal 0°样品表面形成了具有弧形的大块熔池边界,呈现鱼鳞状熔池。熔池截面大小不同,这是由于扫描路径方向与层截面夹角不同造成的。Braced 45°样品既可以观察到近似鱼鳞状的熔池,也可以观察到长条状的熔池,熔池形貌介于Horizontal 0°和Vertical 90°之间。Unbraced 45°样品只能观察到近似抛物线状的熔池。以上4种样品均可以看到熔池轨道边界,一些不连续轨道是先前沉积层被部分重熔造成的,重熔过程传热不均匀,导致熔池的深度和形状发生变化。

图2

图2

不同AlSi10Mg合金样品刻蚀后金相组织

Fig.2

Metallographic structures of four AlSi10Mg alloy samples after etching: (a) Vertical 90°, (b) Braced 45°, (c) Unbraced 45°, (d) Horizontal 0°

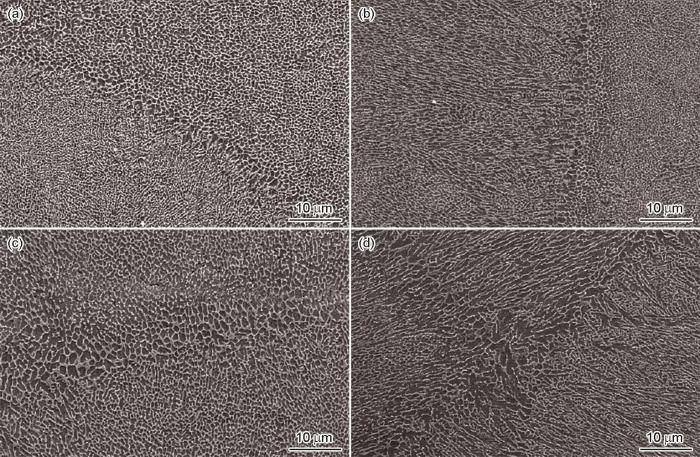

图3显示了不同AlSi10Mg合金样品刻蚀后的SEM形貌。由图可见,其显微结构由α-Al基体与纳米级共晶Al-Si网络构成,其中灰色树枝状α-Al晶粒上分布着白色的纤维状Si网络,晶粒间存在具有显著取向差异的亚结构区域,具体表现为:Vertical 90°样品和Unbraced 45°样品微观结构均呈现由粗晶区、细晶区和热影响区组成的典型熔池结构,晶粒尺寸较小且分布相对均匀。Braced 45°样品虽然同样存在粗晶区、细晶区和热影响区,但其粗晶区特征存在显著不同,在相邻熔池边界处出现少量柱状晶粒与大量尺寸较小的等轴晶粒共存,这种混合晶粒结构可能与局部热积累效应和重熔过程有关[9]。Horizontal 0°样品仅由粗晶区和热影响区组成,粗晶区呈现细长柱状晶与等轴晶的复合结构,其中柱状晶的生长方向垂直于熔池边界,与凝固过程中的最大热流方向一致。

图3

图3

不同AlSi10Mg合金样品刻蚀后SEM形貌

Fig.3

SEM morphologies of four AlSi10Mg alloy samples after etching: (a) Vertical 90°, (b) Braced 45°, (c) Unbraced 45°, (d) Horizontal 0°

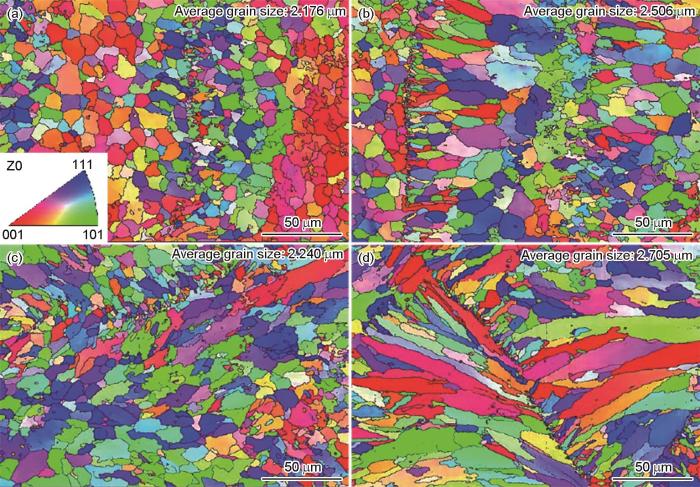

图4显示了4种合金样品的EBSD反极图。Vertical 90°由尺寸较小的等轴晶构成;Braced 45°包含尺寸较小的等轴晶粒和尺寸较小的柱状晶粒;Unbraced 45°表面形成了尺寸较大的等轴晶粒和少量柱状晶;Horizontal 0°表面形成了尺寸粗大的柱状晶粒和熔池边界处晶粒细小的等轴晶粒。这种微观结构各向异性与激光粉末床熔化过程极快的加热/冷却循环和定向热分布有关[10]。晶粒尺寸统计结果表明,Vertical 90°样品平均晶粒尺寸最小,为2.176 μm,Horizontal 0°样品平均晶粒尺寸最大,为2.705 μm,并且Horizontal 0°晶粒尺寸分布差异较大,呈现沿熔池边界的尺寸较小的等轴晶粒和熔池中心的粗大柱状晶粒的典型双峰微观结构。Vertical 90°样品的熔池中形成了更细,分布更均匀的晶粒结构,可能是由于熔池凝固速率更快,而Horizontal 0°样品因为凝固速率较慢,导致晶粒尺寸较大,分布不均匀。

图4

图4

不同AlSi10Mg合金样品的EBSD反极图

Fig.4

EBSD Inverse pole figure maps of four AlSi10Mg alloy samples: (a) Vertical 90°, (b) Braced 45°, (c) Unbraced 45°, (d) Horizontal 0°

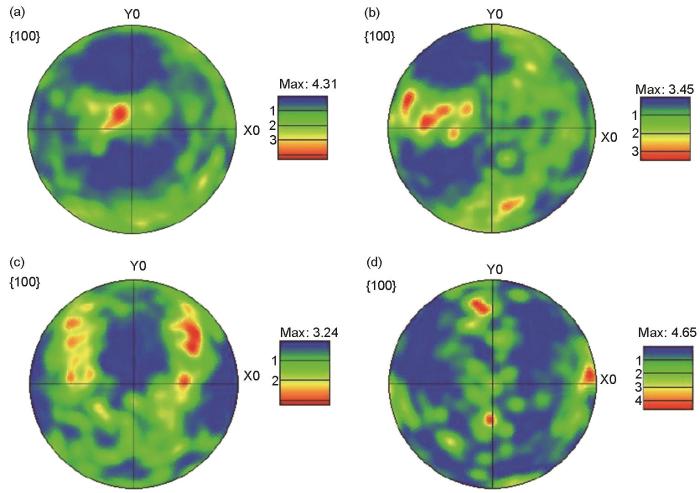

图5

图5

不同AlSi10Mg合金样品的极图

Fig.5

Polar plots of four AlSi10Mg alloy samples: (a) Vertical 90°, (b) Braced 45°, (c) Unbraced 45°, (d) Horizontal 0°

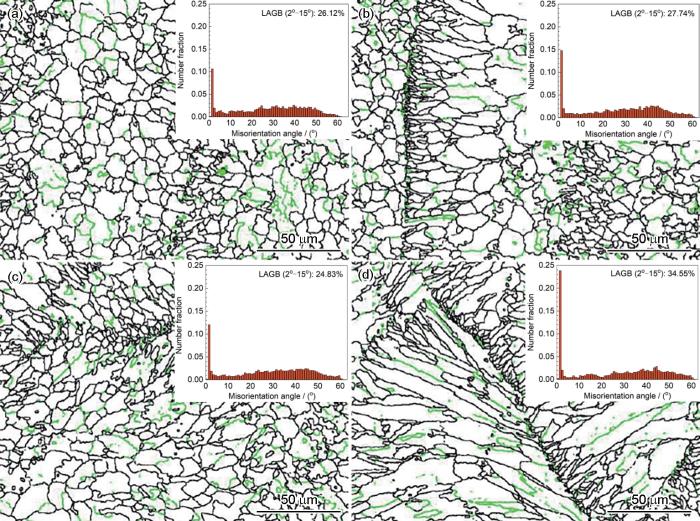

图6显示了不同AlSi10Mg合金的晶界取向差图和分布直方图,取向差范围在2°~15°为小角度晶界(LAGB),标记为绿色线,取向差大于15°为大角度晶界(HAGB),标记为黑色线。Horizontal 0°样品表面的LAGB比例(34.55%)大于其他3个样品的LAGB比例,Vertical 90°,Braced 45°和Unbraced 45°样品的LAGB比例差别不大,均在26%左右。

图6

图6

不同AlSi10Mg合金样品的晶界取向差图和分布直方图

Fig.6

Differential maps and distribution histograms of grain boundary orientations of four AlSi10Mg alloy samples: (a) Vertical 90°, (b) Braced 45°, (c) Unbraced 45°, (d) Horizontal 0°

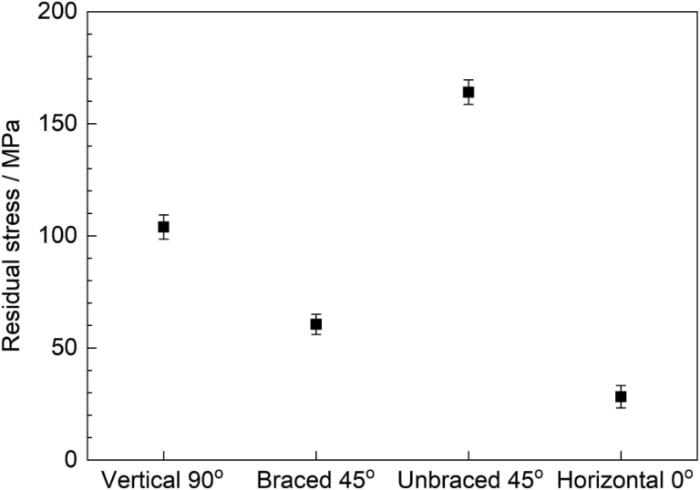

图7是4种样品残余应力的统计结果。4个样品残余应力均为拉应力,其中Horizontal 0°样品残余应力最小,仅有(28.25 ± 4.97) MPa,Unbraced 45°样品的残余应力最大,高达(164.14 ± 5.45) MPa。Braced 45°样品和Unbraced 45°样品的残余应力差别较大,说明SLM成形过程中支撑会影响残余应力的大小。Horizontal 0°样品比Vertical 90°样品的残余应力小,Salmi等提到不同构建方向之间的残余应力差异较大,样品的拉伸残余应力随着样品的高度而增加,并随着基板的预热而减小,说明随着选区激光熔化(SLM)成形过程中样品高度的增加,残余应力随之上升[12]。

图7

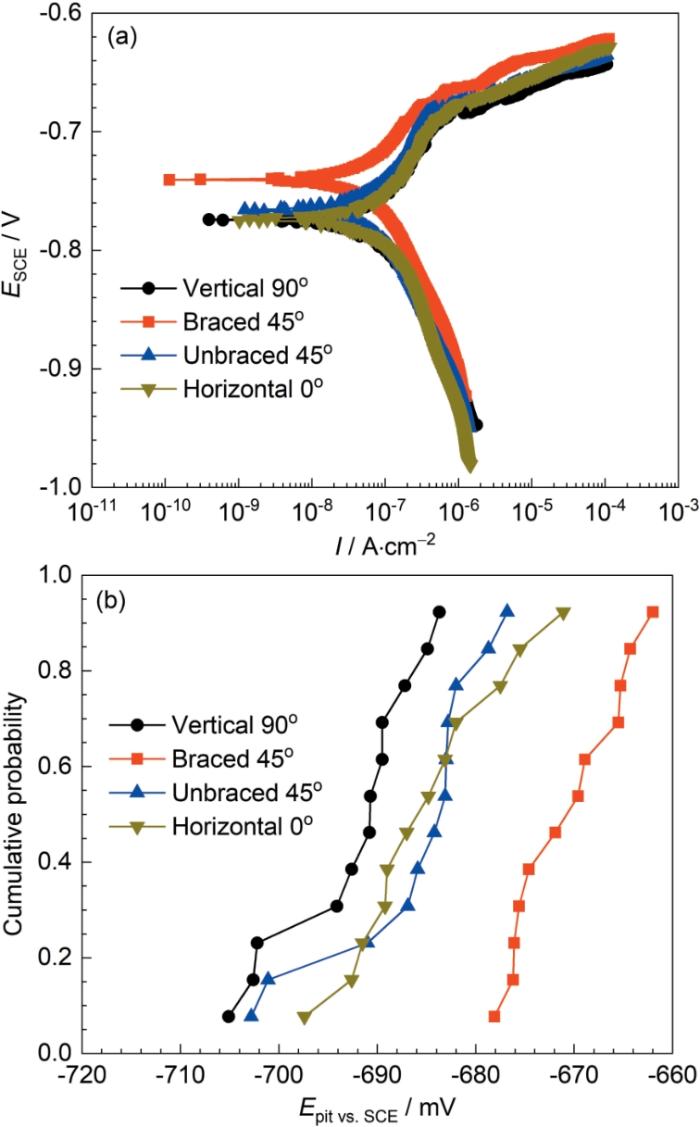

2.2 电化学测试

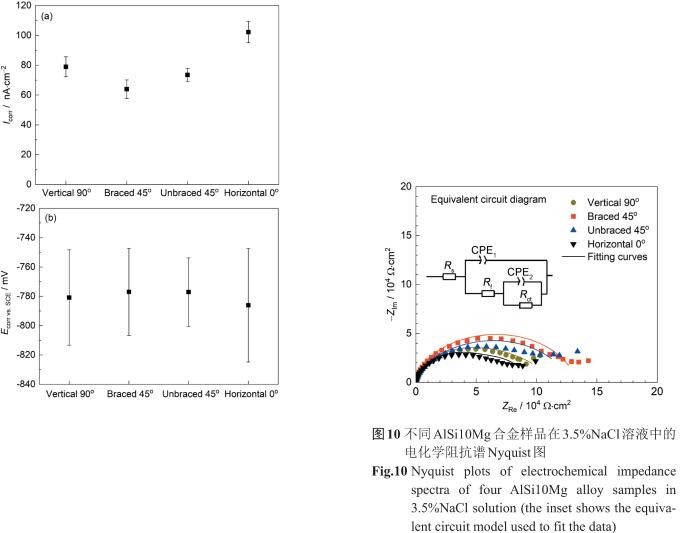

图8是不同AlSi10Mg合金样品在3.5%NaCl溶液中的动电位极化曲线及相对应的点蚀电位累计分布图。可以看出,4个样品表现出相似的电化学行为。Braced 45°样品的点蚀电位最高,Vertical 90°样品的点蚀电位最低,4个样品的耐点蚀性为Braced 45° > Unbraced 45° ≈ Horizontal 0° > Vertical 90°。

图8

图8

不同AlSi10Mg合金样品在3.5%NaCl溶液中的动电位极化曲线及相对应的点蚀电位累计概率分布图

Fig.8

Polarization curves (a) and corresponding cumul-ative probability distributions of pitting potentials (b) for four AlSi10Mg alloy samples in 3.5%NaClsolution

图9是不同AlSi10Mg合金样品在3.5%NaCl溶液中的动电位极化曲线拟合后的腐蚀电流密度和腐蚀电位。可以看出,Braced 45°样品拥有最低的腐蚀电流密度,Horizontal 0°样品拥有最高的腐蚀电流密度。4个样品的耐腐蚀性顺序为Braced 45° > Unbraced 45° > Vertical 90° > Horizontal 0°。4个样品的腐蚀电位相对集中,均在-780 mV左右。值得注意的是,Horizontal 0°样品点蚀电位高于Vertical 90°样品,然而其腐蚀电流密度却高于Vertical 90°样品,这可能与施加阳极电位下和开路电位下腐蚀控制因素不同有关[13]。

图9

图9

不同AlSi10Mg合金样品在3.5%NaCl溶液中的动电位极化曲线拟合后的腐蚀电流密度和腐蚀电位

Fig.9

Fitting electrochemical parameters of polarization curves of four AlSi10Mg alloy samples in 3.5%NaCl solution: (a) corrosion current density, (b) corrosion potential

图10是不同AlSi10Mg合金样品在3.5%NaCl溶液中的电化学阻抗谱Nyquist图。如图所示,Nyquist图电容弧的半径越大,表明样品表面的耐腐蚀性越好。所以,从Nyquist图中得到4个样品的耐腐蚀性顺序为Braced 45° > Unbraced 45° > Vertical 90° > Horizontal 0°,与极化曲线中腐蚀电流密度得到的结论一致。利用图中等效电路拟合阻抗曲线,拟合结果如表1所示,在等效电路中,Rs代表溶液电阻,Rf表示样品表面的薄膜电阻,Rct指的是电荷转移电阻,CPE1和CPE2是恒定相元件,用于在样品表面有缺陷或粗糙度时由于非理想的电容器行为而提高拟合精度。由拟合结果可知,4种样品的极化电阻大小顺序依次为12.2 × 104 Ω·cm2 (Braced 45°),11.2 × 104 Ω·cm2 (Unbraced 45°), 10.48 × 104 Ω·cm2 (Vertical 90°),9.95 × 104 Ω·cm2 (Horizontal 0°)。

表1 不同AlSi10Mg合金在3.5%NaCl溶液中的电化学阻抗谱拟合得到的电化学参数

Table 1

| Constructionangle | Rs / Ω·cm2 | CPE1/ 10-6 Ω-1·cm-2·s-n | n1 | Rf/ 104 Ω·cm2 | CPE2/ 10-5 Ω-1·cm-2·s-n | n2 | Rct/ 104 Ω·cm2 |

|---|---|---|---|---|---|---|---|

| Vertical 90° | 9.46 ± 1.09 | 10.48 ± 1.01 | 0.93 ± 0.01 | 6.53 ± 0.73 | 3.75 ± 1.31 | 0.74 ± 0.13 | 3.95 ± 1.60 |

| Braced 45° | 8.77 ± 0.45 | 9.02 ± 0.47 | 0.94 ± 0.01 | 7.58 ± 1.36 | 4.12 ± 1.60 | 0.76 ± 0.13 | 4.62 ± 1.23 |

| Unbraced 45° | 10.01 ± 0.73 | 9.50 ± 0.78 | 0.93 ± 0.01 | 6.74 ± 1.42 | 3.26 ± 1.32 | 0.65 ± 0.10 | 4.46 ± 1.63 |

| Horizontal 0° | 9.01 ± 0.43 | 10.14 ± 1.54 | 0.94 ± 0.01 | 6.40 ± 2.03 | 4.02 ± 1.89 | 0.79 ± 0.14 | 3.53 ± 1.02 |

2.3 腐蚀形貌

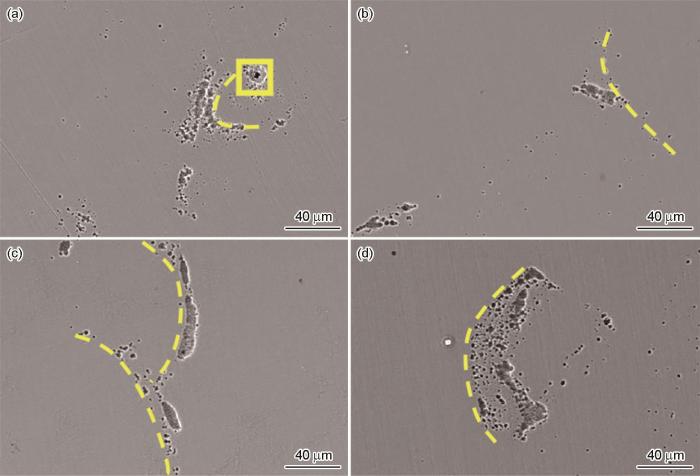

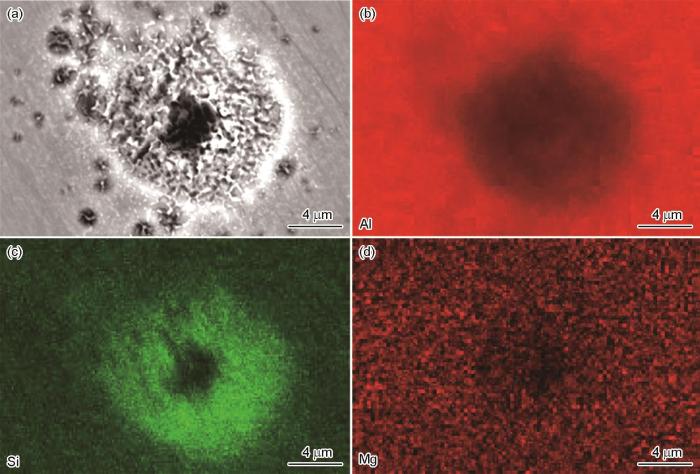

图11显示了不同AlSi10Mg合金在3.5%NaCl溶液中浸泡4 h后的SEM腐蚀形貌。腐蚀形貌主要表现为两种典型特征,第一种是由孔隙缺陷引发的局部蚀坑(图12),其中构件方向为Vertical 90°的样品因孔隙率较高且尺寸较大,在3.5%NaCl溶液中浸泡4h后出现明显的孔洞扩展现象,表明SLM成形过程中产生的孔隙是诱发局部腐蚀的关键因素。第二种腐蚀形貌则起源于熔池边界,由于SLM工艺特有的熔池结构,该区域Al相与Si相的电势差异显著,Al相在熔池边界处的电势较熔池内部更低,而Si相在此处电势更高,这种增大的电位差导致电偶腐蚀敏感性增强[14]。值得注意的是,尽管腐蚀沿熔池边界扩展,但熔池内部连续的Si网络结构有效限制了腐蚀的纵向渗透,因此腐蚀主要表现为表面横向扩展而非深度传播。

图11

图11

不同AlSi10Mg合金在3.5%NaCl溶液中浸泡4 h后的SEM形貌

Fig.11

SEM surface morphologies of four AlSi10Mg alloy samples after immersion in 3.5%NaCl solution for 4 h: (a) Vertical 90°, (b) Braced 45°, (c) Unbraced 45°, (d) Horizontal 0°

图12

图12

Vertical 90°样品在3.5%NaCl溶液中浸泡4 h后的由孔洞引起的腐蚀SEM形貌及EDS能谱

Fig.12

SEM morphology (a) and EDS element mappings (b-d) of hole induced corrosion for Vertical 90°sample after 4 h immersion in 3.5%NaCl solution

2.4 讨论

上述微观组织表征显示构筑角度和支撑会影响合金样品孔隙率、晶粒尺寸与分布、晶界取向差、晶面取向以及残余应力,而这些因素对样品耐蚀性产生了影响。为了揭示耐蚀性差异的原因,现对各个因素进一步讨论。

2.4.1 孔隙率

Pezzato等[15]研究表明随着样品表面孔隙率减少,选择性激光熔化AlSi10Mg合金腐蚀电流密度。同时从腐蚀形貌可以看出,孔洞作为腐蚀的起始点,存在局部腐蚀。孔隙的腐蚀速率与孔隙的尺寸呈正相关,由于孔隙内部结构复杂,孔隙周围的钝化膜较弱,钝化膜更容易在孔隙处破裂[16]。通过浸泡实验,将腐蚀坑分为内层和外层两层,孔隙周围有小腐蚀坑,腐蚀性介质进入凹坑并随着敏感位置继续扩散,尤其是SLM成形过程中上下两层之间的熔池线,因此,在相邻的地方出现了凹坑。Braced 45°和Horizontal 0°样品表面孔隙率较低,Unbraced 45°和Vertical 90°样品表面孔隙率较高,并且Vertical 90°样品表面孔隙尺寸较大,所以Vertical 90°样品表现出最低的点蚀电位,Braced 45°样品表现出最高的点蚀电位。

2.4.2 晶粒尺寸和分布

研究表明,中性NaCl溶液中铝合金腐蚀速率随着晶粒尺寸的减小趋于降低[17]。晶粒尺寸减小会导致晶界密度增强,从而提高表面反应性。因此,晶粒尺寸越小,钝化膜生长得更快,导致更好的耐腐蚀性[18]。从晶粒尺寸分布图可以看出Horizontal 0°样品平均晶粒尺寸最大,所以表现出最大的腐蚀电流密度,耐腐蚀性能最差。同时,Horizontal 0°样品获得了沿熔池边界的尺寸较小的等轴晶粒和熔池中心的粗大柱状晶的典型双峰微观结构,双峰微观结构会降低钝化条件下的耐腐蚀性,而Braced 45°,Unbraced 45°,Vertical 90°样品呈现尺寸较小且分布相对均匀的晶粒,拥有相对较低的腐蚀电流密度。

2.4.3 晶界取向差和晶面取向

LAGB在晶界处具有更好的抗腐蚀攻击能力,而HAGB在晶界处容易受到腐蚀攻击,因为具有低边界能量和稳定性的LAGB可以降低晶间腐蚀趋势,而具有高边界能量和不稳定性的HAGB优先成为腐蚀攻击的薄弱部位[19]。4个样品平面上LAGB比例大小:Horizontal 0° > Braced 45° > Vertical 90° > Unbraced 45°。Horizontal 0°样品平面上LAGB比例(34.55%)最大,这种情况下,应该认为Horizontal 0°样品具有最好的耐腐蚀性,而Horizontal 0°的晶界密度远低于其他3个样品,Horizontal 0°样品上LAGB的总长度低于其他3个样品,因此,在不同AlSi10Mg合金样品的耐腐蚀性中,晶界密度比晶界取向差更重要,晶界取向差对其腐蚀性能的影响有限。

Treacy等[20]研究表明,单晶铝在氯化物溶液中点蚀的敏感性按照(111) > (110) > (100)变化,(111)表面上凹坑的扩展需要溶解次表面(100)原子,而(100)表面凹坑扩展需要更紧密结合的(111)次表面原子的溶解,使得(100)晶面更耐点蚀。Vertical 90°样品中存在(100)优选取向,Horizontal 0°样品更容易形成(111)取向,因此,应该认为Vertical 90°样品比Horizontal 0°样品更耐点蚀,而由于Vertical 90°成形高度高,孔隙率较大,很大程度上降低了耐点蚀性,所以,晶面取向对耐点蚀性能的影响有限。

综上所述,由于Vertical 90°样品表面孔隙率最高,导致其点蚀电位最低的决定因素,晶粒尺寸越大、分布不均匀导致Horizontal 0°样品腐蚀速率最高,Braced 45°样品表面孔隙率较低,晶粒尺寸分布均匀,点蚀电位最高,腐蚀电流密度最低,具有最好的耐腐蚀性能,Unbraced 45°样品表面孔隙率较高,尺寸分布均匀,点蚀电位较高,腐蚀电流密度较低,具有较高的耐腐蚀性。因此,孔隙率、晶粒尺寸与分布是影响不同构筑角度的SLM成形AlSi10Mg合金耐腐蚀性能的决定因素,晶界取向差、晶面取向以及残余应力对样品耐腐蚀性能的影响有限。

3 结论

(1) Vertical 90°样品表面呈现激光轨迹相交67°的椭圆形细长轨迹,Braced 45°样品表面呈现鱼鳞状和长条状的混合熔池,Unbraced 45°样品表面呈现抛物线状熔池,Horizontal 0°样品表面呈现鱼鳞状熔池。

(2) Vertical 90°和Unbraced 45°由分布均匀、尺寸较小的等轴晶粒组成,Braced 45°由尺寸较小的等轴晶粒和少量柱状晶粒组成,Horizontal 0°由尺寸较小的等轴晶粒和数量较多、尺寸较大的柱状晶粒组成。

(3) 腐蚀电流密度和EIS极化电阻表明,耐腐蚀性顺序为Braced 45° > Unbraced 45° > Vertical 90° > Horizontal 0°。孔隙率、晶粒尺寸与分布是影响不同构筑角度的SLM成形AlSi10Mg合金耐腐蚀性能的重要因素,晶界取向差、晶面取向以及残余应力对样品耐腐蚀性能的影响有限。

参考文献

Microstructure and corrosion resistance of Cu-containing Fe-Mn-Cr-Ni medium-entropy alloy prepared by selective laser melting

[J].

选区激光熔化成形含Cu中熵合金的微观组织及耐腐蚀性能

[J].

Microstructure and mechanical behavior of TiCN reinforced AlSi10Mg composite fabricated by selective laser melting

[J].

A comprehensive review on the effect of process parameters and post-process treatments on microstructure and mechanical properties of selective laser melting of AlSi10Mg

[J].

Corrosion behavior of laser additive manufacturing AlSi10Mg Al-alloy in ethylene glycol coolant and detection of coolant degradation

[J].

乙二醇冷却液的劣化检测及增材制造AlSi10Mg铝合金在其中的腐蚀行为

[J].

Effect of building orientation and heat treatment on the anisotropic tensile properties of AlSi10Mg fabricated by selective laser melting

[J].

Effect of construction angles on microstructure and mechanical properties of AlSi10Mg alloy fabricated by selective laser melting

[J].

On the effect of build orientation and residual stress on the corrosion of 316L stainless steel prepared by selective laser melting

[J].

Influence of build orientation on microstructure, mechanical and corrosion behavior of Inconel 718 processed by selective laser melting

[J].

Effect of build-up direction and annealing on corrosion properties of selected laser melting Ti6Al4V alloy

[J].

成型方向及热处理对选区激光熔化Ti6Al4V合金腐蚀性能的影响

[J].研究选区激光熔化(Selective laser melting,SLM) Ti6Al4V合金的成型方向及热处理对其在Hanks体液中腐蚀性能的影响。针对不同状态SLM-Ti6Al4V合金的微观组织结构,借助电化学方法跟踪其在Hanks体液中的腐蚀钝化行为,从α/α′相含量、尺寸和取向分布等因素揭示不同状态合金在医用环境中耐腐蚀性能差异的机理。结果表明,成型方向和后续热处理对SLM-Ti6Al4V合金微观组织结构的影响导致了其腐蚀行为的差异。800 ℃以下热处理合金的XZ面耐腐蚀性优于XY面,表现出明显的各向异性,且随热处理温度的升高α/α′相尺寸增大,耐腐蚀性逐渐下降,各向异性减弱。800 ℃及以下热处理SLM-Ti6Al4V合金的腐蚀以点蚀为主,900 ℃及以上热处理合金的腐蚀机制为沿晶界腐蚀。800 ℃热处理合金的α/α′相尺寸及界面密度与成型态相当,表现出良好的耐腐蚀能力。

Design optimization of supports for overhanging structures in aluminum and titanium alloys by selective laser melting

[J].

Anisotropic corrosion behavior of Sc and Zr modified Al-Mg alloy produced by selective laser melting

[J].

Experimental analysis of residual stresses on AlSi10Mg parts produced by means of Selective Laser Melting (SLM)

[J].

On microstructure and corrosion behaviour of AlSi10Mg alloy with low surface roughness fabricated by direct metal laser sintering

[J].In this study, in-depth microstructure and electrochemical properties of highly smoothed AlSi10Mg parts fabricated through direct-metal-laser-sintering are reported. The samples with the lowest surface roughness were characterized by having a periodic large and small melt pools (MPs) pattern in their upskin layers. Consequently, a noticeably coarser eutectic-Si network, Al-dendrite and grain size formed along the larger MPs' borders, rationalized by their slower solidification rate. Such microstructural features were found to control/deteriorate the electrochemical performance of the as-printed samples than their surface roughness. An improved electrochemical stability for the samples that experience the fastest solidification rate along their MP-boundaries was revealed.

Influence of heat treatments on the corrosion mechanism of additive manufactured AlSi10Mg

[J].This study focuses on the effect of heat treatments on the microstructure and corrosion behaviour of additive manufactured AlSi10Mg specimens. Non heat treated, artificially aged and stress released specimens were studied. The microstructure showed an evolution from cellular aluminium cells surrounded by a 3D network of fibrous eutectic silicon phase to coarse separated silicon particles. The corrosion behaviour was found to change with the heat treatments. Untreated and artificially aged specimens showed superficial corrosion attacks with microcrack formation while stress released specimens showed penetrating attacks without microcrack formation. Mechanisms were proposed for the microstructure evolution and the different corrosion behaviours.

Effect of microstructure and porosity of AlSi10Mg alloy produced by selective laser melting on the corrosion properties of plasma electrolytic oxidation coatings

[J].

Influence of pore defects on the mechanical property and corrosion behavior of SLM 18Ni300 maraging steel

[J].

Grain size distribution effects on the corrosion behaviour of materials

[J].

Revealing the relationship between grain size and corrosion rate of metals

[J].

Corrosion susceptibility of different planes of AlMgScZr alloy produced by selective laser melting

[J].