WC是目前工业领域最常见的硬质陶瓷相之一,其具备高强度、高硬度、高熔点等优异性能,在高熵合金涂层中添加WC用以提高涂层的硬度和耐磨性已被广泛报道[15~17]。Li等[18]通过激光熔覆在316L不锈钢表面成功制备了不同WC含量的AlCoCrFeNi2.1/WC复合涂层,随着WC含量从0% (质量分数,下同)增加到30%,涂层的硬度从318.6HV1.0增加到572.3HV1.0,磨损速率从13.6 × 10-7降至4.4 × 10-7 mm3·N-1·m-1。类似地,Li等[19]的研究也表明,AlCoCrFeNi2.1/WC复合涂层的硬度和耐磨性随WC含量从10%增加到40%而不断提高。但是,Liu等[20]通过电阻缝焊增材制造的AlCoCrFeNi2.1/WC硬质合金中,WC含量为85%时却表现出比90%和80%含量时更优异的耐磨性。综上,WC含量对AlCoCrFeNi2.1/WC复合涂层耐磨性的影响规律还缺乏统一的结论,并且目前有关AlCoCrFeNi2.1/WC复合涂层的性能研究仍主要专注于其硬度和耐磨性,而关于WC含量对其耐蚀性能的相关研究还鲜有报道。因此,本研究通过激光熔覆技术在45#钢表面制备AlCoCrFeNi2.1/WC复合涂层,研究不同WC含量对涂层微观组织、显微硬度和耐磨性的影响,同时采用动电位极化和腐蚀形貌表征等方法分析其在室温3.5% (质量分数) NaCl溶液中的耐蚀性,并揭示其腐蚀机理,进而为耐磨损、耐腐蚀一体化高性能HEAs/WC复合涂层的开发提供新策略。

1 实验方法

1.1 涂层制备

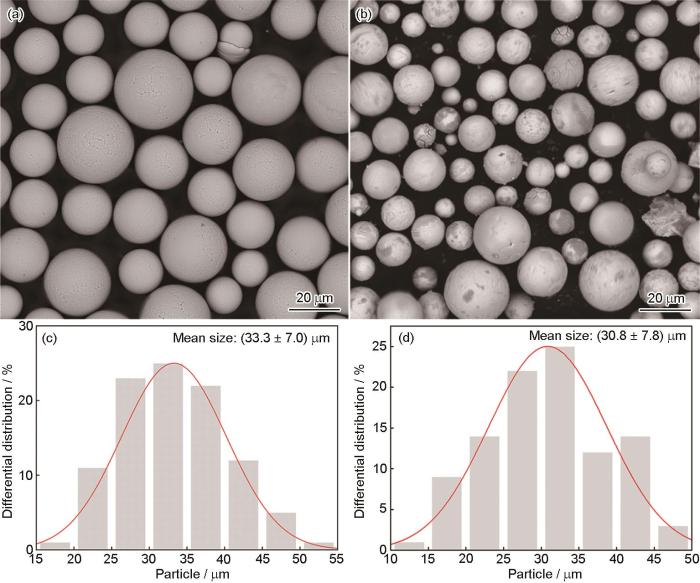

图1

图1

AlCoCrFeNi2.1合金粉末和WC陶瓷粉末SEM形貌及粒度分布统计

Fig.1

SEM morphologies (a, b) and particle size distribution (c, d) of AlCoCrFeNi2.1 (a, c) and WC powders (b, d)

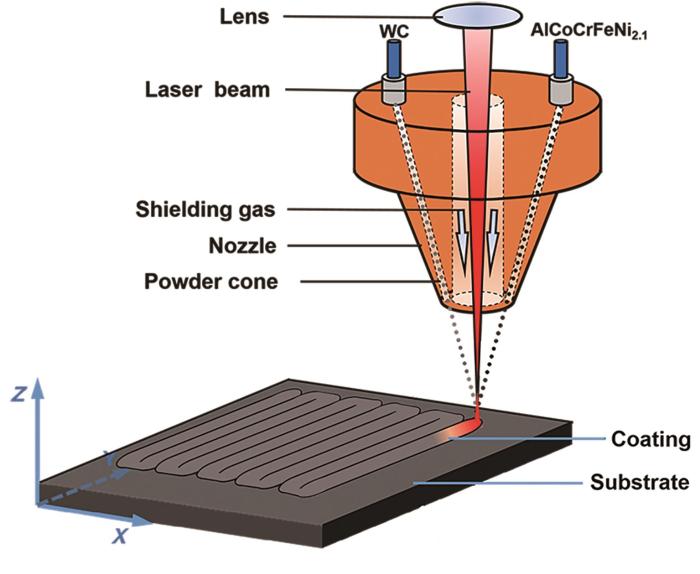

本实验采用南京中科煜宸同轴送粉型LDM-8060金属3D打印机进行激光熔覆,制备AlCoCrFeNi2.1-WC x 复合涂层,其中x = 0%、10%、30%、50%,分别标记为HEA、WC10、WC30和WC50涂层。保护气和送粉气均为高纯Ar气(99.9%)。激光熔覆的主要工艺参数如下:激光功率为800 W,扫描速率为1200 mm/min,光斑直径为2.2 mm,轨迹间距为0.5 mm,保护气流量为20 L/min。因AlCoCrFeNi2.1合金粉末和WC陶瓷粉末的密度差异较大,为防止出现搅拌混合粉末方式而产生两种粉末分层的现象,采用如图2所示的双路送粉方式来制备上述复合涂层,送粉速度如表1所示。

图2

图2

双路送粉实验的示意图

Fig.2

Schematic diagram of synchronous powder feeding experiment

表1 制备AlCoCrFeNi2.1-WC x 涂层的送粉速度

Table 1

| Coating | Feeding rate of WC powder / g·min-1 | Feeding rate of HEA powder / g·min-1 |

|---|---|---|

| HEA | 0 | 2.3 |

| WC10 | 1 | 2.3 |

| WC30 | 3.8 | 2.3 |

| WC50 | 6.4 | 2.3 |

1.2 测试方法

利用线切割将制备的熔覆层加工成10 mm × 10 mm × 5 mm规格的样品,随后使用金相试样镶嵌机将样品固定成型,对剩余的样品表面进行打磨和抛光。采用D8 Advance-A25型X射线衍射仪(XRD)分析涂层的物相组成,阳极为Cu靶材,扫描角度为20°~80°。采用Phenom XL型扫描电子显微镜(SEM)分析试样的显微组织,并使用该SEM自带的能谱仪(EDS)分析涂层的元素组成。

采用HV-1000SPTA型显微硬度计从涂层到基材的抛光横截面上进行维氏硬度测试,间距为150 μm,施加载荷为200 g,加载保持时间为10 s,垂直于截面方向,在同一深度取5个不同点测量显微硬度,并计算平均值。摩擦磨损实验采用MMQ-02G型高温摩擦磨损试验机在室温下进行,摩擦副采用GCr15钢球,摩擦半径5 mm,载荷20 N,转速800 r/min,摩擦时间30 min。采用表面轮廓仪(JB-6C)测量磨痕的深度和宽度,为了减少误差,每个磨痕轨迹的横截面轮廓都被扫描了10次。磨损测试后采用SEM观察合金磨损表面的特征,并通过体积损失法计算磨损速率来表征合金的耐磨性:

式中,Wr为磨损速率(mm3·N-1·m-1),V为磨损体积(mm3),FN为法向载荷(N),S为总滑动距离(m)。磨损体积V可由

式中,L为磨痕的周长(m),A为磨痕横截面的平均积分面积(mm2)。

采用CS310H型电化学工作进行动电位极化曲线测试,溶液为3.5%NaCl溶液。三电极体系,饱和甘汞电极(SCE)作为参比电极,Pt作为辅助电极,试样为工作电极,试样先用SiC砂纸打磨至1000#,再用去离子水和无水乙醇清洗,最后用冷空气吹干。测试开始前,在-0.8 V下进行60 s的恒电位极化以去除合金表面的氧化膜,再测试开路电位,测试时间为30 min,待开路电位曲线稳定后再进行极化测试。动电位极化曲线测试的电位区间为-0.2~+0.3 V (相对于开路电位),扫描速率为1 mV/s,使用Tafel外推法对极化测试数据进行拟合。

2 结果及分析

2.1 涂层的物相组成

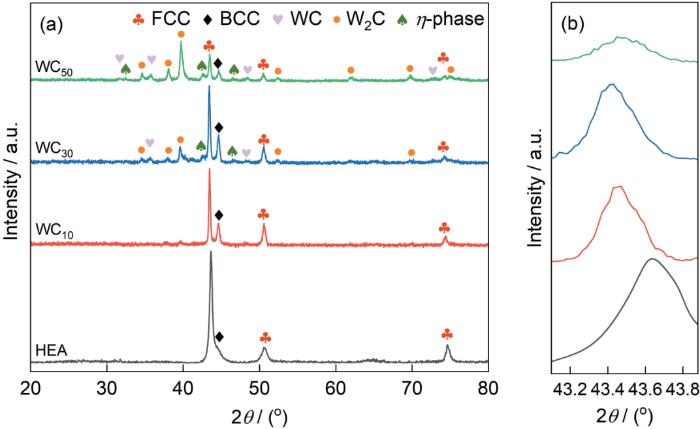

制备态AlCoCrFeNi2.1-WC x 复合涂层的XRD结果如图3所示。由图可见,不添加WC的HEA涂层由FCC相与BCC双相组成,与Du等[11]制备该HEA块体合金的研究结果一致。添加WC后的复合涂层形成了新相,此时涂层由FCC、BCC、WC、W2C和η相组成,且随WC含量的增加,WC、W2C和η相的衍射峰强度逐渐增强。这是由于熔覆层中不仅存在大量未熔化的WC颗粒,少量WC颗粒熔化后分解产生W和C,由于二者的扩散速度不同,当两者的原子比达到2∶1时,W2C在未熔化的WC颗粒边缘处形成[21]。此外,WC分解产生的W和C还会与涂层中的高熵合金中的元素反应形成Mx W y C z (M = Co、Fe、Ni)的η-型金属碳化物,并在随后的熔池冷却过程中析出,具体反应机制如下[16,22]:

图3

图3

AlCoCrFeNi2.1-WC x 复合涂层的XRD图谱

Fig.3

XRD patterns of AlCoCrFeNi2.1-WC x composite coatings (a) and corresponding details (b)

2.2 涂层的微观组织

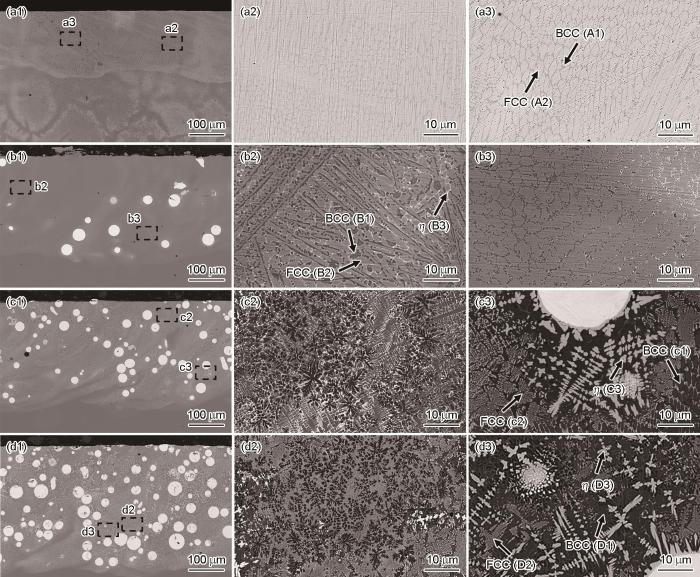

图4为AlCoCrFeNi2.1-WC x 复合涂层的横截面微观形貌。从图中可以看出,4种涂层的结构均致密均匀,无明显裂纹、孔洞等缺陷,且与基体结合良好,添加WC的复合涂层中未熔化的WC颗粒基本仍以原有的球形形态分布在涂层中。经实际测量可知,HEA涂层的厚度为(220.8 ± 23.1) μm,而添加WC后涂层的厚度逐渐增加至294.2 ± 16.9 (WC10)、350.5 ± 8.2 (WC30)和(381.7 ± 16.4) μm (WC50),这种涂层厚度的变化源于激光熔覆制备工艺参数的调整。如表1所示,因AlCoCrFeNi2.1合金粉末的送粉速率维持不变,通过逐渐提升WC粉末的送粉速率来实现AlCoCrFeNi2.1-WC x 复合涂层的成分调控,所以涂层的厚度随WC含量的升高而逐渐增大。

图4

图4

AlCoCrFeNi2.1-WC x 复合涂层的截面SEM形貌

Fig.4

Cross-sectional SEM morphologies of HEA (a), WC10 (b), WC30 (c) and WC50 (d) coatings

表2 BCC相、FCC相、η相和过渡层的成分 (atomic fraction / %)

Table 2

| Phase | Coating | Al | Co | Fe | Cr | Ni | W |

|---|---|---|---|---|---|---|---|

| BCC | HEA (A1) | 23.5 | 12.9 | 19.1 | 12.4 | 32.1 | - |

| WC10 (B1) | 23.7 | 11.7 | 20.0 | 10.1 | 32.8 | 1.6 | |

| WC30 (C1) | 24.4 | 10.7 | 22.2 | 8.6 | 32.8 | 1.3 | |

| WC50 (D1) | 27.3 | 11.4 | 17.6 | 6.8 | 35.1 | 1.6 | |

| FCC | HEA (A2) | 15.5 | 16.1 | 25.6 | 13.5 | 29.3 | - |

| WC10 (B2) | 14.1 | 14.6 | 28.8 | 11.5 | 29.0 | 1.9 | |

| WC30 (C2) | 13.9 | 15.0 | 25.4 | 11.1 | 29.8 | 4.7 | |

| WC50 (D2) | 14.2 | 15.1 | 22.8 | 12.9 | 32.5 | 2.3 | |

| η | WC10 (B3) | 5.6 | 9.3 | 27.8 | 36.2 | 13.5 | 7.7 |

| WC30 (C3) | 6.2 | 11.6 | 24.1 | 23.0 | 15.4 | 19.7 | |

| WC50 (D3) | 7.9 | 10.9 | 28.7 | 15.8 | 17.4 | 19.3 | |

图4b~d分别为WC10、WC30和WC50复合涂层的微观组织。WC10涂层的表层为片层状组织(图4b2),而近底层为胞状组织(图4b3)。根据EDS分析结果,片层组织和胞状组织中的黑色相为BCC相,灰色相为FCC相,而位于片层间和胞界处白色相中W的含量明显更高,其可对应XRD图谱中的η相。从图4c2和4d2可见,WC30和WC50复合涂层中未见明显的片层状和胞状组织,涂层中黑色的BCC相主要以瓣状形式分布于灰色的FCC相中,而白色的η相大部分以树枝晶的形式与FCC和BCC相交织分布。另外,从图4c3和4d3中还观察到WC颗粒表面形成了1~2 μm厚的界面区,这是由于高熵合金中的合金元素与WC颗粒相互扩散,并在WC颗粒边缘形成的合金化反应层,其主要成分可能为W2C或η相等碳化物[21, 26],其中的部分碳元素甚至进一步向外扩散与高熵合金结合,导致碳化物以枝晶状延伸至BCC相中。该合金化反应层不仅可以阻碍WC颗粒继续熔化而维持其高硬度,还可以实现WC颗粒与高熵合金之间的冶金结合。

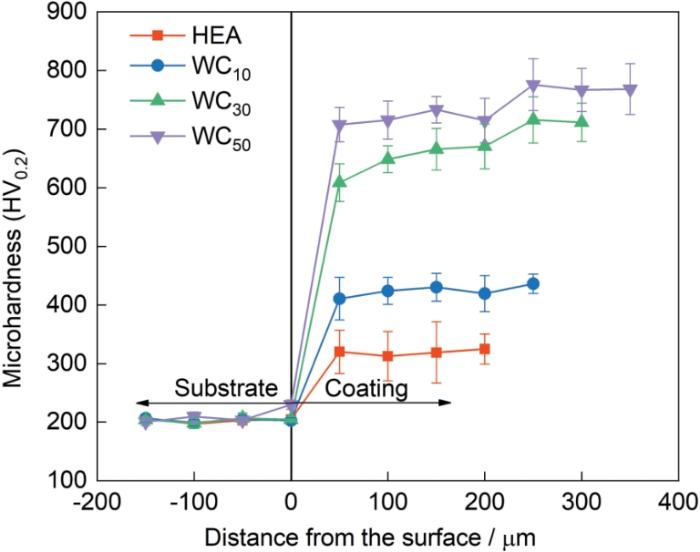

2.3 涂层的硬度

图5为不同WC含量的AlCoCrFeNi2.1-WC x 复合涂层的截面硬度分布。由图可知,各涂层的显微硬度均明显高于45#钢基体(203.1HV0.2),并且涂层的显微硬度基本均呈现由表至里逐渐降低的趋势,这可能与基体元素向涂层内的扩散有关。HEA涂层的最高硬度为324 HV0.2,当添加10%的WC含量后,涂层的硬度最高值升高至436.2HV0.2,继续进一步增大WC的含量至30%或50%时,涂层硬度的最高值分别达到715.8和775.8HV0.2,约为基体的3.5倍和3.8倍,而相较于HEA涂层分别则升高121%和139%,强化效果显著提升。研究表明[18],添加WC导致高熵合金涂层的硬度升高的原因可归于以下几点:首先,W和C原子固溶进入BCC和FCC相,导致晶格畸变而产生固溶强化;其次,金属碳化物如W2C、η相等的析出而引起第二相强化;最后,激光熔覆产生的高冷却速率以及WC颗粒作为熔池凝固结晶时的非均匀形核质点,都有助于细化涂层的晶粒而产生细晶强化。

图5

图5

AlCoCrFeNi2.1-WC x 复合涂层的截面硬度

Fig.5

Cross-sectional microhardness distribution of AlCoCrFeNi2.1-WC x composite coatings

2.4 涂层的磨损性能

图6a为AlCoCrFeNi2.1-WC x 复合涂层和45#钢基体的摩擦系数曲线。由图可见,各涂层的摩擦系数均呈现先快速上升,后逐渐下降直至趋于平稳的趋势。在初始磨合阶段,涂层与对磨球发生点接触,此时摩擦副的实际接触面积小,接触应力大,摩擦系数迅速升高。随着摩擦过程的持续进行,磨痕经过反复研磨逐渐趋于平滑,接触方式变为面接触,摩擦系数随之下降并趋于稳定,15 min后可认为进入稳定磨损阶段。图6b为各涂层和45#钢基体在15 min后的平均摩擦系数,可见HEA涂层的摩擦系数最高(0.423),且在稳定磨损阶段仍呈现一定程度的上下波动;而添加WC的各复合涂层的平均摩擦系数均有较明显的下降,WC50复合涂层的平均摩擦系数降低至0.371,且波动较小。图6c显示了AlCoCrFeNi2.1-WC x 复合涂层和45#钢基体的磨痕轮廓曲线,可以看出各涂层的磨痕深度均小于45#钢基体,并且随WC含量从0%增大至30%,涂层的磨痕深度明显减小,但WC30和WC50两种涂层磨痕深度的变化并不明显。图6d为AlCoCrFeNi2.1-WC x 复合涂层和45#钢基体的磨损速率,可见添加WC的复合涂层磨损速率均低于45#钢(1.8 × 10-3 mm3·N-1·m-1)和HEA涂层(1.3 × 10-3 mm3·N-1·m-1),且随着WC含量从10%增加到50%,复合涂层的磨损速率从9.5 × 10-4 mm3·N-1·m-1逐渐降低至8.6 × 10-6 mm3·N-1·m-1,涂层的耐磨性得到显著提升,这与图6c所反应的涂层耐磨性的变化趋势基本一致。

图6

图6

45#钢和AlCoCrFeNi2.1-WC x 复合涂层的摩擦系数曲线、平均摩擦系数、磨痕轮廓曲线和磨损速率

Fig.6

Friction and wear properties of 45# steel and AlCoCrFeNi2.1-WC x composite coatings: (a) friction coefficient curves, (b) average friction coefficient, (c) wear scar profile curves, (d) wear rates

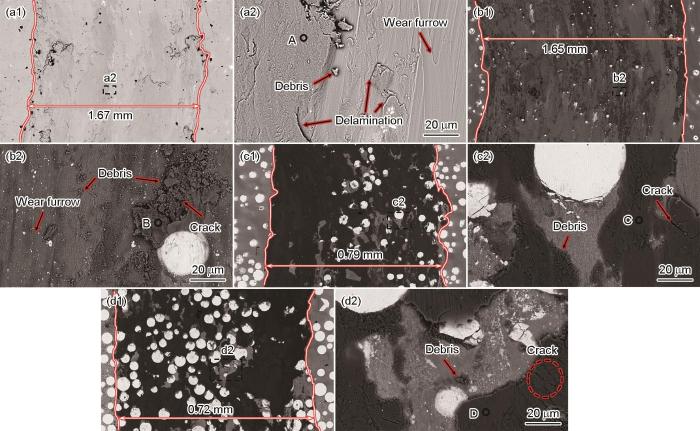

图7为AlCoCrFeNi2.1-WC x 复合涂层的磨损表面SEM形貌。硬度是表征材料抗磨损性能的重要参数,且通常认为材料的硬度越高,其耐磨性越好[27]。由于HEA涂层的硬度相对较低,其表面磨损严重,可以观察到较宽的犁沟和较多破碎的氧化物磨屑(图7a2),磨损机制主要为氧化磨损和磨粒磨损。WC10涂层磨损表面的氧化层较为分散,并且氧化层发生较为严重的开裂和破碎(图7b2),导致大量磨屑与涂层发生刮蹭而产生犁沟,但由于该涂层的硬度较HEA涂层已明显提高,所以WC10磨损表面的犁沟深度较浅较窄,此时涂层以磨粒磨损为主,并伴随少量的氧化磨损。WC30和WC50涂层的磨损表面被大面积的连续氧化物所覆盖(图7c1和d1),这些连续的氧化物在摩擦时能起到良好的减摩作用,所以二者的摩擦系数比WC10的更低(图6b)。同时,由于氧化物仅在局部发生开裂,且破碎程度相较于HEA涂层和WC10涂层已有明显改善(图7c2和d2),所以其以第三体形式形成的磨屑较少;另一方面,此时涂层的硬度又已显著提高,所以磨损表面未观察到明显的犁沟,因此WC30和WC50涂层的磨损机制主要为氧化磨损。

图7

图7

AlCoCrFeNi2.1-WC x 复合涂层的磨痕SEM形貌图

Fig.7

SEM morphologies of wear scar of AlCoCrFeNi₂.₁-WCₓ composite coatings: (a) HEA coatings, (b) WC10, (c) WC30, WC50 (d) coatings

表3为图7所示磨损表面中标注位置的EDS分析结果。测试显示,WC10涂层的磨痕宽度为1.65 mm,而WC30和WC50涂层的磨痕宽度分别减小至0.79和0.72 mm。磨痕宽度的减小意味着摩擦副与涂层的接触面积降低,单位时间内摩擦热的积累增加[28],促使磨损过程中表面氧化反应加剧,氧化膜的厚度和覆盖面积都增大,而破碎和开裂现象减少,摩擦接触时更稳定,所以摩擦系数较HEA涂层的更低。已有研究表明[29,30],磨损表面形成的连续致密氧化物可起到润滑的作用,有助于减少摩擦并且保护表面免受磨损。结合表4可知,复合涂层磨损表面氧化膜的O含量随WC含量的升高而逐渐增大,也证明涂层的氧化程度逐渐增大。

表3 图7中标记区域的EDS结果 (atomic fraction / %)

Table 3

| Region | Al | Co | Fe | Cr | Ni | W | O |

|---|---|---|---|---|---|---|---|

| A | 10.6 | 8.2 | 39.5 | 8.1 | 18.0 | - | 15.5 |

| B | 1.3 | 1.0 | 43.0 | 1.8 | 1.7 | 0.6 | 50.5 |

| C | 0.4 | 0.3 | 36.0 | 1.3 | 0.8 | 0.3 | 60.9 |

| D | - | - | 36.5 | 1.2 | 8.8 | 0.2 | 62.1 |

表4 45#钢和AlCoCrFeNi2.1-WC x 复合涂层在3.5%NaCl溶液中的电化学腐蚀参数

Table 4

| Sample | Ecorr / mV | Icorr / A·cm-2 |

|---|---|---|

| 45# | -576 | 8.4 × 10-6 |

| 304 steel | -233 | 1.8 × 10-7 |

| HEA | -205 | 1.1 × 10-7 |

| WC10 | -268 | 2.8 × 10-7 |

| WC30 | -285 | 4.1 × 10-7 |

| WC50 | -353 | 2.0 × 10-6 |

因此,硬度的提升是AlCoCrFeNi2.1-WC x 复合涂层比HEA涂层呈现更优异耐磨性的主要原因,并且随复合涂层中WC含量的升高,涂层磨损表面氧化物的完整性与覆盖面积均有所提升,对涂层的减摩抗磨作用增强。

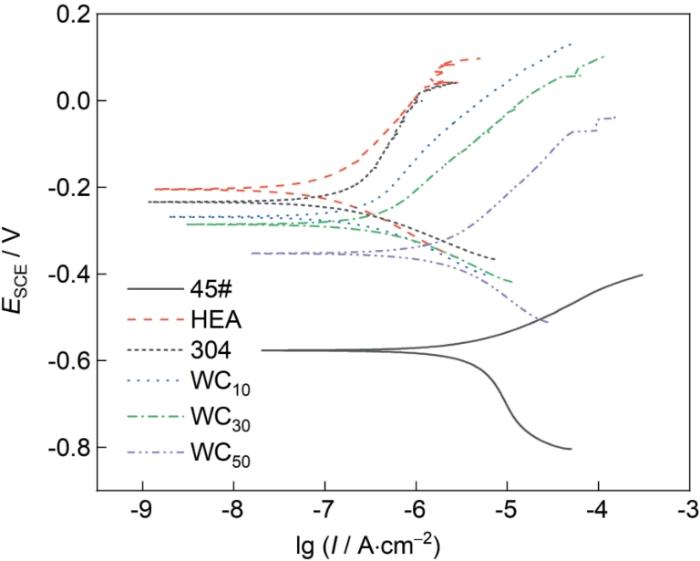

2.5 涂层的耐蚀性

图8为45#钢和AlCoCrFeNi2.1-WC x 复合涂层在3.5%NaCl溶液中的动电位极化曲线图,同时以304不锈钢作为对比。从图中可见,45#钢和添加WC的各复合涂层的阳极区基本都呈现活化溶解状态,没有发生明显的钝化,而HEA涂层和304不锈钢能看到较明显的钝化区。表4列出了通过Tafel外推法拟合出的自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr)。HEA涂层表现出最高的Ecorr和最小的Icorr。根据电化学腐蚀理论,Ecorr属于热力学参数,表示材料的腐蚀倾向,其数值越正,说明材料的耐腐蚀性越好;而Icorr属于动力学参数,是衡量腐蚀速率的标准,其数值越小,说明材料的腐蚀速率越慢,耐腐蚀性越好[31]。因此,HEA涂层的耐蚀性比304不锈钢更好,而随着WC含量的升高,复合涂层的Icorr逐渐增大,Ecorr逐渐降低,表明涂层的耐蚀性逐渐降低。但是,WC10和WC30的Icorr数值仍能维持在与HEA涂层和304不锈钢相同的10-7 A·cm-2数量级;当涂层中WC含量升高至50%后,Icorr增大一个数量级至2.0 × 10-6 A·cm-2,与45#钢基体处于同一数量级,耐蚀性显著降低。

图8

图8

45#钢和AlCoCrFeNi2.1-WC x 复合涂层在3.5% NaCl溶液中的动电位极化曲线

Fig.8

Potentiodynamic polarization curves of 45# steel and AlCoCrFeNi2.1-WC x composite coatings in 3.5%NaCl solution at room temperature

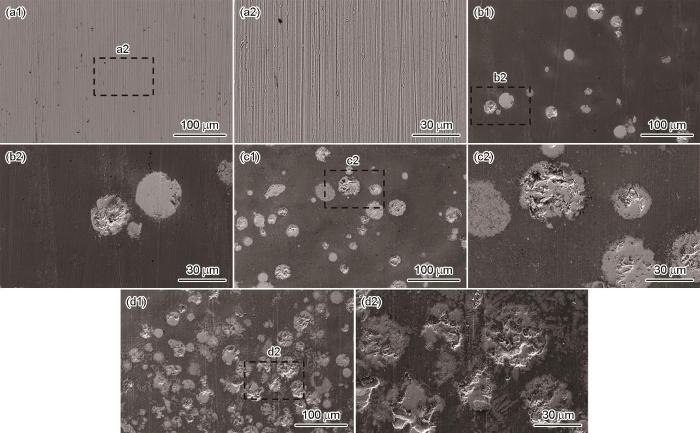

图9为动电位极化曲线测试后AlCoCrFeNi2.1-WC x 复合涂层的表面形貌。可以看出,HEA涂层表面仍清晰可见试样打磨过程中产生的划痕(图9a2),并未观察到明显的腐蚀现象,BCC相和FCC相构成的胞状组织隐约可见;而WC10、WC30和WC50涂层中的WC颗粒内部及其边缘出现较明显的腐蚀孔洞,且随涂层中WC含量的升高,复合涂层中WC颗粒的腐蚀程度逐渐加剧。该结果与图8和表4所呈现各涂层腐蚀性能的变化规律基本一致,HEA涂层的Icorr最小,而随着涂层中WC含量的增多,AlCoCrFeNi2.1-WC x 各复合涂层的Icorr逐渐增大。由于AlCoCrFeNi2.1合金的FCC相富集Cr,BCC相富集Al,二者在3.5%NaCl溶液中腐蚀后分别生长富Cr和富Al的钝化膜[11,32],所以涂层中的金属基体相会与WC、W2C以及η相等碳化物构成电偶腐蚀。并且,随着WC含量的增加,涂层表中的腐蚀电偶对数目增多,腐蚀程度逐渐加剧,导致涂层的耐蚀性下降。

图9

图9

在3.5%NaCl溶液中动电位极化测试后AlCoCrFeNi2.1-WC x 复合涂层的表面形貌

Fig.9

Surface morphologies of AlCoCrFeNi2.1-WC x composite coatings after potentiodynamic polarization test in 3.5%NaCl solution: (a) HEA coatings; (b) WC10; (c) WC30 and (d) WC50 coatings

综合本文中激光熔覆制备的AlCoCrFeNi2.1-WC x 各复合涂层所呈现的摩擦磨损和电化学腐蚀性能,AlCoCrFeNi2.1-WC30的磨损速率为3 × 10-5 mm3·N-1·m-1,在3.5%NaCl溶液中的Icorr为4.1 × 10-7 A·cm-2,具备最佳的磨损性能和腐蚀性能的匹配,作为耐磨耐蚀涂层材料具有潜在的应用价值。

3 结论

(1) 通过双路送粉的激光熔覆技术,在45#钢表面成功制备了结构致密均匀,无明显裂纹、孔洞等缺陷,并与基体结合良好的AlCoCrFeNi2.1-WC x (x = 0%、10%、30%、50%)复合涂层。

(2) 随着涂层中WC含量的升高,AlCoCrFeNi2.1-WC x 复合涂层的硬度逐渐升高。AlCoCrFeNi2.1-WC50复合涂层具有最高的显微硬度(775.8HV0.2),约为45#钢基体的3.8倍。并且,涂层的耐磨性也随WC含量的升高而逐渐提高,磨损机制逐渐转变为以氧化磨损为主导,磨粒磨损的影响减弱。AlCoCrFeNi2.1-WC50复合涂层的磨损速率为8.6 ×10-6 mm3·N-1·m-1,相较于45#钢基体降低3个数量级。

(3) 随着WC含量的升高,AlCoCrFeNi2.1-WC x 复合涂层中金属基体相与WC、W2C和η相等碳化物之间的电偶腐蚀逐渐加剧,导致涂层的耐蚀性不断降低,但AlCoCrFeNi2.1-WC10和-WC30复合涂层的自腐蚀电流密度仍与AlCoCrFeNi2.1涂层和304不锈钢处于同一数量级,进一步升高WC含量至50%,涂层的自腐蚀电流密度升高一个数量级。综合分析,AlCoCrFeNi2.1-WC30复合涂层具备最佳的磨损性能和腐蚀性能的匹配。

参考文献

Insights into the effects of grain size variation and FCC phase formation on the oxidation behavior of laser additively manufactured BCC AlCoCrFeNi high entropy alloy

[J].

High-temperature oxidation behavior of laser additively manufactured AlCoCrFeNiSi high entropy alloy

[J].

激光增材制造AlCoCrFeNiSi高熵合金的氧化行为

[J].利用激光熔化沉积技术(LMD)增材制造了具有单相bcc结构的Al<sub>0.21</sub>Co<sub>0.17</sub>Cr<sub>0.13</sub>Fe<sub>0.11</sub>Ni<sub>0.18</sub>Si<sub>0.20</sub> (原子分数)高熵合金(HEA),其晶粒尺寸随着激光功率从900 W降低至700 W而逐步减小。在1100 ℃“干”空气和含10%H<sub>2</sub>O (体积分数)的“湿”空气的恒温氧化实验表明:该HEA能稳定生长单一的Al<sub>2</sub>O<sub>3</sub>膜;晶粒尺寸减小导致所生长Al<sub>2</sub>O<sub>3</sub>膜的氧化速度降低;H<sub>2</sub>O蒸气加快Al<sub>2</sub>O<sub>3</sub>膜生长速度。

Research progress and prospect of high-entropy alloy materials

[J].

高熵合金材料研究进展与展望

[J].随着世界科技水平的快速发展以及国民经济建设对高性能合金材料的迫切需求,传统单一主元合金逐渐不能满足人们与日俱增的使役需求。高熵合金因其独特的物理、化学以及力学性能,极大地拓展了金属材料成分设计范围,有望在国防、航空、航天、海洋、核能、医疗、新能源等重大工程领域发挥重要作用。本文结合各领域对先进高熵合金材料的具体需求,梳理了高熵合金材料的特征和内涵,分析了高熵合金材料发展的整体形势与前景,厘清了国内外高熵合金的发展现状。在此基础上,指出了我国高熵合金领域存在的差距和不足,我国高熵合金部分基础原材料依赖进口,严重威胁产业链安全;高熵合金产学研用体系尚未健全,工业化应用方面的研发投入有待提高。针对上述问题,研究建议,加强高熵合金材料研发的顶层设计,完善产业政策;加强企业和科研机构的对接和沟通;完善高熵合金材料标准、测试、表征、评价体系;推进人才队伍建设;降低材料成本,打造高附加值产品,促进我国先进高熵合金材料产业朝着体系化、绿色化、高端化、智能化方向发展。

Research progress on preparation, microstructure, oxidation-and corrosion-resistance of high-entropy alloy coatings

[J].

高熵涂层的制备工艺、组织结构和抗氧化腐蚀研究进展

[J].概述了近年来高熵涂层的主要制备手段,重点介绍了磁控溅射和激光熔覆的制备参数对涂层组织结构以及性能的影响。对合金化过程以及特殊元素的作用进行了讨论,重点针对耐腐蚀以及抗氧化性能。对涂层失效的基本物理和化学机理进行说明,并简要总结了高熵涂层具有优异抗氧化性能的原因,探索其在海洋腐蚀、航空航天等特殊环境下的关键应用,在此基础上对高熵合金的未来研究重点进行了总结。

Research progress of high-entropy alloy coatings

[J].Preparing various types of coatings to strengthen the surface of materials is an effective technique to increase the materials' service performance. The qualities of the coatings can be considerably improved based on the service environment by altering their composition and microstructure without impacting the substrate's performance, thereby extending the equipment's service life. Recently, high- entropy alloys (HEAs) and their coatings have been the focus in materials science. The applications in surface engineering have developed rapidly owing to their outstanding strength, toughness, corrosion resistance, and wear resistance. By designing different HEA coatings and developing efficient preparation methods for surface engineering, HEA coatings are expected to be an ideal candidate for surface strengthening of key components suffering from wear, corrosion, and elevated temperature in an extreme environment. In this paper, the latest research results are detailed and the compositions, structures, properties, and wear and corrosion mechanisms of HEA coating from the characters viewpoint, classification, and preparation methods of HEA coatings are summarized. In addition, the issues that must be solved in the surface engineering field and the developing direction in the future were proposed.

高熵合金涂层研究进展

[J].制备各类涂层对材料表面进行强化是提高材料服役性能的重要途径,可根据服役环境要求,在不影响基体性能的前提下,通过调控工艺改变涂层成分、组织结构,从而改善其性能,延长部件的使用寿命。高熵合金及其涂层是近年来材料领域的研究热点,具有优异的强度、韧性、耐蚀性、耐磨性等特点,在表面工程领域的应用发展迅速。通过设计不同体系的高熵合金涂层,开发高效的制备工艺方法,将其应用于表面工程领域,有望成为耐磨、耐蚀、耐热等极端环境装备关键部件表面强化的理想手段。本文从高熵合金涂层的分类与制备方法出发,详细介绍了目前高熵合金涂层的最新研究成果,归纳了高熵合金涂层的成分、组织结构、性能以及磨损与腐蚀机理,并对其在表面工程领域应用亟待解决的问题及未来发展方向进行了展望。

Research status and development of laser cladding high temperature protective coating

[J].

激光熔覆高温防护涂层研究现状及发展方向

[J].本文对航空航天、汽车工业和火力发电等领域热端部件高温防护涂层的研究现状和成果进行了总结,分析了激光熔覆制备涂层可能产生的缺陷种类及形成原因,最后指出激光熔覆技术未来发展所面临的困难和挑战,并对该技术的发展方向和趋势进行展望。

Rapid alloy design from superior eutectic high-entropy alloys

[J].

Research progress on high temperature corrosion of eutectic high entropy alloys

[J].

共晶高熵合金高温腐蚀的研究进展

[J].共晶高熵合金由基体相和强化相交替组成,因兼具共晶与高熵的优点而表现出极为优异的力学性能,有望突破传统合金的强度-塑性兼容极限,在工程领域得到广阔应用。然而,在服役过程中,共晶高熵合金的双相结构可能会导致氧化膜异质结构,对其抗腐蚀性能产生影响。但相关影响机制并不明确,影响了其在高温环境中的应用。本文系统分析了不同体系共晶高熵合金的高温氧化行为,梳理了温度、氧化时间、合金元素等因素对腐蚀过程的影响,总结了高温氧化机理,比较了共晶高熵合金与传统合金的抗氧化性能,指出了未来的研究方向,为共晶高熵合金的理论研究和实际应用提供了基础和指导。

Hot corrosion behavior of Pt modified AlCoCrFeNi2.1 eutectic high entropy alloy

[J].

Pt改性共晶高熵合金AlCoCrFeNi2.1热腐蚀行为研究

[J].采用真空电弧熔炼、电镀Pt和扩散渗Pt的方法制备了YHf-AlCoCrFeNi<sub>2.1</sub> (YHf-EHEA)和YHfPtAlCoCrFeNi<sub>2.1</sub> (YHfPt-EHEA)两种共晶高熵合金。将两种合金放置于800 ℃ Na<sub>2</sub>SO<sub>4</sub>/K<sub>2</sub>SO<sub>4</sub> (质量分数75%∶25%)和900 ℃的Na<sub>2</sub>SO<sub>4</sub>/NaCl (质量分数75%∶25%)混合盐气氛中进行了热腐蚀实验,并通过XRD、SEM和EPMA等方法研究两种样品的热腐蚀机制。结果表明:在800 ℃的Na<sub>2</sub>SO<sub>4</sub>/K<sub>2</sub>SO<sub>4</sub>热腐蚀作用下,YHf-EHEA表面的氧化膜出现大面积剥落,而YHfPt-EHEA表面氧化膜完整,展现出优异的抗腐蚀能力。在900 ℃的Na<sub>2</sub>SO<sub>4</sub>/NaCl混合盐环境中,O和S向YHf-EHEA内快速扩散,并在合金内形成大量的氧化物和硫化物,加速了氧化膜的开裂和剥落行为。YHfPt-EHEA中Pt的存在减缓了S向合金内的扩散,抑制了合金的热腐蚀行为。

Research progress in additive manufacturing of AlCoCrFeNi2.1 eutectic high-entropy alloys

[J].

增材制造AlCoCrFeNi2.1共晶高熵合金研究进展

[J].AlCoCrFeNi<sub>2.1</sub>共晶高熵合金具备细小、均匀、规则的片层结构, 在较宽的温度(70~1000 K)和成分偏差范围内均具备良好的组织结构和强塑性兼备的力学性能, 因而成为目前研究最为广泛的共晶高熵合金。本文针对增材制造AlCoCrFeNi<sub>2.1</sub>共晶高熵合金, 综述了不同工艺和工艺参数对该合金的微观组织和力学性能的影响, 重点阐述了选区激光熔化技术制备AlCoCrFeNi<sub>2.1</sub>共晶高熵合金的相分布、微观组织和强化机制。最后, 指出当前增材制造AlCoCrFeNi<sub>2.1</sub>共晶高熵合金相形成机理及组织演化过程中存在的分歧和不足, 并提出以AlCoCrFeNi<sub>2.1</sub>共晶高熵合金为基体的材料改性、增材制造高熵合金新工艺研究开发等发展方向, 为推动该合金的工业化应用提供思路。

Effect of laser energy density on microstructures and properties of additively manufactured AlCoCrFeNi2.1 eutectic high-entropy alloy

[J].

Microstructure and properties of AlCoCrFeNi2.1 eutectic high-entropy alloy coatings fabricated by extreme high-speed and conventional laser cladding

[J].

Effect of Y2O3 addition on the microstructure and properties of NiCoCrAlYTa coatings prepared by electrospark deposition: From a perspective of thermal physical properties

[J].

Wear properties of spark plasma-sintered AlCoCrFeNi2.1 eutectic high entropy alloy with NbC additions

[J].

Influence of WC particle on the metallurgical, mechanical, and corrosion behavior of AlFeCuCrCoNi-WC x high-entropy alloy coatings

[J].

Optimized wear behavior and oxidative strengthening mechanism of a WC reinforced high entropy composite coatings

[J].

Microstructure and wear resistance of spherical ceramic particles reinforced FeCoNiCrMn composite coating fabricated by laser directional energy deposition

[J].

Effect of WC on the microstructure and mechanical properties of laser-clad AlCoCrFeNi2.1 eutectic high-entropy alloy composite coatings

[J].

Effect of WC content on the microstructure and properties of AlCoCrFeNi2.1 eutectic high entropy alloy coating prepared by ultra-high speed laser cladding technology

[J].

Investigating particle-size dependent on microstructure evolution and wear mechanisms of WC-reinforced AlCoCrFeNi2.1 high-entropy alloy composite coatings in laser cladding

[J].

Decarburization mechanisms of WC-Co during thermal spraying: Insights from controlled carbon loss and microstructure characterization

[J].

Influence of Mn additions on the microstructure and magnetic properties of FeNiCr/60%WC composite coating produced by laser cladding

[J].

Effect of WC particles on microstructure and properties of high entropy alloy SiFeCoCrTi coating synthesized by laser cladding

[J].

WC颗粒对激光熔覆高熵合金SiFeCoCrTi涂层的组织及性能的影响

[J].

Lattice parameter variation and its effect on precipitation behaviour of ordered Ni2(Cr,Mo) phase in Ni-Cr-Mo alloys

[J].

Microstructures and wear behaviour of (FeCoCrNi)1- x (WC) x high entropy alloy composites

[J].

Influence of WC content on microstructure and properties of laser⁃cladded FeCoNiCr high⁃entropy alloy coatings

[J].

WC含量对激光熔覆FeCoNiCr高熵合金涂层组织结构及性能的影响规律研究

[J].

Tribological properties and wear mechanism of AlCr1.3TiNi2 eutectic high-entropy alloy at elevated temperature

[J].

AlCr1.3TiNi2共晶高熵合金的高温摩擦学性能及磨损机理

[J].采用电磁悬浮熔炼+直接铸造的方法制备了千克级的AlCr<sub>1.3</sub>TiNi<sub>2</sub>共晶高熵合金,借助TEM、APT等表征手段分析了该合金的微观组织与成分分布,使用HT-1000摩擦试验机对比研究了该合金与GH4169镍基高温合金的高温摩擦学性能。结果表明:该共晶高熵合金具有超细的层片状共晶组织(层片间距约350 nm),其共晶两相为晶格错配度只有约2%的bcc相与L2<sub>1</sub>相,L2<sub>1</sub>相中还存在大量的纳米析出相;≤ 600℃时,共晶高熵合金的磨损机理以磨粒磨损为主,其磨损率均低于GH4169合金;800℃时,共晶高熵合金的磨痕表面塑性变形加剧,其摩擦系数明显高于GH4169合金,但2者的磨损率相差不大。GH4169合金高温耐磨性的提高得益于其磨损表面氧化物膜的形成,而共晶高熵合金出色的耐磨性主要与其良好的高温组织稳定性及力学性能有关。

Study on the friction heat rule under high-speed dry sliding conditions

[J].

高速干滑动条件下钢/铜摩擦副摩擦磨损表面摩擦热规律研究

[J].

Improving high-temperature oxidation behavior by modifying Al and Co content in Al-Co-Cr-Fe-Ni high-entropy alloy

[J].Composition modification was introduced to improve the oxidation resistance by varying Al and excluding Co from the Al-Co-Cr-Fe-Ni system. Since adjusting the composition shifted the valence electron concentration (VEC) of the alloys, the dual-phase structure of the alloys is expected to be more stable. At low temperatures (T < 1273 K), the alloys formed mixed oxide products. As oxidation temperature increased, only Cr2O3 or Al2O3 dominated the alloy's surface. Compared to equiatomic AlCoCrFeNi (5-Equi), non-equiatomic AlCoCrFeNi (5-B 40) and four-component AlCrFeNi (4-B 2013) had better oxidation resistance due to monocrystalline-Al2O3 formation. Besides the role of oxide formation, maintaining BCC and B2 phases within the alloys is also beneficial to supporting the stable Cr2O3 or Al2O3.

Improvement of oxidation resistance and alumina regrowth ability of Ni-30Cr-5Al alloy without and with Y: Nanocrystallization effect

[J].

Corrosion resistance and elevated-temperature wear properties of laser cladding Ni-Co composite coating on ductile cast iron

[J].

球墨铸铁表面激光熔覆Ni-Co复合涂层的耐腐蚀及高温摩擦学性能

[J].