近年来,许多研究多聚焦于钛合金在纯腐蚀或纯磨损条件下的性能演变[11~15]。例如,Yang等[16]研究表明TA2在酸性条件下含有S2-的模拟海水溶液中钝化行为,说明硫化物促进钛阴极析氢反应,并且硫化物通过化学反应以TiS2形式参与了钝化膜的形成。Zhao等[17]证实F⁻通过竞争机制降低TC4钛合金的钝化膜稳定性。宋伟等[18]研究表明TC4钛合金在微动条件下的磨损机制以磨粒磨损为主。谢浩民等[19]证明了Ti80随载荷或电位的增加,粘着磨损程度加剧。然而,实际海洋环境中腐蚀与磨损的交互作用可能占据主导地位[20]:机械磨损加速钝化膜破裂,从而导致新鲜金属表面暴露引发阳极溶解,而腐蚀产物又作为第三体磨粒加剧磨损[21]。S2-作为强还原性介质,不仅可加速局部腐蚀[22],其与钛基体反应生成的硫化物(如TiS2)更可能影响表面摩擦行为。然而,目前关于TC4钛合金在含S2-介质中的腐蚀磨损行为机制及S2-浓度对其耦合损伤过程中的影响规律仍缺乏系统性研究。

本研究通过模拟含S海水环境,采用原位电化学-摩擦学耦合测试技术,系统揭示了S2-浓度(0、20、40和60 mmol/L)对TC4钛合金腐蚀磨损损伤行为的影响。结合磨痕轨迹形貌、3D轮廓图像、微观形貌表征与损伤量化分析,阐明了含S2-的海水环境中TC4钛合金在“机械磨损-电化学腐蚀”下的耦合损伤机制,从而为复杂腐蚀磨损工况下的材料选型设计提供参考,并进一步为深海装备钛合金部件的失效防护提供理论支撑。

1 实验方法

实验材料选取直径为25 mm的热轧Ti-6Al-4V(TC4)钛合金圆棒,其化学成分(质量分数) 6.1%Al和4%V,余量为Ti。试样被加工成尺寸为直径为22 mm,厚度为14 mm的圆片状材料,加工完成后依次使用400#、600#、800#、1000#、1500#和2000#的SiC砂纸对试样表面进行逐级打磨,以去除加工痕迹,使表面平整光洁。然后使用去离子水超声清洗,吹风机吹干后放入干燥器皿中待用。

在腐蚀磨损耦合实验中,采用多功能往复摩擦磨损试验机与电化学工作站进行原位同步监测,通过实时采集摩擦学参数与电化学信号的动态响应,系统评估了TC4钛合金的腐蚀磨损行为。摩擦实验中选用Al2O3陶瓷球(ϕ6 mm),施加载荷固定为5 N,往复频率设置为2 Hz,往复长度3 mm。腐蚀介质为含有不同浓度Na2S的3.5% (质量分数) NaCl溶液,调控溶液中的S2-浓度分别为0、20、40和60 mmol/L,然后进行摩擦实验30 min。

使用PGSTAT302F电化学工作站进行电化学测试,采用三电极体系,以铂片为对电极,饱和甘汞电极(SCE)为参比电极,TC4钛合金试样为工作电极(测试面积为3.8 cm2)。首先对比了TC4钛合金在静态和动态摩擦中的动电位极化曲线。测试参数设置为:扫描速率为2 mV/s,扫描范围为-1.5~1 V (vs. SCE),极化测试后的曲线使用Origin软件中的Tafel模式进行拟合分析。摩擦测试前10 min和摩擦测试后5 min监测无摩擦行为下样品表面开路电位(OCP)的变化,中间30 min的动态摩擦过程既检测OCP的变化,也检测摩擦系数的变化。

用于金相观察的TC4钛合金样品,用砂纸打磨至2000#,使用SiO2悬浮液将TC4钛合金表面抛光至镜面效果,在常温条件下使用Kroll's试剂(2%HF + 5%HNO3 + 93%H2O,体积分数)刻蚀;最后通过场发射扫描电子显微镜(SEM,Quanta TM 250 FEG)观察样品的显微组织。

使用SEM观察TC4钛合金在腐蚀磨损实验后的表面形貌,并使用SEM自带的EDS能谱分析表面的成分分布。样品在阴极保护(-1.5 V vs. SCE)状态下的磨损(无腐蚀纯机械磨损损失量)和OCP开路状态的下磨损(腐蚀磨损总体积损失量)表面均使用探针式台阶仪测量磨痕轮廓。利用3D光学轮廓仪(3D Profiler,UP-Lambda)观察其磨损区域的三维形貌。

2 结果与讨论

2.1 TC4钛合金的微观结构

图1

图1

TC4钛合金显微组织的SEM像

Fig.1

SEM image (a) and enlarged image (b) of microstructure of TC4 Ti-alloy

2.2 极化曲线

图2显示了TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液中静态腐蚀和动态腐蚀磨损的动电位极化曲线。使用Tafel拟合后的腐蚀电位(Ecorr)、腐蚀电流(Icorr)结果列于表1中。从图中可以看出,静态腐蚀和动态腐蚀磨损下的动电位极化曲线形状上相似,阳极分支显示TC4钛合金在静态与摩擦腐蚀条件下均呈现钝化行为。尽管摩擦载荷会机械剥离表面钝化膜,但磨损的钛合金表面始终具备动态钝化能力,新鲜金属表面可在< 2 s内(根据电流瞬态恢复速率估算)重新生成钝化膜。不含S2-的溶液中,腐蚀磨损与静态腐蚀条件下的极化曲线有明显差异。动态摩擦过程中在相同电位下摩擦作用下钝化膜的溶解-钝化电流相对较高,表明表面钝化膜溶解加剧,这与TC4钛合金在摩擦时表面氧化膜持续破损,新鲜金属暴露加速腐蚀有关。在腐蚀磨损过程中的极化曲线出现明显的电流震荡,这可能是由于对偶球与样品表面接触发生往复摩擦,样品表面钝化膜在被重复破坏和生成所导致[25]。

图2

图2

TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液中静态腐蚀和动态腐蚀磨损条件下的动电位极化曲线

Fig.2

Potentiodynamic polarization curves of TC4 Ti-alloy in 3.5%NaCl solutions containing 0, 20, 40 and 60 mmol/L S2- under static corrosion (a) and tribocorrosion (c) conditions, and 0 mmol/L S2- under corrosion and tribocorrosion conditions (b)

表1 TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液中的动电位极化曲线拟合结果

Table 1

| Concentration ofS2- / mmol·L-1 | EcorrV | Icorr μA·cm-2 | |

|---|---|---|---|

| Static corrosion | 0 | -0.33 | 0.08 |

| 20 | -0.74 | 0.50 | |

| 40 | -0.87 | 0.89 | |

| 60 | -0.95 | 1.35 | |

| Tribo-corrosion | 0 | -0.81 | 6.91 |

| 20 | -1.21 | 10.4 | |

| 40 | -1.39 | 13.5 | |

| 60 | -1.40 | 16.6 |

根据静态极化曲线(图2a)可见,随着溶液中S2-浓度的增加,阳极分支逐渐右移而阴极分支逐渐左移,最终导致Ecorr逐渐下降而Icorr逐渐增加。这表明S2-浓度的增加使得钛合金钝化膜耐蚀性能下降。当耦合机械作用后,对膜层的破坏作用极有可能被加剧。首先,从图2b和表1中可以看出,在不含S的3.5%NaCl溶液中TC4钛合金静态Ecorr为-330 mV,Icorr为0.08 μA/cm2;而在动态摩擦后Ecorr为-810 mV,Icorr为6.91 μA/cm2。动态摩擦过程中,机械作用下钝化膜发生损伤,新鲜Ti表面持续暴露,阳极溶解加速,阳极分支右移;而阴极反应速率几乎不变。阴阳极耦合作用下,动态摩擦过程中OCP明显负移,自腐蚀电流密度比静态时增大两个数量级。OCP的负移及自腐蚀电流密度的增加,均说明摩擦磨损加速了TC4钛合金的腐蚀[26]。其次,从图2c看,在动态摩擦的条件下,相同S2-浓度的环境中,相对静态条件,动态Ecorr为显著下降,动态Icorr升高。同时,随着溶液中S2-浓度的增加,动态Icorr逐渐升高。这说明当耦合机械作用后,S2-对钛合金表面的损伤作用被加剧。

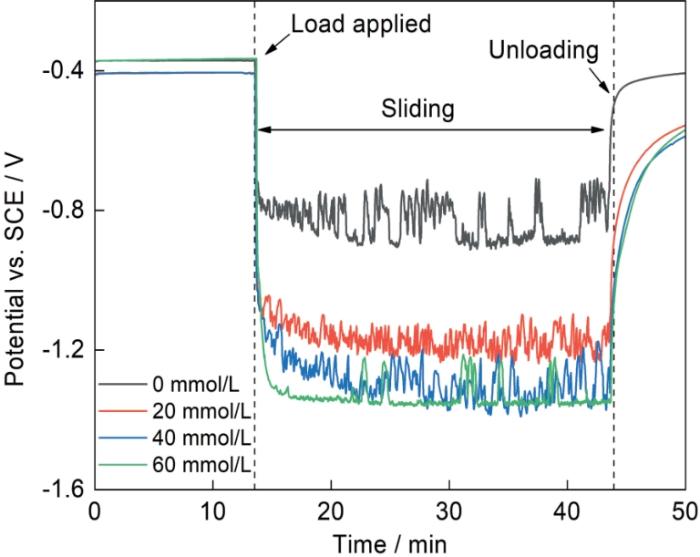

2.3 原位开路电位

图3显示了在含有不同浓度S2-的3.5%NaCl溶液中静止-磨损交替实验获得的TC4钛合金合金开路电位曲线。由图可见,开路电位根据实验阶段的变化呈现出“稳态-降低-缓增”的变化趋势。

图3

图3

TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液中腐蚀磨损条件下的原位开路电位变化曲线

Fig.3

Open-circuit potential changes of TC4 Ti-alloy during tribo-corrosion in 3.5%NaCl solutions containing different concentration of S2-

在摩擦开始的瞬间,由于外加载荷的作用,试样表面的钝化膜发生破裂,此时新鲜基体暴露在不同浓度S2-的3.5%NaCl溶液中。此时,TC4钛合金的开路电位均显著下降。在磨损轨迹区域内,钝化膜在摩擦过程中不断被去除并重新生成,因此钝化膜的钝化与去钝化行为持续反复进行。如图3所示,在静止-磨损交替过程的磨损阶段,OCP值呈现出上下波动的趋势。这种波动现象揭示了钝化膜在磨损过程中的动态变化。具体而言,当钝化膜受到磨损作用而发生破损时,OCP值会下降;而当钝化膜进行自我修复时,OCP值则会上升。这种上下波动的OCP值,实时反映了钝化膜的破损与再钝化这一动态过程。

当摩擦终止后,OCP值于几十秒内呈现快速上升态势,而后转为缓慢增长,并最终稳定在一个低于加载前稳态值的水平。特别是不含S2-的3.5%NaCl溶液中,摩擦结束后OCP值迅速恢复至稳态。而在含有S2-的3.5%NaCl溶液中,其余3条曲线的增长较为缓慢,且稳定值远低于未摩擦前的稳态值。这表明,TC4钛合金表面因摩擦而受损的钝化膜,在S2-的腐蚀作用影响下,难以在短时间内实现完全修复,其再生过程受到了显著阻碍。

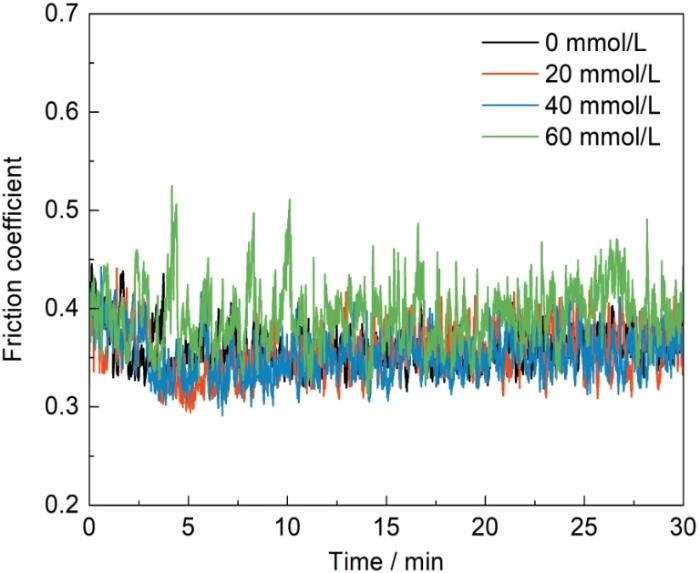

2.4 摩擦系数和腐蚀磨损形貌

图4显示了TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液的摩擦系数曲线。摩擦过程中的平均摩擦系数并未呈现出随S2-浓度增加而逐渐升高的趋势,而是在S2-浓度达到60 mmol/L时,摩擦系数轻微增加。这可能是由于在这种高浓度S2-环境中,钝化膜难以有效发挥其润滑效能。

图4

图4

TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液中的摩擦系数曲线

Fig.4

Friction coefficient curves of TC4 Ti-alloy in 3.5%NaCl solutions containing different concentration of S2-

图5

图5

TC4钛合金在含不同浓度S2-的3.5%NaCl溶液中摩擦后的3D轮廓图像

Fig.5

3D profile images of TC4 Ti-alloy after tribo-corrosion in 3.5%NaCl solutions containing 0 (a), 20 (b), 40 (c) and 60 (d) mmol/L S2-

表2 TC4钛合金在含不同浓度S2-的3.5%NaCl溶液中腐蚀磨损后磨痕参数

Table 2

| Concentration of S2-mmol·L-1 | Max depthμm | Sectional areaμm2 |

|---|---|---|

| 0 | 26.4 | 10915 |

| 20 | 24.0 | 11424 |

| 40 | 27.4 | 12138 |

| 60 | 28.1 | 12674 |

从图5可知,在摩擦磨损实验中,持续的摩擦作用导致对偶球与材料表面的接触面积增加,进而使磨损区域的宽度有所扩展。尽管磨痕的最大深度基本保持稳定,但磨痕的截面面积逐渐增大,磨损区域的磨损量相应增加。在滑动过程中,磨损区域的边缘部位因持续与磨球发生强烈的挤压作用,进而产生明显的塑性变形。这种变形使得磨损轨迹边缘的材料发生位移和堆积,最终在磨损轨迹的边缘区域形成了相较于未磨损部位更为突出的凸起结构。同时,对比不同浓度S2-下磨损区域的轮廓形貌,结果表明浓度S2-的增加不仅加剧了材料的磨损,还影响了磨损区域的微观形貌和磨损机制。

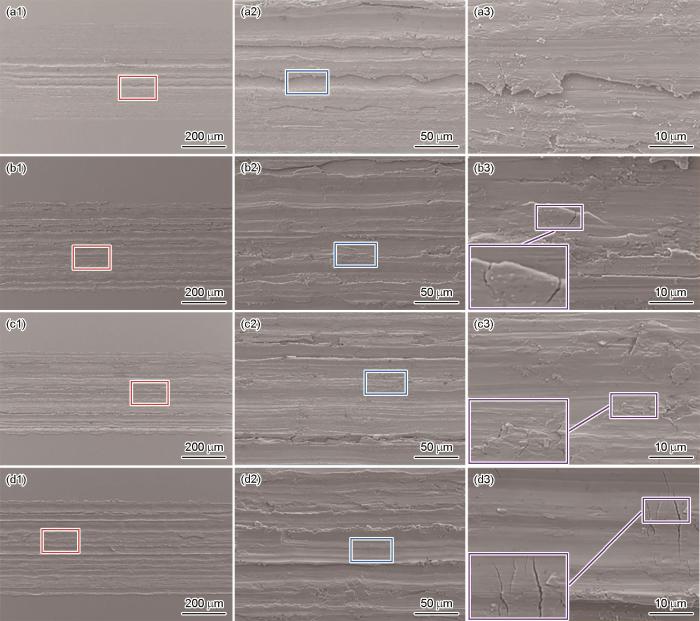

图6显示了TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液中腐蚀磨损后磨损区域的SEM图像。从图中可以观察到,磨损轨迹中存在大量平行于磨痕方向的犁沟槽、层状撕裂、黏附和塑性变形等现象[28]。在不含S2-的3.5%NaCl溶液中TC4钛合金表面摩擦区域较为平整,表面塑性变形均匀且无明显裂纹,此时磨损形式主要为机械磨损,磨损机制为磨料磨损机制。然而当S2-浓度升高至60 mmol/L时,TC4钛合金的磨损形貌呈现显著变化。磨损区域出现了大量平行于划痕方向的大面积深沟与凹坑,其边缘伴随层状撕裂和材料黏附现象,在图6d3中,可清晰地观察到磨痕表面形成的疲劳裂纹。推测在裂纹尖端附近存在大量位错和空位等缺陷,使得裂纹处具有高的腐蚀活性。因此,高浓度S2-的腐蚀作用进一步加速了裂纹的扩展和繁殖[29]。

图6

图6

TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液中摩擦后的腐蚀磨损表面形貌

Fig.6

Surface morphologies of TC4 Ti-alloy after tribocorrosion in 3.5%NaCl solutions containing 0 (a1-a3), 20 (b1-b3), 40 (c1-c3) and 60 (d1-d3) mmol/L S2-

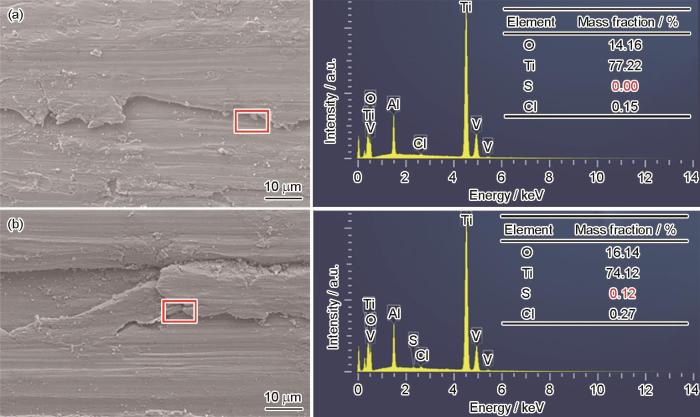

图7为TC4钛合金在不同浓度S2-的3.5%NaCl溶液中腐蚀磨损后磨损区域的EDS能谱结果。从图中可以看出,在含有60 mmol/L S2-的3.5%NaCl溶液中,TC4钛合金的磨损区域有S的信号峰。磨损区域具有较高的腐蚀活性,会形成微观的“应变差异电池”,由摩擦诱导的腐蚀行为导致了钛硫化物的产生,从而进一步加剧腐蚀磨损耦合作用。此时,磨损机制为磨料磨损和摩擦诱导的腐蚀磨损的复合机制。综上所述,当S2-浓度达到60 mmol/L时,TC4钛合金的磨损机制由单纯的磨料磨损机制转变为磨料磨损、疲劳磨损以及腐蚀磨损共存的复合机制。

图7

图7

TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液中摩擦后磨损区域的EDS分析结果

Fig.7

EDS analysis results of the worn regions of TC4 Ti-alloy after friction in 3.5%NaCl solutions containing 0 (a) and 60 (b) mmol/L of S2-

2.5 S2- 浓度对TC4钛合金腐蚀磨损的耦合作用机制

通过对TC4钛合金在含有不同浓度S2-的3.5% NaCl溶液中腐蚀磨损行为的分析,表明S2-浓度的增加对材料的腐蚀磨损具有加速效应。为了进一步阐明TC4钛合金腐蚀磨损过程中腐蚀与磨损的相互影响作用,对其在不同浓度S2-的3.5%NaCl溶液中造成的总磨损量进行量化计算。本文采用协同法[30]进行量化分析,各体积损失的量化如下:

其中,VT为样品腐蚀磨损总体积损失量(在实验后通过轮廓仪测量磨痕轮廓计算所得),VW为样品在无腐蚀纯磨损损失量(阴极保护状态下(-1.5 vs. SCE)样品磨损轨迹轮廓计算所得),VC为样品在静态的海水环境中的腐蚀损失量,VS为样品在腐蚀和磨损交互作用产生的材料损失量。

VS为由腐蚀促进磨损量(ΔVW)和磨损促进腐蚀量(ΔVC)两部分组成。可根据Faraday方程(3)和(4)计算:

式中,M为TC4钛合金的相对原子质量46,I为样品在无摩擦状态下的腐蚀电流(A),Ir为TC4钛合金在摩擦状态下的电流与无摩擦状态下的电流差值(A),t为无摩擦状态下开路电位的测试时间(s),tr为摩擦状态下的测试时间(s)。n为摩擦测试中得失的电子数(TC4钛合金表面氧化物为TiO2,在电化学反应过程中每个Ti原子失去4个电子,n = 4)。

表3 TC4钛合金在不同浓度S2-的3.5%NaCl溶液中腐蚀磨损后各体积损失分量

Table 3

| Concentration of S2- / mmol·L-1 | VT | VW | VC | ΔVW | ΔVC |

|---|---|---|---|---|---|

| 0 | 32.7 | 30.4 | 0.02 | 0.96 | 1.32 |

| 20 | 34.2 | 31.1 | 0.05 | 1.21 | 1.84 |

| 40 | 35.1 | 32.3 | 0.08 | 1.43 | 1.29 |

| 60 | 37.9 | 34.9 | 0.15 | 2.12 | 0.73 |

对比表3中的数据可知,在含S海水环境中,TC4钛合金静态腐蚀体积损失占比非常小,因此,由静态腐蚀引起的VC对材料总损失量的影响可忽略不计。同时,随着S2-浓度的增加,腐蚀和磨损交互作用产生的VS逐渐增大,这表明S2-浓度的增加显著增强了TC4钛合金在海水中的腐蚀和磨损的交互作用。当S2-浓度达到60 mmol/L时,腐蚀和磨损的交互作用产生的ΔVW占比达到了最大值,为2.12 × 10-3 mm3。这进一步证实了高浓度S2-对TC4钛合金腐蚀磨损行为的显著影响,强调了在高S2-浓度环境下,腐蚀与磨损交互作用对材料损失的重要贡献。

图8

图8

TC4钛合金在含有不同浓度S2-的3.5%NaCl溶液中腐蚀磨损后各体积损失占总体积损失的比例

Fig.8

Proportions of each volume loss to the total volume loss for TC4 Ti-alloy after tribo-corrosion in 3.5%NaCl solutions containing 0 (a), 20 (b), 40 (c) and 60 (d) mmol/L S2-

3 结论

(1) TC4钛合金在含有不同浓度S2-的的3.5% NaCl溶液中腐蚀磨损时,OCP显著下降,S2-浓度的不断增加则导致OCP负移增大。同时,动电位极化曲线显示,腐蚀电流密度随S2-浓度升高而大幅度增加。这表明S2-存在极大地降低了材料钝化膜的稳定性,加速了腐蚀过程。

(2) S2-浓度增加使材料磨损加剧,磨损区域更粗糙。磨损机制从单纯磨料磨损转变为磨料、疲劳、腐蚀磨损共存的复合机制,高浓度S2-下磨损区域出现深沟、凹坑和疲劳裂纹。

(3) 含S2-溶液中材料总损失量更大。随着S2-浓度从0 mmol/L增至60 mmol/L,腐蚀促进磨损分量占比从2.94%提升到5.59%,表明了环境中的S2-溶液显著增强了电化学腐蚀对磨损的耦合损伤效应。

参考文献

Influence of stress on the corrosion behavior of Ti alloys: A review

[J].

Unveiling the effect of hydrostatic pressure on the passive films of the deformed titanium alloy

[J].

A review of studies on corrosion of metals and alloys in deep-sea environment

[J].

Electrochemical and wear behavior of TC4 alloy in marine environment

[J].

海洋环境下TC4合金的电化学及磨损行为研究

[J].

Analysis of tensile damage of titanium alloy in seawater environment based on deep learning

[J].

Stress corrosion behavior and mechanism of Ti6321 alloy with different microstructures in stimulated deep-sea environment

[J].

The life sulfuric: microbial ecology of sulfur cycling in marine sediments

[J].

Effect of environmental factors on material transfer in thin liquid film during atmospheric corrosion process in marine environment

[J].

海洋气候大气腐蚀过程环境因素对薄液膜内物质传递的影响

[J].

Surface characterization and corrosion behavior of 70/30 Cu-Ni alloy in pristine and sulfide-containing simulated seawater

[J].

Performance of different microstructure on electrochemical behaviors of laser solid formed Ti-6Al-4V alloy in NaCl solution

[J].

A microstructural, mechanical and electrochemical/stress corrosion cracking investigation of a Cr-modified Ti-6Al-4V alloy

[J].

The effect of strain rate on stress corrosion performance of Ti6Al4V alloy produced by additive manufacturing process

[J].

Electrochemical and semiconducting properties of thin passive film formed on titanium in chloride medium at various pH conditions

[J].

Corrosion behavior and electrochemical properties of carbon steel, commercial pure titanium, copper and copper-aluminum-nickel alloy in 3.5% sodium chloride containing sulfide ions

[J].

Corrosion of titanium alloys in high temperature near anaerobic seawater

[J].

Influence of sulfides on the passivation behavior of titanium alloy TA2 in simulated seawater environments

[J].

Synergistic effect of F- ions and scratch on the dynamic corrosion behavior of ZTi60

[J].

Fretting wear behavior of TC4 alloy in different environmental media

[J].

TC4合金在不同环境介质中微动磨损行为研究

[J].

Effects of load and potential on corrosion and wear behavior of Ti-6Al-3Nb-2Zr-1Mo alloy in seawater

[J].

载荷和电位对Ti-6Al-3Nb-2Zr-1Mo合金在海水中腐蚀磨损行为的影响

[J].

Effect of low temperature degradation on tribological properties of YSZ thermal barrier coatings

[J].

水热腐蚀老化对热障涂层的摩擦磨损性能的影响

[J].

Tribocorrosion behaviour of a biomedical Ti-25Nb-3Mo-3Zr-2Sn alloy in Ringer's solution

[J].

Dissolution of Ti wires in sulphuric acid and hydrochloric acid solutions

[J].

Influence of alloying elements partitioning behaviors on the microstructure and mechanical properties in α + β titanium alloy

[J].

α + β两相钛合金元素再分配行为及其对显微组织和力学性能的影响

[J].

The mechanism of aqueous stress-corrosion cracking of α + β titanium alloys

[J].

Corrosion and wear properties of micro-arc oxidation treated Ti6Al4V alloy prepared by selective electron beam melting

[J].

Influence of sulfide on the passivation behavior and surface chemistry of 2507 super duplex stainless steel in acidified artificial seawater

[J].

Effect of laser quenching on microstructure, corrosion and wear behavior of AISI4130 steel

[J].

激光淬火对AISI4130钢微观组织结构及腐蚀、磨损行为的影响机制

[J].

Correlation between the formation of tribofilm and repassivation in biomedical titanium alloys during tribocorrosion

[J].

Localized corrosion mechanism of 5083-H111 Al alloy in simulated dynamic seawater zone

[J].

5083-H111铝合金在模拟动态海水环境中的局部腐蚀机制

[J].

Tribocorrosion behaviors of PVD CrN coated stainless steel in seawater

[J].