CO2驱采油井中水化学的变化,主要包括H2O、CO2、H2S、Cl-和O2等含量的显著增加,是导致井筒腐蚀加重的主要原因[10,11]。水化学对油管钢的腐蚀具有双重作用。一方面,采出油气介质中H2O、CO2和O2含量的增加促进油管的阴极还原反应,导致腐蚀全面严重[11,12]。另一方面,CO2和O2等可通过促进形成氢氧化物/氧化物的保护膜而抑制腐蚀[13]。这就导致腐蚀加重和腐蚀产物层生成之间的竞争过程,一旦腐蚀产物层中产生局部薄弱点或腐蚀扩散通道则易引发局部腐蚀。这一过程随着CO2分压的增大趋于明显。当CO2分压小于1 MPa时可促进油管钢腐蚀,反之可加快FeCO3腐蚀产物膜的形成而抑制腐蚀[14]。同时,在实际服役环境中,多数油管处于更加复杂苛刻的CO2-H2S-Cl-共存环境中。少量H2S与CO2共存可促进阴极反应产生H原子,H渗入金属中能够加速阳极溶解(AD)。随着H2S含量的增加,钢表面形成一层致密的具有保护性的腐蚀产物膜对局部腐蚀具有抑制作用。上述作用会导致硫化物应力腐蚀开裂(SSCC)发生,进而引起油井管的断裂、脱扣和泄露,严重威胁油田环境下油管钢的安全使用。

油田环境中油管钢SCC的机制主要有AD、氢脆(HE)、AD和HE的混合机制3种[15~17]。一般情况下,油田环境中的油管钢SCC主要受AD和HE混合机制控制[15,18,19]。油田采出液中的CO2/H2S溶解酸化和高Cl-含量等因素均会加剧局部AD,尤其在螺纹等应力集中部位会发生严重的腐蚀并促进SCC的发生。同时,溶液的局部酸化促进氢的释放,而H原子渗入钢内部导致SCC敏感性增加[20]。此外,在局部酸化的封闭环境中,高浓度Cl-会促进Fe2+溶解和水解,进一步促进酸化和AD过程,导致AD和HE同时被促进[18]。由上述分析可见,CO2驱油技术的引入,可能会加剧注入井和采油井井筒的SCC失效。然而,对于CO2驱采油井油管接箍的失效行为与机制尚不清楚。

因此,本文以某油田现场提供的长期服役在采油井CO2-H2S-Cl-复杂环境中的失效N80油管为例,通过详细分析失效油管的微观组织、力学性能、腐蚀产物和裂纹扩展行为等,阐明了N80油管接箍的失效行为,揭示了油田采油井N80油管的失效机制,为服役在CO2采油井复杂环境中油管的腐蚀防护措施提供了基础数据。

1 实验方法

根据某油田CO2驱采油井现场调研,服役约2 a后的N80油管在地面上井口油管接箍部位发生垂直断裂,导致油井发生泄漏事故。断裂油管及其断口的宏观形貌如图1所示。断裂油管的服役条件为油压0.50 MPa,承受载荷为5.85 MPa,油管外壁压力为大气压力,温度为30 ℃。在采油期间,采油井井口的CO2体积分数约为14.6%,H2S气体的体积分数从0至0.025%随时间推移而持续变化。此外,为了缓解井下的CO2腐蚀,油井正常运行时在注入井井口每7 d加注一定浓度的抗CO2缓蚀剂。

图1

图1

发生断裂的N80油管接箍的宏观形貌

Fig.1

Macroscopic morphology of fractured N80 tubing coupling

采油井的腐蚀性主要来自于水溶液中的腐蚀性介质。为了分析采出液中水溶液的离子成分,按照标准HJ 700-2014,HJ 84-2016和HJ 1126-2021对采出液中的水溶液进行了全面分析。从N80油管上切取尺寸为15 mm × 15 mm × 5 mm的块状试样,用400#砂纸打磨去除表面氧化皮,采用电感耦合高频等离子体直读光谱仪测定油管的化学成分。从失效油管上切取尺寸为10 mm× 10 mm× 3 mm的块状样,依次用400#~2000#砂纸研磨,用2.5 μm金刚石抛光剂机械抛光,采用制备的4% (体积分数)硝酸酒精化学刻蚀液浸蚀5 s后,采用扫描电子显微镜(SEM, FEI Quanta 250)对金相显微结构进行观察。

硬度测试样品在接箍处切取8 mm厚的环形试样。硬度测试前用砂纸研磨至2000#,然后用去离子水和乙醇清洗。采用洛氏硬度计进行全壁厚硬度分析,沿环向每45°位置检测一个点,共检测8组取平均值。力学性能试样为从失效N80油管的管段上切取两个全壁厚条状试样,用除锈液(500 mL H2O + 500 mL HCl + 3.5 g六亚甲基四胺)和丙酮去除样品表面的腐蚀产物和油污,在MTS高性能疲劳试验机(Landmark 370)上进行拉伸性能试验,应变速率为1 × 10-4 s-1。拉伸试验所用的测试标准为GB/T 228-2002 (金属材料室温拉伸)。

从失效油管断口处切取用于腐蚀产物分析的样品,采用SEM和配备的能量色散X射线能谱仪(EDS)对腐蚀产物的表面形貌、截面形貌和组成进行了分析。锈层截面形貌观察前,将带锈的断口试样镶嵌在环氧树脂中,固化24 h后依次用砂纸研磨和机械抛光,超声清洗吹干后并喷金。采用除锈液去除断口表面的腐蚀产物后,对断口形貌采用SEM进行观察。此外,采用背散射电子衍射(EBSD,EDAX DigiView5)对侧面二次裂纹进行了表征。用于EBSD分析的样品机械抛光至0.5 μm,然后用40 nm的氧化物抛光悬浮液(OPS)进行抛光。使用SEM配备的EBSD探测器采集数据,步长为0.8 μm,加速电压为20.0 kV,最后用OIM软件分析处理数据。

2 实验结果

2.1 采出水介质成分分析

CO2驱采油井内水介质的组成(mg/L)包括:Na+ 5490、K+ 98.4、Mg2+ 9.92、Ca2+ 198、F- 56.6、Cl- 4630、Br- 11.7、SO

2.2 N80钢的微观组织及化学成分

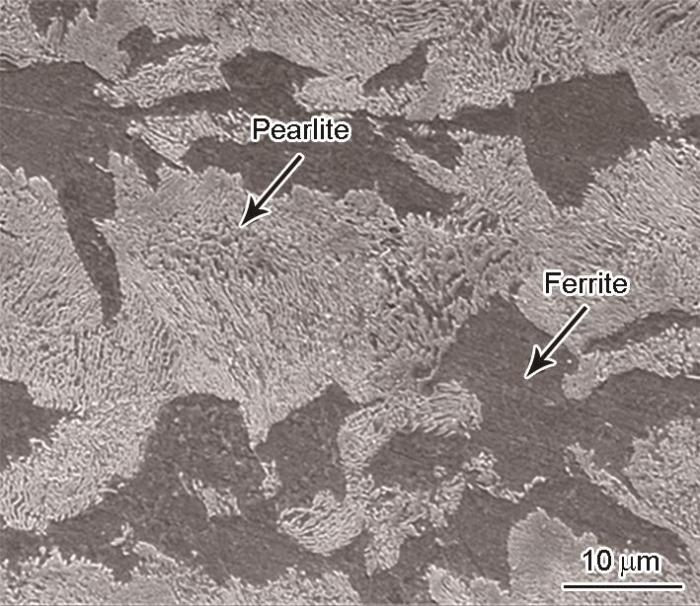

图2为失效N80油管钢微观组织形貌的SEM图。从图中可以看出,N80油管组织为块状铁素体+片层珠光体,组织均匀,未见异常。

图2

在N80油管上取样进行化学成分分析,主要化学成分(质量分数,%)为:C 0.34、Si 0.35、Mn 1.52、Cr 0.053、Ni 0.026、Mo 0.023、P 0.013、S 0.0026和Fe余量。结果表明,失效N80油管的化学成分符合API Spec 5CT-2023标准[21]要求。

2.3 夹杂物及成分分析

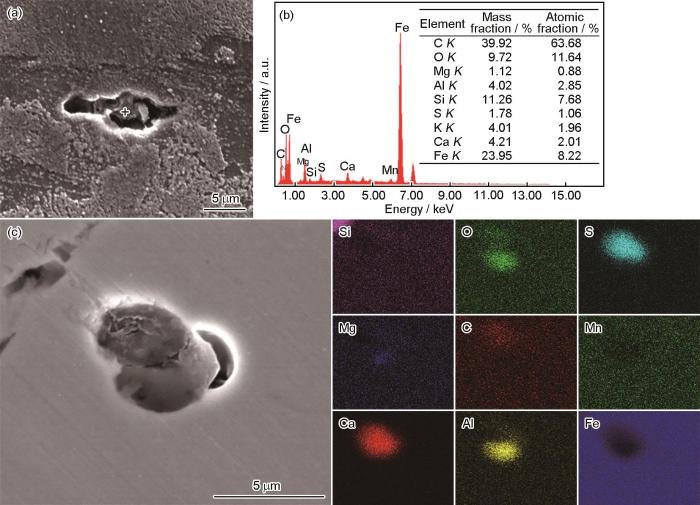

图3

图3

N80油管钢表面复合夹杂物的形貌及EDS元素分布图

Fig.3

SEM image (a), corresponding EDS spectra (b) and element mappings (c) of composite inclusion of N80 tubing steel

2.4 力学性能

在N80油管上切取管材全壁厚拉伸试样进行力学性能测试,不同试样(情东4-2-1和情东4-2-2)的应力-应变曲线如图4a所示。由图可知,失效N80油管钢的抗拉强度为(610.28 ± 13.18) MPa,抗拉强度为(844.43 ± 1.38) MPa,延伸率(25.94 ± 1.00)%,均符合API Spec 5CT-2023要求,这说明失效N80油管钢的力学性能是合格的。一般来说,在实际服役过程中,钢的强度越高越容易导致SCC[17]。管材试样拉伸断裂前后的宏观形貌如图4b所示。拉伸前两个试样外表面均存在一定程度地均匀腐蚀,没有观察到宏观裂纹。拉伸断裂后的宏观形貌可以观察到,两个试样的断裂位置均在标距段内,断口表面整体为灰白色,存在明显的颈缩特征,属于韧性断裂。这表明N80油管外表面发生轻微的均匀腐蚀对其力学性能影响不大。

图4

图4

N80油管钢的应力-应变曲线以及断裂样的光学照片

Fig.4

Stress-strain curves of N80 tubing steel (a) and photos of fractured tensile specimens (b)

对失效N80油管断口附近接箍处的管道进行了全壁厚硬度测试。结果表明,失效N80油管接箍处的平均硬度为(23.95 ± 1.30) HRC,实际检测的硬度变化范围符合API Spec 5CT-2023标准要求。

2.5 腐蚀产物形貌及成分分析

断口表面腐蚀产物的宏观形貌如图1所示。可以看到断口表面覆盖了橙色和黑色腐蚀产物,其中黑色物质也可能是吸附的油污。同时在螺牙内也沉积了一层两种颜色混合的腐蚀产物。

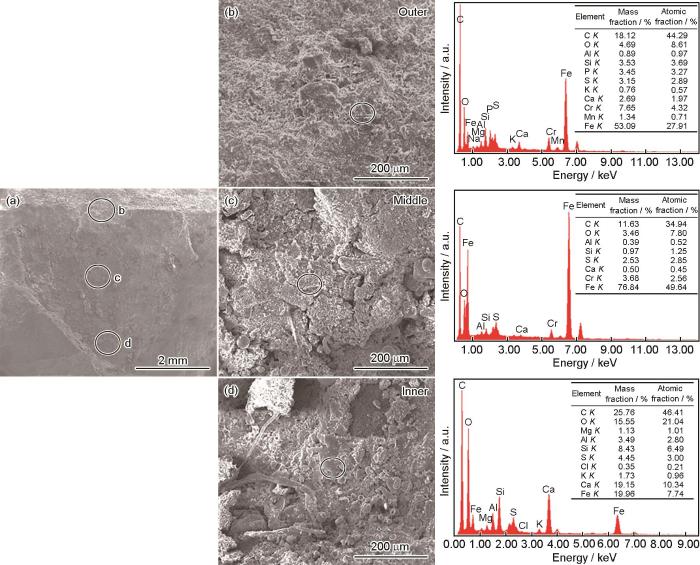

为进一步研究断口表面腐蚀产物在裂纹扩展过程中的演变,观察和分析了失效N80油管断口表面腐蚀产物的微观形貌和组成,如图5所示。图5a为裂纹源周围腐蚀产物的微观形貌,可以观察到在裂纹扩展过程中始终伴随有腐蚀产物的生成并沉积在裂纹壁。然而腐蚀产物的致密性有所下降,外锈层中含有较大的孔隙和裂纹。图5b为靠近油管外壁螺纹侧断口表面的腐蚀产物微观形貌。可以看出在螺纹附近形成了一层致密的腐蚀产物膜,表面吸附有颗粒状的腐蚀产物,该位置腐蚀产物的成分主要为C、O、Si、S、Ca、Cr、Mn和Fe,S的含量为3.15%(质量分数,下同)。图5c为断口中部的腐蚀产物形貌,明显可以观察到该位置的腐蚀产物膜主要是由疏松外层和致密内层组成的双层结构,其成分主要为C、O、Si、S、Ca、Cr和Fe,S的含量为2.53%。图5d为靠近油管内壁侧端口表面的腐蚀产物形貌。同样该位置的腐蚀产物膜为双层结构,然而外层疏松的腐蚀产物由壳层状的腐蚀产物形成。腐蚀产物中C、O、Ca和S的成分显著增加,其中S增至4.45%,而Ca则高达19.15%。可以推断,该腐蚀产物膜是由硫化物、Cr和Fe氧化物和碳酸盐组成。靠近油管内壁含有较多的硫化物和碳酸盐。此外,在内侧腐蚀产物中还存在少量的Cl。研究表明,Cl-和硫化物容易沉积在裂纹尖端为裂纹扩展提供驱动力[17]。

图5

图5

N80油管断口表面腐蚀产物的微观形貌及成分

Fig.5

Microstructures of the different zones of fracture surface of N80 tubing and corresponding compositions of corrosion products: (a) fracture surface, (b) outer zone, (c) middle zone, (d) inner zone

图6

图6

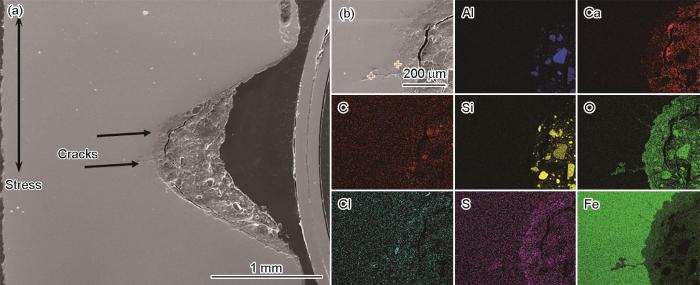

N80油管断口侧面的二次裂纹和腐蚀产物的主要元素分布

Fig.6

Morphology of secondary crack on the side of fracture surface of N80 tubing and mappings of main elements corresponding to corrosion products

截面对于检查螺纹的界面形貌非常重要,因为可以更好地观察螺纹接触的临界区域,因此分析了失效N80油管断裂接箍处螺纹的截面形貌,如图7所示。从宏观形貌可以观察到,螺牙内沉积了一层腐蚀产物。与断口表面的腐蚀产物形貌相比,螺牙内的腐蚀产物层更加致密。腐蚀产物的EDS结果表明,螺牙内的腐蚀产物主要由Fe、O、Ca和C组成,富含Si和Al的颗粒状腐蚀产物分散在腐蚀产物中。而少量S和Cl富集在腐蚀产物/基体的界面处,这说明即使致密的腐蚀产物膜具有阻挡作用,但在油管长期服役过程中仍很难阻碍Cl-和S2-的入侵。这归因于腐蚀产物层中的局部位置仍存在微裂纹,为腐蚀性物质的扩散提供了通道。而腐蚀产物中富Si和Al的颗粒可能是存放及运输过程中沉积的土壤颗粒。

图7

图7

接箍螺纹底部的锈层截面形貌及主要元素分布

Fig.7

Cross-sectional morphology of the rust layer existing at the bottom of coupling thread (a) and corresponding EDS element mappings (b)

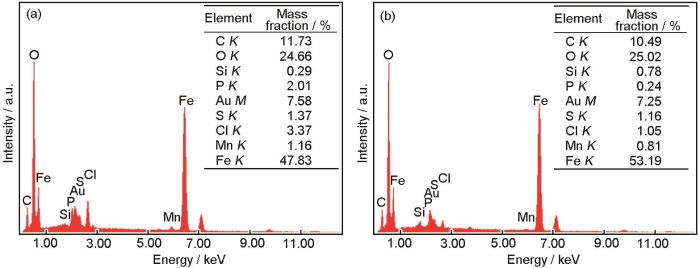

此外,原本平滑的螺牙侧面和底部在恶劣的腐蚀环境下长期服役后,螺纹内的缝隙区域在腐蚀介质与应力的耦合作用下均发生了明显的局部腐蚀,部分二次裂纹从螺牙底部的点蚀坑处萌生,垂直于主应力方向油管内壁扩展。二次裂纹内也被腐蚀产物覆盖,为了更好的分析裂纹萌生及扩展过程中腐蚀产物的变化,对图7b中螺牙底部二次裂纹内不同位置(红色和橙色标记点)的腐蚀产物进行了EDS表征,如图8所示。由图8a和b可知,裂纹内腐蚀产物的主要成分为Fe氧化物、碳酸盐和少量硫化物,这与断口表面的腐蚀产物成分相似。在裂纹尖端表面的腐蚀产物中S和Cl相对较高,其含量分别为1.37%和3.37%。而裂纹扩展表面腐蚀产物中含有1.16%S和1.05%Cl,显然裂纹尖端的腐蚀产物中含有较高的S和Cl。

图8

图8

接箍螺纹底部裂纹内腐蚀产物的主要成分

Fig.8

Main components of corrosion products in the tip (a) and root (b) of crack at the bottom of coupling thread

2.6 腐蚀形貌分析

图9

图9

N80油管断口表面除锈后的宏观和微观形貌

Fig.9

Morphology of fracture surface of N80 tubing after rust removal: (a) macroscopic morphology, (b-d) microscopic morphology

图10

图10

N80油管断口侧面的微观形貌

Fig.10

Microscopic morphologies of the top (a) and bottom (b) of the screw on the fracture side of N80 tubing

为了进一步确认裂纹萌生的位置,对失效N80油管断口侧面的腐蚀形貌进行观察,如图10所示。从图10a中可以观察到,在螺纹的牙顶显示出轻微的腐蚀,该区域没有明显的凹坑。然而,在缝隙区域(螺纹触点)的腐蚀是显而易见的,螺牙侧面及底部严重的局部腐蚀和存在大量二次裂纹。且部分二次裂纹从点蚀坑底部萌生并扩展,这表明在N80油管接箍处具有较高的SCC敏感性,且SCC的萌生受AD过程的影响较大。图10b为螺牙底与断口平行裂纹的裂尖形貌,可以观察到裂尖区域的裂纹萌生密度显著增加,存在大量尺寸较小、裂尖较尖的微裂纹。在主裂纹扩展过程中,部分微裂纹通过裂纹尖端之间的最短路径与主裂纹发生连接起来,从而加速裂纹的扩展。同时,在裂尖区发生了严重的局部点蚀,且微裂纹萌生于点蚀坑底部,表明SCC的萌生和早期扩展受AD过程的显著影响。

3 分析与讨论

采油井水溶液介质对油管的腐蚀发生过程起着至关重要的作用。水溶液分析表明,在长期服役过程中,与采油井油管内壁直接接触的腐蚀介质包括Cl-、CO

缝隙内不发生腐蚀时,缝隙内外处于化学平衡状态。然而缝隙内一旦开始发生腐蚀,随着阴极反应的进行,H+被还原后缝隙内的pH升高。还原性物质的持续消耗引起缝隙内的腐蚀电位负移,导致缝隙内外形成电偶效应[32]。在腐蚀过程中缝隙内的Fe2+浓度升高,为了保持缝隙内的电中性,Cl-、S2-和HS-会逐渐从缝隙外扩散至缝隙内,从而导致缝隙内溶液中Cl-、S2-和HS-浓度升高。与断口表面腐蚀产物和截面裂纹中含有较高的Cl和S一致(图5~8)。随着缝隙内溶液中Cl-、S2-和HS-浓度升高,缝隙内钢的AD增强,导致缝隙内的腐蚀电位进一步负移[18]。而螺纹接箍处缝隙内的钢作为阳极被促进腐蚀,缝隙外的钢作为阴极被抑制[34]。此外,缝隙中H2S的引入降低了缝隙内的pH,加速缝隙内的阳极反应过程,从而增加了点蚀敏感性。因此,缝隙内的钢遭受更严重的局部腐蚀,这与失效油管的断口侧面形貌分析结果一致。

此外,失效N80油管在服役过程中承受不同方向的载荷。而油管螺纹连接两端处于应力集中状态,而在第1到第5个啮合螺纹处具有更大的应变[35],导致油管在前几个螺纹啮合处更容易形成裂纹(图1)。利用EBSD对油管断口侧面的二次裂纹进行了观察,以研究裂纹SCC的扩展路径,其结果如图11a和b所示,分别为裂纹扩展的反极图(IPF)和相应的核平均取向(KAM)图。图11a中可以观察到SCC裂纹扩展模式为穿晶裂纹扩展。裂纹扩展过程中,取向于(111)和(001)晶面的形变晶粒较多。更明显的是,晶粒中钝裂纹尖端的取向接近(111)晶面,这归因于钢中(111)晶面的晶粒可以维持较大程度的塑形变形,并沿最大剪切力方向产生旋转,从而降低裂纹扩展[36]。裂纹钝化是由于位错堆积在裂纹尖端前的屏蔽作用[15]。图11b可以观察到,裂尖及裂纹边缘区域具有较高的KAM值,表明裂纹尖端在高应力水平下具有更多的位错。位错的累积增加了裂纹扩展驱动力,产生更强的力学-电化学作用,更容易促进裂纹扩展[37]。

图11

图11

断口侧面二次裂纹的EBSD结果

Fig.11

Inverse pole figure (IPF) (a) and Kernel average misorientation (KAM) map (b) of secondary crack on the side of fracture of N80 tubing

当缝隙和应力共同存在时,应力和缝隙对N80碳钢的腐蚀具有协同效应[32]。图10断口侧面形貌表明,N80油管钢在螺纹缝隙处发生了严重的缝隙腐蚀。并且在力学-电化学效应的协同作用下,微裂纹在缝隙表面具有更高应力集中的局部点蚀坑底萌生并扩展,这表明螺纹内的缝隙可增加N80油管钢的SCC敏感性。同时,裂纹扩展过程中表面形成一层具有双层结构的腐蚀产物层。一方面,前期疏松多孔的外层结构导致腐蚀介质渗入到基体表面,导致酸性溶液中的Cl-促进裂纹壁AD和以析氢反应(式

综上所述,采油井中N80油管长期服役在强腐蚀性的酸性环境中,接箍螺纹的密封性下降导致缝隙表面钢发生严重的缝隙腐蚀,在缝隙作用和应力协同作用下促进SCC萌生与扩展,直至裂纹穿透螺纹壁导致油管断裂。

4 结论与建议

(1) 失效N80油管的化学成分、微观组织结构和力学性能均符合API Spec 5CT-2023标准要求,因此油管的材质和微观组织不是其失效的主要原因。而主要原因是油管在CO2-H2S-Cl-环境下长期服役过程中,接箍处螺纹表面严重的缝隙腐蚀和H2S共同作用引起SSCC,导致裂纹从螺纹底部向内壁扩展直至接箍断裂。

(2) 在CO2驱采油井酸性环境下,油管接箍处缝隙内外的电偶效应易引起螺纹表面发生局部阳极溶解。持续的外加载荷导致点蚀坑底部产生应力集中,蚀坑内力学-电化学的耦合作用促进微裂纹在点蚀坑底部萌生。

(3) 失效过程中裂纹扩展主要以穿晶应力腐蚀开裂为主,而Cl-和硫化物富集在裂纹尖端、裂纹表面和点蚀坑底部,为裂纹萌生和扩展提供了驱动力。

(4) 油管的SCC机制与AD和HE机制密切相关。因此,建议在CO2驱采油井环境中,尤其是存在CO2和H2S等腐蚀性气体的油管环境,采用阴极保护技术,将电位控制在安全范围内,以降低氢脆和阳极溶解的风险。针对富含CO2和H2S气体的酸性油田环境中,建议选择能够有效抑制AD和HE的缓蚀剂和脱硫剂。在油管接箍等腐蚀较为严重的位置,建议优化材料选择,如使用高Cr、Mo微合金化的耐蚀合金管材,这些材料能够显著提高抗SCC能力。建议在油田管道系统中建立大数据腐蚀监测系统,定期监测管道的电位、腐蚀速率,能够及时预警油管潜在的腐蚀风险。

参考文献

Evaluation of enhanced oil recovery potential using gas/water flooding in a tight oil reservoir

[J].

Progress and prospects of carbon dioxide capture, EOR-utilization and storage industrialization

[J].

Advances in enhanced oil recovery technologies for low permeability reservoirs

[J].

Research progress on CO2 corrosion and protective countermeasures for oil casing

[J].

油套管CO2腐蚀和防护研究进展

[J].

New research and practice progresses of CCUS-EOR technology in Jilin oilfield

[J].

吉林油田CCUS-EOR技术攻关与实践新进展

[J].

Optimization of injection technique of corrosion inhibitor in CO2-flooding oil recovery

[J].

用于CO2注气驱的油井缓蚀剂加注工艺优化研究

[J].

Corrosion behavior of casing steels 13Cr and N80 during sequestration in an impure carbon dioxide environment

[J].

含杂CO2封存条件下13Cr和N80套管钢腐蚀规律研究

[J].

Research progress on corrosion of CO2 injection well tubing in CCUS system

[J].

CCUS系统中CO2注入井管材腐蚀研究进展

[J].

CO2 Flooding enhanced oil recovery technique and its application status

[J].

CO2驱采油技术研究与应用现状

[J].

Developing a water chemistry model in the CO2-mixed salts-H2O system to predict the corrosion of carbon steel in supercritical CO2-containing formation water

[J].

Carbon capture, utilization and storage (CCUS) pipeline steel corrosion failure analysis: A review

[J].

Characteristics of CO2 corrosion scale formed on N80 steel in stratum water with saturated CO2

[J].

Unveiling the influential mechanism of O2 on the corrosion of N80 carbon steel under dynamic supercritical CO2 conditions

[J].

Effect of CO2 partial pressure on the stress corrosion cracking behavior of N80 tubing steel in the annulus environment of CO2 injection well

[J].

CO2分压对N80油管钢在CO2驱注井环空环境中应力腐蚀行为的影响

[J].

Hydrogen effects on passivation and SCC of 2205 DSS in acidified simulated seawater

[J].

SCC quick-evaluation model of high-strength pipeline steel in the typical external environment

[J].

Failure analysis of a high strength Cr-containing tube used in an oil well

[J].

The stress corrosion cracking behavior of N80 carbon steel under a crevice in an acidic solution containing different concentrations of NaCl

[J].

Stress corrosion behaviors of E690 high-strength steel in SO2-polluted marine atmosphere

[J].

E690高强钢在SO2污染海洋大气环境中的应力腐蚀行为研究

[J].

Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminium alloy

[J].

Dissolution kinetics of the sulfide-oxide complex inclusion and resulting localized corrosion mechanism of X70 steel in deaerated acidic environment

[J].

Mechanisms of inclusion-induced pitting of stainless steels: A review

[J].

Integral effects of Ca and Sb on the corrosion resistance for the high strength low alloy steel in the tropical marine environment

[J].

Synergistic effects of deposits and sulfate reducing bacteria on the corrosion of carbon steel

[J].

Electrochemical behaviour of N80 steel in CO2 environment at high temperature and pressure conditions

[J].

Initiation and developmental stages of steel corrosion in wet H2S environments

[J].

Roles of different components of complex inclusion in pitting of 321 stainless steel: Induction effect of CaS and inhibition effect of TiN

[J].

Effect of Ca-Mg microalloying on corrosion behavior and corrosion resistance of low alloy steel in the marine atmospheric environment

[J].

Under-deposit corrosion of tubing served for injection and production wells of CO2 flooding

[J].

Effect of dissolved oxygen on corrosion behavior and mechanism of X70 pipeline steel in simulated low temperature bentonite-containing alkaline chloride environment

[J].

Synergistic effect of stress and crevice on the corrosion of N80 carbon steel in the CO2-saturated NaCl solution containing acetic acid

[J].

The role of acetic acid or H+ in initiating crevice corrosion of N80 carbon steel in CO2-saturated NaCl solution

[J].

Crevice corrosion of N80 carbon steel in CO2-saturated environment containing acetic acid

[J].

Numerical and experimental distribution of temperature and stress fields in API round threaded connection

[J].

Improving the resistance of high-strength steel to SCC in a SO2-polluted marine atmosphere through Nb and Sb microalloying

[J].

Effect of 0.1wt%Nb on the microstructure and corrosion fatigue performance of high strength steels

[J].

Effect of cathodic potential on stress corrosion cracking behavior of different heat-affected zone microstructures of E690 steel in artificial seawater

[J].

Temperature change induce crack mode transition of 316L stainless steel in H2S environment revealed by dislocation configurations

[J].