陕西延长油田是我国典型的低(超低)渗透油田,储层具有压力低、渗透率低、产能低及埋藏浅的特点。一次采收率平均仅为11%左右[1],并且大部分井需采用压裂技术才能投产。在低渗透及超低渗透储层的开发过程中,CO2被证明是一种高效的驱油剂。在CO2注入工艺中,液态CO2 (通常为-20 ℃,1.825 MPa)通过槽车运至站场,并经装卸泵输送至低温储罐,随后由喂液泵和注入泵泵入注汽井井口[2]。然而持续注入的-20 ℃液态CO2导致井口至浅层井段(0~300 m)温度骤降,管柱外壁与环境地层水热交换成环形冰套,300~800 m井段,白天作业期,水液交替注入和地层水环境融化冰套,井筒温度短时间升至20~25 ℃,而夜间停注期,低温CO2主导热传导,温度回降到-10~-20 ℃,由于周期性水液交替注入以及地层水环境温度共同作用,使该井段经历-20~25 ℃剧烈冻融循环。同时当CO2溶解在地层水中后,会形成碳酸,导致地层水的pH值降低,酸性地层水极易与金属以及其保护性氧化层发生电化学反应[3],使得井筒管柱材料在-20~25 ℃服役工况下发生腐蚀,这与通常认为的低温下电化学腐蚀速率降低的认知不符。因此,有必要对含CO2地层水环境下井筒管柱材料的腐蚀行为进行系统深入的研究。

目前,低温环境腐蚀研究主要集中在极地及高寒高海拔区域低温环境造成的材料腐蚀损伤与开裂行为研究。由于低温会抑制腐蚀热力学和动力学过程,研究者长期认为低温环境下腐蚀比较轻微。Rajput等[4]研究高强钢在18、0和-10 ℃ 3种实验温度下的大气、海水和淡水介质中的腐蚀行为,研究表明长周期的低温海水浸泡会导致严重的腐蚀损伤。此外,Momber等[5]在实验室研究中指出,目前ISO 20340涂层耐久性实验所采用的最低温度(-20 ℃)偏高,难以真实模拟极端环境的低温条件。因此,他们选择-60 ℃开展加速老化试验,以探究低温环境下涂层的失效行为。结果显示,在低温老化过程中,尽管涂层的附着力有所增强,其抗冲击和耐磨损性能却显著下降,最终导致涂层的保护性能降低。同时,Wang等[6]研究了“雪龙号”破冰船主要材料EH36钢在不同温度下的拉伸性能和疲劳性能,以探究其在低温服役环境下的可靠性,研究表明EH36钢在低温下表现出更优异的抗裂纹萌生和裂纹扩展能力,为破冰船在极地环境中的服役提供了可靠的材料保证。

CO2溶于介质会导致环境酸化,同时生成的酸根离子促进阴极反应发生[7],这使其成为油气田环境中促进腐蚀的关键影响因素之一。赵国仙等[8]研究表明CO2环境下X52管材的平均腐蚀速率为0.6289 mm/a,其宏观腐蚀形态表现为均匀腐蚀。但扫描电镜分析显示局部腐蚀占主导地位,表面生成的腐蚀产物呈现3层结构,其主要成分为FeCO3和Fe2O3。李桐等[9]进一步研究了腐蚀产物的微观结构,结果表明表层由等轴FeCO3晶粒组成,中间层为棒状晶粒并伴有大量孔洞,而最内层则由致密的FeCO3晶粒构成。在腐蚀初期,钢基体发生溶解,形成Fe3C骨架结构,随后FeCO3晶粒沉积于其表面。此后,CO

本研究以J55钢为研究对象,在含CO2地层水环境下,实验温度选择25、0和-20 ℃ 3个恒温条件,-20~25 ℃和-20~0 ℃两种冻融条件,其中25 ℃用于模拟井筒下部接触地层水环境服役温度,0 ℃用于模拟低温井筒环境、-20 ℃用于模拟CO2液相注入时,井筒上端长期处于低温状态情况,-20~25 ℃用于模拟周期性水/气交替注入导致冻融循环工况,-20~0 ℃用于模拟井口及井筒上部因液态CO2注入引起的局部低温交变环境,分别进行10、30和50 d浸泡实验,利用X射线衍射(XRD)、扫描电镜(SEM)和激光共聚焦显微镜(CLSM)等对腐蚀产物相组成与结构以及钢基体的腐蚀形貌进行观察与分析。基于实验获得的腐蚀数据和试样表征结果,系统研究了J55钢在含CO2地层水环境下的腐蚀行为和机理,为其在石油用钢领域的进一步应用提供科学参考与理论支持。

1 实验方法

本实验中所使用的井筒管柱材料为J55钢,其化学成分(质量分数,%)为:Cr 0.11,Cu 0.01,Mn 1.27,Mo 0.01,Ni 0.01,Si 0.28,Ti 0.04,C 0.28。内部组织为铁素体+珠光体,如图1所示,主要以大角度晶界(> 15°)为主,平均晶粒尺寸为8.8 μm。

图1

图1

J55钢显微组织形貌

Fig.1

OM image (a), SEM image (b), grain boundary distribution image (c), and IPF (d) of J55 steel

浸泡实验的试样尺寸为20 mm × 20 mm × 3 mm,依次经过400#、800#和1500#目砂纸打磨光亮,去离子水冲洗,吹干并称量后打孔,将其浸泡于地层水模拟液中进行浸泡实验。地层水中含有一定量的盐类物质,包括NaHCO3 0.127 g/L、NaSO4 1.309 g/L、MgCl2 0.507 g/L、NaCl 37.561 g/L和CaCl2 3.513 g/L。其中NaCl的含量最高,表明地层水模拟液环境具有较强的盐度。CO2浓度设置100%。温度选择25、0和-20 ℃ 3个恒温条件,-20~25 ℃和-20~0 ℃两种冻融条件。在25和0 ℃两种条件下CO2不间断通入试验箱中;-20 ℃和两种冻融循环条件由于存在冻结环境,实验前预通48 h,每12 h更换一次环境温度。-20~0 ℃升降温速率设置为5 ℃/h。-20~25 ℃采用宽域循环,其升温段设置为8 h,25 ℃恒温8 h,用于模拟白天作业期;25~-20 ℃降温段设置为4 h,-20 ℃恒温4 h,模拟夜间停注期;每24 h完成一次循环,实验时长设置为10、30和50 d。每组设置4个平行样,3个用于腐蚀速率测定,一个用于微观形貌和腐蚀产物表征。此外,通入CO2后环境pH测定为4.5,在实验过程中,每种温度条件的溶液每7 d更换一次,在达到预定的实验周期后,将试样取出用去离子水清洗吹干并真空保存,以便后续分析和表征。

浸泡实验结束后,采用流动蒸馏水轻轻清洗试样表面,以去除试样表面残留的溶液。清洗后,用不超过200 kPa的冷风吹干试样。采用佳能单反相机(Canon 6D Mark II)记录腐蚀不同时间后的宏观腐蚀形貌以及去除腐蚀产物后的表面形貌,并将试样放置在1 cm × 1 cm格纸之上作为参照背景。对于需要除锈的试样,按照GB16545-1996去除表面的腐蚀产物,所选用除锈液配方为500 mL HCl + 3.5 g六次甲基四胺+ 500 mL H2O,并在室温下超声清洗10 min。试样除锈之后依次用蒸馏水和无水乙醇冲洗,并用冷风吹干,清洗后立即进行质量测定,每个试样称重3次。根据

其中,w为单位面积腐蚀失重(mg/cm2),v为腐蚀速率(μm/a),m0为试样原始质量(g),mi为除锈后试样的质量(g),S为试样的表面积(cm2),ρ为低合金钢的密度(约为7.86 g/cm3),t为暴露腐蚀实验时间(h)。

针对去除腐蚀产物后的样品,采用VK-X260K型CLSM观察表面的腐蚀形貌,分析不同周期后表面的蚀坑体积、局部腐蚀(点蚀)的数量、尺寸及分布等信息,量化钢材的局部腐蚀行为。同时,采用Gemini SEM 300型SEM观察不同周期腐蚀后的表面微观形貌。使用D8 advance X型XRD进行腐蚀产物的物相分析,扫描角度为10°~70°,扫描速率为5 (°)/min。

2 结果与讨论

2.1 腐蚀失重及腐蚀速率

图2是J55钢在5个温度条件下的腐蚀失重和腐蚀速率。实验结果表明,在所有温度条件下,腐蚀失重均随着实验周期的延长而增大。在25和0 ℃的条件下,3个实验周期内的腐蚀速率相近而-20 ℃下腐蚀速率最低,而两种冻融条件下的腐蚀速率相差较大,表明温度变化对腐蚀速率具有显著影响。在5种实验温度条件下,腐蚀速率均表现出先减小后增大的趋势,25和0 ℃条件下,在腐蚀实验的初期,J55钢由于含有部分Cr元素,表面形成了一层复合产物膜,暂时抑制了腐蚀,从而导致腐蚀速率降低,随着实验周期的延长,这层产物膜受到破坏,环境中的腐蚀介质通过破损区域以及产物膜和基体之间的间隙再次接触到基体,进而引发局部腐蚀的加剧,导致腐蚀速率升高[10]。-20 ℃低温条件下,J55钢基体表面受到由较长周期生成的微量腐蚀产物冻结而产生的应力作用,产生不可逆的裂纹,30~50 d周期内,环境中的腐蚀介质通过裂纹侵入基体,腐蚀速率呈现出小幅度的增长。两种冻融循环条件下,当温度循环至-20 ℃时,温度上限时生成的腐蚀产物由于内部含有水分,内部水分结冰,体积变大,产物层因应力作用出现裂纹,反复的温度变化导致腐蚀产物的周期性形成和破坏,30~50 d周期内,由于腐蚀时间较长,这种循环过程加速了腐蚀的总体进程,导致腐蚀速率略微升高。

图2

图2

J55钢在地层水环境中不同温度下浸泡10、30和50 d的腐蚀失重与腐蚀速率

Fig.2

Mass loss (a) and corrosion rates (b) of J55 steel during immersion in simulated formation water environment at different temperatures for 10, 30 and 50 d

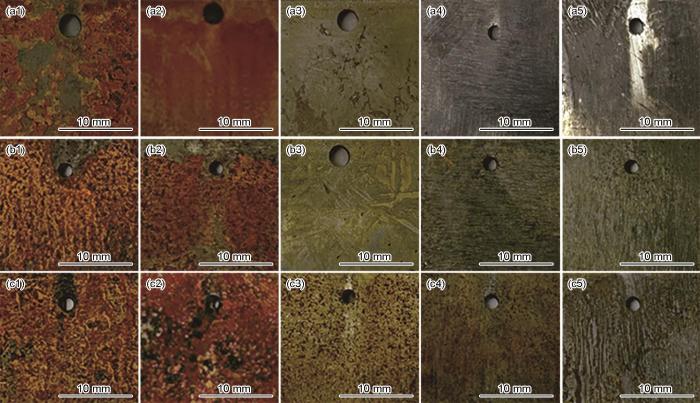

2.2 宏观形貌

图3

图3

J55钢在不同温度下地层水环境中腐蚀10、30和50 d后的宏观形貌

Fig.3

Macroscopic morphologies of J55 steel after immersion in simulated formation water environment for 10 (a), 30 (b) and 50 d (c) at temperatures of 25 (a1-c1), 0 (a2-c2), -20 (a3-c3), -20-25 (a4-c4) and -20-0 oC (a5-c5)

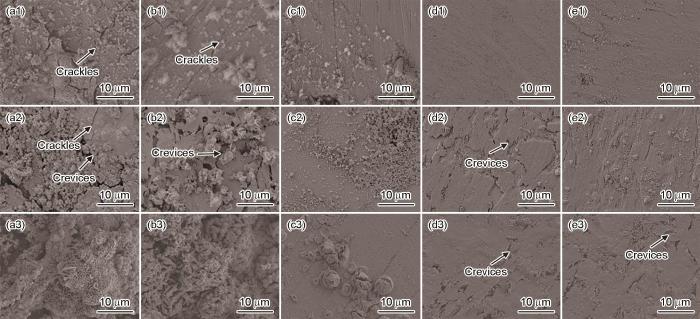

2.3 SEM分析

图4是J55钢在不同温度腐蚀10、30和50 d后表面微观形貌。25和0 ℃基本相似,10 d周期下表面覆盖少量腐蚀产物,呈现颗粒状以及片状,分布比较疏松,仍有基体裸露在外。到中后期表面覆盖均匀,腐蚀产物颗粒逐渐增大并相互堆积,呈现团簇结构,颗粒状的腐蚀产物逐渐转变为疏松的片状和枝状结构。由图4c1可以看出,-20 ℃条件下,10 d时表面腐蚀产物较少,主要以点状分布的微小颗粒为主,颗粒的分布比较稀疏,未见明显的大面积覆盖或连片区域。在腐蚀初期,低温抑制了金属溶解和氧气扩散[13],导致腐蚀产物生成缓慢且覆盖不完全。30 d时腐蚀产物数量增加,表面逐渐被颗粒状或片状产物覆盖。腐蚀坑周围的颗粒更密集,部分区域出现轻微的产物堆积。随着时间延长,表面覆盖了明显的颗粒和团簇状腐蚀产物,形状较为不规则,部分区域出现层叠状结构。从图4d1~d3和4e1~e3可以看出,两种冻融循环状态下随着周期的延长,表面形成了一层较均匀的腐蚀产物膜,表明温度降低至-20 ℃使得环境成冰冻状态,对腐蚀产物层起到了一定保护作用。

图4

图4

J55钢在不同温度下地层水环境中腐蚀10、30和50 d后的腐蚀产物微观形貌

Fig.4

Microscopic morphologies of corrosion products of J55 steel after immersion in simulated formation water environment for 10 (a1-e1), 30 (a2-e2) and 50 d (a3-e3) at temperatures of 25 (a), 0 (b), -20 (c), -20-25 (d) and -20-0 oC (e)

图5是J55钢在不同温度腐蚀10、30和50 d除锈后的微观形貌,由图5a1~a3和图5b1~b3可以看出25和0 ℃在10 d周期下腐蚀坑数量较少,主要以点蚀为主,随着周期的延长,蚀坑数量增多,部分坑深增加,分布更加密集,到后期蚀坑呈现出明显的连通和重叠趋势。表明腐蚀初期以活性点为主,局部开始形成点蚀坑[14],中期随着腐蚀产物的生成与脱落,腐蚀由点蚀向局部区域扩展,到了后期腐蚀反应进一步加剧,局部应力集中导致更深的蚀坑。图5c1~c3表明,在低温环境下,腐蚀初期腐蚀坑较少且较浅,主要由局部活化区域形成,随着周期的延长,呈现出和常温相似的连通趋势。由图5d1和e1可以看出两种冻融循环条件下初期蚀坑与低温条件相似,随着周期的延长,蚀坑逐渐增大且分布不均,出现部分较深蚀坑,其中-20~25 ℃条件下50 d周期时出现大面积密集腐蚀坑。而-20~0 ℃条件下整体腐蚀程度低于-20~25 ℃。表明较高温度循环促进了腐蚀产物膜的破裂和溶解,使得基体持续暴露于腐蚀介质中,加剧腐蚀进程,而较低温度循环过程中降低了腐蚀产物溶解速率,抑制了点蚀的进一步发展。

图5

图5

J55钢在不同温度下地层水环境中腐蚀10、30和50 d除锈后的微观形貌

Fig.5

Microscopic morphologies of J55 steel after rust removal following 10 (a1-e1), 30 (a2-e2) and 50 d (a3-e3) immersion in simulated formation water environment at temperatures of 25 (a), 0 (b), -20 (c), -20-25 (d) and -20-0 oC (e)

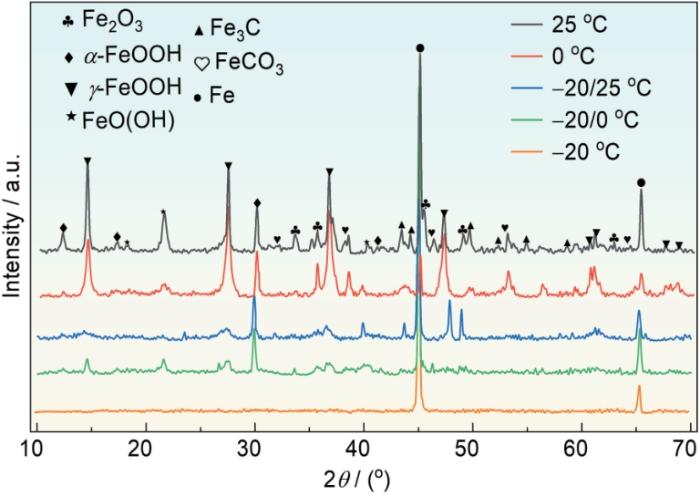

2.4 XRD分析

为了探究温度对J55钢腐蚀产物的影响,利用XRD对腐蚀50 d后的样品进行表征,结果如图6所示。可以看出,25和0 ℃下腐蚀产物种类复杂,由于腐蚀严重,形成多层产物层,主要以FeCO3为主,并伴有Fe2O3、α-FeOOH和γ-FeOOH等物相。同时由于腐蚀过程中铁素体优先溶解,残余的Fe3C作为阴极相显露[15]。而在低温条件下,腐蚀产物较为稀薄,未能形成完整的覆盖层,表面仍以Fe基体为主。两种冻融状态下,温度的交替导致腐蚀产物层的结构不均匀,主要以α-FeOOH和γ-FeOOH为主。值得注意的是,α-FeOOH因其晶粒小、致密度高,被认为是钢铁腐蚀产物中保护性最强的一种[16],这与腐蚀速率结果相吻合。

图6

图6

J55钢在不同温度下地层水环境中腐蚀50 d后表面XRD谱图

Fig.6

XRD spectra of J55 steel immersed in simulated formation water environment for 50 d at different temperatures

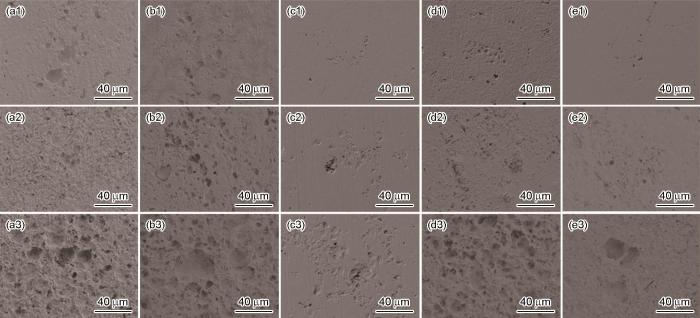

2.5 CLSM结果分析

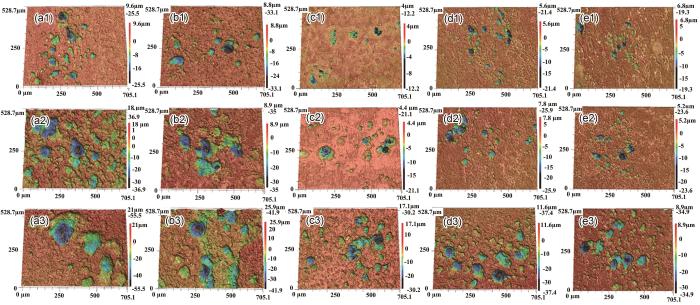

图7是J55钢在不同温度腐蚀10、30和50 d后去除腐蚀产物后的表面三维轮廓图。结果表明,在5种温度条件下,腐蚀主要表现为点蚀,并且随着腐蚀时间的延长,蚀坑深度逐渐增加,这一趋势与SEM图像(图4和5)观察结果一致。25和0 ℃腐蚀后期多呈现大面积连接趋势,表明在腐蚀反应的过程中,产物层因为自身的疏松受到一定的破坏,从而导致暴露的基体区域由于缺乏保护性,继续受到环境中腐蚀介质的侵蚀[17]。-20~25 ℃条件下初期蚀坑分布较为均匀且较浅,中后期由于温度的交替导致产物层热胀冷缩效应从而脱落,使得蚀坑数量和深度均有增加。-20~0 ℃蚀坑类型类似于-20 ℃条件,数量和深度均较少,温度的交替影响比-20~25 ℃条件下稍弱,表明温度波动的幅度较小,从而使得对腐蚀的促进作用相对有限。

图7

图7

J55钢在不同温度下地层水环境中腐蚀10、30和50 d后表面蚀坑三维形貌图

Fig.7

Three-dimensional morphologies of corrosion pits of J55 steel immersed in simulated formation water environment for 10 (a1-e1), 30 (a2-e2) and 50 d (a3-e3) at temperatures of 25 (a), 0 (b), -20 (c), -20-25 (d) and -20-0 oC (e)

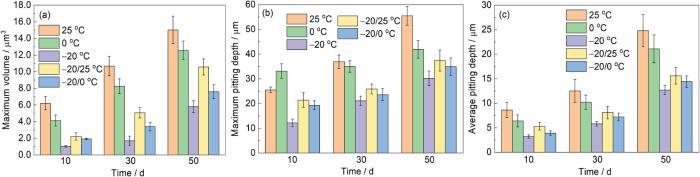

为了对比试样表面总体的腐蚀情况,量化点蚀坑的形貌特征,利用CLSM对J55钢表面点蚀坑的形貌数据进行测量,每个条件下统计4张CLSM图,每张图选择50个蚀坑进行计算,将4张图的结果综合分析,得到最大点蚀体积、最大点蚀深度以及平均点蚀深度。图8为J55钢在5种温度条件下腐蚀10、30和50 d后蚀坑的最大体积、最大点蚀深度以及平均深度的变化情况。从图8a和b中可以看出,5种条件下均随着周期的延长,蚀坑的最大体积和最大深度均逐渐增大。两种冻融条件在初期差异不大,局部腐蚀呈现不均匀扩展,此时温差的影响较小[18],然而,随着周期从30 d延长至50 d,受温度波动影响大,最大体积变化表现为阶段性波动。图8c显示出10~30 d周期内,平均深度增大速率较低,此时腐蚀行为受到抑制,在30~50 d的周期内,呈现出快速增大趋势,这与前文的腐蚀速率相对应。

图8

图8

J55钢在不同温度下地层水环境中腐蚀10、30和50 d后表面蚀坑最大体积、点蚀最大深度以及点蚀平均深度

Fig.8

Maximum volumes (a), maximum depths (b) and average depths (c) of pits for J55 steel immersed in simulated formation water environment at different temperatures for 10, 30 and 50 d

2.6 腐蚀机理分析

上述的结果表明,温度对J55钢在CO2地层水环境中的腐蚀行为具有显著影响,具体表现为腐蚀速率、腐蚀形貌及腐蚀产物的差异。整个腐蚀过程的阳极反应如

在阳极反应种,Fe原子失去电子,变成Fe2+:

此时环境pH为4.5,在阴极反应中,H+得到电子,变成H2:

25和0 ℃下,腐蚀速率较高,主要由于25 ℃时,CO2溶解度较低,但温度较高促进了电化学反应速率,此时腐蚀速率由温度控制。0 ℃时,即使温度较低,但CO2溶解度较高,抵消了低温带来的抑制作用,生成的腐蚀产物以FeCO3为主[20]。整个过程中首先是CO2溶于水形成H2CO3,如

CO2和H2O生成的H2CO3并不稳定,H2CO3两步电离成CO32-,如

然后与阳极反应生成的Fe2+结合成FeCO3,如

同时由于环境中存在部分溶解氧,促进生成少量Fe2O3。Ding等[22]在CO2饱和水溶液中研究SO2及其水合物对X65焊接接头钢的腐蚀行为影响,测试前通入高纯N2除氧2 h,XRD数据结果显示腐蚀产物以FeCO3和FeS为主,带有少量Fe2O3。He等[23]通过两种程序研究CO2饱和溶液下O2污染对管线钢腐蚀产物的影响,首先通入24h的CO2,关闭CO2气阀,通入O2,通入CO2和O2的比例为9∶1,XRD谱结果表明,FeCO3下层被破坏,腐蚀产物层为FeOOH、Fe2O3及Fe3O4。-20 ℃低温条件下腐蚀速率显著降低,如图4c1~c3中J55钢表面腐蚀程度较轻,产物的生长速度较慢,蚀坑深度较低,主要原因在于温度降低抑制了金属的电化学反应。

冻融循环(如-20~25 ℃和-20~0 ℃)对腐蚀行为的影响尤为显著。J55钢在-20 ℃腐蚀10 d腐蚀速率为8.63 μm/a,在-20~25 ℃冻融循环条件下腐蚀速率为44.58 μm/a,较低温-20 ℃腐蚀速率提升4倍,温度从-20 ℃升至25 ℃时,整个过程分为3个阶段,首先是低温段(-20~0 ℃),此时溶液以冰相为主,刚开始出现融化,此时腐蚀受浓缩液膜控制。随之是融化过渡段(0~10 ℃),此时冰层基本融化,释放环境中的腐蚀介质。最后是高温段(10~25 ℃),冰层完全融化,腐蚀速率由温度主导,在这个阶段,腐蚀速率迅速增加,腐蚀产物积累较快。J55钢在-20~0 ℃低温冻融条件下腐蚀10 d腐蚀速率为24.33 μm/a,较低温-20 ℃腐蚀速率提升1.8倍。由于温度循环至0 ℃时,液态水部分解冻,此时冰液两相共存,未冻结部分溶液中的腐蚀介质浓度由于冷冻浓缩效应急剧升高,形成局部超浓缩电解液,促进局部腐蚀。温度循环的另一显著影响是腐蚀层的破坏和脱落。在温度上限阶段,腐蚀产物的溶解度增大,使得一些已经形成的腐蚀层容易被溶解或脱落,暴露出金属表面。这一过程不断循环,导致腐蚀层不稳定,局部腐蚀加剧,尤其是在表面形成的裂纹区域。同时当温度再次循环至-20 ℃时,温度上限时生成的腐蚀产物由于内部含有水分,内部水分结冰,体积变大,产物层因应力作用出现裂纹,反复的温度变化导致腐蚀产物的周期性形成和破坏,这种循环过程加速了腐蚀的总体进程,导致表面产生裂纹和孔洞等腐蚀损伤,形成局部的严重腐蚀区。

3 结论

(1) 在含CO2地层水环境下,相同周期下的腐蚀速率与温度呈正相关。25 ℃时J55钢腐蚀速率最高,其次依次是0、-20~25、-20~0 ℃,-20 ℃时腐蚀速率最低,相比于-20 ℃恒低温环境,-20~25 ℃和-20~0 ℃两种冻融循环含CO2地层水环境下J55钢的腐蚀速率较高,分别提升了4倍和1.8倍。

(2) 不同温度条件下的腐蚀产物主要由FeCO3以及部分Fe2O3、α-FeOOH和γ-FeOOH组成,但其比例和结构存在显著差异。25 ℃下FeCO3含量较高,但其晶体颗粒较大且分布疏松,冻融循环下FeCO3的晶体颗粒较小。温度上限阶段,生成的腐蚀产物层内部含有水分,而在温度下限阶段,内部水分凝固成固态,体积变大,致使腐蚀产物层出现开裂,这种反复的机械应力削弱了产物层的稳定性,使其无法形成连续、致密的保护膜,促进局部腐蚀。

(3) 在5种温度条件下,腐蚀主要表现为点蚀,并且随着腐蚀时间的延长,蚀坑的最大体积、最大深度及平均深度均逐渐增大。相较于10~30 d的周期内,30~50 d的周期内,蚀坑的最大体积、最大深度及平均深度增长幅度较大,与腐蚀速率相对应。

参考文献

Technical advancements in enhanced oil recovery in low permeability reservoirs of Yanchang oilfield

[J].

延长油田低渗透油藏提高采收率技术进展

[J].

CO2 EOR mechanism of tight sandstone reservoir in Yanchang oilfield

[J].

延长油田致密砂岩油藏CO2驱油机理研究

[J].

Corrosion protection of steel pipelines against CO2 corrosion-a review

[J].

Fresh and sea water immersion corrosion testing on marine structural steel at low temperature

[J].

Performance characteristics of protective coatings under low-temperature offshore conditions. Part 1: Experimental set-up and corrosion protection performance

[J].

Experimental study on low temperature fatigue performance of polar icebreaking ship steel

[J].

Study on CO2 corrosion of steel N80 and steel J55 in the downhole

[J].

CO2对井下N80钢和J55钢的腐蚀研究

[J].

Corrosion behavior of steel X52 in a simulated pipeline environment contatining CO2

[J].

X52钢的CO2腐蚀行为

[J].

Formation mechanism of CO2 corrosion product scale on X65 steel

[J].

X65钢CO2腐蚀产物膜形成机理

[J].

Metal corrosion in carbon capture, utilization, and storage: Progress and challenges

[J].

碳捕集利用与封存中的金属腐蚀问题研究: 进展与挑战

[J].

Effect of temperature on corrosion behavior of X70 steel in an artificial CO2-containing formation water

[J].

温度对X70钢在含CO2地层水中腐蚀行为影响

[J].

Laboratory experiment investigation on the effect of freezing and thawing cycle on the corrosion behavior of buried pipelines in saline soil

[J].

冻融循环对埋地管线在盐渍土中腐蚀行为影响的室内模拟试验研究

[J].

Influence of freezing-thawing on atmospheric corrosion of low alloy weathering steels

[J].

冰冻/解冻对低合金耐候钢大气腐蚀的影响

[J].

Corrosion behavior of J55 and N80 carbon steels in simulated formation water under different CO2 partial pressures

[J].

Impact of residual cementite on inhibition of CO2 corrosion of mild steel

[J].

Effect of Cr and Mo contents on corrosion resistance and mechanical properties of weathering steel deposited metal

[J].

铬、钼对耐候钢熔敷金属耐蚀性能和力学性能的影响

[J].

Influence of NaCl on corrosion behavior of API P105 steel in CO2 saturated solution

[J].

API P105油管钢在含CO2溶液中的电化学腐蚀行为

[J].

Effect of temperature on scales of carbon dioxide corrosion products

[J].

温度对二氧化碳腐蚀产物膜形貌特征的影响

[J].

Corrosion behavior of J55 casing in geothermal water environment

[J].

J55石油套管在地热水环境中腐蚀行为研究

[J].

Study on the effects of pre-erosion initial structures on the CO2 corrosion behavior of X65 carbon steel

[J].

Corrosion evolution and stress corrosion cracking of E690 steel for marine construction in artificial seawater under potentiostatic anodic polarization

[J].

Selective adsorption and corrosion mechanism of SO2 and its hydrates on X65 welded joints steel in CO2-saturated aqueous solution

[J].

Unraveling short-term O2 contamination on under deposit corrosion of X65 pipeline steel in CO2 saturated solution

[J].