集成熔盐储热的光热发电能够同时承担基荷和调峰,是实现高比例可再生能源不可替代的可再生能源规模发电技术。作为熔盐光热发电系统的核心传储热介质,硝酸盐凭借其优异的热稳定性与储热性能,在熔融盐储热领域占据重要的地位[4,5],但熔盐的腐蚀问题仍然不容小觑[6]。目前有关不同金属材料在硝酸基熔盐中的腐蚀行为已有大量的研究报道,不锈钢因其在高温环境中的抗腐蚀特性成为重点研究对象。Li等[7]通过电化学手段分析304和316不锈钢在500~600 ℃熔融硝酸盐中的腐蚀机制,研究表明500与565 ℃时两者的腐蚀速率均受氧化层内的离子传输控制;但当温度升至600 ℃,304不锈钢的腐蚀动力学转变为氧化剂在熔盐中的扩散控制,导致腐蚀速率陡增,而316不锈钢仍维持氧化层离子传输主导机制,展现出相对稳定的耐蚀性能。Bonk等[8]的研究进一步揭示,当温度提升至620 ℃时,316与347H不锈钢的年均腐蚀速率均达到50 μm/a量级。这表明高温环境会显著削弱不锈钢的服役寿命,亟需开发更高耐蚀材料应对> 600 ℃的极端工况。而针对高温腐蚀挑战,Liu等[9]在565 ℃工况下的研究同样证实,In625与In825两种镍基合金表面可形成稳定致密氧化层,其耐蚀性能显著优于AISI321和347H不锈钢。综合现有研究,材料耐蚀性排序为不锈钢<镍基合金,但工程应用需兼顾经济性与力学性能。据此建议:在高温区域(> 600 ℃)采用镍基合金确保可靠性;中温段(< 600 ℃)选用性价比更优的不锈钢;这种分级选材策略既可保障系统可靠性,又能有效控制建设成本。

下一代光热电站技术将系统的工作温度提升至600 ℃以上,这使得传统二元硝酸盐体系(如太阳盐)面临热稳定工作温度偏低(565 ℃)这一技术瓶颈。为突破这一限制,学术界普遍采用加入不同组份的添加剂的方法提高工作温度,其中加入氯化物盐展现出显著的热性能提升效果。Sun等[10]研究表明,在硝酸盐中引入少量Cl-可降低其液相温度。Castro-Quijada等[11]通过向太阳盐中加入29% (摩尔分数)氯化物盐使其热分解温度提高到600 ℃以上,这为高温熔盐体系的构建提供了重要的技术路径。然而,加入一定量的氯化物盐会增加熔盐的腐蚀性,从而显著加速材料的腐蚀,这对系统结构材料提出了严峻的挑战[12~14]。Gomes等[15]研究表明,316L和321H不锈钢在550 ℃太阳盐中腐蚀3000 h后其年腐蚀速率分别为8.6和9.0 μm,而在太阳盐中加入1%NaCl可使316L不锈钢在565 ℃的年腐蚀速率由6.9 μm增加17.94 μm[16]。然而,当Cl-以微量(~0.05%)杂质形式存在时,其对316L不锈钢的腐蚀的加速作用并不明显,甚至当Cl含量为0.03%时,合金的腐蚀速率反而有所减小[17]。值得一提的是根据本研究所参与的国家重点研发项目研究成果,加入1%~5% (质量分数) NaCl可使硝酸盐的热稳定性温度提高至600 ℃以上,因此本文采用添加两种比例的氯化物盐,来研究其对金属腐蚀的加速机制。

从热力学角度,镍基合金通常具有比铁基合金更好的抗氯腐蚀性能,并且具有强度高和韧性好等优异的力学性能,被广泛地应用于较为恶劣的环境下[18]。最近,中国科学院金属研究所相关团队针对熔融氯化物、氟化物环境研究开发了具有优异抗腐蚀性能的镍基GH3539合金[19,20]。347H不锈钢因性其价比优势已广泛应用于目前的光热电站中[8,21]。为了满足更高使用温度要求,中国科学院上海应用物理研究所相关团队研发了具有更优力学性能的Ti2O3弥散强化347H不锈钢。本文作者前期围绕国家重点研发计划项目对比研究了铸态GH3539合金和商用347H不锈钢在600 ℃熔融(Na, K)NO3-29% (摩尔分数) (Na, K)Cl中的腐蚀行为,结果表明氯化物盐加速了两种材料在熔融硝酸盐中的腐蚀,其中对347H不锈钢的加速作用更为明显[14]。

本文结合热稳定工作温度高于600 ℃的(Na, K)NO3-1%NaCl混合熔盐的开发,进一步探讨了NaCl添加剂对锻态GH3539合金及Ti2O3弥散强化347H不锈钢在熔融硝酸盐中腐蚀行为的影响。

1 实验方法

实验材料为锻态Ti2O3弥散强化347H不锈钢和镍基GH3539,其化学成分见表1。采用线切割将材料加工成尺寸为20 mm × 10 mm × 2 mm的试样,然后用直至1000#的SiC砂纸研磨试样,并经超声去油清洗后保存。实验用熔盐包括商用太阳盐(60%NaNO3-40%KNO3)及分别加1%和5%NaCl (质量分数,下同)的混合熔盐。将分析纯试剂按比例称量、混合后在200 ℃干燥箱中干燥至少24 h。

表1 347H不锈钢和GH3539合金的化学成分

Table 1

| Alloy | Fe | Ni | Cr | W | Mo | Mn | Si | C | Ti |

|---|---|---|---|---|---|---|---|---|---|

| 347H | Bal. | 9.43 | 17.45 | - | 0.32 | 1.61 | 0.63 | 0.057 | 0.060 |

| GH3539 | 0.51 | Bal. | 5.82 | 26.10 | 1.04 | - | 0.13 | 0.026 | 0.21 |

将50 g混合盐放入刚玉坩埚中,并移入可封闭的不锈钢反应器中,随炉以5 ℃/min的速度加热至600 ℃,保温。在实验过程中,不锈钢反应器出气口与大气环境相通。每个坩埚装有4个平行试样,其中3个用于测量腐蚀失重,1个用于腐蚀产物分析。每腐蚀一定时间后,取出坩埚,冷却至温室。用80 ℃的去离子水清洗去除试样表面盐,然后按ISO 8407依次使用碱性高锰酸钾水溶液和柠檬酸铵水溶液去除试样表面的腐蚀产物,称量后获得腐蚀失重数据。腐蚀产物层较厚时,也根据GB/T16545,使用酸性溶液去除合金表面腐蚀产物。

使用Rigaku MiniFlex600型X射线衍射(XRD)分析试样表面腐蚀产物,Cu Kα,扫描范围10°~90°,步长为0.01°,扫描速度为10 (°)/min。使用Regulus8100型冷场发射扫描电镜(SEM)并结合Oxford Ultim Max40型能谱仪(EDS)观察、分析腐蚀试样的断面微观组织结构与成分。

2 结果与讨论

2.1 腐蚀动力学

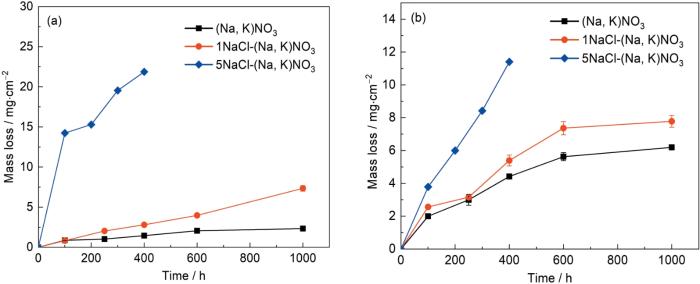

图1为NaCl对347H不锈钢及GH3539合金在600 ℃熔融(Na, K)NO3中的腐蚀失重曲线的影响。347H不锈钢和GH3539合金在(Na, K)NO3中的腐蚀近似符合抛物线规律,但347H不锈钢的腐蚀失重更小;加入1%NaCl后,347H不锈钢腐蚀100 h后的腐蚀失重与无NaCl时相近,但随后失重更大,且近似符合线性规律。而GH3539合金的腐蚀仍近似符合抛物线规律,但失重更多;加入5%NaCl后,347H不锈钢和GH3539合金的腐蚀失重均显著增大,且对347H不锈钢的腐蚀加速作用更为明显。在实验过程中也观察到,当熔盐中存在NaCl时,合金特别是347H不锈钢表面腐蚀产物易开裂与剥落,且随NaCl含量的增加,这种破坏作用更为显著,这说明NaCl破坏了氧化膜与合金基体的结合,加速了合金的腐蚀。

图1

图1

347H不锈钢和GH3539合金在600 ℃熔融(Na, K)NO3-NaCl中的腐蚀失重曲线

Fig.1

Mass loss curves of 347H stainless steel (a) and GH3539 alloy (b) in molten (Na, K)NO3 with and without NaCl at 600 oC under atmospheric condition

2.2 腐蚀产物分析

2.2.1 XRD分析

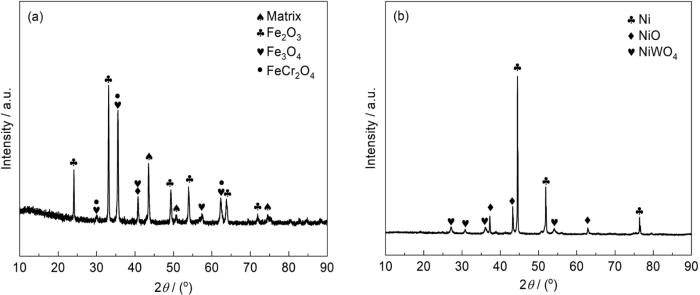

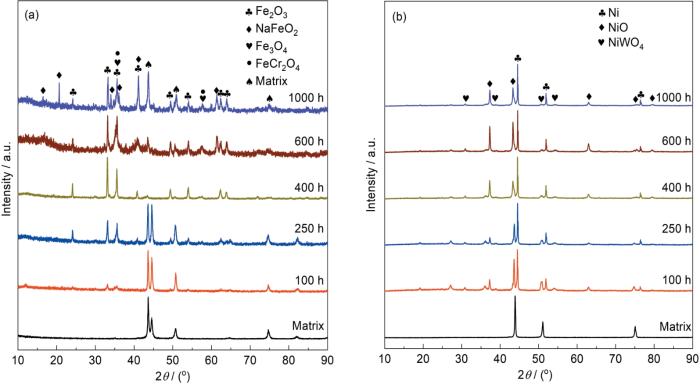

图2为347H不锈钢和GH3539合金在600 ℃熔融(Na, K)NO3中腐蚀1000 h后的表面XRD分析结果。347H不锈钢表面腐蚀产物主要包括Fe2O3、Fe3O4和FeCr2O4,且其相组成随时间没有变化,而在GH3539合金表面主要形成了NiO、Ni和NiW(Cr)O4;图3为347H不锈钢和GH3539合金在600 ℃熔融(Na, K)NO3-1%NaCl中不同腐蚀时间后表面XRD分析结果。可见,加入1%NaCl后,除了Fe2O3、Fe3O4和FeCr2O4外,347H不锈钢经600 h腐蚀后也形成了NaFeO2,且其峰强随时间进一步延长而增强,这与不加NaCl时的结果不同。GH3539合金表面腐蚀产物仍主要为NiO、Ni和NiW(Cr)O4;当加入5%NaCl时,347H不锈钢表面也形成了NaFeO2,但其出现的时间更短,而GH3539合金表面腐蚀产物组成同样无变化。

图2

图2

347H不锈钢和GH3539合金在600 ℃熔融(Na, K)NO3中腐蚀1000 h后的表面XRD图谱

Fig.2

XRD patterns of 347H stainless steel (a) and GH3539 alloy (b) after hot corrosion in molten (Na, K)NO3 at 600 oC for 1000 h

图3

图3

347H不锈钢和GH3539合金在600 ℃熔融(Na, K)NO3-1%NaCl中腐蚀不同时间后的表面XRD图谱

Fig.3

XRD patterns of 347H stainless steel (a) and GH3539 alloy (b) after hot corrosion in molten (Na, K)NO3-1%NaCl at 600 oC for different time

2.2.2 腐蚀产物断面分析

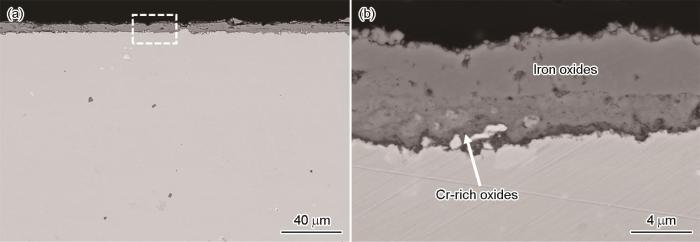

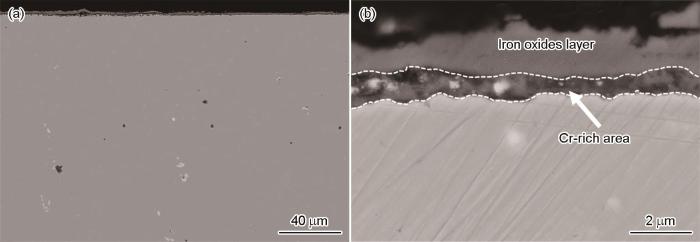

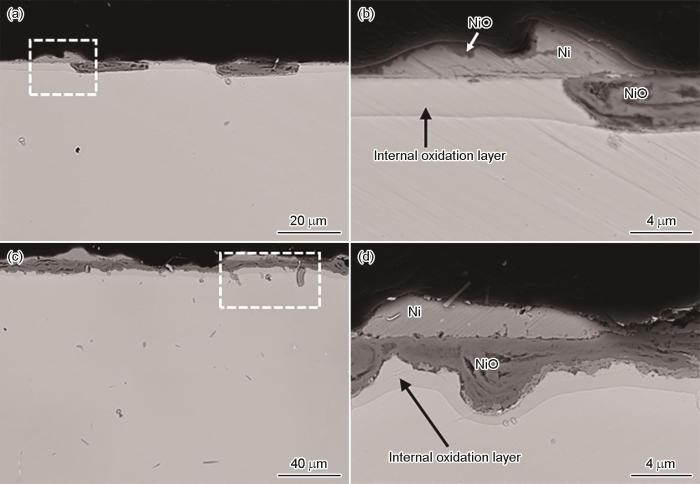

图4是347H不锈钢在600 ℃熔融(Na, K)NO3中腐蚀1000 h后的腐蚀产物断面形貌。腐蚀产物外层为Fe的氧化物(Fe2O3和Fe3O4),在其下面则出现了富Cr氧化物层,且越靠近合金基体,氧化膜中的Cr含量越高。同时在腐蚀产物内层出现了一些未被腐蚀的富Ni金属相(亮色);然而,在熔融(Na, K)NO3中加入1%NaCl后,347H不锈钢表面腐蚀产物易开裂、剥落。如图5所示,腐蚀100 h后,347H不锈钢表面腐蚀产物仍由外层相对较厚的Fe的氧化物和内层富Cr氧化物(FeCr2O4)组成。并且,在腐蚀产物内层可明显观察到一些孔洞。这些孔洞破坏了氧化膜与合金基体的结合。随着腐蚀的进行,在腐蚀产物最外层逐渐出现NaFeO2,且腐蚀600 h后已形成了连续的NaFeO2层(暗色)(图6)。NaFeO2是熔盐中的碱性组分Na2O与合金表面形成的Fe2O3的反应产物。特别值得注意的是,沿腐蚀产物/基体界面已形成了许多孔洞,并伴有轻微的内腐蚀。

图4

图4

347H不锈钢在600 ℃熔融(Na, K)NO3中腐蚀1000 h后的腐蚀产物断面形貌

Fig.4

Cross-sectional morphologies of 347H stainless steel after corrosion in molten (Na, K)NO3 at 600 oC for 1000 h (a, b)

图5

图5

347H不锈钢在600 ℃熔融(Na, K)NO3-1%NaCl)中腐蚀100 h后的断面形貌

Fig.5

Cross-sectional morphologies of 347H stainless steel corroded in molten (Na, K)NO3-1%NaCl at 600 oC for 100 h (a, b)

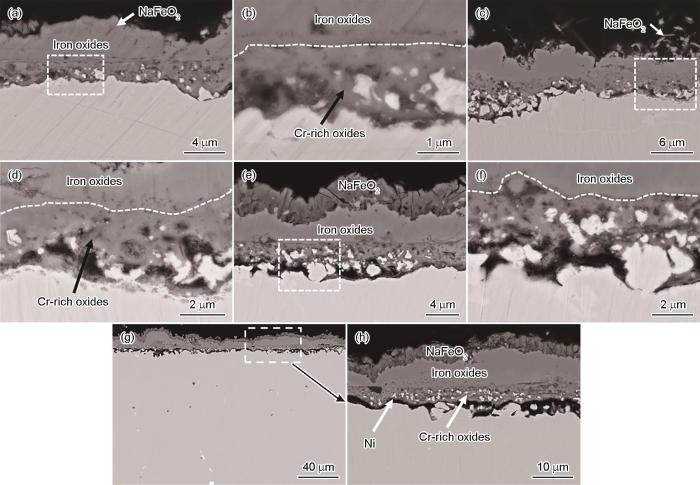

图6

图6

347H不锈钢在600 ℃熔融(Na, K)NO3-1%NaCl中热腐蚀不同时间后的腐蚀产物断面形貌

Fig.6

Cross-sectional morphologies of 347H stainless steel after hot corrosion in molten (Na, K)NO3-1%NaCl at 600 oC for 250 h (a, b), 400 h (c, d), 600 h (e, f) and 1000 h (g, h)

图7是347H不锈钢在600 ℃熔融(Na, K)NO3-5%NaCl中分别腐蚀100和400 h后的腐蚀产物断面形貌。可见,在(Na, K)NO3中加入5%NaCl后,347H不锈钢的腐蚀明显加速。经100 h腐蚀后,其表面已形成很厚的腐蚀产物层,其中最外层是NaFeO2,次外层是Fe的氧化物(含少量Cr和Ni),最里层则是夹杂有未被腐蚀的富Ni金属相(亮色)的Fe-Cr氧化物。此外,在氧化层中出现一些裂纹,并且沿腐蚀产物层/基体界面及基体表层形成了许多孔洞。随着腐蚀时间延长到400 h,这些界面孔洞更为明显。这些孔洞的形成与界面氯化腐蚀有关。上述结果表明,在熔融硝酸盐中加入NaCl明显破坏了347H不锈钢表面氧化膜的粘附性,加速了腐蚀,且这种加速作用随NaCl含量的增加而增强。

图7

图7

347H不锈钢在600 ℃熔融(Na, K)NO3-5%NaCl中热腐蚀100和400 h后的腐蚀产物断面形貌

Fig.7

Cross-sectional morphologies of 347H stainless steel after hot corrosion in molten (Na, K)NO3-5%NaCl at 600 oC for 100 (a-c) and 400 h (d-f)

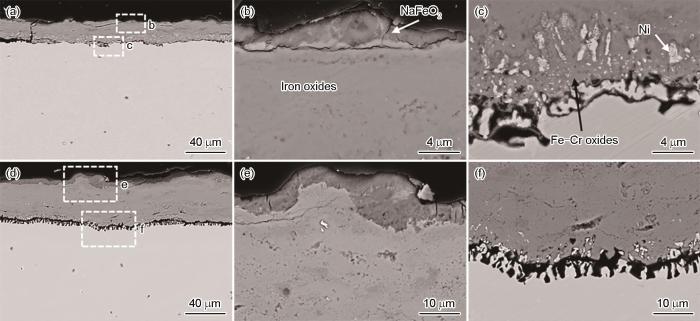

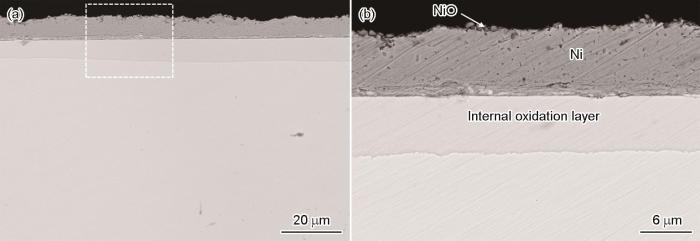

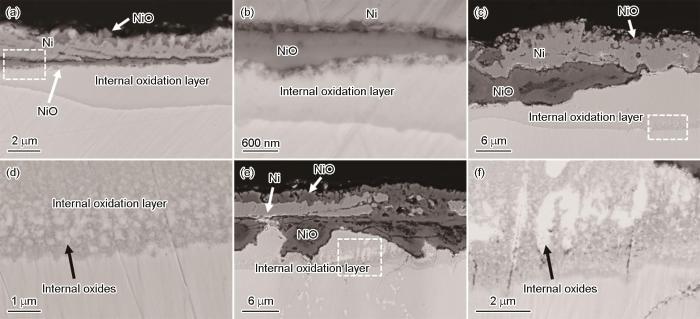

GH3539合金在熔融硝酸盐中呈现出与347H不锈钢完全不同的腐蚀特征。图8是GH3539合金在600 ℃熔融(Na, K)NO3中腐蚀1000 h后的腐蚀产物断面形貌。合金表面腐蚀产物最外层是很薄的NiO层,中间层为较厚的金属Ni层,最里层则是较厚的内氧化层。根据XRD与能谱分析结果,在内氧区可能形成了细小NiW(Cr)O4内氧物。金属Ni层的形成可能与内氧化物的形成导致在内氧化区产生较大的压应力有关;图9是GH3539合金在600 ℃熔融(Na, K)NO3-1%NaCl中腐蚀不同时间后的腐蚀产物断面形貌。可见,加入1%NaCl后,GH3539合金表面腐蚀产物的主要区别在于沿次外层的金属Ni层与内氧化层之间局部形成了掺杂有少量Cr和W的NiO层。这层NiO随着腐蚀的进行不断向内和向外生长,这导致金属Ni层和内氧化层厚度变得不均匀。此外,在内氧化前沿也形成了一些更为粗大的内氧化物;如图10所示,当NaCl的含量增加到5%时,合金表面腐蚀产物结构与加入1%NaCl时类似,但NiO的生长更为不均匀,金属Ni层和内氧化层厚度也减小。

图8

图8

GH3539合金在600 ℃熔融(Na, K)NO3中腐蚀1000 h后的腐蚀产物断面形貌

Fig.8

Cross-sectional morphologies of GH3539 alloy after hot corrosion in molten (Na, K)NO3 at 600 oC for 1000 h (a, b)

图9

图9

GH3539合金在600 ℃熔融(Na, K)NO3-1%NaCl中热腐蚀不同时间后的腐蚀产物断面形貌

Fig.9

Cross-sectional morphologies of GH3539 alloy after hot corrosion in molten (Na, K)NO3-1%NaCl at 600 oC for 100 (a,b), 400 (c, d) and 600 (e, f)

图10

图10

GH3539合金在600 ℃熔融(Na, K)NO3-5%NaCl热腐蚀100 h和400 h后的断面形貌

Fig.10

Cross-sectional morphologies of GH3539 alloy after hot corrosion in molten (Na, K)NO3-5%NaCl at 600 oC for 100 h (a, b) and 400 h (c, d)

2.3 讨论

上述结果表明,硝酸盐热稳定添加剂NaCl加速了347H不锈钢和GH3539合金在熔融(Na, K)NO3中的腐蚀,且这种加速作用随NaCl含量的增加而增强。NaCl对347H不锈钢的腐蚀加速作用更为明显。在熔融硝酸盐中存在如下分解反应:

Singh等[23]的研究也证实在熔融硝酸盐中除了O2-,也存在O

347H不锈钢含约18%Cr,在高温环境如空气气氛中,能形成富Cr2O3保护膜。然而,在熔融硝酸盐中其表面快速生长非保护性的Fe的氧化物,重要原因在于Cr和Cr2O3易溶解于碱性熔融硝酸盐中[26]:

当347H不锈钢直接浸于熔融(Na, K)NO3时,Cr可直接以Cr6+形式溶解于熔盐中,导致不锈钢表面贫Cr,Fe氧化物快速生长。形成的铁氧化物层将合金基体与熔盐分离,避免了Cr的直接溶解。随着铁氧化物的形成,合金表层Cr含量逐渐增加,最终在腐蚀产物内层可形成相对富Cr的FeCr2O4尖晶石层。这层富Cr氧化层能有效阻止离子扩散。因此,347H不锈钢在熔融(Na, K)NO3中仍具有较好的抗腐蚀性能;当加入NaCl后,NaCl可与不锈钢表面氧化物如Fe2O3发生如下反应,并释放Cl2:

产生的Cl2向合金基体扩散,并在氧化膜内界面与基体合金元素如Fe和Cr反应形成相应的氯化物如FeCl2、CrCl3等。这些氯化物破坏了氧化膜与合金基体的结合,最终可导致氧化膜的开裂与剥落,加速合金腐蚀。同时,形成的氯化物向外扩散,在氧压足够高的地方被氧化成相应的氧化物,并释放Cl2,Cl2再次向内扩散,如此反复。在合金基体表层形成大量孔洞主要归因于氯化反应。随着熔盐中NaCl含量的增加,这种破坏作用更为显著,因此347H不锈钢遭受更为严重的腐蚀。

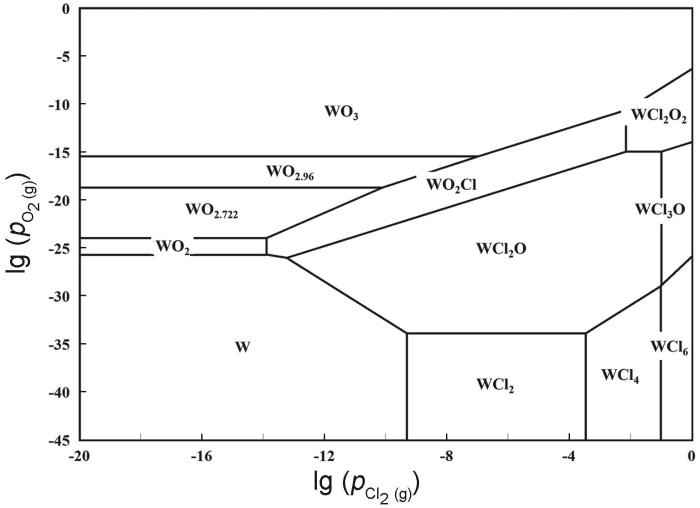

与347H不锈钢不同,GH3539合金在熔融硝酸盐中形成三层结构的腐蚀产物,其中外层为很薄的NiO层,中间层为较厚的金属Ni层,最里层为内氧化层。由于合金含Cr量低,同时Cr和W可溶解于熔融(Na, K)NO3,因此稳定的NiO膜可形成于合金表面。氧的内扩散可导致在合金基体发生内氧化,形成NiW(Cr)O4内氧化物。内氧化物的形成导致在内氧化区产生较大的压应力[14,27]。在压应力的作用下,Ni向外扩散,最终在内氧化层表面形成金属Ni层。与铸态GH3539合金表面大量形成类球形Ni颗粒不同[9],本文研究的锻态GH3539合金表面形成了连续的金属Ni层,这可能是由于合金的晶粒更细小、组织更均匀、内氧化物分布更均匀,产生的压应力分布也更为均匀,在压应力作用下Ni可能更均匀地向外扩散。具体的机制仍有待更深入的研究。然而,加入NaCl后,上述三层结构的腐蚀产物层发生变化,特别是在金属Ni层与内氧化层之间形成了NiO,这层NiO不断向内生长。合金在含NaCl熔盐环境中的腐蚀行为变化与氯腐蚀有关。图11是W-Cl2-O2在600 ℃的热力学相图。可见,虽然W具有优异的抗氯腐蚀性能,但它在含氯氧环境下易形成挥发性的氯氧化物。在内氧化层压应力作用下外扩散形成的金属Ni层存在一定的缺陷,氯可通过这些缺陷向内扩散,在金属Ni/内氧化层界面形成挥发性的W氯氧化物,这可能导致金属Ni层局部遭受破坏,使合金内氧化层直接暴露于熔盐环境,形成掺杂有少量W和Cr的NiO层。与初始在金属Ni层表面形成的NiO相比,这层NiO具有更高的缺陷浓度,难以有效抑制离子扩散,因此生长较快。

图 11

图 11

W-Cl2-O2在600 ℃的热力学稳定性图

Fig.11

Thermodynamic stability diagram of W-Cl2-O2 system at 600 oC

上述结果表明,在熔融硝酸盐中引入氯化物显著增加了熔盐的腐蚀性,破坏了合金表面腐蚀产物层与合金基体之间的结合力,最终可导致腐蚀产物的频繁开裂与剥落,缩短了结构材料服役寿命,同时这也给实际熔盐循环系统带来双重危害性:一方面易在管道低流速区域沉积形成堵塞,另一方面硬质颗粒物随熔盐流动产生的冲蚀效应会加速管壁减薄。因此,未来仍需围绕低腐蚀性熔盐传储热材料与抗腐蚀结构材料设计开展深入研究,推动熔盐光热技术的发展。

3 结论

(1) NaCl添加物明显增加了熔融(Na, K)NO3的腐蚀性,加速了347H不锈钢和GH3539合金的腐蚀,其中对347H不锈钢的加速作用更为显著。

(2) 347H不锈钢和GH3539合金在腐蚀过程中表面能形成氧化膜,但氯的内扩散导致在氧化膜/基体界面形成金属氯化物或氯氧化物,破坏了腐蚀产物层与合金基体的结合力,从而加速了合金腐蚀。

(3)虽然向硝酸盐中加入少量NaCl可以提高其热分解温度,但也明显增加了熔盐的腐蚀性,使不锈钢难以满足工程应用需求,因此从抗腐蚀角度而言,可考虑通过加入少量与熔融硝酸盐腐蚀特性类似的无机盐如碳酸盐,而不是卤素盐来提高硝酸盐的热分解温度,从而满足熔盐光热电站长寿命服役要求。

参考文献

Perspective of concentrating solar power

[J].

Progress and prospects on solar energy resource evaluation and utilization efficiency in China

[J].

中国太阳能资源评估及其利用效率研究进展与展望

[J].

Research progress in thermal energy storage molten salts for concentrated solar power systems

[J].

光热发电储能熔盐研究进展

[J].

Solar Salt-Pushing an old material for energy storage to a new limit

[J].

Impact of Solar Salt aging on corrosion of martensitic and austenitic steel for concentrating solar power plants

[J].

Research progress on high temperature corrosion of eutectic high entropy alloys

[J].

共晶高熵合金高温腐蚀的研究进展

[J].

Impact of temperature on corrosion behavior of austenitic stainless steels in solar salt for CSP application: An electrochemical study

[J].

Effect of gas management on corrosion resistance in molten solar salt up to 620 oC: Corrosion of SS316-types and SS347

[J].

Effect of thermal cycling on the corrosion behaviour of stainless steels and Ni-based alloys in molten salts under air and argon

[J].

Influences of impurity Cl- on the thermal performance of solar salt for thermal energy storage

[J].

Improving the working fluid based on a NaNO3-KNO3-NaCl-KCl molten salt mixture for concentrating solar power energy storage

[J].

Effects of chloride ions on electrochemical reaction of 316 stainless steel in mixtures of molten nitrate salts

[J].

Corrosion and electrochemical investigations for stainless steels in molten solar salt: The influence of chloride impurity

[J].

Effect of chlorides and sulfates on the corrosion of SS347 and GH3539 in molten solar salt

[J].

High-temperature corrosion performance of austenitic stainless steels type AISI 316L and AISI 321H, in molten solar salt

[J].

Are unexpected chloride ions in molten salt really harmful to stainless steel?

[J].

Hot corrosion behavior of a nickel based single crystal high temperature alloy subjected to different heat treatments

[J].

两种热处理状态的镍基单晶高温合金在900 ℃下(Na2SO4 + NaCl)混合盐中热腐蚀行为研究

[J].

Corrosion behavior and mechanism of GH3539 alloy in molten NaCl-KCl-CaCl2 salts at 800 oC

[J].

Unexpected accelerated corrosion of Cr in Ni-xW-6Cr alloy with W content increasing

[J].

Corrosion behavior of stainless and low-chromium steels and IN625 in molten nitrate salts at 600 oC

[J].

Characterization of sodium nitrate as phase change material

[J].

Solubilities of oxygen in fused Li2CO3-K2CO3

[J].

The influence of moisture on the oxidation rate of iron in NaNO3 and KNO3 melts

[J].

Electrochemical-impedance study of the corrosion of Ni and FeAl intermetallic alloy in molten (0.62Li, 0.38K)2CO3 at 650 oC

[J].

High-temperature corrosion behaviour of metal alloys in commercial molten salts

[J].

High temperature molten salt corrosion behavior of aluminide and nickel-aluminide coatings for heat storage in concentrated solar power plants

[J].

Internal oxidation of Ag-in alloys: Stress relief and the influence of imposed strain

[J].