B30铜镍合金耐海水腐蚀的关键是形成具有保护性的腐蚀产物膜,在未形成保护膜之前,铜镍合金管易发生的选择性腐蚀或点蚀,称“婴儿期腐蚀”。“婴儿期”腐蚀产物膜形成不佳会造成B30铜镍合金短期内迅速腐蚀穿孔[5]。虽然,目前国内外对铜镍合金在海洋环境中的腐蚀已做了较多的工作,但对海水管道中铜镍合金的腐蚀机理和控制的研究还不够全面。

影响B30铜镍合金腐蚀的因素有很多,主要可以分为两类,一类是材料本身的性质,如基体的元素构成[6,7],微观组织结构[8]和初始表面状态[9,10]等;另一类是环境因素,如温度、溶解氧、流速、pH和污染物[11,12]等。B30铜镍合金的腐蚀产物膜厚度为纳米到微米量级,腐蚀产物膜会“继承”基体初始表面的一些状态,因此基体表面状态对腐蚀成膜过程及腐蚀产物膜耐蚀性影响很大。国内外已开展大量铜镍合金管耐蚀性的研究,但现有研究大多关注铜镍合金基体的腐蚀行为[13],对原始膜的关注较少。原始膜主要产生于铜镍合金管拉拔、退火、光亮处理和试压等过程。许多研究表明,B30铜镍合金在退火前若未进行严格脱脂处理,退火后其表面将残留单质碳膜,这将加速B30铜镍合金材料的失效且不利于B30铜镍合金的成膜过程[9]。目前,工程上主要通过GB/T 33817-2017检测是否存在残碳膜,然而该方法存在取样量少、操作复杂、主观性强等缺点,存在漏检的可能。此外,有关铜镍合金初始表面状态对腐蚀行为影响的报道大多年代久远,其表征手段仅有宏观形貌及失重,缺乏精细的表面结构表征,无法揭示原始膜对铜镍合金腐蚀行为的影响机制。

因此,本文究了具有不同原始膜的B30铜镍合金初期腐蚀行为,结合原始膜与B30铜镍合金基体之间的组成和电化学差异,系统探讨了原始膜对B30铜镍合金腐蚀的影响,并提出了评估原始膜“好坏”的参量。

1 实验方法

某厂生产的B30铜镍合金新管在服役过程中出现部分批次过早失效问题,为此对其进行了系统的实验研究。其中,在海水中电位快速下降并长时间维持在-0.1 V (vs. SCE,饱和甘汞电极)以下的样品标记为A试样;在海水中电位长时间维持或下降后上升在-0.1 V (vs. SCE)以上的样品标记为B试样。两种情形的合金基体成分均符合GB/T 5231-2022,具体成分见表1。A、B试样的去膜样品具有相同的合金组成以及腐蚀行为,故后续研究不做区分,统称为C试样。具有原始膜的试样焊接导线后,采用硅酮胶封样,保留面积为1 cm2的管内表面为工作面。C试样用环氧树脂封样后,使用砂纸打磨至2000目,并用粒径为2.5 μm的金刚石抛光膏抛光。所有试样用丙酮超声清洗去除油脂,脱水干燥后待用。实验介质为大连海域天然海水,温度为25 ℃,对试样进行了60 d的海水浸泡实验。

表1 B30铜镍合金管材的化学成分

Table 1

| Sample | Ni | Fe | Mn | C | Impurities | Cu |

|---|---|---|---|---|---|---|

| A | 29.07 | 0.65 | 1.01 | 0.05 | < 0.7 | Bal. |

| B | 29.92 | 0.61 | 0.90 | 0.05 | < 0.7 | Bal. |

电化学测试采用SP300多通道电化学测试系统。其中B30铜镍合金试样为工作电极,饱和甘汞电极为参比电极,Pt电极为对电极。首先测量工作电极的开路电位(OCP),直至其电位稳定;随后进行电化学阻抗谱(EIS)测试,频率范围为105~10-2 Hz,振幅为±5 mV,使用Zsimp软件对获得的EIS数据进行解析。在60 d静态浸泡结束后进行极化曲线测试,扫描速率为10 mV/min,扫描范围为OCP±250 mV。Mott-Schottky曲线测试是在室温避光的条件下进行的,测试频率为1 kHz,测试电位范围为-0.4~0.3 V (vs. SCE),外加正弦波扰动的振幅为±5 mV。所有测量重复至少3遍,以确保良好的重现性。

采用JSM-7900F场发射扫描电子显微镜(SEM)进行微观腐蚀形貌观察,同时使用配备的能谱仪(EDS)对微观组织内的不同位置进行能谱分析。采用ESCALAB250Xi型X射线光电子能谱仪(XPS)分析B30铜镍合金原始膜和腐蚀产物膜中元素价态组成。

2 结果与讨论

2.1 腐蚀形貌

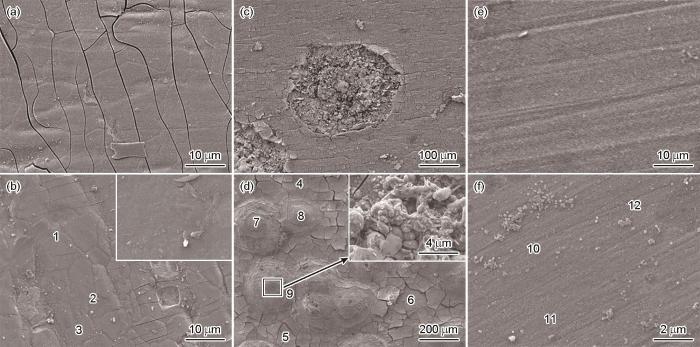

图1为B30铜镍合金在海水中浸泡10和60 d后的腐蚀形貌的SEM图,表2为图1所对应的EDS结果。从图1a和b可以看出,A试样随时间的延长腐蚀产物膜逐渐致密。如图1c和d所示,B试样在海水浸泡10 d后即出现局部腐蚀点,经过60 d浸泡后,B试样腐蚀产物膜存在大量裂纹,且存较多的局部腐蚀点,局部腐蚀点的腐蚀产物较疏松,且与基体结合较弱,存在局部脱落。A和B试样腐蚀后的表面膜层均存在裂纹,可能与原始膜层的存在影响了B30铜镍合金的腐蚀过程有关,在基材的腐蚀和原始膜的转化过程中,应力的变化导致了A和B试样腐蚀后的表面膜层存在裂纹。此外,在测试过程中脱水干燥也会造成腐蚀产物膜表面出现裂纹[14]。如图1e和f所示,C试样生成了一层薄而致密的腐蚀产物膜,腐蚀产物直接生成于基体之上,具有较好的结合力。从表2的EDS结果可以看出,腐蚀产物膜出现Ni和Fe的富集,这是因为Ni和Fe比Cu更活泼,在腐蚀过程中Ni和Fe发生了选择性氧化。其中B样品腐蚀产物膜整体的O和Cl含量明显较高,从局部腐蚀点的EDS结果可以推断腐蚀产物主要是保护性较差的CuO和Cu2(OH)3Cl,而非更耐蚀的Cu2O[15]。C试样表面腐蚀产物膜较薄,鉴于EDS测试深度约1~2 µm,故认为测试结果为腐蚀产物膜和部分基体元素的均值。

图1

图1

B30铜镍合金管材样在海水中浸泡10和60 d后的表面SEM形貌

Fig.1

Surface morphologies of A sample (a, b), B sample (c, d) and C sample (e, f) after immersion in seawater for 10 d (a, c, e) and 60 d (b, d, f)

表2 图1中海水浸泡60 d的3种样品表面标记点处EDS成分分析结果

Table 2

| Sample | Position | O | Cl | Mn | Fe | Ni | Cu |

|---|---|---|---|---|---|---|---|

| A | 1 | 21.73 | 2.05 | 0.78 | 3.37 | 42.3 | 29.76 |

| 2 | 22.76 | 1.63 | 0.79 | 2.76 | 39.49 | 32.57 | |

| 3 | 20.62 | 2.34 | 1.06 | 3.96 | 45.94 | 26.07 | |

| B | 4 | 37.7 | 5.46 | 0.77 | 5.11 | 39.68 | 11.28 |

| 5 | 41.85 | 5.61 | 0.29 | 3.9 | 33.06 | 15.3 | |

| 6 | 2.12 | 0.1 | 0.38 | 0.8 | 21.86 | 74.75 | |

| 7 | 33.22 | 8.97 | 0 | 0.85 | 5.44 | 51.52 | |

| 8 | 25.54 | 7.86 | 0.18 | 2.04 | 10.79 | 53.58 | |

| 9 | 31.76 | 9.94 | 0.17 | 0.66 | 5.42 | 52.05 | |

| C | 10 | 4.97 | 0.05 | 0.72 | 0.88 | 30.36 | 63.03 |

| 11 | 6.99 | 0.06 | 0.71 | 0.86 | 28.46 | 62.92 | |

| 12 | 4.29 | 0.03 | 0.7 | 0.88 | 28.26 | 65.83 |

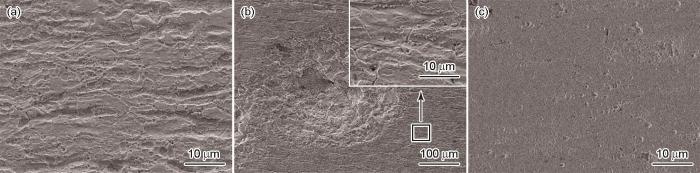

试样在海水中浸泡60 d后,用5%盐酸去除腐蚀产物膜,并对去除腐蚀产物膜后的试样表面微观形貌进行SEM观察,结果如图2所示。可以看出,由原始膜试样在海水中浸泡60 d后,基体形貌变化较大,这可能是原始膜的存在不利于B30铜镍合金快速形成具有保护性的腐蚀产物膜,海水浸泡前期腐蚀速率较快。B试样表面存在较大的腐蚀坑,这与试样未去除腐蚀产物膜的形貌相对应,证明了局部腐蚀的发生。C试样表面快速形成的薄而致密的腐蚀产物膜阻碍了腐蚀的进一步发生,基体腐蚀程度较小。

图2

图2

B30铜镍合金管材试样在海水中浸泡60 d并去除腐蚀产物膜后的SEM形貌

Fig.2

Surface morphologies of A sample (a), B sample (b) and C sample (c) immersed in seawater for 60 d after removal of the corrosion product films

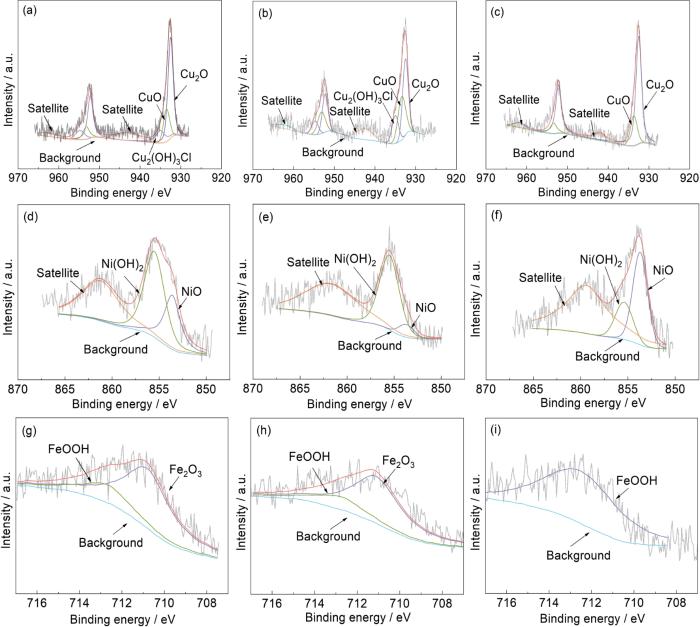

2.2 腐蚀产物成分分析

图3

图3

B30铜镍合金管材试样在海水中浸泡60 d后表面XPS分析

Fig.3

XPS fine peaks of Cu 2p (a-c), Ni 2p3/2 (d-f) and Fe 2p3/2 (g-i) on the surfaces of A sample (a, d, g), B sample (b, e, h) and C sample (c, f, i) after immersion in seawater for 60 d

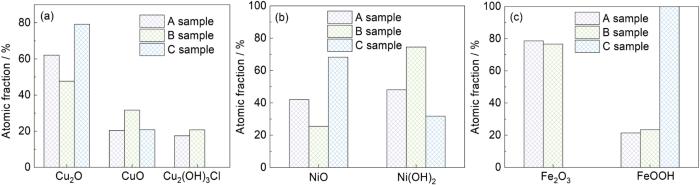

图4

图4

B30铜镍合金管材试样表面腐蚀产物膜相组成XPS结果

Fig.4

XPS determined contents of Cu (a), Ni (b) and Fe (c) compounds in corrosion product films formed on A, B and C samples

2.3 电化学分析

2.3.1 开路电位

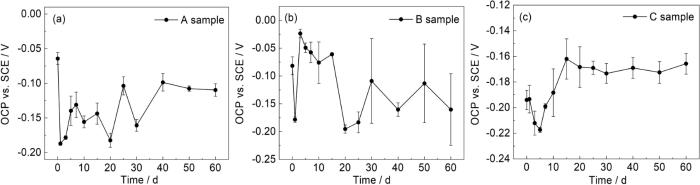

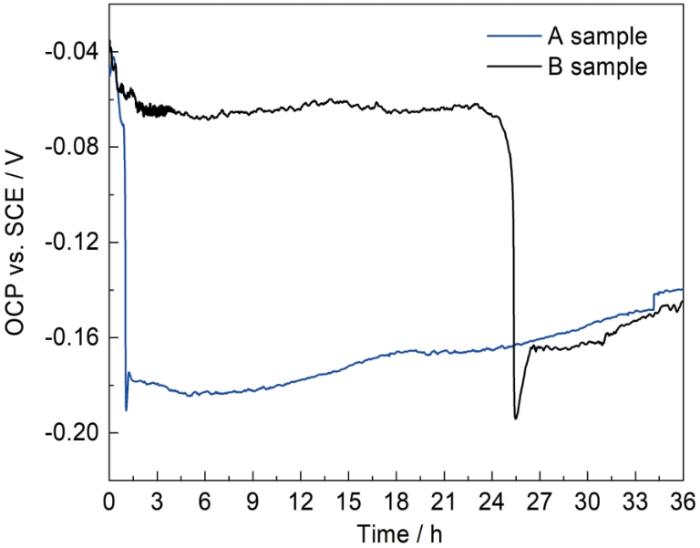

开路电位反映腐蚀发生的热力学倾向,同种条件下,开路电位越负的金属,越易于遭到腐蚀,但是开路电位与腐蚀电流没有必然联系[19],样品实际的腐蚀速度取决于腐蚀电流密度。如图5是A、B、C试样在海水中浸泡60 d的开路电位随时间的变化曲线。从图5a和b可以看出,有原始膜的试样具有比去膜试样更正的初始电位,这表明具有原始膜的试样与海水刚接触时腐蚀倾向较小。对于A试样,在浸泡1 d后电位降至-0.18 V,原始膜可能出现破损,试样的腐蚀倾向增大,40 d后电位稳定在-0.1 V,膜层趋于稳定。B试样在第7~10 d电位升至较高水平,可能与原始膜未完全溶解有关,且其电位始终波动较大。当局部裸露处被腐蚀产物覆盖后,腐蚀产物导电性较差,此时试样的电位表现为试样表面的平均电位,电位较正的膜层面积较大,故平均电位较正。当出现新的裸露基体时,由于原始膜及腐蚀产物导电性较差,电位又会表现为基体电位[15],因此原始膜导致了电位的波动。从开路电位的演变过程可以推测,A试样随着服役时间的延长,高电位的原始表面膜对腐蚀过程的影响逐渐消失,开路电位趋于稳定;而B试样的原始膜对腐蚀过程的影响长期存在,不利于电位稳定。如图5c所示,C试样的初始电位约为-0.19 V,在15 d内开路电位呈先下降后上升的趋势,此后开路电位稳定在-0.17 V,C试样的腐蚀产物膜层可在较短时间达到稳定

图5

图5

B30铜镍合金管材试样在海水中浸泡60 d后的开路电位随时间的变化曲线

Fig.5

Open-circuit potential vs. time curves of A sample (a), B sample (b) and C sample (c) immersed in seawater for 60 d

2.3.2 EIS谱

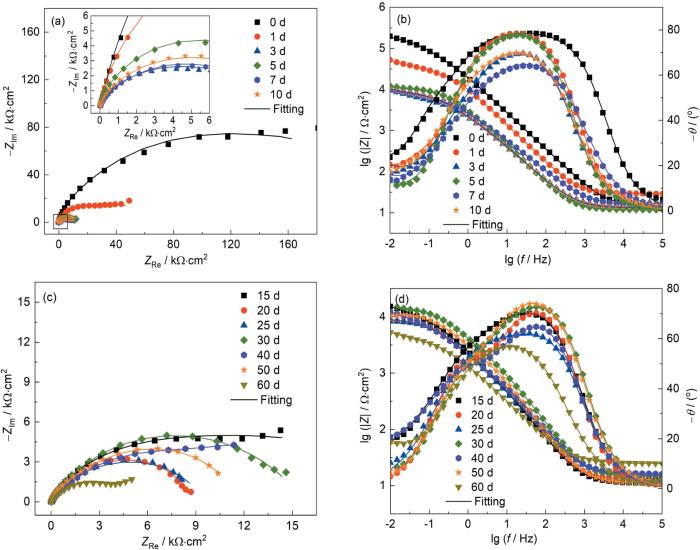

图6~8分别为A、B、C试样在海水中浸泡不同时间后的EIS谱。从图6中可以看出,A试样初始低频模值(lg|Z|0.01 Hz)较高,海水浸泡1 d内,低频模值迅速下降,1 d后低频模值开始波动上升。这可能是因为试样初始状态存在一层具有保护性的膜层,膜层在海水的侵蚀下迅速破损,导致低频模值降低,这与其开路电位的变化一致。如图7所示,B试样海水浸泡1 d后仍有较高的低频模值,说明原始膜可在海水中维持一段时间。对于A和B试样,从相角图中可以看到前期有两个时间常数,说明前期存在一层膜,在1~15 d,原始膜开始破损,腐蚀产物膜逐渐生成,在这一阶段,前期半圆弧直径不断减小,说明表面的膜层可能出现了破损,但是腐蚀产物膜的生长速度小于破裂的速度,导致腐蚀产物膜还未来得及进行修复。15 d后,明显可以在Bode图的相位角中观察到3个时间常数,由此推测,在铜镍合金表面可能出现了双层膜,外层膜的容抗弧半径较小,内层膜的容抗半径较大。从图8中可以看出,C试样第0 d仅存在一个双电层(EDL),在低频段存在扩散过程相关的Warburg阻抗,此时C试样表面处于活化状态,电极反应较快,因此扩散过程不可忽略。0 d后Bode图的相位角中观察到二个时间常数,这说明去膜试样仅有一层腐蚀产物膜。为了证实上述可能性,对EIS谱进行等效电路拟合。

图6

图6

A试样在海水中浸泡60 d后的EIS谱图

Fig.6

Nyquist (a, c) and Bode (b, d) plots EIS of A sample immersed in seawater for 60 d

图7

图7

B试样在海水中浸泡60 d后的EIS 谱图

Fig.7

Nyquist (a, c) and Bode (b, d) plots of B sample immersed in seawater for 60 d

图8

图8

C试样在海水中浸泡60 d后的EIS谱图

Fig.8

Nyquist (a, c) and Bode (b, d) plots of C sample immersed in seawater for 60 d

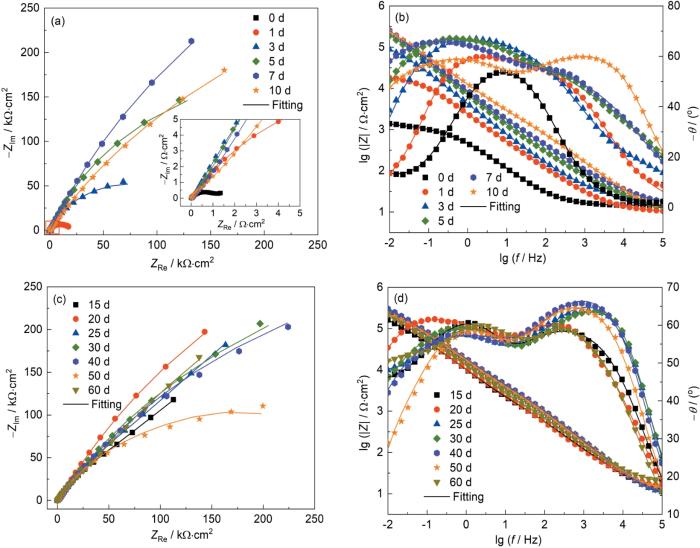

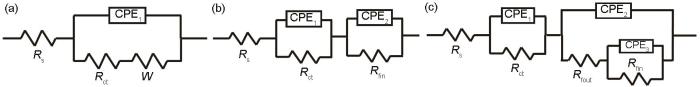

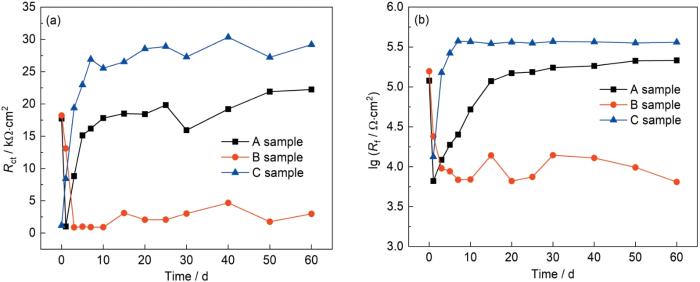

图9展示了电化学阻抗谱的等效电路[20,21],其中图9a用于拟合C试样0 d时的EIS谱图;图9b用于拟合A和B试样腐蚀前10 d和去膜试样0 d后的EIS谱图;图9c用于拟合A和B试样腐蚀10 d后的EIS谱图。在等效电路中,Rs为溶液电阻,Rct为电荷转移电阻,W为与扩散过程相关的Warburg阻抗,CPE1为与Rct平行的常相位角元件,Rfin和Rfout分别内层和外层腐蚀产物膜的电阻,CPE2和CPE3分别为与Rfout和Rfin平行的常相位角元件。各项拟合参数如下表3~5所示。根据电化学理论,Rct越大,腐蚀反应的电荷转移越困难,膜层电阻Rf (Rf = Rfin + Rfout)越大,说明腐蚀产物膜的耐蚀性越好。图10为B30铜镍合金电荷转移电阻Rct和膜层电阻Rf随时间的变化曲线。如图所示,具有原始膜的A试样,Rct和Rf在1 d内迅速下降,随后逐渐增大,这表明原始膜在海水的侵蚀下破损,破损处又逐渐被腐蚀产物覆盖,膜层阻抗增大。15 d后Rct和Rf进一步增大,最终在约40 d达到稳定。从阻抗结果来看,图1a和b中裂纹的存在对膜层的防护性能影响不大,因此认为开裂的膜层仅为外层,内层腐蚀产物是B30铜镍合金耐蚀性的关键。B试样的Rct和Rf在约7 d下降至最低,随后膜层阻抗一直较低。而C试样的Rct和Rf在浸泡过程中迅速增大,且仅7 d便达到稳定值。上述结果表明:原始膜的长时间存在,使得形成腐蚀产物膜不致密,导致试样耐蚀性较差。与A和B试样相比,C试样快速形成了更加耐蚀的腐蚀产物膜。

图9

图9

电化学阻抗拟合等效电路

Fig.9

Equivalent circuit models for fitting EIS data: (a) C sample, no corrosion, (b) initial stage of corrosion, (c) medium and late stages of corrosion

表3 A试样在海水中浸泡60 d后EIS拟合结果

Table 3

Time d | Rs kΩ·cm2 | Rct kΩ·cm2 | CPE1 10-5 F·cm-2 | n1 | Rfout kΩ·cm2 | CPE2 10-5 F·cm-2 | n2 | Rfin kΩ·cm2 | CPE3 10-5 F·cm-2 | n3 |

|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 0.012 | 17.73 | 1.27 | 0.89 | - | - | - | 119.30 | 9.37 | 0.75 |

| 1 | 0.013 | 1.01 | 6.74 | 0.89 | - | - | - | 6.67 | 9.06 | 0.81 |

| 3 | 0.017 | 8.82 | 9.48 | 0.81 | - | - | - | 11.34 | 5.61 | 0.81 |

| 5 | 0.016 | 15.12 | 3.61 | 0.89 | - | - | - | 18.79 | 16.32 | 0.87 |

| 7 | 0.016 | 16.19 | 5.03 | 0.80 | - | - | - | 25.29 | 23.95 | 0.83 |

| 10 | 0.014 | 17.81 | 17.71 | 0.83 | - | - | - | 52.20 | 2.10 | 0.86 |

| 15 | 0.015 | 18.50 | 8.422 | 0.90 | 0.019 | 1.35 | 0.63 | 118.00 | 2.51 | 0.73 |

| 20 | 0.017 | 18.42 | 11.45 | 0.90 | 0.050 | 2.46 | 0.61 | 148.60 | 0.93 | 0.77 |

| 25 | 0.018 | 19.83 | 11.01 | 0.87 | 0.036 | 1.81 | 0.66 | 153.30 | 1.15 | 0.98 |

| 30 | 0.014 | 15.93 | 7.39 | 0.81 | 0.138 | 3.58 | 0.56 | 174.10 | 5.64 | 0.84 |

| 40 | 0.012 | 19.20 | 15.68 | 0.90 | 0.143 | 0.94 | 0.67 | 183.20 | 1.01 | 0.75 |

| 50 | 0.010 | 21.91 | 22.76 | 0.87 | 0.026 | 1.80 | 0.66 | 212.10 | 0.86 | 0.97 |

| 60 | 0.016 | 22.24 | 17.45 | 0.74 | 0.090 | 0.77 | 0.69 | 214.50 | 3.06 | 0.82 |

表4 B试样在海水中浸泡60 d后的EIS拟合结果

Table 4

Time d | Rs kΩ·cm2 | Rct kΩ·cm2 | CPE1 10-5 F·cm-2 | n1 | Rfout kΩ·cm2 | CPE2 10-5 F·cm-2 | n2 | Rfin kΩ·cm2 | CPE3 10-5 F·cm-2 | n3 |

|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 0.015 | 18.21 | 5.66 | 0.83 | - | - | - | 157.10 | 1.01 | 0.88 |

| 1 | 0.017 | 13.11 | 12.07 | 0.82 | - | - | - | 23.81 | 6.46 | 0.92 |

| 3 | 0.014 | 0.89 | 13.21 | 0.86 | - | - | - | 9.51 | 13.67 | 0.83 |

| 5 | 0.012 | 0.99 | 12.36 | 0.89 | - | - | - | 9.16 | 7.07 | 0.94 |

| 7 | 0.015 | 0.94 | 11.32 | 0.88 | - | - | - | 6.86 | 10.04 | 0.80 |

| 10 | 0.013 | 0.92 | 17.94 | 0.80 | - | - | - | 6.92 | 11.58 | 0.83 |

| 15 | 0.011 | 3.10 | 20.19 | 0.78 | 0.29 | 5.83 | 0.95 | 13.57 | 20.96 | 0.50 |

| 20 | 0.014 | 2.06 | 22.43 | 0.92 | 1.20 | 5.01 | 0.88 | 5.41 | 17.96 | 0.89 |

| 25 | 0.015 | 2.07 | 22.88 | 0.75 | 0.30 | 6.91 | 0.88 | 7.15 | 12.94 | 0.70 |

| 30 | 0.014 | 3.02 | 24.54 | 0.95 | 1.08 | 2.24 | 0.91 | 12.87 | 6.96 | 0.51 |

| 40 | 0.015 | 4.67 | 24.75 | 0.81 | 0.79 | 5.43 | 0.85 | 12.07 | 27.66 | 0.51 |

| 50 | 0.012 | 1.76 | 11.45 | 0.83 | 1.31 | 4.15 | 0.95 | 8.49 | 8.38 | 0.79 |

| 60 | 0.016 | 2.98 | 17.91 | 0.76 | 0.46 | 7.86 | 0.73 | 5.98 | 15.29 | 0.55 |

表5 C试样在海水中浸泡60 d后的EIS拟合结果

Table 5

| Time / d | Rs / kΩ·cm2 | Rct / kΩ·cm2 | CPE1 / 10-5 F·cm-2 | n1 | W / 10-4 Ω-1s-0.5 | Rfin / kΩ·cm2 | CPE3 / 10-5 F·cm-2 | n3 |

|---|---|---|---|---|---|---|---|---|

| 0 | 0.014 | 1.17 | 41.68 | 0.72 | 116.8 | - | - | - |

| 1 | 0.010 | 8.42 | 20.73 | 0.88 | - | 13.32 | 19.96 | 0.62 |

| 3 | 0.010 | 19.38 | 30.25 | 0.44 | - | 151.1 | 5.87 | 0.77 |

| 5 | 0.010 | 22.97 | 27.53 | 0.46 | - | 264.7 | 4.65 | 0.80 |

| 7 | 0.012 | 26.90 | 9.81 | 0.55 | - | 374.3 | 3.95 | 0.84 |

| 10 | 0.011 | 25.54 | 9.56 | 0.68 | - | 366.9 | 1.91 | 0.76 |

| 15 | 0.010 | 26.52 | 3.73 | 0.69 | - | 346.9 | 2.99 | 0.91 |

| 20 | 0.011 | 28.55 | 10.45 | 0.57 | - | 362.0 | 2.17 | 0.71 |

| 25 | 0.010 | 28.90 | 12.71 | 0.67 | - | 351.0 | 1.82 | 0.80 |

| 30 | 0.010 | 27.27 | 8.05 | 0.74 | - | 369.0 | 1.74 | 0.83 |

| 40 | 0.010 | 30.34 | 6.78 | 0.77 | - | 363.0 | 1.13 | 0.81 |

| 50 | 0.011 | 27.23 | 6.14 | 0.81 | - | 351.0 | 2.01 | 0.87 |

| 60 | 0.012 | 29.18 | 4.01 | 0.68 | - | 360.3 | 1.55 | 0.88 |

图10

图10

电荷转移电阻Rct和膜层电阻Rf随时间的变化曲线

Fig.10

Variations of Rct (a) and Rf (b) of A, B and C samples in seawater with immersion time

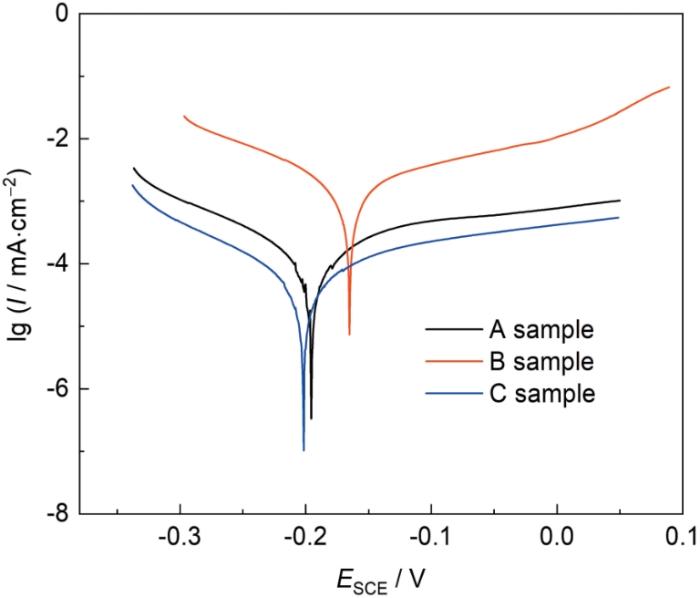

2.3.3 极化曲线

图11

图11

3种B30铜镍合金管材样在海水中浸泡60 d后的极化曲线

Fig.11

Polarization curves of A, B and C samples after 60 d immersion in seawater

式中,M为合金的摩尔质量(取62.09 g/mol),n为反应物的电荷转移数,F为Faraday常数(取值26.8 A·h),ρ为合金的密度(取8.9 g/cm3)。

表6 3种B30铜镍合金管材样品在海水中浸泡60 d后的极化曲线拟合结果

Table 6

| Samples | Ecorr vs. SCE / mV | Icorr / µA·cm-2 | Corrosion rate / µm·a-1 |

|---|---|---|---|

| A sample | -195.9 | 0.154 | 1.76 |

| B sample | -165.7 | 1.969 | 22.46 |

| C sample | -202.3 | 0.056 | 0.64 |

B试样的自腐蚀电流密度为1.909 µA·cm-2,这远高于A试样与C试样。C试样的自腐蚀电流密度最小,仅为0.056 µA·cm-2,这表明去膜试样耐蚀性远优于有原始膜的试样,与电化学阻抗谱测试具有一致的结果。

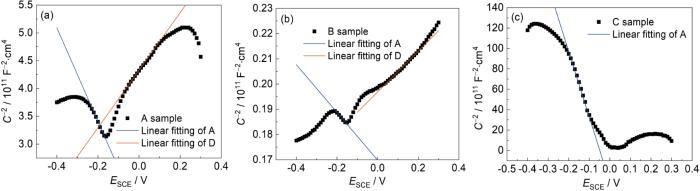

2.3.4 Mott-Schottky测试

图12

图12

3种B30铜镍合金管材样品在海水中浸泡60 d后的Mott-Schottky曲线

Fig.12

Mott-Schottky curves of A sample (a), B sample (b) and C sample (c) after immersion in seawater for 60 d

对于n型半导体材料:

对于p型半导体:

式中,C代表半导体中空间电荷层的电容(F·cm-2),ND、NA分别为为施主浓度和受主浓度(cm-3),e是元电荷(1.602 × 10-19 C),ε0代表自由空间的介电常数(8.854 × 10-12 F·cm-1),ε代表半导体的相对介电常数(CuO为11,Cu2O为7.11),E代表施加的极化电位(V),Efb代表平带电位(V),T代表绝对温度(K),Boltzmann常数k = 1.380 × 10-23 J·K-1。对试样进行M-S曲线测试,得到不同加载电位下的空间电荷层电容,通过1/C-2对电位E作图可得到Mott-Schottky曲线。Mott-Schottky曲线斜率为负值,半导体类型为p型;Mott-Schottky曲线斜率为正值,半导体类型为n型。

由图12可以看出,A和B试样腐蚀产物膜均呈现双极性结构。在负于平带电位区间内,腐蚀产物膜半导体类型为p型,高于平带电位区间,腐蚀产物膜半导体类型为n型,而C试样的腐蚀产物膜仅表现为p型。出现这种现象的原因是腐蚀产物膜的组成存在差异,具有原始膜的试样腐蚀产物膜内存在n型的Fe、Ni、Cu等高价氧化物和p型的Cu2O;而去膜样品的腐蚀产物膜内主要为Cu2O。通过Mott-Schottky方程计算统计得到腐蚀产物膜p型半导体和n型半导体的受主浓度和施主浓度,结果如表7所示。A和B试样的受主浓度和施主浓度均高于C样品,半导体的电导率与载流子浓度呈正相关,因此A和B试样的腐蚀产物膜具有较高的电导率。文献[23]研究显示:电导率越高,电子传递速度越快,腐蚀产物膜的质量越差。因此,有原始膜样品的腐蚀产物膜对合金基体的保护作用较无原始膜样品更弱,表现出更低的耐腐蚀性,其中B试样的耐蚀性最差。

表7 图12中Mott-Schottky曲线拟合结果

Table 7

| Samples | Slope p | Slope n | NA / cm-3 | ND / cm-3 |

|---|---|---|---|---|

| A sample | -8.42 × 1011 | 5.18 × 1011 | 2.36 × 1019 | 1.92 × 1019 |

| B sample | -9.47 × 109 | 8.07 × 109 | 2.10 × 1021 | 1.23 × 1021 |

| C sample | -6.43 × 1013 | - | 4.83 × 1017 | - |

2.4 腐蚀机理分析

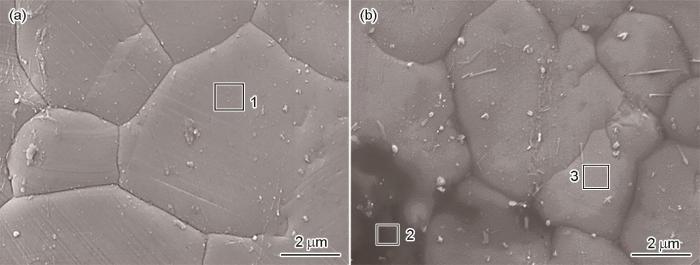

2.4.1 原始膜与基体组成差异

图13

图13

有原始膜的A和B试样表面SEM图

Fig.13

Surface morphologies of A sample (a) and B sample (b) with original corrosion films

表8 图13中标记区域的EDS成分分析结果 (mass fraction / %)

Table 8

| Position | C | O | Mn | Fe | Ni | Cu |

|---|---|---|---|---|---|---|

| 1 | 11.73 | 0.74 | 0.49 | 0.74 | 26.75 | 59.55 |

| 2 | 42.29 | 0.28 | 0.54 | 0.75 | 18.26 | 37.88 |

| 3 | 13.86 | 0.54 | 0.69 | 0.75 | 23.84 | 60.32 |

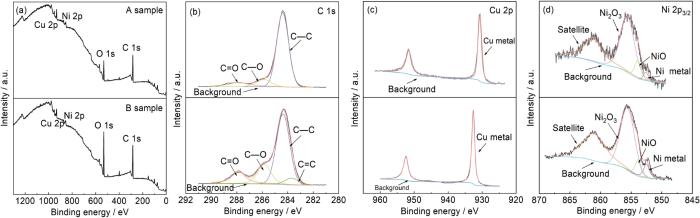

图14为具有原始膜的A和B试样的XPS谱图,其中图14a为XPS全谱图。C 1s谱如图14b所示,对于A试样结合能284.4、285.9和287.8 eV处的峰分别为C—C、C—O和C=O的C 1s峰[24],这是试样表面的碳污染和其制造工艺过程中残留的油脂。而B试样的C 1s谱中283.7 eV的C=C峰[25]表明试样表面还存在石墨态的单质碳。Cu 2p谱如图14c所示,具有原始膜的A和B试样在结合能932.5 eV处的Cu 2p3/2峰表明Cu以单质形式存在。Ni 2p3/2谱如图14d所示,原始膜中Ni 2p3/2的结合能为852.6、853.7、855.6 eV,这表明原始膜中的Ni元素以Ni、NiO、Ni2O3[26]形式存在。XPS结果可以表明,B30铜镍合金存在一层Ni元素的氧化物膜,这可能是B30铜镍合金在空气中放置产生的。结合EDS结果,B试样表面还存在石墨态的单质碳膜。

图14

图14

A和B试样原始膜的XPS谱图

Fig.14

XPS survey spectra of the original corrosion films of A sample and B sample (a), and fine peaks of C 1s (b), Cu 2p (c), and Ni 2p3/2 (d)

2.4.2 原始膜与基体电化学差异

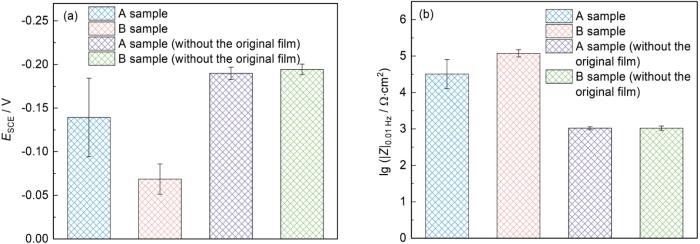

对初始状态下的A和B两种B30铜镍合金管和其抛光去膜后的各20个试样进行了开路电位和电化学阻抗谱测试。所有试样均经过丙酮除油,试样在海水中浸泡15 min后进行开路电位测试。图15为具有原始膜的A和B试样和其去膜试样的开路电位和电化学阻抗低频模值(lg|Z|0.01 Hz)。可以看出具有原始膜的试样开路电位和lg|Z|0.01 Hz均高于去膜试样,短期内原始膜的存在对B30铜镍合金的腐蚀有一定抑制作用。然而,B30铜镍合金耐海水腐蚀的关键是形成具有保护性的腐蚀产物膜,所以原始膜的存在影响了B30铜镍合金的快速腐蚀成膜,电化学阻抗结果可证明这一点。原始膜与基体具有不同的电化学性质,这可能与管原始膜的成分差异有关。结合原始膜的成分表征,Ni的氧化物和残碳膜是导致试样表面电位明显高于基体电位的主要原因。

图15

图15

有、无原始膜的试样在海水中浸泡30 min后的开路电位和阻抗模值

Fig.15

Open circuit potentials (a) and lg |Z|0.01 Hz values (b) of A and B samples with and without the original corrosion films after immersion in seawater for 30 min

对具有原始膜的A、B试样进行了长时间的开路监测,图16为开路电位随时间的变化曲线,可以看出具有原始膜的试样一段时间后开路电位从初始的-40 mV迅速降到-180 mV左右。当表面膜的导电性较好时,试样的电位近似表现为表面的平均电位;当表面膜导电性较差时,试样的整体电位会表现为缺陷处的局部电位[17]。电位的突变可以表明,A试样的原始膜在约1 h时出现破损,而B试样约在24 h出现破损。结合成膜过程的开路电位检测,可以看出B试样电位维持时间较长,这可能与表面的单质碳膜在海水中可长期存在有关。原始膜长时间的存在意味着表面局部区域的电位差可存在较长时间,原始膜可持续作为阴极加速裸露基体的腐蚀。A试样耐蚀性较B试样好可能与其原始膜在海水中维持时间较短有关。

图16

图16

有原始膜的A和B试样开路电位随时间的变化曲线

Fig.16

Open-circuit potentials of A and B samples as a function of time

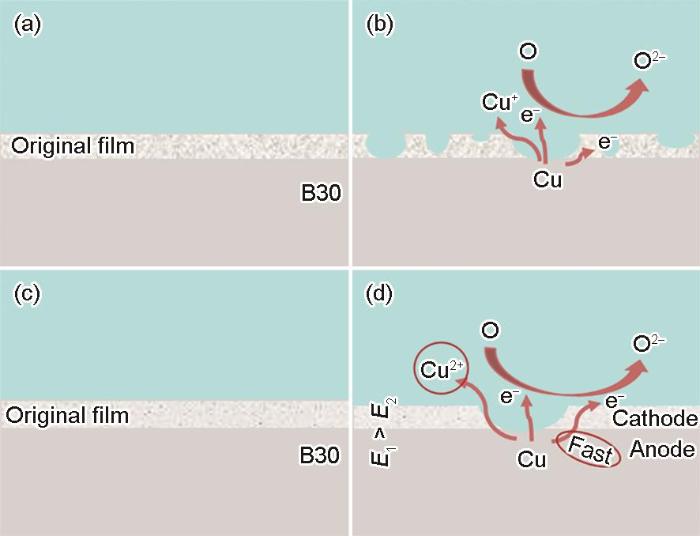

2.4.3 影响机理

B30铜镍合金原始膜对其成膜行为的影响机制如图17所示。当B30铜镍合金初始表面存在一层由Ni元素的氧化物或单质碳膜,会使试样初始电位偏正,且具有较高的阻抗。其中如图17a、c所示,有原始膜的样品一开始与海水接触时,原始膜阻碍了Cu+、Ni2+的向外扩散,影响了B30铜镍合金在海水中的快速腐蚀成膜。如图17b所示,当原始膜中仅存在Ni氧化物时,可在海水中逐渐溶解,原始膜对B30铜镍合金的成膜过程影响较小。当单质碳膜存在的时候,如图17c、d所示,碳膜不与海水反应,原始膜较稳定,而原始膜一旦出现局部破损,原始膜与裸露基体间的“大阴极小阳极”可维持较长时间,从而显著加速了裸露基体的局部腐蚀,促使阳极区Cu发生二电子反应,生成疏松多孔的CuO和Cu2(OH)3Cl[17],此外,局部含碳区与不含碳区面积比较大时也会形成“大阴极小阳极”,导致局部不含碳区腐蚀加剧,腐蚀穿孔概率增加。SEM和EDS分析(图1和表2)验证了这一点。综上,当原始膜中存在单质碳膜时,其会与B30铜镍合金基体形成“大阴极小阳极”,显著降低了B30铜镍合金的耐腐蚀性能。

图17

图17

原始膜对后续腐蚀过程影响机理示意图

Fig.17

Schematic illustrations of effects of the original corrosion films on the subsequent corrosion processes of A sample (a, b) and B sample (c, d)

可通过长时间监测具有原始膜的B30铜镍合金试样的开路电位,来检测是否存在对B30铜镍合金成膜不利的原始膜。对于原始膜电位正并维持较长时间的B30铜镍合金管,可以采取机械去膜的方法来消除原始膜对B30铜镍合金腐蚀过程中的不利影响。

3 结论

(1) 原始膜中Ni氧化物和单质碳膜的存在导致B30铜镍合金电位较基体更正、阻抗更高,短期内对腐蚀有一定抑制作用,但不利于B30铜镍合金在海水中的快速腐蚀形成耐蚀性腐蚀产物膜。而去除原始膜的试样能够快速形成耐蚀性腐蚀产物膜。

(2) 当原始膜仅为Ni的氧化物膜时,其对腐蚀过程的影响可在服役过程中逐渐消失,原始膜对B30铜镍合金的成膜过程影响较小;当单质碳膜存在的时候,原始膜较稳定,原始膜出现局部破损后,其会与裸露基体间形成“大阴极小阳极”,从而显著加速了裸露基体的局部腐蚀。

(3) 开路电位及其演化可以作为评估原始膜对成膜过程影响的指示参量。当有原始膜试样的电位较负或可在1 h内降低并在成膜过程中维持在-0.1 V (vs. SCE)以下时,B30铜镍合金耐蚀性较好;当有原始膜试样的电位正并维持较长时间时,原始膜与合金基体之间的电位差会导致“大阴极小阳极”现象,从而导致点蚀的发生,不利于B30铜镍合金的耐蚀性。

参考文献

Progress of corrosion behavior and anti-corrosion technology for typical copper-nickel alloys under marine environment

[J].

典型铜镍合金在海洋环境中腐蚀行为与防护技术研究进展

[J].

Surface characterization and corrosion behavior of 90/10 copper-nickel alloy in marine environment

[J].

Failure analysis of 70/30 cupronickel tubes serving in a heat exchanger

[J].

Microbiologically influenced corrosion of 70/30 cupronickel tubes of a heat-exchanger

[J].

Analysis of failures of CP-01 white bronze condenser in ARDS unit and countermeasures

[J].

ARDS装置CP-01白铜复水器失效分析及对策

[J].

The influence of corrosion product structure on the corrosion rate of Cu-Ni alloys

[J].

Corrosion failure 90/10 cupronickel tubes in a desalination plant

[J].

Corrosion behavior of copper-nickel alloys in seawater

[J].

铜镍合金在海水中的腐蚀行为

[J].

Influence of surface finishes on corrosion behaviour of CN108 alloy for condenser tubes in sea water

[J].

Influence of pH on electrochemical behavior of 70/30 Cu-Ni alloy

[J].

pH值变化对B30铜镍合金腐蚀电化学行为的影响

[J].

Mechanism underlying the acceleration of pitting corrosion of B30 copper-nickel alloy by Pseudomonas aeruginosa

[J].

Understanding localized corrosion mechanism of 90/10 copper-nickel alloy in flowing NaCl solution induced by partial coverage of corrosion products films

[J].

Effect of temperature on erosion-corrosion behavior of B10 Cu-Ni alloy pipe

[J].

温度对B10铜镍合金管冲刷腐蚀行为影响规律研究

[J].

Effects of pH value, temperature and salinity on film formation of B30 Cu-Ni alloy in seawater

[J].

pH值、温度和盐度对B30铜镍合金在海水中成膜的影响

[J].

Microbiologically influenced corrosion behavior of 70/30 Cu-Ni alloy exposed to carbon starvation environments with different aggressiveness: Pitting mechanism induced by Desulfovibrio vulgaris

[J].

Corrosion product film formed on the 90/10 copper-nickel tube in natural seawater: composition/structure and formation mechanism

[J].

Characteristics and formation of corrosion product films of 70Cu-30Ni alloy in seawater

[J].

Surface characterization and corrosion behavior of 70/30 Cu-Ni alloy in pristine and sulfide-containing simulated seawater

[J].

Corrosion behavior of B10 Cu-Ni alloy pipe in static and dynamic seawater

[J].

静态和动态海水中B10铜镍合金管的腐蚀行为研究

[J].

A light reflectance technique for thickness measurements of passive films

[J].

Effect of microstructure on local corrosion behavior of ultra-high strength stainless steel 10Cr13Co13Mo5Ni3W1VE

[J].

超高强度不锈钢10Cr13Co13Mo5Ni3W1VE微观组织对局部腐蚀行为的影响

[J].

Mechanochemical synthesis of γ-Graphyne with enhanced lithium storage performance

[J].

Identification of oxidation states in γ-graphyne by computational XPS and NEXAFS spectra

[J].

Use of synergistic effects of the co-catalyst, p-n heterojunction, and porous structure for improvement of visible-light photocatalytic H2 evolution in porous Ni2O3/Mn0.2Cd0.8S/Cu3P@Cu2S

[J].