近年来,国内外学者深入研究了金属基材的类型对其表面环氧涂层防腐性能的影响。Joseph等[19]通过湿/干循环腐蚀实验,对比研究了带划痕缺陷环氧涂层的锰钢和碳钢在0.1 mol/L NaCl溶液中经15 d浸泡后的防腐性能。结果表明,由于Mn的存在,锰钢涂层体系表现出更好的耐蚀性能。Yuan等[20]研究了5% (质量分数) NaCl溶液中有机硅-环氧杂化涂层在Q235钢和2024铝合金两种金属基材上的失效机理。研究表明,涂层的失效与金属表面形成的氧化膜密切相关。对于Q235钢,腐蚀介质通过涂层渗透到基体表面,生成氧化铁(Fe2O3),界面腐蚀产物的不断堆积使得涂层失效。而对于2024铝合金,Cl-与Al3+反应生成了Al(OH)2Cl、Al(OH)Cl2和AlCl3等腐蚀产物,进而加速了涂层的失效。此外,Gong等[21]研究了在3.5% (质量分数) NaCl溶液中3种金属基体(1020碳钢、2024-T3铝合金和H62黄铜)上环氧铁红涂层的降解行为。结果表明,3种基体上的涂层呈现不同的失效时间:Al合金(148 d) >黄铜(52 d) >碳钢(16 d),其中,碳钢和黄铜产生的腐蚀产物具有吸湿性促进了水的渗入,而铝合金基体表面形成的钝化膜起到了腐蚀抑制作用,这表明不同腐蚀产物的特性对涂层的防腐性能有着重要影响。

鉴于单组分环氧涂层在维修操作上的便利性,使其在多种应用场景中占据重要地位。然而,当前研究主要聚焦于双组分的环氧涂层体系,关于单组分环氧涂层在不同基体材料上长期服役时的失效历程鲜有报道。因此,本文旨在制备一种新型氟碳改性单组分环氧涂层,并采用电化学阻抗谱测试、动电位极化曲线测试、形貌观察、附着力测试、水接触角测试及扫描电子显微镜等手段,系统评价其在3.5%(质量分数) NaCl溶液中对10#钢与LY12铝合金的长期防腐性能,并分析涂层失效历程的差异。本研究不仅有助于进一步理解基材类型对环氧涂层防腐性能的影响机制,还将为实际应用中涂层的维修和修复提供理论依据和技术支持。

1 实验方法

实验所用金属基体为10#钢和LY12铝合金,其中,10#钢的主要成分 (质量分数,%)为:C 0.07~0.13,Si 0.17~0.37,Mn 0.35~0.65,S ≤ 0.035,P ≤ 0.035,Cr ≤ 0.15,Ni ≤ 0.25,Cu ≤ 0.25,Fe余量;LY12铝合金的主要成分 (质量分数,%)为:Cu 3.8~4.9,Mg 1.2~1.8,Si ≤ 0.5,Mn 0.3~0.9,Zn ≤ 0.3,Ti ≤ 0.15,Ni ≤0.1,Fe ≤ 0.5,Al余量,尺寸均为100 mm × 50 mm × 5 mm。样板表面经喷砂处理达到Sa2.5级后,置于干燥箱中备用。

涂层为一种新型的氟碳改性单组分环氧涂层,主要成分包括氟碳树脂、环氧树脂、碳钢缓蚀剂和铝合金缓蚀剂等。其中,涂层组分中的铝缓蚀剂、钢缓蚀剂均含氨氮结构,可分别与氟碳树脂与环氧树脂进行反应,以缓蚀剂为中间纽带,促进环氧树脂和氟碳树脂固化结合,从而实现涂层体系的单组分固化。依次将树脂和缓蚀剂投入搅拌釜中,并控制搅拌速度为274 r/min,持续搅拌6 h后获得单组分涂料。样板经喷涂后,在室温下固化7 d。待涂层完全固化后,使用PosiTector 6000涂层测厚仪测量厚度,两种基体上涂层厚度约为(24 ± 5) μm。

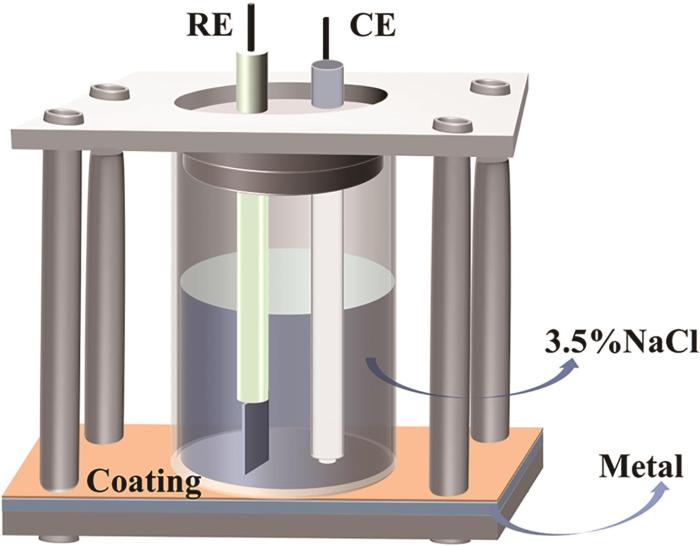

采用三电极体系在VersaSTAT V3F电化学工作站上开展涂层的长期电化学阻抗测试和动电位极化测试,测试周期为3500 h。其中饱和甘汞电极(SCE)为参比电极(标准电极电位为0.2415 V),铂电极为对电极,涂覆涂层的10#钢和LY12铝合金试样作为工作电极,所用的电化学测试装置示意图如图1所示。在进行电化学测试之前保持开路电位(OCP)稳定,电化学阻抗谱测试频率范围为105~10-2 Hz,正弦波扰动振幅为20 mV,动电位极化曲线扫描范围为-0.3 V (vs OCP)~+1.6 V (vs. SCE),扫描速率为0.333 mV/s,待电流密度达到1 mA/cm-2时停止测试。所有测试均在室温下进行。

图1

图1

涂层电化学测试用装置示意图

Fig.1

Schematic diagram of the device for electrochemical testing

参照GB/T 5210-2006,对在3.5%NaCl溶液中浸泡3500 h前后的涂层样品进行附着力测试。每次测试至少选取两个平行样品,取测试平均值作为该时间点的附着力值。采用的设备为PosiTest AT-A全自动数字显示拉拔式附着力测试仪。

使用JC2000D1水接触角测试仪,对碳钢和铝合金两种基体表面涂层在3500 h浸泡前后的接触角进行测试。测试前,确保样品表面保持干净,使用微量注射器精确控制水滴体积为5 μL,将其滴加到选定的位置上,测量接触角大小。

采用数码相机和Zeiss SteREO体视显微镜对浸泡不同时间后的涂层宏观形貌进行观察。在3.5%NaCl溶液中浸泡3500 h后,分别将涂覆涂层的10#钢和LY12铝合金的样品取出,使用去离子水对样品表面进行清洗并干燥,利用TESCAN MIRAS型场发射扫描电镜(FESEM),对浸泡前后试样表面的微观形貌进行表征。

2 结果与讨论

2.1 电化学失效历程

2.1.1 开路电位测试

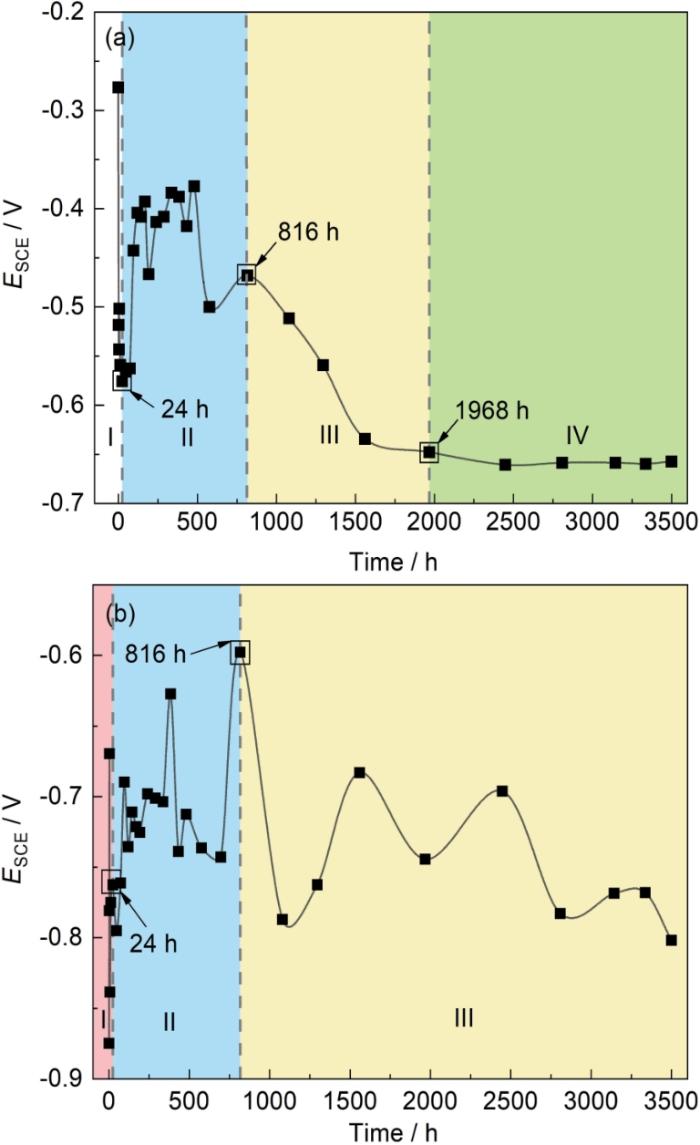

在3500 h长期浸泡过程中,涂覆环氧涂层的10#钢和LY12铝合金的开路电位变化如图2所示。对比图2a和b可以看出,根据两者的开路电位变化趋势,其腐蚀过程分别可分为4个阶段和3个阶段。对涂覆环氧涂层的10#钢来说(图2a),第1阶段0~24 h,开路电位表现为迅速降低,电位由0 h的-0.28 V迅速下降至-0.58 V,电位下降了300 mV;第2阶段24~816 h,电位持续在-0.56~-0.37 V之间波动,整体表现为上升的趋势;第3阶段816~1968 h,从-0.47 V快速降至-0.67 V,电位下降了200 mV;第4阶段1968~3500 h,电位相对稳定,保持在-0.66 V左右。对涂覆环氧涂层的LY12铝合金而言(图2b),第1阶段0~24 h,电位由0 h的-0.87 V迅速升至4 h的-0.67 V,再降到24 h的-0.76 V;第2阶段24~816 h,电位在-0.79~-0.60 V之间波动,整体表现为上升的趋势;第3阶段816~3500 h,电位由-0.60 V下降到-0.80 V,降低了200 mV。综合对比可知,涂覆环氧涂层的10#钢和LY12铝合金在长期浸泡过程中开路电位的变化趋势有较大区别,涂覆环氧涂层的10#钢在816~1968 h内表现为快速下降,而LY12铝合金在816~3500 h内则是处于一个缓慢下降的过程。

图2

图2

涂覆环氧涂层的10#钢和LY12铝合金开路电位随浸泡时间的变化

Fig.2

OCP curve of epoxy-coated 10# steel (a) and LY12 Al-alloy (b) with immersion time

2.1.2 电化学阻抗谱测试

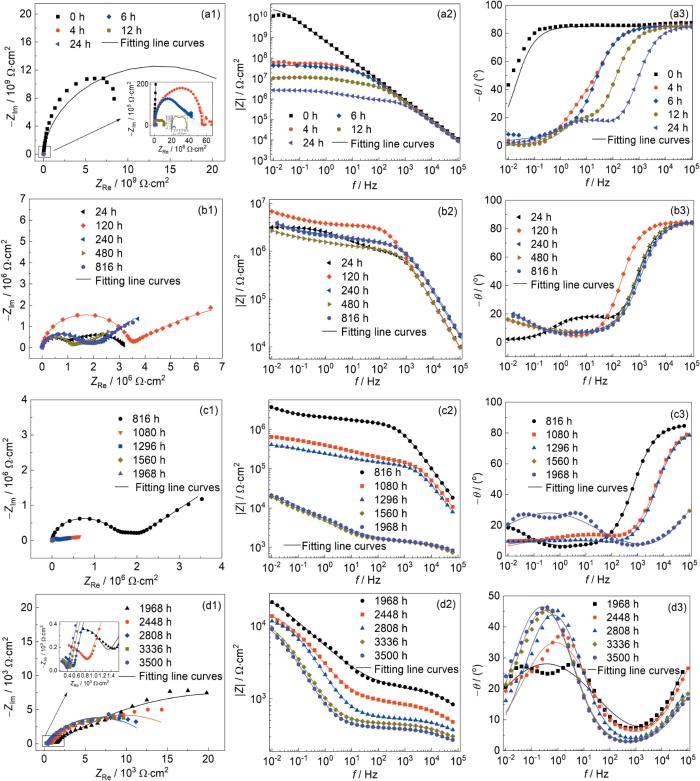

图3

图3

涂覆涂层的10#钢4个阶段的Nyquist图和Bode图

Fig.3

Nyquist (a1-d1), modules (a2-d2) and phase angle (a3-d3) of the four stages of coated 10# steel surface: stage I (0-24 h), stage II (24-816 h), stage III (816-1968 h), stage IV (1968-3500 h)

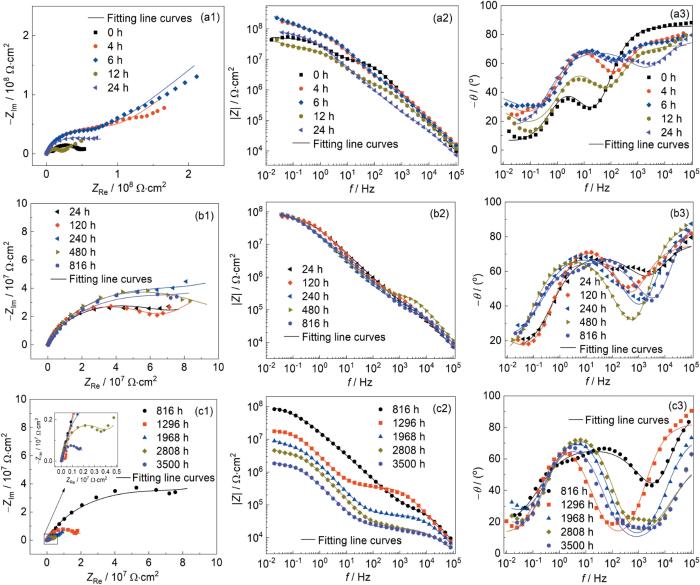

图4

图4

涂覆涂层的LY12铝合金3个阶段的Nyquist图和Bode图

Fig.4

Nyquist (a1-c1), modules (a2-c2) and phase angle (a3-c3) of the three stages of coated LY12 Al-alloy surface: stage I (0-24 h), stage II (24-816 h), stage III (816-3500 h)

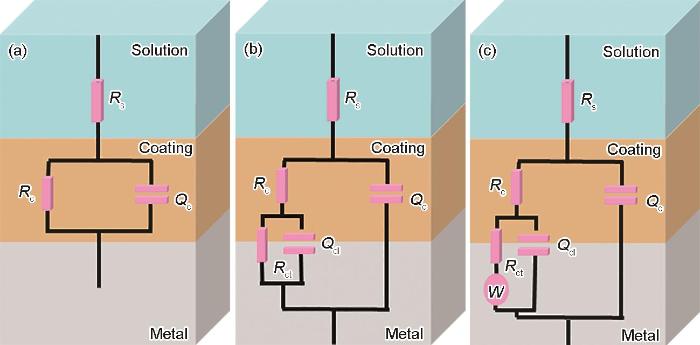

图5

图5

用于拟合涂覆涂层的10#钢和LY12铝合金阻抗谱数据的等效电路模型

Fig.5

Equivalent circuit model for fitting impedance spectrum data of coated 10# steel and LY12 Al-alloy: (a) R(QR), (b) R(Q(R(QR))), (c) R(Q(R(Q(RW))))

对于涂覆涂层的10#钢,其失效历程的第1阶段为0~24 h (图3a1~a3),在浸泡初期(0 h),Nyquist图呈现单一容抗弧,Bode图中阻抗模值与频率的斜率约为-1,且相位角在很宽的范围内接近85°,说明此时的涂层相当于一个电阻值很大,电容值很小的隔绝层,此时阻抗谱可用图5a等效电路模型来拟合。在涂层浸泡2~6 h期间,Nyquist图中出现第二个容抗弧,Bode图中阻抗模值开始快速下降,中低频相位角快速降低。随着浸泡时间的延长6~24 h,Nyquist图中第二个容抗弧的半径逐渐变大,说明在此时间段,电解质溶液渗透到达涂层/基底金属的界面,并在界面区形成腐蚀反应微电池。因此,2~24 h的阻抗谱数据可用图5b的等效电路模型来拟合。第2阶段为24~816 h (图3b1~b3),浸泡120 h后,容抗弧半径及阻抗模值随着浸泡时间的延长有所增大,随后在浸泡240 h后,Nyquist图中开始出现扩散特征。因此,24~120 h和240~816 h的阻抗谱数据分别用图5b和c的等效电路模型来拟合;第3阶段为816~1968 h (图3c1~c3),容抗弧半径及阻抗模值随着浸泡时间的延长均逐渐减小,在浸泡1080 h后,Nyquist图中的扩散特征消失,可用图5b等效电路模型来拟合;第4阶段为1968~3500 h (图3d1~d3),容抗弧半径及阻抗模值随着浸泡时间的延长均逐渐减小,同时相位角的峰值向低频区移动,阻抗模值达到105 Ω·cm2以下,涂层的|Z|0.01 Hz低于106 Ω·cm2对基体的保护性较差[22],说明此时涂层已经失去保护作用,用图5b等效电路模型来拟合。

对于涂覆涂层的LY12铝合金,其失效历程的第1阶段为0~24 h。容抗弧半径随着浸泡时间的延长而先增大后减小再增大(图4a1),阻抗模值在108 Ω·cm2左右上下波动(图4a2),相位角的峰值向高频区移动(图4a3),说明电解质溶液开始迅速进入涂层;第2阶段24~816 h,容抗弧半径和阻抗模值随着浸泡时间的延长而先增大后减小再增大,呈现一定程度的波动(图4b1和4b2);第3阶段816~3500 h,容抗弧半径随着浸泡时间的延长均逐渐减小,阻抗模值仍维持在106 Ω·cm2以上(图4c1和4c2)。从Bode图中低频区观察到相位角接近于45°,即为扩散引起的特征,因此0~3500 h的阻抗谱可用图5c等效电路模型来拟合。

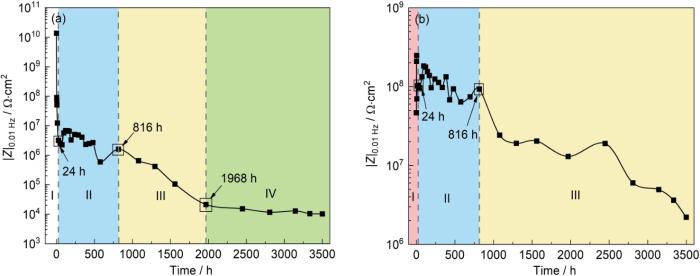

10#钢和LY12铝合金表面涂覆环氧涂层后电化学阻抗谱低频阻抗模值随时间的变化如图6所示。根据开路电位变化的时间节点,同样可将低频阻抗模的变化历程分为4个阶段。涂覆环氧涂层的10#钢的4个阶段如图6a所示,第1阶段为0~24 h,低频阻抗模值由初始的1.35 × 1010 Ω·cm2迅速降至3.16 × 106 Ω·cm2,下降了约4个数量级;第2阶段为24~816 h,低频阻抗模值出现波动,整体维持在106 Ω·cm2;第3阶段为816~1968 h,低频阻抗模值由816 h的1.60 × 106 Ω·cm2快速降至1968 h的2.12 × 104 Ω·cm2,下降了约2个数量级;第4阶段为1968~3500 h,低频阻抗模值保持在104 Ω·cm2左右。涂覆环氧涂层的LY12铝合金的3个阶段如图6b所示,第1阶段为0~24 h,低频阻抗模值由初始的4.65 × 107 Ω·cm2升至2.48 × 108 Ω·cm2,又降到24 h的1.04 × 108 Ω·cm2;第2阶段为24~816 h,低频阻抗模值出现一定程度的波动,整体维持在108 Ω·cm2左右;第3阶段为816~3500 h,低频阻抗模值缓慢下降阶段,由816 h的9.32 × 107 Ω·cm2降至3500 h的2.21 × 106 Ω·cm2。

图6

图6

涂覆涂层的两种金属低频阻抗模值|Z|0.01 Hz随浸泡时间的变化

Fig.6

|Z|0.01 Hz curve of coated 10# steel (a) and LY12 Al-alloy (b) with immersion time

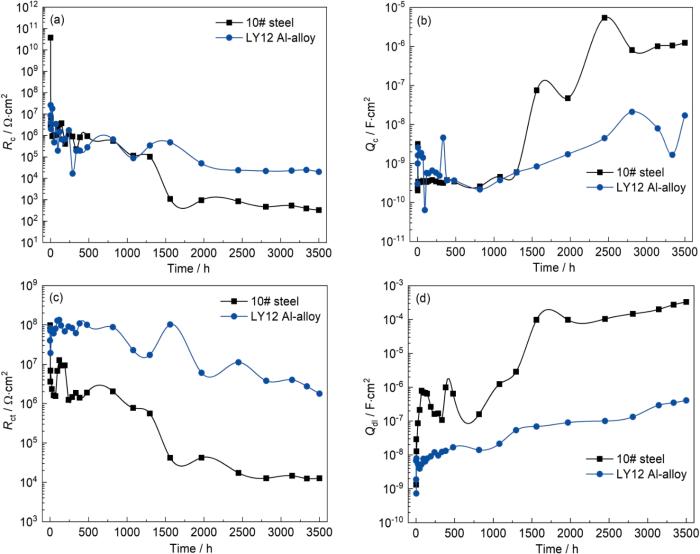

2.1.3 电化学参数的定量分析

涂覆涂层的10#钢和LY12铝合金电化学参数的拟合对比结果如图7a~d所示。表1和2分别展示了涂覆环氧涂层的10#钢和LY12铝合金电化学阻抗谱各电化学的拟合结果。一般来说,涂层电阻Rc值越大,说明涂层抗腐蚀介质渗透能力越强,即涂层的屏蔽性能和防腐性能越好[23]。涂层电容Qc是表征涂层屏蔽性能的重要参数[24]。通常,Qc值越大,说明电解质溶液向涂层内部扩散量越大,即涂层孔隙率越大,其屏蔽性能越差。从图7a和b可以看出,在同一时间段与低频阻抗模值的变化趋势一致,在浸泡初期(0~24 h),涂覆涂层的10#钢的Rc值均快速下降且Qc值上升,而LY12铝合金的Rc和Qc值呈现先上升后下降的趋势,说明电解质溶液开始向涂层内部进行扩散;在浸泡中期(24~1296 h),涂覆涂层的两种基体的Rc值均在106 Ω·cm2上下波动,Qc值处于稳定状态;而在浸泡后期(1296~3500 h),涂覆涂层的两种基体的Rc值均下降且Qc值上升,这种现象可能是因为随电解质的不断渗入,导致涂层中孔隙、缺陷增多,涂层逐渐失去对基体保护作用。此时,1296 h是一个重要的分界时间点,在浸泡1296 h后,涂覆涂层的10#钢的Rc值由105 Ω·cm2下降到102 Ω·cm2左右,下降了3个数量级,Qc值由10-10 F·cm2升高到10-6 F·cm2左右;而LY12铝合金Rc值保持在105 Ω·cm2左右,Qc值由10-10 F·cm2升高到10-8 F·cm2左右。

图7

图7

涂覆涂层的两种金属电化学拟合参数随时间的变化

Fig.7

Variation of electrochemical parameters for coated 10# steel and LY12 Al-alloy with immersion time: (a) Rc, (b) Qc, (c) Rct, (d) Qdl

表1 10#钢表面涂覆涂层后在3.5%Nacl溶液中得的电化学拟合参数

Table 1

| Time / h | Rs / Ω·cm2 | Qc / F·cm-2 | n1 | Rc / Ω·cm2 | Qdl / F·cm-2 | n2 | Rct / Ω·cm2 | W / Ω·cm2 | σ2 |

|---|---|---|---|---|---|---|---|---|---|

| 0 | 2.96 × 10-4 | 2.34 × 10-10 | 0.948 | 3.76 × 1010 | - | - | - | - | 9.328 × 10-3 |

| 2 | 1.40 × 10-2 | 2.03 × 10-10 | 0.966 | 2.79 × 106 | 1.33 × 10-9 | 0.463 | 9.80 × 107 | - | 9.612 × 10-4 |

| 4 | 2.89 × 10-4 | 3.16 × 10-9 | 0.948 | 2.50 × 106 | 2.92 × 10-8 | 0.715 | 3.62 × 106 | - | 1.237 × 10-3 |

| 6 | 1.02 × 10-3 | 3.42 × 10-10 | 0.940 | 6.44 × 106 | 1.28 × 10-8 | 0.783 | 6.88 × 106 | - | 9.641 × 10-4 |

| 12 | 1.02 × 10-3 | 3.42 × 10-10 | 0.940 | 6.44 × 106 | 1.28 × 10-8 | 0.783 | 6.88 × 106 | - | 4.831 × 10-4 |

| 24 | 37.1 | 3.28 × 10-10 | 0.946 | 9.43 × 105 | 8.66 × 10-8 | 0.586 | 2.34 × 106 | - | 1.619 × 10-4 |

| 48 | 128 | 3.35 × 10-10 | 0.947 | 1.02 × 106 | 2.14 × 10-7 | 0.487 | 1.62 × 106 | - | 2.537 × 10-4 |

| 72 | 49.2 | 3.53 × 10-10 | 0.944 | 1.08 × 106 | 7.88 × 10-7 | 0.412 | 1.55 × 106 | - | 1.001 × 10-4 |

| 96 | 40.7 | 3.50 × 10-10 | 0.944 | 2.60 × 106 | 6.98 × 10-7 | 0.480 | 6.76 × 106 | - | 5.418 × 10-5 |

| 120 | 109 | 3.35 × 10-10 | 0.947 | 3.32 × 106 | 6.80 × 10-7 | 0.436 | 1.26 × 107 | - | 6.914 × 10-5 |

| 144 | 68.6 | 3.56 × 10-10 | 0.943 | 3.74 × 106 | 6.48 × 10-7 | 0.388 | 9.29 × 106 | - | 3.642 × 10-5 |

| 192 | 684 | 3.76 × 10-10 | 0.942 | 4.10 × 105 | 2.64 × 10-7 | 0.085 | 9.36 × 106 | - | 8.478 × 10-4 |

| 240 | 7.42 × 10-3 | 3.47 × 10-10 | 0.936 | 1.20 × 106 | 1.63 × 10-7 | 0.372 | 1.25 × 106 | 1.75 × 10-6 | 1.923 × 10-4 |

| 288 | 1.00 × 10-2 | 3.24 × 10-10 | 0.941 | 9.01 × 105 | 1.68 × 10-7 | 0.305 | 1.47 × 106 | 1.69 × 10-6 | 2.082 × 10-4 |

| 336 | 3.35 × 10-3 | 3.16 × 10-10 | 0.944 | 2.28 × 105 | 1.08 × 10-7 | 0.213 | 1.87 × 106 | 1.99 × 10-6 | 1.623 × 10-4 |

| 384 | 1.00 × 10-2 | 3.75 × 10-10 | 0.939 | 8.34 × 105 | 9.90 × 10-7 | 0.300 | 1.41 × 106 | 1.18 × 10-6 | 2.102 × 10-5 |

| 480 | 30.1 | 3.45 × 10-10 | 0.943 | 9.43 × 105 | 6.46 × 10-7 | 0.301 | 1.90 × 106 | 1.96 × 10-6 | 3.349 × 10-5 |

| 816 | 4.27 × 10-5 | 2.58 × 10-10 | 0.952 | 5.61 × 105 | 1.59 × 10-7 | 0.199 | 2.04 × 106 | 1.49 × 10-6 | 1.492 × 10-4 |

| 1080 | 76.9 | 4.53 × 10-10 | 0.933 | 1.13 × 105 | 1.24 × 10-6 | 0.303 | 7.79 × 105 | - | 4.257 × 10-4 |

| 1296 | 16.1 | 5.98 × 10-10 | 0.918 | 1.02 × 105 | 2.88 × 10-6 | 0.265 | 5.61 × 105 | - | 1.950 × 10-4 |

| 1560 | 159 | 7.49 × 10-8 | 0.721 | 1.10 × 103 | 9.78 × 10-5 | 0.431 | 4.20 × 104 | - | 3.122 × 10-3 |

| 1968 | 294 | 4.70 × 10-8 | 0.784 | 9.51 × 102 | 9.79 × 10-5 | 0.430 | 4.24 × 104 | - | 3.152 × 10-3 |

| 2448 | 71.5 | 4.60 × 10-7 | 0.610 | 7.77 × 102 | 1.04 × 10-4 | 0.577 | 7.37 × 106 | - | 3.015 × 10-3 |

| 2808 | 60.2 | 8.07 × 10-7 | 0.582 | 4.73 × 102 | 1.47 × 10-4 | 0.693 | 1.27 × 104 | - | 1.025 × 10-3 |

| 3144 | 35.6 | 1.01 × 10-6 | 0.555 | 5.36 × 102 | 2.00 × 10-4 | 0.707 | 1.47 × 104 | - | 6.570 × 10-4 |

| 3336 | 61.9 | 1.06 × 10-6 | 0.572 | 3.91 × 102 | 2.74 × 10-4 | 0.696 | 1.25 × 104 | - | 9.363 × 10-4 |

| 3500 | 66.8 | 1.23 × 10-6 | 0.570 | 3.27 × 102 | 3.30 × 10-4 | 0.698 | 1.27 × 104 | - | 9.130 × 10-4 |

表2 LY12铝合金表面涂覆涂层后在3.5%Nacl溶液中得的电化学拟合参数

Table 2

| Time / h | Rs / Ω·cm2 | Qc / F·cm-2 | n1 | Rc / Ω·cm2 | Qdl / F·cm-2 | n2 | Rct / Ω·cm2 | W / Ω·cm2 | σ2 |

|---|---|---|---|---|---|---|---|---|---|

| 0 | 1.00 × 102 | 3.01 × 10-10 | 0.954 | 8.63 × 106 | 6.82 × 10-9 | 0.813 | 4.00 × 107 | 5.12 × 10-7 | 2.87 × 10-3 |

| 2 | 1.00 × 10-2 | 1.00 × 10-9 | 0.871 | 2.64 × 107 | 1.88 × 10-9 | 0.875 | 8.28 × 107 | 2.50 × 10-8 | 1.27 × 10-3 |

| 4 | 1.00 × 103 | 1.61 × 10-9 | 0.843 | 4.13 × 106 | 7.30 × 10-10 | 0.935 | 7.10 × 107 | 1.92 × 10-8 | 8.37 × 10-4 |

| 6 | 1.00 × 102 | 2.55 × 10-9 | 0.808 | 2.01 × 106 | 7.94 × 10-9 | 0.825 | 1.93 × 107 | 1.56 × 10-7 | 7.44 × 10-3 |

| 12 | 1.00 × 10-2 | 3.43 × 10-9 | 0.787 | 3.25 × 106 | 2.34 × 10-9 | 0.900 | 5.82 × 106 | 7.80 × 10-8 | 3.23 × 10-3 |

| 24 | 6.68 × 10-2 | 1.62 × 10-9 | 0.849 | 1.82 × 107 | 5.44 × 10-9 | 0.750 | 7.17 × 107 | 1.02 × 10-7 | 4.44 × 10-3 |

| 48 | 3.31 × 104 | 1.85 × 10-9 | 0.837 | 4.82 × 105 | 3.95 × 10-9 | 0.867 | 6.10 × 107 | 9.43 × 10-8 | 2.72 × 10-3 |

| 72 | 1.00 × 10-2 | 1.41 × 10-9 | 0.859 | 3.48 × 106 | 5.27 × 10-9 | 0.810 | 8.01 × 107 | 5.70 × 10-8 | 3.81 × 10-3 |

| 96 | 1.00 × 10-2 | 6.38 × 10-11 | 0.919 | 1.97 × 105 | 7.70 × 10-9 | 0.764 | 1.28 × 108 | 5.10 × 10-8 | 2.65 × 10-3 |

| 120 | 1.00 × 102 | 5.71 × 10-10 | 0.927 | 1.51 × 106 | 6.42 × 10-9 | 0.808 | 1.34 × 108 | 5.94 × 10-8 | 8.24 × 10-4 |

| 168 | 1.00 × 103 | 5.59 × 10-10 | 0.932 | 6.67 × 105 | 7.84 × 10-9 | 0.786 | 9.65 × 107 | 6.85 × 10-8 | 2.77 × 10-3 |

| 192 | 3.47 × 10-2 | 6.58 × 10-10 | 0.921 | 6.92 × 105 | 9.09 × 10-9 | 0.825 | 6.83 × 107 | 1.01 × 10-5 | 1.96 × 10-3 |

| 240 | 1.00 × 10-2 | 5.82 × 10-10 | 0.929 | 1.78 × 106 | 1.20 × 10-8 | 0.773 | 9.06 × 107 | 7.26 × 10-8 | 3.45 × 10-3 |

| 288 | 1.00 × 10-2 | 4.86 × 10-10 | 0.943 | 1.68 × 104 | 9.68 × 10-9 | 0.849 | 8.30 × 107 | 3.92 × 10-8 | 1.14 × 10-2 |

| 336 | 1.00 × 10-2 | 4.57 × 10-9 | 0.949 | 1.95 × 105 | 1.24 × 10-8 | 0.804 | 6.17 × 107 | 7.65 × 10-8 | 7.50 × 10-4 |

| 384 | 1.00 × 103 | 3.70 × 10-10 | 0.964 | 1.97 × 105 | 1.32 × 10-8 | 0.774 | 1.09 × 108 | 6.77 × 10-8 | 4.46 × 10-4 |

| 432 | 1.00 × 10-2 | 3.36 × 10-10 | 0.970 | 2.02 × 107 | 2.79 × 10-8 | 0.720 | 7.56 × 107 | 2.27 × 10-7 | 2.33 × 10-3 |

| 480 | 1.00 × 103 | 3.66 × 10-10 | 0.962 | 2.81 × 105 | 1.68 × 10-8 | 0.776 | 1.00 × 108 | 2.61 × 10-7 | 6.33 × 10-4 |

| 576 | 1.00 × 10-2 | 4.06 × 10-8 | 0.956 | 1.57 × 105 | 1.71 × 10-8 | 0.770 | 5.11 × 107 | 1.56 × 10-7 | 1.51 × 10-3 |

| 696 | 1.27 × 10-2 | 3.48 × 10-10 | 0.967 | 1.04 × 105 | 1.50 × 10-8 | 0.773 | 5.91 × 107 | 1.30 × 10-6 | 1.60 × 10-3 |

| 816 | 1.00 × 10-2 | 2.16 × 10-10 | 1.000 | 6.62 × 105 | 1.40 × 10-8 | 0.737 | 8.80 × 107 | 9.73 × 10-8 | 2.68 × 10-3 |

| 1080 | 1.00 × 10-2 | 3.73 × 10-10 | 0.960 | 8.76 × 104 | 2.15 × 10-8 | 0.816 | 2.28 × 107 | 8.00 × 10-8 | 1.22 × 10-3 |

| 1296 | 1.00 × 10-2 | 5.87 × 10-10 | 0.921 | 3.42 × 105 | 5.38 × 10-8 | 0.859 | 1.72 × 107 | 8.74 × 10-9 | 5.80 × 10-3 |

| 1560 | 1.00 × 10-2 | 8.39 × 10-10 | 0.896 | 4.80 × 105 | 6.94 × 10-8 | 0.895 | 1.02 × 108 | 3.31 × 10-7 | 5.05 × 10-3 |

| 1968 | 1.00 × 103 | 1.72 × 10-9 | 0.848 | 5.02 × 104 | 9.05 × 10-8 | 0.877 | 6.07 × 106 | 5.18 × 10-7 | 1.82 × 10-3 |

| 2448 | 1.00 × 103 | 4.46 × 10-9 | 0.782 | 2.40 × 104 | 1.01 × 10-7 | 0.850 | 1.12 × 107 | 3.12 × 10-7 | 6.10 × 10-3 |

| 2808 | 1.00 × 103 | 2.10 × 10-8 | 0.675 | 2.21 × 104 | 1.34 × 10-7 | 0.889 | 3.80 × 106 | 1.66 × 10-6 | 8.04 × 10-3 |

| 3144 | 1.00 × 103 | 7.92 × 10-9 | 0.745 | 2.31 × 104 | 2.94 × 10-7 | 0.881 | 4.00 × 106 | 2.42 × 10-6 | 8.75 × 10-3 |

| 3336 | 1.00 × 10-2 | 1.66 × 10-9 | 0.692 | 2.46 × 104 | 3.49 × 10-7 | 0.864 | 2.74 × 106 | 3.05 × 10-6 | 9.65 × 10-3 |

| 3500 | 1.00 × 10-2 | 1.70 × 10-8 | 0.693 | 2.01 × 104 | 4.08 × 10-7 | 0.845 | 1.79 × 106 | 7.18 × 10-8 | 9.28 × 10-3 |

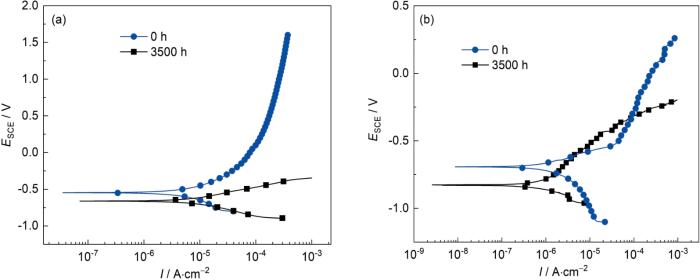

2.1.4 动电位极化曲线测试

图8

图8

涂覆涂层的10#钢和LY12铝合金浸泡3500 h前后的动电位极化曲线

Fig.8

Potentiodynamic polarization curves of coated 10# steel (a) and LY12 Al-alloy (b) before and after 3500 h immersion

2.2 附着力测试

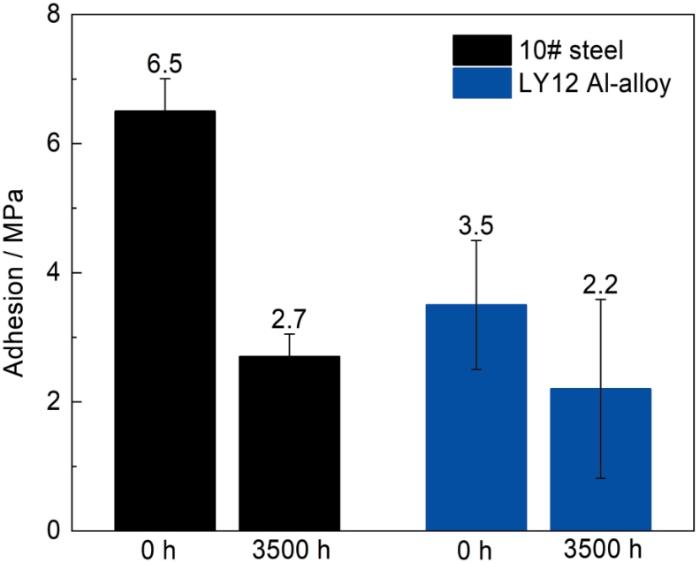

涂覆涂层的两种金属浸泡3500 h前后的附着力测试结果如图9所示。可以看出,10#钢在浸泡3500 h前后与改性环氧涂层的附着力均大于LY12铝合金。浸泡前涂覆涂层的10#钢附着力达到6.5 MPa,而涂覆涂层的LY12铝合金附着力只有3.5 MPa,在涂层厚度和施工工艺一致的情况下,10#钢初始附着力约是LY12铝合金的2倍,浸泡3500 h后,涂覆涂层的10#钢附着力将至2.7 MPa,仍高于LY12铝合金的2.2 MPa。

图9

图9

10#钢和LY12铝合金浸泡3500 h前后附着力的测试结果

Fig.9

Adhesion test results of coated 10# steel and LY12 Al-alloy before and after 3500 h immersion

2.3 水接触角测试

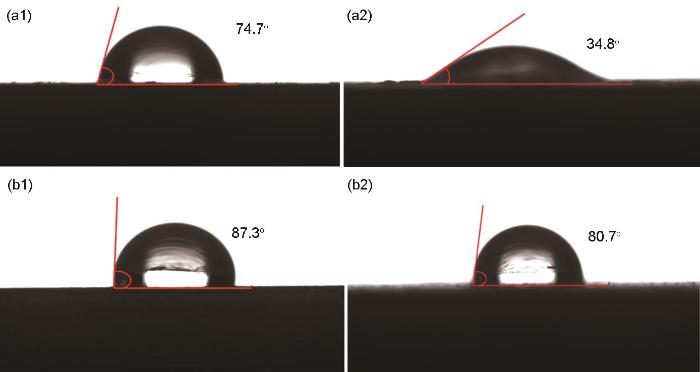

图10分别展示了的涂覆环氧涂层的10#钢和LY12铝合金在3.5%NaC1溶液中浸泡3500 h前后的水接触角。浸泡前,10#钢和LY12铝合金涂覆涂层后与水的接触角分别为74.7°和87.3°。造成以上差异的原因有两种,一是10#钢和LY12合金表面氧化膜的性质不同,铝合金表面的氧化膜往往比碳钢更致密,二是涂层中钢的缓蚀剂和铝的缓蚀剂在两种金属界面结合生成不同的化合物,影响了涂层与金属界面的浸润和键合。经过3500 h浸泡后,涂覆涂层的10#钢与水的接触角显著下降至34.8°,相比之下,LY12铝合金的涂层表面仅有小幅度降低,仍高达80.7°。

图10

图10

涂覆涂层的10#钢和LY12铝合金浸泡3500 h前后与水的接触角

Fig.10

Water contact angle test results of coated 10# steel (a) and LY12 Al-alloy (b) before (a1, b1) and after 3500 h immersion (a2, b2)

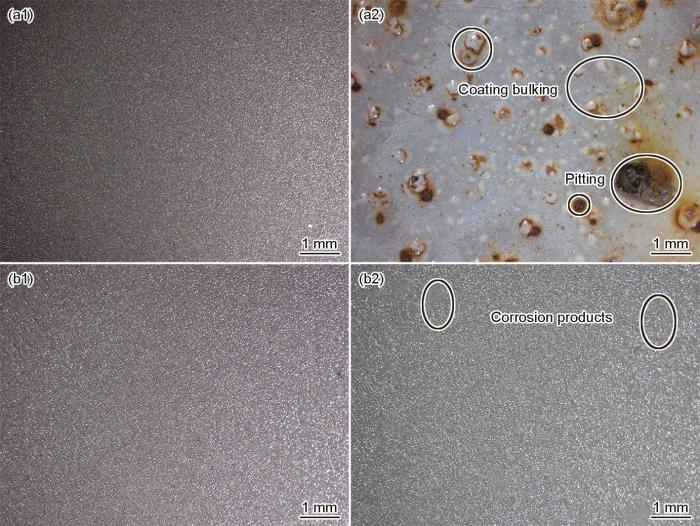

2.4 形貌测试

2.4.1 宏观形貌演变

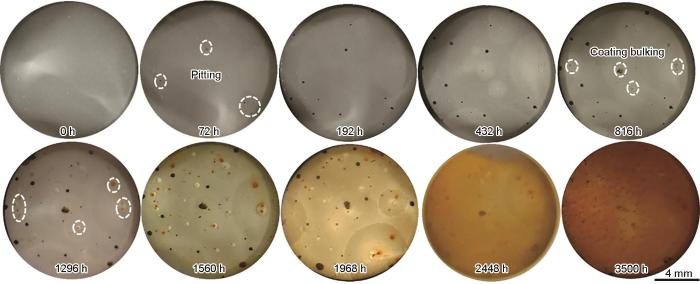

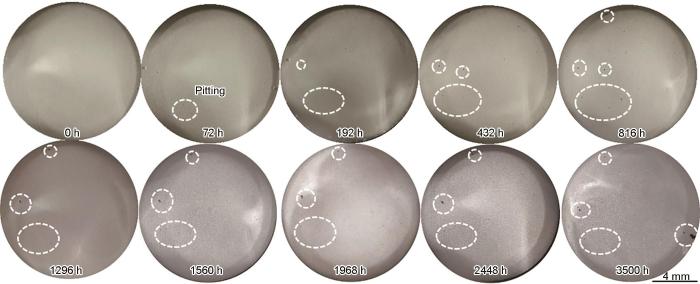

图11和图12分别展示了涂覆涂层的10#钢试样和LY12铝合金试样在3.5%NaCl溶液中浸泡3500 h过程中的宏观形貌演变过程。从图中可以观察到,改性单组分环氧涂层对两种基材的长期保护性能存在显著差异。经过72 h的浸泡后,涂层下10#钢和LY12铝合金表面均出现局部点蚀现象。在浸泡72到816 h期间,10#钢表面的局部点蚀数量不断增多,点蚀尺寸显著增大,相比之下,在同一时间段内,LY12铝合金表面仅出现了少量较小的锈点。从浸泡816到1968 h期间内,10#钢表面的锈蚀面积进一步扩大,并可观察到淡黄色腐蚀产物,表面涂层出现明显鼓泡;而对于LY12铝合金来说,表面仍维持少量的轻微锈点,表面涂层失去原有的光泽。最后,在长达3500 h的浸泡后,10#钢表面的涂层几乎完全被一层厚厚的深黄色腐蚀产物所覆盖,显示出严重的破坏现象;而对于LY12铝合金而言,涂层表面锈点数量增多,涂层完整度保持较好。

图11

图11

涂覆涂层的10#钢浸泡3500 h过程中的宏观形貌演变

Fig.11

Evolution of macroscopic morphologies of coated 10# steel during 3500 h immersion

图12

图12

涂覆涂层的LY12铝合金浸泡3500 h过程中的宏观形貌演变

Fig.12

Evolution of macroscopic morphologies of coated LY12 Al-alloy during 3500 h immersion

图13

图13

涂覆涂层的10#钢和LY12铝合金浸泡3500 h前后的光学显微形貌

Fig.13

Optical micrographs of coated 10# steel (a) and LY12 Al-alloy (b) before (a1, b1) and after 3500 h immersion (a2, b2)

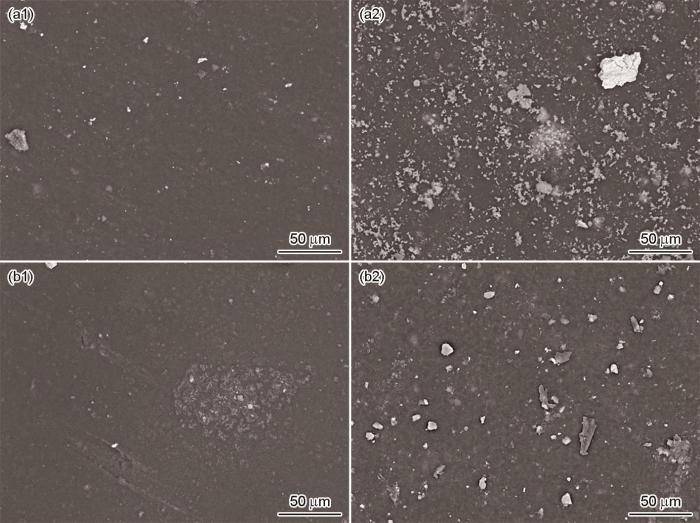

2.4.2 微观形貌表征

图14

图14

涂覆环氧涂层的10#钢和LY12铝合金浸泡3500 h前后的微观形貌

Fig.14

Microscopic morphologies of epoxy-coated 10# steel (a) and LY12 Al-alloy (b) before (a1, b1) and after immersion for 3500 h (a2, b2)

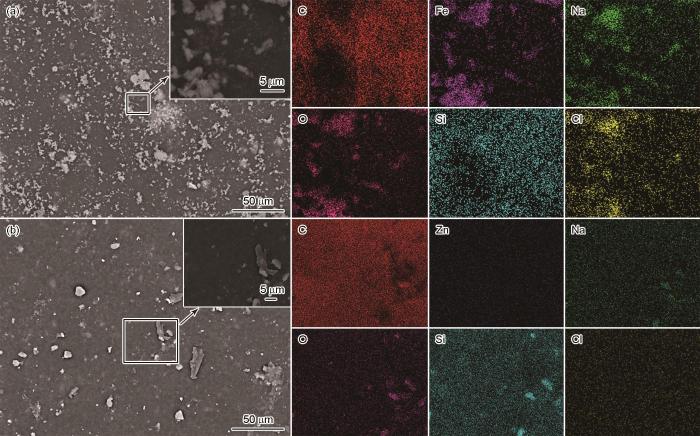

图15

图15

涂覆环氧涂层的10#钢和LY12铝合金浸泡3500 h后的元素分布

Fig.15

Elemental distribution of epoxy-coated 10# steel (a) and LY12 Al-alloy (b) after immersion for 3500 h

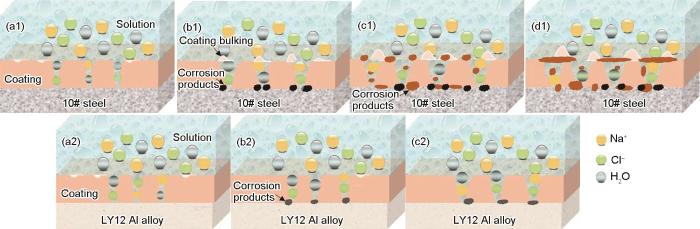

2.5 作用机理

综合以上3500 h长期浸泡过程中的电化学测试、附着力测试、接触角测试及形貌演变,单组分氟碳改性环氧涂层在10#钢和LY12铝合金两种金属基体上表现出明显不同的附着状态和长期保护性能。具体来说,由于LY12铝合金表面钝化膜与10#钢表面氧化膜性质完全不同,铝合金表面氧化膜化学稳定性高,液体难以浸润,导致涂层在铝合金表面具有较高的接触角,同时高的稳定性导致涂层中的有机官能团与铝合金基体的化学反应活性较低,导致改性环氧涂层在LY12铝合金表面具有低的附着力。与之形成对比的是,10#钢表面氧化膜保护性较差,高的表面活性代表了良好的浸润性和反应能力,导致涂层在碳钢表面具有低的接触角和高的附着力,由此引发涂层在长期服役过程中表现出不同的失效历程。

对于碳钢基体,涂层失效历程可分为4个阶段:涂层快速吸水、涂层/金属界面腐蚀、涂层破坏以及完全失效阶段(图16a1~d1)。在第1阶段0~24 h内,涂层快速吸水(图16a1),导致腐蚀介质迅速渗透至涂层/金属界面,金属的阳极溶解导致开路电位迅速降低(图2a),低频阻抗模值迅速下降4个数量级(图6a);第2阶段24~816 h,随着电解质溶液中的Cl-、Na+和H2O分子通过孔隙到达涂层/金属界面,涂层失效历程受界面电化学反应控制(图16b1),界面电化学反应速率高低不均,导致开路电位和低频阻抗模值出现明显波动(图2a和图6a),此时涂层/金属界面开始出现点蚀现象,并随浸泡时间的增加,局部点蚀的数量增多,尺寸变大(图11),此时涂层还保持完整性和保护性,低频阻抗模值还保持在106 Ω·cm2 (图6a);第3阶段816~1968 h,涂层遭受破坏(图16c1)。此时,涂层/金属界面产生大量淡黄色腐蚀产物,涂层出现明显鼓泡(图11),使更多的电解液接触到金属表面,并通过孔隙不断扩散到涂层表面,金属基体遭受进一步的腐蚀破坏,导致开路电位进一步降低(图2a),低频阻抗模值由816 h的1.60 × 106 Ω·cm2迅速下降至1968 h的2.12 × 104 Ω·cm2 (图6a),大大降低了对碳钢基体的保护;最后,在浸泡1968 h后开始进入涂层完全失效阶段(图16d1),大量腐蚀产物堆积到涂层表面(图11),腐蚀速率保持相对稳定,开路电位维持在-0.66 V左右(图2a),阻抗模值持续在104 Ω·cm2左右(图6a),涂层/金属界面严重腐蚀,腐蚀产物的堆积导致涂层的附着力及与水的接触角大幅度降低(图9和图10)。

图16

图16

涂覆环氧涂层的10#钢和LY12铝合金的失效过程

Fig.16

Failure process of 10# steel and LY12 Al-alloy with epoxy coating: (a1-d1) rapid water absorption, slow corrosion, accelerated corrosion, complete failure; (a2-c2) rapid water absorption, stable corrosion, slow corrosion

对于铝合金基体,涂层的失效过程同样分为3个阶段:涂层快速吸水、涂层/金属界面腐蚀、界面腐蚀扩展阶段(图16a2~d2)。第1阶段0~24 h,涂层处于快速吸水阶段(图16a2),铝合金基体发生阳极溶解,体系开路电位和低频阻抗模值均先上升后下降(图2b,6b);第2阶段24~816 h,电解质中的Cl-、Na+和H2O分子不断渗入到达涂层/金属界面,涂层失效历程受界面电化学反应控制(图16b2),界面电化学反应高低不均,导致开路电位和低频阻抗模值出现明显波动(图2b和图6b)。铝合金表面仅能观察到少量较小的锈点(图12),涂层完整性良好,低频阻抗模值持续在108 Ω·cm2左右(图6b);第3阶段816~3500 h,涂层/金属界面的腐蚀不断扩展(图16c2),导致涂层的开路电位缓慢下降(图2b),低频阻抗模值降至106 Ω·cm2的数量级(图6b);对LY12铝合金而言,涂层/金属界面的腐蚀程度较低,导致涂层的附着力虽有降低,但降低幅度明显低于10#钢。综合对比可知,碳钢基体上改性环氧涂层的失效历程分为4个阶段,铝合金基体上改性环氧涂层的失效则分为3个阶段,前2个阶段的物理意义相同,造成两者差别的关键在于第2阶段涂层/金属界面的腐蚀,铝合金较高的水接触角以及铝合金本身钝化膜的性质,使得界面电化学反应速率远低于碳钢,大大延缓了界面腐蚀产物对涂层的破坏。

3 结论

通过开路电位、阻抗谱测试、动电位极化曲线等电化学测试,结合水接触角测试、附着力测试及涂层形貌表征等手段,综合对比研究了单组分氟碳改性环氧涂层对10#钢与LY12铝合金3500 h的长期防腐性能,结果表明:

(1) 在相同的涂层厚度条件下,改性环氧涂层对LY12铝合金的长期防腐性能优于10#钢。

(2) 改性环氧涂层在碳钢上的失效分为4个阶段,而在铝合金上的失效则分为3个阶段,且失效历程明显不同。对于10#钢,涂层失效经历了涂层快速吸水、涂层/金属界面腐蚀、涂层破坏以及完全失效阶段4个阶段。对于LY12铝合金试样,涂层的失效过程包括涂层快速吸水、涂层/金属界面腐蚀、界面腐蚀扩展3个阶段,涂层/金属界面的腐蚀是决定涂层是否快速失效的关键。

(3) 金属基体表面性质的不同导致改性环氧涂层在两种金属基体上具有不同的成膜状态,铝合金上低的涂层附着力,高的水接触角以及碳钢基体上高的涂层附着力,低的水接触角是造成涂层具有不同失效历程的主要原因。

参考文献

Corrosion data of carbon steel, low alloy steel in the marine environment in our country

[J].

碳钢、低合金钢材料在我国海洋环境中的腐蚀数据

[J].

'The study of the ocean steel structure thing' carries material application

[J].

“海洋钢结构物”载体材料应用的探讨

[J].

Application of aluminum alloy materials in ships and offshore engineering equipment

[J].

铝合金材料在船舶与海洋工程装备中的应用

[J].

Aluminum alloys in marine construction: Characteristics, application, and problems from a fabrication viewpoint

[J].

Summary of the corrosion status and protection measures of marine steel structure in China

[J].

我国海洋钢结构腐蚀现状及防护对策概述

[J].

Corrosion resistances of metallic materials in environments containing chloride ions: A review

[J].

Visually monitoring of wear damage and interfacial corrosion in lubricant coating enabled by MXene@Rhodamine B fluorophores

[J].

Degradation behavior of an epoxy corrosion-resistant coating in NaCl solution

[J].

一种环氧耐蚀涂层在NaCl溶液中的劣化行为研究

[J].

Corrosion characteristics of carbon steel in simulated marine atmospheres

[J].

基于海洋大气环境因素影响下的碳钢腐蚀特征研究

[J].

Preparation and characterization of graphene oxide/polyasniline/polyd- opamine nanocomposites towards long-term anticorrosive performance of epoxy coatings

[J].

Electrochemical study of polymer and ceramic-based nanocomposite coatings for corrosion protection of cast iron pipeline

[J].

Research progress of marine anti-corrosion and wear-resistant coating

[J].

Histamine-modified epoxy resin and its effect on properties of organic coatings

[J].

组胺改性环氧树脂及其对有机涂层性能的影响

[J].

Low temperature wear and corrosion resistance of epoxy based polar marine ice breaking coatings

[J].

新型环氧基极地船舶用破冰涂料低温耐磨耐蚀性能研究

[J].

Anticorrosion performance of epoxy coating modified with nanocontainers

[J].

纳米容器改性环氧涂层对Q235碳钢的防腐蚀性能

[J].

Synthesis and characterization of eco-friendly epoxy resins and novel fillers for enhanced corrosion protection of mild steel

[J].

Intelligent marine waterborne epoxy coating based on functionalized multiscale nanocomposite: mechanical enhancement, self-reporting, and active/passive anti-corrosion

[J].

Preparation and protective properties of superhydrophobic modified basalt/epoxy coatings

[J].

超疏水改性玄武岩/环氧涂层的制备及防护性能研究

[J].

Evaluation of the corrosion protection performance of epoxy-coated high manganese steel by SECM and EIS techniques

[J].

Comparison of the failure mechanisms of silicone-epoxy hybrid coatings on type A3 mild steel and 2024 Al-alloy

[J].

Study on the influence of metal substrates on protective performance of the coating by EIS

[J].

Preparation of fluorinated/silanized polyacrylates amphiphilic polymers and their anticorrosion and antifouling performance

[J].

Corrosion resistance of graphene/basalt flake modified waterborne epoxy zinc-rich primer

[J].

Experimental and numerical investigation into the effect of water uptake on the capacitance of an organic coating

[J].

Exploring the bio-inspired corrosion inhibition properties of eco-friendly Limonia acidissima leaves extract for mild steel in acidic media: Computational, electrochemical and spectroscopic insights

[J].

Influence of polyhydroxy hyperdispersant on anti-corrosion property of waterborne epoxy coatings

[J].

多羟基超分散剂对水性环氧涂层防腐性能的影响

[J].

Effect of alternating pressure on electrochemical behavior of solvent-free epoxy coating in simulated ultra-deep sea environment

[J].

交变压力对无溶剂环氧涂层在模拟超深海环境下的电化学行为

[J].