为减缓酸性水汽提腐蚀情况,部分炼油厂采用升级材质的方法,但酸性水汽提装置腐蚀性离子成分复杂。18-8型奥氏体不锈钢耐氢鼓泡、耐氢脆及Cl-腐蚀性较差,对提高管束运行周期效果不明显;升级材质为Ti、哈氏合金C276或合金800等耐蚀性较好的材质效果明显,但材料造价成本过高[7]。部分炼油企业通过改进工艺,如采用新的CTST塔盘提高净化水的水质,可以一定程度延长管线使用寿命。但低负荷运行时,汽提塔内会出现层流和湍流,从而导致气相分布、液相分布发生变化,进而发生液泛或冲塔现象汽提塔内的液位、压力、温度等参数受环境和操作调整的影响较大,塔内物料平衡和气液平衡易被打破,导致汽提塔内不稳定性增加[8],这项研究为炼厂装置长周期运行提供了理论支撑和技术保障,对提升我国原油加工过程的腐蚀防控水平具有一定工程实践价值。国外在酸性水汽提装置同样面临着腐蚀的问题。美国腐蚀工程师协会(NACE)对湿H2S环境下的腐蚀机理进行了深入研究,提出了H2S应力腐蚀开裂(SSC)和氢致开裂(HIC)的评估标准。同时对介质中凝结物造成设备冲蚀也进行了研究[9,10],通过模拟实际工况,分析了沉积物形成的规律及对流体流动过程的影响,以及其对金属表面的腐蚀作用。这些研究系统揭示了高S、高Cl、高N原油加工过程中腐蚀性介质在酸性水汽提装置的富集规律及相态演变特征,阐明了塔顶冷却器在复杂腐蚀环境下的失效机理。

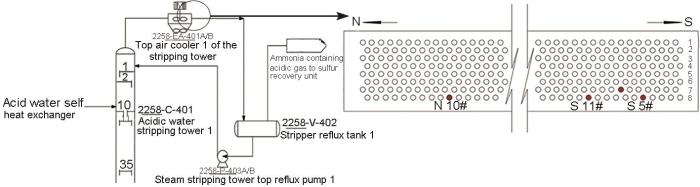

某厂酸性水汽提装置主要处理来自连续重整、加氢裂化、柴油加氢、渣油加氢等排出的酸性水。酸性水经脱轻烃、脱油后升压换热进入汽提塔中部。在塔内,随着温度的升高,污水中的H2S、NH3不断挥发,同时携带一定量的水蒸汽进入塔顶,塔顶酸性气体经空冷器冷凝后进入塔顶回流罐进行气液分离,液相经泵后作为塔顶回流返塔,气相送至硫磺回收单元。某酸性水汽提装置加工加氢装置酸性水,采用单塔全抽出汽提工艺。该工艺是在低压状态下采用单塔处理酸性水,原料酸性水经脱气、除油后加热至100 ℃,进入汽提塔的顶部,塔底用1.0 MPa蒸汽及204 ℃航煤加热汽提,酸性水中的H2S、氨同时被汽提,最终在塔顶得到较高浓度的酸性气。塔顶酸性气经冷凝、分液后,凝液经泵返塔作为回流,含氨酸性气送至硫磺回收单元回收硫磺,塔底得到合格的净化水。

本文针对该企业的污水汽提装置汽提塔塔顶空冷泄漏问题,通过对泄漏管束进行一系列实验室检验和分析并结合介质化验分析数据,查明了该空冷泄漏的主要腐蚀原因和机理,为下一步的维修提供了技术支撑。

1 实验方法

1.1 设备参数及运行条件

该汽提塔顶空冷器为单管程干式空冷(GP9*3-8-258-2.5S-23.4/DR-a),共有8排管束。空冷器管程操作介质为酸性气,操作压力为0.15 MPa,管程入口操作温度为113.4 ℃,出口操作温度为90 ℃。管箱材质为Q235R钢,换热管材质为09Cr2AlMoRe钢,管束规格为

换热器管束材质成分与设计提供的材质基本吻合,符合相关企业标准09Cr2AlMoRe钢的标准要求,见表1。

表1 换热器管束钢材的化学成分 (mass fraction / %)

Table 1

| Item | C | Si | Mn | Cr | Al | Mo | Re | P | S |

|---|---|---|---|---|---|---|---|---|---|

| 09Cr2AlMoRe | 0.06-0.10 | 0.2-0.5 | 0.3-0.6 | 2.0-2.3 | 0.3-0.7 | 0.3-0.5 | Confidential | ≤ 0.02 | ≤ 0.015 |

| Tube material | 0.09 | 0.35 | 0.56 | 2.22 | 0.52 | 0.33 | ~0.2 | 0.011 | 0.012 |

该设备管束于2022年9月投用,装置运行期间,汽提塔顶空冷器管束多次发生泄漏,泄漏管束分布情况见图1。此区域温度波动范围估算应接近气-液相变转化温度。

图1

图1

泄漏部位及泄漏管束分布图

Fig.1

Brief flow chart of leakage location and leakage tube bundle

1.2 表征测试方法

采用S-4800Ⅱ型扫描电子显微镜(SEM)观察管束腐蚀产物形貌,加速电压20 kV。通过附带的能谱仪(EDS)分析腐蚀产物中所含有的主要元素成分。样品金相检查采用Axio Observer Z1型金相显微镜,管束体视检查采用Stemi 305型显微镜。采用QSN 750直读光谱仪对管束材质进行分析。

采用Rigaku-D/max 2000型X射线衍射仪(XRD),分析腐蚀产物物相组分,选用CuKα,电压为50 kV,电流为250 mA,扫描速率为2 (°)/min。得到的XRD数据使用Jade软件进行拟合,标定出管内沉积物的晶体结构。

1.3 有限元分析方法

模拟计算采用COMSOL Multiphysics模块进行建模并计算。空间模型采用二维,为方便模拟,选用流动方式为稳态层流。建立简单二维模型,设计模拟管道为长为120 cm,高为20 cm,管道厚度为3 cm的规则长管,选择左端为流体入口,右端为流体出口,流速为10 m/s,管体材料选择09Cr2AlMoRe钢,流体材料选择为一般酸性气体。

图2

(1) Delaunay三角剖分

几何条件:每个三角形的外接圆不包含其他节点,数学上确保网格质量(最大化最小角)。

方程:无显式偏微分方程,通过几何算法实现节点连接优化。

(2) 前沿推进法(Advancing Front)

过程:基于几何前沿逐步生成三角形,确保局部尺寸和角度要求。

方程:依赖几何计算(如距离和角度准则),而非连续方程。

线弹性方程:模拟虚拟弹性体变形以分布节点:

其中,σ为应力张量,F为控制网格密度的体力。

调和映射(Laplace方程):生成平滑网格:

通过求解节点位置x的Laplace方程实现均匀分布。

(4) 尺寸场控制

扩散方程:调整局部网格密度:

其中,h为网格尺寸,D为控制扩散强度。

软件进行最终模拟,由系统自动计算。

2 检测结果

2.1 宏观检查

2.1.1 结垢堵塞管束的宏观形貌及测厚

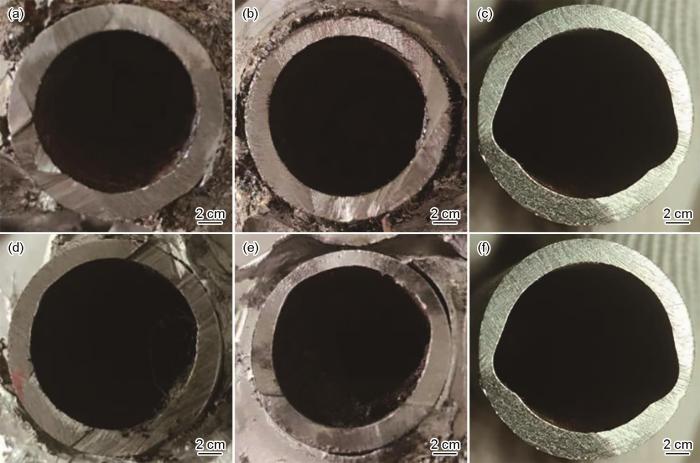

图3

图3

不同部位及高度样管断面及测厚情况

Fig.3

Cross sections and thickness measurements of sample tubes at different locations and heights: (a) inlet side of the tube bundle, (b) middle section of the tube bundle, (c) outlet side of the tube bundle, (d) exit of 6th floor, (e) exit of 7th floor, (f) exit of 8th floor

在介质冷却过程中,冷凝水集聚在换热管底部,气相介质分布在换热管上部。从宏观形貌和测厚情况可以看出,发生减薄的换热管,减薄部位位于管束上部空间,在气液界面存在更严重的沟槽状减薄情况。对整个管束而言,无论在水平还是竖直方向上,随着温度的降低,管束减薄情况总体呈增强趋势。

2.1.2 结垢堵塞管束的减薄特征

选取第7层1根堵塞严重的样管剖开进行检查,该样管内总体约1/3有垢物沉积,清理后检查未观察到沉积部位存在腐蚀情况。因局部堵塞高度不同,气相介质流通截面不同,气相流速也存在差异,在截面最小处流速最高。选取几处堵塞特征差异明显的部位检查剖面(图4),下方断面图为对比情况。1#断面最薄处壁厚为1.32 cm,2#断面最薄处壁厚为0.97 cm,3#断面最薄处壁厚为0.38 cm,4#断面最薄处壁厚为0.64 cm。结合检测结果和结垢情况分析,2#断面比1#断面堵塞高度更大,介质流速更高,减薄更严重;3#断面位于2#断面后,堵塞高度最小。由于流通截面面积大幅度变化,介质从2#到3#断面处流速发生明显变化,在此处湍流度升高,减薄最严重。4#断面属于湍流的影响区末端,减薄比3#断面处轻,但比2#断面更严重。

图4

图4

第7层样管内表面形貌及取样部位与各断面形貌对比

Fig.4

Surface morphology of the 7th layer sample tube (a), and comparison of cross-sectional morphologies of four sampling locations (b-e)

以上检查和检测结果表明,换热管腐蚀减薄情况和局部流态关系密切,湍流度更高的部位腐蚀更严重。

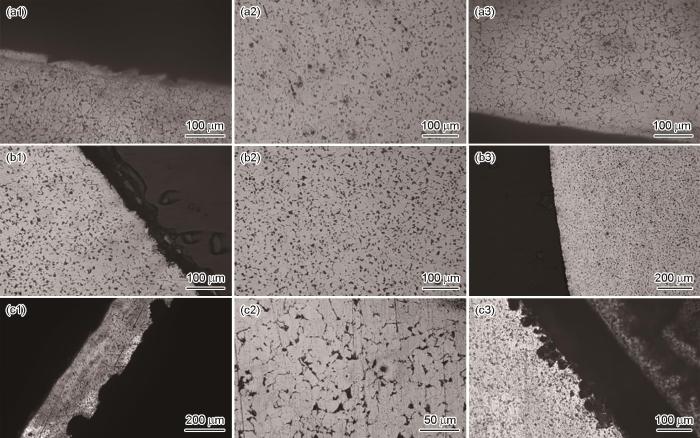

2.2 金相组织分析

分别取泄漏部位、泄漏区附近的减薄部位、减薄部位3处管段(分别为1#、2#、3#)对内壁、中心、外壁进行了金相检验。3处部位的外壁基本保持原有的弧度,未发生严重的腐蚀,而内壁表面凹凸不平,表明减薄是在管束内壁发生的。

图5

图5

图4中1#、2#、3#标记区域的金相组织

Fig.5

Microscopic morphologies of the inner wall (a1-c1), central wall (a2-c2) and outer wall (a3-c3) in the region 1# (a), 2# (b), and 3# (c) in Fig.4

2.3 腐蚀产物分析

使用SEM对腐蚀减薄区域内壁的微观形貌进行观察,并对管壁表面的附着物及管内沉积物进行EDS分析。

从图中可以看出,泄漏区域和减薄区域的管内壁均有一层附着物且局部有开裂的趋势(图6)。EDS结果表明,管内壁附着物主要含C、O、S、Fe,局部含有N。管内沉积物的主要元素与管壁表面附着物一致,且管内积垢中S的含量达到30%以上。管束内壁附着的腐蚀产物层较为疏松,有局部开裂的迹象,对基体的保护作用较弱。腐蚀产物中的S含量较高,这与介质中含有较高的S2-密切相关。一般介质中S含量较高时,会与基体金属反应生成FeS或其他硫铁化合物,其中FeS较为致密且对基体有一定的保护作用[15]。从扫描电镜形貌分析,表面附着的腐蚀产物层对基体保护作用较差。能谱显示腐蚀产物中O含量也较高,因此表面附着的产物层可能为Fe的氧化物层。

图6

图6

管内壁腐蚀产物层附着形貌

Fig.6

Adhesion morphology of corrosion product layer on the inner wall of the tube

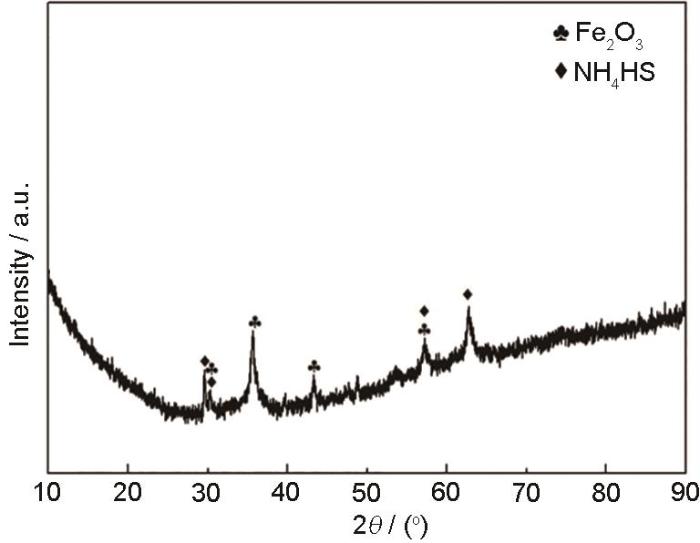

取部分管内沉积物进行XRD分析,结果如图7所示,沉积物含有NH4HS和Fe的氧化物。NH4HS是由塔顶介质中H2S和NH3反应生成,Fe的氧化物应是由管壁的腐蚀产物氧化所生成。XRD结果与SEM结果相符合,表面附着的沉积层主要为Fe的氧化物及NH4HS,因此对基体保护作用较差。

图7

3 腐蚀机理分析与讨论

从以上结果可见,腐蚀形貌具有典型的冲刷腐蚀特征,且管内垢物分析主要含有NH4HS和Fe的氧化物,判断该空冷管束泄漏的原因主要为铵盐结垢造成局部流速变化而发生冲刷腐蚀所导致。

酸性水汽提装置汽提塔顶气相中,主要的腐蚀性介质H2S和NH3可发生以下可逆反应,生成NH₄HS,反应式如下[16]:

酸性气经塔顶空冷器冷凝后,溶解于液相水中,形成高浓度的NH4HS溶液,NH₄HS会在水中发生电离,产生H⁺和HS-。该电离反应式为[17]:

电离后,HS-与H⁺在腐蚀反应中起着重要作用,导致介质环境中pH值降低,进而促进金属的腐蚀。

Fe在酸性环境中被腐蚀,产生Fe2+并释放电子。该反应式为:

H2S的溶解与电离:

酸性气中的H2S经过冷凝后,溶于液相水中会发生部分电离,生成HS-和H⁺。这个过程是可逆的,电离反应式如下:

随着H2S浓度的增加,溶液中的H⁺浓度也会增大,导致酸性环境的形成,促进金属的腐蚀。在较强酸性条件下,HS-还可以进一步电离生成S2-,该反应为:

这种进一步的电离使得溶液的酸度增加,并加剧腐蚀反应。

硫化物的沉积反应:介质中的S2-与Fe2+发生反应,生成FeS。该反应式为:

氧化反应:Fe2+在溶液介质中可以进一步与溶解的氧发生反应,生成Fe3+。反应式为:

产生的OH-会进一步参与反应,影响Fe的腐蚀过程。

Fe3+在水中可以与OH-反应,形成Fe(OH)3,其反应式为:

Fe(OH)3是一种黑色或棕色的沉淀物,通常在腐蚀反应中暂时形成,随着时间推移,Fe(OH)3在潮湿或高温条件下可以脱水,转变为Fe2O3。脱水反应式为:

NH4HS腐蚀的主要影响因素有:NH4HS浓度、流速和局部湍流度,受环境温度、物料流量、管束底部的液相和固相沉积形态等因素的影响。

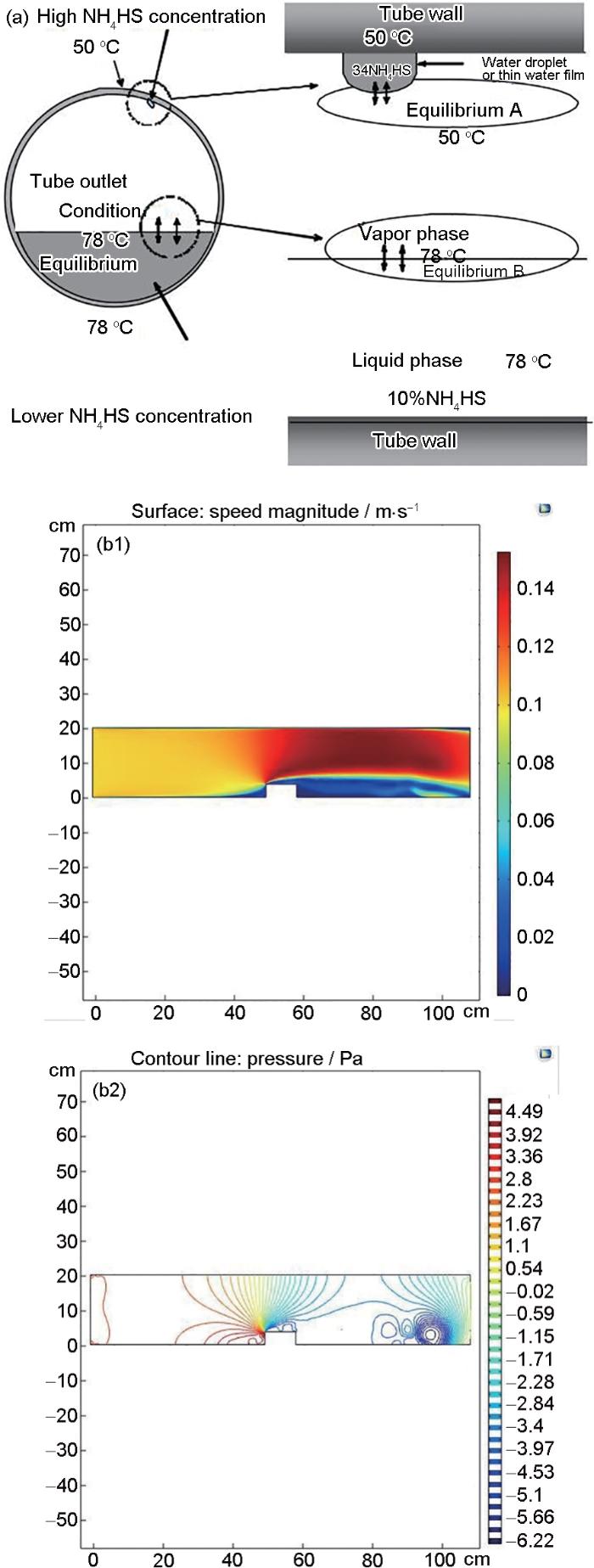

研究表明[20],气相中NH4HS浓度随温度降低而升高,底层换热管呈气液两相分离状态。因空冷器底层管束壁温较低,在气相侧及气液相界面会出现露点,部分NH4HS在露点区域的浓度远高于液相区。利用塔顶回流罐内酸性水数据,依据API的模型,在不考虑空冷管束内酸性水浓度偏差的情况下,泄漏管内液相中NH4HS浓度为4.6%。Toba等[20]和偶国富等[21]研究表明,酸性水汽提塔顶空冷内形成液相和气相的平衡温度不同,气相中硫氢化铵浓度高于液相。对空冷器底层管束进行工况模拟可见,液相NH4HS浓度不大于10%时,局部露点中的NH4HS浓度可达到34%[22]。图8为底层管束的模拟结果示意图,设定条件为气相的平衡温度为50 ℃,而液相的平衡温度为78 ℃,液相NH4HS浓度不大于10%(该模拟条件和本装置中的空冷器运行工况接近)。模拟结果表明,在气相空间的局部露点中,由于NH4HS浓度更高,腐蚀/冲蚀减薄更严重。采用COMSOL模拟软件对管束内介质流动状态拟合表明,管束内NH4HS凝结对介质流动影响非常明显,管束上部流速及压力分布均出现明显变化,对管壁有明显的冲刷作用。

图8

偶国富[23]考察了NH4HS含量对空冷器管材10#钢的冲刷腐蚀规律,认为在5.0% (质量分数) NH4HS溶液中,腐蚀产物在10#碳钢表面形成均匀致密的膜,与基体紧贴。之后随NH4HS质量分数的增大,腐蚀产物膜厚度增加,致密性显著降低,出现龟裂和疏松现象。本次检查发现,泄漏管气相侧内壁形成的腐蚀产物膜疏松,管壁表面腐蚀产物的SEM像也发现腐蚀产物膜表面有明显的裂纹,对管壁基体保护性较差。同时由于管束内出现凝结物,流速及压力分布发生变化,管束内气相流速远高于液相。在高流速流体的持续冲刷作用下,壁面的剪切应力不断增大。当保护膜处的剪切应力足够大时,腐蚀产物膜与金属基体的黏附力受到破坏,从管壁上脱落,暴露的金属管壁再次发生腐蚀、冲刷、脱落,周而复始直至管壁泄漏。

检查结果显示,空冷器底层管束呈现显著的冲蚀减薄特征,流速/湍流度越高的部位腐蚀越严重,根据资料中的描述[24],“NH4HS腐蚀速率随NH4HS浓度、流速(即壁剪切应力)和局部湍流度的增加而增加”,与检查情况一致,可以确定管束腐蚀原因为NH4HS凝结造成的冲蚀。

在管束整体温度分布中,出口侧位于整个管束温度最低点,在冬季时空气温度介于-10~-20 ℃,底层管束壁温过低甚至出现固态铵盐结晶,因此温度越低的部位NH4HS浓度最高,设备腐蚀减薄最严重。同时,在气液相交界面处,在流体内摩擦力的作用下,液体流速最高,这是界面处普遍存在冲蚀沟槽的主要原因之一。

4 结论与建议

4.1 结论

该厂酸性水汽提装置空冷管束泄漏的主要原因是由于铵盐结垢引起局部流速变化,从而导致冲刷腐蚀[25]。空冷管束中酸性水介质含有较高浓度的NH3和H2S,反应生成NH4HS,对管道产生腐蚀作用。在空冷管束冷却过程中,随着介质温度降低,介质中的H2S在液相中析出H+,形成酸性环境,导致管束腐蚀和减薄。同时,在较低温度下,介质中析出的固态NH4HS会凝结成沉积物,改变介质流速和压力分布,进而引发管壁的冲蚀。装置运行负荷较低,导致局部偏流,这进一步加剧了腐蚀进程。

4.2 建议

针对目前的腐蚀问题,建议采取以下措施以减缓腐蚀速率,并加强腐蚀监控。

(1) 在高浓度NH₄HS环境下,不同材料的耐蚀性排序为:Ti = 合金800 > Al> 316不锈钢 > 碳钢。随着溶液中NH₄HS质量分数从35%提高至45%,碳钢和316SS的腐蚀速率显著增加,而合金800、Ti和Al的腐蚀速率变化较小。由于气相露点中的NH4HS浓度可能超过35%,建议将管束材质升级为合金800,以提升耐腐蚀性。

(2) 水平管束底部液相流速较低,特别是在过冷部位,可能形成稳定的液层,导致气相介质流速升高。建议将管束改为具有一定坡度的布置方式,以减少液相介质在管束中的存量,从而减轻管束的冲蚀减薄。

(3) 提高底部管束温度可以降低液相中的NH4HS浓度,并改善底层管束气相部分的过冷情况,进而减轻管束腐蚀。可以采取的措施包括为底层管束加热、使用热风循环、调整管束翅片比以及提高空冷出口温度等。2024年7月,空冷系统已更换新管束并降低了底部管束的翅片比,同时在出口侧2 m范围内的底层管束改为光管,效果显著。该装置的原料水设有自动反冲洗过滤器,但由于上游携带大量固相杂质,过滤器运行效果不佳,成为管束固相沉积堵塞的原因之一。因此,建议加强反冲洗过滤器的运行状态监控,确保杂质过滤效果,从而缓解该部位的腐蚀问题。

通过上述措施的实施,有望有效降低空冷管束的腐蚀速率,延长设备的使用寿命,并提升设备的整体运行安全性。

参考文献

Present situation and progresses of residue processing technology

[J].

渣油加工技术现状及发展趋势

[J].

Brief introduction on the development of Chinese private refineries

[J].

中国地方炼油厂发展现状及思考

[J].

Research and analysis of sour water stripping unit

[J].

酸性水汽提装置研析

[J].

A typical process of refinery sour water stripper unit and its design parameters

[J].

炼油厂酸性水汽提装置的典型流程和工艺设计参数的选择

[J].

Analysis of foulant of heat exchangers and stripper plates in refinery sour water stripping unit

[J].

炼油厂酸性水汽提装置换热器及汽提塔塔盘积垢的分析

[J].对炼油厂酸性水汽提装置换热器和汽提塔塔盘积垢中有机物和无机物的含量进行分析,采用XRD,FTIR,XRF等手段对积垢进行表征。实验结果表明,换热器封头积垢中有机物含量(w)较高(42%~52%),管束内积垢中无机物含量达70%(w)以上,汽提塔塔盘积垢中无机物含量达80%(w)以上。表征结果显示,换热器封头积垢中有机物以烯烃聚合物为主,无机物以铁的硫化物为主,管束内积垢中有非烃化合物的缩聚反应产物,无机物以γ-勃姆石为主;汽提塔塔盘积垢中有机物以烯烃聚合物为主,无机物以铁的硫化物和γ-勃姆石为主;酸性水中溶解油和乳化油所含烯烃和非烯烃化合物的缩聚反应产物是积垢中有机物的来源,硫化物来源于H<sub>2</sub>S的腐蚀,γ-勃姆石来源于催化裂化酸性水所携带的催化剂粉末。

Cause analysis and countermeasures of corrosion and leakage of air cooler tube bundle at the top of sour water stripper

[J].

酸性水汽提塔顶空气冷却器管束腐蚀泄漏原因分析及对策

[J].

Corrosion and protection of sour water stripper unit

[J].

酸性水汽提装置腐蚀及防护分析

[J].

Production practice of reforming sour water stripping unit in refinery

[J].

炼厂酸性水汽提装置改造生产实践

[J].

An investigation of corrosion and sedimentation in the air cooler tubes of benzene drying column in linear alkyl benzene production plant

[J].In this study the corrosion, sedimentation and subsequently choking in the air cooler tubes of benzene drying section in Bistoun Petrochemical Company, at Iran were investigated. The main reasons of failure were analyzed using standard failure analysis techniques such as visual checking, chemical and mechanical characterizations, metallurgical examinations employing optical microscopy in combination with scanning electron microscopy, X-ray fluorescence and X-ray diffraction analysis. The chemical analysis was used to determine the corrosion products. The accumulation of sediment and under-deposit corrosion has resulted in localized corrosion and perforation in the inner surface of the tubes. In addition, the erosion-corrosion accelerated the destruction of tubes. The microbial corrosion can happen because of high water content. The results showed that a combination of corrosion types has occurred. A new idea was proposed for the separation mechanism of low concentration of water from benzene in the process. Finally, the suggestions have been proposed for trouble shooting, preventing corrosion and clogging in the tubes of air cooler and subsequently avoiding production stop.

Failure of stainless steel 304L air cooler tubes due to stress corrosion cracking caused by organic chlorides

[J].The paper presents the failure investigation of stainless steel (SS) 304L air cooler tubes in a petrochemical company. The company encountered repeated failures of the finned tubes at the outlet section of the air cooler in its carbon dioxide manufacturing unit. A comprehensive failure investigation including visual examination, optical and scanning electron microscopy (SEM) with energy dispersive spectroscopy (EDS), fluid analysis, chemical characterization of the tubes and cyclic polarization studies were carried out for the identification of the root cause of failure. The results obtained indicated that the failure of the air cooler tubes was due to chloride stress corrosion cracking (SCC). The source of chlorides that caused the cracking was the acidic chlorides formed as a result of the decomposition of organic chloride compounds present in the process gas. The presence of acidic chlorides and the optimum temperature existed at the outlet of the air cooler resulted in the pitting and the SCC of the tubes. Recommendations made to mitigate the failure of tubes include the introduction of a scrubbing system upstream of the air cooler and the upgradation of the metallurgy of the tube to high alloy SS or nickel-base alloy.

Research on detection of pipeline crack defects based on COMSOL ultrasonic simulation

[J].

基于COMSOL超声模拟仿真检测管道裂纹缺陷的研究

[J].

Simulation and analysis of typical connected parts for areoengine compressor

[J].

航空发动机典型连接件腐蚀仿真分析

[J].利用CorrosionMaster软件对航空发动机压气机部位典型连接结构在酸性盐雾和湿热环境的腐蚀情况进行仿真,并依据国军标开展典型连接件的酸性盐雾试验和湿热试验,最后将仿真结果与试验结果进行验证。结果表明:利用CorrosionMaster软件仿真得到的压气机典型连接件酸性盐雾环境和湿热环境下的腐蚀结果与试验结果相一致,仿真结果对于预测评估金属结构的腐蚀风险具有参考价值。

Finite element simulation of pitting corrosion of super 13Cr stainless steel in high-temperature and high-pressured CO2 containing artificial formation waters

[J].

高温高压CO2环境中超级13Cr不锈钢点蚀有限元模拟

[J].

Stability and erosion corrosion behavior of corrosion product film of Q235 carbon steel and Cr5Mo low alloy steel in simulated oil refinery media

[J].

模拟炼油环境中Q235钢和Cr5Mo钢表面硫化物膜稳定性及动态冲刷腐蚀行为研究

[J].通过静态浸泡腐蚀实验装置和高温动态冲刷实验装置分别研究了硫化物膜在多种模拟炼油介质中的稳定性以及动态冲刷条件下Q235钢和Cr5Mo钢的耐冲刷腐蚀性能。结果表明,硫化物膜的形成过程是一个动态平衡过程。在无硫补充的条件下,硫化物膜快速溶解。动态冲刷作用下,Cr5Mo钢耐动态环烷酸冲刷腐蚀性能明显好于Q235钢,溶液酸值越大两者的差别越明显。

Analysis on corrosion cause of the sour water overhead piping

[J].

酸性水汽提塔塔顶管线腐蚀分析

[J].

Ammonium bisulfide deposition mechanism and numerical analysis of multi-physics coupling in reactor effluent air cooler

[D].

加氢空冷系统硫氢化铵流动沉积机理及多场耦合数值分析

[D].

Influencing factors analysis and preventive measures for safe and stable operation of acid water stripping unit

[J].

酸性水汽提装置安全平稳运行影响因素分析及预防措施

[J].

Prediction model of erosion damage characteristics of NH3-H2S environment wax oil hydrogenated air cooler outlet pipeline system

[J].

NH3-H2S环境蜡油加氢空冷出口管道冲蚀损伤特性预测模型

[J].

The application of process analyses to prevent corrosion in sour water stripper overhead cooler tubes

[A].

Erosion-corrosion behaviors of 10# carbon steel in NH4HS solution

[J].

10#碳钢在NH4HS溶液中的冲蚀规律

[J].

Numerical simulation of multiphase erosion-corrosion of tubes bundles of hydrocracking air cooler

[J].

加氢裂化空冷器管束多相流冲刷腐蚀数值模拟

[J].基于某加氢裂化空冷器管束的冲刷腐蚀实际状况分析,建立了数值模拟模型。采用mixture模型和标准k-ε模型描述多相湍流流动过程,以此对空冷器的管箱、管束进行全流场数值模拟,获得湍动能分布状况;进而对空冷器腐蚀状况进行研究,获得不同位置处的冲刷腐蚀和电化学腐蚀速率。结果表明,最大冲刷腐蚀速率达到4.76 mm/a,且腐蚀损伤集中在空冷器管束进口端,模拟结果与空冷器管束实际腐蚀状况一致。模拟结果表明,与电化学腐蚀相比,冲刷腐蚀是导致空冷器管束腐蚀损坏的主要原因。在此基础上,提出对空冷器结构进行改进的技术方案;模拟计算表明,结构改进后的空冷器管束的冲刷腐蚀速率大大降低,显著提高了空冷器运行的安全与稳定性。

Study on simulation of multiphase flow and prediction of erosion attack breakage for REAC pipes

[D].

加氢裂化空冷器管束多相流模拟与冲蚀破坏预测研究

[D].

Study on inhibition efficiency of compound corrosion inhibitor in REAC

[D].

加氢裂化空冷器系统中复合缓蚀剂的性能研究

[D].