天然气开采及输送中含有的微小固体颗粒会与管壁发生碰撞而造成壁面材料损失,这种现象称为冲蚀磨损[1]。冲蚀磨损在弯头处较为严重,相关研究表明,弯头的冲蚀磨损程度约为直管的50倍[2],弯头在长期冲蚀磨损下会发生刺透,严重时还会引发爆炸[3]。目前,减小普通弯头冲蚀磨损的方法有3种,一是调整流体介质参数:如杨湘愚等[4]得出降低流速可以大大降低弯头的冲蚀磨损;董争亮等[5]研究表明减小流速可以有效降低弯头的最大冲蚀磨损速率,这种方法虽然可以从根本上减小弯头的冲蚀磨损、延长使用寿命,但会影响流体介质输送量。二是改变弯头材料或加厚壁面:如Zou等[6]制备的Al2O3增强高熵合金复合涂层相比于纯高熵合金涂层,其磨损率降低了一半;Bobzin等[7]提出TiAlSiN涂层的冲蚀速率相对WC-Co硬质合金基体降低86%。这种方法虽然可以有效延长弯头使用寿命,但并未从根本上减小最大冲蚀速率,且成本较高。三是改变弯头结构:如黄钰棋等[8]设计的非对称球形弯头抗冲蚀性能较普通弯头提高48.45%,且提高了颗粒运输效率;李睿等[9]设计的半球形突起弯管具有较好的抗冲蚀作用,抗冲蚀性能比普通弯头提高36.36%。这种方法不仅可以从根本上减小弯头的冲蚀磨损、延长使用寿命且加工制造比较简单、成本较低。因此,结合实际情况来看,改变弯头结构是较好的方法,能从根本上改变颗粒轨迹流向、减小最大冲蚀速率,以延长使用寿命。

为此,本文在充分分析普通弯头的流体冲蚀特性后提出一种非圆弯头,利用Fluent软件对非圆弯头的流场进行分析,然后通过与普通弯头对比,优化出抗冲蚀性较好的非圆弯头,并探究流速、质量浓度、颗粒直径对两种弯头冲蚀磨损的影响。该研究结果可为弯头的结构设计和改进提供新的思路。

1 模型的提出和建立

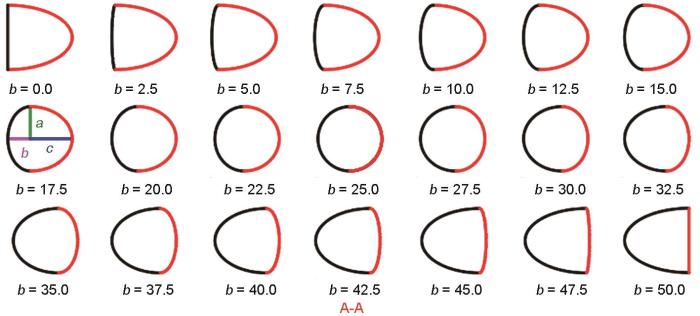

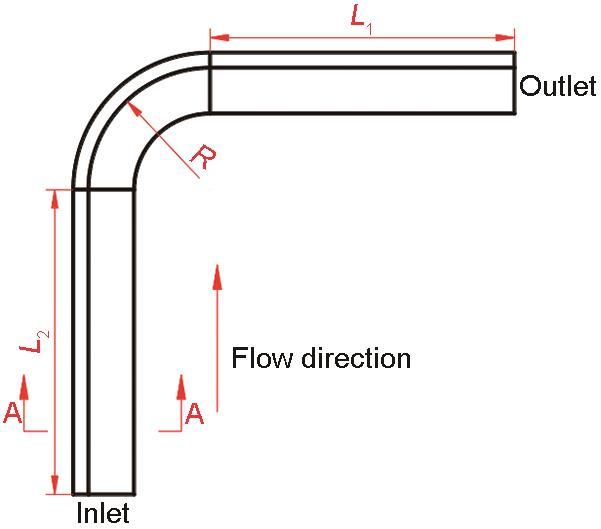

非圆弯头的提出和模型的建立具体如下:普通弯头的半径为管道内径的一半,即25 mm,又因非圆弯头的非圆截面面积与普通弯头的圆形截面面积始终相等,由椭圆和圆的面积公式进行推导化简得到a·(b + c) = 1250,本文中a值与普通弯头的半径相等,即a = 25,从而得出b + c = 50,设定b、c的取值如表1所示,相对应的非圆截面形状如图1所示。上述模型建立中所提及的a、b、c分别代表短半轴1、2,长半轴1和长半轴2。图2为非圆弯头结构示意图,曲率半径(R)同上述普通弯头的R相等,即R = 100 mm,为使流体介质充分流经整个管线,将进出口段延长,即L1 = L2 = 250 mm。为方便后续弯头的描述,以b值代表不同结构的弯头;其中b = 25.0代表管道内径50 mm、R = 100 mm的普通弯头。图2中A-A代表剖视图符号,表示在A剖切线位置处的断面形状。

表1 非圆弯头截面中b、c的取值

Table 1

| a / mm | b / mm | c / mm |

|---|---|---|

| 25 | 0.0 | 50.0 |

| 25 | 2.5 | 47.5 |

| 25 | 5.0 | 45.0 |

| 25 | 7.5 | 42.5 |

| 25 | 10.0 | 40.0 |

| 25 | 12.5 | 37.5 |

| 25 | 15.0 | 35.0 |

| 25 | 17.5 | 32.5 |

| 25 | 20.0 | 30.0 |

| 25 | 22.5 | 27.5 |

| 25 | 25.0 | 25.0 |

| 25 | 27.5 | 22.5 |

| 25 | 30.0 | 20.0 |

| 25 | 32.5 | 17.5 |

| 25 | 35.0 | 15.0 |

| 25 | 37.5 | 12.5 |

| 25 | 40.0 | 10.0 |

| 25 | 42.5 | 7.5 |

| 25 | 45.0 | 5.0 |

| 25 | 47.5 | 2.5 |

| 25 | 50.0 | 0.0 |

图1

图1

对应不同b值的弯头截面形状

Fig.1

Cross-sectional shapes of non-circular elbows corresponding to the different values of b

图2

2 数值模拟条件

2.1 边界条件

此次数值模拟中取连续相为甲烷(天然气的主要成分),密度为0.6679 kg/m3,粘度为1.087 × 10-5 Pa·s;离散相为固体颗粒,其密度为1800 kg/m3,颗粒直径为150 μm,质量浓度为0.05 kg/s。进口边界条件为速度进口,速度为18 m/s;出口边界条件为压力出口,出口压力为标准大气压;颗粒入射速度与进口流体速度相等,颗粒垂直进口截面均匀入射,进出口离散相边界类型为Escape,离散相模型DPM中Wall壁面采用Reflect类型。

2.2 数学模型

2.2.1 湍流模型

对管内天然气流动初步计算,其Reynolds数≥ 2300,可知管内流动为湍流流动,为减小计算误差,使用标准k-ε方程如下。

式中,ρ为流体密度,kg/m3;k为湍流动能,J;ε为湍流耗散率,W/m3;ui为时均速度,m/s;μ为流体粘度,Pa·s;μt为湍动粘度系数;σk、σε为k、ε方程的湍流Prandtl数,取1.0、1.3;Gk为平均速度梯度引起的湍动能k的产生项,xi,xj为空间坐标,m,i≠j;Sk、Sε 为源项;G1ε =1.44,C2ε = 1.92为经验常数。

2.2.2 离散相控制方程

固体颗粒的运动轨迹由拉格朗日坐标系下的颗粒运动方程积分得到,由牛顿第二定律写出固体颗粒的运动控制方程如下[12]。

式中,

2.2.3 颗粒壁面反弹模型

天然气中的固体颗粒会与壁面发生碰撞导致能量损失,使得颗粒反射速度低于入射速度,这种碰撞特性根据Grant和Tabakoff[13]提出的随机颗粒-壁面反弹模型进行描述。

式中,en为法向反弹系数;et为切向反弹系数;α为颗粒与壁面的碰撞角。

2.2.4 冲蚀速率模型

影响冲蚀速率的因素有很多,如颗粒直径、流体速度、颗粒碰撞角,局部流场的湍流等,本文使用的冲蚀速率模型方程如下[14]。

式中,Er为冲蚀速率,kg·m-2·s-1;Nparticles为发生碰撞的颗粒数目;mp 为颗粒质量浓度,kg/s;C(dp )为颗粒直径函数;F(α)为碰撞角函数;b(up )速度指数函数;Aface为壁面单元表面积,m2。

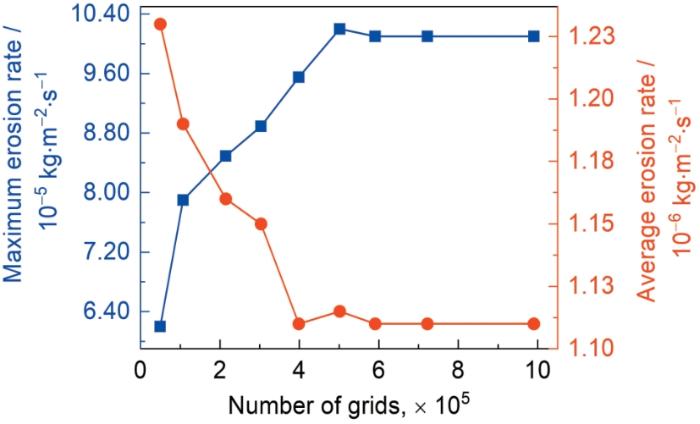

2.3 网格剖分与独立性验证

为提高网格质量和减少网格总数,网格剖分采用六面体网格;为得到近壁面处流体的真实流动状况,在流道圆周面添加边界层。然后将b = 12.5时的非圆弯头流道剖分为网格数量50022、107184、214865、303359、398361、501615、590976、722127、989989的9套网格逐一进行数值模拟,得到模拟结果如图3所示。由图3可知,当网格数量由50022增加至590976时,最大冲蚀速率逐渐增加、平均冲蚀速率逐渐减小且变化均较大,由590976增加至989989时,最大冲蚀速率和平均冲蚀速率均趋于稳定。因此,综合以上两个评价指标的分析结果,为减小误差最终选取网格数量722127进行后续数值模拟。

图3

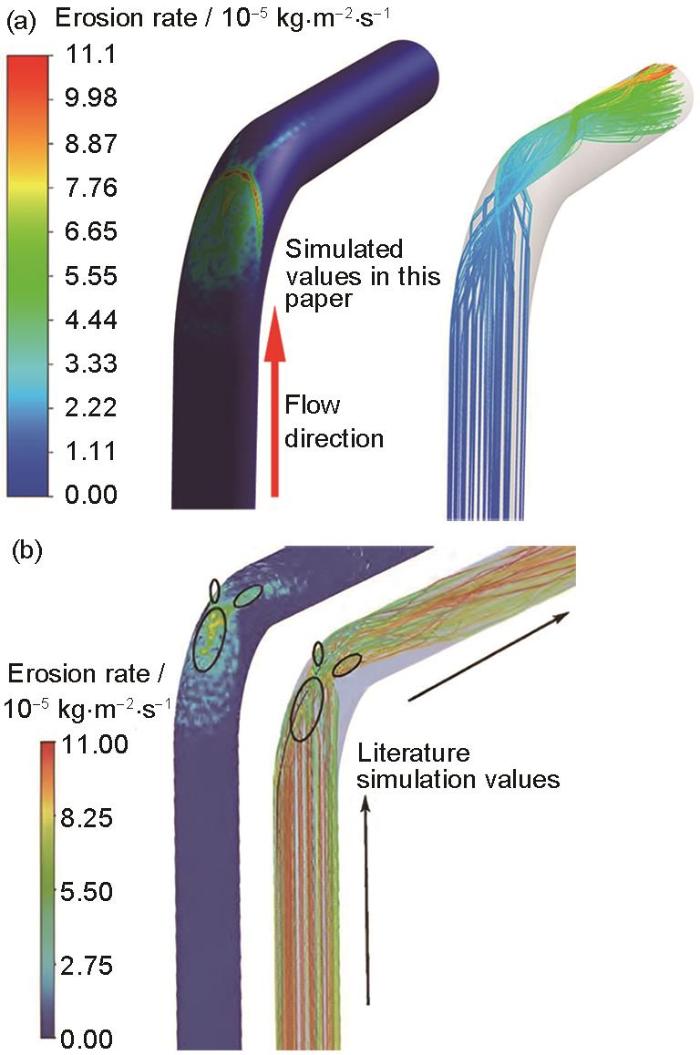

2.4 模型验证

图4

图4

数值模拟对比云图

Fig.4

Numerical simulation comparison cloud map: (a) simulated values in this paper, (b) literature simulation values

表2 实验与数值模拟对比值

Table 2

| Maximum erosion rate / kg·m-2·s-1 | Error / % | |

|---|---|---|

| Experimental value | Simulation value | |

| 2.92 × 10-3 | 3.09 × 10-3 | 5.82% |

| 2.59 × 10-3 | 2.75 × 10-3 | 6.18% |

3 结果与分析

3.1 流场分析

图5

图5

压力、速度云图和流线图

Fig.5

Pressure (a), velocity (b) cloud maps and flow diagram (c)

3.2 冲蚀结构优化

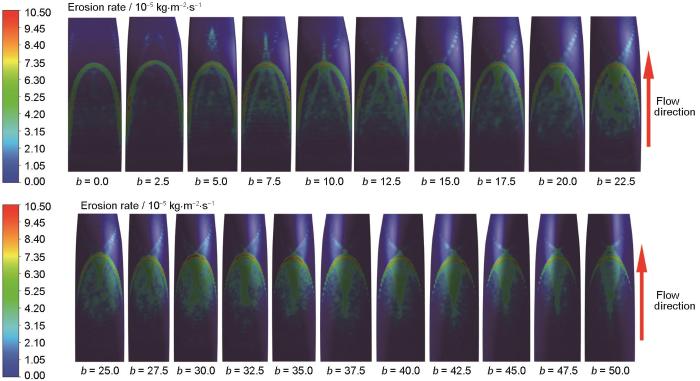

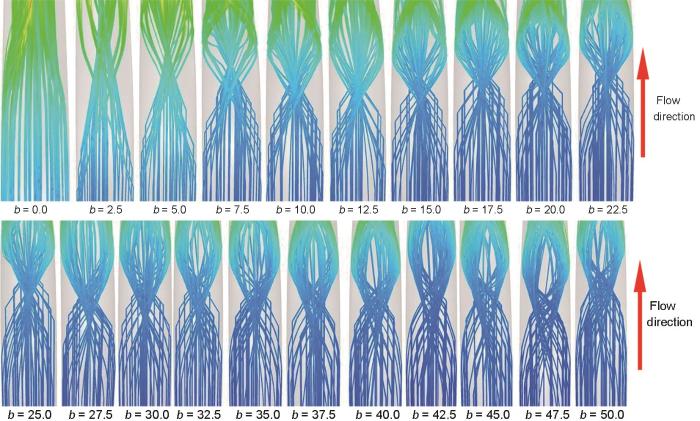

增大b值改变非圆弯头结构进行数值模拟,由模拟结果提取b值与最大冲蚀速率之间的关系曲线如图6所示,不同b值下的冲蚀分布云图和颗粒轨迹图如图7和8所示,图6中水平线代表普通弯头的最大冲蚀速率,为1.05 × 10-4 kg·m-2·s-1。由图6可知,非圆弯头的最大冲蚀速率整体上先减小后增大。当b < 5.0时,非圆弯头的最大冲蚀速率大于普通弯头,即非圆弯头不具有抗冲蚀性能。当b位于5.0~10.0时,非圆弯头具有抗冲蚀性能。当b位于10.0~20.0时,除b = 12.5时非圆弯头具有抗冲蚀作用外,其余均无抗冲蚀作用。当b位于20.0~37.5时,非圆弯头整体上具有较好抗冲蚀效果,其中b = 30.0时的非圆弯头抗冲蚀效果最好,同普通弯头相比,抗冲蚀效果提高17.71%。当b > 37.5时,非圆弯头不但无抗冲蚀性能,反而在一定程度上加重了冲蚀。

图6

图7

图7

不同b值下的冲蚀分布云图

Fig.7

Cloud maps of erosion distribution at different b values

图8

3.3 流速对弯头冲蚀磨损的影响

选取b = 30.0、22.5、35.0、32.5、27.5时的非圆弯头和b = 25.0时的普通弯头,分别以流速12、18、24、30、36 m/s进行数值模拟,得到流速与最大冲蚀速率之间的关系如图9所示。由图9可知,流速由12 m/s增加至36 m/s时,弯头的最大冲蚀速率最大增长24.10倍;随着流速的增大,弯头的最大冲蚀速率呈抛物线增长。从流体力学原理和冲蚀磨损理论分析来看:一是流速增大、固体颗粒动能急剧增加、对管壁的微切削作用及剪切力加强;二是流速增大、固体颗粒与管壁的冲击频率加快,导致管壁材料因疲劳扩展而产生剥落;三是流速增大、湍流强度增加,湍流中的涡流和速度波会加大对管壁的冲击;以上因素是导致冲蚀速率增大的主要原因[17]。不论流速为何值,b = 30.0、22.5、35.0、32.5、27.5时的非圆弯头均具有抗冲蚀性能;随着流速的增大,b = 25.0时的普通弯头与b = 30.0、22.5、35.0、32.5、27.5时的非圆弯头的最大冲蚀速率差值逐渐增大。当流速< 27 m/s时,b = 30.0的非圆弯头抗冲蚀效果最好,当流速> 27 m/s时,b = 32.5的非圆弯头抗冲蚀效果最好。

图9

图9

不同b值下最大冲蚀速率与流速之间的关系

Fig.9

Relationships between maximum erosion rate and flow velocity under different b values

3.4 质量浓度对弯头冲蚀磨损的影响

选取b = 30.0、22.5、35.0、32.5、27.5时的非圆弯头和b = 25.0时的普通弯头,以质量浓度分别为0.01、0.03、0.05、0.07、0.09 kg/s进行数值模拟,由模拟结果绘制质量浓度与最大冲蚀速率之间的关系如图10所示。

图10

图10

不同b值下最大冲蚀速率与质量浓度之间的关系

Fig.10

Relationships between maximum erosion rate and mass concentration under different b values

由图10得知,质量浓度从0.01 kg/s增加至0.09 kg/s时,弯头的最大冲蚀速率最大增长9.68倍;随着质量浓度的增加,弯头的最大冲蚀速率近似线性增长。分析其原因:质量浓度增加导致固体颗粒数目增加、致使固体颗粒在相同时间内、相同面积上与管壁的微切削频率、应力循环频率增加,从而使得管壁的冲蚀磨损较为严重[18]。无论质量浓度如何变化,b等于30.0、22.5、35.0、32.5、27.5时的非圆弯头始终具有抗冲蚀作用,其中b = 30.0时的非圆弯头抗冲蚀效果最佳,b = 22.5、35.0、32.5、27.5时的非圆弯头抗冲蚀效果比较接近。随着质量浓度的增加,b = 30.0时的非圆弯头最大冲蚀速率与b = 25.0时的普通弯头最大冲蚀速率相差逐渐增大。

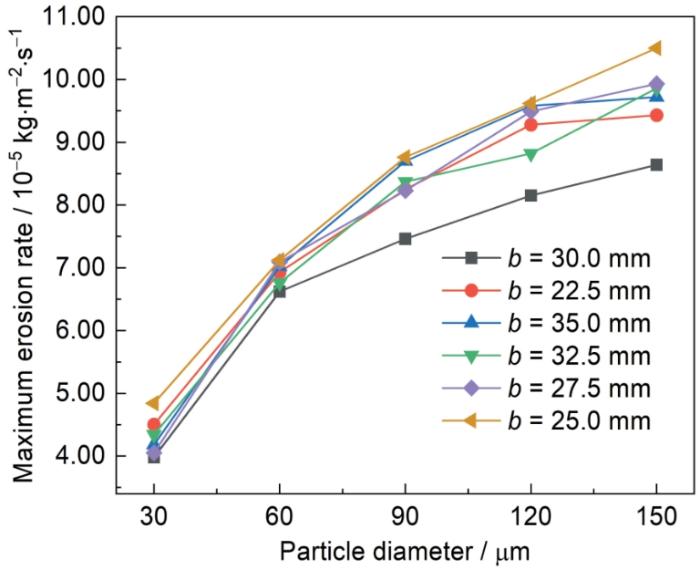

3.5 颗粒直径对弯头冲蚀磨损的影响

选取b = 30.0、22.5、35.0、32.5、27.5时的非圆弯头和b = 25.0时的普通弯头,取颗粒直径分别为30、60、90、120、150 μm进行数值模拟,由模拟结果得到颗粒直径与最大冲蚀速率之间的关系如图11所示。从图11可以看出,当颗粒直径从30 μm增大至150 μm时,弯头的最大冲蚀速率最大增长2.51倍;随着颗粒直径的增大,弯头的最大冲蚀速率逐渐增大。这是因为颗粒直径增大、质量增大(颗粒数目减少)、颗粒的冲击动能增加,颗粒与管壁造成的冲击较大(虽然颗粒数目减少、与管壁的碰撞次数减少,但较大的冲击动能弥补了因颗粒数目减少造成的能量损失);同时颗粒直径增大、质量增大,颗粒的惯性力随之增大;最终导致冲蚀速率逐渐增大[19]。无论颗粒直径为何值,b = 25.0时的普通弯头遭受的冲蚀磨损始终最为严重,b = 30.0时的非圆弯头遭受的冲蚀磨损始终最轻,其中,b = 25.0时的普通弯头最大冲蚀速率与b = 30.0时的非头弯头最大冲蚀速率的差值随颗粒直径的增大递增。

图11

图11

不同b值下最大冲蚀速率与颗粒直径之间的关系

Fig.11

Relationships between maximum erosion rate and particle diameter under different b values

4 结论

(1) 对非圆弯头的流场分析得知,进口段压力和速度变化比较均匀;弯头段越靠近外侧管壁压力越大,速度越小;出口段压力变化比较均匀,速度出现分层现象。

(2) 冲蚀结构优化得出b位于5.0~10.0、20.0~37.5时的非圆弯头具有抗冲蚀性能,其中b = 30.0时抗冲蚀性能最好,同普通弯头相比抗冲蚀性能提高17.71%;非圆弯头的冲蚀形貌、颗粒轨迹与普通弯头的冲蚀形貌、颗粒轨迹基本一致。

(3) 非圆弯头的最大冲蚀速率变化趋势与普通弯头的最大冲蚀速率变化趋势相同,均随流速、质量浓度、颗粒直径的增大递增;分析各因素下最大冲蚀速率的数值及增长倍数,得出流速是最大冲蚀速率增长的主要因素。

(4) 不论流速、质量浓度、颗粒直径为何值,b等于30.0、22.5、35.0、32.5、27.5时的非圆弯头均具有抗冲蚀性能,其中b = 30.0时的非圆弯头抗冲蚀性能整体上最佳;b = 25.0时的普通弯头与b = 30.0时的非圆弯头的最大冲蚀速率差值随各因素的增大递增。

(5) 冲蚀结构优化出的具有抗冲蚀性能的非圆弯头同普通弯头相比,不仅可以减小冲蚀磨损、延长使用寿命,还可以保证流体介质输送量与普通弯头的流体介质输送量相同,对工程实际具有十分重要的参考价值和很好的应用前景。

参考文献

Review on erosion-wear and protection of heat exchange surface in power station boilers

[J].

锅炉受热面的冲蚀磨损与防护综述

[J].电站锅炉是火力发电的关键设备,燃料燃烧过程中,烟气与飞灰的气固两相流冲击极易导致锅炉受热面发生冲蚀磨损破坏,威胁电厂的安全稳定运行。本文综述了锅炉受热面冲蚀磨损的原因、破坏机理和预测模型。基于此针对锅炉受热面的特异性环境,总结了飞灰特性、受热面材质、服役环境等因素对冲蚀磨损破坏的影响。进一步地,从缓解冲蚀磨损的角度,综述了换热面加装防磨构件和涂覆耐磨材料的研究现状,并提出通过流场模拟优化受热面结构、采用金属陶瓷涂层进行防护是主要的发展方向,为锅炉受热面的冲蚀磨损研究和防护措施的开发应用提供参考和指导。

Gas-solid erosion wear characteristics of elbow pipe with corrosion defects

[J].

Analysis on erosion characteristics of liquid-solid two phase flow for key structure of new type backflow manifold

[J].

新型返排管汇关键结构液固两相流冲蚀特性分析

[J].

Numerical simulation and experimental study on erosion-corrosion of square elbow based on orthogonal test

[J].

基于正交试验的90°弯管冲刷腐蚀数值模拟及实验研究

[J].采用正交试验和数值模拟相结合的方法,研究了90°弯管在液固两相流条件下,管径 (A)、入口流速 (B)、液体流向 (C)、砂粒直径 (D) 和砂粒质量流量 (E) 5个因素对弯管冲刷腐蚀行为的影响程度大小。结果表明:不同因素对弯管冲刷腐蚀影响的顺序为B>A>E>C>D。当B为5 m/s、A为30 mm、E为0.03 kg/s、C液体流向为水平竖直向上、D为500 μm时,冲蚀速率达到最大,冲蚀速率较大的区域集中在弯管轴向角度60°到90°之间,径向角度180°附近,即位于弯管外侧靠近出口处,实验结果也验证了此种工况下弯管外侧出口处的腐蚀速率更高,同时最优因素水平试验结果也表明:降低入口流速和增大管径能大幅度降低冲蚀速率。

The simulation analysis of erosion of 90° elbow

[J].

90°弯管冲蚀磨损仿真分析

[J].在石油行业中,冲蚀磨损已成为输送管道损坏的一个重要原因。针对石油输送管道中90°弯管内壁冲蚀严重的问题,采用CFD数值模拟的方法对液固两相流弯管冲蚀进行研究,并对数值分析模拟结果采用最小二乘法进行非线性拟合,获得了颗粒直径、颗粒质量流率、流体速度、流体粘度、管道直径、管道弯径比等因素对90°弯管冲蚀磨损的影响规律,同时提出了一个包含多因素耦合的冲蚀磨损预测模型。研究表明,随着流体速度和颗粒质量流率的增大,冲蚀磨损呈幂指函数增加;随着管道直径、管道弯径比、流体粘度和颗粒直径的增大,冲蚀磨损呈幂指函数减小;提出的冲蚀预测模型计算结果与实验结果相比误差为27.9%和26.5%。

Microstructure and tribological properties of Al2O3 reinforced FeCoNiCrMn high entropy alloy composite coatings by cold spray

[J].

Post-annealing of (Ti,Al,Si)N coatings deposited by high speed physical vapor deposition (HS-PVD)

[J].

Study on particle flow characteristics of asymmetric spherical elbow

[J].

非对称球形弯头内颗粒流动特性研究

[J].

Numerical analysis of the erosion characteristics of hemispherical protrusion elbow

[J].

半球形突起弯管冲蚀特性数值研究

[J].

Erosion behavior of elbow in natural gas pipe based on CFD-DEM model

[D].

基于CFD-DEM模型的采输气管弯头冲蚀行为研究

[D].

Study on erosion mechanism of special-shaped pipe bend with elliptical section

[J].

椭圆截面异型管道弯头冲蚀机理研究

[J].

A comprehensive review of solid particle erosion modeling for oil and gas wells and pipelines applications

[J].

Erosion prediction in turbomachinery resulting from environmental solid particles

[J].

Study on gas-liquid-solid erosion wear of elbow in shale gas gathering pipeline

[J].

页岩气集输管道弯头气液固三相冲蚀磨损特性研究

[J].

Optimal design for anti-erosion of pneumatic conveying elbow with rib structure

[J].

具有肋条结构的气力输送弯管抗冲蚀优化设计

[J].弯管冲蚀是不可忽视的重要问题,直接关系到管路输送系统的安全运行及管道的使用寿命。针对这一问题,提出一种四边形、等腰梯形和等腰三角形3种横截面形状的肋条,分别安装在弯头外径方向不同位置,并考虑均匀安装多个肋条对冲蚀的影响。采用CFD-DPM方法对所提出的具有肋条结构的弯管抗冲蚀特性进行数值模拟。模拟结果表明:肋条安装在颗粒壁面第一次碰撞之前,一定程度上抑制冲蚀,且肋条背部形成低速逆流循环区,保护该区域壁面。3种不同横截面形状的肋条中,抗冲蚀作用最佳的为等腰三角形肋。肋深越大,保护范围越大,但影响颗粒碰撞角度,增大颗粒与其碰撞频率,并非深度越大抗冲蚀性能越佳。弯头部分均匀分布多个肋条也具有明显的抗冲蚀特性。其结论可为弯管的抗冲蚀优化设计提供新的设计方案。

Experimental study of erosion in diverter systems due to sand production

[A].

Analysis on erosion wear effect of fracturing manifold elbow in shale gas

[J].

页岩气压裂管汇弯头的冲蚀磨损影响分析

[J].

Influence of hydraulic fracturing working conditions on the erosion behavior of movable elbows

[J].

水力压裂工况对活动弯头冲蚀行为的影响

[J].

Pipe bend erosion CFD modeling for two-phase liquid-solid slurry

[J].