抑制海洋生物污损的方法包括物理防污法、仿生防污法、电解金属法和电解海水法等[3,4]。物理清洁法是在船舶停靠时,对其污损表面进行机械清理和刮除,该方法的优点是操作简单、节省成本,适用于停靠的船体表面清除。仿生防污法,主要是依靠模仿海生物的微纳米结构及释放的物质,来防止海生物的附着[5],其最大的优点是环境相容性,但是该技术需要很高的成本,实现规模化生产有很大的困难,粘附性和机械性也时其一大挑战。例如,氟基和硅基防污涂料由于其低表面能而表现出对污垢生物的弱粘附性,对基材的粘附性差,力学性能也较差[6]。以电解铜铝阳极为例[7]电解金属法的原理是将直流电施加到铜合金阳极和铝合金阳极材料上进行电解,生成Cu2O、Al(OH)3[Fe(OH)3][8]。Cu2O具有一定的生物毒性,可以使海生物体内酶和蛋白质失效,从而杀死海生物。Al(OH)3[Fe(OH)3]具有一定的絮凝作用,能够作为Cu2O的载体,从而实现Cu2O的缓慢释放,主要应用于不锈钢海水管路和压载舱等防污部位。电解海水法是一种通过电解海水产生有效氯来消灭附着在船舶上的海洋生物的技术,其原理是在装有海水的电解池中通入电流,使阳极上的Cl-失去电子,生成氯气,阴极产生氢氧根和氢气,阳极产物和阴极产物反应会生成次氯酸。次氯酸有很强的氧化性,当次氯酸的浓度达到一定值时,对海洋污损生物生长起到抑制作用[9]。该技术主要用于船舶压载舱、船体和管路的防污。而对于无法采用上述方法的局部区域,如海底门格栅,以及不满足外加电源的海水管路等船体部位,希望可以设计出一款无需外加电源,也能为管路内壁提供良好的长效防污作用的材料。

据报道,紫铜在海水条件下,Cu离子释放速率在10 μg/(cm2·d),不足以防治海生物[10]。根据电偶腐蚀加速阳极溶解的特点[11],将Cu与比Cu电位更正的金属材料耦合,加速阳极Cu溶解,从而加速Cu离子释放。陈云飞等[12]将铜合金与自腐蚀电位较正的钛合金组成宏观电偶对,利用电偶腐蚀的特点,加速阳极铜合金的腐蚀,Cu离子的释放速率可达160 μg/(cm2·d)。宏观的电偶腐蚀,在距离异种金属界面较近的区域受电偶腐蚀作用较大,腐蚀速率较快,在远离界面的区域受电偶腐蚀作用较小,腐蚀速率较慢,最终导致远离金属界面的位置防污性能失效。电偶腐蚀的位置仅作用在连接部位数毫米尺度以内,容易产生局部快速溶穿,影响结构强度。据此问题,Tian等[13]采用等离子喷涂技术制备了Cu-Ti复合涂层,由于等离子喷涂技术较高的喷涂温度,使Cu颗粒和Ti颗粒融化后形成层状分布,形成微米级别的电偶对,作为阳极的Cu在涂层表面稳定释放Cu离子。同时,特殊的微观结构,使Cu离子得到缓释,在45 d的浸泡周期中,Cu离子释放速率稳定在20 μg/(cm2·d)。但是,等离子喷涂技术高温的制备方式可能会产生两种金属的中间相,同时,制备的涂层孔隙率较大,导致涂层力学性能下降、耐磨性降低等。

冷喷涂技术是一种可以在远低于金属熔点的温度和超音速条件下,通过使金属材料发生塑性变形,实现几十微米到几厘米的涂层沉积。在冷喷涂过程中,沉积体内部的结合主要依赖高速颗粒的动能,利用在碰撞时的能量转换在颗粒间产生机械互锁以及局部的治金结合。因此,冷喷涂技术可以避免大多数热输入型涂层制备技术及增材制造技术带来的潜在问题,如残留热应力、颗粒氧化和相变等。基于此工艺特点,冷喷涂技术非常适用于温度敏感或者易于发生氧化及相变的材料的制备,例如非晶材料、纳米材料及Cu、Al、Ti等金属材料[14]。因此,本文采用冷喷涂技术制备了4种Cu-Ti比例涂层,分别为(质量分数) 100%Cu-0%Ti、95%Cu-5%Ti、90%Cu-10%Ti、85%Cu-15%Ti。

Cu和Ti的电位差相对较大,理论上具有较好的电偶腐蚀加速效果。先前已有研究报道过铜合金和钛合金的宏观电偶腐蚀[12],宏观连接电偶腐蚀所影响的区域范围非常小,存在局部缩颈溶解问题。针对该问题,本文采用冷喷涂技术,喷涂微米级TUP2 (紫铜)、TA2 (纯Ti)混合粉末,制备Cu和Ti均为独立相存在的Cu-Ti伪合金防污材料,使Cu和Ti形成微米级的电偶腐蚀,从而实现表面均匀腐蚀。

本文采用冷喷涂技术制备了不同Ti含量的Cu-Ti伪合金,通过微观结构表征、长期浸泡试验、电化学测试和Cu离子释放速率,系统研究Ti含量对Cu-Ti伪合金微观组织结构、溶解行为、腐蚀动力学及Cu离子释放速率的影响。来验证本文Cu-Ti伪合金的设计是否真的可以加速Cu的溶出速率。

1 实验方法

1.1 粉末原料

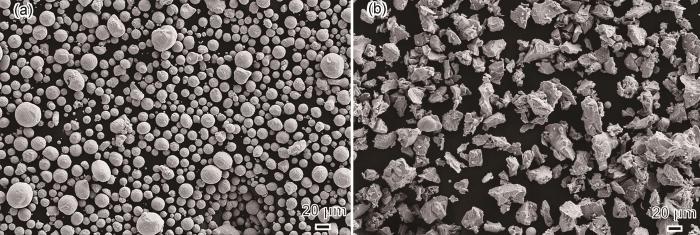

喷涂Cu-Ti伪合金的原料粉末为商用的TUP2粉末的化学成分(质量分数,%)为:P 0.01,Pb 0.005,Sn 0.002,Ni 0.005,Fe 0.005,Sb 0.002,S 0.005,As 0.002,Cu余量;TA2 (纯Ti)粉末的化学成分(质量分数,%)为:Fe 0.027,C 0.0063,N 0.0047,H < 0.001,O 0.10,Ti余量。两种粉末的微观形貌如图1所示。其中,TUP2粉末的形状为球形如图1a,其粒径分布如图2a,粒径在5~40 μm之间,主要集中在10~25 μm;TA2粉末形状为不规则颗粒状如图1b,粒径分布如图2b,粒径在5~50 μm之间,主要集中在15~45 μm。

图1

图1

喷涂用粉末形貌

Fig.1

Morphologies of TUP2 (a) and TA2 (b) powders used in cold spraying

图2

图2

TUP2和TA2粉末的粒径分布

Fig.2

Size distributions of TUP2 powders (a) and TA2 powders (b)

1.2 试样制备

设置了4个不同Ti含量的Cu-Ti试样,原料粉末中Ti的质量分数分别为0%、5%、10%、15%。将TUP2和TA2粉末机械混合均匀后,采用PCS-1000冷喷涂设备冷喷涂沉积Cu-Ti试样,喷涂载气为空气,喷涂压力4.5 MPa,喷涂温度750 ℃,喷涂距离25 mm,送粉速率8 kg/h,移动速度20 mm/s。采用5083铝合金作为模板,在喷涂之前,将铝合金表面200#砂纸打磨,清理干净。然后在铝合金模板上通过冷喷涂沉积Cu-Ti沉积层到11 mm,在电阻炉中进行热处理,热处理温度为450 ℃,保温时间2 h,热处理氛围为空气,之后随炉冷却至室温,用于测试的Cu-Ti试样均为喷涂完成后热处理态的试样,从铝基模板上切割而成。

1.3 性能表征

将制备好的试样线切割成10 mm × 10 mm × 10 mm的金属块,用环氧树脂将其封入PVC管中,背面用Cu导线连接,并用400~2000#砂纸逐级进行打磨,并在金相抛光机上进行抛光。采用丙酮、乙醇、去离子水对试样依次进行除油清洗,冷风吹干后备用。

采用Zeiss Ultra 55扫描电子显微镜(SEM)观察试样表面微观形貌,工作电压设置为20 kV。并采用SEM配备的JSM-6700型X射线能谱分析仪(EDS),对试样分别进行线扫描和面扫描。采用Axis Ultra DLD型号X射线衍射仪(XRD)分析热处理后试样物相组成,Cu Kα,扫描范围10°~90°,扫描速率5 (°)/min,测试电压40 kV。

电化学测试采用AMETEK Biologic-VMP3电化学综合测试系统,电解质溶液为青岛海域天然海水,采用三电极体系,Cu-Ti试样为工作电极,铂片为辅助电极,Ag/AgCl (饱和KCl)电极为参比电极。实验开始之前,将Cu-Ti试样放入海水中浸泡1 h,使其开路电位达到稳定状态,动电位极化曲线测试扫描范围为相对于开路电位-0.4~0.4 V,扫描速率10 mV/min。

其中,I是离子电流密度(A/m2);σ是溶液介质电导率(S/m);天然海水数值为4 S/m;ΔV是表面电势差(V);A是振幅强度(m);数值设置为30 μm。

微区电化学测试在VersaScan扫描系统上进行,原位测量局部腐蚀的发生,SVET测试时间点分别为刚浸入海水和浸泡24 h,电解质溶液为青岛海域天然海水。将试样切割成10 mm × 10 mm × 10 mm的正方体块,采用环氧树脂对涂层进行封样处理,并对其进行打磨抛光,分别在0、1、6、24、48 h进行2 mm × 2 mm的面扫描原位测试,获取测试区域的电位及电流分布,观察Cu和Ti在天然海水中的微电偶腐蚀行为。使用直径为10 μm的Pt探针,以振幅30 μm,频率80 Hz,在试样表面2 mm × 2 mm的面积范围内进行原位面扫描,扫描探针在距离试样表面50 μm处,探针扫描速率为100 μm/s。

将密封好的留有1 cm2的Cu-Ti试样浸泡在盛有1000 mL天然海水的储存槽中,试样的浸泡周期为1、3、7、14、21和30 d。到达指定周期后,取出试样放入盛有500 mL天然海水的渗出槽中渗出24 h,期间搅拌2 h模拟海水流动。取出一定的渗出液,采用ICP720-ES型号电感耦合等离子发射光谱测量溶液中Cu离子浓度,根据

其中,Rx 为Cu离子第x天释放速率,μg/(cm2·d);Cx 为第x天渗出槽溶液Cu离子浓度,μg/mL;V为渗出槽溶液体积,mL;S为试样工作面积,cm2;t为渗出测试时间,d。

2 结果与讨论

2.1 试样的微观组织与形貌

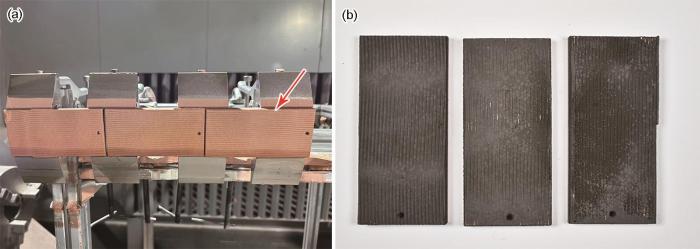

图3

图3

喷涂态和经热处理的Ti含量不同的Cu-Ti伪合金宏观形貌

Fig.3

Macroscopic morphologies of cold sprayed (a) and heat-treated (b) Cu-Ti pseudo alloys with different titanium contents

图4

图4

Ti含量不同的Cu-Ti伪合金表面微观形貌

Fig.4

Surface micro-morphologies of cold sprayed Cu (a), Cu-5Ti (b), Cu-10Ti (c) and Cu-15Ti (d)

为了获取试样中真实Cu、Ti含量与原始喷涂粉末含量的关系,采用Image J图像处理软件对拍摄的10张不同位置的扫描电镜图片进行Ti相含量统计,以获得其平均值。其结果如图5所示,表明实际试样中的Ti与原始喷涂粉末中的含量相当,波动相对较少,原始粉末加入Ti的含量分别为0%、5%、10%、15%,实际试样中Ti相含量分别为0%、(5.37 ± 0.464)% (12.3 ± 1.65)%、(16.2 ± 1.09)%。原始粉末的Ti含量与实际喷涂试样中的Ti含量相当,表明喷涂粉末有较高的沉积效率,沉积效率除了与选择合适的喷涂压力和喷涂温度有关[17,18]外,也与喷涂粉末的粒径有关。冷喷涂中原料粉末的速度分析表明,对于典型的冷喷涂颗粒尺寸(韧性材料为10~45 μm),较小的颗粒比较大的颗粒以更快的速度移动[19],这意味着小颗粒可以很容易地达到给定材料的临界速度。杨景文等[20]也表明,随着粒径增加,粉末速度会显著下降,影响粉末沉积效率,因此要求粒度尽量小,一般不大于50 μm。上文粒径分布图所示,Cu粉末粒径统计Gauss分布的期望值为13.32,Ti粉末粒径统计Gauss分布的期望值为27.35,Cu、Ti的粉末粒径均小于45 μm。因此,Cu、Ti粉末均有较高的沉积效率。

图5

图5

喷涂态Cu-Ti中Ti含量与原料粉中其名义含量的对比

Fig.5

Comparisons of the actual and nominal contents of Ti in as-sprayed materials and raw powders, respectively

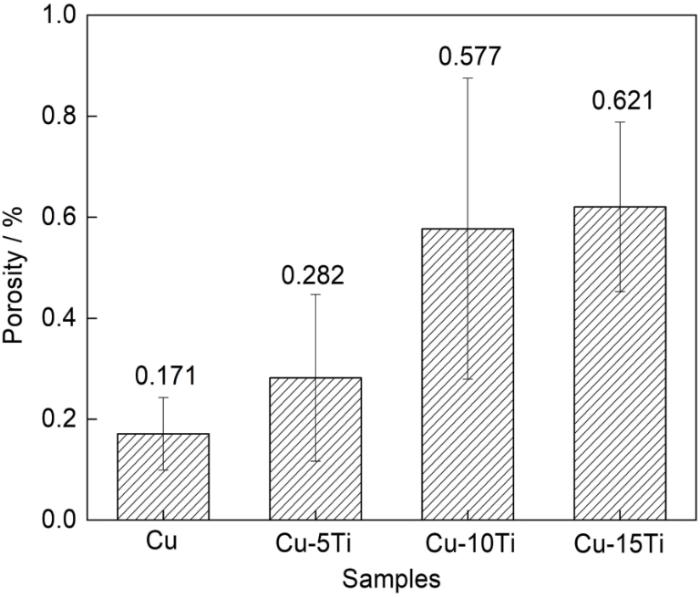

图6为Cu-10Ti试样EDS线扫结果。可知,图中亮浅灰分布的是Cu,深灰色分布的是Ti,EDS面扫描结果同样显示,试样中Cu、Ti的分布情况。对试样进行抛光后,采用SEM拍摄试样微观形貌,通过Image J软件对试样的SEM图像分析其孔隙率,如图7为Cu、Cu-5Ti、Cu-10Ti、Cu-15Ti 4种试样孔隙率,分别为0.171%、0.282%、0.577%、0.621%。随着Ti含量的增加,试样的孔隙率越来越大,图4a~d其右上角黄色曲线框的局部放大图同样可以看出孔隙率的变化。其原因做出如下解释,在微观形貌图中,可以看到喷涂过程中没有发生Ti颗粒团聚现象,Ti颗粒均是独立存在于Cu基体当中,Ti颗粒自身不存在孔隙,孔隙均存在于Cu与Cu颗粒之间及Cu与Ti颗粒之间,因此随着Ti含量的增多,孔隙逐渐增大。同时,钛合金表面容易氧化,粒子的冲击能有一部分用于使表面氧化膜破碎,分配给变形的能量降低。因此,在相同的喷涂参数下,TA2颗粒较TUP2颗粒的塑性变形程度更小,TA2颗粒不能充分挤压到孔隙中,从而增大颗粒间的孔隙率[21]。总体来讲,冷喷涂技术制备的试样是非常致密的。

图6

图6

Cu-10Ti伪合金微观结构以及EDS线扫描和面扫描结果

Fig.6

SEM image of Cu-10Ti pseudo alloy (a), EDS line scannings of Cu and Ti along the arrow direction denoted in Fig.6a (b), and corresponding mappings of Cu (c) and Ti (d)

图7

图7

喷涂态Cu、Cu-5Ti、Cu-10Ti、Cu-15Ti的孔隙率

Fig.7

Porosities of as-sprayed Cu, Cu-5Ti, Cu-10Ti and Cu-15Ti

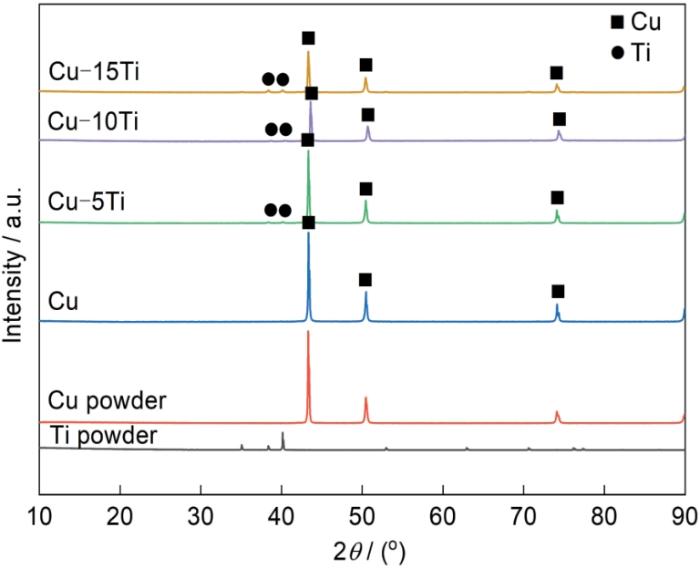

热处理后的试样表面被氧化为黑色CuO,经打磨抛光之后,露出具有金属光泽的红橙色试样表面,这是因为试样孔隙率极低,试样内部并没有发生氧化。图8为抛光后试样表面的XRD分析结果,由测试结果与标准PDF卡片对比,Cu的衍射峰可以被索引为Cu标准卡片的(111)、(200)、(220)晶面,Ti的衍射峰可以被索引为Ti标准卡片的(100)、(002)、(101)、(102)、(103)、(112)、(201)晶面。粉末和涂层在不同衍射角度下的峰值几乎重叠,和粉末相比,没有发生相结构的变化,也没有原料氧化物峰的出现。表明热处理后试样内部没有发生氧化,冷喷涂试样由纯Cu和纯Ti构成,Cu和Ti颗粒可以更好的形成电偶对,也证明了冷喷涂适用于Cu、Ti氧敏感材料的沉积[14]。

图8

图8

原始粉末及试样表面XRD图谱

Fig.8

XRD patterns of raw powders and cold-sprayed Cu-Ti materials after heat treatment

2.2 腐蚀行为分析

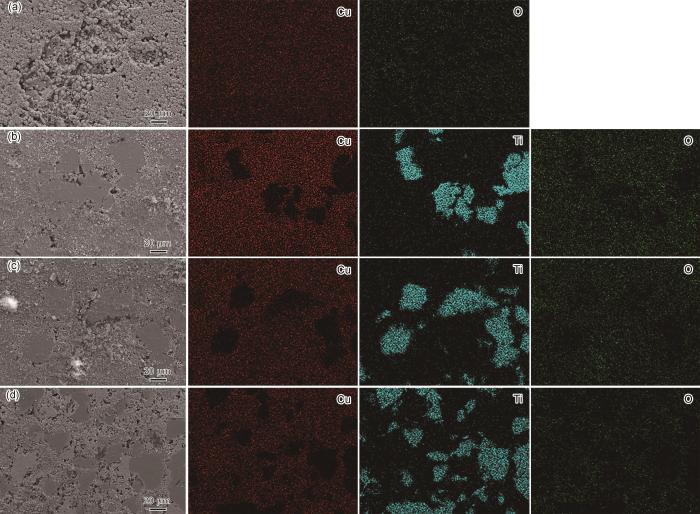

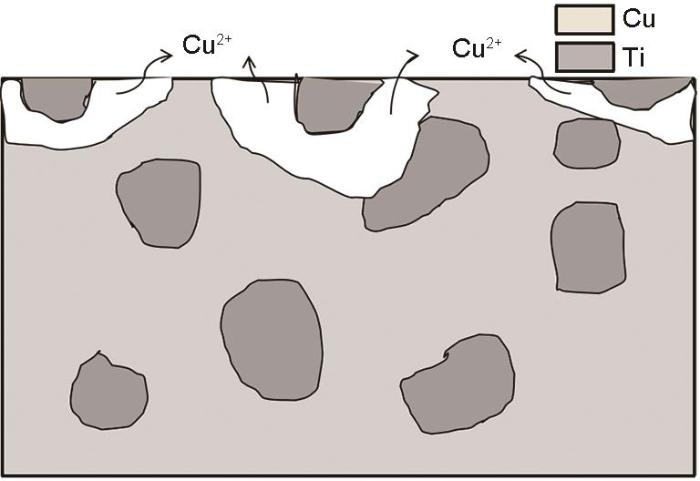

图9为不同Ti含量试样在天然海水中浸泡30 d后的腐蚀形貌图及EDS面扫描结果。由图可知,经过30 d的浸泡之后,试样表面上Cu粒子的位置附着有极少量腐蚀产物,Ti粒子表面没有观察到明显腐蚀产物,溶解相均为Cu粒子,Cu-Ti分界线也变得模糊,进一步表明由于异种金属Cu和Ti之间的电位差,组成微电偶对,由于Cu和Ti的偶合作用,加速Cu的腐蚀。在浸泡过程中,Ti颗粒周围的Cu消耗殆尽时,Ti颗粒会脱落,露出新鲜表面,同时也会失去该颗粒的加速作用。根据腐蚀微观形貌图,随着Ti含量的增加,除了Ti颗粒表面没有腐蚀产物外,Ti颗粒附近Cu表面的腐蚀产物也不如纯Cu材料表面的致密完整,直观的观察可以发现腐蚀产物的厚度随着Ti的增加也有减薄趋势。同时,也可以看出随着Ti含量的增加,试样表面腐蚀痕迹越来越严重,表明Ti颗粒的加速效果越明显。根据EDS面扫描结果,可以预测腐蚀产物可能是Cu的氧化物。其电偶腐蚀原理如图10所示。

图9

图9

Cu-Ti伪合金在天然海水中浸泡30 d后的腐蚀形貌

Fig.9

Corrosion morphologies of Cu (a), Cu-5Ti (b), Cu-10Ti (c) and Cu-15Ti (d) after immersion in natural seawater for 30 d

图10

试样表面在海水中发生的阳极反应为[22]:

试样表面在海水中发生的阴极反应为:

对长时浸泡后试样表面的腐蚀产物进行XRD测试,分析确定其物相组成。图11为将4个组分的试样经过30 d浸泡之后,表面腐蚀产物的物相分析结果,将测试谱图与标准PDF卡片对比,只有Cu、Ti以及Cu的络合物的衍射峰,未检测到Ti的化合物,腐蚀产物主要为Cu2O[23]。Wang等[24]对Cu-X复合涂层在天然海水条件下的腐蚀产物进行XRD、XPS测试的分析结果,同样表明微阳极Cu的腐蚀产物主要为Cu2O。腐蚀过程中Cu和Ti形成电偶对,Cu作为阳极被腐蚀,有腐蚀产物生成,Ti作为阴极,表面无腐蚀迹象。随着腐蚀的进行,Cu不断被消耗至一定程度之后,Ti的底部被掏空,从而从表面脱落,露出新的表面,重复上述过程,从而达到Cu离子的不断释放。

图11

图11

Cu-Ti伪合金在天然海水中浸泡30 d后的XRD图谱

Fig.11

XRD patterns of Cu-Ti pseudo alloys after 30 d immersion in natural seawater

2.3 腐蚀电化学行为

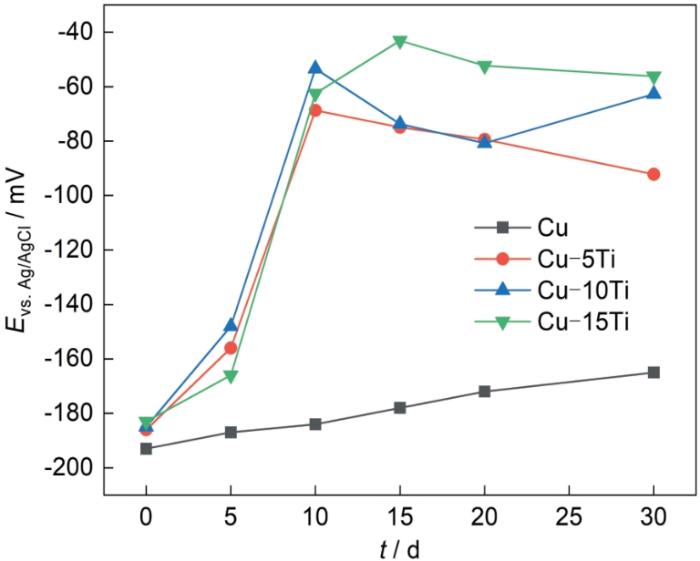

开路电位是电化学性能中的一个重要参数,可反映试样在天然海水中的电化学状态。TUP2紫铜试样在静态海水中的开路电位一般在-200 mV左右,而TA2合金在静态海水中的开路电位一般在33 mV左右[10,25]。防污试样由TUP2和TA2混合组成,由于TA2电位较TUP2电位更正,因此试样的开路电位是TUP2和TA2的混合电位,Ti含量从0%增加到15%,初始的开路电位也逐步升高(图12)。在30 d的浸泡后,Cu试样的开路电位由-193 mV增加到-165 mV,Cu-5Ti试样的开路电位由-186 mV增加到-92.2 mV,Cu-10Ti试样的开路电位由-185 mV增加到-62.7 mV,Cu-15Ti试样的开路电位由-183 mV增加到-56.2 mV。4种试样在经过30 d的海水浸泡后,开路电位出现不同程度的增加。开路电位的变化表示试样表面腐蚀产物膜的生成,浸泡后期,由于腐蚀产物膜的生成和破坏达到动态平衡,开路电位达到稳定状态。试样表面存在微电偶效应时,试样的开路电位为所有微电偶效应的综合反映。在热力学上,腐蚀电位代表试样腐蚀和溶解的倾向,开路电位越正,溶解腐蚀倾向越小,可知,随着Ti含量的增加,腐蚀倾向减小。但是在本材料体系中,被腐蚀的为TUP2,被保护的为TA2,两者互相极化(图12),TUP2的电位偏离其自腐蚀电位越远,离TA2越近,则TUP2的腐蚀速率越大,反之亦然。从电位随Ti含量的增加而变正可以认为,TUP2的腐蚀会因为被极化的更正而被加速。

图12

图12

Cu-Ti伪合金在天然海水中浸泡30 d后的开路电位

Fig.12

Open circuit potentials of Cu-Ti pseudo alloys after immersion in natural seawater for 30 d

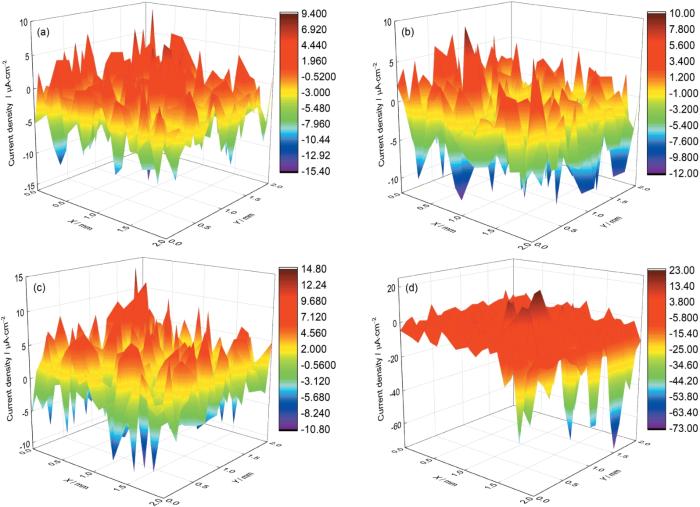

2.4 微区电化学腐蚀行为

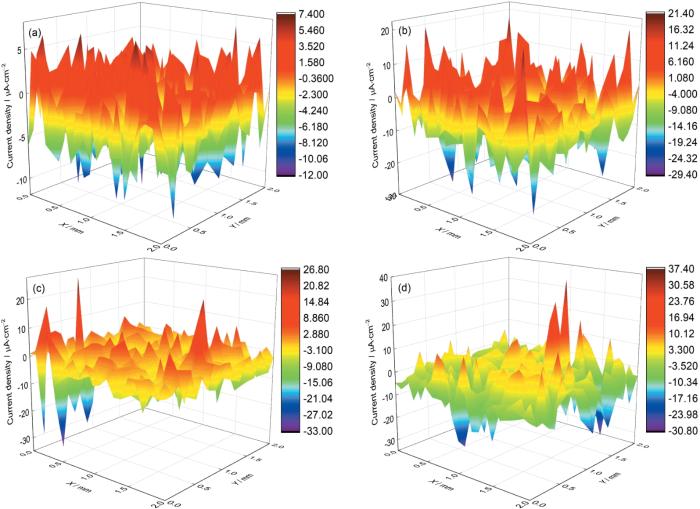

图13

图13

Cu-Ti伪合金在刚浸入天然海水时的SVET图谱

Fig.13

SVET spectra of Cu (a), Cu-5Ti (b), Cu-10Ti (c) and Cu-15Ti (d) at the initial stage of immersion in natural seawater

图14为试样在海水浸泡24 h后的电流密度分布,试样的电流密度增大,此时Cu-15Ti试样的腐蚀电流密度为37.4 μA/cm2腐蚀速率依旧是最快的。其腐蚀机理是在添加15%Ti的试样中,Cu和Ti粒子形成了更多的微电偶对,微电偶电池会加速Cu粒子的溶解,加速腐蚀的发生。

图14

图14

Cu-Ti伪合金在天然海水中浸泡24 h后的SVET图谱

Fig.14

SVET profiles of Cu (a), Cu-5Ti (b), Cu-10Ti (c) and Cu-15Ti (d) immersed in natural seawater for 24 h

2.5 Cu离子溶出速率测试

由于极化曲线测试的是瞬时的腐蚀速率,即Cu离子释放速率,而不是稳定的腐蚀速率,因此不能根据腐蚀电流密度来判断试样Cu离子溶出速率的大小。因此可采取定期取出试样,通过渗出Cu离子来比较其溶出速率。

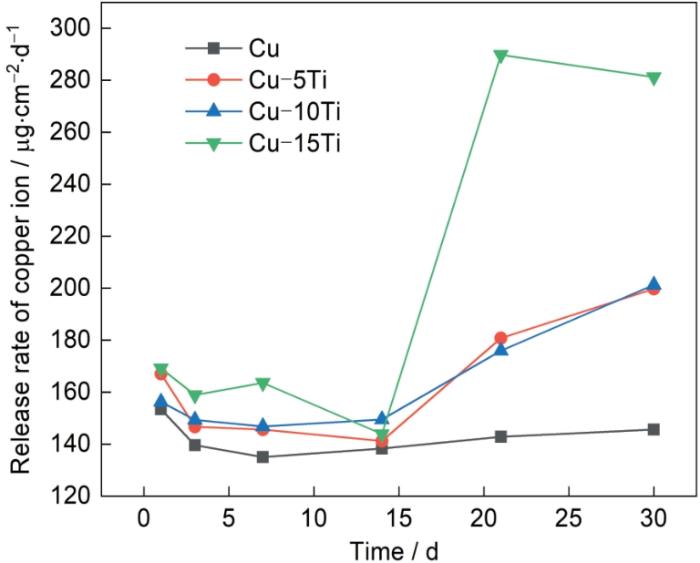

图15为4种试样30 d Cu离子溶出速率图,可以看出,4种试样始终保持高效的Cu离子溶出。Cu试样的Cu离子溶出速率在第1 d时可达到160 μg/(cm2·d),3~30 d稳定在140 μg/(cm2·d)左右。Cu-5Ti、Cu-10Ti试样的Cu离子溶出速率在1~14 d保持在150 μg/(cm2·d)左右,21 d后Cu离子溶出速率提高,并保持在190 μg/(cm2·d)左右。Cu-15Ti试样1~14 d Cu离子溶出速率在160 μg/(cm2·d)左右,21 d后Cu离子溶出速率提高,并保持在280 μg/(cm2·d)。添加Ti含量试样的Cu离子溶出速率均远大于Cu试样,表明Cu和Ti形成了微电偶对,具有很好的加速腐蚀效果。3种含Ti试样的Cu离子溶出速率均有不同程度的增大。陈云飞等[12]研究的Cu-Ti宏观电偶对Cu离子溶出速率在180 μg/(cm2·d),并且远离界面的部分腐蚀速率甚至更小。而本文通过冷喷涂技术制备的Cu-Ti伪合金,不仅可以实现均匀腐蚀,而且Cu离子溶出速率高达280 μg/(cm2·d)。Cu-15Ti为4种试样中的Cu离子溶出速率最快的,因为Cu粒子和Ti粒子形成了更多的电偶对,表明添加Ti含量可以加速Cu阳极的溶解,加速Cu离子释放。Cu离子对海洋生物具有很好的抑制作用,因此Cu离子释放速率越高,对生物的抑制作用越好,防污效果越好[27,28]。在海水管路这种特殊的环境中,Cu离子的溶出速率越高,对管路的有效作用长度就越长,因此,Cu-15Ti试样的防污效果是最好的。

图15

图15

4种试样在天然海水中的Cu离子溶出速率

Fig.15

Release rates of copper ions from natural seawater for Cu-Ti pseudo alloys

影响材料腐蚀速率主要有两个因素,一是单个微原电池的溶解速率,二是微原电池的数量[29]。单个微原电池的溶解速率与电位差、阴阳面积比、材料自身特性、海水溶解氧、pH等因素有关[30]。因为这4种涂层在相同的喷涂参数条件下制备,所处相同的实验条件,因此其溶解速率可以只考虑由Ti含量不同引起的阴阳面积比的不同。在电偶腐蚀中,阴极面积与阳极面积的比值越大,即“小阳极,大阴极”,阳极表面的腐蚀电流密度就越大,腐蚀倾向越大,随着Ti含量的增加,腐蚀倾向降低。然而随着Ti含量的增加,单位面积的Cu、Ti电偶对相应增多,微原电池增多。随着涂层中Ti含量的增多,单个微原电池的溶解速率与微原电池的数量具有相反的影响规律,在两者因素的共同作用下反应Cu粒子的溶解速率。由微区电化学测试和Cu离子溶出速率结果可知,微原电池数量的影响因素占主导地位,涂层随着Ti含量增加,腐蚀速率加快。

添加Ti含量为5%、10%、15%时,试样的腐蚀速率和Cu离子溶出速率随着Ti含量的增大而增大。如果继续增加Ti含量,在喷涂技术上存在一定困难,钛合金在冷喷涂过程中,由于表面氧化膜的原因(冷喷涂依靠粒子高速动能撞击变形形成涂层,表面氧化膜会消耗大量能量导致变形不充分,从而孔隙率极高),很难获得力学性能良好的沉积层,在设计试验的时候没考虑再往上增加Ti的含量。理论上,继续增加Ti含量,随着Cu的有效面积降低,会出现增加变缓甚至降低的现象。

3 结论

(1) 冷喷涂技术制备的不同Cu、Ti含量的阳极试样,结构致密,孔隙率低,Cu、Cu-5Ti、Cu-10Ti、Cu-15Ti 4种试样的孔隙率分别为0.171%、0.282%、0.577%、0.621%,随着Ti含量的增加,孔隙率越来越大。

(2) 随着Ti含量从0%增加到15%,Cu和Ti可以形成更多的微电偶对,试样腐蚀速率加快,Cu离子释放速率上升,从未添加Ti含量的170 μg/(cm2·d),增大到添加15%Ti含量的280 μg/(cm2·d),Ti含量的添加显著加速了腐蚀速率和Cu离子释放速率。

(3) 微区电化学测试结果表明,试样的溶解速率随着Cu-Ti伪合金材料中Ti含量的增加而增加。微电偶电池的数量比单个微电池的溶解速率在决定涂层中Cu的总溶解速率及Cu离子释放速率方面起到更显著的影响。

参考文献

Marine antifouling strategies: emerging opportunities for seawater resource utilization

[J].

Assessment of the antifouling effect of five different treatment strategies on a seawater cooling system

[J].

Functional nanomaterials, synergisms, and biomimicry for environmentally benign marine antifouling technology

[J].Marine biofouling remains one of the key challenges for maritime industries, both for seafaring and stationary structures. Currently used biocide-based approaches suffer from significant drawbacks, coming at a significant cost to the environment into which the biocides are released, whereas novel environmentally friendly approaches are often difficult to translate from lab bench to commercial scale. In this article, current biocide-based strategies and their adverse environmental effects are briefly outlined, showing significant gaps that could be addressed through advanced materials engineering. Current research towards the use of natural antifouling products and strategies based on physio-chemical properties is then reviewed, focusing on the recent progress and promising novel developments in the field of environmentally benign marine antifouling technologies based on advanced nanocomposites, synergistic effects and biomimetic approaches are discussed and their benefits and potential drawbacks are compared to existing techniques.

Progress of marine biofouling and antifouling technologies

[J].

Bioinspired marine antifouling coatings: status, prospects, and future

[J].

The progress on antifouling organic coating: From biocide to biomimetic surface

[J].The advancement in material science and engineering technology has led to the development of antifouling (AF) coatings which are cheaper, durable, less toxic, and safe to the environment. The use of AF coatings containing tributyltin compounds was prohibited at the beginning of 2003, this necessitated the development of environmentally friendly coatings. The fouling release coating (FRC) lacks biocides and has low surface energy, low elastic modulus with smooth surface properties, hence a better release effect to fouling organisms. Several functional coatings have been recently developed based on fouling release (FR) technology to combat the effects of biofouling. Here, we provide a brief overview of innovative technologies and recent developments based on FRCs, including silicone, modified fluorinated polymer, cross-linked coatings, amphiphilic copolymer coating, hydrogel coatings, and biomimetic coatings. We also highlight the key issues and shortcomings of innovative technologies based on FRCs. This may give new insights into the future development of marine AF coatings.

Effect of Zn content on electrochemical properties of Al-Zn-In-Mg sacrificial anode alloy

[J].

Zn含量对Al-Zn-In-Mg牺牲阳极电化学性能的影响

[J].设计并制备了不同Zn含量的Al-Zn-0.03In-1.30Mg牺牲阳极材料,采用恒电流、动电位极化和电化学阻抗谱方法研究了Zn含量对Al-Zn-0.03In-1.30Mg阳极电化学性能的影响,采用金相显微镜、扫描电子显微镜 (SEM) 和能谱 (EDS) 分析Zn含量对阳极的显微组织与腐蚀形貌的影响。结果表明:随着Zn含量的升高,Al-Zn-0.03In-1.30Mg阳极晶粒更细化且金相组织更均匀,自腐蚀电位显著负移;添加0.60%~10.00% (质量分数) 的Zn可以有效破坏阳极表面的钝化膜从而改善阳极的溶解形貌,但Zn含量大于5.00%时,阳极会产生枝晶,增加局部腐蚀倾向使阳极溶解不均匀、电化学性能降低,0.60%~2.00%Zn含量阳极均具有较高的电化学性能,阳极的表面溶解均匀,电容量在2570 A·h·kg<sup>-1</sup>以上,工作电位≤-1.05 V (vs SCE);其中0.60%Zn含量阳极能够显著降低牺牲阳极材料中Zn对海洋环境的重金属污染,可作为环保型牺牲阳极材料使用。

Research progress of biofouling and its control technology in marine underwater facilities

[J].

海洋水下设施生物污损及其控制技术研究进展

[J].

Research of the chlorine in the seawater electrolysis antifouling system

[D].

电解海水防污系统中有效氯的研究

[D].

Corrosion behavior of T2 copper in static artificial seawater

[J].

T2紫铜在静态人造海水中的腐蚀行为

[J].

Galvanic corrosion of T2 Cu-alloy and Q235 steel in simulated beishan groundwater environment

[J].

T2铜合金和Q235钢在模拟北山地下水环境中的电偶腐蚀行为研究

[J].

Galvanic corrosion behavior of T2/TC4 galvanic couple in static artificial seawater

[J].

T2/TC4在静态人造海水中的电偶腐蚀行为

[J].

Durable self-polishing antifouling Cu-Ti coating by a micron-scale Cu/Ti laminated microstructure design

[J].Marine biofouling is a major issue deteriorating the service performance and lifespan of marine infrastructures. The development of a durable, long-term, and environment-friendly antifouling coating is therefore of significant importance but still a critical challenge in maritime engineering. Herein, we developed a Cu-Ti composite antifouling coating with micron-sized alternating laminated-structure of Cu/Ti by plasma spraying of mechanically mixed Cu/Ti powders. The coating was designed to enable controlled release of Cu ions through galvanic dissolution of Cu laminates from the Cu/Ti micro-galvanic cell in aqueous solution. Results showed that remarkable antifouling efficiency against bacterial survival and adhesion up to ~100 % was achieved for the Cu-Ti coating. Cu/Ti micro-galvanic cell was in-situ formed within Cu-Ti coating and responsible for its Cu ions release. The successive dissolution of Cu laminates resulted in the formation of micro-channels under Ti laminates near surface, which contributed to controlled slow Cu ions release and self-polishing effect. Thus, environment-friendly antifouling capability and ∼200 % longer antifouling lifetime than that of the conventional organic antifouling coatings can be achieved for the Cu-Ti coating. On the other hand, as compared to the conventional organic antifouling coatings, the Cu-Ti composite coating presented much higher mechanical durability due to its strong adhesion strength, excellent mechanical properties, and two orders lower wear rate. The present laminated Cu-Ti coating exhibits combination of outstanding antifouling performance and high mechanical durability, which makes this coating very potentially candidates in marine antifouling application.

Cold spraying hybrid processing technology and its application

[J].

冷喷涂复合加工制造技术及其应用

[J].冷喷涂是一种固态快速成形技术,现已用于增材制造、修复损伤的航空航天用零部件等。但冷喷涂沉积体的固有特性——高强低塑,限制了其工业应用。本文综述了冷喷涂复合加工技术的新进展及应用。重点讨论了冷喷涂可复合机械加工和喷丸等普通加工技术,也可与激光、热处理、热轧、热等静压、搅拌摩擦加工、搅拌摩擦焊和钎焊等热加工技术复合,提升冷喷涂沉积体的强塑性,以及冷喷涂层作为强化层促进有色金属的连接。最后指出冷喷涂与多种机械加工工序的协调、与焊接技术的复合等方面仍需加强,旨在复合其他技术来扩展传统加工制造的内涵。

Principle and application of localized scanning electrochemical measurement technology

[J].

微区扫描电化学测试技术原理及其应用进展

[J].

Galvanic and asymmetry effects on the local electrochemical behavior of the 2098-T351 alloy welded by friction stir welding

[J].Scanning electrochemical microscopy (SECM) and scanning vibrating electrode technique (SVET) were used to investigate the electrochemical behaviour of the top surface of the 2098-T351 alloy welded by friction stir welding (FSW). The SVET technique was efficient in identifying the cathodic and anodic weld regions. The welding joint (WJ), which comprises the thermomechanically affected zone (TMAZ) and the stir zone (SZ), was cathodic relative to the heated affected zone (HAZ) and the base metal (BM). The reactivities of the welding joint at the advancing side (AS) and the retreating side (RS) were analyzed and compared using SECM technique in the competition mode by monitoring the dissolved oxygen as a redox mediator in 0.005 mol L-1 NaCl solution. The RS was more electrochemically active than the AS, and these results were correlated with the microstructural features of the welded alloy.

Progress of the additive manufacturing applications of cold spray technique

[J].

冷喷涂增材制造技术应用研究进展

[J].

Deposition efficiency of low pressure cold sprayed aluminum coating

[J].

The effect of deposition conditions on adhesion strength of Ti and Ti6Al4V cold spray splats

[J].

Research progress in cold spraying of copper coating

[J].

冷喷涂铜涂层研究进展

[J].

Corrosion behaviors cold spraying Zn-Al composite coating in 3.5wt.%NaCl solution

[J].

Zn-Al冷喷涂复合涂层耐3.5wt.%NaCl溶液腐蚀行为

[J].

Enhancing mechanical properties and corrosion resistance of nickel-aluminum bronze via hot rolling process

[J].The mechanical properties and corrosion behavior of as-cast, as-annealed and hot-rolled nickel-aluminum bronze (NAB) alloy (Cu-9Al-10Ni-4Fe-1.2 Mn, all in wt.%) in 3.5 wt.% NaCl solution were investigated. The results show that annealing introduces a large number of κ phases to precipitate in the α phase. However, after further hot rolling, the original continuous κ phases are spheroidized and dispersed, increasing the strength, hardness, and elongation of the alloy. In addition to the enhanced mechanical properties, the corrosion resistance of the NAB samples is also improved significantly by hot rolling, as revealed by the mass loss measurements, electrochemical impedance spectroscopy (EIS), and cross-sectional corrosion morphology. Selective phase corrosion occurs by the preferential corrosion of the α phase, which acts as an anode to the κ phases, and the uncorroded κ phases are retained in the corrosion product film. The interfaces between the κ phases and the surrounding corrosion products become discontinuous caused by the spheroidization of κ phases, reducing the corrosion of the substrate by the corrosive medium via the channels. As a result, the corrosion rate and the maximum local corrosion depth of the hot-rolled NAB sample are greatly reduced.

Corrosion behavior of copper in a simulated grounding condition in electric power grid

[J].

铜在电网接地工况下的腐蚀行为研究

[J].通过室内模拟加速实验、电化学测试以及X射线衍射 (XRD)、扫描电子显微镜 (SEM) 等手段对通电工况下铜接地网材料在酸性土壤环境中的腐蚀特征进行了研究。结果表明,通电条件对Cu的腐蚀行为有较大影响,Cu的腐蚀速率随外加电流密度的增大而逐渐增大;腐蚀产物以CuO和Cu<sub>2</sub>O为主,Cu<sub>2</sub>O的占比随外加电流密度的增大而减小。

Tailoring the micro-galvanic dissolution behavior and antifouling performance through laminated-structured Cu-X composite coating

[J].

Analysis on galvanic corrosion behavior of TA2, BAl7-7-2-2 and 921A

[J].

工业纯钛TA2、镍铝青铜BAl7-7-2-2与船用钢921A电偶腐蚀行为分析

[J].

Effect of corrosion products of pure iron on the corrosion behavior of pure iron and its mechanism

[J].

纯铁的腐蚀产物对纯铁腐蚀行为的影响及其机理研究

[J].

Study on antifouling effect of cold spray Cu-Cu2O coating

[J].

冷喷涂Cu-Cu2O涂层防污性能研究

[J].

Cyclic copper uptake and release from natural seawater—a fully sustainable antifouling technique to prevent marine growth

[J].

Effect of coating composition on the micro-galvanic dissolution behavior and antifouling performance of plasma-sprayed laminated-structured Cu-Ti composite coating

[J].