目前,涂层寿命预测方法主要基于物理模型、经验公式和加速试验等方式建立[4,5]。这些方法往往依赖于单一环境参数(如盐雾条件、湿热条件等)或单一实验数据(如重量变化、附着力变化等),针对不同服役环境有时难以准确反映涂层失效规律。此外,传统方法通常也需要大量的测试数据支持,实验周期长、成本高,且预测精度受限于模型假设的合理性[6]。基于物理模型的方法通常假设涂层退化过程是线性或单调的,而实际服役环境中的涂层退化往往是非线性的且具有多阶段特征。近年来,随着深度学习算法的兴起,利用深度学习检索进行材料设计和实验分析的方式快速发展且开始运用到材料的寿命研究当中[7~9]。Liu和Zhang[10]采用深度学习的方法,建立卷积神经网络模型,实现对结构钢损伤状态的评估。Zhang等[11]将各种深度学习模型结合,实现了对小样品材料的蠕变断裂寿命的预测。陈宇凡等[12]利用灰色系统理论将涂层附着力、吸水率与EIS结果结合并建立了深海压力-流体环境下有机涂层的寿命预测模型。耿刚强等[13]将灰色系统理论运用到钢桥防腐蚀涂层的寿命预测中,根据涂层腐蚀坑剥落面积随时间变化推导出寿命预测公式。

深度学习推动图像分析技术逐渐成为材料科学学术界和工业界的研究热点。通过获取材料表面形貌、成分和缺陷特征,为材料使役行为的定量分析提供了丰富的数据支持[14~16]。特别是在材料腐蚀与涂层研究领域[17],图像识别技术已被广泛应用于表面缺陷检测、腐蚀预测和均匀性评价等方面。Lopes等[18]通过共聚焦图像生成了铜合金表面的腐蚀二维图,从图像中提取参数来识别腐蚀趋势[19]。Yao等[20]提出了一种基于卷积神经网络的人工智能损伤检测模式,可识别和定位船体结构板的腐蚀损伤位置。Pan等[21]基于纹理分析和形态学特征提取建立了超分辨网络,有效提高了涂层微观形态图像裂纹的识别精度,可用于定量评估涂层的表面粗糙度和腐蚀程度。可见,图像数据能够直观地反映涂层的退化状态,通过信息提取捕捉涂层在不同阶段的退化特征。结合卷积神经网络(CNN)算法等当前图像识别领域主流方法能够从复杂的多维数据中挖掘潜在规律,尤其在非线性退化行为建模和多因素耦合分析方面展现出巨大潜力。

涂层的失效行为特征在不同尺度的形貌上有显著差异。微观尺度上涂层的裂纹、孔隙和颗粒分布等细节特征变化直接决定了其力学性能和防腐性能;宏观尺度上,涂层光泽度、色差、起泡等均匀性变化则与其服役环境和失效模式密切相关。单一尺度的图像分析方法往往只能捕捉某一层次的特征,难以全面反映涂层的退化规律。因此,如何利用有机涂层多个尺度的图像关键特征演化规律,开展基于图像识别的寿命预测研究是亟需解决的问题。

本文基于一种有机耐磨防腐涂层在模拟干湿循环/机械磨损环境下采集的扫描电子显微镜图像、激光共聚焦(CLSM)图像和金相显微镜图像,探究涂层多尺度图像特征融合的寿命预测模型搭建工作。首先根据三种图像的演化规律分析了涂层失效历程。在此基础上设计了一种基于CNN与Transformer结合的多尺度多模态图像特征融合网络(MMFCT)。一方面,通过多尺度卷积神经网络提取三种图像下样本特征,同时利用Transformer模型结合多头注意力机制提取样本图像全局信息,以此最大化保留源图像信息。另一方面,考虑不同图像类型之间的交互性和引导性,设计多尺度注意力融合模块增强涂层本体采集出的不同图像间的信息融合。该模型通过不同尺度图像特征间的关联性分析,构建涂层退化过程中图像与寿命的非线性映射关系,实现对涂层寿命的高精度预测。这种方法为涂层寿命预测提供了更加全面和可靠的理论支撑。

1 实验方法

实验采用带有润滑相和硬质相填料的模型有机涂料体系作为研究对象。自制的环氧有机耐磨涂层由环氧树脂(双酚A;兴星合成材料有限公司)为基料树脂,固化剂选用N3390 (德国拜耳公司),二甲苯与正丁醇的混合溶液作为溶剂。其中MoS2作为润滑相,Al2O3为硬质相,环氧树脂与MoS2、Al2O3的质量比为6∶1∶1。采用喷涂法制备有机涂层,将有机树脂和无机填料进行机械混合,用搅拌机在2000 r/min下搅拌2 h,加入固化剂后再搅拌30 min。然后将涂料倒入喷枪壶中喷涂基体表面,喷涂时始终保持样板与枪口的间距为30 cm,有机耐磨防腐涂层形成并完全固化后,放入干燥容器中储存 7 d,以确保涂层中的残留物质完全挥发。然后,通过对涂层表面进行目视检查,筛选出所有生产出的带有孔洞和气泡等缺陷的样品。最后,利用PosiTector 6000涂层测厚仪测量涂层不同区域不同点的涂层厚度,以确保实验中使用的所有涂层/金属试样的涂层厚度为(200 ± 10) μm。

为考察耐磨防腐涂层的服役情况,通过干湿循环/机械磨损的周期测试条件进行环境模拟。每周期首先采用3.5% (质量分数) NaCl溶液进行24 h浸泡,取出后用摩擦磨损装置进行1800次水平直线磨损,静置至完全干燥。摩擦磨损装置可固定样品使得磨损沿一条水平直线进行。摩擦参数设置为正压力加载速度50 mm/min,保持速度2 mm/min,保持值5 N,位移斜坡速率10 mm/s,摩擦力斜坡保持速率50 mm/s。实验共进行20个周期,每周期分别对一组有机耐磨防腐涂层样品进扫描电子显微镜、金相显微镜、激光共聚焦扫描显微镜、数码相机等微观与宏观形貌的采集,将采集后的图片按时间序列形成图像数据库。每组涂层样本包含两个20 mm × 10 mm大小的平行样。部分时间点服役后的样品宏观形貌如图1所示。可以看出,随着服役时间的增加,涂层样品表面磨损程度不断加大,宏观表面凹凸不平现象愈加明显,从18 d左右开始磨坑附近涂层发生脱落现象。

图1

图1

涂层样品经不同周期实验后的宏观形貌图像

Fig.1

Macroscopic topographies of the coating sample after immersion-wear cyclic test for 1 cyc (a), 5 cyc (b), 9 cyc (c), 11 cyc (d), 14 cyc (e), 16 cyc (f), 18 cyc (g) and 20 cyc (h)

采用JSM-6360LV型场发射扫描电子显微镜(SEM)对不同服役时间的涂层表面形貌进行观察。SEN设置SP = 10,放大倍数为1.0 k。每周期样品共采集同样规格图片200张,其中每个平行样品以磨痕为中心区域依次采集100张;20组实验共4000张图像形成SEM图像集。采用M330-HK830型金相显微镜分别在100倍和200倍下观察微观形貌。每周期样品共采集20张100倍镜下的图片和20张200倍镜下的图片,图片采集涵盖整个磨痕区域;20组试验共800张图像形成金相显微镜图像集。采用LETX OLS4100激光共聚焦使用5倍和20倍镜。每周期样品在每种倍数下采集3张图片,图片采集涵盖整个磨痕区域;20组试验共120张图像形成激光共聚焦图像集。

图像数据库分为训练集和测试集,其中80%数量图片被选入训练集用于机器训练,达到优化卷积神经网络的目的;20%图片被选作测试集,用于测试训练效果。通过网络结构模型对图像进行识别检索,继而对图像中的缺陷进行量化,得到相关量化参数数值,构建量化参数数据随涂层服役时间的动态演化模型,根据演化模型进行寿命评估。所有深度学习相关计算均在Ubuntu 16.04.12上运行,基于Inter(R)Xeon(R)Silver CPU @ 2.40 GHz,以及使用了Pytorch 1.8.0和CUDA 11.1.74。采用NVIDIA RTX 3090 24 G GPU进行训练。

2 结果与讨论

2.1 环氧有机耐磨涂层的SEM图像形貌及分析结果

2.1.1 涂层SEM形貌图像特征及数据处理

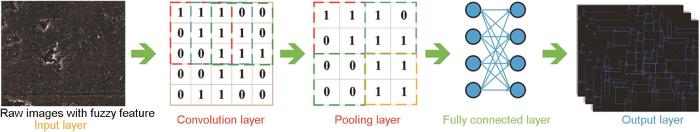

环氧有机耐磨涂层的SEM微观形貌如图2所示。可以看出,干湿循环/磨损条件服役后涂层表面形貌大致存在3种缺陷,分别为树脂脱落坑、硬脂相脱落坑和杂质相。3类缺陷的形貌差异显著,树脂脱落坑的主要特征为缺陷边缘泛白,这主要与有机物的SEM成像机理有关。通常该类型的缺陷裂纹面积较大,且多呈长条状;硬脂相脱落坑的主要特征为缺陷边缘较黑,且裂纹面积较小;杂质相的主要特征为杂质呈现为一团亮白色的固体物质。使用Labelme软件对图像数据集进行标注后,采用CNN网络进行识别。网络结构由输入层、卷积层、池化层、全连接层和输出层组成,如图3所示。本文采用一种八层CNN进行训练,该网络包含3个卷积层,每个卷积层使用3 × 3的卷积核。每个卷积层后均连接一个池化层,池化操作采用最大池化方法,使用2 × 2的滑动滤波器,以提高数据处理效率。网络基于Pytorch深度学习框架实现,用于提取图像的特征信息。在训练过程中,设置网络迭代次数为100次,批量大小为20,学习率为0.001。此外,引入Dropout正则化方法,其系数设置为0.5,以增强网络的抗干扰能力并减少过拟合现象。为进一步扩充数据量,除原始拍摄图像外,还将每张图像均匀切割为12张小图像,并结合图像翻转等数据增强技术,使实际训练数据量达到上万张。

图2

图2

涂层样品经不同周期实验后的SEM表面形貌与涂层不同类别缺陷图像

Fig.2

SEM images of the coating sample after immersion-wear test for 1 cyc (a), 3 cyc (b), 5 cyc (c), 8 cyc (d), 11 cyc (e), 14 cyc (f), 16 cyc (g), 18 cyc (h), 20 cyc (i), and defect category of the coating (j)

图3

图3

构建用于可疑裂纹区域识别的卷积神经网络

Fig.3

Construction of convolutional neural networks for identifying suspicious crack regions.

2.1.2 磨痕缺陷数量随服役时间的演化规律分析

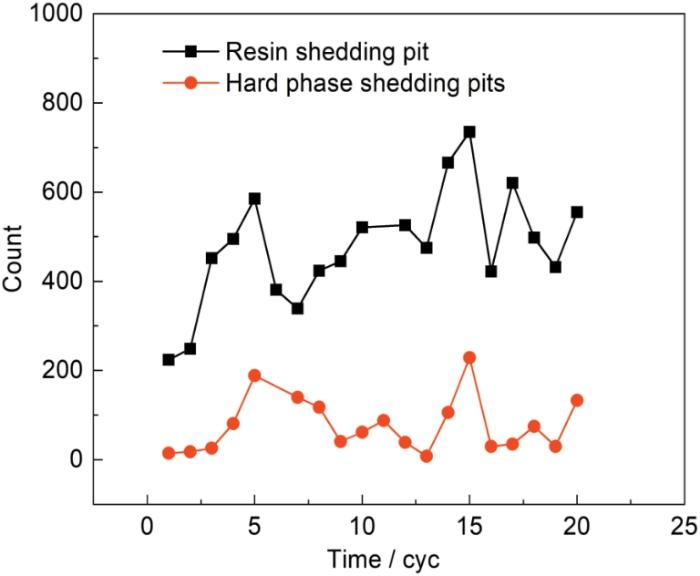

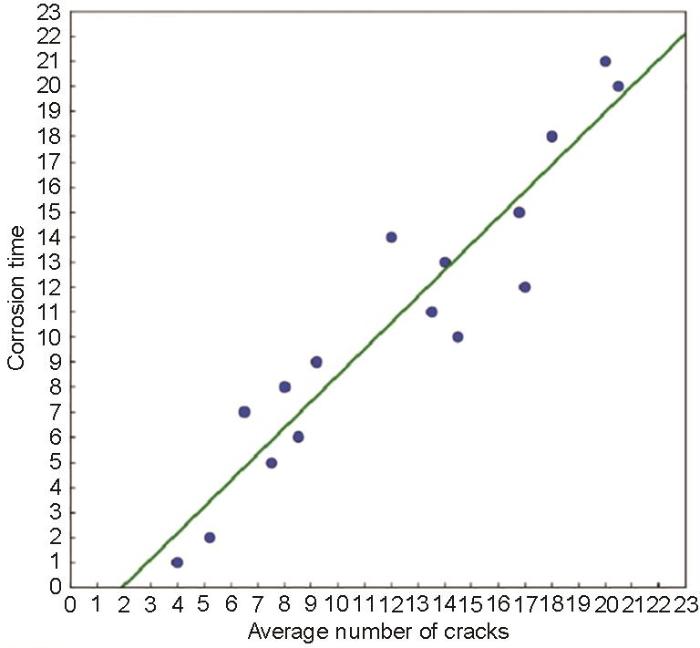

涂层材料服役后,基体金属表面磨痕的数量和面积等形貌信息发生变化。这些变化严重影响了涂层材料的性能,例如缺陷数量和面积逐渐增大,涂层表面破坏程度不断加剧,最终导致涂层失效,达到使用寿命终点。将使用扫描电子显微镜拍摄的图像数据集通过网络模型识别检索后,分别得到有机耐磨防腐涂层图片中的树脂脱落坑和硬脂相脱落坑的缺陷数量数值,将每组里所有图片中两类缺陷的缺陷数量分别求和,得到每组有机耐磨防腐涂层样品两类缺陷的总数。基于这些数据,绘制了树脂脱落坑和硬脂相脱落坑的缺陷数量随服役时间的关系演化图,如图4所示。在初始阶段,1~5 cyc时,随着服役时间增加,缺陷裂纹数量呈现增多趋势。结合样品宏观形貌及微观图像分析,该过程由于摩擦磨损和干湿循环的共同作用导致涂层样品被逐渐破坏,使得缺陷裂纹数量不断增加。5~16 cyc时,随着服役处理的持续作用,原表面涂层被磨除,暴露出新的涂层表面。由于新涂层的磨损程度较低,缺陷数量较少,因此在演化趋势图中表现为涂层整体缺陷数量大幅减少。然而,随着服役处理持续进行,新涂层缺陷数量再次出现增加趋势,直至该新涂层同样剥落掉,暴露出更新的一层涂层。以上过程循环进行,导致该时间段内涂层样品的缺陷数量出现上下波动的现象。从图像可以看出,16~20 cyc时,缺陷数量变化幅度趋于缓和,说明涂层在服役处理的持续破坏下,其性能逐渐退化并最终失效。

图4

图4

磨痕缺陷的数量随实验周期的变化

Fig.4

Variations of the counts of wear mark defects with test cycle

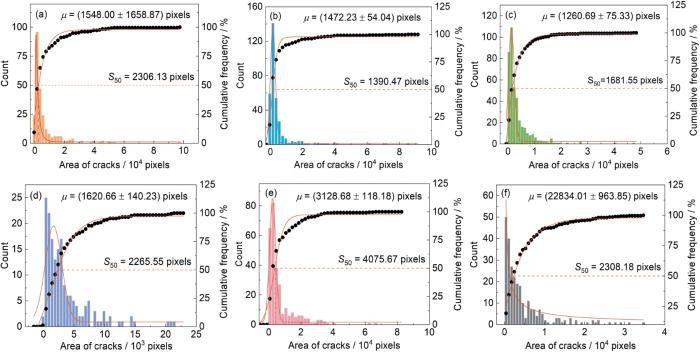

将图像数据集通过标注和网络模型的缺陷识别检索后,分别得到了有机耐磨防腐涂层样品每组100张图片中每张图片树脂脱落坑和硬脂相脱落坑的缺陷面积数值。基于这些面积数值,绘制频率分布直方图,分布区间设置为50个,分别得到不同服役时间的6组样品的缺陷面积频率分布直方图。对图像的频率分布区间进行拟合,得到S50和μ数值。如图5所示,S50为数值累计频率达到50%时所对应的缺陷面积,反映了缺陷面积的集中分布区间。μ为该服役时间下缺陷面积的平均值。最后,将不同服役时间的六组样品的直方图进行对比分析。

图5

图5

经不同周期试验后涂层中树脂脱落坑的面积频率分布直方图

Fig.5

Histograms of area-frequency distributions of resin shedding pits in the coating after immersion-wear cyclic test for different cycles: (a) 1 cyc, (b) 5 cyc, (c) 9 cyc, (d) 13 cyc, (e) 17 cyc, (f) 20 cyc

在1~5 cyc时间段内,S50和μ均出现下降。说明在初始阶段中涂层样品的缺陷裂纹面积都较小,但随着服役处理的进行,不断出现新的细小缺陷,缺陷裂纹的数量逐渐增多。然而,新增的面积较小,所以此时的缺陷面积平均值μ减小,S50累计频率达到50%时所对应的面积也减小;在5~9 cyc时间段内,S50呈增长趋势,涂层样品的缺陷面积在此时间段内增大较为明显,缺陷累计频率达到50%时所对应的面积增大,但面积增大的幅度小于数量增大的幅度;到第9~17 cyc时间段内,S50和μ均出现增大趋势,表明涂层样品的缺陷面积在此时间段内出现大幅度增大,并且面积整体的增大幅度大于数量的增加幅度;在第20 cyc时,S50虽然有所下降,但是平均数μ却大幅度增大。这一现象说明此时大尺寸裂纹数量较多且集中分布,裂纹数量趋于稳定,而面积在摩擦磨损中不断增大,所以此时平均值μ显著增大。此外,通过观察6个不同服役时间点的涂层表面裂纹面积分布图可以发现,裂纹面积样本整体均在0~10000 pixels处出现集中分布。

2.2 环氧有机耐磨涂层的金相显微镜分析

随着对涂层摩擦磨损和干湿循环的处理,涂层表面出现划痕,部分涂层剥落。除了扫描电子显微镜对于涂层的微观形貌检测外,本研究还引入了多尺度探究方法。金相显微镜能够反映涂层整体纹理、平整度分布。此外,结合深度学习技术,将缺陷空间分布状态量化为平均对比度和平均差异性,为探究涂层微观形貌随服役时间的变化提供了多尺度的数据支撑。

2.2.1 涂层样品微观形貌图像的采集

图6

图6

涂层经不同周期实验后的金相显微镜基础图像集

Fig.6

Metallurgical microscope images of the coating after immersion-wear cyclic test for 1 cyc (a), 2 cyc (b), 3 cyc (c), 4 cyc (d), 5 cyc (e) and 6 cyc (f)

图7

图7

不同周次试验后涂层的不同倍数金相照片的平均对比度和平均差异性

Fig.7

Average contrasts and average dissimilarities of metallographic micrographs at 100 (a, b) and 200 (c, d) magnifications for the coating after immersion-wear cyclic test

2.2.2 金相显微镜参数随服役时间的动态演化规律模型的搭建

金相显微镜平均对比度和平均差异性的检测采用灰度共生矩阵(GLCM)方法。灰度共生矩阵法是通过计算灰度图像得到它的共生矩阵,然后透过计算该共生矩阵得到矩阵的部分特征值来分别代表图像的某些纹理特征。该方法能综合反映图像灰度关于方向、相邻间隔、变化幅度等信息,是分析图像的局部模式及其排列规则的基础。计算过程采用了4个方向:水平方向(0°)、垂直方向(90°)、45°和135°。

将200倍镜与100倍镜下的涂层样品平均对比度和平均差异性关系曲线分析,两种倍镜及不同无序参数下的涂层退化趋势具有高度一致性,在100倍金相显微镜下,1~6 cyc时间段内,平均对比度和平均差异性整体上逐渐增大,表明此时涂层表面新生裂纹数量显著增加,且伴随裂纹扩展与界面结构劣化,体系无序度持续升高;在6~16 cyc时间段内,平均对比度和平均差异性出现起伏,结合SEM裂纹数量和面积的定量分析可知,随着服役处理,涂层原表面被磨掉露出新磨层,混乱程度暂时降低到初始状态,而后随着服役进程的持续,新生涂层再次经历裂纹萌生-扩展的损伤累积,导致平均对比度和平均差异性重新上升;到16 cyc之后,涂层服役至严重损坏,平均对比度和平均差异性呈增大趋势,至20 cyc时达到峰值,此时涂层已发生大面积剥落与深层基体暴露,标志着涂层完全丧失防护功能。但200倍镜相较于100倍镜下,由于视野范围变化,缺陷数量减少,并且在12~13 cyc周期内平均对比度和平均差异性出现大幅度增长。这些差异是由于在100倍镜下拍摄时,图像覆盖的区域较广,既包括明显的缺陷区域,也包含较为均一的区域。由于这些区域灰度分布存在较大差异,整体统计时会出现较大的波动,从而导致平均对比度值较高。而在200倍镜下拍摄时,视野更聚焦于涂层的局部形貌,局部范围内样品的裂纹、颗粒或脱落坑等微结构分布相对均一,使得局部灰度值分布更集中、极值不突出,因此计算出的平均对比度和平均差异性数值要低于大视野下的结果。

2.3 环氧有机耐磨涂层的激光共聚焦分析

2.3.1 涂层样品微观形貌图像采集

对所制备的20组涂层样品进行激光共聚焦图像采集。每组包含两个平行样,共计40个涂层样品,拍摄倍数为5倍和20倍。利用LEXT分析软件对激光共聚焦图像进行三维形貌重构,提取表面粗糙度参数:均方根高度(Sq)和算术平均高度(Sa)。其中,Sq表征表面轮廓的均方根偏差,Sa反映表面轮廓的算术平均偏差,二者能够有效表征涂层表面缺陷在二维和三维尺度上的高度差。构建Sq和Sa随服役时间的动态演化模型,能够定量表征磨痕坑深度的演变规律,从而更清晰地揭示磨痕缺陷微观形貌的深度变化特征。

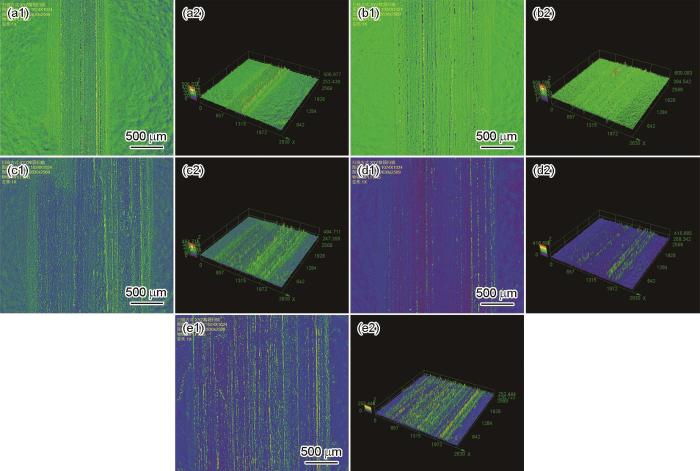

图8为环氧有机耐磨涂层的激光共聚焦高度图像,通过二维伪彩色编码图和三维形貌重构图对比分析,全面观测缺陷磨痕坑的高度演化规律。图中采用热力色谱表征高度分布,色阶差异直观反映磨痕坑与基体的相对高度差。从图中可以看出,在涂层服役初期,缺陷磨痕坑与周边未摩擦磨损的区域之间的色阶差异较小,到了后期,磨痕区与未磨损区色阶对比度急剧增加,表明在初期时磨痕坑的高度与周边未磨区域的高度差很小,随后磨痕坑周边未磨区域的高度差愈加明显,说明涂层由“均匀磨损”向“局部剥落”转变,并最终失效。

图8

图8

不同周期试验后的涂层表面激光共聚焦二维和三维高度图像

Fig.8

2D (a1-e1) and 3D CLSM (a2-e2) images of the coating after immersion-wear test for 5 cyc (a), 9 cyc (b), 14 cyc (c), 17 cyc (d) and 20 cyc (e)

2.3.2 激光共聚焦参数随服役时间的动态演化规律模型的搭建

通过LEXT软件对激光共聚焦形貌数据分析得到的表面粗糙度参数Sq和Sa如图9所示,随服役时间演变的动态模型显示,这两个参数的演化过程呈现出明显的阶段性趋势。在初期,Sa与Sq均迅速增大,表明在干湿循环与磨损的耦合作用下,涂层表面迅速出现局部磨损和微裂纹扩展。具体来说,初始阶段表面便出现了微小磨痕与裂纹,随着服役时间的延长,这些初期损伤不断扩展并逐渐相互贯通,使得磨痕加深、脱落坑增多。磨痕与周围未受损区域之间的高度差不断扩大,脱落坑也使整体表面变得更加粗糙,粗糙表面也因比表面积增大而更容易吸附水分、离子及腐蚀介质,从而加速了涂层与基材界面的劣化。

图9

图9

CLSM测试的涂层的表面粗糙度参数(Sq和Sa)随浸泡-磨损循环实验周次的变化

Fig.9

Variations of (a) Sq and (b) Sa determined by CLSM for the coating after immersion-wear cyclic test for different cycles

然而,在服役过程中,随着部分区域因磨损及剥离作用,新鲜涂层得以暴露,相较于已经磨损的区域,新暴露的部分具有较低的粗糙度,这使得Sq和Sa出现了短暂的回落或波动。可以认为,这是原有劣化区域与状态较好的新涂层区域混合效应的结果。随着服役时间的进一步延长,新暴露区域也将逐步受到持续的干湿循环和磨损作用而开始劣化。虽然局部区域的参数可能在短期内略有降低,但总体趋势仍表现为损伤累积和脱落坑扩展所引起的Sq、Sa的持续上升,最终进入一种相对稳定的退化过程。

整体而言,Sq和Sa在长期服役作用下的演化规律可总结为:初期急剧上升、中期出现局部波动以及后期重新稳定上升。这一过程不仅定量揭示了涂层表面形貌的动态变化,同时也为涂层性能的渐进失效过程提供了三维形貌维度的有力佐证。

2.4 涂层多尺度图像特征融合模型搭建

通过扫描电子显微镜、金相显微镜、激光共聚焦显微镜采集有机涂层微观形貌,分别构建图像数据集。SEM图像反映了样品表面的微观形貌,将表面的磨痕缺陷量化为数量、面积参数;金相结果能够反映缺陷的分布和空间排布状态,采用灰度共生矩阵的方法将图像的混乱程度量化为平均对比度和平均差异性;CLSM图则是以高度的角度对涂层的纵向变化进行了深度探析,反映出涂层的高度与面粗糙度的变化。3种尺度涵盖横向与纵向视角,多尺度、全方位地探究了涂层随着干湿循环与摩擦磨损的周期处理后涂层各角度的形貌变化。

进一步采用基于深度学习的图像识别技术,从图像中提取可量化参数信息用于搭建寿命预测网络模型。SEM图像含树脂、硬质相脱落坑等缺陷局部信息,金相图像可反映涂层整体纹理、平整度分布,CLSM图可反映涂层表面粗糙度及磨痕深度信息。将3种尺度图像进行融合后,建立有机耐磨防腐涂层服役时间的动态演化模型,即基于CNN与Transformer结合的多尺度多模态图像特征融合网络MMFCT。

2.4.1 多尺度图像特征融合网络

MMFCT网络整体架构如图10所示,共分为3个模块:多尺度源图像输入模块,多尺度特征提取网络及多尺度融合网络。当采集同一涂层样本不同尺度的图像后,经多尺度源图像输入模块进行预处理,输入多尺度特征提取网络提取图像特征,随后将特征信息输入多尺度融合模块并采取对应通道拼接策略,最后将融合好的特征输入卷积神经网络解码器,由融合特征重构并生成一张单一尺度的融合图像。

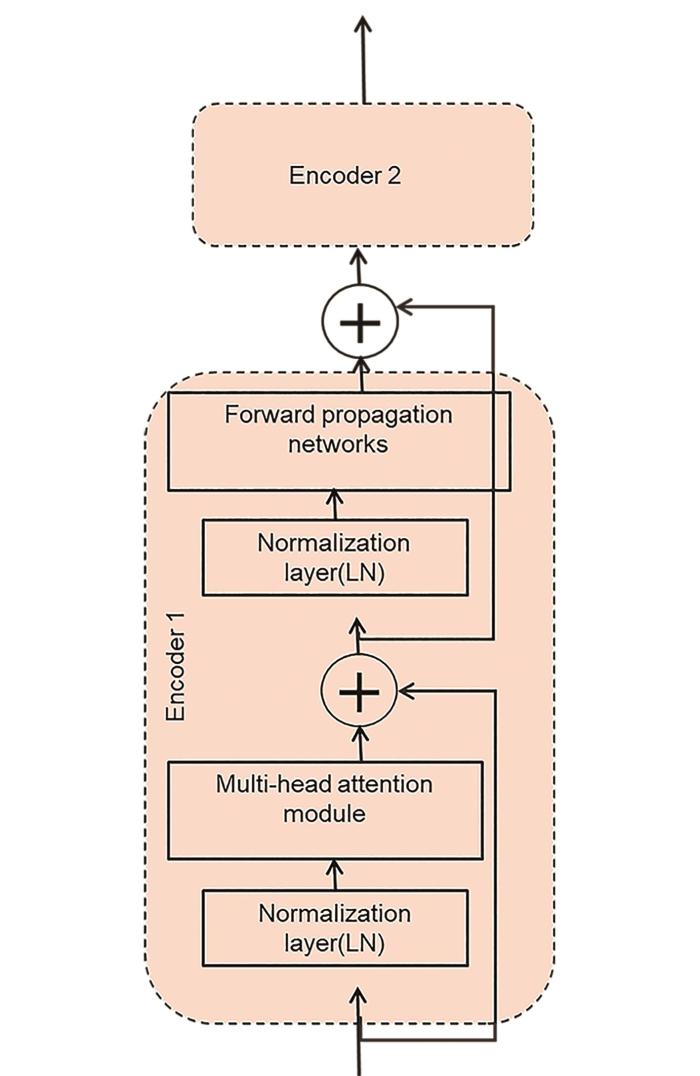

图10

在多尺度源图像输入模块中,对涂层同一周期下采集的图像进行去噪、对比度增强预处理,通过中心裁剪调整为256 × 256统一尺寸大小。多尺度特征提取网络引入3个卷积核,大小分别设置为3 × 3,5 × 5和7 × 7,将其卷积特征在通道维度上进行拼接。小尺寸卷积核(3 × 3)对低频和小细节信息敏感,而大尺寸卷积核(5 × 5等)有利于捕捉高频和大细节信息。每个卷积层后都增加了一个ReLU激活层,以增强卷积滤波器间的非线性关系,并减少参数间的相互依赖。通过多尺度卷积操作可以有效地提取样本图像局部特征。对于样本全局特征,需要结合Transformer架构,如图11所示。由于Transformer模型无法直接处理三维数据,需要将三维数据做降维转换处理,将CNN编码器输出的特征图经过1 × 1的卷积层对特征图进行通道数的调整,然后进行展平操作,将特征图转换为序列向量,作为Transformer编码器的输入。多尺度融合网络如图12所示。将3种尺度图像分别用尺度A、尺度B和尺度C表示。首先将尺度A、B和C的特征向量分别经过线性映射得到Q,K,V。随后将一个尺度的K,V与另两个尺度交换并与另两个尺度的Q做缩放点积运算,将结果在通道维度拼接得到融合特征。

图11

图12

特征融合环节同时考虑3个尺度Xa∈R

其中,W

从尺度A到尺度B、C的交互尺度注意力表达如

同理可得从B到A、C,C到A、B的交互尺度注意力表达式。

将每个尺度的交互结果再通道维度拼接,得到融合特征:

最后通过全连接层得到融合特征Y并作为解码器输入,如

解码器网络由4个卷积层级联构成,卷积核为3 × 3,采用BatchNorm归一化处理,非线性激活函数采用LeakyReLU函数。由融合特征输入解码器网络生成融合图像,并且维度大小与源图像一致。

2.4.2 模型预测结果分析

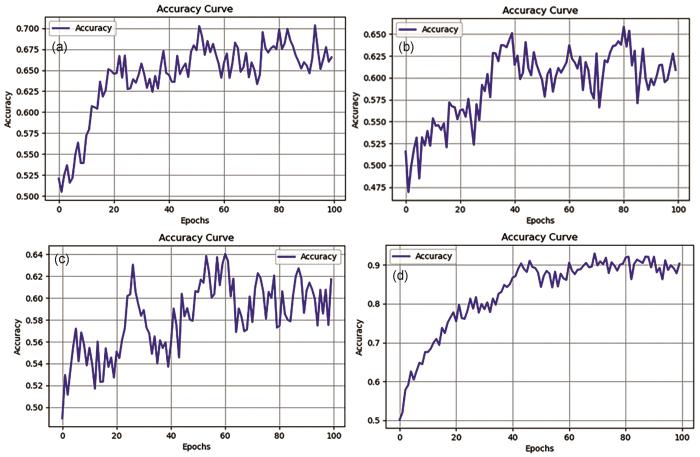

为了评估多尺度多模态融合模型对预测性能的影响,以单种图像作为输入的单尺度深度学习模型作为对照组,与MMFCT模型进行对比分析。在单尺度实验中,分别使用SEM图像(图13a)、金相显微镜图像(图13b)、CLSM图像(图13c)作为输入数据,使用单分支卷积神经网络RseNet18进行训练,得到的损失函数、准确率、特异性、灵敏度曲线如表1所示。可以看出,单尺度A相较于其他单尺度具有更好的预测性能,这是因为SEM图能够提供树脂脱落坑、硬脂相脱落坑等与涂层损伤程度有直接关系的微观形貌信息,深度学习网络可以学习到有关特征。而(图13b)和(图13c)由于仅能提供涂层表面整体分布信息,在单尺度学习任务中存在信息不足的问题,导致预测准确率较低。多尺度方法相比单尺度训练具有明显的性能提升,这说明3种图像数据的融合能够提供更加全面的材料微观结构信息,进而提升模型对服役寿命的预测能力。

图13

图13

4种模型的损失曲线对比图

Fig.13

Comparison of loss curves for the four models: (a) SEM, (b) OM, (c) CLSM, (d) MMFCT

表1 3种单尺度深度学习模型与MMFCT融合模型的4种预测性能指标结果对比

Table 1

| Model | Accuracy | Loss | Specificity | Sensitivity |

|---|---|---|---|---|

| A(SEM) | 0.669 | 0.402 | 0.659 | 0.682 |

| B(OM) | 0.625 | 0.445 | 0.608 | 0.631 |

| C(CLCM) | 0.612 | 0.465 | 0.601 | 0.615 |

| MMFCT | 0.881 | 0.229 | 0.867 | 0.893 |

损失曲线用于表示模型在图像数据集上的损失值随迭代次数的变化趋势,如图13所示,横轴为迭代次Epochs,纵轴为损失值Loss。该曲线通过分析模型训练状态,若图像集上的损失随迭代逐渐下降,最终趋于稳定,即平台期,说明模型的收敛良好。曲线下的面积为量化累计损失,代表模型在训练过程中的所有迭代步骤的损失总和,面积越小,说明模型在训练中的整体损失越低,收敛速度越快、效果越好。综合分析曲线形态与曲线下方面积,四种不同的曲线中,MMFCT模型的检测收缩性最好。

准确率曲线表示模型在图像数据集上的准确率随迭代次数的变化趋势,如图14所示,横轴为迭代次数Epochs,纵轴为准确率Accuracy。其中,Accuracy的取值范围为0~1,代表模型正确分类样本占总样本的比例,数值越高表明模型对数据特征的拟合效果越好。通过曲线形态分析模型训练状态,MMFCT的波动最小,较快进入稳定平台期后趋于收敛。模型曲线下的面积最大,说明MMFCT模型在训练过程整体准确率越高,收缩速度越快、效果越好。

图14

图14

4种模型的准确率曲线对比图

Fig.14

Comparison of accuracy curves for the four models: (a) SEM, (b) OM, (c) CLSM, (d) MMFCT

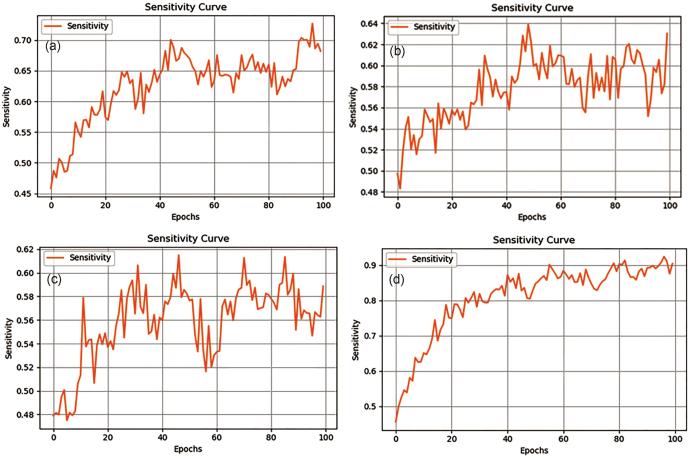

特异性是模型正确识别负样本的能力。如图15所示,曲线以检测阈值为横轴,特异性值为纵轴。当曲线在较宽的阈值区间内维持高特异性水平,表明检测方法对阈值调整具有较强的鲁棒性。结合图中四种模型的曲线表现进行对比分析发现,MMFCT模型的特异性曲线在0.5至1.0的阈值范围内始终维持在90%以上的高位平台区,仅在极端阈值条件下出现轻微波动,展现出卓越的阈值不敏感性和性能稳定性。相较之下,其他3种模型的曲线均存在不同程度的陡峭区段或平台断裂现象。由图得出,4种曲线中MMFCT模型的稳定性最强。灵敏度(Sensitivity)随检测阈值变化的曲线如图16所示。即曲线下面积反映了灵敏度在不同阈值范围内的综合表现。灵敏度越高,漏诊的情况越少。4种曲线中MMFCT模型的曲线面积最接近1,较宽的阈值范围内保持高灵敏度,漏诊风险最低,性能更好。

图15

图15

4种模型的特异性曲线对比图

Fig.15

Comparison of specificity curves for the four models: (a) SEM, (b) OM, (c) CLSM, (d) MMFCT

图16

图16

4种模型的灵敏度曲线对比图

Fig.16

Comparison of sensitivity curves for the four models: (a) SEM, (b) OM, (c) CLSM, (d) MMFCT

各个模型的性能指标如表1所示。单尺度(SEM/OM/LCM)最终的准确率分别为66.9%、62.5%、61.2%,说明单一图像的局限性,使得模型难以捕捉全面的缺陷信息。本研究提出的MMFCT方法(88.1%)表现最佳,其优势在于CNN与Transformer分别可以处理多尺度特征以及提取全局特征并进行有效的特征融合,多尺度注意力也可以增强融合尺度交互,而其特异性和敏感度最高,表明其在预测稳定性和泛化能力方面具有显著优势。实验结果表明,多尺度信息融合可有效提升涂层服役寿命预测的准确性,更准确地捕捉微观损伤特征,并提供更可靠的寿命预测。

图17

图17

前20组脱落坑缺陷数量去除离群点后的原始数据

Fig.17

Number of defects in the first 20 groups of shedding pits was the raw data after removing outliers

图18

图18

前20组脱落坑缺陷面积占比去除离群点后的原始数据

Fig.18

Proportion of defect area in the first 20 groups of shedding pits is the original data after removing outliers

图19

图19

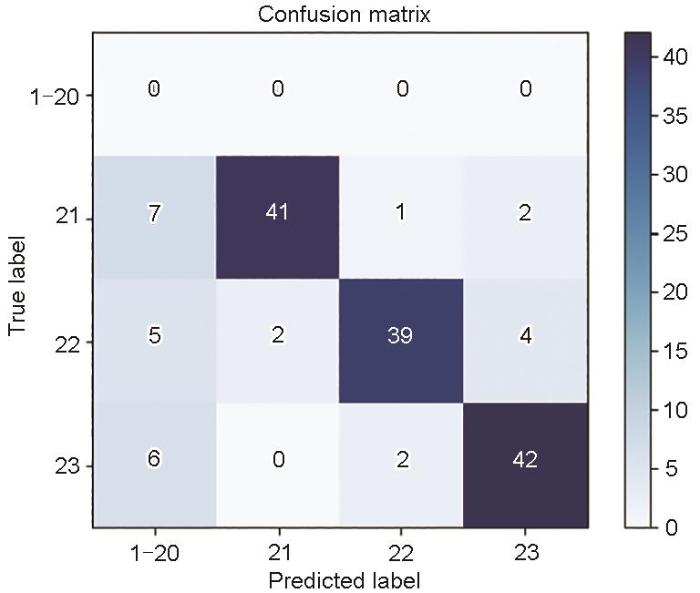

外延组别的数据检测混淆矩阵

Fig.19

Confusion matrix of data detection for the extended groups

表2 寿命预测模型对外延组别分类的准确度结果

Table 2

| Group | Service cycle / cyc | Prediction accuracy / % |

|---|---|---|

| 21 | 21 | 76 |

| 22 | 22 | 70 |

| 23 | 23 | 66 |

3 结论

(1) 通过对环氧有机耐磨涂层微观形貌图像的识别、检索,特征参数的提取,搭建特征参数随服役时间的演化规律模型,得到不同服役时间下的涂层缺陷量化数值的变化,进行有机涂层的寿命预测。

(2) 利用基于深度学习的卷积神经网络(CNN)算法的图像识别技术搭建有机涂层寿命预测模型,经检验,寿命预测模型的检测精度已经达到88%以上,模型性能好,可靠度高,可较为精确地预测有机涂层的使用寿命。

(3) 本文采用多尺度探究,除了扫描电子显微镜的检测外,还使用了金相显微镜、激光共聚焦、相机等设备对有机涂层进行多尺度探究,分别提取了相应的量化参数,实现了对有机涂层使用时间的多尺度检测。

参考文献

A review of failure modes and fracture analysis of aircraft composite materials

[J].

Progressive failure analysis of fiber-reinforced laminated composites containing a hole

[J].

A method of coating life prediction based on high temperature thermal shock life test and three-dimensional heat transfer analysis

[J].

Applications and potentials of machine learning in optoelectronic materials research: An overview and perspectives

[J].

Application of machine learning for advanced material prediction and design

[J].

Membership function-dependent local controller design for t-s fuzzy systems

[J].

A novel image feature for the remaining useful lifetime prediction of bearings based on continuous wavelet transform and convolutional neural network

[J].

Polyline simplification based on the artificial neural network with constraints of generalization knowledge

[J].

Effect of hydrostatic pressure on corrosion behavior of Cr/GLC laminated coatings

[J].

静水压力对Cr/GLC叠层涂层腐蚀行为的影响

[J].以Cr/GLC叠层涂层为研究对象,通过原位电化学测试、扫描电子显微镜(SEM)和二次离子质谱(SIMS)等方法研究了3.5%NaCl溶液中0.1 MPa和15 MPa静水压力下涂层的腐蚀行为。结果表明,高静水压力加速了Cr/GLC叠层涂层腐蚀失效。静水压力显著增加Cr/GLC叠层涂层的腐蚀电流密度,促进涂层表面和涂层/金属基体界面Cl<sup>-</sup>吸附,降低涂层/金属基体界面结合力。

Image-driven structural steel damage condition assessment method using deep learning algorithm

[J].

A method for predicting the creep rupture life of small-sample materials based on parametric models and machine learning models

[J].

Life prediction of organic coatings based on grey system theory in coupled deep-sea pressure-flow velocity environment

[J].

深海压力-流速耦合环境下基于灰色系统理论的有机涂层寿命预测研究

[J].

Prediction method for life of anti-corrosion coating for steel bridge

[J].

钢桥防腐蚀涂层寿命的预测方法

[J].

Recent advances and applications of deep learning methods in materials science

[J].

Theoretical and computational methods for accelerated materials discovery

[J].

Optimization design of ferry material performance test system based on artificial intelligence

[J].

Research on life prediction model of closed corrosion-resistant coatings

[J].

封闭型耐蚀涂层的寿命预测模型研究

[J].以封闭型耐蚀涂层为研究对象,通过阴极剥离试验得到了阴极剥离抗力与涂层厚度和时间的函数关系,分析、论证了电化学阻抗表征涂层耐蚀性能的有效性。研究了涂层在循环老化过程中的电化学阻抗变化规律,分析了电化学阻抗与涂层厚度、老化时间之间的数值关系,并建立了封闭型涂层的寿命预测模型。结果表明,涂层寿命预测值与涂层的目标使用寿命值具有可比性。

Analysis of copper and zinc alloy surface by exposure to alcohol aqueous solutions and sugarcane liquor

[J].

Investigation of copper and zinc alloy surface exposed to corrosion environment by digital image processing

[J].

Artificial intelligence-based hull structural plate corrosion damage detection and recognition using convolutional neural network

[J].

Accurate recognition of micromorphology images of epoxy coatings for deep-sea environments based on a deep learning super-resolution method

[J].