腐蚀是材料在环境作用下发生变质并导致破坏的过程。几乎所有材料在使用过程中,由于环境的作用都会发生腐蚀。腐蚀引起的材料失效对经济造成的损伤极大,据估计,全球因腐蚀导致的经济损失高达约2.5万亿美元。其次,腐蚀还会对工程装备以及重大基础设施的安全造成影响,包括飞机、桥梁、高铁、核电站等等,腐蚀都是影响安全的最主要因素。在海水中不仅会有盐水,还有酸性和碱性海水的存在,能适应于各种酸碱盐环境的材料更容易获得海上工作站的青睐,这也是广大研究学者共同关注的重点。海洋金属材料不仅需要具备出色的耐蚀性,同时对力学性能也有较高的要求。金属材料不仅要能够抵御海水的腐蚀作用,还要在海洋工程中承受各种力学载荷,保持结构的稳定性和安全性。目前最常见的海洋金属材料主要有合金钢和钛合金,虽然大多数在强度与延性表现可靠,但是它们在海水中不同腐蚀介质下的耐久性却相对有限。高熵合金(High-entropy alloys,HEAs)作为一种新颖材料自从被提出后受到各国研究人员的广大关注,它们由5种或5种以上的元素组成,且展现出了与传统合金截然不同的性能特点,其具备良好的综合性能,包括较高的强度和硬度、不错的韧性以及卓越的耐腐蚀性能[1~3]。在以往的研究中,HEAs在不同介质下的耐腐蚀性能的研究并不多。张恒康等[4]研究表明在H2SO4溶液中,不同Al含量的FeCrMn1.3NiAl x (x = 0,0.25,0.5,0.75,原子分数)高熵合金表现出不同的电化学活性,且随着Al含量的增加,合金致钝电流密度增加,使得其钝化性能降低。赵堃等[5]研究表明Mn的添加使(FeCoNiCr)100-x Mn x (x = 4,8,12,20,原子分数)高熵合金在1 mol/L NaOH溶液中耐腐蚀性增强,而退火对合金在1 mol/L NaOH溶液中抗腐蚀性能影响不大。在NaCl溶液中,Al x CoCrFeNi体系的高熵合金备受关注,其中研究发现Al0.5FeCoCrNiCu合金的腐蚀电流相较于304S不锈钢小一个数量级,充分说明该合金比304S不锈钢具有更好的耐腐蚀性能[6]。有研究表明,Al x CoCrFeNi体系的高熵合金在不同区域存在不同的相,包括无序和有序的fcc和bcc,使其拥有优秀的耐腐蚀性能[7~12]。Shi等[13,14]研究了Al x CoCrFeNi高熵合金在3.5%NaCl溶液中的腐蚀行为,结果表明细小分散的fcc-bcc (B2)相诱导了更频繁的亚稳点蚀事件,且相之间功函数的差异也会加剧腐蚀。因此选择减少富含Al-Ni的B2相的合金可以提高其耐腐蚀性。

在此体系(Al x CoCrFeNi)中最有趣的合金之一是Al0.5CoCrFeNi合金,它表现出B2相结构,具有优异耐腐蚀性能。熔炼是高熵合金的制备工艺中最常用的工艺,但在合金熔炼过程中往往会出现成分偏析的问题,这会降低合金的耐点蚀性能。因此,合适的热处理工艺可用来改善合金内部的成分偏析,从而提高合金的耐蚀性。然而,对Al0.5CoCrFeNi高熵合金通过不同温度热处理,改善其在不同介质下腐蚀行为的研究还不够充分。因此,本研究选择Al0.5CoCrFeNi高熵合金,铸态合金均匀化处理后轧制变形,对轧制态合金再分别进行800、1000和1200 ℃热处理,研究Al0.5CoCrFeNi高熵合金铸态和轧制后不同温度热处理合金的微观组织、力学性能和在酸、碱、盐中的耐腐蚀性能。

1 实验方法

实验中所用高熵合金采用真空中频感应熔炼炉在高纯氩气下熔炼,各种合金元素按原子比为Al∶Co∶Cr∶Fe∶Ni = 0.5∶1∶1∶1∶1配制,原料纯度均为99.99%。为确保组织的均匀性,对铸锭进行4次熔炼。试样分为4组,1组为铸态,其余3组使用箱式炉(KSL-1100X)进行均匀化处理(温度1100 ℃,保温24 h,炉冷),再使用两辊轧机(MSK-5070-AC)进行轧制(下压量40%)处理后分别进行800、1000、1200 ℃热处理,保温1 h,随炉冷却。

采用X射线衍射仪(XRD,Bruker D8 Advance)和扫描电子显微镜(SEM,Servo Pluser)对Al0.5CoCrFeNi合金进行微观组织、相结构和成分进行分析,XRD使用Cu靶的Kα射线(波长λ = 0.l54060 nm),在20°~100°范围内进行衍射,扫描速度为4 (°)/min,工作电压和电流分别为40 kV和40 mA。在背散射模式(BSE-EDS)下可以通过明显的衬度差别来有效的区分样品中不同物相,故使用背散射模式进行观察。

采用维氏硬度计(HV-1000STA)测试高熵合金的硬度;拉伸测试在万能试验机(AG-X Plus100 kN)进行,应变速率为1 × 10-3 s-1。拉伸试样尺寸如图1所示,拉伸后断口形貌用扫描电子显微镜观察表征。

图1

采用原子力显微镜(Dimension FastScan)测试合金表面电势差,并使用软件(Nanoscope analysis)进行数据分析及处理。电化学测试在电化学工作站上进行,采用三电极测试系统。实验中所用的酸、碱、盐溶液分别为0.5 mol/L H2SO4溶液、0.5 mol/L NaOH溶液、3.5%NaCl溶液,均为分析纯试剂经去离子水配置而成。高熵合金试样通过样品夹与电化学工作站相连,与电解液的接触面积为0.5 cm2。其中高熵合金试样为工作电极(WE),Pt网作为辅助电极(CE),在0.5 mol/L H2SO4溶液中腐蚀采用的参比电极为饱和硫酸钾,而在3.5%NaCl溶液和0.5 mol/L NaOH溶液中腐蚀采用的参比电极为饱和氯化钾。极化实验前,先进行1800 s开路电位(OCP),得到稳态电位。随后,在相应的OCP下进行电化学阻抗谱(EIS),施加交流(AC)幅值为10 mV,频率范围为105~10-2 Hz。扫描速率为1 mV/s,电压范围为-0.8~1 V (vs. SCE),立即进行动电位极化,并使用扫描电子显微镜观察样品腐蚀形貌。

2 结果与分析

2.1 相组成

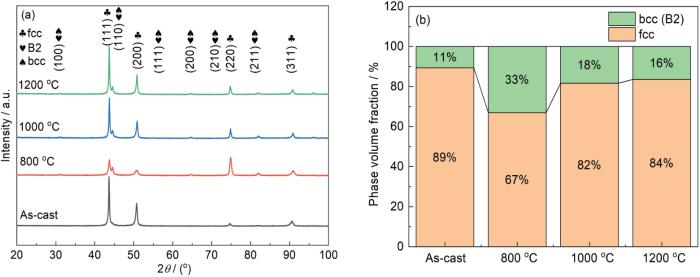

铸态和轧制后不同温度热处理合金的X射线衍射曲线如图2所示,通过PDF卡片比对可知合金由fcc相和bcc (B2)相组成,其中fcc相和bcc (B2)相的最强峰分别为(111)和(110)峰,且fcc相的峰强比bcc (B2)相更高,峰型更尖锐,表示合金中fcc相的含量更高[15]。从曲线可以看出,合金经过形变热处理后仍然由fcc相和bcc (B2)相组成,并未发生相变形成新的相。为了进一步分析XRD结果,采用相对强度比法(RIR)计算fcc和bcc (B2)相的相体积分数。RIR由各相反卷积最高强度的积分强度。该方法在以往文献中被广泛应用[16,17]。fcc和bcc (B2)相的相体积分数如图2b所示,表明fcc相体积分数随热处理温度的升高而增大。

图2

图2

铸态和轧制后不同温度热处理态合金的XRD图谱以及fcc和bcc (B2)相的体积分数

Fig.2

XRD patterns (a) and volume fractions of fcc and bcc (B2) phases (b) for as-cast alloy and as-rolled alloys with heat treatment at different temperatures

2.2 显微组织

图3

图3

铸态和轧制后不同温度热处理态合金的BSE和EDS图谱

Fig.3

BSE images and EDS element mappings of as-cast alloy (a1, a2) and as-rolled alloys with heat treatment at 800 ℃ (b1, b2), 1000 ℃ (c1, c2) and 1200 ℃ (d1, d2)

由图3a2~d2的元素分布图和表1中合金不同区域的化学组成可以看出,fcc相富含Co、Cr、Fe元素而bcc (B2)相富含Al和Ni,这与元素之间的混合熵有关,针状析出相富含Al以及Ni,可以确定为B2相。由表1可知,铸态合金经过800 ℃热处理后其A区域(B2)的Al-Ni含量有显著的增加,Al含量(原子分数,下同)由14.06%增加至31.77%,Ni由27.48%增加至33.30%,导致了Al-Ni原子进一步富集,然而,B区域(fcc相)的Al含量由11.46%降低至8.12%,Cr含量增加。C区域(针状析出相)的Al含量随着热处理温度的升高,由18.34%逐渐增加至28.59%。铸态合金经过轧制后不同温度热处理发生了不同相元素含量的变化从而影响改变合金的力学和腐蚀性能[18,19]。

表1 BSE-EDS分析铸态和轧制后不同温度热处理态合金不同区域的化学组成 (atomic fraction / %)

Table 1

| Alloys with heat treatment | Regions | Al | Co | Cr | Fe | Ni |

|---|---|---|---|---|---|---|

| As-cast | A | 14.06 | 19.22 | 21.63 | 17.61 | 27.48 |

| B | 11.46 | 21.13 | 21.98 | 21.06 | 24.37 | |

| 800 ℃ | A | 31.77 | 16.33 | 7.20 | 11.40 | 33.30 |

| B | 8.12 | 23.04 | 23.54 | 23.82 | 21.48 | |

| C | 18.34 | 19.86 | 14.97 | 18.07 | 28.76 | |

| 1000 ℃ | A | 32.78 | 15.51 | 6.49 | 10.66 | 34.56 |

| B | 6.28 | 24.01 | 25.10 | 25.01 | 19.60 | |

| C | 22.73 | 18.76 | 15.15 | 16.85 | 26.51 | |

| 1200 ℃ | A | 30.61 | 16.59 | 7.32 | 11.77 | 33.71 |

| B | 8.53 | 23.33 | 23.24 | 22.79 | 22.11 | |

| C | 28.59 | 11.04 | 13.82 | 17.24 | 29.31 |

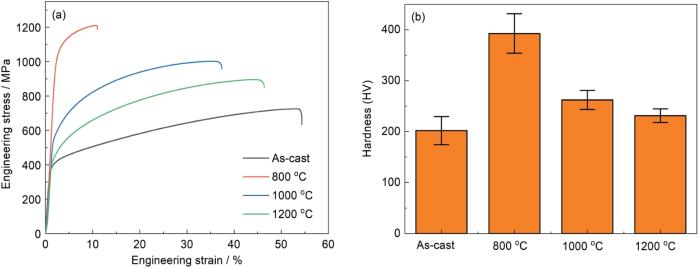

2.3 力学性能

图4为铸态和轧制后不同温度热处理合金的拉伸曲线和硬度图,从图中获得详细的力学性能列于表2。由图4和表2可知,铸态合金的屈服强度和抗拉强度分别为420和731 MPa,伸长率为53.9%,具有良好的塑性,这与其fcc相的含量有关。合金的fcc相含量越高,对位错的阻碍作用越微弱,所以合金强度并不高,而具有优异的塑性变形能力[20]。铸态合金经过轧制和800 ℃热处理后,其伸长率降低5倍,随着热处理温度升高至1200 ℃,合金的伸长率逐渐提高,但屈服强度和断裂强度逐渐降低。轧制后800 ℃热处理合金的屈服强度最高但塑性最低,这与fcc软相中析出大量针状B2硬脆相有关,其阻碍了主导塑性变形的fcc相的滑移和位错运动,且由于大量B2析出相提供了许多裂纹起源点,内部裂纹迅速扩展,在强度还未达到极限时就发生断裂,起到了第二相强化的效果。轧制后1000和1200 ℃热处理合金的力学性能差异细微,因轧制后1000 ℃热处理态合金的针状析出相的数量多但尺寸较小,而轧制后1200 ℃热处理态合金的数量较少尺寸较大,对于力学性能具有相似的影响效果。图4b为铸态和轧制后不同温度热处理合金的维氏硬度图。铸态合金的硬度值在202.06HV左右,经过轧制和800 ℃热处理后,其硬度(392.53HV)提高近2倍,这归因于过冷轧变形后,合金中的形变储存能大以及位错密度高。合金热处理后发生针状B2析出相的析出和B2基体内部的fcc相的溶解,发生了固溶强化,使得加工硬化效果明显。随着热处理温度的升高,硬度逐渐降低,这与fcc相中的针状B2析出相的数量减少有关。

图4

图4

铸态和轧制后不同温度热处理态合金的拉伸曲线和硬度

Fig.4

Tensile curves (a) and hardness values (b) of as-cast alloy and as-rolled alloys with heat treatment at different temperatures

表2 铸态和轧制后不同温度热处理态合金的力学性能

Table 2

| Alloys with heat treatment | Yield strength / MPa | Fracture strength / MPa | Fracture strain / % | Hardness (HV) |

|---|---|---|---|---|

| As-cast | 420 | 721 | 53.9 | 202.06 |

| 800 ℃ | 1081 | 1209 | 10.8 | 392.53 |

| 1000 ℃ | 561 | 994 | 36.9 | 262.23 |

| 1200 ℃ | 411 | 888 | 45.8 | 231.37 |

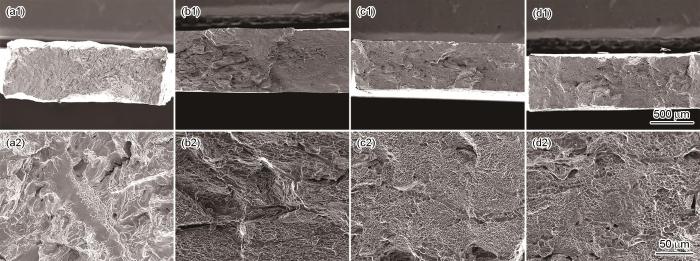

图5为铸态和轧制后不同温度热处理合金的拉伸断口SEM图。铸态合金的断口形貌出现了解离断裂(河流花样和舌状花样)形貌和韧窝(圆形)形貌。“河流”的流向与裂纹扩展方向一致,顺着其反方向可以找到裂纹源。大量的圆形韧窝形貌是由于合金的fcc相与B2相层状结构在发生变形时发生的协同变形作用而形成。轧制后的合金在800 ℃热处理的过程中发生了形核与长大,内部多出了额外的晶界,断口形貌出现大量解离台阶表现出脆性断裂。在轧制后1000和1200 ℃热处理态合金中,断口出现大量韧窝和海沟状形貌,说明更高的热处理温度有利于消除冷轧过程中产生的内应力从而达到强塑性良好的均衡效果。

图5

图5

铸态和轧制后不同温度热处理态合金的拉伸断口形貌

Fig.5

Tensile fracture morphologies of as-cast alloy (a1, a2) and as-rolled alloys with heat treatment at 800 ℃ (b1, b2), 1000 ℃ (c1, c2) and 1200 ℃ (d1, d2)

2.4 腐蚀性能

2.4.1 扫描Kelvins探针模式(SKPFM)分析

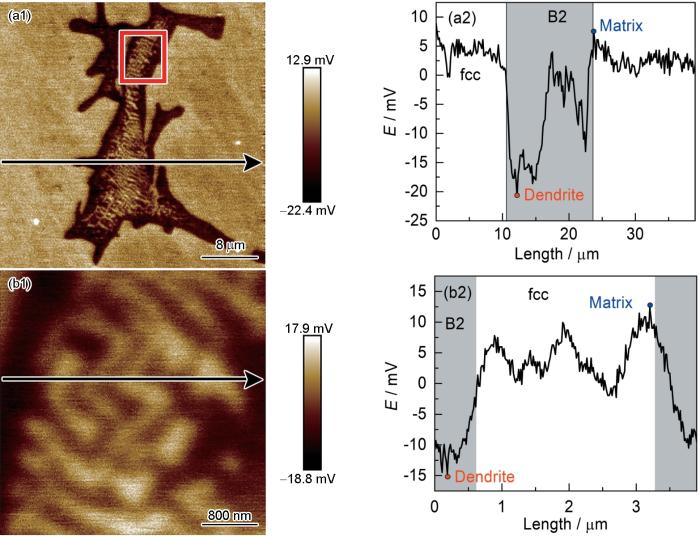

SK-PFM可以测量探针尖端和合金表面的局部接触电势差(VCPD),从而得到不同的功函数(Work function,WF)。VCPD和WF的关系可用

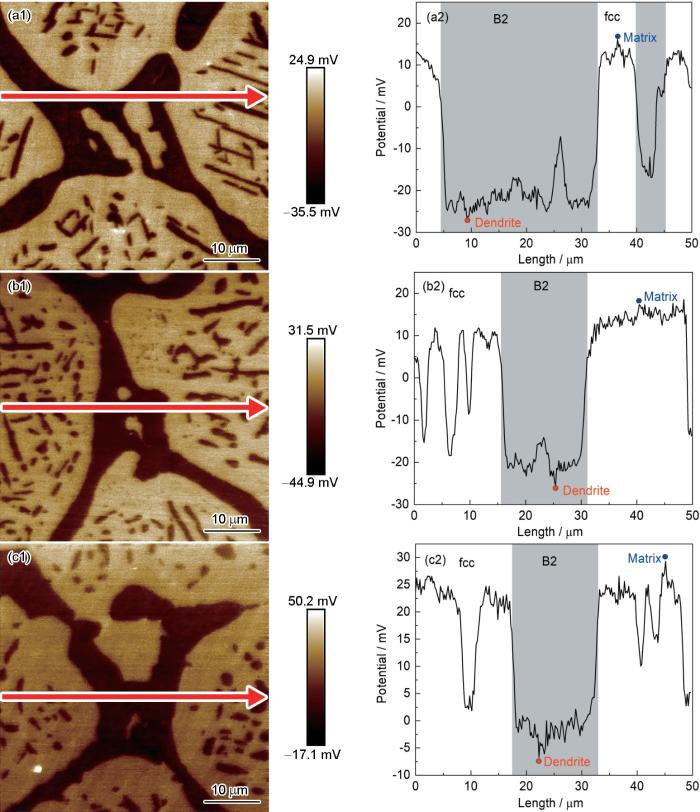

式中,WF, tip和WF, sample分别为针尖和合金的功函数,e为电子电荷。图6和7为铸态和轧制后不同温度热处理态合金的SKPFM形貌图和Volta电位图,其中电势较高的明亮区域为fcc相,而电势较低的灰暗区域为B2相,由

图6

图6

铸态合金的SKPFM形貌图和Volta电位图

Fig.6

SKPFM morphologies (a1, b1) and Volta potential diagrams (a2, b2) of as-cast alloy: (a1) overall view, (b1) B2 phase

图7

图7

轧制后不同温度热处理态合金的SKPFM形貌图和Volta电位图

Fig.7

SKPFM morphologies (a1-c1) and Volta potential diagrams (a2-c2) of as-rolled alloys with heat treatment at 800 ℃ (a1, a1), 1000 ℃ (b1, b2) and 1200 ℃ (c1, c2)

2.4.2 在H2SO4溶液中的腐蚀行为

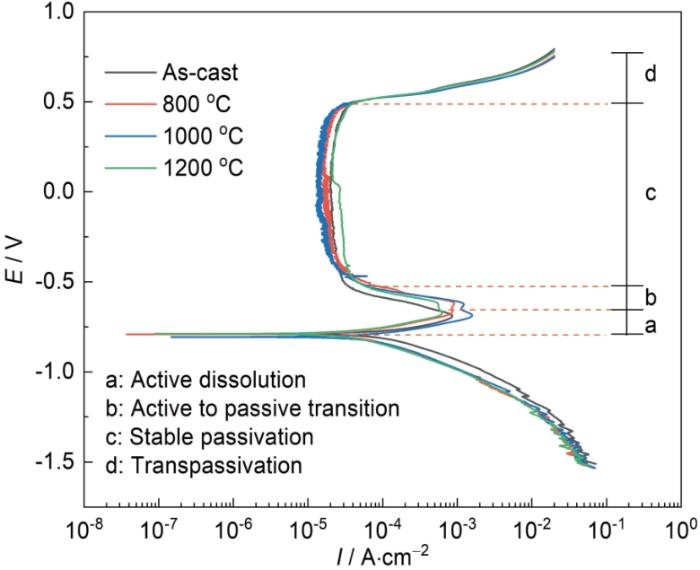

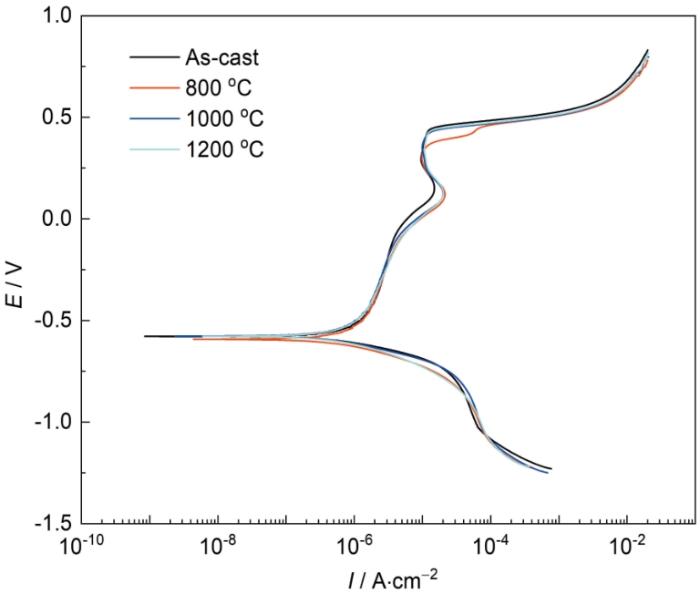

铸态合金和轧制后不同温度热处理态合金在0.5 mol/L H2SO4溶液中表现出相似的极化曲线特征,如图8所示,其阳极极化部分包含活性溶解(Active dissolution)、主动向被动转变(Active to passive transition)、稳定钝化(Stable passivation)和转钝化(Transpassivation) 4个典型阶段,与部分双相HEAs相一致[22~24]。其中,B2相是导致合金活性溶解和主动向被动转变阶段发生的原因。Tafel斜率与电化学反应阻力有关,斜率越小,反应阻力越小,腐蚀速率越大,材料更易腐蚀。高熵合金在0.5 mol/L H2SO4溶液中极化曲线参数列于表3,主要的电化学参数即腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr)相差不大,且自腐蚀电流密度数量级较小,表明铸态和轧制后不同温度热处理合金在H2SO4酸溶液下具有优异的耐蚀性。

图8

图8

铸态和轧制后不同温度热处理态合金在0.5 mol/L H2SO4溶液中动电位极化曲线

Fig.8

Potentiodynamic polarization curves of as-cast alloy and as-rolled alloys with heat treatment at different temperatures in 0.5 mol/L H2SO4 solution

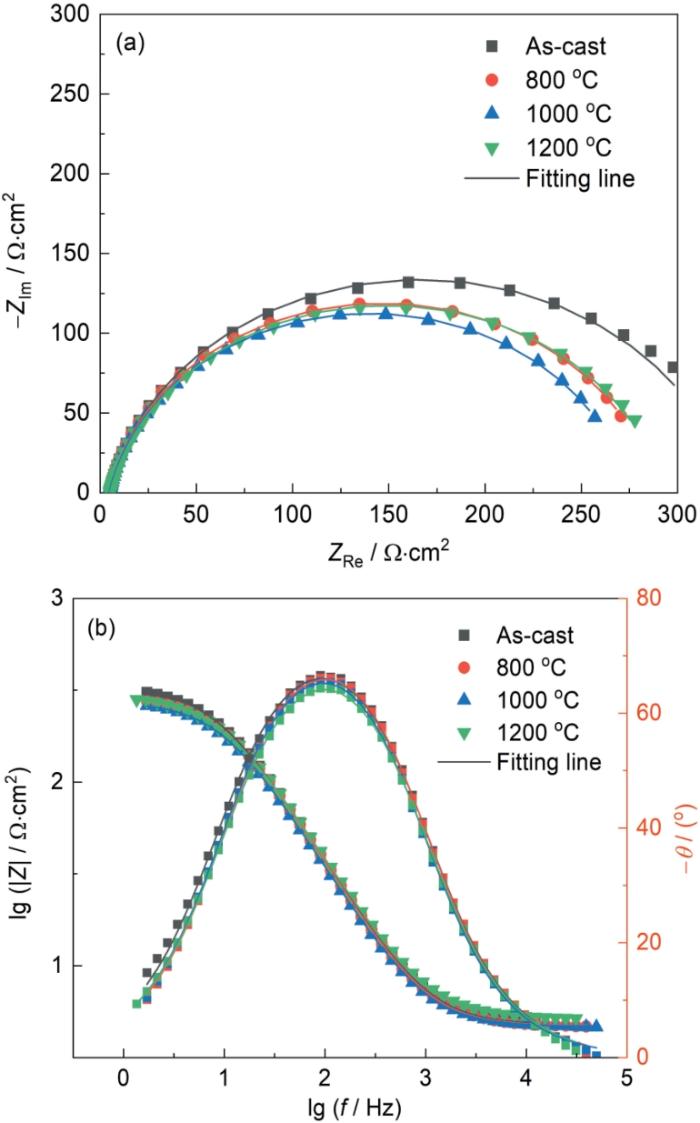

表3 铸态和轧制后不同温度热处理态合金在0.5 mol/L H2SO4溶液中极化曲线和阻抗谱拟合参数

Table 3

| Alloys | Ecorr / V | Icorr / μA·cm-2 | Rs / Ω·cm2 | CPE1 / 10-5 Ω-1·cm-2·s n | n1 | R1 / kΩ·cm2 | Σ λ2 |

|---|---|---|---|---|---|---|---|

| As-cast | -0.79 | 128.44 | 4.73 | 9.40 | 0.88 | 323.20 | 2.97 × 10-4 |

| 800 ℃ | -0.79 | 56.55 | 4.68 | 9.00 | 0.89 | 284.00 | 1.62 × 10-4 |

| 1000 ℃ | -0.80 | 91.10 | 4.66 | 9.92 | 0.88 | 270.50 | 1.47 × 10-4 |

| 1200 ℃ | -0.79 | 47.68 | 5.13 | 9.61 | 0.87 | 287.70 | 1.22 × 10-4 |

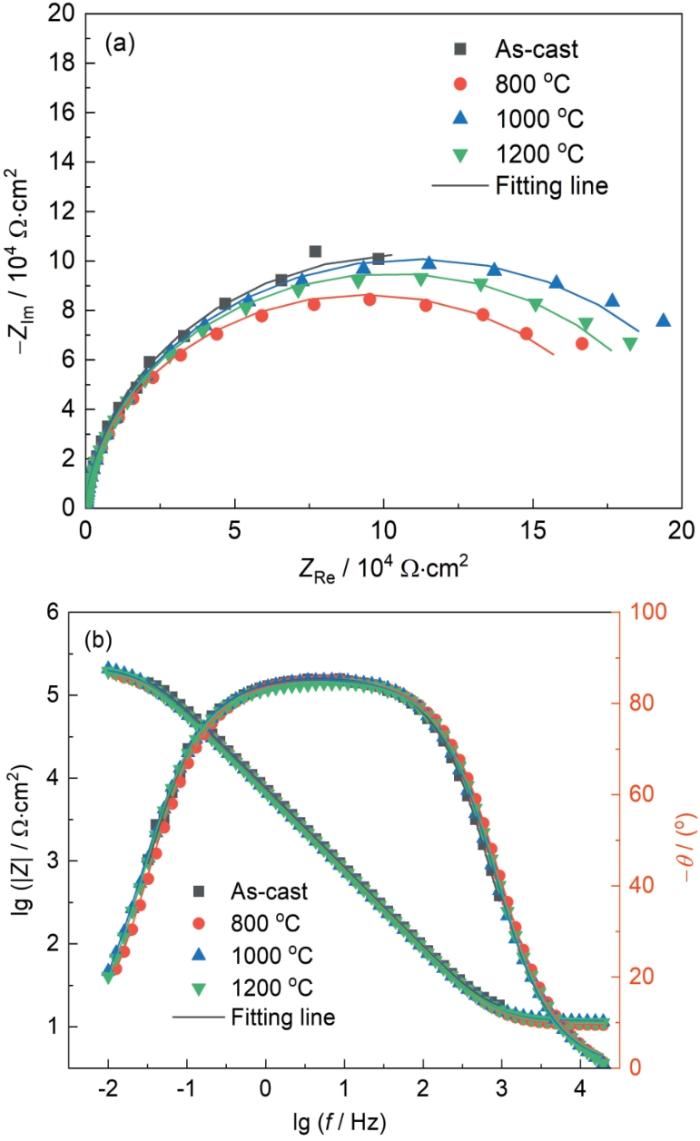

图9

图9

铸态和轧制后不同温度热处理态合金在0.5 mol/L H2SO4溶液中的阻抗谱

Fig.9

Nyquist (a) and Bode (b) plots of as-cast alloy and as-rolled alloys with heat treatment at different temperatures in 0.5 mol/L H2SO4 solution

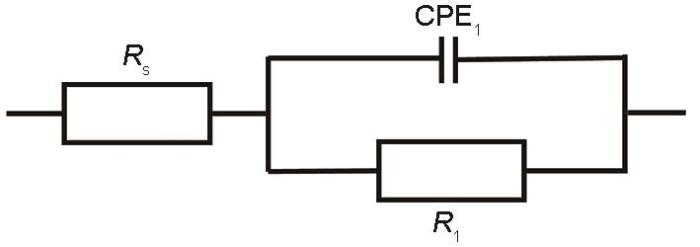

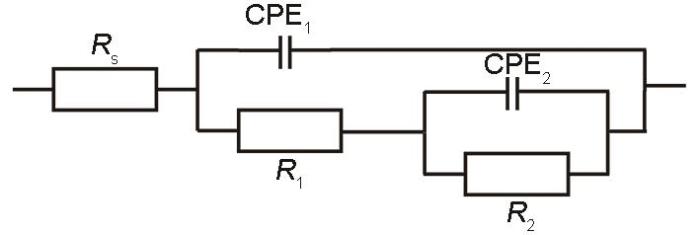

式中,Y0为与频率无关的常数,ω为角频率,j为虚数单位,n表示CPE的离散程度。当n = 1时,CPE为理想电容;n = 0.5时,表示Warburg元件;n = 0时表示为纯电阻;n = -1时表示电感。

图10

图10

合金在0.5 mol/L H2SO4溶液中EIS数据的拟合电路

Fig.10

Equivalent circuit model for fitting EIS data of alloys in 0.5 mol/L H2SO4 solution

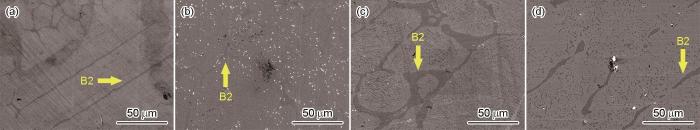

图11

图11

铸态和轧制后不同温度热处理态合金在0.5 mol/L H2SO4溶液中腐蚀SEM图

Fig.11

SEM images of as-cast alloy (a) and as-rolled alloys with heat treatment at 800 ℃ (b), 1000 ℃ (c) and 1200 ℃ (d) after corrosion in 0.5 mol/L H2SO4 solution

2.4.3 在NaOH溶液中的腐蚀行为

图12

图12

铸态和轧制后不同温度热处理态合金在0.5 mol/L NaOH溶液中动电位极化曲线

Fig.12

Potentiodynamic polarization curves of as-cast alloy and as-rolled alloys with heat treatment at different temperatures in 0.5 mol/L NaOH solution

表4 铸态和轧制后不同温度热处理态合金在0.5 mol/L NaOH溶液中极化曲线和阻抗谱拟合参数

Table 4

| Alloys | Ecorr / V | Icorr / A·cm-2 | Rs / Ω·cm2 | CPE1 / 10-5 Ω-1·cm-2·s n | n1 | R1 / kΩ·cm2 | Σ λ2 |

|---|---|---|---|---|---|---|---|

| As-cast | -0.58 | 1.05 | 13.67 | 2.26 | 0.96 | 218.29 | 8.62 × 10-4 |

| 800 ℃ | -0.59 | 1.17 | 10.59 | 2.43 | 0.95 | 186.84 | 5.31 × 10-4 |

| 1000 ℃ | -0.57 | 0.94 | 11.66 | 2.48 | 0.95 | 216.57 | 6.96 × 10-4 |

| 1200 ℃ | -0.58 | 1.19 | 11.29 | 2.53 | 0.95 | 205.30 | 3.46 × 10-4 |

图13

图13

铸态和轧制后不同温度热处理态合金在0.5 mol/L NaOH溶液中的阻抗谱

Fig.13

Nyquist (a) and Bode (b) plots of as-cast alloy and as-rolled alloys with heat treatment at different temperatures in 0.5 mol/L NaOH solution

图14

图14

铸态和轧制后不同温度热处理态合金在0.5 mol/L NaOH溶液中腐蚀后的SEM图

Fig.14

SEM images of as-cast alloy (a) and as-rolled alloys with heat treatment at 800 ℃ (b), 1000 ℃ (c) and 1200 ℃ (d) in 0.5 mol/L NaOH solution

2.4.4 在NaCl溶液中的腐蚀行为

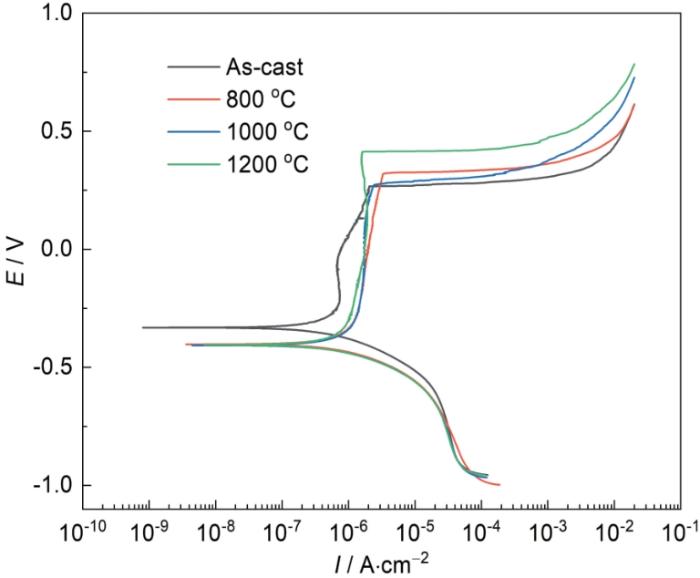

图15

图15

铸态和轧制后不同温度热处理态合金在3.5%NaCl溶液中动电位极化曲线

Fig.15

Potentiodynamic polarization curves of as-cast alloy and as-rolled alloys with heat treatment at different temperatures in 3.5%NaCl solution

表5 铸态和轧制后不同温度热处理态合金在3.5%NaCl溶液中动电位极化曲线拟合参数

Table 5

| Alloys | Ecorr / V | Icorr / μA·cm-2 | Epit / V | Ipass / μA·cm-2 |

|---|---|---|---|---|

| As-cast | -0.33 | 0.87 | 0.26 | 2.05 |

| 800 ℃ | -0.40 | 1.69 | 0.32 | 3.52 |

| 1000 ℃ | -0.40 | 1.87 | 0.27 | 0.27 |

| 1200 ℃ | -0.40 | 1.24 | 0.41 | 0.41 |

图16

图16

铸态和轧制后不同温度热处理态合金在3.5%NaCl溶液中的EIS谱

Fig.16

EIS curves of as-cast alloy and as-rolled alloys with heat treatment at different temperatures in 3.5% NaCl solution: (a) Nyquist plots, (b) Bode plots

图17

图17

合金在3.5%NaCl溶液中EIS数据的拟合电路

Fig.17

Equivalent circuit for fitting EIS data of alloys in 3.5%NaCl solution

表6 铸态和轧制后不同温度热处理态合金在3.5%NaCl溶液中阻抗参数

Table 6

| Alloys | RsΩ·cm2 | R1kΩ·cm2 | R2kΩ·cm2 | RpkΩ·cm2 | CPE110-5 Ω-1·cm-2·s n | CPE210-5 Ω-1·cm-2·s n | n1 | n2 | Σ λ2 |

|---|---|---|---|---|---|---|---|---|---|

| As-cast | 20.20 | 31.62 | 282.36 | 313.98 | 2.24 | 0.56 | 0.94 | 0.60 | 1.44 × 10-4 |

| 800 ℃ | 20.56 | 30.31 | 258.69 | 289.00 | 2.66 | 0.22 | 0.93 | 0.42 | 2.01 × 10-4 |

| 1000 ℃ | 26.91 | 208.74 | 184.84 | 393.58 | 2.27 | 0.73 | 0.03 | 0.57 | 2.28 × 10-4 |

| 1200 ℃ | 26.00 | 212.59 | 255.14 | 467.73 | 1.96 | 0.49 | 0.94 | 0.63 | 2.18 × 10-4 |

其中,Rs表示工作电极和参比电极之间的溶液电阻,R1和R2分别表示钝化膜电阻和电荷转移电阻,而用Rp(Rp = R1+ R2)表示系统的极化电阻;CPE1和CPE2表示钝化膜电容和双电层电容,电容阻抗值可用

由表6知,铸态合金(Rp = 313.98 kΩ·cm2)表现出优异的耐腐蚀性能,而轧制后800 ℃热处理合金的阻抗值(Rp = 289.00 kΩ·cm2)有所降低,这是因为细絮状fcc析出相完全溶解于B2相基体。结合表1,B2相中的耐蚀Cr降低了60%,导致枝晶状的B2基体更容易被Cl-破坏。fcc相中出现了针状B2析出相,分散更细的B2相导致亚稳点腐蚀事件更加频繁,最终降低了轧制后800 ℃热处理合金的局部耐蚀性。当热处理温度提高至1200 ℃,合金的阻抗值(Rp = 467.73 kΩ·cm2)比铸态合金的阻抗值提高了50%,归因于轧制后1200 ℃热处理合金的B2相基体不存在偏析,且针状B2析出相长大数量减少。结合图7c可知,两相的电势差降低和fcc相的电势起伏减少,说明轧制后1200 ℃热处理合金相成分更均匀,对Cl-的耐腐蚀性能更优异。

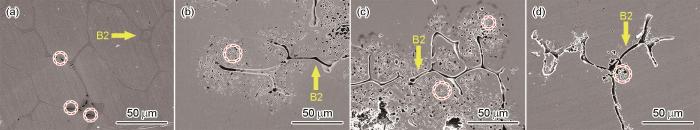

图18为铸态和轧制后不同温度热处理合金在3.5%NaCl溶液电化学腐蚀SEM图,可知铸态合金的点蚀均在相界处。合金经过热处理后,枝晶B2相内部出现腐蚀,且针状B2析出相出现大量点蚀。实验结果表明随着热处理温度提高,针状B2析出相点蚀减少。

图18

图18

铸态和轧制后不同温度热处理态合金在3.5%NaCl溶液中腐蚀后的SEM图

Fig.18

SEM images of as-cast alloy (a) and as-rolled alloys with heat treatment at 800 ℃ (b), 1000 ℃ (c) and 1200 ℃ (d) after corrosion in 3.5%NaCl solution

3 结论

(1) 铸态高熵合金具有典型的枝晶组织,且B2相基体内有细絮状fcc相析出。轧制后800 ℃热处理态合金的细絮状fcc相完全溶解于B2相基体,fcc相基体有针状B2相析出,且随着热处理的温度升高,针状B2析出相长大数量减少。

(2) 铸态高熵合金具有良好的塑性,其伸长率为53.9%。轧制后800 ℃热处理态合金的屈服强度和硬度相对于铸态合金均提高了2倍,但塑性降低,这与针状B2硬脆相提供了许多裂纹起源点有关。随着热处理温度的升高,针状B2析出相的数量减少,高熵合金的屈服强度、抗拉强度和硬度均在降低。

(3) 铸态合金经过轧制后800 ℃热处理,B2相基体与内部细絮状fcc相的电势差消除,但与fcc相基体的电势差升高了50%,并随着温度的升高,B2相基体与fcc相基体的电势差逐渐降低。在0.5 mol/L H2SO4溶液中,高熵合金的B2相和针状B2析出相均被腐蚀的很明显,且合金的耐蚀性与B2相中的Cr含量呈线性关系。在0.5 mol/L NaOH溶液中,铸态合金和轧制后1000 ℃热处理态合金表现出优异的耐蚀性,合金的耐蚀性主要取决于fcc相中Ni的含量。在3.5%NaCl溶液中,轧制后不同温度热处理态合金的耐蚀性随着热处理温度逐渐提高。

参考文献

Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes

[J].

Corrosion behavior of several high-entropy alloys in high temperature high pressure water

[J].

几种高熵合金在核电高温高压水中的腐蚀行为研究

[J].

Microstructure and corrosion property of FeCrNiCo(Cu/Mn) high entropy alloys

[J].

FeCrNiCo(Cu/Mn)高熵合金组织及腐蚀性能

[J].

Microstructure evolution and electrochemical passivation behavior of FeCrMn1.3NiAl x high entropy alloys

[J].

FeCrMn1.3NiAl x 高熵合金显微组织演变及电化学钝化行为

[J].采用真空电磁悬浮法熔炼了4种不同Al含量的FeCrMn<sub>1.3</sub>NiAl<sub>x</sub> (x=0,0.25,0.5,0.75) 高熵合金,通过FE-SEM、XRD、SKPFM、EPMA和动电位极化等方法研究了Al含量对铸态FeCrMn<sub>1.3</sub>NiAl<sub>x</sub>高熵合金显微组织及其在0.5 mol/L H<sub>2</sub>SO<sub>4</sub>溶液中钝化行为的影响规律及机理。结果表明:FeCrMn<sub>1.3</sub>NiAl<sub>x</sub> (x=0,0.25) 合金试样由fcc (Fe-Mn-Ni)+bcc (Fe-Cr-Mn) 结构组成,bcc结构的Fe-Cr-Mn相电化学活性较大而优先溶解,从而表现出两个明显的致钝电位和致钝电流峰;随着Al的添加,当x=0.5时,合金中fcc结构已基本消失,形成了颗粒和条带状的b2相 (Al-Ni-Mn) 均匀分布在具有bcc结构的Fe-Cr-Mn相上,因二者微区相电化学活性相差不大,仅呈现出一个融合的致钝电位和致钝电流峰,同时合金中新形成的硬质ρ相因具有较高的电化学活性,而呈现出低的致钝电位和较小的致钝电流密度;当x=0.75时,ρ相消失,对应的低致钝电位峰也随之消失。Al添加通过改变FeCrMn<sub>1.3</sub>NiAl<sub>x</sub>高熵合金中微区相组成、显微组织和电化学活性,从而影响其在0.5 mol/L H<sub>2</sub>SO<sub>4</sub>溶液中的电化学钝化行为,随着Al含量增加,合金致钝电流密度增加,产生的b2相钝化性能较差,使得合金的钝化性能降低。

Corrosion resistance of (FeCoNiCr)100- x Mn x high entropy alloys in NaCl and NaOH solutions

[J].Microstructure and corrosion resistance in NaCl and NaOH solutions of the(FeCoNiCr)<sub>100-<i>x</i></sub>Mn<sub><i>x</i></sub>(<i>x</i>=4,8,12,20) high entropy alloys prepared by spark plasma sintering were studied. The results show that(FeCoNiCr)<sub>100-<i>x</i></sub>Mn<sub><i>x</i></sub> alloys are mainly composed of FCC single phase structure and a small amount of BCC phase.(FeCoNiCr)<sub>88</sub>Mn<sub>12</sub> alloy has the best corrosion resistance in 3.5 wt%NaCl solution. The addition of Mn enhances the corrosion resistance of the alloy in 1 mol NaOH solution. Annealing has little effect on corrosion resistance of the alloy in 1 mol NaOH solution. The corrosion resistance of the(FeCoNiCr)<sub>100-<i>x</i></sub>Mn<sub><i>x</i></sub> alloys in 3.5 wt%NaCl solution and 1 mol NaOH solution is better than that of the 304 S stainless steel.

(FeCoNiCr)100- x Mn x 高熵合金在NaCl和NaOH溶液中的抗腐蚀性能

[J].

Research on microstructure and electrochemical properties of Al x FeCoCrNiCu (x = 0.25, 0.5, 1.0) high-entropy alloys

[J].

Al x FeCoCrNiCu (x = 0.25、0.5、1.0)高熵合金的组织结构和电化学性能研究

[J].研究不同 Al 含量 AlxFeCoCrNiCu (x=0.25, 0.5, 1) 高熵合金的组织结构,探讨了 Al含量对合金电化学性能的影响,并与304 不锈钢进行对比。结果表明:制备的高熵合金晶体结构由简单的 FCC 结构转为 FCC 和 有序 BCC 结构。与此同时,随着Al 含量的增加,合金的硬度越大,从 165 HV 提高到 485 HV。极化曲线表明,在 0.5 mol/L H2SO4 溶液和 1 mol/L NaCl 溶液中,高熵合金和 304 不锈钢相比,Al0.5FeCoCrNiCu 合金表现出较好耐腐蚀性和抗孔蚀能力。

Corrosion-resistant high-entropy alloys: a review

[J].

Corrosion of high entropy alloys

[J].

Solid solution alloys of AlCoCrFeNiTi x with excellent room-temperature mechanical properties

[J].

Microstructure, thermophysical and electrical properties in Al x CoCrFeNi (0 ≤ x ≤ 2) high-entropy alloys

[J].

Microstructure and compressive properties of AlCrFeCoNi high entropy alloy

[J].

Electrochemical passive properties of Al x CoCrFeNi (x = 0, 0.25, 0.50, 1.00) alloys in sulfuric acids

[J].

Corrosion of Al x CoCrFeNi high-entropy alloys: al-content and potential scan-rate dependent pitting behavior

[J].

Homogenization of Al x CoCrFeNi high-entropy alloys with improved corrosion resistance

[J].

Studies on the microstructure and properties of Al x CoCrFeNiTi1- x high entropy alloys

[J].

Influence of sequence of elemental addition on phase evolution in nanocrystalline AlCoCrFeNi: novel approach to alloy synthesis using mechanical alloying

[J].

Effect of crystal structure and grain size on corrosion properties of AlCoCrFeNi high entropy alloy

[J].

Corrosion behavior of a non-equiatomic CoCrFeNiTi high-entropy alloy: a comparison with 304 stainless steel in simulated body fluids

[J].

Recovery of cold-worked Al0.3CoCrFeNi complex concentrated alloy through twinning assisted B2 precipitation

[J].While the theory of recovery and recrystallization processes during annealing of pure metals and simple alloys is relatively well charted, systematic investigation of these processes in high entropy alloys or complex concentrated alloys (HEA/CCAs) is rather limited. The present paper focuses on the complex interplay between traditional recovery via dislocation annihilation, formation of annealing twins, and precipitation processes during isothermal annealing of a cold-worked candidate Al0.3CoCrFeNi HEA/CCA. While the cold-worked alloy contained a large number density of deformation twins, subsequent isothermal annealing resulted in a further increase in the fraction of Sigma 3 twin boundaries, which in turn acted as heterogeneous nucleation sites for ordered B2 precipitates. The heterogeneous microstructure obtained after isothermal annealing consists of coarse non-recrystallized FCC grains with high lattice curvature, and uniform distribution of B2 precipitates at prior grain boundaries, deformation bands and twins. The tensile yield stress increased with annealing time and this trend was attributed to the coupled effect of increasing fraction of E3 twin boundaries, and ordered B2 precipitates decorating these defects. After long-term annealing at 700 degrees C the alloy exhibits an excellent combination of tensile yield stress-1010 MPa and ductility-15%, as well as substantial recovery of the strain hardenability. (C) 2020 Acta Materialia Inc. Published by Elsevier Ltd.

Effect of annealing temperatures on microstructure and deformation behavior of Al0.1CrFeCoNi high-entropy alloy

[J].

Effect of thermally induced B2 phase on the corrosion behavior of an Al0.3CoCrFeNi high entropy alloy

[J].

Corrosion mechanism of eutectic high-entropy alloy induced by micro-galvanic corrosion in sulfuric acid solution

[J].

Microstructure and electrochemical properties of high entropy alloys-a comparison with type-304 stainless steel

[J].

Effect of the aluminium content of Al x CrFe1.5MnNi0.5 high-entropy alloys on the corrosion behaviour in aqueous environments

[J].

Effect of temperature on the passive film structure and corrosion performance of CoCrFeMoNi high-entropy alloy

[J].