本文主要通过采用磁控溅射以及真空扩散处理结合的工艺进行NdFeB磁体的表层镁合金化,提高其耐腐蚀性能。通过合金化表层的显微组织结构、成分以及耐腐蚀性能进行表征分析,对磁体的耐腐蚀机理进行研究。

1 实验方法

选用尺寸为10 mm × 10 mm × 2 mm的商用烧结NdFeB磁体(牌号:38 SH,退磁态,30%Nd,0.5%B,10%Pr,51%Fe,1.3%Co,0.3%Cu,均为质量分数),将NdFeB磁体在3% (体积分数)的稀硝酸中酸洗20 s,然后在去离子水中超声清洗30 s,最后在无水乙醇中超声清洗30 s,风干备用。采用Mg金属靶(纯度99.99%)使用JGP-450A磁控溅射镀膜仪在NdFeB磁体表面沉积Mg层,使用直流溅射模式,溅射功率100 W,氩气流量30 mL/min,起辉压强0.5 Pa,工作压强0.5 Pa,溅射时间20 min,样品记作Mg/NdFeB。

在真空度为10‑4~10‑5 Pa的真空管式炉中将在表面溅射Mg膜层后的NdFeB磁体进行扩散,扩散温度为500~600 ℃,升温速率为5 ℃/min,保温时间90~120 min。将不同温度和时间扩散获得的样品命名为NdFeB(Mg)-T-t,例如扩散温度在550 ℃、保温时间为105 min的样品命名为NdFeB(Mg)-550-105。为分析镁合金化层的组织结构及耐蚀性能,将NdFeB(Mg)-550-105进行打磨,样品记为NdFeB(Mg)-550-105-m。

采用X射线衍射仪(XRD,Smartlab)对NdFeB(Mg)样品进行物相分析,辐射源为Cu Kα (λ = 0.15406 nm),管电压20~60 kV,管电流100 mA,扫描速率10 (°)/min,扫描范围10°~90°。采用X射线光电子能谱仪(XPS,ESCALAB250Xi)对样品进行表面元素组成及化学状态分析,X射线为单色Al Kα (1486.60 eV)射线。使用配带有能谱仪(EDS)的场发射扫描电子显微镜(FESEM,SU8020)对样品截面的形貌、元素组成和分布进行分析,电镜电压为15.0 kV。采用原子力显微镜(AFM,Dimension Icon)对样品表面电势进行分析,振幅500 mV。通过Strata 400S型聚焦离子束扫描电镜进行切片,并且采用场发射透射电子显微镜(TEM,FEI Talos F200s)进一步分析新形成的相结构,测试电压为200 kV。

采用静态全浸腐蚀实验、腐蚀电化学实验以及加速老化实验对NdFeB以及NdFeB(Mg)样品进行耐腐蚀性能的测试。在3.5%NaCl (质量分数)溶液中进行静态全浸腐蚀实验,分析样品的耐腐蚀性能。通过定时观察样品表面腐蚀情况并拍照记录,以第一个“红斑”出现的时间为样品腐蚀时间,从而对各样品的耐腐蚀性能差异进行评估。采用电化学工作站(CHI660D)进行动电位极化曲线和阻抗测试。实验采用三电极体系,样品为工作电极,铂片电极为对电极,饱和甘汞电极(SCE)为参比电极,电解液为3.5%NaCl溶液。工作电极的暴露表面积为1 cm2,并且所有电极均在3.5%NaCl溶液中浸泡30 min,以获得稳定电位。阻抗测试在开路电位(OCP)下进行,交流振幅为20 mV,频率范围为105~10-2 Hz。动电位极化曲线扫描范围为开路电位±0.3 V,扫描速率为0.1 V/s。采用高度加速寿命试验机(HAST-S PLUS)在温度120 ℃,相对湿度100%RH条件下,对样品进行加速老化实验(PCT)。将样品置于玻璃基板上,每隔100 h后取出观察样品表面情况并记录样品重量变化,计算样品增重情况从而评估样品耐腐蚀性能差异。按照下式计算样品实验后的增重和增重速率[16]:

式中,MG为样品单位面积的质量增长,mg/cm2;VG为样品单位面积的质量增长速率,mg/(h·cm2);M0和M1为实验前、后样品的质量,mg;t为实验测试时间,h;S为实验样品的裸露面积,cm2。

2 结果与讨论

2.1 形貌与物相分析

NdFeB和NdFeB(Mg)样品以及经打磨样品的XRD图谱如图1所示。NdFeB磁体和在不同参数下制备的NdFeB(Mg)磁体的XRD图谱示于图1a中。可以发现NdFeB及经合金化后的样品中均存在典型的烧结NdFeB磁体主相(Nd2Fe14B)的衍射峰[17]。经500 ℃扩散的样品与原始磁体相同,没有出现新的衍射峰,在550及600 ℃温度下扩散的样品除了Nd2Fe14B主相的衍射峰之外,在2θ为27.507°、28.871°、30.240°、35.052°和49.269°的位置分别出现了Nd2O3的峰(PDF#00-028-0671)以及Fe3BO6的衍射峰(PDF#01-073-1385),表明在550 ℃以上的温度会在磁体表面出现Nd、Fe和B的复合氧化层。另外,在550 ℃以上的温度获得的样品在30.116°出现的衍射峰,对应于Mg12Nd相的(002)晶面的衍射峰(PDF#04-003-6490),表明Mg进入磁体内部形成了新相。而在500 ℃未出现Mg12Nd的衍射峰,其可能原因是扩散到磁体内部的Mg含量较低导致。为了排除表面复合氧化层的影响,对NdFeB(Mg)-550-105磁体进行打磨,其XRD图谱如图1b所示,经打磨后,表面的复合氧化层消失,对应的Mg12Nd的衍射峰也消失,表明Mg12Nd相主要存在于接近表面的扩散层内,磁体内部扩散Mg含量低,XRD难以探测其新形成相。

图1

图1

NdFeB和经不同条件扩散的NdFeB(Mg)及表面打磨后的NdFeB(Mg)-550-105样品的XRD图谱

Fig.1

XRD patterns of NdFeB and NdFeB(Mg) treated under different conditions (a) and polished NdFeB(Mg)-550-105 specimen (b)

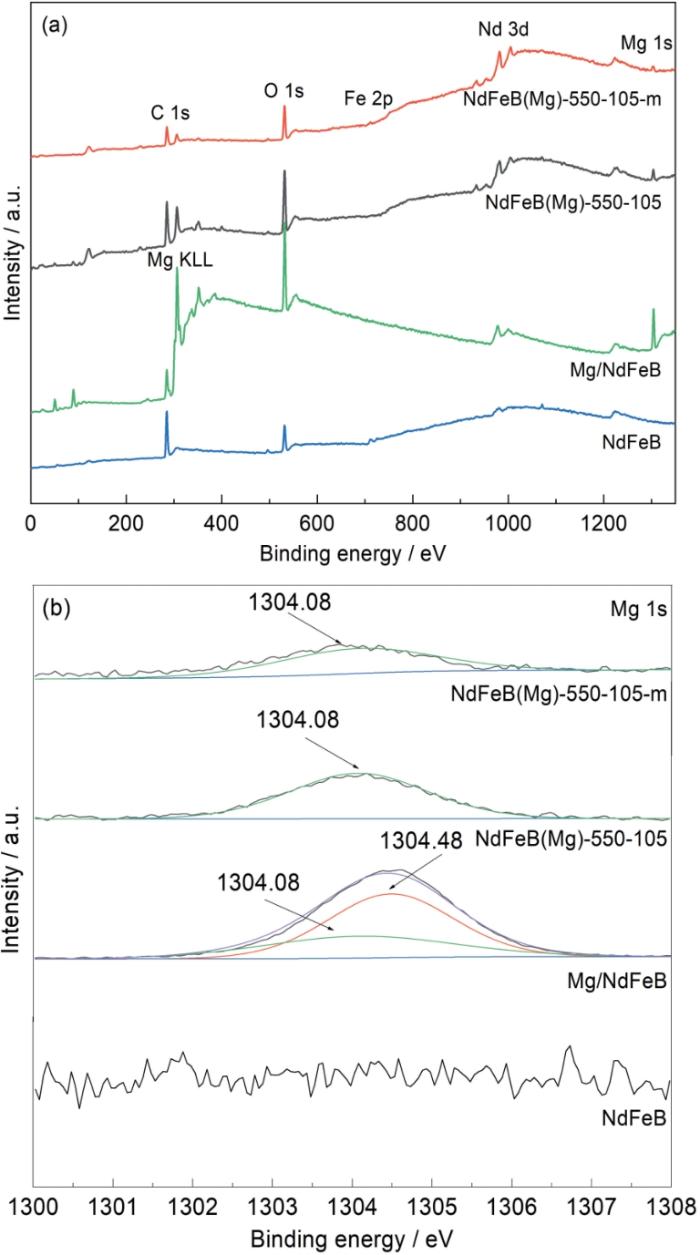

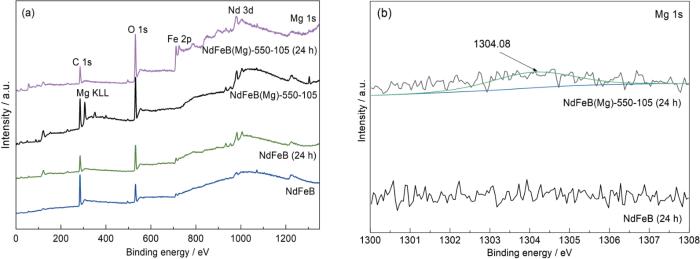

图2所示为NdFeB、Mg/NdFeB、NdFeB(Mg)-550-105以及经打磨处理样品的XPS高分辨能谱,从而进一步分析样品合金化层的元素组成及化学状态。4种样品的总谱图示于图2a中,在284.80和531.78 eV处均存在较强的C 1s和O 1s电子结合能峰,前者来源于检测过程。NdFeB磁体分别在710.98 和982.1 eV处存在明显的Fe 2p电子和Nd 3d电子结合能峰。Mg/NdFeB样品中在1304.48 eV[18,19]处出现Mg 1s的结合能峰,但未观察到Fe 2p电子结合能峰,可能是由于在磁体表面溅射一层Mg膜层后覆盖在磁体表面,使得Fe 2p和Nd 3d电子结合能峰有所减弱。经扩散后可见Mg 1s电子结合能峰有所减弱,表明沉积的Mg向磁体内部扩散,而Nd 3d和O 1s的电子结合能峰均有所增强,并且Fe 2p的电子结合能峰消失,可能主要由于高温下Nd向表面扩散并氧化,形成氧化物层覆盖在磁体表面所致。经过表面打磨后的NdFeB(Mg)-550-105-m中Nd 3d和O 1s的电子结合能峰均有所减弱的同时,Fe 2p的电子结合能峰重新出现,同时Mg 1s峰依然存在,表明去除主要复合氧化层后的磁体内部依然存在扩散的Mg。

图2

图2

NdFeB、Mg/NdFeB、NdFeB(Mg)-550-105及NdFeB(Mg)-550-105-m样品的XPS总谱以及相应的Mg 1s的精细谱

Fig.2

XPS survey spectra of NdFeB, Mg/NdFeB, NdFeB(Mg)-550-105 and NdFeB(Mg)-550-105-m specimens (a), and corresponding high resolution patterns of Mg 1s (b)

图2b所示为NdFeB、Mg/NdFeB、NdFeB(Mg)-550-105和NdFeB(Mg)-550-105-m中Mg 1s电子的XPS高分辨能谱。NdFeB中因为Mg含量极少,未检测到明显的电子结合能峰,而经过溅射后的磁体表面在1304.48 eV处存在Mg单质的结合能峰,以及在1304.08 eV[18,20]处存在Mg2+的结合能峰,后者主要是由于溅射之后在空气中的自氧化形成。表层合金化后的NdFeB(Mg)-550-105样品中仅在1304.08 eV处存在Mg2+的电子结合能峰,表明经高温扩散各样品表面的Mg主要以复合氧化物的形式存在;经表面研磨后样品中仍存在Mg2+,表明NdFeB(Mg)-550-105样品中Mg扩散进入到磁体内部也主要是以氧化态离子的形式存在。

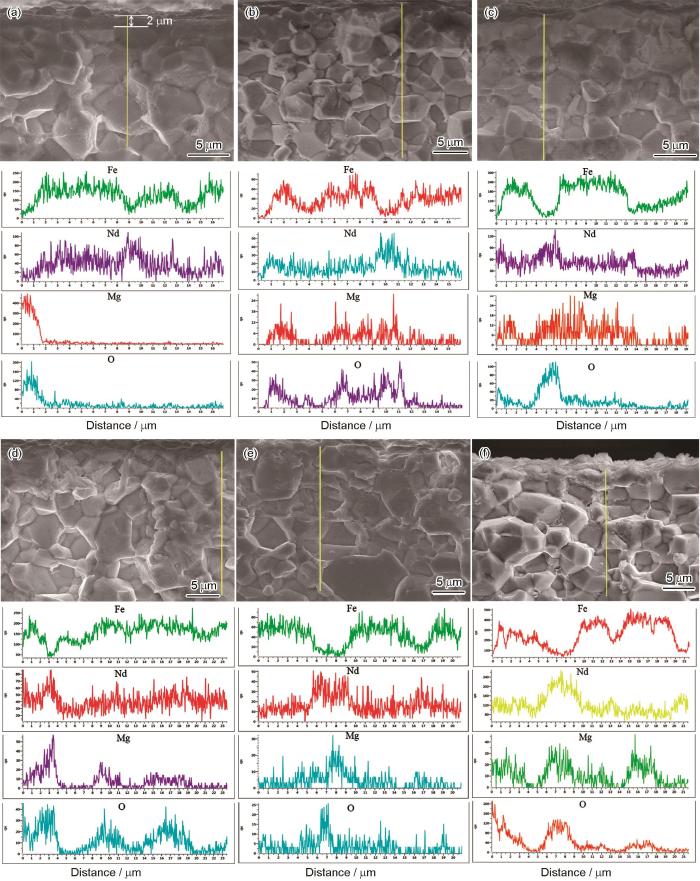

图3是Mg/NdFeB及经不同扩散参数获得的NdFeB(Mg)样品的SEM截面形貌及EDS能谱分析。如图3a所示,在溅射功率为100 W,溅射时间为20 min的情况下,Mg膜层与NdFeB基体有明显的分界线,由EDS的线扫描结合截面形貌图可以得到Mg层的厚度为2 μm,O主要是由Mg在空气中的氧化所导致。图3b~d为在不同温度的情况下保温105 min进行扩散获得的样品截面形貌图以及EDS能谱分析。磁体内部Nd与Fe的分布呈互补状态,可清晰反映出主相与富Nd相的存在。而扩散后的Mg的线扫描情况显示,与Nd的分布基本一致,表明Mg主要是以晶界扩散的形式进行,存在于晶间富Nd相中。在过往研究中表明,Mg在NdFeB中的分布主要倾向于在三结区的富Nd相中,形成Mg-Nd相[7]。而对于O在磁体内部扩散情况,从线扫描图中可看出,O的分布与Nd、Mg的分布一致,同时结合XPS的数据进行分析,可以得知Mg在进入到磁体内部主要是以复合氧化物的形式存在的。同时从图3b~d中可以看到随着扩散时间一定扩散温度升高的同时,Mg的扩散深度逐渐增加。从图3c、e、f中可以看到随着扩散温度一定扩散时间不断增加的同时,Mg的扩散深度逐渐增加。在扩散温度为550 ℃,扩散时间为105 min时,结合图3c的线扫描EDS分析,在距离表面14 μm处Mg峰的信号强度均趋于零,这说明扩散层的厚度在14 μm左右。

图3

图3

Mg/NdFeB及经不同条件扩散的NdFeB(Mg)样品的SEM截面形貌及EDS能谱分析

Fig.3

SEM cross-sectional morphologies and EDS analysis results of Mg/NdFeB (a), NdFeB(Mg)-500-105 (b), NdFeB(Mg)-550-105 (c), NdFeB(Mg)-600-105 (d), NdFeB(Mg)-550-90 (e) and NdFeB(Mg)-550-120 (f)

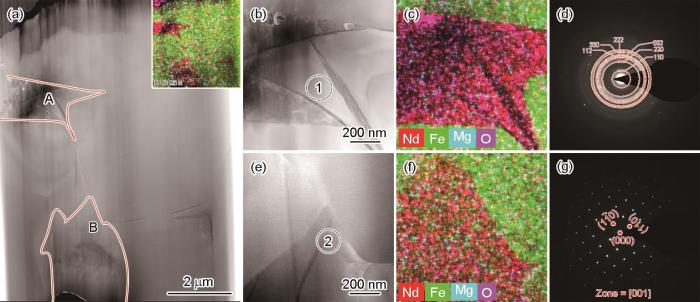

图4所示为NdFeB(Mg)-550-105磁体的TEM形貌及其不同位置的元素分布图及其相关衍射花样。图4a为NdFeB(Mg)-550-105磁体截面的TEM总图,上方为扩散样品的上表面。右上角插图是该区域的元素分布图。根据TEM形貌及成分分析可以确定区域A和区域B为晶界区域,主要成分为晶间富Nd相。图4b是为距离样品表面3~4 μm处的A区域进行放大的高倍TEM图像,图4c为该区域内的元素分布图,晶间相与主相晶粒之间界面清晰,成分差异也非常明显。主相晶粒Fe含量最高,晶间相Nd含量高,并且相比较而言晶间相中含有更高的O和Mg。图4d为A区域内晶间相的特定位置1的选区电子衍射花样,该区域主要为非晶衍射斑和微弱的多晶环,表面该区域主要由非晶态成分和少量微晶组成。通过对衍射环进行标定可知为Mg12Nd相,而其中非晶态部分则可能为含Mg的复合氧化物。

图4

图4

NdFeB(Mg)-550-105样品的TEM形貌、元素分布图及选区电子衍射花样

Fig.4

TEM image of NdFeB(Mg)-550-105 specimen (a), enlarged images (b, e), element mappings (c, f) and selected-area electron diffraction patterns (d, g) of the regions A and B marked in Fig.4a, respectively

2.2 耐腐蚀性能分析

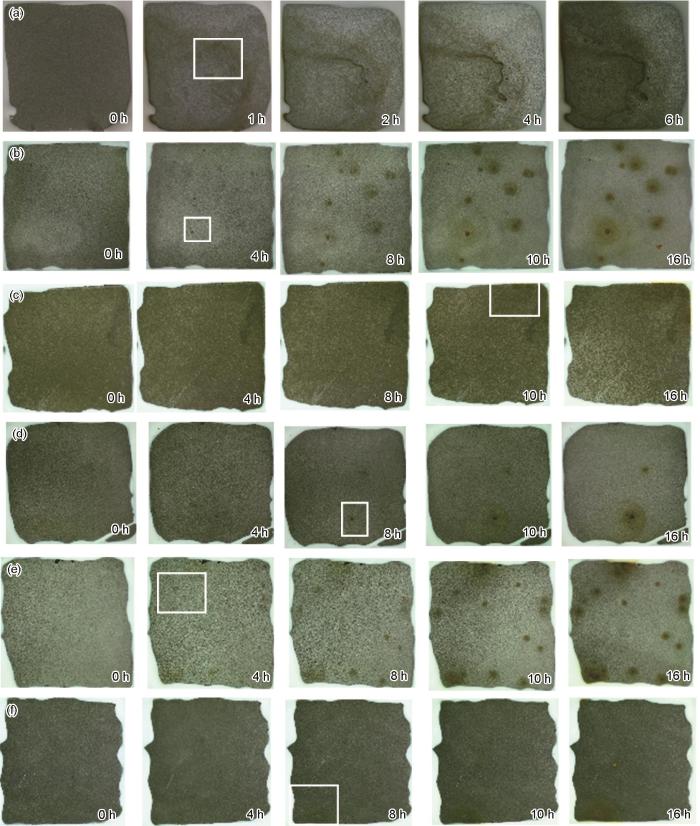

图5所示为NdFeB及经不同扩散参数制备的NdFeB(Mg)样品经静态全浸腐蚀实验不同时间后的光学照片。NdFeB磁体在腐蚀实验中光学照片示于图5a中,NdFeB磁体在1 h出现明显腐蚀,且在6 h已出现大面积红斑,表示磁体发生重度腐蚀。对于在不同参数下获得的合金化磁体样品,可以观察到明显要优于原始磁体。图5e、c、f为分别在500、550和600 ℃扩散105 min所制备样品的腐蚀光学图片。在500 ℃扩散获得的NdFeB(Mg)样品经4 h全浸腐蚀实验后,表面开始出现红斑。600 ℃处理的样品开始腐蚀时间为8 h,而550 ℃处理的样品经10 h后,表面开始出现红斑,在16 h全浸腐蚀实验后仅产生暗红色小面积腐蚀,显示出最佳的耐腐蚀性能。图5b~d分别为在550 ℃扩散90、105和120 min所制备样品的腐蚀光学图片,NdFeB(Mg)-550-90样品在全浸时间达到4 h时,磁体表面已经开始出现红斑,达到16 h时表面已经出现严重腐蚀,NdFeB(Mg)-550-120样品在8 h时就开始发生腐蚀。NdFeB(Mg)-550-105在全浸时间达到10 h时,磁体表面刚开始出现少量红斑,表现出最优的耐腐蚀性能。

图5

图5

NdFeB及经不同条件扩散的NdFeB(Mg)样品静态全浸腐蚀实验不同时间后的光学照片

Fig.5

Optical photos of NdFeB (a), NdFeB(Mg)-550-90 (b), NdFeB(Mg)-550-105 (c), NdFeB(Mg)-550-120 (d), NdFeB(Mg)-500-105 (e) and NdFeB(Mg)-600-105 (f) after static full-immersion corrosion tests for different time

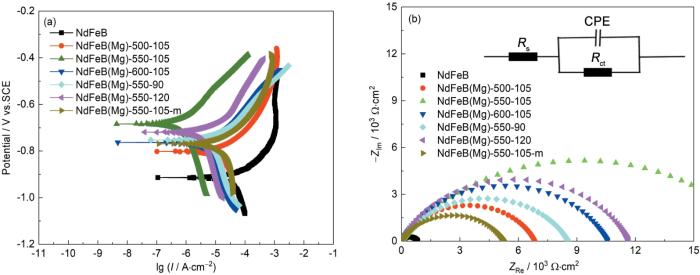

图6所示为NdFeB及经不同参数获得的NdFeB(Mg)样品的动电位极化曲线(图6a)和阻抗图谱(图6b),表1中所示为拟合后得到样品的自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr)。极化曲线的拟合结果表明,NdFeB磁体的自腐蚀电流密度为6.896 × 10-5 A·cm-2,自腐蚀电位为-0.914 V。经过不同参数获得的NdFeB(Mg)样品的自腐蚀电位均有所正移,自腐蚀电流密度均有所减少,表明在不同参数下制备的表层合金化样品的耐腐蚀性能均有所提高。相较于NdFeB,在扩散105 min时,经500、550和600 ℃扩散样品的自腐蚀电位分别正移0.113、0.230和0.151 V,自腐蚀电流分别降低至2.342 × 10-5、1.055 × 10-6和7.068 × 10-6 A·cm-2,NdFeB(Mg)-550-105样品具有最正的自腐蚀电位和最低的自腐蚀电流密度,可知扩散的最优温度为550 ℃。在550 ℃时,经90、105和120 min扩散样品的自腐蚀电位分别正移0.161、0.230和0.195 V,自腐蚀电流密度分别降低至9.661 × 10-6、1.055 × 10-6和4.032 × 10-6 A·cm-2,NdFeB(Mg)-550-105样品具有最正的自腐蚀电位和最低的自腐蚀电流密度,具有最佳的耐腐蚀性能。该结果也与前述静态全浸腐蚀实验结果相符。同时,通过比较原始NdFeB、NdFeB(Mg)-550-105以及NdFeB(Mg)-550-105-m的动电位极化曲线。NdFeB(Mg)-550-105-m的Ecorr相较于NdFeB(Mg)-550-105产生负移,但仍正于NdFeB磁体,Icorr大于NdFeB(Mg)-550-105而小于NdFeB磁体,表明去除氧化层后耐腐蚀性能虽然有所降低,但依旧显著高于NdFeB磁体,表明Mg进入到磁体内部也对磁体的耐腐蚀性能的提升起作用。

图6

图6

NdFeB及经不同条件扩散的NdFeB(Mg)样品的动电位极化曲线和阻抗图谱

Fig.6

Potentiodynamic polarization curves (a) and impedance profiles (b) of NdFeB and various NdFeB(Mg) specimens

表1 NdFeB及经不同参数获得的NdFeB(Mg)样品的Ecorr、Icorr、Rs和Rct值

Table 1

| Specimens | Ecorr / V | Icorr / A·cm-2 | Rs / Ω·cm2 | Rct / Ω·cm2 |

|---|---|---|---|---|

| NdFeB | -0.914 | 6.896 × 10-5 | 7.768 | 836 |

| NdFeB(Mg)-500-105 | -0.801 | 2.342 × 10-5 | 7.565 | 6840 |

| NdFeB(Mg)-550-105 | -0.684 | 1.055 × 10-6 | 7.823 | 18335 |

| NdFeB(Mg)-600-105 | -0.763 | 7.068 × 10-6 | 7.868 | 10558 |

| NdFeB(Mg)-550-90 | -0.753 | 9.661 × 10-6 | 7.658 | 8550.8 |

| NdFeB(Mg)-550-120 | -0.719 | 4.032 × 10-6 | 8.008 | 11670 |

| NdFeB(Mg)-550-105-m | -0.768 | 2.513 × 10-5 | 7.921 | 5254 |

图6b所示为NdFeB和不同参数制备的NdFeB(Mg)样品的阻抗谱,匹配的等效电路元件的参数如插图所示。使用ZView软件拟合后得到的溶液电阻(Rs)和转移电荷电阻(Rct)值列于表1中。Rs数值变化较小,说明溶液测试体系较为稳定,Rct可以反映样品腐蚀的难易程度,其值对应于阻抗谱中电容电弧的直径。在同一频率下,较大的阻抗弧直径意味着Faraday电流的阻抗值较大,这表明电极反应需要克服较大的势垒[21]。相较于原始磁体的Rct值836 Ω·cm2,经过表层镁合金化后的样品的阻抗值均要明显大于原始磁体,这表明合金化样品均具有更好的耐腐蚀性。NdFeB(Mg)-550-105的Rct值达到最大,为18335 Ω·cm2,均大于其他参数制备下的样品,显示出最佳的耐腐蚀性能。经表面打磨的NdFeB(Mg)-550-105-m的Rct值为5254 Ω·cm2,小于NdFeB(Mg)-550-105的阻抗值,但明显高于NdFeB的Rct值,表明Mg进入到磁体内部,并对于磁体耐腐蚀性能的提高起到一定的作用。

图7所示为原始NdFeB及不同参数下制备的NdFeB(Mg)样品在温度为120 ℃,相对湿度为100%RH的条件下经过500 h PCT实验后的质量变化,其腐蚀增重(MG)和增重速率(VG)示于表2。从图7中可以看出,随着时间的增加,不同样品的增重均有不同程度的增加。NdFeB磁体在500 h后的MG值为0.60 mg/cm2,所有NdFeB(Mg)样品的增重值均有所降低,表明镁合金化样品的长效耐腐蚀性能均有所提高。最优化的NdFeB(Mg)-550-105的腐蚀增重仅为0.34 mg/cm2,其增重速率也最低,为0.68 × 10-3 mg/(cm2·h),说明NdFeB(Mg)-550-105样品具有最佳的长效耐高压水蒸汽侵蚀能力,与全浸腐蚀实验以及电化学的结果一致。

图7

图7

NdFeB及经不同条件扩散的NdFeB(Mg)样品在500 h加速老化实验后的腐蚀增重

Fig.7

Mass gains of NdFeB and NdFeB(Mg) specimens after accelerated ageing test for 500 h

表2 NdFeB及经不同条件扩散的NdFeB(Mg)样品的增重MG和增重速率VG

Table 2

| Specimens | MG / mg·cm-2 | VG / mg·cm-2·h-1 |

|---|---|---|

| NdFeB | 0.60 | 1.20 × 10-3 |

| NdFeB(Mg)-500-105 | 0.51 | 1.02 × 10-3 |

| NdFeB(Mg)-550-105 | 0.34 | 0.68 × 10-3 |

| NdFeB(Mg)-600-105 | 0.45 | 0.9 × 10-3 |

| NdFeB(Mg)-550-90 | 0.44 | 0.88 × 10-3 |

| NdFeB(Mg)-550-120 | 0.39 | 0.78 × 10-3 |

2.3 耐腐蚀机理分析

图8所示为NdFeB和NdFeB(Mg)-550-105样品在3.5%NaCl溶液中全浸腐蚀24 h后腐蚀坑部分的XPS谱图。由图8a的XPS总谱分析可知,腐蚀后的NdFeB磁体与未经腐蚀的NdFeB磁体成份基本相同,而经过腐蚀后的NdFeB(Mg)-550-105样品相比较腐蚀前,在710.98和982.1 eV处存在明显的Fe 2p和Nd 3d电子结合能峰,在1304.08 eV处存在Mg 1s的结合能峰,但相比之前溅射以及未经腐蚀的NdFeB(Mg)-550-105样品Mg 1s的峰值较弱,因为是在24 h的全浸腐蚀实验后磁体表层被腐蚀,Mg扩散到磁体内部越深含量越低,因此检测到腐蚀坑的Mg 1s的峰值较弱。图8b中Mg 1s的电子高分辨谱可以看到NdFeB(Mg)-550-105 (24 h)在1304.08 eV处存在Mg2+的电子结合能峰,而相比NdFeB (24 h),因为NdFeB中Mg的含量很少,所以没有明显的Mg 1s的电子结合能峰。因此,可以知道Mg进入磁体内部并且主要是以含Mg的复合氧化物的形式存在,对磁体耐腐蚀性能的提高也主要是以形成的Mg12Nd相以及复合氧化物的形式存在于NdFeB磁体的晶间相部分起作用。

图8

图8

NdFeB及NdFeB(Mg)-550-105腐蚀前后XPS能谱

Fig.8

XPS total spectra (a) and high resolution spectra of Mg 1s (b) for NdFeB and NdFeB(Mg)-550-105 before and after corrosion

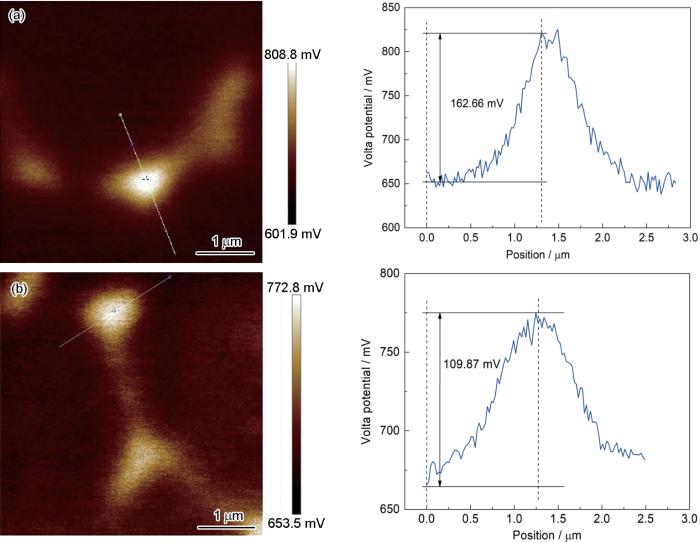

图9为通过原子力显微镜测得NdFeB和NdFeB(Mg)-550-105的表面电势图。NdFeB主相与晶间相的电势差为162.66 mV,NdFeB(Mg)-550-105的主相与晶间相的电势差降低为109.87 mV,表明Mg扩散进入晶间相,降低了磁体主相与晶间相的电势差,减小了磁体的自腐蚀倾向,增强了磁体的耐腐蚀性能。磁体主相与晶间相的电势差的减小主要是由于Mg具有比Nd更正的标准电极电位,同时由于Mg主要是以复合氧化物的形式进入到晶间相以及在晶间相处形成的Mg12Nd相,因此进一步提升了晶间相的电位,从而使主相与晶间相的电势差减少。

图9

图9

NdFeB和NdFeB(Mg)-550-105的AFM表面电势图

Fig.9

AFM surface potentials of NdFeB (a) and NdFeB(Mg)-550-105 (b)

3 结论

(1) 通过调节溅射参数,成功在磁体表面形成厚度约为2 μm的膜层,进行真空扩散之后获得12~20 μm的扩散层,Mg主要通过相间进行扩散,在晶间相形成Mg12Nd相的同时,主要以含Mg的复合氧化物形式存在于晶间富Nd相中。

(2) 在扩散温度为550 ℃,扩散时间为105 min时,磁体的耐腐蚀性能达到最佳,其静态全浸腐蚀实验红斑出现时间延长至10 h。

(3) 经过表层合金化后的NdFeB(Mg)的耐腐蚀性能有所提升的原因在于Mg扩散进入到磁体的晶间相,在形成Mg12Nd相的同时也主要以含Mg的复合氧化物的形式存在,从而稳定晶界富Nd相,降低了主相与晶间相的电势差,从而减少磁体的自腐蚀倾向。

参考文献

Critical materials in global low-carbon energy scenarios: the case for neodymium, dysprosium, lithium, and cobalt

[J].

Improvement of corrosion resistance in Nd-Fe-B sintered magnets by intergranular additions of Sn

[J].

Electrochemical aspects of corrosion in sintered and hot-deformed Nd-Fe-B magnets

[J].

Electrochemical corrosion behavior of Nd-Fe-B permanent magnets with modified microstructure

[J].

Intrinsic corrosion characteristic of sintered NdFeB permanent magnets

[J].

烧结NdFeB永磁合金本征腐蚀特性研究进展

[J].

Effects of Mg nanopowders intergranular addition on the magnetic properties and corrosion resistance of sintered Nd-Fe-B

[J].

Effects of Cu nanopowders addition on magnetic properties and corrosion resistance of sintered Nd-Fe-B magnets

[J].

Magnetic properties of extremely small Nd-Fe-B sintered magnets

[J].

Improvement of corrosion resistance of Cu and Nb co-added Nd-Fe-B sintered magnets

[J].

Effect of oxygen, carbon, and nitrogen contents on the corrosion resistance of Nd-Fe-B magnets

[J].

Improvement of corrosion resistance and magnetic properties of Nd-Fe-B sintered magnets by Al85Cu15 intergranular addition

[J].

Improved corrosion resistance of low rare-earth Nd-Fe-B sintered magnets by Nd6Co13Cu grain boundary restructuring

[J].

Properties improvement and structural optimization of sintered NdFeB magnets by non-rare earth compound grain boundary diffusion

[J].

Grain boundary modification and properties enhancement of sintered Nd-Fe-B magnets by ZnO solid diffusion

[J].

High temperature hot-corrosion behavior of (Ni, Pd)Al coating

[J].The high temperature hot corrosion behavior of the (Ni, Pd)Al coating coated with Na2SO4 or Na2SO4+25%NaCl at 900℃ was investigated by TGA, XRD, SEM/EDS. Results show that(Ni, Pd)Al coating has higher oxidation resistance than the NiAl coating. The modified element Pd incorporating into the aluminide coating hinders the diffusion of S into the inner part of the coating matrix, and increases the hot corrosion resistance of the aluminide coating.

(Ni, Pd)Al涂层的高温热腐蚀

[J].利用XRD, TGA, SEM/EDS等方法, 研究了(Ni, Pd)Al涂层在纯Na2SO4以及Na2SO4+25%NaCl两种熔盐环境中的高温抗热腐蚀行为. 结果表明,与NiAl涂层相比, (Ni,Pd)Al涂层900℃下具有较好的抗高温热腐蚀性能. 添加改性元素Pd, 阻碍了S进一步向涂层内层扩散, 提高了铝化物涂层的抗高温腐蚀性能.

Facile preparation of bonded NdFeB/SmFeN hybrid magnets with flexibility, anisotropy and high energy density

[J].

Monochromatized Ag Lα X‐rays as a source for higher energy XPS

[J].

X-ray photoelectron spectroscopic study of montmorillonite containing exchangeable divalent cations

[J]. J.

Studies of the charging of insulators in ESCA

[J].

Rare earth cerium increases the corrosion resistance of NdFeB magnets

[J].