事实上除了抗高温氧化性能,模拟工况条件下的长周期腐蚀性能也是FeCrAl基合金用于压水堆包壳材料的主要性能评价之一。目前国外已对一些商用合金,例如APMT合金(Fe-21.6Cr-4.9Al-0.12Y-0.1Zr-0.12Ni-2.8Mo-0.53Si)以及一些模型合金包括Fe-10Cr-5Al、Fe-18Cr-3Al等,开展了在压水堆(PWR)和沸水堆(BWR)两种腐蚀环境下的长周期腐蚀实验,同时选取Zircaloy-4合金作为实验参照。实验结果表明,Zircaloy-4合金表现出了明显的腐蚀增重现象,而FeCrAl基合金在低氧和高氧环境下分别表现出腐蚀失重和腐蚀增重两种不同的腐蚀特征[10];合金中Cr的存在可减缓阳离子(如Fe离子)的扩散速率,从而提升了合金的耐蚀性能[11,12],APMT合金由于Cr含量较低,故其在加氢水(HWC)环境下由于合金溶解而表现出较严重的腐蚀失重[10];在相同的腐蚀条件下,Fe-10Cr-5Al合金的氧化层厚度比Fe-18Cr-3Al合金的薄,说明氧化层的厚度与Cr含量有关;当反应堆发生失水事故(LOCA)工况下,FeCrAl基合金的耐腐蚀性能主要取决于Al,其腐蚀产物Al2O3膜可提升基体合金的耐受温度,从而有效减缓LOCA的进一步恶化[13];此外,一些其他元素,比如Mo的添加可起到固溶强化的作用,阻碍合金的再结晶,有利于保持合金的热稳定性;Zr可减轻FeCrAl合金中Al2O3氧化层的剥落,提高其与基体的附着力,还可以通过调控ZrO2的孔隙度来改变Al2O3的结构,从而提高FeCrAl基合金的抗高温氧化能力[14]。由此可见,合金元素种类及其浓度对FeCrAl基合金的腐蚀行为影响很大。

然而目前大多数研究都集中在商用合金(如APMT、E-BRITE等)以及一些简单的模型合金(如Fe-10Cr-5Al、Fe-18Cr-3Al等)上,而对于我国自主设计研发的FeCrAl多组分合金的研究明显不足,特别是其抗腐蚀性能的试验数据严重缺乏,无法为材料研制中对工艺和成分的改进、优化提出有效的数据支持。因此有必要开展一系列的相关研究。本文以国产M2合金(Fe-13Cr-4Al-2Mo-0.65Nb-0.4Ta-0.05Y)为代表,重点研究其在360 ℃、饱和蒸汽压、不同溶解氧环境下的长周期腐蚀行为,并分析其腐蚀产物的微观结构、分布和化学组成,为国产FeCrAl基合金的研发和优化提供数据支持。

1 实验方法

实验对象选用国产FeCrAl基合金:Fe-13Cr-4Al-2Mo-0.65Nb-0.4Ta-0.05Y铁素体合金(质量分数,%,核动力研究设计院自行设计制备,以下简称M2),该合金具有较低的Cr和Al含量,且添加了适量的Nb等微量元素,在具备优异的耐蚀性能、抗辐照性能的同时还具有较强的高温力学性能,在未来的包壳材料应用中极具发展潜力。采用真空感应熔炼技术制备M2合金,所用原材料的纯度均为99.99%。为了获得更高的致密度,先将铸锭在1200 ℃下进行均匀化退火2 h,接着将其进行热锻,热锻后再在1000 ℃下进行热轧,变形量约为70%,最后在800 ℃下热处理1 h。

腐蚀实验前,先用线切割将上述热处理后的M2合金切割成30 mm × 20 mm × 3 mm的薄片,再利用碳化硅水洗砂纸将其表面打磨至400#粗细度,并依次在丙酮和去离子水中进行超声清洗、烘干。最后使用精度为0.01 mg的电子天平称重。

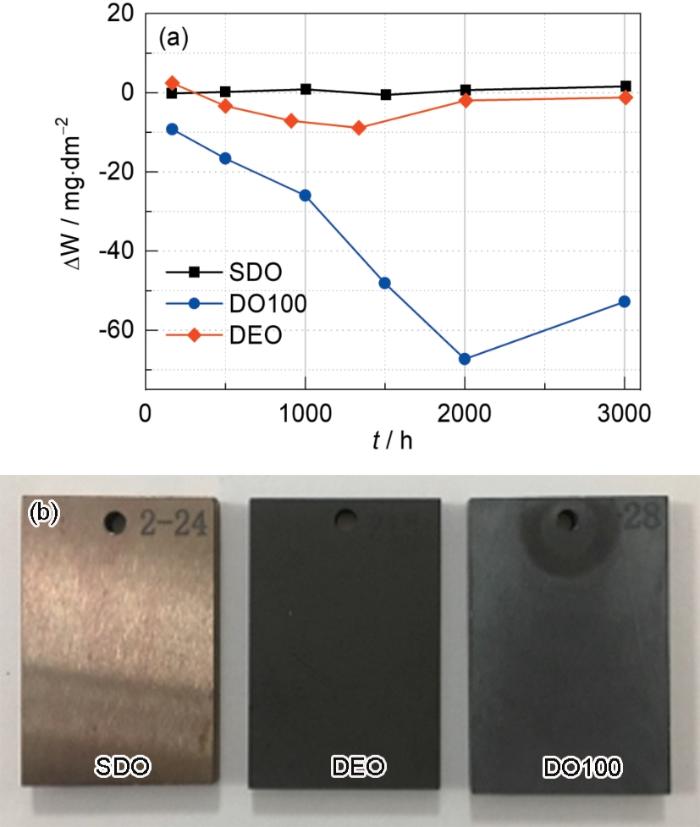

腐蚀实验依据JB/T 7901-2001开展,使用容积为5 L的静态高压釜,分别在饱和氧(简称SDO)、除氧(简称DEO)和100 μg/L O2(简称DO100) 3种不同氧环境中进行,腐蚀时间设定为3000 h。饱和氧实验是将一定体积的去离子水装入高压釜,升温升压至360 ℃、18 MPa时开始计时;除氧实验是将温度升至110~120 ℃时进行热力学除氧,除氧水的体积占溶液总体积的10%,随后继续升温至360 ℃开始计时;100 μg/L O2实验在带微动循环回路系统的高压釜中进行,升温前在回路中通入氮/氧混合气体,通过控制气体流量、在高压釜入口处监测氧含量将溶解氧控制在(100 ± 10) μg/L,当氧含量稳定后升温至360 ℃时计时。最后,在每个腐蚀时间节点处取样、称重,并获得腐蚀动力学曲线。为了准确评价M2合金在上述不同氧环境中的耐腐蚀性能,各节点处取样均不少于3个。

腐蚀实验后M2合金表面产生氧化膜,采用NANO SEM400扫描电子显微镜(SEM)及附带的能谱系统(EDS)观察表面氧化膜的微观形貌并分析氧化膜成分;采用EMPYREAN型X射线衍射光谱仪(XRD)以掠入射法分析氧化膜物相,掠入射角α为2°,靶源Cu-Kα,功率1.4 kW(40 kV and 35 mA),扫描角度为20°~55°;采用Helios Nanolab 600i场发射双束扫描电镜(FIB)对腐蚀试样沿膜厚度方向取样,制备透射试样;采用Jeol 2100F高分辨场发射透射电镜(TEM)分析氧化膜内部晶体结构和元素分布。

2 结果与讨论

2.1 腐蚀时间对M2合金质量变化的影响

图1

图1

不同溶解氧环境下M2合金质量随腐蚀时间的变化曲线以及腐蚀后的宏观形貌

Fig.1

Mass changes of M2 alloy during immersion in the autoclave water environments with different contents of dissolved oxygen (a) and macroscopic features after 3000 h immersion test (b)

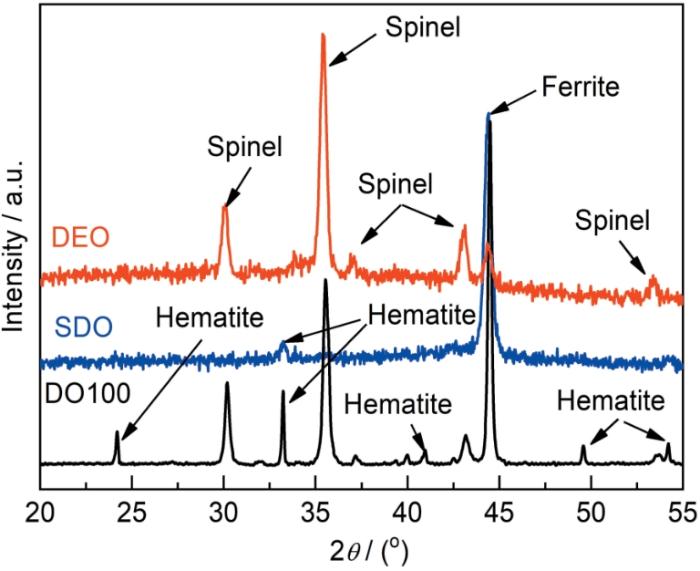

2.2 XRD分析

图2给出的是M2合金在不同溶解氧环境下腐蚀3000 h后的XRD图谱。从图中可以看出,M2合金表面氧化膜主要由赤铁矿结构(Hematite)的M2O3和尖晶石类结构(Spinel)的M3O4组成,其中M为Fe或Cr。具体在DEO环境下,氧化膜的物相结构以M3O4/Spinel为主,在SDO环境下氧化膜的物相结构为M2O3/Hematite,而在DO100环境下,则形成了M3O4和M2O3的混合物相。

图2

图2

M2合金在不同溶解氧的环境中腐蚀3000 h后的XRD谱

Fig.2

XRD patterns of M2 alloy after 3000 h immersion in high-temperature high-pressure water environments with different contents of dissolved oxygen

2.3 微结构分析

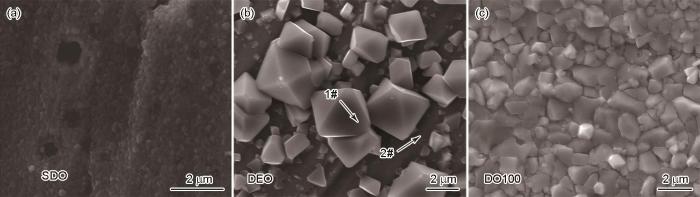

图3为M2合金在不同溶解氧环境中腐蚀3000 h后表面的SEM图,表1为图3所对应不同氧环境下的EDS点扫描结果。从图中可以直观地观察到,溶解氧的浓度对M2合金表面氧化膜的微观形貌影响很大。在SDO环境下,如图3a所示,氧化膜晶粒排列紧密,且晶粒尺寸为100~200 nm。结合XRD和EDS分析结果表明,该腐蚀环境下产生的氧化膜主要为M2O3晶体,其中M是Fe和Cr的混合物;在DEO环境下,如图3b所示,M2合金表面形成明显的双层膜结构:大颗粒的尖晶石类晶体(外层,如图3b中标号1#)分散在底部均匀生长的致密氧化膜(内层,图3b中标号2#)上,外层分散大晶粒尺寸为2~4 μm。结合XRD和EDS分析结果可见,外层大颗粒为富Fe的M3O4相,内层氧化膜为富Cr的致密氧化物;在DO100环境下,M2合金表面同样观察到一层致密的氧化膜,如图3c所示,其晶粒大小约为1.5 μm,远大于SDO环境下生成的氧化物晶粒尺寸。同时发现,氧化膜中的Cr含量明显高于M2合金基体,说明合金中Cr通过晶界向氧化物进行了有效扩散,从而形成了以Cr、Fe为主的M3O4和M2O3的混合结构,与上述XRD实验结果一致。

图3

图3

不同溶解氧环境下腐蚀3000 h后M2合金表面SEM图

Fig.3

SEM micrographs of M2 alloy after immersion for 3000 h under the conditions of SDO (a), DEO (b) and DO100 (c)

表1 不同溶解氧环境下腐蚀3000 h后M2合金表面氧化膜的能谱(EDS)点扫描结果 (mass fraction / %)

Table 1

| Dissolved oxygen environments | Fe | Cr | Al | Mo | Nb | O | |

|---|---|---|---|---|---|---|---|

| SDO | 68.81 | 12.79 | 2.80 | 1.64 | 0.61 | 13.35 | |

| DEO | Outer layer 1# | 70.08 | 1.94 | 0 | 0 | 0 | 27.98 |

| Inner layer 2# | 47.97 | 20.78 | 4.80 | 2.74 | 0.37 | 23.34 | |

| DO100 | 48.42 | 18.27 | 2.09 | 1.84 | 0.32 | 29.06 | |

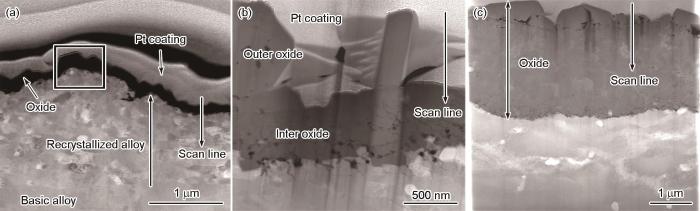

图4

图4

M2合金在不同溶解氧环境下腐蚀3000 h后氧化膜横截面的明场STEM图像

Fig.4

Bright field STEM cross-sectional images of M2 alloy after 3000 h immersion under the conditions of SDO (a), DEO (b) and DO100 (c)

图5为不同溶解氧环境下腐蚀3000 h后,M2合金表面氧化膜横截面的面扫描图和线扫描图,其中线扫描沿着图4中标记的线扫描路径进行。在SDO环境下,如图5a所示,扫描区域同图4a中矩形框标记区域。由图可知,该氧化膜非常薄,约为120 nm,该结果与图1所示的微小质量变化数据一致。同时观察对应线扫描图还可见,该氧化层中含有Fe和Cr,不含Al,且Cr含量在70 nm的深度之后变少了,Cr含量的变化表明氧化膜分为外侧和中间两部分:外侧部分是Fe基氧化物和Cr基氧化物的混合物相,而中间部分主要是Fe基氧化物。在金属基体与氧化物交界处(约120 nm处),Cr和Al的含量增加,而Fe的含量下降,其主要原因是金属基体-氧化物交界面附近的氧活度较低,导致Fe离子由基体向氧化物扩散,而Cr/Al离子脱离氧化物向基体扩散;在DEO环境下,如图5b所示,氧化膜的厚度(约1.5 μm)远大于在SDO环境下形成的氧化膜(约0.12 μm),结合右侧线扫描图可见该氧化膜分为两层:外层厚约900 nm,主要元素为Fe和O,不含Cr和Al。而中间层厚约600 nm,与外层氧化膜相比,Fe减少,而Cr和Al增加;与上述两种腐蚀环境相比,DO100环境下的氧化膜最厚,结合面扫描图和线扫描图发现氧化膜厚度约为2.3 μm,且Fe、Cr、Al和O全部均匀地分布在氧化膜膜层上,如图5c所示。

图5

图5

不同溶解氧环境下M2合金表面氧化膜横截面的面扫描和线扫描

Fig.5

EDS element mappings of the cross sections of oxide scales formed on M2 alloy after immersion under the conditions of SDO (a1, a2), DEO (b1, b2) and DO100 (c1, c2), and line scannings across the oxide scales

图6

图6

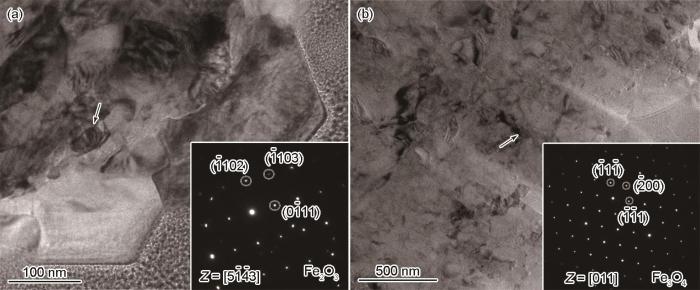

不同氧环境下腐蚀后横跨氧化膜截面的选区电子衍射图

Fig.6

Electron diffraction patterns of the whole cross sections of oxide scales formed on M2 alloy after corrosion under the conditions of SDO (a) and DO100 (b)

图7

图7

DEO环境下腐蚀后横跨氧化膜截面的选区电子衍射图

Fig.7

Electron diffraction patterns of the outer layer (a) and inner layer (b) of the oxide scale formed on M2 alloy after corrosion under the DEO condition

2.4 结果与讨论

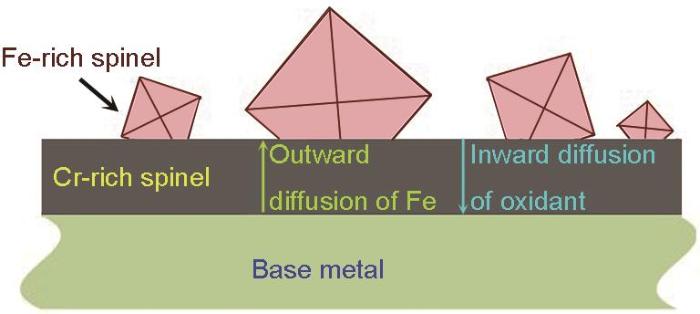

综上所述,M2合金在DEO环境中表现为腐蚀失重,形成了明显的双层氧化膜,外层氧化膜以尖晶石类的Fe3O4为主,内层氧化膜为尖晶石类的(Fe, Cr)3O4,这与大量的研究结论一致[15]:在DEO或含有少量氧的高温环境中,不锈钢材料腐蚀主要生成双层氧化膜,这种双层结构由内层的富Cr尖晶石结构(Fe,Cr)3O4和外层的富Fe尖晶石结构Fe3O4组成。在腐蚀过程中,外层富Fe尖晶石氧化物的生长是Fe离子穿过富Cr尖晶石氧化物层快速向外扩散促使外层氧化物颗粒长大的过程。而内层氧化物的生长则是氧化剂向基体内扩散导致的结果[16],如图8所示。值得注意的是,因为氧在尖晶石型薄膜中的扩散速度很慢,因此这被普遍认为是水分子穿过富Cr尖晶石中的宏观孔隙的传输过程[11]。向外扩散的Fe一方面在外表面形成了富-Fe尖晶石氧化物,另一方面直接溶于水中。Terrani等[10]研究了FeCrAl合金在PWR (3.57 mg/L H2)和BWR-HWC (0.3 mg/L H2)条件下的腐蚀行为,也获得了相似的试验结果。认为腐蚀失重主要与外层氧化膜(Fe3O4)的溶解有关,而其失重速率受到Fe通过Cr/Al层向外扩散的制约影响。

图8

图8

不锈钢表面双层氧化膜结构示意图

Fig.8

Schematic of the duplex structure of oxide scales formed on stainless steels

当溶解氧含量增加至100 μg/L O2时,如图1所示,M2合金的腐蚀失重明显加剧,过量氧的存在导致合金表面形成致密且厚的具有M3O4和M2O3混合物相的氧化膜。然后随着溶解氧含量继续增加至饱和状态,试样表现出了不同的腐蚀特征,腐蚀曲线以腐蚀增重为主,氧化膜为含Fe、C的赤铁矿类M2O3结构,整体结构相对致密,膜厚约为0.1 μm,与另两类溶解氧环境的腐蚀行为完全不同。膜层中未发现Al,但与基体交界处出现了富Cr和富Al层、Fe含量大幅下降,这一现象在DEO环境下并未发现。Terrani等[10]认为这一现象表明了Fe向氧化物扩散或氧化层中的Cr/Al向基体扩散。该结果与FeCrAl基合金在100 mg/L O2环境中腐蚀结果和氧化膜微观结构极为相似,例如Fe-10Cr-5Al合金腐蚀一年的氧化膜厚度仅为0.3 μm[10]。

由此可见,溶解氧对国产FeCrAl基合金的腐蚀行为影响很大,氧含量不同,则表现出完全不同的腐蚀规律。更重要的是,M2合金在SDO环境下的质量变化最小,氧化膜致密,表现出来的耐腐蚀性能最好。

3 结论

(1) 国产FeCrAl基合金在DEO和DO100环境中均表现为失重腐蚀行为,经3000 h腐蚀后分别生成了1.4和2.3 μm厚度的氧化膜,但两者的相结构有很大差异:前者形成了外层尖晶石类的Fe3O4、内层尖晶石类的(Fe, Cr)3O4的双层氧化膜结构;而后者则形成了一层致密的(Fe, Cr)3O4和(Fe, Cr)2O3混合物相的氧化膜,且以Fe3O4为主相。

(2) 在SDO环境中,国产FeCrAl基合金的腐蚀表现以腐蚀增重为主,形成了稳定的赤铁矿结构的(Fe, Cr)2O3,且经3000 h腐蚀后其氧化膜厚度仅为0.1 μm。

(3) 在不同的溶解氧环境下,随着溶解氧含量的增加,FeCrAl合金的氧化膜结构从尖晶石结构的(Fe, Cr)3O4、M3O4和M2O3混合结构,转变为赤铁矿结构的(Fe, Cr)2O3结构,腐蚀行为由腐蚀失重转变为腐蚀增重,表明溶解氧对国产FeCrAl合金的腐蚀行为有着重要的影响作用,且在高浓度溶解氧条件下,国产FeCrAl基合金表现出更为优异的耐腐蚀性能。

参考文献

Additive manufacturing of FeCrAl alloys for nuclear applications-a focused review

[J].

Effects of Nb addition and heat treatment on the microstructure, mechanical property and internal friction behavior of FeCrAlMo cladding alloys

[J].

Acid dissolution behavior of ferritic FeCrAl tubes candidates for nuclear fuel cladding

[J].The international materials community is engaged in finding safer alternatives to zirconium alloys for the cladding of fuel in light water reactors. One solution is to replace the zirconium cladding using ferritic iron-chromium-aluminum (FeCrAl) alloys, which offer extraordinary resistance to high-temperature reaction with air or steam due to the formation of a protective alumina layer on the external surface. It is important to characterize the behavior of FeCrAl not only during accident conditions but in the entire fuel cycle, which may include reprocessing of the used fuel after it is removed from the power reactors. The reprocessing may involve the dissolution of the fuel rods in mineral acids. Little or nothing is known on the dissolution of FeCrAl alloys in common mineral acids, therefore the objective of this research was to study the dissolution of typical cladding tubing having two compositions of FeCrAl (APMT and C26M) in three acids (H2SO4, HNO3, and HCl) as a function of the temperature using both standard ASTM immersion tests as well as electrochemical tests. The dissolution behavior of the FeCrAl alloys is compared to the dissolution capability of other traditional nuclear materials such as austenitic stainless steels (304SS and 316SS) and austenitic nickel alloys (Alloy 600 and Hastelloy C-276). Results show that both C26M and APMT have a higher dissolution capability in the studied mineral acids, which will be beneficial for reprocessing procedures.

Dynamic strain aging behavior of accident tolerance fuel cladding FeCrAl-based alloy for advanced nuclear energy

[J].

High temperature oxidation of fuel cladding candidate materials in steam-Hydrogen environments

[J].

Fabrication of ultrafine grained FeCrAl-0.6wt.%ZrC alloys with enhanced mechanical properties by spark plasma sintering

[J].

Effects of Laves phase particles on recovery and recrystallization behaviors of Nb-containing FeCrAl alloys

[J].

In steam short-time oxidation kinetics of FeCrAl alloys

[J].

Effect of the θ-α-Al2O3 transformation on the oxidation behavior of β-NiAl + Zr

[J].

Uniform corrosion of FeCrAl alloys in LWR coolant environments

[J].

The mechanism of high temperature aqueous corrosion of stainless steels

[J].

Corrosion behavior of stainless steels in simulated PWR primary water—Effect of chromium content in alloys and dissolved hydrogen

[J].

A review on thermohydraulic and mechanical-physical properties of SiC, FeCrAl and Ti3SiC2 for ATF cladding

[J].

Research progress on corrosion resistance for FeCrAl alloy of accident tolerant fuel cladding material

[J].

耐事故燃料包壳材料FeCrAl合金耐腐蚀性能研究

[J].

A review of the oxidation behaviour of structural alloys in steam

[J].

Oxidation behavior of ferritic-martensitic and ODS steels in supercritical water

[J].