690镍基合金凭借其优异的力学性能及出色的耐腐蚀特性,在实际应用中常常被选作SG传热管材料。目前,对690合金高温水腐蚀的研究主要集中在DO、pH、温度及时间等因素的影响[7~9]。Kuang等[7]和Wang等[8]研究了DO对690合金高温水腐蚀的影响,表明随DO浓度增加,690合金的氧化膜增厚,腐蚀速率增加。Montemor等[9]研究了pH对600和690合金高温水腐蚀的影响,表明两者在弱酸性环境中的耐蚀性优于中性和碱性环境,这是因为弱酸性环境有利于其表面形成保护性较好的富Cr氧化物。然而,缺乏DH对690合金高温水腐蚀影响的系统性研究,影响机制尚未形成统一认识。Jeon等[10]研究了DH浓度对690合金高温水腐蚀的影响,结果表明,随DH浓度增加氧化膜变薄,说明DH会减弱690合金的腐蚀。Xu等[11]研究了交变的DH和DO对182镍基合金高温水腐蚀的影响,结果表明水化学由DO转向DH时,DH会加速182合金的腐蚀。Dong等[12]研究了不同DH浓度对316NG不锈钢高温水腐蚀的影响,结果表明,DH会加速内层氧化膜中Fe的扩散溶解,从而导致内层氧化膜增厚。

本工作研究了不同浓度DO和DH对690合金在模拟PWR高温高压水环境中腐蚀行为的影响,揭示了DO和DH的影响机制,可为PWR电厂控制水化学参数提供理论依据。

1 实验方法

实验材料为镍基690合金,其实测化学成分(质量分数,%)为C 0.03,N 0.013,S 0.001,P 0.007,Mn 0.29,Ti 0.20,Al 0.20,Si 0.29,Cu 0.01,Fe 10.50,Cr 29.73,Ni 57.70。首先采用120~2000#砂纸对微观组织分析样品进行水磨处理,随后使用2.5 μm粒度的金刚石抛光膏进行机械抛光,直至样品表面无划痕,最后将样品置于10%高铬酸溶液中,在10 V电压下蚀刻约60 s。图1为690合金的微观组织形貌,呈现典型奥氏体微观组织,其晶粒内部存在孪晶,平均晶粒尺寸约为50 μm。

图1

高温高压水腐蚀浸泡实验在模拟PWR高温高压循环水装置中进行,温度为290 ℃,压力为8 MPa,腐蚀时间为500 h。DO浓度分别为1 μg/L和3 mg/L,采用梅特勒DO探头监测循环水的DO浓度,通过探头反馈DO浓度控制向水罐中吹入氮气和空气的含量,从而精确控制循环水的DO浓度。因高温高压循环水装置中没有DH探头,所以根据亨利定律,通过在水罐中将氢气备压的方式控制DH浓度为3 mg/L;先向水罐中通氢气3 h,除去循环水中的DO,然后保持氢气分压为0.2 MPa。此外,循环水装置中管道与高压釜的材质均为316L不锈钢,且经过长周期运行,其内表面已形成稳定氧化膜,对本试验的影响可忽略不计。

腐蚀实验后,将样品依次用清水、酒精清洗干净,然后采用扫描电子显微镜(SEM,FEI XL30)观察腐蚀产物形貌,采用SEM自带的能谱仪(EDS)分析腐蚀产物的成分,采用X射线衍射仪(XRD,D/Max 2400)分析腐蚀产物的物相结构,采用X射线光电子谱(XPS,ESCALAB250)技术分析氧化膜的成分、价态以及厚度。XPS分析采用能量为2 keV的Ar离子进行溅射,溅射区域设定为2 mm × 2 mm,溅射速率为0.1 nm/s (参照标准Ta2O5氧化物),并针对该区域中间直径为0.5 mm的斑点进行采样。利用XPSpeak 4.1软件进行分峰处理,以C 1s峰结合能(284.8 eV)为参考修正偏移的结合能[13,14]。

2 结果与讨论

图2为690合金在含有不同浓度DO或DH的高温水中浸泡500 h的SEM形貌。在3 mg/L DO环境中(图2a),690合金表面形成大量团簇状氧化物颗粒,在团簇状氧化物颗粒下面的内层氧化膜明显存在大量孔洞,这种多孔的氧化膜无法提供保护作用;此外,在多孔的内层氧化膜上方还可见少量层片状氧化物。多孔内层氧化膜的EDS结果(图3a)显示富Ni,推测该层氧化膜主要是NiO;外层团簇状氧化物颗粒EDS结果(图3b)显示富Ni和Fe,推测该氧化物主要是NiFe2O4尖晶石。Kuang等[7, 15]研究了不同DO浓度对690合金高温水腐蚀的影响,其高DO浓度下的氧化膜形貌与本工作类似;且已证明外层团簇状氧化物颗粒为NiFe2O4,由基体中的金属元素通过溶解-沉积机制形成,多孔的内层氧化膜为NiO,由O2沿氧化膜扩散至氧化膜/基体界面,与基体发生固相反应形成。在1 μg/L DO环境中(图2b),690合金表面氧化膜主要由层片状氧化物组成,该氧化物尺寸远小于3 mg/L DO环境下的氧化物。在3 mg/L DH环境中(图2c)中,690合金表面氧化膜由少量棱角分明的颗粒状氧化物和层片状氧化物组成,根据文献[13],推测棱角分明的氧化物颗粒为NiFe2O4尖晶石,其也是由金属元素通过溶解-沉积机制形成。

图2

图2

690合金在290 ℃不同水化学参数的高温水中浸泡500 h后氧化膜的SEM形貌

Fig.2

SEM morphologies of oxide scales formed on alloy 690 after 500 h exposure at 290 ℃ in water with different water chemistries: (a1, a2) 3 mg/L DO, (b1, b2) 1 μg/L DO, (c1, c2) 3 mg/L DH

图3

图3

图2a2中位置A和B的能谱分析结果

Fig.3

EDS results of the marked regions A (a) and B (b) in Fig.2a2

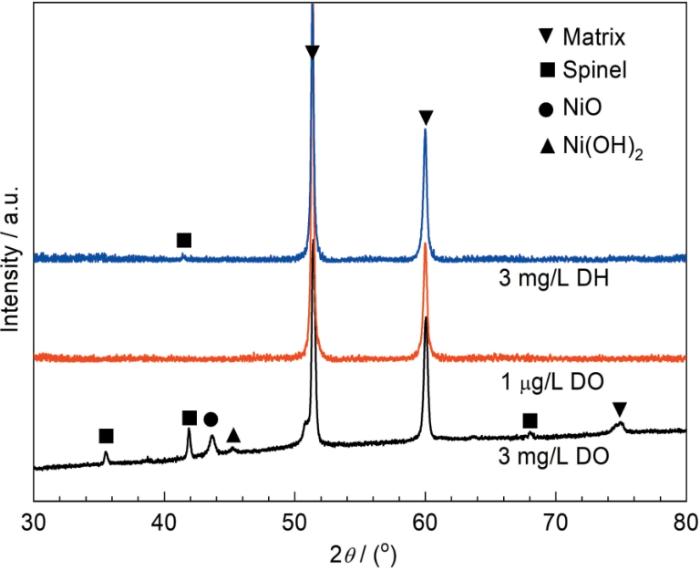

图4为690合金在含不同浓度DO或DH的高温水中浸泡500 h后氧化膜的XRD图谱。根据特征峰的位置,在3 mg/L DO环境中,690合金表面的氧化膜主要为尖晶石和NiO。此外,检测到微弱的Ni(OH)₂特征峰,表明存在少量Ni(OH)₂,与SEM结果一致。在1 μg/L DO环境中,因氧化膜较薄,未呈现出任何氧化物特征峰。在3 mg/L DH环境下,发现弱的尖晶石峰,说明氧化膜中有少量尖晶石氧化物,即图2c2中的棱角分明的氧化物颗粒。

图4

图4

690合金在290 ℃不同水化学参数的高温水中浸泡500 h后氧化膜的XRD图谱

Fig.4

XRD patterns of oxide scales formed on alloy 690 after 500 h exposure at 290 ℃ in water with different water chemistries

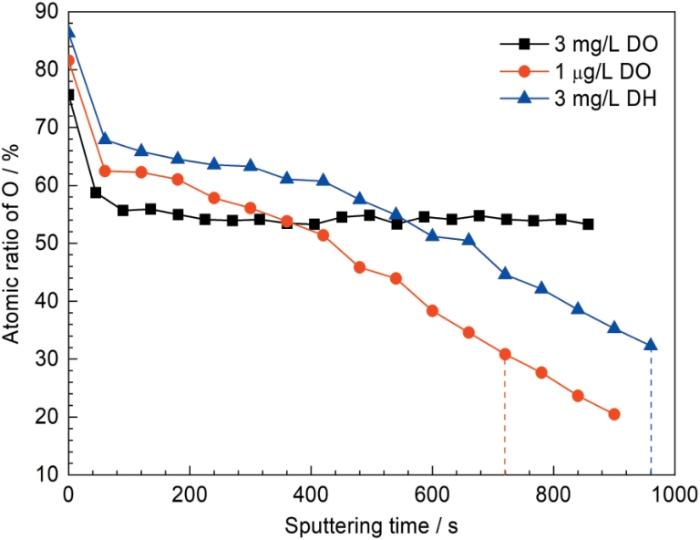

图5为690合金在含有不同浓度DO或DH的高温水中浸泡500 h后氧化膜的O深度分布。以O含量下降至最初含量的50%作为氧化膜与基体的界面,可以判断氧化膜的厚度。因为氧化膜表面存在吸附态的氧,在进行溅射操作时,需率先去除这些吸附态氧。故选取第60 s溅射时的数据作为氧化膜初始O含量,以判断氧化膜厚度[13,16,17]。因为在3 mg/L DO环境中氧化膜比较厚,整个溅射过程中O含量基本保持不变,说明远没有达到氧化膜/基体界面,氧化膜最厚。在1 μg/L DO和3 mg/L DH环境中,分别溅射至720 s和960 s时到达氧化膜/基体界面,说明氧化膜厚度T3 mg/L DH > T1 μg/L DO,可以断定DH导致690合金氧化膜增厚。

图5

图5

690合金在290 ℃不同水化学参数的高温水中浸泡500 h后氧化膜的O深度分析

Fig.5

XPS depth profiles of O element in the oxide scales on alloy 690 after 500 h exposure at 290 ℃ in water with different water chemistries

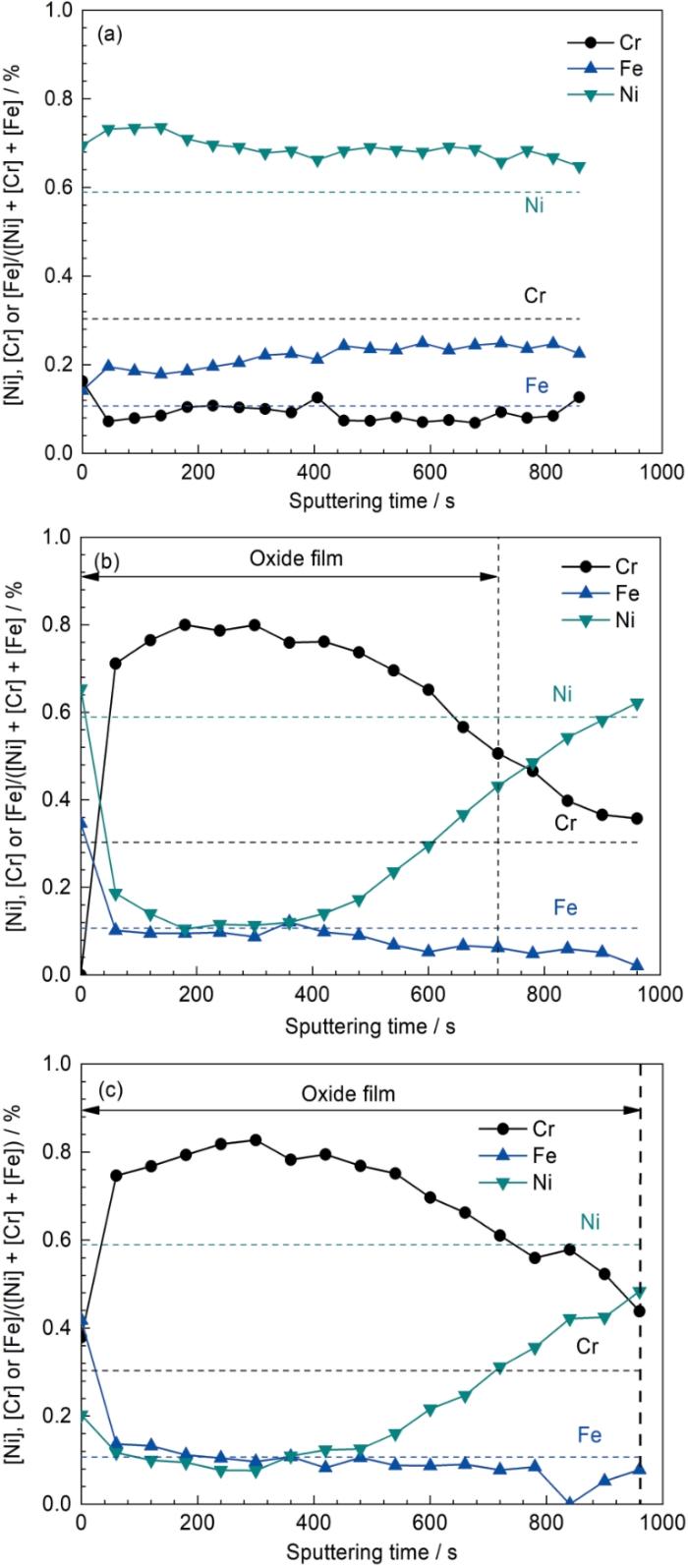

图6为690合金在不同水化学参数的高温水中浸泡500 h后氧化膜的Ni、Cr、Fe元素深度分布。在3 mg/L DO环境中,氧化膜的Ni和Fe含量均高于基体,且Ni含量高于Fe含量,而Cr含量低于基体,说明氧化膜是由NiO和NiFe2O4尖晶石组成。在1 μg/L DO和3 mg/L DH环境中,氧化膜富Cr,说明氧化膜主要由富Cr氧化物或氢氧化物组成;此外,3 mg/L DH环境中氧化膜的Fe含量明显高于1 μg/L DO环境,可能是由表面NiFe2O4尖晶石造成的,这也说明DH导致氧化膜保护性变差,基体中Fe通过氧化膜扩散溶解至溶液中,然后沉积形成NiFe2O4尖晶石,与Dong等[12]的研究结果一致。

图6

图6

690合金在290 ℃不同水化学参数的高温水中浸泡500 h后氧化膜的Ni、Cr和Fe深度分析

Fig.6

XPS depth profiles of Ni, Cr and Fe elements in the oxide scales formed on alloy 690 after 500 h exposure at 290 ℃ in water with different water chemistries: (a) 3 mg/L DO, (b) 1 μg/L DO, (c) 3 mg/L DH

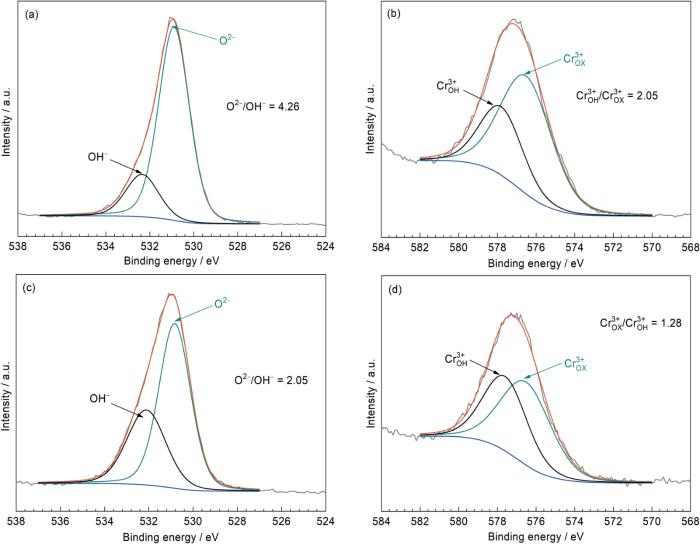

图7为690合金在浓度为1 μg/L DO和3 mg/L DH高温水中浸泡500 h后氧化膜溅射120 s的O 1s和Cr 2p3/2 XPS谱及其分峰结果,因在这两种环境中,氧化膜中的Fe和Ni含量很少,所以未对其精细谱进行分峰处理。O 1s的XPS谱可以分为两个峰,结合能在530.6 eV左右的峰对应O2-,结合能在532.0 eV左右的峰对应OH- [16,17]。Cr 2p3/2的XPS谱可以分为两个峰,结合能在576.3 eV左右的峰对应Cr

图7

图7

690合金在1 μg/L DO和3 mg/L DH的高温水中浸泡500 h后氧化膜的O 1s和Cr 2p3/2 XPS谱及其分峰结果

Fig.7

Detailed XPS spectra of O 1s (a, c) and Cr 2p3/2 (b, d) in oxide scales on alloy 690 exposed at 290 ℃ in water containing 1 μg/L DO (a, b) and 3 mg/L DH (c, d)

图8为Fe-Cr-Ni三元合金在300 ℃纯水中的E-pH图[18],Kim和Andresen[19]研究表明182镍基合金在288 ℃除氧和含2 mg/L DO的高温水中的腐蚀电位分别约为-0.51和0.2 V (vs. SHE)。推测本工作中,690合金在300 ℃、1 μg/L DO的高温水中的腐蚀电位也为-0.5 V (vs. SHE)左右,根据E-pH图(图8b),此时稳定的氧化物为富Cr氧化物(主要为Cr2O3和(Ni, Fe)Cr2O4),所以690合金表面氧化膜是富Cr的,富Cr氧化膜能提供较好的保护性,导致690合金在1 μg/L DO环境中氧化膜最薄。而690合金在300 ℃、3 mg/L DO的高温水中的腐蚀电位不会低于0.2 V (vs. SHE),根据E-pH图(图8a和b),在该电位下富Cr氧化物不稳定,形成易溶解的HCrO

图8

3 结论

(1) 在3 mg/L DO环境中,氧化膜主要由NiFe2O4尖晶石外层和多孔NiO内层组成,在1 μg/L DO和3 mg/L DH环境中,氧化膜主要有富Cr氧化物组成。氧化膜厚度:T3 mg/L DO > T3 mg/L DH > T1 μg/L DO。

(2) 在3 mg/L DO环境中,富Cr氧化物不稳定,形成的HCrO

(3) DH导致氧化膜中Cr(OH)3增多,Cr2O3减少,进而导致氧化膜保护性降低,氧化膜增厚。

参考文献

Fretting corrosion fatigue of alloy 690 in high-temperature pure water

[J].

Effect of water chemistry on the oxide film on alloy 690 during simulated hot functional testing of a pressurised water reactor

[J].

The corrosion behaviour of alloy 690 tube in simulated PWR secondary water with the effect of solid diffusing hydrogen

[J].

Effects of pH on lead-induced passivity degradation of nuclear steam generator tubing alloy in high temperature crevice chemistries

[J].

Review on relationship between hot functional test water chemistry and corrosion behavior of related component materials in pressurized water reactor nuclear power plants

[J].

压水堆核电厂热态功能试验水化学与设备材料腐蚀关系的研究进展

[J].热态功能试验(HFT)是新建核电厂装载燃料前的试运行阶段,目的是验证压水堆(PWR)核电厂在冷态、正常运行和停堆的整个温度和压力范围内相关设备和系统的功能响应,以确保其能按设计要求正常运行。HFT水化学可以在PWR一回路关键设备表面形成一层稳定、具有保护性的预氧化膜,有效降低设备材料在后续长期正常运行过程中的腐蚀速率、金属离子的释放速率及放射性核素在腐蚀产物膜中的掺杂,进而缓解核电厂的腐蚀,降低停堆辐射剂量率。本文综述了目前PWR核电厂应用的HFT水化学与优化HFT水化学参数的研究评价方法,分析了H<sub>3</sub>BO<sub>3</sub>、LiOH、pH<sub>T</sub>、溶解氢及注Zn等HFT水化学因素对关键设备材料腐蚀行为的影响,指出了目前HFT水化学研究中的不足和进一步的研究方向。

Review of stress corrosion crack initiation of nuclear structural materials in high temperature and high pressure water

[J].

核用结构材料在高温高压水中应力腐蚀裂纹萌生研究进展

[J].对核电站常用不锈钢和镍基合金等结构材料在服役的高温高压水中的应力腐蚀裂纹萌生测试的实验方法、评价指标、影响因素和萌生机理等几个方面进行论述,并指出目前研究的不足和未来研究趋势。

Influence of dissolved oxygen concentration on the oxide film formed on alloy 690 in high temperature water

[J].

Comparison of corrosion resistance of UNS N06690TT and UNS N08800SN in simulated primary water with various concentrations of dissolved oxygen

[J].

Influence of pH on properties of oxide films formed on type 316L stainless steel, alloy 600, and alloy 690 in high-temperature aqueous environments

[J].

Effects of dissolved hydrogen on general corrosion behavior and oxide films of alloy 690TT in PWR primary water

[J].

The effects of dissolved hydrogen on the corrosion behavior of alloy 182 in simulated primary water

[J].

Effect of dissolved hydrogen on corrosion of 316NG stainless steel in high temperature water

[J].

Effect of irradiation on corrosion of 304 nuclear grade stainless steel in simulated PWR primary water

[J].

XPS study of oxides formed on nickel-base alloys in high-temperature and high-pressure water

[J].

The mechanism of oxide film formation on Alloy 690 in oxygenated high temperature water

[J].

Nodular corrosion inside the crevice of alloy 690 in deaerated high-temperature chloride solution

[J].

Effects of thiosulfate and dissolved oxygen on crevice corrosion of alloy 690 in high-temperature chloride solution

[J].The crevice corrosion behavior of Alloy 690 was investigated in high-temperature chloride solution containing different concentrations of thiosulfate (S2O32-) and dissolved oxygen (DO). The S2O32- inhibited corrosion of Alloy 690 through consuming oxygen in aerated chloride solution. In deaerated chloride solution, the S2O32- was reduced to S° and S2- and subsequently incorporated into the oxide films, which promoted the pitting corrosion at locations of both TiN inclusions and matrix inside the crevice during the crevice corrosion as well as influenced the composition and thickness of the oxide films. The effect mechanisms of S2O32- and DO on crevice corrosion in high-temperature chloride solution are discussed.

Pourbaix diagrams for the ternary system of iron-chromium-nickel

[J].

Data quality, issues, and guidelines for electrochemical corrosion potential measurement in high-temperature water

[J].