对铝合金在乙二醇冷却液中的腐蚀行为已有研究者开展了相关的工作。Zuo等[10]在模拟汽车发动机工作条件下研究了3A21铝合金在乙二醇冷却液中的腐蚀行为,结果表明铝合金表面腐蚀产物中O/Al含量比随着乙二醇浓度的增加而降低,而C/O含量比则刚好相反,X射线光电子能谱分析进一步证实铝合金表面铝醇膜的存在。Zhang等[11]的研究表明,在纯乙二醇溶液中,5A06铝合金的氧化膜上方形成了一层铝醇产物,可以抑制5A06铝合金的阳极溶解,降低铝合金的腐蚀速率。Chen等[12]在研究温度对3003铝合金在乙二醇冷却液中腐蚀行为的影响时证实,3003铝合金的阴极反应速率在60 ℃时达到最大值,当温度超过60 ℃时,冷却液中氧气的溶解度和浓度降低,导致阴极反应受到抑制。劣化冷却液对金属腐蚀行为的影响也有报道,如乙醇酸在乙二醇冷却液中对铝及其合金具有很强的腐蚀作用[5,13]。而Santambrogio等[4]研究表明,乙二醇酸性氧化物的类别及其相对比例对碳钢的腐蚀具有影响。杂质离子对铝合金腐蚀行为亦产生影响,Cl-可引发铝合金的点腐蚀,随着Cl-浓度的增大,铝合金点蚀敏感性增大;而Cu2+能促进铝合金钝化膜的破裂,并与Al发生置换反应沉积在铝合金表面,通过电偶作用加速铝合金的腐蚀[1]。在含Cl-、Fe3+和Cu2+复合杂质离子的冷却液中,AA5052铝合金的腐蚀速率增大,且腐蚀反应符合一级反应动力学规律[14]。

目前多数研究主要聚焦铝合金在冷却液中的腐蚀电化学机理方面,但冷却液的劣化和铝合金的腐蚀是一个长期的过程,电化学测试技术和短期的腐蚀实验不足以认识和揭示冷却液的劣化行为和铝合金的腐蚀规律。为此,本文通过恒温油浴和热循环实验对增材制造铝合金及其冷板在商用乙二醇冷却液中的长期腐蚀行为以及冷却液的劣化规律进行了研究,以指导冷却液的使用和保障铝合金液冷系统的安全运行。

1 实验方法

实验用铝合金试样和冷板由AlSi10Mg粉末经激光增材制造直接成形,粉末粒径为15~53 μm,化学成分(质量分数,%)为Si 9.0~11.0,Mg 0.20~0.45,Fe ≤ 0.55,Mn ≤ 0.45,Ti ≤ 0.15,Zn ≤ 0.10,Cu ≤ 0.05,Ni ≤ 0.05,O ≤ 0.08,Al余量。增材制造工艺参数为:层压厚度0.03 mm,激光功率200 W,扫描速率1000 mm‧s-1,扫描间距0.17 mm,孔隙率> 99%。试样表面和冷板流道表面使用液态磨粒抛光处理,以去除增材制造过程中产生的毛刺,消除表面的不均一性。冷却液采用AF65航空冷却液。

通过恒温油浴和热循环模拟实验,对铝合金液冷系统中商用冷却液的劣化行为进行监测分析。参照标准SH/T 0085-1991,恒温油浴实验温度设定为88 ℃,用油浴锅控制实验温度,增材制造铝合金试样规格为40 mm × 40 mm × 3 mm。热循环实验所用增材制造铝合金冷板及实验后取样分析点如图1所示。热循环实验采用加热-冷却循环实验,加热4 h,最高温度设定为88 ℃,然后自然冷却4 h,流速控制为1.5 m/s。恒温油浴和热循环实验的周期均为180 d。

图1

图1

热循环实验铝合金冷板及取样部位示意图

Fig.1

Schematic diagram of aluminum alloy cooling plate and sampling location for thermal cycling test

在实验中分别对冷却液的pH值、储备碱度、乙二醇氧化产物、铝离子浓度、机械杂质以及铝合金的腐蚀形貌和腐蚀产物进行监测分析。其中:pH值测定参照SH/T 0069-1991,储备碱度的测定参照SH/T 0091-1991,冷却液中机械杂质测定参照GB/T 511-2010。铝离子和乙二醇氧化产物通过瑞士万通ECO IC离子色谱仪测定,腐蚀形貌和腐蚀产物由带能谱分析(EDS)的Tescan Vega 3型扫描电镜显微镜(SEM)和Kratos-XSAM800型多功能X射线光电子能谱仪(XPS)测试。冷板测试取样点见图1。

2 冷却液的劣化监测分析

2.1 pH值

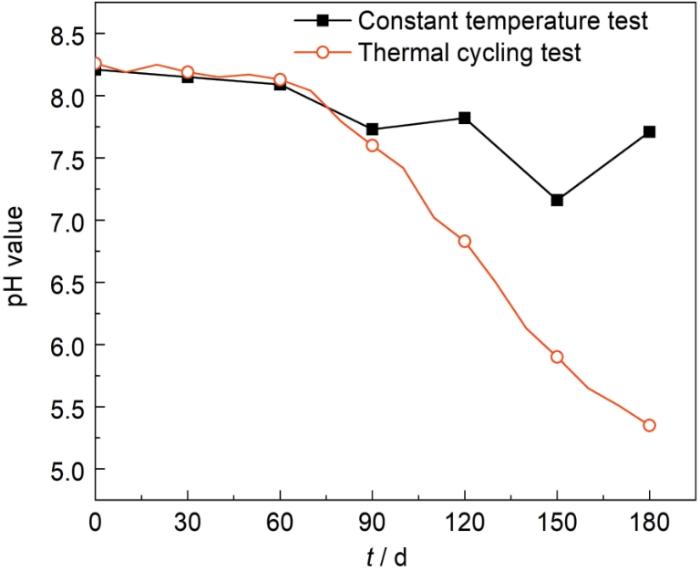

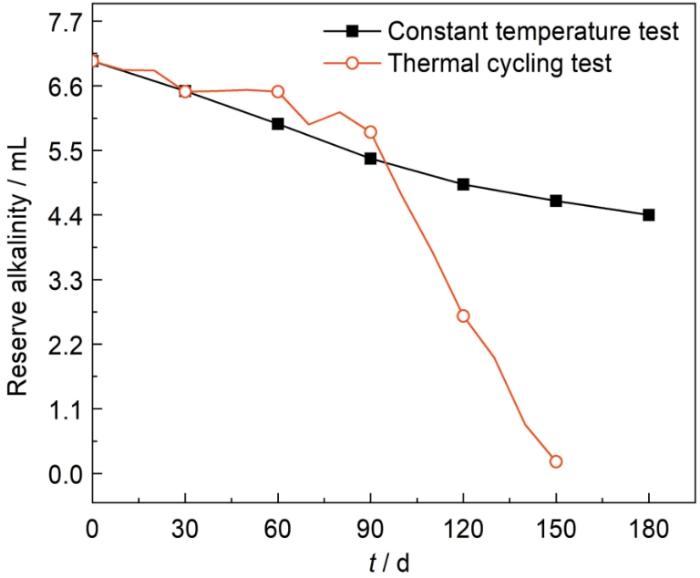

图2为冷却液在恒温油浴和热循环实验中pH值随时间的变化曲线。由图2可知,随着实验时间的增加,冷却液pH值整体呈下降趋势。这可能是由两个方面的原因造成的,一是冷却液在持续的高温下,可能会发生氧化,生成乙二酸、乙醇酸、乙醛酸等酸性物质,导致冷却液的pH值降低;二是由于腐蚀反应的发生,冷却液中控制溶液pH值的缓冲组分被消耗。图2显示,实验的前60 d,恒温油浴和热循环实验中冷却液的pH值基本一致,且pH值下降缓慢,而后期,恒温油浴实验中冷却液的pH值下降速率有所增加,但在整个实验周期,恒温油浴实验中冷却液的pH值均大于7,呈弱碱性,满足标准对乙二醇型冷却液pH值的要求。但是,在热循环实验中,发现此后pH值迅速减小,冷却液在120 d后开始酸化。在热循环实验中,前后期pH值变化规律的不同,可能是由于,实验初期,冷却液中的乙二醇的氧化需要时间,同时,前期冷却液中用于控制溶液pH值的缓冲组分尚未消耗完,而且腐蚀反应的阴极反应也会生成OH-,这些因素共同导致pH值变化缓慢。当缓冲组分被消耗完后,随着乙二醇被持续氧化,酸性物质的不断累积,导致pH值迅速下降。当然,不能排除是由乙二醇自身的氧化规律所导致。

图2

图2

恒温油浴和热循环实验下冷却液pH值的变化曲线

Fig.2

Changes of pH values of the coolant during constant temperature test and thermal cycling test

热循环和恒温油浴条件下,冷却液pH值变化规律的不同,反映了不同实验条件下冷却液氧化行为以及铝合金腐蚀行为的差异。这可能有多方面的原因,一方面是因为实验是在敞口条件下进行性的,在热循环实验中,由于冷却液的流动,会使冷却液中的溶解氧更为充足,乙二醇的氧化速度也更大。其次,由于热循环实验条件下,铝合金的腐蚀速率更大,且腐蚀产物更容易脱落,对冷却液缓蚀成分及储备碱度的消耗也更快。

2.2 储备碱度

图3

图3

恒温油浴和热循环实验下冷却液储备碱度的变化曲线

Fig.3

Changes of reserve alkalinities of the coolant during constant temperature test and thermal cycling test

2.3 乙二醇氧化产物

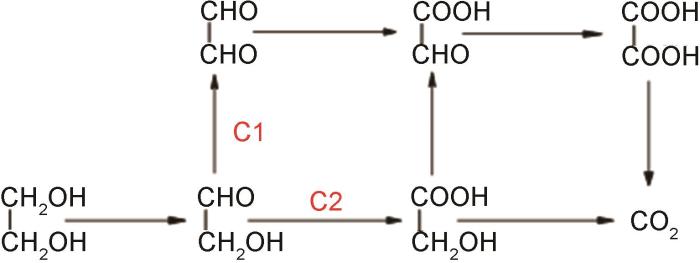

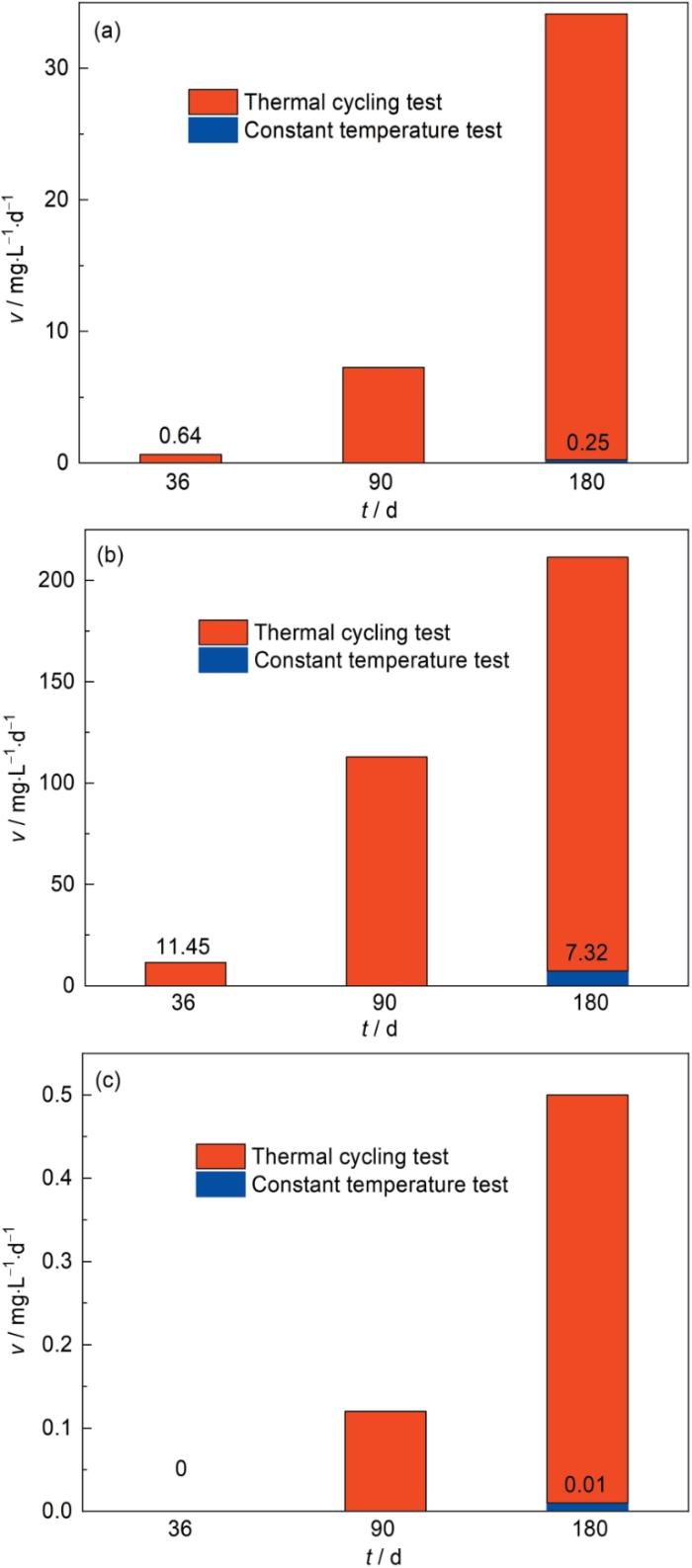

冷却液pH值的降低,除了储备碱度的因素外,也可能是乙二醇氧化产生酸性氧化产物造成。为此,对实验前、后冷却液中乙二醇氧化产物的含量通过离子色谱进行了检测分析,结果见图4。由图4可知,实验前冷却液中检测到了乙醛酸,这可能是冷却液在放置过程中产生的,也可能是配置冷却液的乙二醇本身带来的,而乙醇酸和乙二酸均低于检测限。恒温油浴和热循环实验的冷却液中均检出了乙醛酸、乙醇酸和乙二酸,其中乙醛酸含量最高,其次是乙醇酸,乙二酸的含量最低。这反映了乙二醇氧化产物的稳定性和生成的难易程度,首先生成的乙醇酸不稳定,容易被进一步氧化成乙醛酸,而乙醛酸相对稳定,难以被进一步氧化或者氧化速度比较缓慢。而且热循环实验条件下,各种酸性氧化产物的含量远大于恒温油浴实验的,进一步证明在流动条件下,充足的溶解氧加速了乙二醇的氧化。

图4

图4

恒温油浴和热循环实验不同时间后冷却液中乙二醇氧化产物的分析结果

Fig.4

Contents of glycolic acid (a), glyoxylic acid (b) and oxalic acid (c) produced by oxidation of ethylene glycol in the coolant after constant temperature test and thermal cycling test for different time

图5

对乙二醇的氧化反应各产物的反应速率方程可表示如下:

由于实验所用的冷却液为体积分数为65%的乙二醇水溶液,乙二醇的浓度远远大于乙二醇氧化产物的,即反应中消耗的乙二醇可忽略不计,可认为c2为常数。而实验在敞口条件下进行的,在流动条件下,空气中的氧气可以自由扩散进入溶液中,而且反应速率较小,可以认为空气中的氧气有充足的时间扩散到溶液中,因此,溶液中的溶解氧的浓度也可认为是固定的。反应级数α和β在一定条件下也是常数。因而,氧化产物生成速率的变化,反映的是速率常数k的变化,而k的值受反应机理和催化剂的影响。为了进一步明确冷却液中的乙二醇的氧化历程,计算了不同时间段三种乙二醇酸性氧化产物的生成速率,结果见图6。

图6

图6

恒温油浴和热循环实验不同时间后冷却液中乙二醇氧化产物的生成速率

Fig.6

Formation rates of glycolic acid (a), glyoxylic acid (b) and oxalic acid (c) through oxidation of ethylene glycol in the coolant after constant temperature test and thermal cycling test for different time

从图6可见,恒温油浴实验条件下,乙二醇酸性氧化产物的生成速率远远小于热循环实验。而在热循环实验条件下,不同阶段乙二醇酸性氧化产物的生成速率也明显不同。前36 d,各种酸性氧化产物的生成速率很低,到90 d时,生成速率明显增大,而在90 d后,生成速率又显著增加。反应速率如此大的变化,不可能是由浓度的变化引起,只能是反应机理的变化或者催化剂的影响所致,亦或二者的同时作用。在整个反应过程中,没有引入其他物质,只有生成的乙二醇氧化产物,一个显著的变化是,溶液的pH值降低,也许溶液的酸度会影响乙二醇的氧化历程或者生成的氢离子会催化乙二醇的氧化。已有研究表明,酸性和碱性条件下,乙二醇的氧化机理存在差异[19]。结合图4和6,推测在实验条件下,乙二醇的氧化历程同时经由两种不同的路线,但以形成乙二醛中间体而进一步向下转化为主。上述只是基于测试结果的分析,有待进一步确证。值得注意的是,不论是恒温油浴实验,还是热循环实验,乙醛酸都是主要氧化产物。因此,在判断冷却液中乙二醇的氧化行为时,可以选择乙醛酸作为乙二醇氧化产物的标志物进行检测分析。

2.4 铝离子

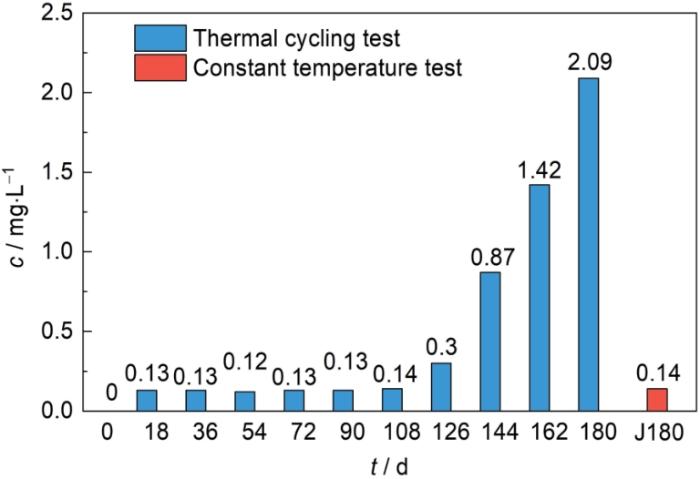

图7给出了冷却液中铝离子含量的测试结果,表明恒温油浴实验180 d后,冷却液中铝离子浓度为0.14 mg/L,其值很小,一方面说明铝合金在恒温油浴实验条件下的腐蚀速率较低,另一方面由于在该实验条件下,冷却液总体呈弱碱性,阳极反应生产的铝离子以Al的氧化物或氢氧化物或者与冷却液中的缓蚀成分形成化合物的沉积或附着在铝合金的表面,而没有进入冷却液中。在热循环实验中(图7),前90 d,冷却液中铝离子浓度变化较小,但后90 d,铝离子浓度迅速增加。这一结果和pH值、储备碱度和乙二醇氧化产物的变化情况相吻合,随着乙二醇氧化产物浓度的升高,溶液酸度的增加,一方面使铝合金的腐蚀加快,另一方面使铝离子难以沉积,以离子的形式进入冷却液中。

图7

图7

恒温油浴和热循环实验不同时间后冷却液中铝离子的浓度

Fig.7

Concentrations of aluminum ions in the coolant after constant temperature test and thermal cycling test for different time

2.5 机械杂质

腐蚀产物脱落进入冷却液中,会堵塞流道,引起冷板液冷系统的故障[1],特别是对流道较小的液冷系统。为此,对热循环实验前后,冷却液中机械杂质的含量进行了测试,结果显示,实验前冷却液中机械杂质的含量为0.00074%,而实验后为0.0102%,机械杂质的含量增加了10倍以上。根据GB/T 511-2010,机械杂质含量在0.005%以下时,可视为无机械杂质。因此,实验后的冷却液中存在有明显的机械杂质,这无疑是由腐蚀产物所致。而腐蚀产物的形成和腐蚀速率的大小以及乙二醇氧化产物的形成密切相关。

3 增材制造铝合金腐蚀行为分析

3.1 腐蚀速率

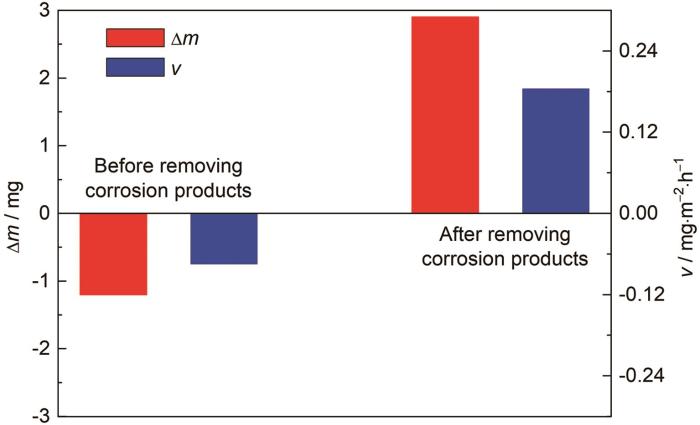

恒温油浴实验条件下,铝合金试样在88 ℃的冷却液中持续浸泡180 d后,取出试样,用毛刷刷洗试样表面后,称重,发现实验后试样的质量增大,意味着铝合金试样的腐蚀为增重腐蚀。这是由于在整个实验过程(反应式如(2)~(4)所示)中,冷却液均呈弱碱性,意味着腐蚀电化学反应的阴极反应主要是吸氧反应,生成的OH-可以与阳极反应生成的Al3+结合形成Al(OH)3及Al2O3的水合物,这些腐蚀产物以及Al3+与冷却液中的缓蚀成分形成的膜层可沉积和吸附在铝合金表面,导致实验后试样质量的增加。特别是在高温条件下,会加速Al(OH)3腐蚀产物的凝聚和脱水,有利于在试样表面形成致密的膜层。

为了获得试样的腐蚀速率,按照SH/T 0085-1991,将试样浸泡在80 ℃三氧化铬和磷酸的混合溶液中5 min,清除试样表面的腐蚀产物,然后清洗称重计算得试样的平均失重量为2.9 mg,腐蚀速率为0.184 mg·m-2·h-1,年腐蚀深度为0.596 μm/a,结果如图8所示。

图8

图8

恒温油浴实验铝合金试样在清除腐蚀产物前后的失重和腐蚀速率

Fig.8

Weight loss and corrosion rate of aluminum alloy specimen before and after removing corrosion products formed in constant temperature test

热循环实验结果显示,冷板为失重腐蚀,这与流动条件下腐蚀产物难于沉积以及由于实验后期溶液呈酸性直接相关。实验测得冷板的平均失重量为19.7 mg,是恒温油浴实验试样的失重量的6倍以上,而且考虑到流道的面积远小于恒温油浴实验试样的表面积,因此,热循环实验的腐蚀速率远高于恒温油浴实验。

3.2 腐蚀形貌

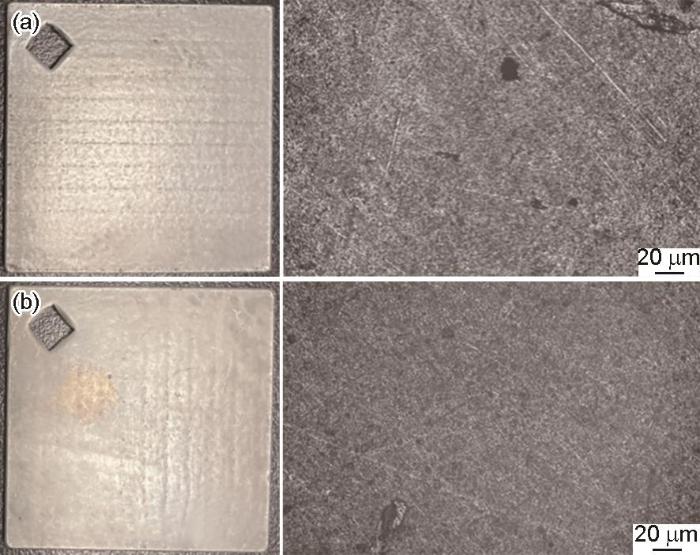

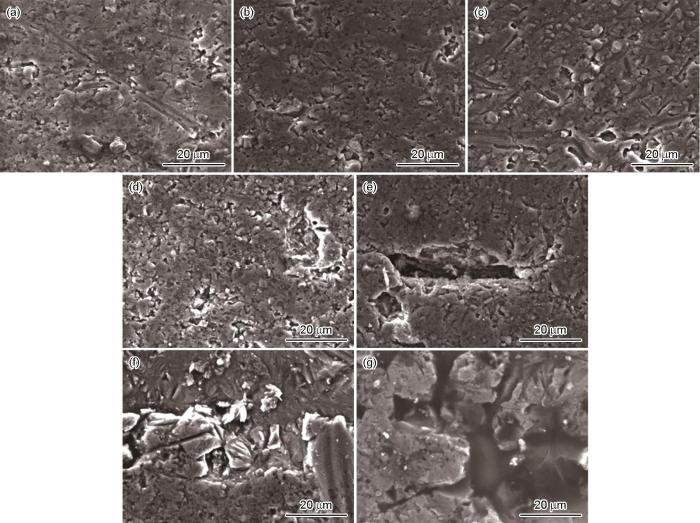

图9中的数码照片显示,实验后铝合金试样表面发生了较轻微的颜色变化,而金相图显示,实验后试样表面的加工痕迹变得不明显,似有腐蚀产物沉积,这与试样表现为增重腐蚀相对应。但是,实验条件下,试样整体腐蚀并不明显,表面形貌变化不大。为了进一步了解试样的腐蚀行为,图10给出了恒温油浴实验中铝合金试样在不同时间的SEM图。图10清晰地显示,实验前铝合金试样表面总体平整,但并不均一,存在明显的机械划痕和微孔缺陷。随着实验时间的延长,试样表面表现出局部腐蚀特征,这是因为AlSi10Mg铝合金增材制造工艺中,会产生微孔,这些微孔耐蚀性相对较差[20]。另外,增材制造采用Ar气氛,抑制了表面连续钝化膜的生成,局部区域的腐蚀风险升高[21],这些缺陷或钝化膜薄弱处优先发生腐蚀,产生了白色腐蚀产物。随实验时间延长到150 d后,铝合金表面腐蚀程度明显加深,腐蚀发展具有一定方向性,和文献报道一致,这是因为AlSi10Mg具有Al-Si共晶网络组织,共晶组织中发生Si的偏析。铝基底和偏析Si之间存在0.18~0.4 V的电位差,腐蚀易发生在铝基底和偏析Si的边界,沿着Al-Si共晶区的形态发展[22]。

图9

图9

恒温油浴实验前和实验180 d后铝合金试样照片和金相图

Fig.9

Photos and metallographs of aluminum alloy specimen before (a) and after (b) constant temperature test for 180 d

图10

图10

铝合金试样经恒温油浴实验不同时间后表面SEM图

Fig.10

SEM images of aluminum alloy specimen after constant temperature test for 0 d (a), 30 d (b), 60 d (c), 90 d (d), 120 d (e), 150 d (f) and 180 d (g)

图11

图11

热循环实验后液冷冷板不同取样部位流道的数码照片

Fig.11

Digital photos of flow channels at different sampling locations of the liquid cooling plate after thermal cycling test: (a) left, (b) bent, (c) bottom, (d) right

图12

图12

热循环实验后铝合金冷板不同取样部位流道的SEM图

Fig.12

SEM images of flow channels at different sampling locations of aluminum alloy cold plate after thermal cycling test: (a) left, (b) bent, (c) bottom, (d) right

3.3 腐蚀产物分析

表1为恒温油浴实验中铝合金试样在不同时间段下的能谱分析结果。从表1可知,实验前的铝合金表面的元素组成为Al、Si、O,其中Al和Si与增材制造所用的材料为AlSi10Mg材料相对应,而O的存在,意味着试样表面存在氧化铝薄膜。实验开始后,除上述元素外,先检测到了P,P来自于乙二醇冷却液中的缓蚀组分或者缓冲组分,意味着形成了Al离子的磷酸盐。随着实验的进行,在铝合金表面进一步检测到了C、Ca和Na,Ca和Na来源于冷却液中的缓蚀成分以及缓冲组分,而C应该来源于冷却液中的乙二醇和乙二醇的氧化产物以及冷却液中的有机缓蚀剂。随着实验时间的增加,P、Ca、Na的含量总体上减小,Al和O的含量显著减小,而C的含量显著增大,这意味着铝合金表面腐蚀产物膜成分随实验时间的变化。结合前面乙二醇氧化产物的分析结果,可以推测,在开始阶段,由于乙二醇的氧化产物较少,乙二醇冷却液中存在较充分的缓蚀剂和缓冲剂,铝合金表面形成的膜层以Al的腐蚀产物和缓蚀组分的沉淀膜为主,后期,由于乙二醇氧化产物的增加以及冷却液中缓蚀剂和缓冲剂的消耗,铝合金表面形成的膜层以乙二醇氧化产物-Al及乙二醇-Al为主。而且由于膜层厚度的增加,Al的含量减小。

表1 铝合金试样在恒温油浴实验不同时间后的能谱分析结果

Table 1

| Elements | 0 d | 30 d | 60 d | 90 d | 120 d | 150 d | 180 d |

|---|---|---|---|---|---|---|---|

| C | - | - | 21.66 | 16.47 | 19.44 | 37.93 | 62.60 |

| O | 32.66 | 33.29 | 23.66 | 29.16 | 27.90 | 19.44 | 13.71 |

| Na | - | - | - | 0.25 | 0.29 | 0.22 | 0.21 |

| Al | 55.95 | 57.25 | 48.47 | 46.73 | 45.75 | 37.18 | 20.56 |

| Si | 11.39 | 8.39 | 5.73 | 6.17 | 5.64 | 4.35 | 2.30 |

| P | - | 1.07 | 0.48 | 0.75 | 0.67 | 0.48 | 0.36 |

| Ca | - | - | - | 0.46 | 0.31 | 0.40 | 0.27 |

进一步地,图13给出了恒温油浴腐蚀实验后铝合金试样的XPS分析结果,从中可见,XPS的检测结果与SEM能谱分析的结果相吻合,但XPS检测到了N和F,N是冷却液有机缓蚀剂的常见组成,氟化物也常被作为添加剂用在冷却液中[23,24],检测到的P和Ca同样来自于冷却液。图13b中Al 2p的两个峰的结合能分别为74.9和76.3 eV,证实铝合金表面Al2O3和Al-乙二醇或Al-乙二醇氧化产物的存在[25]。图13c中结合能为102.1 eV的峰对应铝合金中的Si相,而103.4 eV的峰说明Si—O键的存在,这可能说明冷却液中存在硅酸盐缓蚀组分[26]。图13d和e中C=O键的存在,证实了乙二醇酸性氧化产物的形成,而C—O键和C—C键的产生,进一步证实了铝合金表面乙二醇和乙二醇氧化产物的存在,即形成了Al-乙二醇或Al-乙二醇氧化产物膜[4,10,25]。

图13

图13

恒温油浴实验后铝合金试样表面的XPS图

Fig.13

XPS results of aluminum alloy sample after constant temperature test: (a) high-resolution XPS spectra, (b) Al 2p, (c) Si 2p, (d) C 1s, (e) O 1s

表2 热循环实验后铝合金冷板不同取样部位流道的能谱分析结果

Table 2

| Elements | Different sampling locations | |||

|---|---|---|---|---|

| Left | Bent | Bottom | Right | |

| C | 46.25 | 31.68 | 38.70 | 34.44 |

| O | 9.59 | 6.86 | 12.10 | 10.39 |

| Na | 0.09 | 0.07 | 0.06 | 0.24 |

| Al | 38.53 | 54.22 | 42.11 | 47.21 |

| Si | 4.71 | 6.87 | 6.15 | 6.20 |

| P | 0.21 | 0.06 | 0.42 | 0.22 |

| Ca | 0.32 | - | 0.19 | 0.42 |

| Fe | 0.30 | 0.22 | 0.26 | 0.88 |

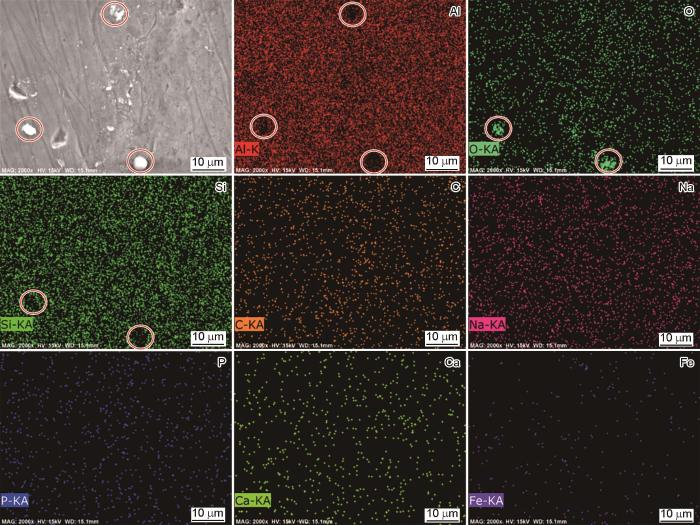

进一步地,图14给出了热循环实验后铝合金冷板内部流道“弯”部位的SEM面扫描结果,从中可以清晰地看到腐蚀产物的存在,而在腐蚀产物处,O的含量明显增大,而Al和Si的含量减小,意味着腐蚀产物主要为铝的氧化物。而C、Na、P相对均匀地覆盖在铝合金表面,意味着它们在铝合金表面形成的膜层覆盖了整个铝合金表面,而不只是局部区域。Ca和Fe的含量较少,分布点存在不均一现象,但是否其在铝合金不同相或在晶面与晶界处的沉积行为不同,尚需进一步确证。

图14

图14

铝合金冷板“弯”部位流道元素面扫描图

Fig.14

Elemental mappings of the flow channel at the "bending" part of the aluminum alloy cold plate

4 结论

(1) 随着实验时间的增加,冷却液的pH值、储备碱度均呈下降趋势,冷却液中铝离子的浓度增大,机械杂质的含量升高,乙二醇会被氧化生成乙醇酸、乙醛酸和乙二酸,其中以乙醛酸含量最高。

(2) 冷却液的监测指标在恒温油浴和热循环实验中呈现不同的变化趋势。在恒温油浴实验中,冷却液的pH值、储备碱度等缓慢变化,在整个实验周期,冷却液呈弱碱性。而在热循环实验中,冷却液的指标变化存在一个明显的时间转折点,在前90 d,与恒温油浴实验中的相差不大,之后变化速度显著增大,冷却液中乙二醇氧化产物含量和铝离子浓度均显著高于恒温油浴实验中的,且实验后溶液呈酸性。

(3) 在恒温油浴实验中,铝合金试样为增重腐蚀,试样表面有腐蚀产物覆盖,腐蚀产物由Al2O3、Al-乙二醇、Al-乙二醇氧化产物以及缓蚀组分沉淀物组成。在热循环腐蚀中,铝合金冷板表现为失重腐蚀,其腐蚀速率远大于恒温油浴实验,其腐蚀产物也与恒温油浴实验的一致。

参考文献

Effect of trace Cl- and Cu2+ ions on corrosion behavior of 3A21 Al-alloy in ethylene glycol coolant

[J].

痕量Cl-和Cu2+对3A21铝合金在乙二醇冷却液中腐蚀行为的影响

[J].针对3A21铝合金在乙二醇冷却液中的腐蚀问题,采用浸泡实验和表面分析技术系统研究了痕量Cl<sup>-</sup>和Cu<sup>2+</sup>对3A21铝合金在50 ℃乙二醇-水冷却液中腐蚀行为的影响。结果表明,Cl<sup>-</sup>引发了铝合金的点腐蚀,随着Cl<sup>-</sup>浓度增大,铝合金点蚀敏感性增大。Cu<sup>2+</sup>促进铝合金钝化膜的破裂,并与Al发生置换反应沉积在铝合金表面,电偶作用加速了铝合金的腐蚀。Cl<sup>-</sup>和Cu<sup>2+</sup>共存时,钝化膜破裂和电偶作用导致铝合金腐蚀加剧。

Corrosion behavior of 3A21 aluminum alloy in ethylene glycol solution under different atmospheres

[J].

Experimental analysis on corrosiveness of ethylene glycol antifreeze to ship RF cooling pipe network system

[J].

乙二醇型防冻液对舰船射频冷却管网系统的腐蚀性实验分析

[J].

Effect of major degradation products of ethylene glycol aqueous solutions on steel corrosion

[J].

Effect of pH and glycolic acid on corrosion of AA6061 alloy in ethylene glycol-water solution

[J].

Effect of oxalic acid on the corrosion of 6063 aluminum alloy in ethylene glycol-water solution in presence of ammonium alcohol polyvinyl phosphate

[J].

Corrosion inhibition of AA6060 by silicate and phosphate in automotive organic additive technology coolants

[J].

Research on metal 3D printing process for micro-channel cold plate of antenna

[J].

铝合金微通道换热器的腐蚀防护现状与进展

[J].介绍了微通道换热器中存在的腐蚀问题,概述了包括冷却剂、合金相间电位差、大气污染物等腐蚀诱因和机理,并总结了缓蚀剂添加和基材表面处理等腐蚀控制手段;阐述了诸如化学镀、阳极氧化、化学转化、溶胶-凝胶处理等3003铝合金基材的表面防护技术,为耐蚀铝合金微通道换热器的开发和生产提供参考。

Corrosion behavior of welded partitions of 3003 Al-alloy used for radiators of high-speed train

[J].

高铁散热器用3003铝合金焊接隔板的腐蚀机理研究

[J].采用X射线荧光光谱(XRF)、扫描电镜(SEM)、电化学阻抗谱(EIS)和极化曲线分析了实际环境中的沉积粉尘对高铁散热器用3003铝合金焊接隔板腐蚀行为的影响机理,并建立了铝合金焊接隔板的腐蚀深度预测模型。结果表明,在粉尘溶液环境中,铝合金焊接隔板在腐蚀初期以点蚀为主,随后演变为沿晶腐蚀。铝合金焊接隔板的主要腐蚀产物为Al(OH)<sub>3</sub>和AlCl<sub>3</sub>。铝合金焊接隔板经粉尘溶液全浸180 d后,腐蚀电位下降了24.5%,腐蚀电流密度提高了156.7 %。结合全浸实验和实际服役8 a的构件腐蚀深度测试结果,建立了高铁散热器用铝合金焊接隔板最大腐蚀深度预测模型。

Corrosion behavior of 3A21 aluminum alloy in water-ethylene glycol coolant under simulated engine working conditions

[J].

Corrosion behaviors of 5A06 aluminum alloy in ethylene glycol

[J].

Effect of temperature on corrosion behavior of 3003 aluminum alloy in ethylene glycol-water solution

[J].

Corrosion of aluminium and aluminium alloy in ethylene glycol-water mixtures

[J].

Effect of foreign ions on corrosion resistance of AA5052 aluminum alloy in the simulated coolant

[J].

杂质离子对AA5052铝合金在模拟冷却液中耐蚀性能的影响

[J].

Electrocatalysis of ethylene glycol oxidation on bare and Bi-modified Pd concave nanocubes in alkaline solution: an interfacial infrared spectroscopic investigation

[J].

Electrocatalytic selective oxidation of ethylene glycol: A concise review of catalyst development and reaction mechanism with comparison to thermocatalytic oxidation process

[J].

Electrocatalytic oxidation of ethylene glycol (EG) on supported Pt and Au catalysts in alkaline media: reaction pathway investigation in three-electrode cell and fuel cell reactors

[J].

Catalytic Ru containing Pt3Mn nanocrystals enclosed with high-indexed facets: surface alloyed Ru makes Pt more active than Ru particles for ethylene glycol oxidation

[J].

Electrocatalysis of the ethylene glycol oxidation reaction and in situ Fourier-transform infared study on PtMo/C electrocatalysts in alkaline and acid media

[J].

Effect of surface roughness on corrosion fatigue performance of AlSi10Mg alloy produced by Selective Laser Melting (SLM)

[J].

Evaluation of corrosion resistance of Al-10Si-Mg alloy obtained by means of direct metal laser sintering

[J].

Corrosion resistance of additively manufactured aluminium alloys for marine applications

[J].

Engine coolant corrosion inhibition stabilizer and preparing method of coolant

[P].

一种发动机冷却液缓蚀稳定剂及冷却液制备方法

[P].

Anti-freezing fluid for locomotive

[P].

机车防冻液

[P].

High temperature corrosion behavior of ADC12 aluminum alloy in oxalic acid solution

[J].

Micro arc oxidation (MAO) processing of Al-Si alloys and the investigation of the influence of silicon on their MAO layers

[D].

铝硅合金微弧氧化工艺及硅的影响机制研究

[D].

Effects of trace Cl-, Cu2+ and Fe3+ ions on the corrosion behaviour of AA6063 in ethylene glycol and water solutions

[J].