桥梁缆索由高强度钢丝组成,是悬索桥和斜拉桥最关键的承载构件之一,其力学性能、耐蚀性能与桥梁结构的安全性和耐久性息息相关[1]。目前缆索防腐最常用的技术是热浸镀:通过在钢丝表面浸镀一层金属以达到物理隔离与电化学防腐的效果,是一种低成本、高收益的腐蚀防护手段[2]。镀锌钢丝因其优异的力学性能与耐蚀性,在过去几十年被广泛应用于桥梁的主要承重结构[3]。但在含有Cl、S等重污染元素的大气环境中,其在机械应力、电化学共同作用下,已无法满足服役要求[4]。在日本许多悬索桥设计寿命达100年,但服役仅十年左右便出现不同程度的腐蚀与退化[5]。此外,有研究表明,尽管镀层腐蚀不会导致钢丝实际抗拉强度下降,可腐蚀一旦发展至基体,便会引起断后伸长率下降,进而断裂[6]。世界范围内,许多悬索桥、斜拉桥因长期受应力和海洋环境的共同作用,其主缆钢丝出现严重腐蚀乃至断裂。因此,钢丝的力学性能与其耐蚀性紧密联系。随着新建桥梁朝超大跨度发展,缆索钢丝的力学性能和耐蚀性能地提升迫在眉睫[7,8]。

为了准确评估锌铝合金镀层在大气环境中的耐蚀性,本工作选用2100 MPa高强度锌铝合金镀层为研究对象,在中性盐雾环境中进行室内加速腐蚀试验,对其腐蚀行为进行研究、对其耐蚀性进行评价,进而为其应用提供理论基础与数据支撑。

1 实验方法

实验所用钢丝为某钢厂定制生产的镀锌铝钢丝,钢丝直径为7 mm,抗拉强度为2100 MPa,其镀层主要质量分数为Zn (95.08%~97.03%)和Al (2.97%~4.92%),涂层的制备过程严格按照GB/T 9793-2012要求进行,利用扫描电镜(SEM,JSM-6510LV)对锌铝合金镀层进行截面形貌观察,通过能谱仪(EDS,JINCAx-actSN)和X射线衍射(XRD,SmartLab SE)对制备好的锌铝合金镀层进行物相分析。

取长度为30 cm的钢丝进行中性盐雾腐蚀试验,试验前使用清洗剂对钢丝试样进行超声清洗,确保试样表面无新形成的氧化层,表面状态均匀一致。试样清洗之后进行试样外观的检查和记录,并进行编号分组,同时称取每个试样的初始质量。

每个取样试验周期后,使用去离子水清洗试样表面,采用无水乙醇脱水,待烘干箱内烘干后,对试样进行腐蚀失重测量、腐蚀宏观形貌观察、锈样检测,并对试样的锈层微观结构进行观察。

按照GB/T10125-2021开展中性盐雾试验模拟大气环境。采用YWX/Q-250型盐雾试验箱。5% (质量分数) NaCl,温度(35 ± 1) ℃,pH 6.5~7.2。钢丝试验周期为5,10,15,20,25,30,35和40 d,每周期取样9根,3件平行试样进行失重检测,6件用于腐蚀形貌、腐蚀产物、电化学等分析。

腐蚀实验前,采用电子分析天平称量样品质量,精度0.1 mg。腐蚀不同周期后,取出样品,按照GB/T 16545-2015的规定去除腐蚀产物,待干燥后再次称量质量,腐蚀速率公式计算如下:

式中,R为腐蚀速率(mm/a),M和M1分别表示试样腐蚀前和腐蚀后并除锈后的质量(g),S为试样表面积(cm2),t为腐蚀时间(h),ρ为试样密度(kg/m3)。

腐蚀宏观形貌利用相机进行观测,腐蚀微观形貌利用SEM和超景深显微镜(SDM)进行锈层观测。腐蚀产物利用EDS和XRD进行分析。

采用电化学工作站(PARSTAT3000A-DX)对腐蚀后的样品进行动电位极化测试和电化学阻抗谱测试。三电极体系,石墨电极为对电极,饱和甘汞电极为参比电极,3.5% (质量分数) NaCl溶液为电解液。电化学阻抗谱测试频率范围为105~10-2 Hz,激励信号电化学正弦波幅值为10 mV;极化电位范围为相对于开路电位-0.2~1 mV,扫描速率为0.5 mV/s。

2 实验结果

2.1 锌铝合金镀层表征

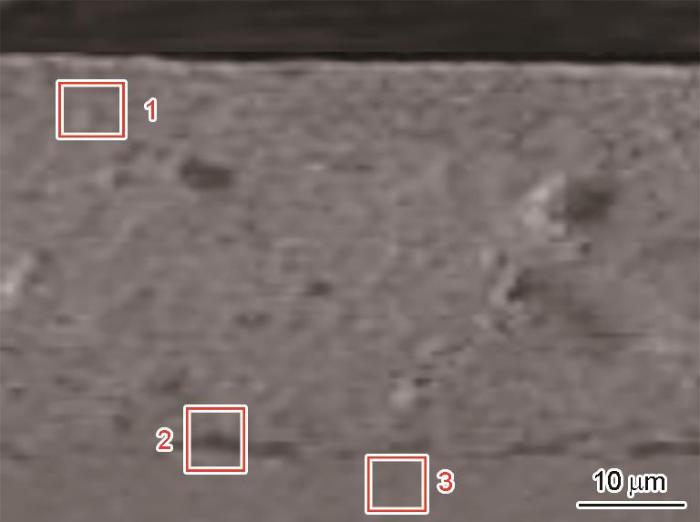

图1

图1

钢丝锌铝合金镀层的截面微观形貌图

Fig.1

Sectional micromorphology of steel wire with zinc-aluminum alloy coating

表1 钢丝上锌铝镀层的化学成分

Table 1

| Element | 1 | 2 | 3 |

|---|---|---|---|

| Zn | 89.86 | 58.62 | 39.06 |

| Al | 10.14 | 32.71 | 30.27 |

| Fe | - | 8.67 | 30.67 |

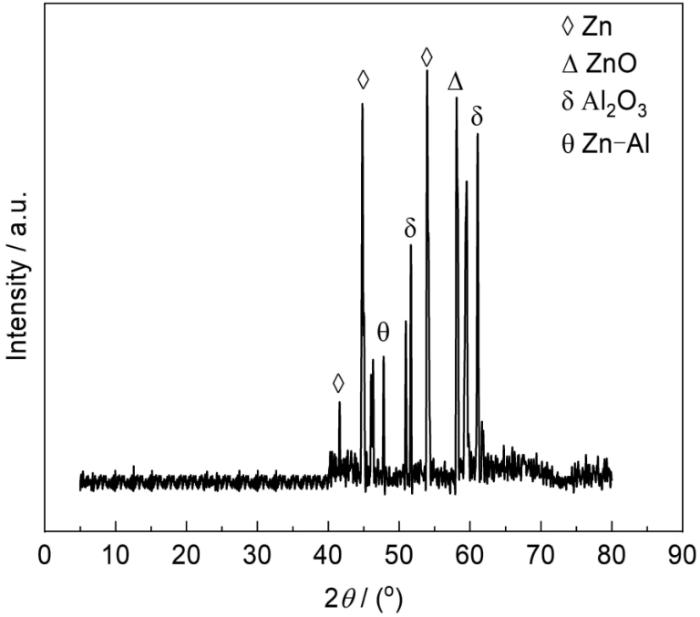

图2为钢丝表面锌铝合金镀层的XRD谱,XRD峰位显示镀层中除大量的单质Zn外,还有少量Zn-Al固溶体与截面EDS结果一致;此外,XRD峰位还显示有ZnO和Al2O3,表明镀层表面存在钝化膜。

图2

根据以上实验结果表明,锌铝合金镀层钢丝表面存在一层由ZnO和Al2O3组成的钝化膜,镀层分为两层,上层为富锌相,下层为Zn-Al共晶相。

2.2 宏观腐蚀形貌

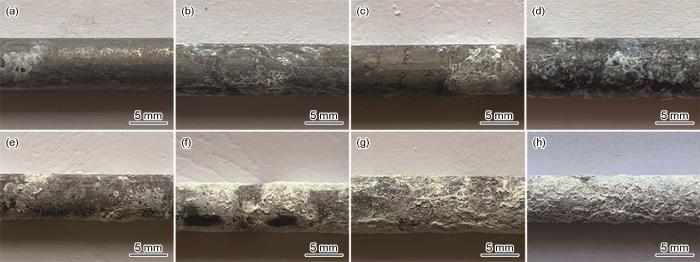

镀锌铝钢丝试样腐蚀后的宏观腐蚀形貌如图3所示,除锈后的宏观腐蚀形貌如图4所示。从图中可知,镀锌铝钢丝的外观腐蚀过程如下:腐蚀120 h后,镀锌铝钢丝表面出现极少量白色腐蚀产物,腐蚀轻微,钢丝基体未受任何损伤;腐蚀240 h后,白色腐蚀产物覆盖整个镀锌铝钢丝表面,但腐蚀产物层极薄,腐蚀轻微,锌铝合金出现轻微破损,钢丝基体部分裸露;在腐蚀240~720 h过程中,镀锌铝钢丝表面白色腐蚀产物随试验周期的延长而增多,锌铝合金镀层破损逐渐增大,腐蚀加剧;在腐蚀840 h后,镀锌铝钢丝表面镀层全部腐蚀完,腐蚀产物致密地覆盖在钢丝表面。在腐蚀全过程中,镀锌铝钢丝表面并未出现明显的其他颜色腐蚀产物,说明在960 h腐蚀周期内,钢丝基体并未出现明显腐蚀,锌铝合金镀层对钢丝基体具有良好的保护性。

图3

图3

镀锌铝钢丝中性盐雾试验后的表面宏观形貌

Fig.3

Macro topographies of Zn-Al coated steel wire after neutral salt spray test for 120 h (a), 240 h (b), 360 h (c), 480 h (d), 600 h (e), 720 h (f), 840 h (g) and 960 h (h)

图4

图4

镀锌铝钢丝中性盐雾试验除锈后的表面宏观形貌

Fig.4

Macro topographies of Zn-Al coated steel wire after neutral salt spray test for 120 h (a), 240 h (b), 360 h (c), 480 h (d), 600 h (e), 720 h (f), 840 h (g), 960 h (h)

2.3 微观腐蚀形貌

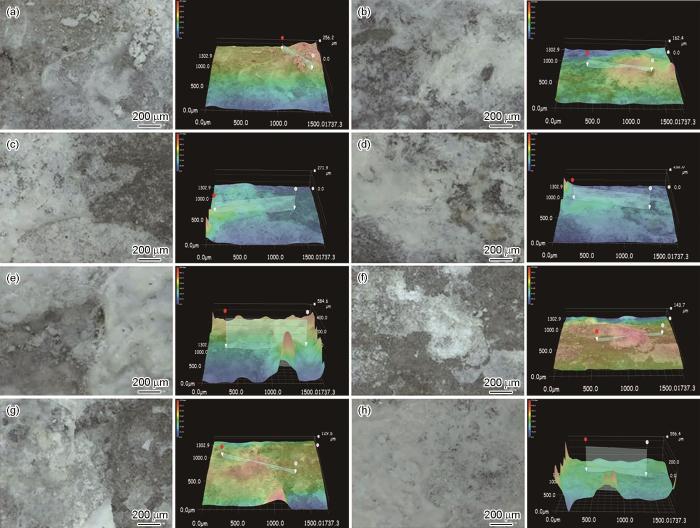

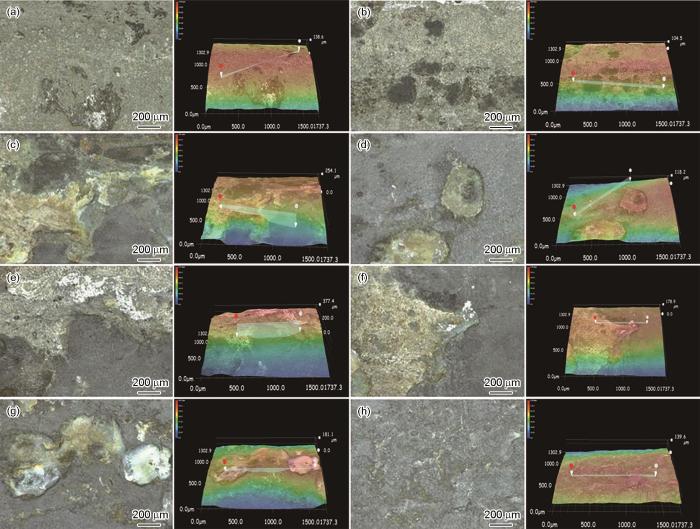

图5

图5

镀锌铝钢丝中性盐雾腐蚀后的超景深显微图

Fig.5

Ultradepth-of-field micrographs of Zn-Al coated steel wire after neutral salt spray test for 120 h (a), 240 h (b), 360 h (c), 480 h (d), 600 h (e), 720 h (f), 840 h (g) and 960 h (h)

图6

图6

镀锌铝钢丝中性盐雾腐蚀不同时间且去除表面锈层后的超景深显微图

Fig.6

Ultradepth-of-field micrographs of Zn-Al coated steel wire after neutral salt spray test for 120 h (a), 240 h (b), 360 h (c), 480 h (d), 600 h (e), 720 h (f), 840 h (g), 960 h (h), and then removing rust layers

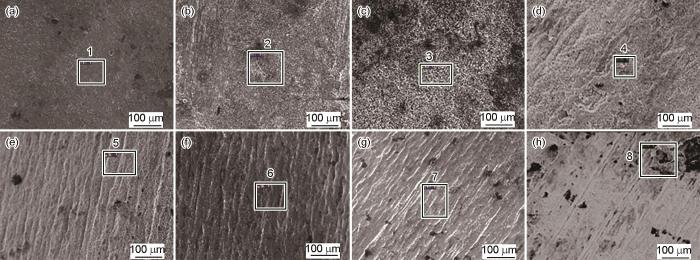

采用SEM进一步观察微观形貌,除锈前形貌如图7所示。腐蚀120 h后表面生成了一层颗粒状的腐蚀产物,腐蚀240 h部分区域腐蚀产物增加,腐蚀360 h表面颗粒状腐蚀产物消失、腐蚀产物呈鳞片状,腐蚀480 h鳞片状腐蚀产物加厚,腐蚀600 h鳞片状腐蚀产物上方生成针状腐蚀产物,腐蚀720 h针状腐蚀产物覆盖整个表面,腐蚀840 h针状腐蚀产物消失、表面生成致密的块状腐蚀产物,腐蚀960 h块状腐蚀产物加厚。

图7

图7

镀锌铝钢丝中性盐雾试验不同时间后的表面SEM图

Fig.7

SEM images of Zn-Al coated steel wire after neutral salt spray test for 120 h (a), 240 h (b), 360 h (c), 480 h (d), 600 h (e), 720 h (f), 840 h (g) and 960 h (h)

图8

图8

镀锌铝钢丝中性盐雾试验不同时间且除锈后的SEM图

Fig.8

SEM images of Zn-Al coated steel wire after neutral salt spray test for 120 h (a), 240 h (b), 360 h (c), 480 h (d), 600 h (e), 720 h (f), 840 h (g), 960 h (h), and then removing rust layers

表2 镀锌铝钢丝中性盐雾试验不同时间且除锈后的镀层化学成分

Table 2

| Position | Zn | Al | Fe |

|---|---|---|---|

| 1 | 95.22 | 4.68 | 0.10 |

| 2 | 87.45 | 11.68 | 0.87 |

| 3 | 73.64 | 26.88 | 9.48 |

| 4 | 57.15 | 31.77 | 11.08 |

| 5 | 22.32 | 47.76 | 29.92 |

| 6 | 6.55 | 22.62 | 70.83 |

| 7 | 3.76 | 19.55 | 76.69 |

| 8 | 1.03 | 3.49 | 95.48 |

2.4 腐蚀产物分析

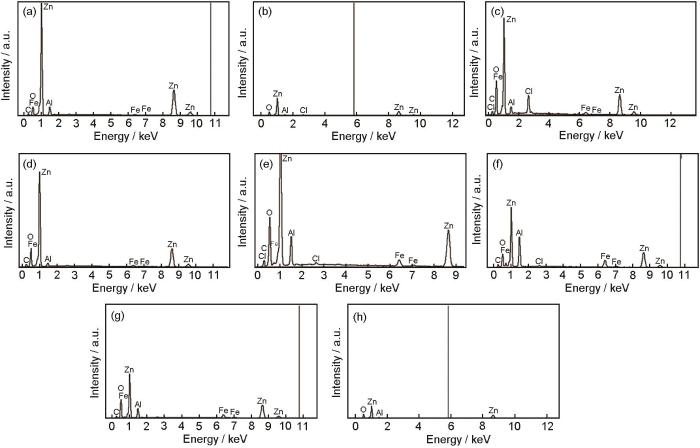

图9

图9

镀锌铝钢丝中性盐雾试验不同时间后表面EDS分析结果

Fig.9

EDS analysis results of Zn-Al coated steel wire after neutral salt spray test for 120 h (a), 240 h (b), 360 h (c), 480 h (d), 600 h (e), 720 h (f), 840 h (g) and 960 h (h)

图10为镀锌铝钢丝中性盐雾试验腐蚀后的XRD谱图。根据结果可知,镀锌铝钢丝表面的腐蚀产物主要由Zn5(OH)8Cl2·H2O与Zn(OH)2组成,还有少量Al(OH)3和Fe3O4生成。腐蚀过程中Zn发生溶解,与OH-结合生成Zn(OH)2,当Cl-侵入涂层时将生成Zn的碱式氯化物Zn5(OH)8Cl2·H2O,反应式如式(

图10

图10

镀锌铝钢丝中性盐雾试验不同时间后表面XRD谱图

Fig.10

XRD patterns of Zn-Al coated steel wire after neutral salt spray test for 240 h (a), 360 h (b), 480 h (c), 600 h (d), 720 h (e), 840 h (f) and 960 h (g)

2.5 电化学测试

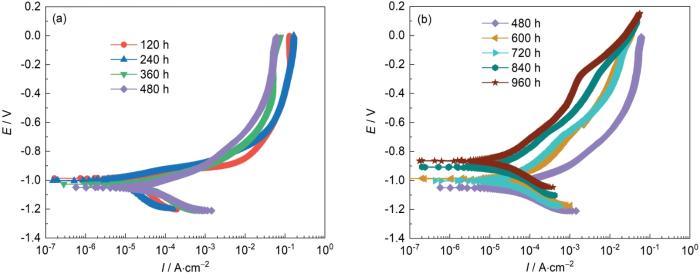

图11

图11

钢丝盐雾腐蚀不同时间后的Tafel极化曲线

Fig.11

Tafel polarization curves of Zn-Al coated steel wire after neutral salt spray test for 120-480 h (a) and 480-960 h (b)

表3 钢丝盐雾腐蚀不同时间后极化曲线的拟合参数

Table 3

| t / h | Ecorr / V | Icorr / A·cm-2 |

|---|---|---|

| 120 | -987.32 | 6.6557 × 10-6 |

| 240 | -1003.1 | 2.3864 × 10-6 |

| 360 | -1028.3 | 1.3183 × 10-5 |

| 480 | -1048.6 | 1.6816 × 10-5 |

| 600 | -988.84 | 1.7909 × 10-5 |

| 720 | -1002.9 | 1.6191 × 10-5 |

| 840 | -906.67 | 8.1244 × 10-6 |

| 960 | -865.18 | 7.7913 × 10-6 |

由图11和表3可知,锌铝合金镀层钢丝在中性盐雾环境中的腐蚀过程中,随着腐蚀时间的延长,腐蚀电位先下降后上升,腐蚀电流密度先减小后增大再减小:第一阶段(120~240 h),钢丝腐蚀电位负移,腐蚀电流密度减小,这是因为腐蚀初期样品表面有一层致密均匀的ZnO和Al2O3 (少)钝化膜,能够阻碍试样的阳极溶解;第二阶段(在240~480 h),随着盐雾试验的进行腐蚀电位逐渐负移,腐蚀电流逐渐变大,这一阶段Cl-逐渐穿过钝化膜使其破裂,镀层富锌相开始逐渐溶解;第三阶段(480~600 h),腐蚀电位正移但腐蚀电流密度增大,这是由于镀层的腐蚀进入富锌相和共晶相的过渡区间,这一阶段腐蚀电流变大,这是由于一方面剩余富锌相不断发生溶解,另一方面,富锌相和共晶相构成微电池加速富锌相的溶解。第四阶段(600~960 h),腐蚀电位呈现正移趋势,腐蚀电流逐渐减小,这是由于镀层共晶相具有较好的抗腐蚀性能,同时致密的腐蚀产物覆盖在试样表面,试样腐蚀速率降低。

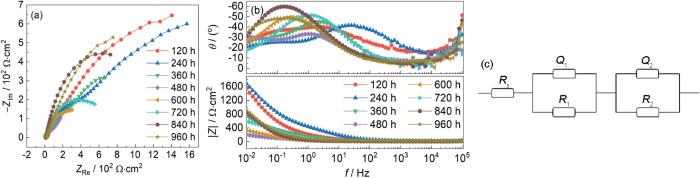

图12

图12

镀锌铝钢丝经不同时间盐雾腐蚀后的电化学阻抗图

Fig.12

Electrochemical impedance diagrams of Zn-Al coated steel wire after salt spray test for different time: (a) Nyquist, (b) Bode, (c) equivalent circuit model

表4 电化学阻抗拟合数据表

Table 4

| Period | Rs / Ω·cm-2 | Q1 / F·cm-2 | n1 | R1 / Ω·cm-2 | Q2 / F·cm-2 | n2 | R2 / Ω·cm-2 | Rp |

|---|---|---|---|---|---|---|---|---|

| 120 h | 2.851 × 10-3 | 1.87 × 10-3 | 0.4988 | 3558 | 6.381 × 10-8 | 1 | 15.91 | 3573.91 |

| 240 h | 10 | 7.533 × 10-4 | 0.5019 | 1795 | 4.387 × 10-8 | 1 | 17.25 | 1812.25 |

| 360 h | 0.01 | 2.637 × 10-3 | 0.502 | 1162 | 6.128 × 10-8 | 1 | 9.774 | 1171.77 |

| 480 h | 0.01 | 1.098 × 10-2 | 0.4947 | 358.7 | 3.664 × 10-8 | 1 | 11.69 | 370.39 |

| 600 h | 0.01 | 9.243 × 10-3 | 0.6885 | 468.9 | 6.301 × 10-8 | 1 | 10.56 | 479.46 |

| 720 h | 0.01 | 2.967 × 103 | 0.7173 | 640.6 | 3.067 × 10-8 | 1 | 13.49 | 654.09 |

| 840 h | 0.01 | 6.037 × 10-3 | 0.749 | 1457 | 5.535 × 10-8 | 1 | 12.87 | 1469.87 |

| 960 h | 0.01 | 4.612 × 10-3 | 0.6178 | 2580 | 3.404 × 10-6 | 1 | 21.4 | 2601.4 |

通过Nyquist图可知,试样阻抗弧具备两个时间常数,因此采用Rs(Q1R1)(Q2R2)的等效电路进行数据拟合。其中Rs为电解质溶液阻抗值,Q1为涂层容抗,R1为涂层阻抗,Q2为双电层电容,R2为界面电荷转移电阻,n为弥散指数,Rp(Rp = R1 + R2)为极化电阻。一般来说,涂层电阻R1越大,其抗渗透性能越好。分析拟合数据可知,在120~480 h周期内,试样涂层电阻逐渐减小;在480~960 h周期内,涂层电阻逐渐增大。界面电荷转移电阻R2能够表征材料与溶液界面发生电化学反应时电荷转移的难易程度。随着腐蚀时间的延长,界面电荷转移电阻变化不大,且R1 ≫ R2,说明腐蚀产物对涂层的封堵作用有限。在实验周期内,镀锌铝合金涂层体系极化电阻Rp先减小后增大,说明其耐蚀性先变弱后变强,腐蚀速率先增大后减小。

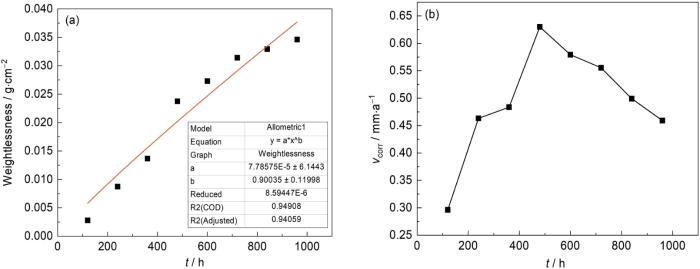

2.6 腐蚀失重

钢丝中性盐雾试验的腐蚀失重和腐蚀速率结果如图13所示。从图中可观察到随着腐蚀时间的延长,镀锌铝钢丝的腐蚀速率呈现先升高后降低的趋势。在腐蚀前期(120~240 h),钢丝表面生成了一层致密均匀的钝化膜,这一阶段腐蚀速率最低,且在腐蚀前期钝化膜逐渐溶解,因此腐蚀速率呈上升趋势;在腐蚀中期(240~480 h),试样表面的钝化膜已全部溶解,锌铝合金镀层发生腐蚀,因此腐蚀速率呈上升趋势;在腐蚀后期(480~960 h)由于腐蚀产物愈发致密,覆盖在钢丝表面,从而堵塞镀层表面孔隙,对金属基体起到保护作用,抑制腐蚀发生,因此腐蚀速率呈下降趋势。

图13

图13

镀锌铝钢丝经不同时间盐雾腐蚀后的失重曲线

Fig.13

Weight loss (a) and corrosion rate (b) curves of Zn-Al coated steel wire after salt spray corrosion for different time

试样的腐蚀量增量随试验时间的延长而逐渐减缓,采用回归分析腐蚀量-时间曲线,得到试样的腐蚀量-时间函数:

其中,W代表腐蚀失重,g/cm2;t代表试验周期,h;A1值为0.00279 ± 0.00305;A2值为0.03462 ± 0.00447。由拟合曲线可知,腐蚀速率随试验时间的延长而趋于缓慢,此结果与电化学规律相一致。

3 分析与讨论

由EDS和XRD分析可以看到,锌铝合金镀层钢丝在中性盐雾环境中的腐蚀产物主要由Zn5(OH)8Cl2·H2O与Zn(OH)2组成,还有少量Al(OH)3和Fe3O4生成。根据腐蚀形貌观测、电化学测试和腐蚀失重结果,锌铝合金镀层钢丝在中性盐雾环境中的腐蚀行为可分为4个阶段。

第一阶段(0~240 h):腐蚀120 h,镀锌铝钢丝表面出现极少量白色颗粒状腐蚀产物、呈块状分布,腐蚀轻微,基体未受任何损伤;腐蚀240 h后,白色腐蚀产物覆盖整个表面,但腐蚀轻微,镀层出现轻微破损,钢丝基体部分裸露。这一阶段是试样表面ZnO和Al2O3 (少)钝化膜的溶解过程。

第二阶段(240~480 h):钢丝表面白色腐蚀产物随试验周期的延长而增多,镀层破损逐渐增大。这一阶段是富锌相的溶解过程,钢丝腐蚀电位逐渐负移、腐蚀电流逐渐变大,因此腐蚀速率呈上升趋势。

第三阶段(480~600 h):镀层的腐蚀处于富锌相和共晶相的过渡区间,一方面剩余富锌相的锌不断发生溶解,另一方面,富锌相和共晶相构成微电池加速富锌相的溶解。钢丝腐蚀电位正移但腐蚀电流密度增大,腐蚀速率相比前一阶段有轻微下降。

第四阶段(600~960 h):钢丝表面完全覆盖白色腐蚀产物且随试验周期的延长而增多,基体未出现明显点蚀坑和其他腐蚀产物。这一阶段是锌铝共晶相的溶解过程,腐蚀产物愈发致密,覆盖在钢丝表面堵塞孔隙,对基体起到保护作用,腐蚀电位呈现正移趋势、腐蚀电流逐渐减小,腐蚀速率呈下降趋势。

在全腐蚀周期内,钢丝基体未出现明显点蚀坑、试样表面未出现其他腐蚀产物,镀锌铝钢丝在中性盐雾环境中的腐蚀过程为全面腐蚀。采用回归分析腐蚀量-时间曲线,腐蚀速率随试验时间的延长而趋于缓慢,腐蚀产物对腐蚀具有延缓作用,锌铝合金镀层钢丝在中性盐雾环境中具有良好的耐蚀性。

4 结论

(1) 锌铝合金镀层钢丝在中性盐雾环境中的腐蚀产物主要由Zn5(OH)8Cl2·H2O与Zn(OH)2组成,还有少量Al(OH)3和Fe3O4生成。

(2) 锌铝合金镀层钢丝在中性盐雾环境中的腐蚀行为可分为4个阶段:钝化膜溶解过程、富锌相溶解过程、富锌相和共晶相的过渡区间和锌铝共晶相的溶解过程。

(3) 在试验周期内,镀锌铝合金涂层体系极化电阻Rp先减小后增大,说明其耐蚀性先变弱后变强;钢丝腐蚀速率呈现先升高后降低的趋势,钢丝基体未出现明显点蚀坑、试样表面未出现其他腐蚀产物,腐蚀过程为全面腐蚀。

参考文献

Performance of galvanized zinc and zinc-aluminum alloy for high strength steel cables

[J].

缆索用高强热浸镀锌及锌铝合金钢丝的性能

[J].

Microstructure of zinc hot-dip galvanized coatings used for corrosion protection

[J].

Atmospheric corrosion propagation on galvanized steels underneath paints with scratchs

[J].

涂膜破坏后膜下镀锌钢板大气腐蚀扩展研究

[J]. 通过SEM和EDS研究了带有划痕的涂装镀锌钢板在海洋大气环境下暴露一年半后,划痕周围涂膜下腐蚀产物的扩展行为,并分别对电镀锌、热镀锌、电镀锌预磷化的材料进行了耐蚀性比较.结果表明,在划痕周围涂膜下镀层的耐蚀性与镀层制作工艺无关,而与镀层厚度有关;涂膜前的预磷化对耐蚀性产生了不利影响;虽然涂膜与镀锌层间发生分离,但对镀层的耐蚀性没有产生影响;海洋大气环境存在的氯容易富集在腐蚀产物的前端,而硫则较均匀的分布在整个腐蚀产物转化区.

Cracking and fracture of suspension bridge wire

[J].

Experimental study on fatigue strength of galvanized steel wire corroded by bridge cables

[J].

桥梁缆索腐蚀镀锌钢丝的疲劳强度试验研究

[J].

Hydrogen embrittlement and corrosion fatigue of corroded bridge wires

[J].

腐蚀桥梁缆索的氢脆和腐蚀疲劳研究

[J].

Development of ultra-high strength galvanized steel wire for bridge cable

[J].

桥梁缆索用超高强度镀锌钢丝的研制

[J].

Damage evolution and fatigue life of steel wire with double corrosion pits for suspension bridge under wind-and traffic-loads

[J].

风-车流耦合作用下悬索桥吊索钢丝的双蚀坑损伤演化及疲劳寿命研究

[J].

Application of zinc-aluminum alloy coated steel wire in cable bridge

[J].

锌铝合金镀层钢丝在缆索桥梁上的应用

[J].

Corrosion resistance of two arc spraying coatings on EH36 steel in neutral salt spray environment

[J].

两种电弧喷涂涂层在中性盐雾环境下的耐蚀性能对比研究

[J].采用电弧喷涂技术在EH36钢表面制备了5083铝合金涂层和Zn15Al涂层,结合扫描电子显微镜 (SEM)、X射线衍射仪 (XRD)、电化学测试和腐蚀失重等方法对比研究了两种涂层在中性盐雾环境下的耐蚀性能。结果表明,随着腐蚀的进行,两种涂层的腐蚀速率均逐渐下降,且5083Al合金涂层的腐蚀速率明显低于Zn15Al涂层。形貌观察结果表明,5083铝合金涂层的腐蚀产物呈致密块状,Cl<sup>-</sup>无明显渗入;而Zn15Al涂层的腐蚀产物呈疏松的细针状,盐雾腐蚀10 d后有Cl<sup>-</sup>沉积在腐蚀产物层中并逐渐渗入至涂层基体。5083铝合金涂层的腐蚀产物主要为Al(OH)<sub>3</sub>,Zn15Al涂层腐蚀产物主要由Zn(OH)<sub>2</sub>和Zn<sub>5</sub>(OH)<sub>8</sub>Cl<sub>2</sub>·H<sub>2</sub>O组成。结合溶度积常数K<sub>sp</sub>和过饱和度的理论计算,Al(OH)<sub>3</sub>沉积所需Al<sup>3+</sup>浓度更低、沉积速度更快,因此5083铝合金涂层更倾向于形成致密的腐蚀产物层。这一结果与电化学阻抗谱 (EIS) 测试结果相吻合,随腐蚀时间延长,两种涂层的极化电阻逐渐增大,且5083铝合金涂层的极化电阻高于Zn15Al涂层,说明腐蚀产物致密性是影响两种涂层耐蚀性能的主要原因。

Corrosion resistance of two thermal sprayed Zn-Al alloy coatings in seawater at low temperatures

[J].

两种热喷涂锌铝涂层在低温海水介质中防腐性能研究

[J].通过扫描电子显微镜 (SEM)、动电位极化和电化学阻抗技术,研究了两种不同Zn粉含量的热喷涂锌铝涂层在0~25 ℃不同温度海水介质中的防腐性能。结果显示:随着涂层中Zn含量的增加,涂层表面逐渐变暗,失去金属光泽。随着温度降低,涂层的自腐蚀电位正移,自腐蚀电流密度减小,涂层电阻 (R<sub>c</sub>) 升高,涂层的防腐性能有所增加。总体来看,在低温海水介质中,Al-2%Zn (质量分数) 涂层比Al-85%Zn涂层的耐蚀性能更好,涂层的稳定性也更强。

Effect of heat treatment process on microstructure and corrosion resistance of Zn-6%Al-3%Mg coating

[J].

热处理对Zn-6%Al-3%Mg镀层微观组织与耐蚀性的影响

[J].

Influence of aluminium content on corrosion behavior of superplastic Zn-A1 alloys

[J].

铝含量对超塑性锌铝合金腐蚀行为的影响

[J].通过比较不同Al含量的超塑性Zn-Al合金在模拟酸雨溶液中的腐蚀行为,系统研究了超塑性Zn-Al合金在酸雨环境中的腐蚀机理。结果表明,Zn-Al合金在模拟酸雨溶液中发生的腐蚀行为与其显微组织有关。富Al相优先腐蚀,随着合金中Al含量的提高富Al相增多,合金的腐蚀速率反而下降。这是因为ZA4合金与ZA8合金晶界上分布有不连续的富Al相,腐蚀产物不致密,腐蚀坑逐渐向纵深方向发展,腐蚀速率相对较高。而ZA12合金与ZA16合金存在连续分布的富Al相,其表面形成致密的腐蚀产物膜,能有效阻碍反应的进行。

Study on galvanic corrosion of steel couples in seawater

[J].

海水中钢的电偶腐蚀研究

[J].

Technology and quality control of zinc-aluminum alloy coated steel wire for Yalu River bridge

[J].

鸭绿江大桥锌铝合金镀层钢丝技术研究及质量控制

[J].

Comparative corrosion behaviour of 55Aluminium-zinc alloy and zinc hot-dip coatings deposited on low carbon steel substrates

[J].

Correlation of microstructure with corrosion and electrochemical behavior of the batch-type hot-dip Al-Zn coatings: part I. Zn and 5%Al-Zn coatings

[J].

Corrosion resistance and antifouling activities of silver-doped CrN coatings deposited by magnetron sputtering

[J].