2010~2020年间,据国家统计局获悉的信息来看,我国的钢铁产出不断攀升,保持了持续上升的局面。以2020年的数据为例,我国钢材的年总产出攀升至约13250万吨,相较2010年增长幅度接近7成。钢材因其卓越的强度和质地均匀性,在许多领域如建筑业、电子制造业等得到了极为广泛的应用。这些优点使得钢材得以不断深化开发和利用[1]。作为常用的普通碳钢,Q235钢在某些环境条件下,尤其是在弱碱性、中性以及酸性环境中,其耐腐蚀性能并不理想。该腐蚀过程对社会造成庞大的财政亏损并且可能会严重危害到公共基础建设的安全,以及公众的生命和资产安全[2]。因此,如何提高Q235钢的耐蚀耐磨性能,成为当前亟待解决的重要问题。

钢材的腐蚀主要可以分为两种类型:化学腐蚀和电化学腐蚀。化学腐蚀是指在特定的温度和湿度条件下,钢材与周围环境中的介质发生氧化反应。这种腐蚀过程并不涉及电流的流动。当钢材与电解质溶液接触时,一个自然的原电池体系就此形成。在电解质溶液中,钢材中的Fe被氧化成Fe2+,而O则被还原成OH-。这些反应生成了Fe(OH)2,这是一种不稳定的物质,会在电解质溶液中继续氧化。最终,在钢材表面生成了Fe(OH)3、FeOOH和Fe2O3等腐蚀产物,导致钢材不断溶解[3]。电化学腐蚀通常是钢结构腐蚀的主要原因[4]。这种腐蚀类型涉及到电流的流动,因此可能导致腐蚀速率更快和更广泛的腐蚀损害。因此,在钢结构的设计和维护过程中,需要注意电化学腐蚀的影响,并采取相应的防护措施,以延长钢材的使用寿命和维持结构的稳定性。

复合电镀工艺涉及在电镀溶液中混入水不溶性微粒固体物质,并通过悬浮技术使这些微粒均匀分散在溶液中。在电镀过程中,这些微粒可以嵌入到金属镀层中,形成一种具有特色的镀膜[14]。与常规的单金属或合金镀膜不同,这种复合镀膜是一种混合材料,综合了各组成元素的优点。因此,该复合镀膜具有高度硬化、抗磨损、耐高温和防腐蚀等多种性质[15]。Morteza及其研究团队[16]向电镀液加入了纳米尺寸的Al2O3粒子,成功制备出Ni-Al2O3复合镀层,并针对其微观结构和特性进行了深入研究,结果表明纳米Al2O3粒子的均匀存在分布赋予了镀膜更加细腻的结构。Zhou等[17]发展了一种创新技术,可在低碳钢表面通过一步电镀工序获得Ni/WC/WS2复合镀膜,其结果制得了一个铜基超疏水性的表面涂层。Liu等[18]用纳米WC微粒与Ni共沉积形成高耐蚀、高硬度的Ni/WC纳米复合镀层。

WC因具有熔点高、硬度高、稳定性好等优点,且可作为耐磨材料的硬相[19,20]而被选择为复合电镀的材料。大量的实验表明[21,22],镀层中WC微粒含量越多,复合镀层的性能越优异。但目前使用复合电镀方法制备WC-Zn复合镀层的报告较少,且传统复合电镀方式获得的WC-Zn复合镀锌层中WC微粒的含量较低达不到使用要求。为了解决这一问题,本工作深入研究了阴阳电极位置及电镀液温度等关键参数对WC-Zn复合镀层中WC含量的影响,同时探究了这些参数对镀层物理化学特性的作用。本实验采用电化学测量、扫描电子显微镜(SEM)以及X射线衍射(XRD)等多种手段,对WC-Zn复合镀层的微观结构与电化学性能进行探究。通过优化工艺参数,有望制备出高WC含量、优异性能的WC-Zn复合镀层,为工业应用提供强有力的技术支持。

1 实验方法

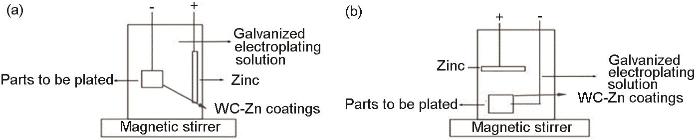

本实验使用尺寸为10 mm × 10 mm × 10 mm的Q235钢作为待镀件,其化学成分(质量分数,%)为:C 0.20、Mn 0.42、Si 0.27、S 0.044、P 0.041、Fe余量。将其用导线相连且作为阴极,纯锌作为阳极。通过调整阴阳电极的位置,对其表面进行WC-Zn复合电镀,并对所得镀层进行研究。而实验过程中由于阴阳两电极表面的氧化层、污渍等对电镀有一定的影响,因此在实验前要对阴阳两电极的表面进行处理,具体步骤如下:依次采用80、400、600、1000和2000目的水磨砂纸对Q235钢试样表面进行打磨,再将打磨后的Q235钢放入无水乙醇中超声振动,用去离子水清洗后再将Q235钢浸入除油剂(一般为弱碱)30 min。除油后再用去离子水进行清洗,清洗后的样品用活化剂(弱酸)对其表面进行活化5 min,活化后用去离子水再次对其清洗后对其吹干后备用。通过改变阴阳两极的位置去对Q235钢表面进行电镀WC-Zn复合镀层,实验过程中采取图1所示的两种电镀的方式,将图1a电镀方式简称为左右电镀(ZYWC),图1b电镀方式简称为上下电镀(SXWC);阳极为锌片,阴极为Q235钢。通过在烧杯里加入镀锌溶液(60 g/L氧化锌、200 g/L氯化钾、25 g/L硼酸、18 mL/L柔软剂、1 mL/L光亮剂)和30 g/L的WC微粒(直径80 nm)制成复合电镀液。在电流密度为33 mA/cm2,温度为30、60和90 ℃下进行样品制备。制备好的样品通过去离子水清洗后吹干,再用真空机对其进行真空包装后备用。

图1

图1

阴阳两极采用左右、上下位置复合电镀示意图

Fig.1

Schematic diagrams of left-right (ZYWC) (a) and down-up (SXWC) (b) positions for cathode and anode during composite plating

采用DX-2700B X射线衍射仪(XRD)对不同温度下不同电镀方式形成的WC-Zn复合镀层进行测试,以分析其表面的物质构成。采用Cu靶材、扫描范围10°~80°、扫描速率为2°/min。通过对比各个相的相对峰强对其组成进行半定量分析。采用Regulus8100扫描电子显微镜(SEM)及其附带能谱仪(EDS)对其表面形貌和元素分布进行观察和分析。

采用CS310型的电化学分析设备,对样品进行电化学阻抗谱(EIS)以及动态电位极化曲线测试。实验装置选用三电极体系:工作电极为经过不同腐蚀时间的实验样品;辅助电极为4 cm2的Pt片;参比电极为饱和甘汞电极(SCE)。实验在室温(25 ℃)下进行,所有的电位值均是相对于饱和甘汞电极的电位。实验过程中所用的电解液为3.0% (质量分数)的NaCl溶液。EIS的频率范围为105~10-2 Hz,测试时施加的扰动交流电位幅度为10 mV。动电位极化曲线扫描电位范围为±0.3 V vs Ecorr (相对于自腐蚀电位),扫描速率为1 mV/s[23]。

采用BH3000布氏硬度计测试样品硬度。使用钨碳合金球头对试样表层施加一定的检测力并保持规定时长,然后移除该检测力,随后通过光学测微镜多次测量记录压印的直径d,以此求得平均直径值,据此算出布氏硬度指数。

2 结果与讨论

2.1 相组成

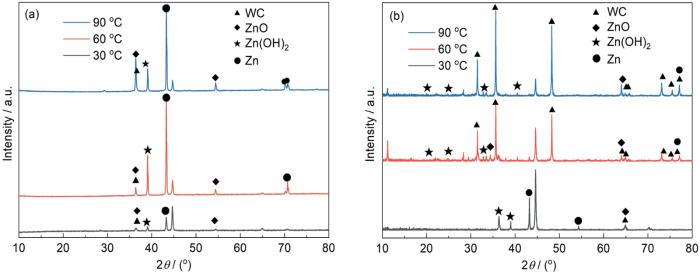

图2为试样在电镀液温度分别为30、60和90 ℃时进行上下和左右方式电镀的试样镀层XRD谱。可以看出,镀层表面物相组成主要为WC、Zn、ZnO和Zn(OH)2。这是由于WC和Zn之间存在相界,在相界处会出现自腐蚀现象,Zn会发生氧化生成ZnO和Zn(OH)2。左右电镀形成的WC-Zn复合镀层中,WC衍射峰随温度升高并没有明显变化,而上下电镀形成的镀层中,WC衍射峰则随着温度升高显著增强。原因在于温度升高时,电解液的内阻减小,增强了电镀效应。上下电镀过程中,在重力和电场的作用下WC更易进入镀层中,从而增强了WC的衍射峰。

图2

图2

左右、上下电镀时WC-Zn电镀层的XRD谱

Fig.2

XRD patterns of WC-Zn composite plating coatings prepared by ZYWC (a) and SXWC (b)

2.2 SEM结果

2.2.1 镀层表面形貌

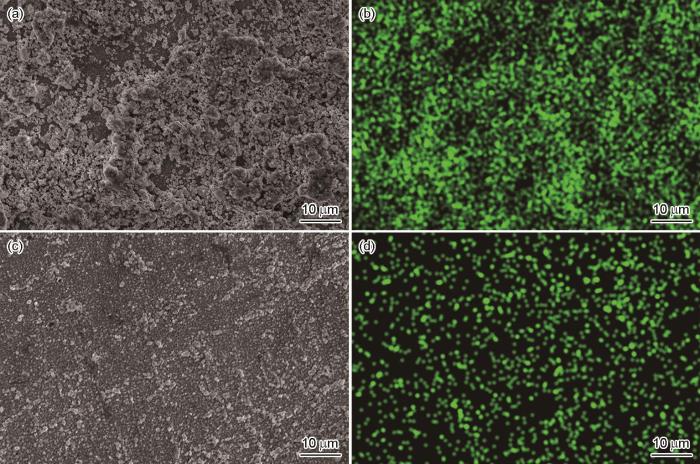

图3

图3

60 ℃时上下、左右电镀形成的WC-Zn复合镀层的表面形貌及W分布

Fig.3

Surface morphologies (a, c) and W distributions (b, d) of WC-Zn coatings electrodeposited by SXWC (a, b) and ZYWC (c, d) at 60 ℃

2.2.2 镀层截面形貌

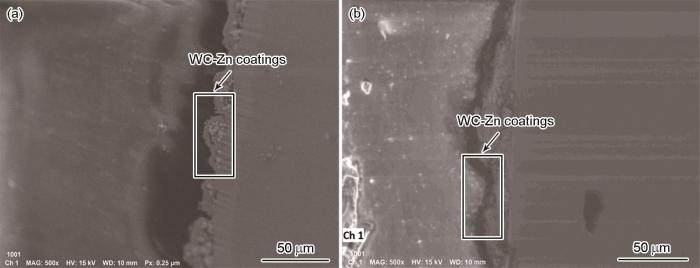

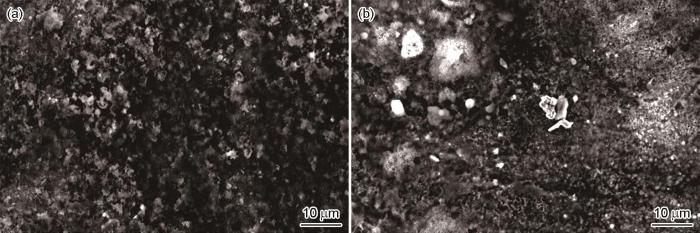

图4为60 ℃上下电镀和左右电镀所形成的WC-Zn复合镀层的截面形貌可以看出,上下电镀形成的WC-Zn复合镀层截面较连续且镀层中的颗粒有明显的分布,而左右电镀形成的WC-Zn复合镀层截面出现间断且其表面并无分布着明显的颗粒。明显的颗粒状是WC颗粒镶嵌在镀锌层的结果。由于上下电镀形成的WC-Zn复合镀层有较多的WC微粒,使得在硬度上较左右电镀形成的WC-Zn复合镀层表现得更优异。

图4

图4

60 ℃时上下、左右电镀形成的WC-Zn复合镀层的截面形貌

Fig.4

Cross-sectional morphologies of WC-Zn coatings electrodeposited by SXWC (a) and ZYWC (b) at 60 ℃

2.2.3 腐蚀镀层形貌

图5

图5

60 ℃时上下、左右电镀形成的WC-Zn复合镀层腐蚀12 h的SEM图

Fig.5

SEM images of WC-Zn coatings electrodeposited by SXWC (a) and ZYWC (b) at 60 ℃ after corrosion for 12 h

2.3 电化学阻抗谱

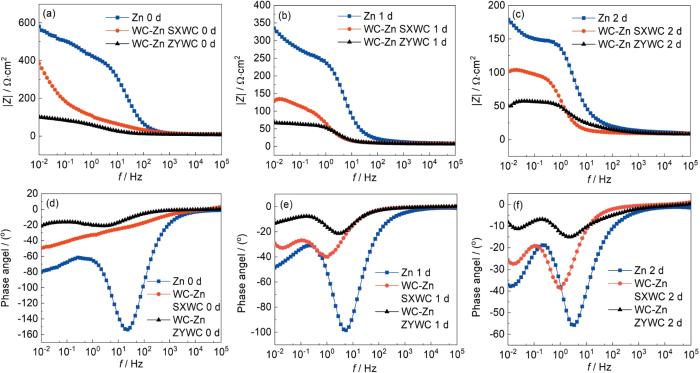

图6

图6

镀覆Zn和WC-Zn镀层的Q235钢经不同时间腐蚀后的阻抗模量和相位角

Fig.6

Impedance module (a-c) and phase angle (d-f) plots of Q235 steel specimens with Zn and WC-Zn coatings after corrosion for different time

2.4 极化曲线

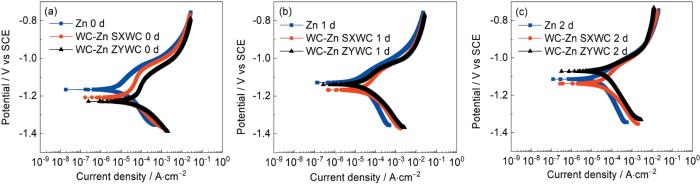

图7为经不同浸泡时间腐蚀后样品的极化曲线结果。极化曲线能够有效地测量出样品表面的腐蚀速率。样品腐蚀的速率与自腐蚀电流密度有关,自腐蚀电流密度越小,说明样品的腐蚀速率越小,防腐蚀性能越强。自腐蚀电位越正,说明其腐蚀的倾向就更小。由图7a和b可以看出,在刚开始腐蚀浸泡时单独镀锌层的自腐蚀电位比WC-Zn复合镀层的自腐蚀电位更正,而图7c则可以观察到上下电镀形成的WC-Zn复合镀层的自腐蚀电位要比单独镀锌时的自腐蚀电位要正。这说明在浸泡腐蚀第2 d后,上下电镀形成的WC-Zn复合镀层要比单独镀锌层腐蚀稳定性更强,而左右电镀形成的复合镀层中由于WC的含量较少,其腐蚀稳定性低于上下电镀形成的WC-Zn复合镀层。

图7

图7

镀覆Zn和WC-Zn镀层的Q235钢电极经不同时间腐蚀后的极化曲线

Fig.7

Polarization curves of Q235 steel electrodes with Zn and WC-Zn coatings after corrosion for 0 d (a), 1 d (b) and 2 d (c)

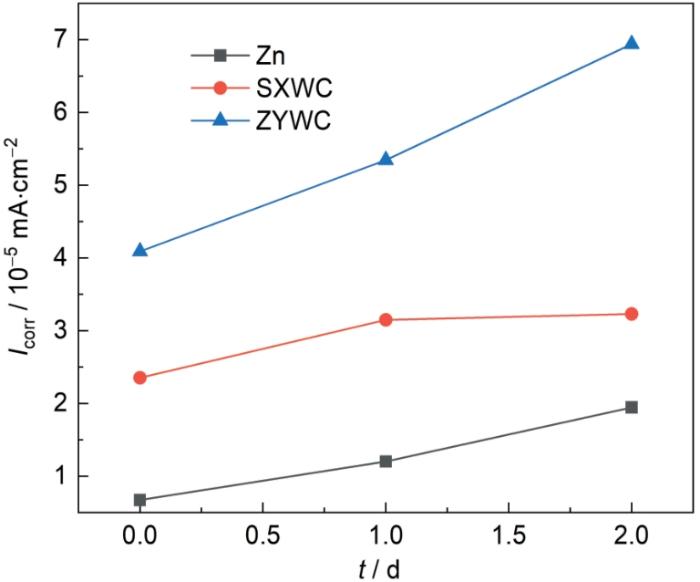

通过对图7中的极化数据采用Tafel曲线的方法进行拟合,获得了图8展现的随着腐蚀进程延续自腐蚀电流密度的变化趋势。可以看出,单一镀锌层和WC-Zn复合镀层的自腐蚀电流密度均随着腐蚀时间的延长而增大,其中单一镀锌层的自腐蚀电流密度值由6.7311 × 10-6 A/cm2增大到1.9432 × 10-5 A/cm2,上下电镀的WC-Zn复合镀层的自腐蚀电流密度值由2.3516 × 10-5 A/cm2增大到3.2325 × 10-5 A/cm2,左右电镀的WC-Zn复合镀层的自腐蚀电流密度值由4.09 × 10-5 A/cm2增大到6.9385 × 10-5 A/cm2,而在左右电镀的过程中发现W的含量低会导致样品的自腐蚀电流远远大于单一镀锌层。从实验结果上来看,单一镀锌层在腐蚀速率上要小于WC-Zn复合镀层,但随着WC微粒的加入会在一定程度上减缓其腐蚀速率。实验过程中WC-Zn复合镀层之所以比纯锌镀层具有更大的自腐蚀电流密度,是由于随着WC颗粒含量的增加,镀层的致密性逐渐提高,减少了腐蚀液与基体的接触。加之WC具有较好的耐腐蚀性,从而使得基体腐蚀速率有所下降。

图8

图8

不同腐蚀时间电极的腐蚀电流密度曲线

Fig.8

Corrosion current densities of Q235 steel electrodes with Zn and WC-Zn coatings after corrosion for different time

2.5 布氏硬度

由表1可以看出,上下电镀形成的WC-Zn复合镀层在加入WC微粒后硬度要高于Q235钢,而左右电镀中由于WC微粒较少,Zn的含量较高,从而使其表面的硬度要低于Q235钢和上下电镀形成的WC-Zn复合镀层,而与单一镀锌层的硬度相近。由硬度以及WC的性质可以得到上下电镀形成的WC-Zn复合镀层的耐磨性要高于单一镀锌层。

表1 不同电镀方式下样品的布氏硬度

Table 1

| Material | Position 1 | Position 2 | Position 3 | Average value |

|---|---|---|---|---|

| Q235 steel | 150 | 152 | 152 | 151 |

| SXWC-Zn coating | 172 | 170 | 175 | 172 |

| ZYWC-Zn coating | 109 | 113 | 115 | 112 |

| Zn coating | 100 | 102 | 101 | 101 |

综上研究结果,可以看出上下电镀方式相对于传统的左右电镀方式更有利于促进WC微粒在Q235钢表面的电沉积。左右电镀形成的WC-Zn复合镀层中WC含量随温度升高基本没有变化,这是由于电镀过程中Zn和WC运动只受电场力的作用复合沉积到阴极,造成Q235钢表面的WC微粒沉积量较低。上下电镀形成的WC-Zn复合镀层随温度升高而增大,是由于电镀液中WC的重量较大,且受到重力和电场力的作用,在电镀搅拌的过程中,WC微粒倾向于在电镀液中下沉运动,从而导致在上下电镀方式中WC向下运动到待镀表面,因而复合电镀过程中更多的WC微粒进入到WC-Zn复合镀层中,提高了复合镀层中WC微粒的含量。

3 结论

(1) 上下电镀所形成的WC-Zn复合镀层中WC微粒的含量达到了43.2%,而传统电镀下形成的WC-Zn复合镀层中WC微粒的含量仅为3.7%。而在电化学测试的过程中也发现上下电镀形成的WC-Zn复合镀层的耐蚀性能要优于传统电镀形成的WC-Zn复合镀层。

(2) 通过电化学测试、XRD、SEM等手段分析了上下电镀、左右电镀形成的WC-Zn复合镀层的耐磨性和耐腐蚀性能。可以得出在WC微粒较多时, 镀层的致密性逐渐提高,减少了腐蚀液与基体的接触,加之WC具有较好的耐腐蚀性,从而使得基体腐蚀速率有所下降。

(3) 本文中采取的上下电镀方法工艺简单,形成的镀层中WC微粒较多,对于金属的防蚀有一定的参考价值且实验过程较简单,有望使其形成产业化,减少工业成本。

参考文献

Research review on corrosion behavior of steel

[J].

钢材腐蚀行为的研究进展

[J].

Investigation of Q235 steel electrochemical corrosion behavior in naturally dried sandy soil

[J].

Corrosion mechanism and protection technology of steel structure

[J].

钢结构的腐蚀机理及防护工艺

[J].

Application of construction technology of steel structure of building steel structure and its quality control measures

[J].

钢结构网架施工技术应用及质量控制措施

[J].

Influence of soil chemical characteristics on corrosion behaviour of galvanized steel

[J].

In situ characterization of galvanized low-alloyed steels with high-temperature cyclic voltammetry during annealing

[J].

Preparation and properties of ultrafine-grained W-Cu composites reinforced with tungsten fibers

[J].

Effect of sodium lauryl sulphate on microstructure, corrosion resistance and microhardness of electrodeposition of Ni-Co3O4 composite coatings

[J].

Effects of CeO2 nano-rare earth particles doping on properties of Ni-Fe-Co-P alloy coatings

[J].

纳米稀土CeO2掺杂对Ni-Fe-Co-P合金镀层性能的影响

[J].

Pattern selection and the magnetic property of electrodeposits grown within a ultrathin FeSO4 solution layer

[J].

FeSO4水溶液超薄液层电沉积物的形貌选择及其磁性研究

[J].

Electrodeposition processing of porous Cu/Ni composites and their performance

[J].

多孔Cu/Ni复合材料的电沉积法制备及其性能

[J].

Effect of treatment temperature on the contact resistance of electro-depositionsilver-graphite composite coating

[J].

处理温度对电沉积银石墨复合镀层接触电阻的影响

[J].

Improving the uniformity of the coating thickness distribution during electroplating treatment of products using multi anode baths

[J].

Research progress on the mechanism of composite electroplating

[J].

复合电镀机制的研究进展

[J].

Research status about composite electroplating of nickel-based alumina nanoparticles

[J].

镍基氧化铝纳米微粒复合电镀的研究现状

[J].

Characterization of Ni-Cu matrix, Al2O3 reinforced nano-composite coatings prepared by electrodeposition

[J].

Electroplating of non-fluorinated superhydrophobic Ni/WC/WS2 composite coatings with high abrasive resistance

[J].

Effect of duty cycle on the corrosion resistance and hardness of Ni-WC Nano-composite coatings

[J].

占空比对Ni-WC纳米复合镀层耐蚀性及硬度的影响

[J].

Metal overlayer on metal carbide substrate: unique bimetallic properties for catalysis and electrocatalysis

[J].

Electronic structure of tungsten carbide and its catalytic behavior

[J].

Preparation of Ni-W/SiC nanocomposite coatings by electrochemical deposition

[J].

Electrodeposition and characterization of Ni-Y2O3 composite

[J].