向环氧涂层中添加填料是目前常用且有效的提高其防护性能的方法之一[6],其中以无机纳米颗粒、碳基材料和有机功能性分子等填料为主[7~9]。以玻璃纤维、玄武岩、SiO2、Al2O3和TiO2为代表的无机纳米颗粒主要通过增强屏蔽作用来改善涂层的防腐性能[10~16];以石墨烯、碳纳米管、碳量子点为主的碳纳米材料通过其显著的化学惰性和特殊的微纳结构等提高涂层的防护性能[17~19];导电聚合物、MOF、自修复基团、刺激响应基团[7]等功能性有机填料通过特定功能基团的引入赋予防腐涂层导电性、自修复、刺激响应等附加功能[20~23]。填料作为改善有机涂层性能的重要组成部分,其类型、尺寸、形状、性能等对优化涂层性能有着重要的作用[24]。碳纳米材料高成本和有机功能填料合成复杂的特点制约了它们在涂层中的大量使用。玄武岩、SiO2等无机纳米填料是矿产资源深加工、精细化应用的典范,为各类矿产资源及伴生资源的高效率利用提供了新思路。因此,开发性能优异、可实现资源高效利用的无机填料在防腐涂层中的应用是极具研究意义且契合绿色发展理念的一项迫切任务。

煤矸石是煤层伴生矿,我国的煤矸石储量高达几十亿吨,除部分用于陶瓷和建筑材料领域,大部分沦为固体废弃物并带来巨大的环境风险和健康隐患[25~27]。除粉煤灰外,煤矸石等其他煤炭副产品在国内外防腐领域的应用鲜有报道。但煤矸石富含Al2O3、SiO2、氧化铁、CaO、MgO及稀有元素Ga、V、Ti、Co等成分[28]。同时,煤矸石还具有大量的微孔和较高的比表面积[29]。这些物性特点使煤矸石作为填料在防腐涂层中的应用极具潜力。所以,拓展煤矸石在防腐涂层领域的应用具有重大的环保效益、技术应用价值和创新意义。煤矸石的成分及微结构为其在防腐领域的应用提供了便利,但作为无机填料,其与成膜物的兼容性直接决定着涂层的质量。在解决无机填料和有机树脂兼容性问题方面,通过改变无机填料的粒径、微观结构,以及运用硅烷偶联剂表面改性等方法是目前广泛使用的措施[30,31]。

本文选取宁夏石嘴山太西工业园区的煤矸石为填料,经过研磨、刻蚀等预处理后,按不同质量分数(1%、5%和10%)加入到成膜物质环氧树脂E44中制得煤矸石改性环氧防腐涂层,以纯环氧涂层为对照组,通过吸水率测试、附着力测试、力学性能测试,并结合扫描电镜(SEM)和电化学阻抗谱(EIS)等分析测试方法,对煤矸石及环氧涂层性能之间的关系进行探究,确定煤矸石在环氧涂层中的添加状态和添加量,为煤矸石的高效利用提供理论参考。

1 实验方法

取50 g块状煤矸石样品,用球磨机在1000 r/min的转速下研磨1 h。然后,将研磨所得煤矸石置于1000 mL的聚四氟乙烯锥形瓶中,并在搅拌状态下加入900 mL 30%的NaOH溶液。之后在100 ℃下搅拌2 h。反应结束后将混合物过滤并用去离子水洗涤,直至滤液pH达到7后过滤产物,烘干后备用。

煤矸石改性环氧树脂涂料以双酚A型环氧树脂E44为成膜物质,不同含量煤矸石为填料,二甲苯、正丁醇为溶剂,聚酰胺650为固化剂,共制备3种涂料样品,分别命名为1%CE、5%CE和10%CE,3种涂料的成分比例如表1所示。涂料具体制备过程如下:将按比例称重的3种成膜物质和溶剂用磁力搅拌器以120 r/min的速度搅拌10 min使其充分混合,然后超声10 min以消除涂料中产生的气泡,随后按比例加入聚酰胺固化剂,超声震动10 min,待涂料充分熟化后,即可进行涂刷。实验中设置未添加煤矸石的环氧涂料为对照组,除未添加填料,其余制备过程与煤矸石改性环氧涂料一致,该样品命名为EP。

表1 涂料样品成分表

Table 1

| Sample | E44 / g | Gangue / g | Solvent / g | Curing agent / g |

|---|---|---|---|---|

| 1%CE | 5.00 | 0.05 | 3.00 | 4.00 |

| 5%CE | 0.25 | |||

| 10%CE | 0.50 |

自由膜样品用于涂层的力学性能测试和吸水率测试。自由膜的制备过程如下:将所制涂料均匀地刷于用无水乙醇清洗干净的硅胶板上,完成涂刷过程后,常温(25 ℃,RH 30%)放置24 h,40 ℃固化2 h,然后将自由膜从硅胶板上缓慢揭下,剪裁出边长为3 cm的正方形自由膜用于测量涂层的吸水率,剩下的自由膜用冲样机剪裁成严格按照GB/T 528-92所要求的标准拉伸试样。剪裁完成后,将自由膜样品放入60 ℃烘箱中24 h后拿出,常温(25 ℃,RH 30%)放置7 d,待固化剂完全挥发。

本文所用基体金属材料为Q235钢,尺寸为10 mm × 10 mm × 10 mm,实验中依次用120#和240#的水磨砂纸打磨后封装,然后将制备的涂料均匀涂刷到工作面上,涂刷结束常温(25 ℃,RH 30%)固化24 h,40 ℃、60 ℃烘箱中分别固化2和24 h,常温(25 ℃,RH 30%)放置7 d,等待涂层性能稳定,确保固化剂完全挥发后使用PosiTector 6000型涂层测厚仪按照ISO 2808进行厚度测量,涂层厚度的平均值大约为150 μm。

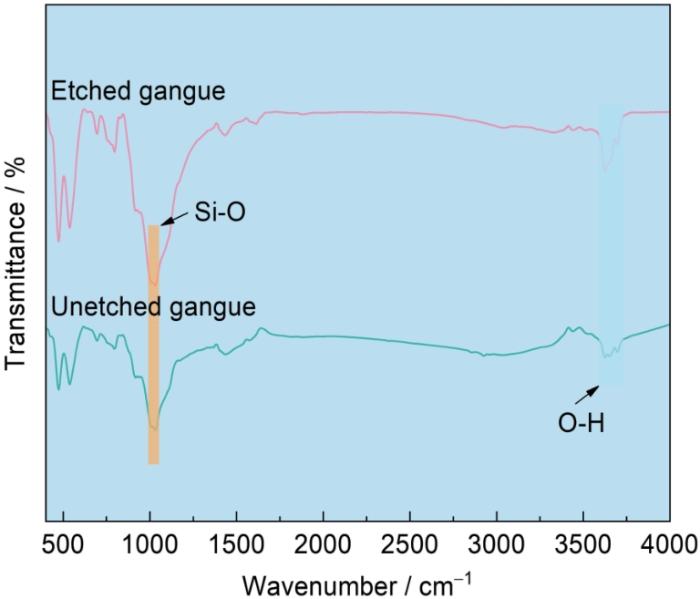

采用Vector 22型Fourier红外光谱仪(FT-IR)对预处理前后的煤矸石化学结构进行表征,样品经KBr压片法制样,光谱范围为500~4000 cm-1。

通过计算样品浸泡前后的质量变化百分比来确定涂层的吸水率。具体操作如下:称量剪裁好的自由膜重量记为m0,随后常压浸泡于3.5%的NaCl水溶液中,前10 h每2 h测一次自由膜的质量,24 h过后每隔24 h测一次,共测试10 d。每组实验保留5个平行样品,最终的吸水率数值取平均值,以保证实验的精确度。设mt 为涂层在t时刻的质量,Qt 为涂层在t时刻的吸水率,则吸水率的计算公式为:

涂层附着力测试采用PositestAT-A全自动拉拔式附着力检测仪,按照ASTM D4541-02标准进行测试,附着力测试的样品分别为干态样品和3.5%的NaCl水溶液中常压浸泡后的样品,每组测试选用5个平行样品。涂层力学性能测试采用AG-Xplus岛津万能试验机进行,每组测试选用5个平行样品。利用JSM-7001F场发射扫描电子显微镜(FESEM)对煤矸石粉末和金属基体形貌进行表征。EIS测试采用Gamry电化学工作站,测量了常压0.1 MPa、3.5% (质量分数) NaCl水溶液浸泡环境下不同样品服役10 d的电化学阻抗图谱。测试在开路电位下、105~10-2 Hz的频率范围内进行。测试系统采用三电极体系,涂层/金属试样作为工作电极,40 mm × 15 mm的Pt片为对电极,饱和甘汞电极(SCE)为参比电极。EIS测试完毕后,采用ZSimpWin软件对数据进行拟合得到各个涂层的电化学参数。

2 结果与讨论

2.1 煤矸石预处理

图1

图2

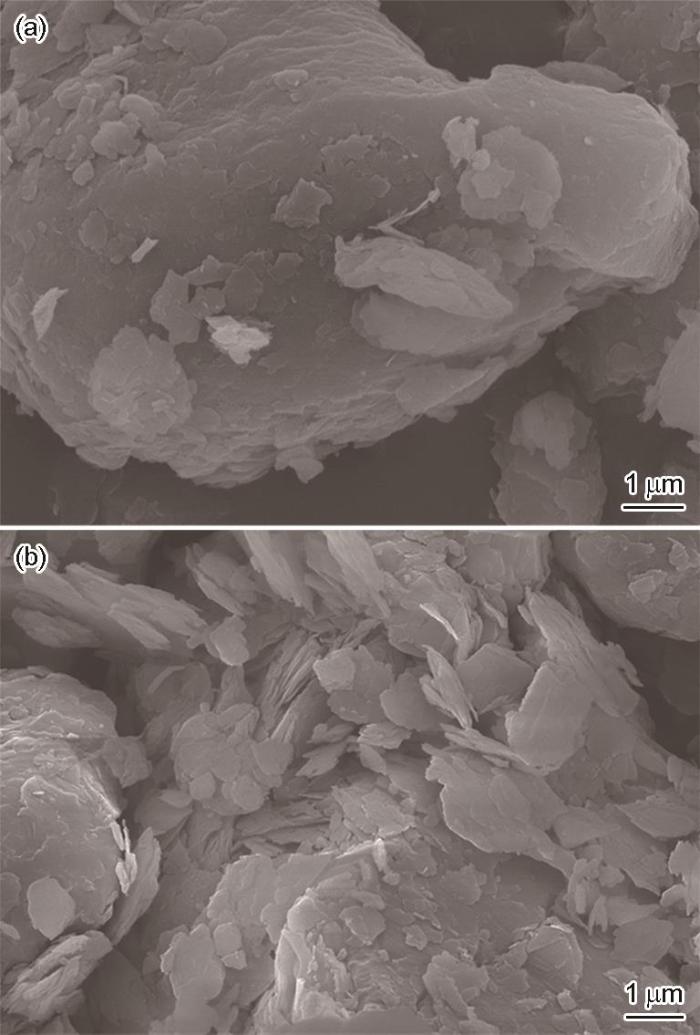

图2

煤矸石刻蚀前后形貌

Fig.2

Morphological images of coal gangue before (a) and after (b) etching

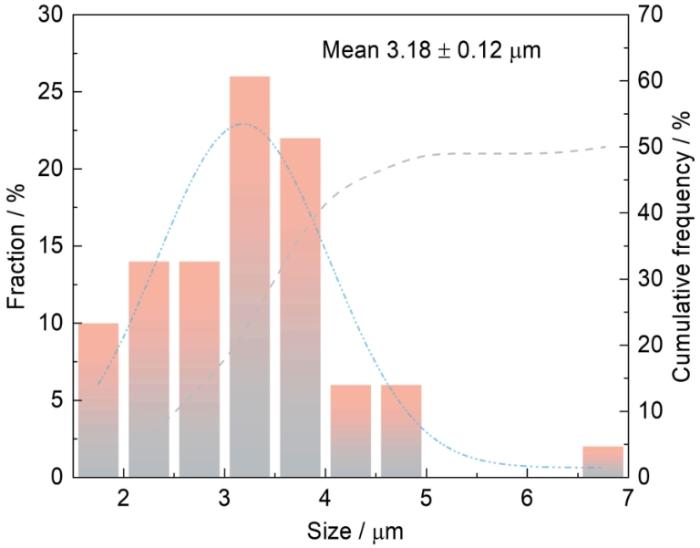

图3

2.2 涂层吸水率测试

图4为不同涂层在常压0.1 MPa、3.5%NaCl溶液浸泡环境下的吸水动力学曲线。4种涂层的吸水率均呈现先快速增长后趋于饱和的两阶段变化,但在相同的测试条件下,EP涂层的吸水率整体高于另外3种煤矸石改性涂层的吸水率,说明加入煤矸石对水在涂层中的传输起到了一定的阻挡作用。在浸泡240 h后,EP、1%CE、5%CE和10%CE涂层的吸水率分别为2.69%、2.25%、2.24%、2.54%。这种涂层饱和吸水率与填料添加量之间的相关性是因为煤矸石作为填料可以造成涂层内的“迷宫效应”,延长水在涂层中的传输路径,一定程度上阻隔水的传输,但是过多的添加量会引起煤矸石团聚,形成涂层缺陷,从而引起饱和吸水率增加。

图4

2.3 涂层力学性能测试

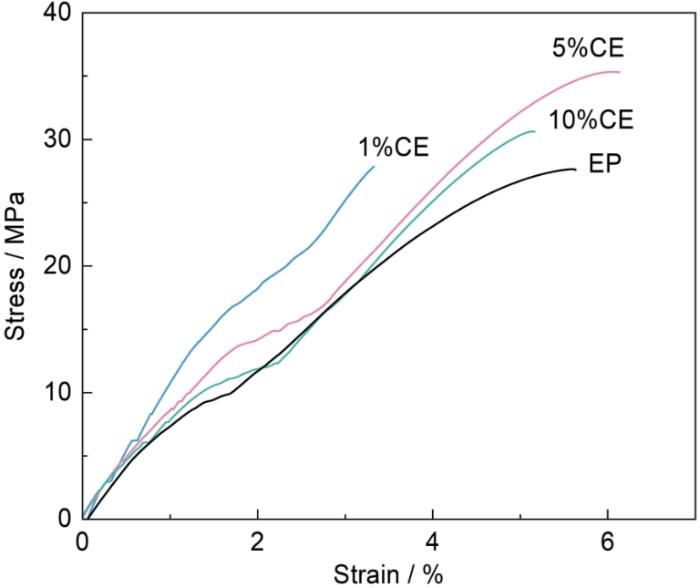

图5

2.4 涂层附着力测试

图6

图6

不同涂层浸泡前和浸泡10 d后的附着力强度

Fig.6

Adhesion strength of different coatings before and after 10 d of immersion

2.5 涂层EIS测试

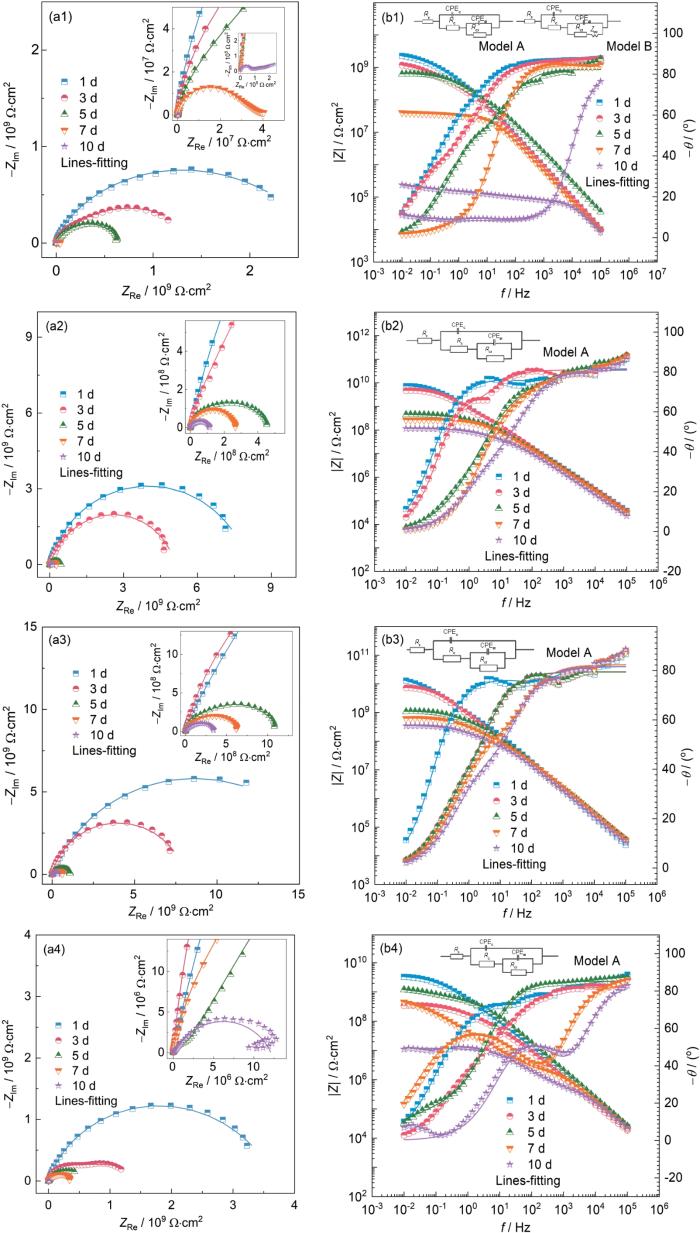

图7为4种涂层在常压环境浸泡10 d测得的电化学阻抗图谱和拟合过程中用到的等效电路图。EP涂层在前期浸泡过程中采用等效电路图Model A,但在浸泡过程中随着水分的快速扩散,涂层逐渐失效,在第10 d等效电路图转变为Model B。3种煤矸石改性涂层在浸泡过程中采用的等效电路图为Rs(CPEc(Rc(CPEdlRct))),图中Rs表示溶液电阻,CPEc表示涂层电容,CPEdl表示双电层电容,Rc表示涂层电阻,Rct表示基体腐蚀反应的极化电阻,W表示韦伯(Warburg)扩散电阻。

图7

图7

不同涂层的电化学阻抗谱图

Fig.7

Nyquist (a1-a4) and Bode (b1-b4) plots of EP (a1, b1), 1%CE (a2, b2), 5%CE (a3, b3) and 10%CE (a4, b4)

如图7中Nyquist图(图7a1~a4)所示,5%CE涂层的容抗弧半径最大,10%CE和1%CE涂层次之,EP涂层的容抗弧半径最小,而且EP涂层的Nyquist图在后期出现了明显的Warburg阻抗特征。低频阻抗模值|Z|0.01 Hz是评价有机涂层防腐性能的参数之一,从Bode图(图7b1~b4)中可看出4种涂层的低频阻抗模值|Z|0.01 Hz均随浸泡时间延长逐渐降低,但EP涂层的|Z|0.01 Hz从2.27 × 109 Ω·cm2下降到2.38 × 105 Ω·cm2,下降4个数量级;1%CE涂层的|Z|0.01 Hz从7.28 × 109 Ω·cm2下降到1.14 × 108 Ω·cm2,5%CE涂层的|Z|0.01 Hz从1.30 × 1010 Ω·cm2下降到3.40 × 108 Ω·cm2,10%CE涂层的|Z|0.01 Hz从1.20 × 109 Ω·cm2快速下降到1.20 × 107 Ω·cm2。与煤矸石改性涂层相比,EP涂层的低频阻抗模值|Z|0.01 Hz下降最快,最终值最小,这一结果与Nyquist图的结果一致,说明煤矸石填料在涂层中发挥了良好的屏蔽作用,且含量为5%时涂层具有较好的防护性能。

Bode图(图7b1~b3) EP涂层在浸泡后期相位角已接近0o,说明涂层已失效。1%CE和10%CE涂层浸泡1 d后,便在100 Hz左右出现新的时间常数,表明电介质已通过涂层缺陷渗透至金属基体表面,且已形成双层电容。随着浸泡时间延长,相位角曲线上新的时间常数开始往高频区移动,说明涂层的防腐性能越来越低。而5%CE涂层的相位角曲线变化在整个浸泡过程中相对稳定,再次印证了5%CE涂层的良好耐蚀性能。

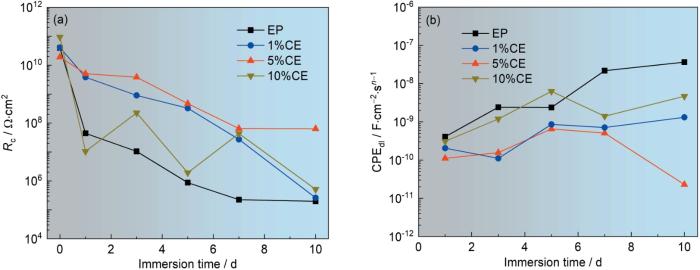

通过等效电路对不同涂层的电化学阻抗图谱数据进行拟合,可以得到涂层电阻Rc,双电层电容CPEdl等表示涂层防护性能的电化学参数。Rc是表征涂层的屏蔽作用和失效程度的直接参数,也是用来衡量涂层的防护性能是否优秀以及抵抗外界环境腐蚀破坏的能力[33]。图8a为各种涂层电阻Rc随浸泡时间变化曲线图,由图可看出在常压环境下4种涂层的电阻Rc均随浸泡时间的延长而降低。在浸泡过程中,EP涂层的Rc从3.96 × 1010 Ω·cm2快速下降到1.97 × 105 Ω·cm2,1%CE涂层的Rc从4.16 × 1010 Ω·cm2快速下降到1.50 × 105 Ω·cm2,10%CE涂层的Rc从1.91 × 1010 Ω·cm2下降到6.13 × 105 Ω·cm2,与这3种涂层相比,5%CE涂层的Rc由9.22 × 1010 Ω·cm2缓慢降低到6.36 × 107 Ω·cm2,在3种涂层中下降速度最慢,数值最大,说明了5%CE涂层具有相对较好的防护性能。

图8

图8

常压浸泡环境下不同涂层的Rc和CPEdl随浸泡时间的变化

Fig.8

Time-dependent Rc (a) and CPEdl (b) of different coatings under atmospheric pressure soaking conditions

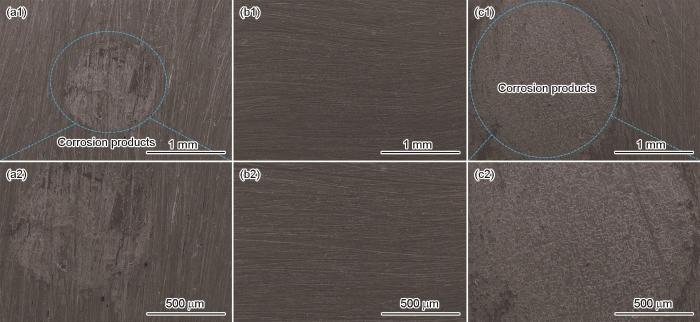

2.6 金属基体表面形貌分析

图9为不同涂层/金属样品在浸泡10 d后去掉涂层后的金属表面形貌。1%CE涂层和10%CE涂层下的金属表面出现了腐蚀产物,而且10%CE涂层下的金属基体腐蚀区域更大,但5%CE涂层下的金属表面较为整洁,未见腐蚀迹象,说明5%CE涂层的腐蚀防护能力最佳。

图9

图9

去除不同涂层后的金属表面形貌

Fig.9

Surface morphologies of metal substrate after the removing of different coatings: (a1, a2) 1%CE coating, (b1, b2) 5%CE coating, (c1, c2) 10%CE coating

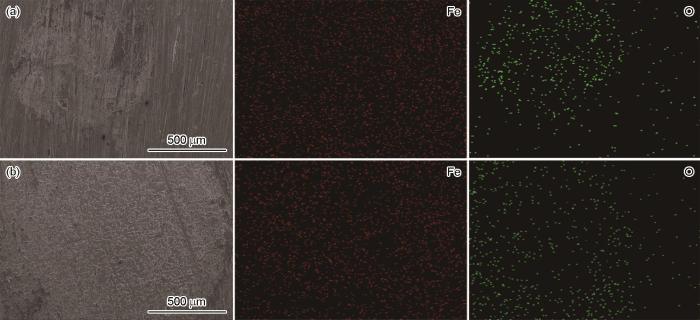

图10是对1%CE涂层和10%CE涂层下的金属表面进行EDS面扫分析,结果表明金属基体表面分布大量Fe和O,而且O集中区域刚好是腐蚀产物富集区。金属基体表面形貌分析结果与电化学EIS分析结果一致,表明煤矸石粉末的添加量会显著影响涂层的腐蚀防护效果,其中添加量为5%时,涂层的防腐效果最佳。

图10

图10

去除不同涂层后金属表面的EDS面分析结果

Fig.10

EDS surface analysis results of metal surfaces after removal of different coatings: (a) 1%CE coating, (b) 10%CE coating

2.7 煤矸石改性环氧涂层的防腐机理

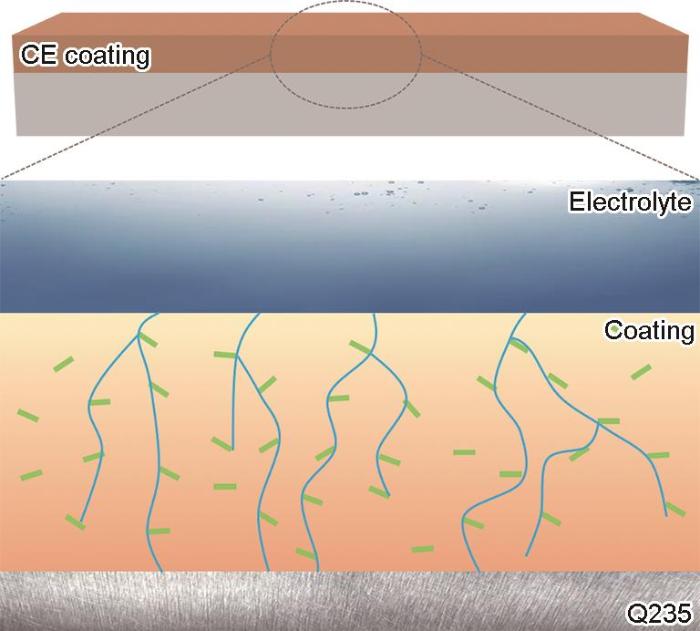

综上所述,对煤矸石改性环氧涂层的机理进行分析。如图11所示,刻蚀煤矸石呈不规则片层状结构,比表面积增大,通过各向异性的复杂取向,在涂层中可形成强“迷宫效应”,延长了水在涂层中的传输路径,起到了良好的屏蔽作用,阻碍了电解质对金属基体的直接侵蚀,从而改善了涂层的防腐性能。

图11

图11

煤矸石改性环氧涂层防护机理示意图

Fig.11

Schematic diagram of protection mechanisms of CE coating

3 结论

本文采用多层片状结构的刻蚀煤矸石对环氧涂层进行改性处理,探究煤矸石添加量对涂层性能的影响。实验结果表明添加刻蚀煤矸石可以改善涂层的性能,但是性能改善与煤矸石添加量之间呈非线性关系。当煤矸石添加量为5%时,涂层具有相对较低的饱和吸水率(2.24%)和附着力损失率(58.65%)以及相对较高的抗拉强度(35.30 MPa)和应变(6.13%)。浸泡10 d后5%CE涂层具有相对较高的低频阻抗模值(3.40 × 108 Ω·cm2)和涂层电阻(4.81 × 107 Ω·cm2)。适量的煤矸石使环氧涂层获得良好的附着力、强度、韧性及防腐性能,这为煤炭固废物的高效率利用提供了新策略,同时也丰富了防腐涂层填料类型。

参考文献

Corrosion costs and economic development

[J].

腐蚀成本与经济发展

[J].

Advances in corrosion protection by organic coatings: what we know and what we would like to know

[J].

Recent advances on organic coating system technologies for corrosion protection of offshore metallic structures

[J].

Zinc-rich polyester powder coatings with iron Phosphide: lower zinc content and higher corrosion resistance

[J].

Advance in anticorrosion performance of epoxy resin

[J].

环氧树脂防腐性能研究进展

[J].

Engineering a zinc-rich ethyl silicate coating based on nickel oxide nanoparticles for improving anticorrosion performance

[J].

Effects of biochar nanoparticles on anticorrosive performance of zinc-rich epoxy coatings

[J].

Advances and future outlook in epoxy/graphene composites for anticorrosive applications

[J].

Epoxy coating reinforced with graphene-PANI nanocomposites for enhancement of corrosion-resistance performance of mild steel in saline water

[J].

Mechanical and barrier properties of epoxy/ultra-short glass fibers composite coatings

[J].Epoxy coatings containing different volume fractions of ultra-short glass fibers were prepared successfully. Ultra-short glass fiber not only can improve the hardness, adhesion of the coating, and glass transition temperature (Tg), but also can decrease the coefficient of thermal expansion (CTE) of the coating. Electrochemical impedance spectroscopy (EIS) was used to evaluate the barrier properties of the coatings containing different volume fractions of ultra-short glass fibers. The EIS results showed that the coating had the best barrier property when it contained 20% (volume fraction) ultra-short glass fibers. The functions of the ultra-short glass fibers in epoxy coating are two-fold: first, they can improve the coating mechanical properties as reinforcement materials; second, they parallel to the substrate and inhibit the corrosive medium to pass through the coating.

Preparation and anticorrosive performance of a basalt organic coating for deep sea coupled pressure-fluid environment

[J].

适用于深海压力-流体耦合环境的玄武岩有机防腐涂层的制备及性能研究

[J].片状阻挡型无机填料可显著延长腐蚀介质在有机涂层中的扩散路径,被广泛应用于海洋防腐涂层领域。然而,在深海环境压力-流体耦合作用下,涂层中填料/树脂界面薄弱处往往因应力集中而导致涂层开裂。针对该问题,本工作选取玄武岩鳞片作为实验对象,根据其结构特性采用化学刻蚀方法在鳞片表面形成微结构;随后利用硅烷偶联剂改性玄武岩鳞片,降低了填料的表面能。通过以上处理可明显改善填料在有机树脂中的润湿性,增强了填料与树脂的界面结合能力。涂层失效行为结果表明,刻蚀-改性后玄武岩与树脂相容性好,偶联剂分子又参与涂层固化而进一步增加了涂层与填料间的界面结合力。实验进行240 h后,改性玄武岩环氧 (EMB/E) 涂层的阻抗模值 (|Z|<sub>0.01 Hz</sub>) 比未改性玄武岩 (B/E) 涂层的高一个数量级。玄武岩有机防腐涂层有效降低了压力-流体耦合环境对填料/涂层界面的劣化作用,在深海环境中可表现出更好的防护性能。

Improving corrosion resistance of epoxy coating by optimizing the stress distribution and dispersion of SiO2 filler

[J].

Functionalized borosilicate-silica-epoxy nanocomposite superhydrophobic coating for corrosion inhibition under harsh environment

[J].

Effect of Nano-Al2O3/h-BN composite modification on the electrothermal properties of epoxy resin composites

[J].

纳米Al2O3/h-BN复配改性对环氧树脂复合材料电热性能的影响

[J].

Research progress on protective properties of epoxy coatings reinforced by nanometer oxides

[J].

纳米氧化物颗粒增强环氧涂层防护性能的研究进展

[J].

The potential of nanocomposite-based coatings for corrosion protection of metals: a review

[J].

Two-dimensional reduced graphene oxide/polypyrrloe-based coating enable superior corrosion protection and photothermal-induced in-situ internal environmental regulation

[J].

Anticorrosion mechanism of ethylene-chlorotrifluoroeethylene coatings reinforced with hydroxylated carbon nanotubes: An experimental and molecular dynamics simulation study

[J].

Functionalization of h-BN by the exfoliation and modification of carbon dots for enhancing corrosion resistance of waterborne epoxy coating

[J].

Development of polyaniline/chitosan (PANI/CTS) and TiO2-PANI/CTS nanocomposites as anti-corrosion coatings: Synthesis and characterization

[J].

ZIF-8 based bifunctional coatings with anticorrosive and antibacterial properties: a new design strategy for more efficiency

[J].

Novel superhydrophobic core-shell fibers/epoxy coatings with self-healing anti-corrosion properties in both acidic and alkaline environments

[J].

Tannic acid-modified g-C3N4 nanosheets/polydimethylsiloxane as a photothermal-responsive self-healing composite coating for smart corrosion protection

[J].

Flake alignment in composite coatings

[J].

Representative coal gangue in China: physical and chemical properties, heavy metal coupling mechanism and risk assessment

[J].

Mechanical properties and micro characterization of coal slime water-based cementitious material-gangue filling: a novel method for co-treatment of mining waste

[J].

Study on the influence mechanism of activated coal gangue powder on the properties of filling body

[J].

Environmental hazards and comprehensive utilization of solid waste coal gangue

[J].

Prospective application of coal gangue as filler in fracture-healing behavior of asphalt mixture

[J].

One-step synthesis of superhydrophobic polyaniline capsules and its effect on corrosion resistance of organic coatings

[J].

超疏水聚苯胺胶囊的一步可控合成及其对有机涂层防腐性能的影响

[J].通过乳液聚合法,控制表面活性剂十二烷基苯磺酸钠 (SDBS) 的添加量,一步合成了具有超疏水性质、空心球形貌的聚苯胺胶囊,该微纳米空腔结构可实现缓蚀剂等物质的包覆功能。结果表明,不同表面活性剂添加量下的产物形貌均为空心球状,并且可实现水接触角由67°提升到152°的超疏水。将超疏水胶囊掺入涂层,在3.5%NaCl溶液中浸泡14 d后,低频阻抗模值为2.69×10<sup>10</sup>,与添加亲水性聚苯胺的环氧树脂涂层及不添加填料的环氧树脂涂层相比,涂层电阻超过一个数量级以上。其原因为粉末的超疏水性,增大了腐蚀介质在涂层中扩散阻力,同时由于长链烷基的掺杂,改善了聚苯胺粉末在环氧树脂中的相容性,提高了涂层致密性及耐蚀性。

Histamine-modified epoxy resin and its effect on properties of organic coatings

[J].

组胺改性环氧树脂及其对有机涂层性能的影响

[J].

Effect of size of mica filler on diffusion of water in epoxy coatings

[J].

云母填料尺寸效应对水在环氧涂层中扩散行为的影响

[J].以3种不同尺寸(124μm、38μm和19μm)的片状云母粉为填料,应用质量法和电化学阻抗法(EIS)研究云母填料尺寸效应对水在环氧涂层中的扩散行为的影响。结果表明在几种涂层中,水的扩散总是分为两个阶段:扩散初期阶段和平衡扩散阶段。浸泡初期水在涂层中的扩散行为除了124μm云母环氧涂层基本符合理想菲克扩散行为外,38μm云母环氧涂层和19μm云母环氧涂层均符合理想的菲克扩散定律,即涂层的吸水与浸泡时间的1/2次方成正比。但是水在几种涂层中的扩散系数却各不相同,其中38μm云母环氧涂层的扩散系数最小。

Failure behaviour of an epoxy coating with polyaniline modified graphene oxide under marine alternating hydrostatic pressure

[J].

Corrosion protective properties of epoxy coating containing tetraaniline modified nano-α-Fe2O3

[J].

Designing smart microcapsules with natural polyelectrolytes to improve self-healing performance for water-based polyurethane coatings

[J].

Anticorrosion performance of electro-deposited epoxy/amine functionalized graphene oxide nanocomposite coatings

[J].