北极地区,作为地球上少数的陆围海区域之一,其战略地位和资源潜力日益引发全球关注。北极地区拥有丰富的自然资源,包括但不限于石油、天然气、矿产资源和渔业资源。这些资源的开发对于全球能源供应具有重要意义,也是各国争相探索和开发的对象。另外,北极地区的地理位置使其成为潜在的重要军事战略地区。随着全球气候变暖的加剧,北极地区的冰川融化速度加快,这不仅改变了地区的生态环境,也推动了北极航道的商用化进程,有望在2030年左右实现。北极航道的商业化意味着未来将有更多的航运活动,尤其是连接亚洲、欧洲和北美的航线,从而极大地改变全球海上运输的格局。中国作为北半球航运大国,北极航线的全年开通将极大的缩短我国通往多数港口的航程,具有重大经济价值和战略意义[1~5]。作为北极航道开辟的必要装备,破冰船、科考船等各类船舶在往返于北极区域时都会面临众多的腐蚀性介质的侵蚀,从而造成船舶材料的劣化和失效[6,7]。而当船舶材料尤其是焊接部位在海水的腐蚀环境中持续存在应力作用时,还会导致严重的腐蚀开裂,从而引起安全事故和经济损失。因此船用钢除了要具有良好的力学性能之外,耐蚀性也是重要的考量指标[8~12]。

天然海水成分复杂,包含Na+、Ma2+、Ca2+等阳离子和Cl-等阴离子,是自然界中体量最大的腐蚀性电解液[13]。EH40钢含有多种合金元素,常用于各类船舶、港口机械、海工装备和海工平台的建造[10],虽然其具有优异的力学性能和耐蚀性能,但在实际应用中仍面临海水腐蚀的挑战。海水改变了合金钢表面电化学行为和阴阳极的氧化还原反应[14~16],从而造成钢材的腐蚀失效。相关研究已有许多报道[17],但模拟极地低温海水对EH40钢腐蚀行为和机理的研究少见报道。本文对比研究EH40钢在模拟极地海水和常温海水环境中的腐蚀行为,通过腐蚀速率、局部点蚀和电化学阻抗谱的动态演替表征腐蚀发生的进程和规律,利用腐蚀产物膜的形貌、成分分析探究低温海水中EH40钢的腐蚀机理,为极地航行船舶材料的评估评价与工程应用提供理论数据和基础研究。

1 实验方法

1.1 样品制备

实验所用钢材为宝钢股份有限公司提供的船舶用钢EH40,其化学成分(质量分数,%)为:Nb 0.02,Al 0.04,C 0.06,Ti 0.15,Si 0.20,Ni 0.70,Mn 1.50,Fe余量。试样通过线切割加工成尺寸为10 mm × 10 mm × 3 mm块体。试样表面依次用120#、400#、800#砂纸逐级打磨,后用去离子水冲洗并依次在无水乙醇、丙酮中超声清洗5 min,再通入氮气干燥备用。电化学测试样品背面焊接金属导线,随后用环氧树脂进行封装使其表面仅露出100 mm2的工作面。

1.2 模拟海水的配制和理化参数的动态监测

实验以模拟海水为介质,参照标准ASTM-E8/E8M进行配置[18],其化学成分(g/L)为:NaCl 24.53,MgCl2 5.20,NaSO4 4.09,CaCl2 1.16,KCl 0.695,NaHCO3 0.201,KBr 0.101,H2BO3 0.027,SrCl2 0.025,NaF 0.003。在0和25 ℃实验环境中分别静置两组1000 mL人工海水,一组为空白对照组,另一组则浸泡4个试样,每天记录4组溶液的pH和溶解氧(DO)数值,测试周期为14 d。

1.3 腐蚀浸泡实验设置

实验设置模拟极地海水和常温海水两种腐蚀浸泡环境,对应实验温度分别为0 ℃和25 ℃。浸泡周期为1、3、7和14 d,在塑料试验箱中放入15 L灭菌模拟海水,将试样通过鱼线悬挂于顶部塑料盖板上,并浸没于模拟海水中。浸泡过程中,不更换浸泡溶液,溶液和试样的表面积之比为47 mL/cm2。

1.4 失重测试

通过失重测试获得EH40钢的均匀腐蚀速率。使用高精度电子天平(AH-A603H)称量已制备完成钢样的初始质量,再于1、3、7和14 d分别取出浸泡于模拟海水中的钢样,后参照去除表面腐蚀产物方法除锈,充分干燥并称量除锈后的样品质量。失重速率可通过以下公式计算:

式中,Vcorr、A、t、ρ、Δm分别代表试样的腐蚀速率 (mm·a-1)、试样的暴露面积(cm2)、浸泡时长(h)、试样的密度(g·cm-3)和试样腐蚀浸泡前后的质量差(g)。

1.5 样品表面点蚀形貌表征

根据ACE Recommended Pratice 0775-1999 protocol (NACE,1999)方法[19],采用3D光学轮廓仪(Bruker)观察试样表面的点蚀形貌。首先将浸泡后的样品分别浸入除锈液、饱和NaHCO3溶液和去离子水中各2 min,再用高纯氮(99.99%)进行干燥处理后观察其点蚀分布和形貌。其中,除锈液由盐酸-N,N'-二丁基硫脲溶液和去离子水1∶1配置,再加入0.35%六次甲基四胺。

1.6 电化学测试

使用Metrohm型电化学工作站(Metrohm,AutoLab)进行电化学测试,采用三电极系统,其中EH40钢作为工作电极,铂片作为对电极,饱和甘汞电极作为参比电极,溶液为模拟海水。将测量体系在开路状态下静置30 min,直至开路电位稳定。分别测量未浸泡、浸泡3和14 d样品的电化学阻抗谱(EIS)。EIS测量频率为105~10-2 Hz,扰动幅度为±5 mV。在开路电位±10 mV范围内,以0.167 mV/s的速率扫描线性极化电阻实验。实验结果采用ZSimpWin 3.10软件进行拟合。

1.7 样品表面、截面的微观形貌表征和元素分析

采用Zeiss Gemini 300型扫描电子显微镜(SEM)对EH40钢试样表面和截面腐蚀产物的微观形貌进行表征。对于表面样品,使用去离子水轻柔冲洗并干燥。对于截面样品,将其放入在模具中用封样剂固定,待封样剂固化后将试样表面依次用120#、400#、800#砂纸逐级打磨。其中,封样剂由环氧树脂和乙二胺按质量比100∶8配置而成。最后采用SEM电镜分别观察表面和截面形貌,利用OXFORD Xplore 30型能谱仪(EDS)得到腐蚀产物所含元素及含量。

1.8 样品表面腐蚀产物的成分分析

采用Bruker D8 Advance X射线衍射分析仪(XRD)和Thermo Scientific K-Alpha X射线光电子谱仪(XPS)对EH40钢试样表面的腐蚀产物成分进行表征。利用XRD确定腐蚀产物物相组成,其射线源为Cu Kα射线,扫描速率为5 °/min,衍射角扫描范围为10°~90°。利用XPS确定钢中Fe在表层腐蚀产物中的结合状态。该测试设备的工作电压和工作电流分别为12 kV、6 mA,并以Al靶作为X射线源,束斑直径为400 μm。所有测试峰均需要用标准峰(C ls,284.8 eV)进行校准,并利用Avantage软件进行拟合。

2 结果与讨论

2.1 实验环境分析

图1为0和25 ℃模拟海水在空白(未浸泡钢样)和浸泡钢样的条件下的pH和DO的动态变化。可见,几组模拟海水在14 d的周期内pH均呈现不断下降趋势,从8.45降到7.82左右。出现这种趋势的原因可能是随着时间的延长,空气中CO2不断溶解于模拟海水中形成碳酸,从而造成pH不断降低。其中0 ℃空白组和0 ℃浸泡样品组在1 d时pH较高,14 d时pH较低,总体降低幅度较大。25 ℃空白组在1 d时pH较低,一直维持在8.15左右直至11 d时不断下降至7.9左右;25 ℃浸泡样品从1 d时8.2不断下降到7.9左右。这是因为温度影响CO2的溶解度,温度越低CO2溶解度越高[20],所以0 ℃海水的pH相对会降低的更快更多。虽然4个实验组pH的降低速率有所不同,但始终保持微碱性的pH范围(7.81~8.45),对样品腐蚀行为没有较大影响。

图1

图1

模拟海水在0和25 ℃下pH和DO随时间变化

Fig.1

Changes of pH (a) and DO (b) values of simulated seawater at 0 and 25 ℃ in a period of 14 d

相比之下,4个实验组的DO变化趋势差异性较大,0 ℃空白组和0 ℃浸泡样品组的DO始终显著高于25 ℃空白组和25 ℃浸泡样品组,且有不断上升的趋势,这是因为海水中DO随温度的降低而增加造成的。因此,在相同的气压下,低温海水中的氧浓度更高。两个温度条件下,浸泡样品组的DO浓度都更低,这可能是因为一部分DO参与到钢样的腐蚀过程。

2.2 均匀腐蚀分析

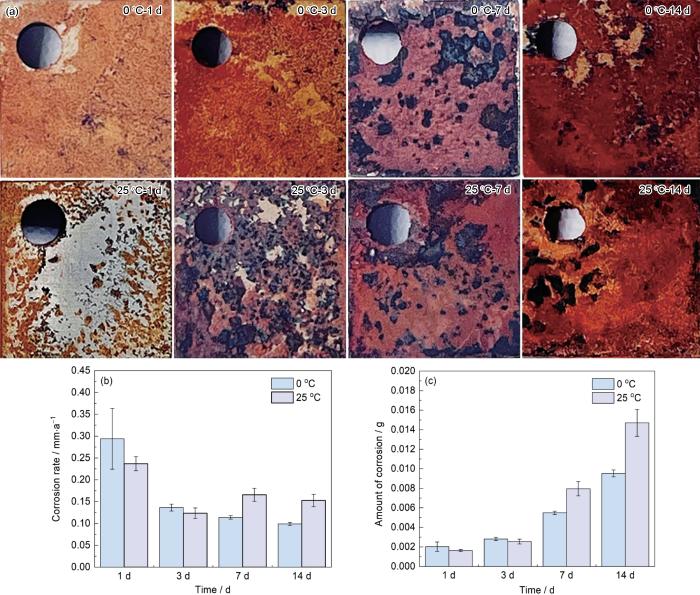

EH40钢在0和25 ℃标准模拟海水中浸泡不同时间的宏观形貌如图2a所示。可以看出钢样的腐蚀情况均随着浸泡时间的延长而趋向严重,但1 d时0 ℃海水中的钢样腐蚀产物较多,25 ℃海水中钢样腐蚀产物相对较少,可以看到裸露的钢基体表面。从浸泡第3 d开始,两种海水中钢样表面腐蚀产物没有显著差别,其腐蚀行为差异还需要进一步分析。EH40钢在0和25 ℃标准模拟海水中浸泡1、3、7和14 d后分别测量其腐蚀速率,为了保证实验结果的精确性,每组实验取3个平行样。不同实验组腐蚀速率的变化趋势如图2b所示,0 ℃海水中EH40钢的腐蚀速率随浸泡时间延长呈现不断减小的趋势;而25 ℃海水中EH40钢的腐蚀速率变化比较复杂,浸泡试验(过程)第1~3 d先呈现减小的趋势,第3~7 d又呈现增大的趋势,第7~14 d再呈现减小的趋势。如图2b所示,钢样在0和25 ℃海水环境中均匀腐蚀速率对比看出,温度对EH40钢腐蚀速率的影响可以分为两个阶段:1 d时0 ℃海水环境中均匀腐蚀速率高于25 ℃海水环境;3 d时两个温度实验组的腐蚀速率均显著降低,0 ℃海水环境中腐蚀速率还略高于25 ℃海水环境;从7 d开始直至14 d浸泡实验结束,25 ℃海水中腐蚀速率均高于0 ℃海水。如图2c所示,浸泡试验(过程)第1~3 d,0 ℃海水环境腐蚀量略高于25 ℃海水环境;从7 d开始直至14 d浸泡实验结束,25 ℃海水中腐蚀量均高于0 ℃海水。以上实验结果可以看出,0 ℃海水中钢样在前3 d的腐蚀速率高于25 ℃海水,这是因为吸氧腐蚀是海水腐蚀的主要形式,0 ℃海水中较高的DO浓度使得腐蚀速率增加,而温度高使DO含量降低,从而一定程度上降低了腐蚀速率,这一结果也与前面海水DO监测结果相对应。3~14 d内25 ℃海水中钢样的腐蚀速率又高于0 ℃海水,这可能因为温度高使海水电导率增加,腐蚀速率加快。海水腐蚀过程较为复杂,为深入分析确定腐蚀情况,本文进一步观察了试样点蚀情况。

图2

图2

EH 40钢样在0 ℃和25 ℃海水中浸泡不同时间宏观形貌及腐蚀速率和腐蚀量柱状图

Fig.2

Macroscopic morphology (a), histogram of corrosion rate (b), and histogram of corrosion amount (c) after immersion in seawater at 0 and 25 ℃ for 1, 3, 7 and 14 d

2.3 点蚀情况观察

钢样在0和25 ℃模拟海水环境中浸泡1、3、7和14 d除去表面腐蚀产物后的点蚀形貌如图3所示。随时浸泡时间的延长,点蚀都呈现增多的趋势。不同的是,浸泡试验(过程)第1~3 d在0 ℃海水中浸泡的钢样点蚀总体少于25 ℃海水组。3~14 d两个温度实验组中钢样的点蚀数量没有明显差别,但0 ℃海水中钢样的点蚀直径较大,25 ℃海水中钢样的点蚀大部分呈现小而密集的状态,甚至在某些区域连成片状。点蚀结果与腐蚀速率结果有些差异,主要体现在第1~3 d,0 ℃海水中钢样的腐蚀速率较大但点蚀较轻,25 ℃海水中钢样的腐蚀速率较小但点蚀较重。这种腐蚀行为不是简单用温度差异可以解释,还需要进一步分析腐蚀电化学和腐蚀产物膜的变化趋势。

图3

图3

EH40钢样在0和25 ℃海水中浸泡不同时间后去除表面腐蚀产物后的光学照片

Fig.3

Optical photos of EH40 specimens after immersion in seawater at 0 ℃ (a-d) and 25 ℃ (e-h) for 1 d (a, e), 3 d (b, f), 7 d (c, g) and 14 d (d, h)

2.4 电化学分析

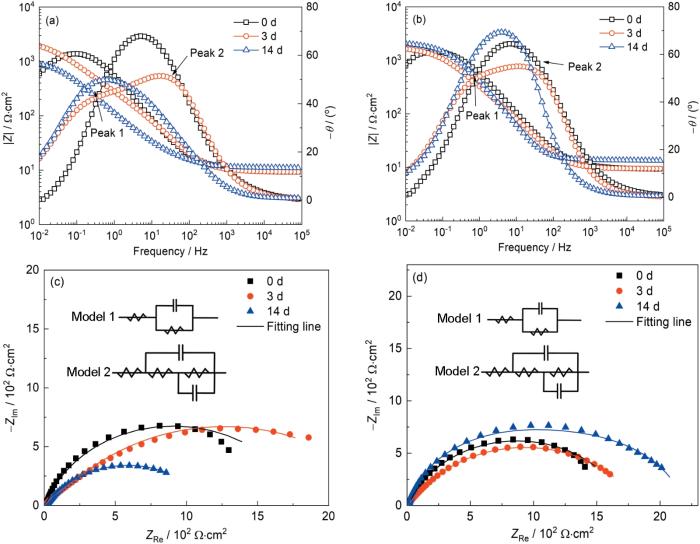

图4为EH40钢在模拟海水中的EIS结果。图4a和b的Bode图显示EH40钢的阻抗模值呈现波动变化,最大的相位角出现在中间频率,为典型的电容响应。相位角的最大值远小于90°,说明电极的不均匀性和孔隙度等导致偏离理想的电容特性。因此,在拟合EIS谱的过程中使用常相位角元件Q模拟频散特性,而非纯电容C。值得注意的是,EH40钢未浸泡时的相位角曲线仅存在一个峰值,而浸泡一段周期后存在两个峰值,意味着钢材的电化学过程中从一个时间常数变为两个时间常数。图4c和d所示Nyquist曲线呈现半径不同的容抗弧特征,表明钢材在不同温度海水环境中浸泡不同周期后具有不同的耐蚀性。对于未浸泡的EH40钢,采用模型1等效电路进行拟合。对于在0和25 ℃海水中预浸泡一定周期的EH40钢,新增加的容抗弧位于低频区域,对应具有微孔的腐蚀产物膜,可以采用模型2等效电路来拟合此类情况。其中,Rs为溶液电阻,Rf为腐蚀产物膜孔隙中溶液电阻,Rct为电荷转移电阻,Qf为腐蚀产物膜对应的常相位角原件,Qdl为双电层常相位角元件。

图4

图4

EH40钢在模拟海水中浸泡不同周期后的阻抗谱图与等效电路模型

Fig.4

Bode (a, b) and Nyquist (c, d) plots of EH40 specimens immersed in simulated seawater at 0 ℃ (a, c) and 25 ℃ (b, d) for different time;the insets in Fig.4 (c, d) shows corresponding equivalent circuit models

阻抗谱的拟合结果如表1所示。每一组拟合的χ2值均小于10-3量级,表明该电路具有良好的拟合质量。图4中所示的模拟曲线和实测数据的高度吻合也说明了所提出等效电路的有效性。从表中可以知道,EH40钢在0 ℃海水环境中浸泡3和14 d后表面存在腐蚀产物膜。并且14 d浸泡样品相对3 d浸泡样品而言,代表离子迁移阻力的Rf减小,CPEdl则升高,这些变化反映出钢表面腐蚀产物膜的保护能力有所降低。另外,作为评价电荷转移难度的Rct随着浸泡天数的增加而降低,表明腐蚀过程中电荷转移速率加速。由此可知,EH40钢在0 ℃海水浸泡3 d时形成了具有良好保护能力的腐蚀产物膜,但当浸泡时间延长至14 d时,腐蚀产物膜的保护能力将显著降低,这与前面点蚀结果保持一致。EH40钢在25 ℃模拟海水环境中的腐蚀产物膜演变规律则呈现相反的趋势。14 d浸泡样品相对3 d浸泡样品而言,具有更高的Rf和更低的CPEdl,表明腐蚀产物膜的保护能力增加。Rct随着浸泡时间的延长而不断降低,表明EH40钢在25 ℃海水浸泡过程中具有持续增加的电化学活性。

表1 等效电路中所用元件的拟合值

Table 1

| Time / d | Rs / Ω·cm2 | CPEf / S·cm-2·s-n1 | nf | Rf / Ω·cm2 | CPEdl / S·cm-2·s-n2 | ndl | Rct / Ω·cm2 | χ2 / 10-4 | |

|---|---|---|---|---|---|---|---|---|---|

| 0 ℃ | 0 | 9.81 | 3.7 × 10-4 | 0.82 | - | - | - | 1789 | 25 |

| 3 | 9.28 | 4.6 × 10-4 | 0.77 | 252.3 | 1.0 × 10-3 | 0.62 | 2186 | 2.6 | |

| 14 | 11.00 | 1.5 × 10-3 | 0.71 | 52.56 | 1.2 × 10-3 | 0.66 | 1094 | 0.6 | |

| 25 ℃ | 0 | 9.58 | 3.6 × 10-4 | 0.79 | - | - | - | 1729 | 7.0 |

| 3 | 9.50 | 3.1 × 10-4 | 0.84 | 150.5 | 6.2 × 10-4 | 0.64 | 1691 | 0.3 | |

| 14 | 13.63 | 2.5 × 10-3 | 0.86 | 1047 | 5.4 × 10-4 | 0.89 | 1131 | 5.1 | |

2.5 腐蚀形貌及产物成分分析

EH40钢样在0和25 ℃模拟海水环境中浸泡1、3、7和14 d表面腐蚀产物膜的SEM图像和EDS元素分析如图5所示。随着浸泡时间的延长,两种温度海水中浸泡钢样表面的腐蚀产物都在逐渐增多,且呈现不均匀的疏松形貌。从表2的EDS元素分析结果可以看出,0 ℃海水中钢样浸泡1、3、7和14 d后表面腐蚀产物中Fe的质量比分别为72.45%,69.18%,64.55%,47.06%,呈现不断减少的趋势,而O的质量比分别为16.7%,23.39%,26.71%,33.92%,呈现不断增加的趋势。25 ℃海水中钢样浸泡1、3、7和14 d后表面腐蚀产物中Fe的质量比分别为80.06%,65.45%,63.82%,40.12%,呈现不断减少的趋势,而O的质量比分别为8.57%,24.70%,17.04%,28.09%,总体也呈现增加的趋势。这说明两种温度海水中浸泡的钢样表面Fe的氧化物都在不断增多,这与SEM结果一致。值得注意的是,图5g显示了钢样在25 ℃海水浸泡7 d后表面腐蚀产物中Cl质量比为40.58%,远高于14 d的0 ℃海水实验组。Cl-是一种腐蚀性离子,可以很容易穿透疏松的腐蚀产物膜到达钢基体表面起到腐蚀作用。图5h显示了钢样在25 ℃海水浸泡14 d后表面腐蚀产物中Ca质量比为21.52%,也远高于14 d的0 ℃海水实验组。Ca2+是天然海水中大量存在的阳离子,该元素大量出现在腐蚀产物膜中,很可能生成了某种钙盐的沉淀物。

图5

图5

EH40钢样在0和25 ℃海水中浸泡不同时间后表面腐蚀产物膜SEM图像和EDS元素分析

Fig.5

SEM images and corresponding EDS spectra of EH40 specimens after immersion in seawater at 0 ℃ (a-d) and 25 ℃ (e-h) for 1 d (a, e), 3 d (b, f), 7 d (c, g) and 14 d (d, h)

表2 EH40钢样在0和25 ℃海水中浸泡不同时间后表面腐蚀产物膜 EDS元素质量分数

Table 2

| Time / d | Fe | Ca | Mg | C | O | Cl | |

|---|---|---|---|---|---|---|---|

| 0 ℃ | 1 | 72.45 | 0.05 | 0.39 | 6.96 | 16.70 | 0.06 |

| 3 | 69.18 | 0.21 | 0.29 | 4.44 | 23.39 | 0.16 | |

| 7 | 64.55 | 0.18 | 0.42 | 5.21 | 26.71 | 1.00 | |

| 14 | 47.06 | 0.85 | 4.81 | 10.66 | 33.92 | 0.53 | |

| 25 ℃ | 1 | 80.06 | 0.11 | 0.68 | 7.62 | 8.57 | 0.05 |

| 3 | 65.45 | 0.27 | 0.92 | 5.61 | 24.70 | 0.95 | |

| 7 | 63.82 | 0.82 | 0.06 | 12.85 | 17.04 | 4.58 | |

| 14 | 40.12 | 21.52 | 0.16 | 8.43 | 28.09 | 1.40 | |

为了进一步表征腐蚀形貌和腐蚀产物成分,将两种温度环境下浸泡14 d的钢样进行了截面SEM扫描,并2个点通过EDS分析其主要成分,结果如图6所示。0 ℃海水中EH40钢选取浸泡14 d后,从截面可以看到钢基体出现了明显的蚀损凹陷,腐蚀产物膜分布不均匀。从腐蚀产物膜上选择了1,2两个位置进行了EDS元素分析(表3),与平面扫描时元素分析结果相似,即Fe和O占据腐蚀产物的主要成分。25 ℃海水中EH40钢浸泡14 d后截面的腐蚀产物膜相对较厚,边缘整齐且发生了剥离现象,说明其腐蚀产物附着力较差。从腐蚀产物膜上选择了3,4两个位置进行了EDS元素分析,Fe占比较低,反而是Ca和C含量较高,再次说明了腐蚀产物里除了Fe氧化物以外还存在Ca的碳酸盐。

图6

图6

EH40钢样在0和25 ℃海水中浸泡14 d后腐蚀产物膜截面SEM图像和EDS元素分析

Fig.6

SEM cross-sectional images and corresponding EDS spectra of EH40 specimens after immersion in seawater at 0 ℃ (a) and 25 ℃ (b) for 14 d

表3 EH40钢样在0和25 ℃海水中浸泡14 d后腐蚀产物膜截面EDS元素质量分数

Table 3

| Time / d | Fe | Ca | Mg | C | O | Cl | |

|---|---|---|---|---|---|---|---|

| 0 ℃ | 1 | 74.66 | 0.62 | 0.46 | 0.44 | 10.35 | 0.44 |

| 2 | 83.40 | 0.52 | 0.21 | 0.24 | 6.33 | 0.24 | |

| 25 ℃ | 3 | 26.23 | 40.75 | 0.16 | 8.90 | `23.11 | 0.69 |

| 4 | 1.80 | 59.51 | 0.16 | 7.77 | 30.00 | 0.37 | |

图7为钢样表面Fe腐蚀产物的XPS拟合图,通过对XPS Fe 2p3/2曲线和峰位的拟合后发现Fe的腐蚀产物多为FeOOH,Fe2O3和Fe3O4的混合物。一般在海水环境中Fe的腐蚀发生基本过程为:

图7

图7

EH40钢样在海水中浸泡不同时间后表面腐蚀产物的XPS图谱

Fig.7

XPS fine peaks of Fe 2p3/2 of the corrosion product layers formed on EH40 specimens after immersion in seawater at 0 ℃ (a-d) and 25 ℃ (e-h) for 1 d (a, e), 3 d (b, f), 7 d (c, g) and 14 d (d, h)

Fe2+会与OH-与在介质中发生反应,当有足够的DO时,会继续发生如下反应:

从图7中可以看出EH40钢在0和25 ℃海水中浸泡后产生的铁腐蚀产物在成份的定性上没有显著差异。都是1和3 d以羟基氧化铁FeOOH为主要腐蚀产物,7和14 d以Fe2O3和Fe3O4为主要腐蚀产物,符合Fe在腐蚀过程中的一般发展规律。

前面通过SEM 和 EDS 分析可知,EH40钢样在25 ℃海水浸泡到14 d时会产生碳酸钙盐的沉淀。图8为EH40钢样品表面的XRD图,可以看出0和25 ℃海水中浸泡后的样品,其Fe的腐蚀产物成分主要是FeOOH,Fe2O3和Fe3O4,与XPS的结果保持一致且组间差别不明显。值得注意的是,25 ℃海水中浸泡7和14 d的样品表面出现了碳酸钙镁盐,其对应的2θ值分别为27.0°、32.8°,这也与前面EDS的结果保持一致。

图8

图8

EH40钢样在海水中浸泡不同时间后表面腐蚀产物的XRD谱

Fig.8

XRD patterns of EH40 specimens after immersion in seawater at 0 ℃ (a) and 25 ℃ (b) for 1, 3, 7 and 14 d

一般认为温度越高,金属越容易遭受腐蚀[24],但在实际海水环境中,影响腐蚀的因素较为复杂,需要具体分析。从以上所有实验结果可以看出,EH40钢样在模拟极地0 ℃和常温25 ℃海水环境中的腐蚀行为存在显著差异。以浸泡3 d作为时间分界点,浸泡试验(过程)第1~3 d,0 ℃海水中钢样的腐蚀速率高于25 ℃海水,但点蚀数量要少于25 ℃海水中的钢样。结合两种温度下海水的理化性质动态测试结果可知,0 ℃海水的DO含量一直较高,这是由于相同气压下温度越低,DO含量越高,而较高的DO导致短时间内EH40钢的腐蚀速率较大。同时,低温也导致CO2的溶解度较大,因此0 ℃海水在浸泡试验(过程)第1~3 d的pH也较高,结合XPS的结果可知,钢样表面腐蚀产物羟基氧化铁FeOOH的含量在浸泡试验(过程)第1~3 d可能高于25 ℃海水中的样品,因此腐蚀产物的均匀保护作用让0 ℃海水中浸泡的钢样浸泡试验(过程)第1~3 d的点蚀相对较少。

3~14 d期间25 ℃海水中钢样的腐蚀速率高于0 ℃海水,点蚀数量两组样品相差不大。虽然25 ℃海水的DO含量始终小于0 ℃海水,但温度升高会导致海水中DO的扩散速度增大,从而导致腐蚀速率增加。同时海水温度升高还会导致海水内部活化能和电导率增加,从而引起腐蚀电流密度增加,也会促进腐蚀的发生。结合SEM、EDS和XRD结果来看,25 ℃海水中的钢样在浸泡后期会产生碳酸钙镁盐的沉淀,与Fe的腐蚀产物夹杂在一起共同构成腐蚀产物膜。本实验使用的模拟海水含有1.16 g/L的钙离子,当溶液环境的温度和pH达到一定条件后,海水中的碳酸钙盐将结晶析出。有研究表明[25]钢铁在海水中发生腐蚀反应时,碳酸钙镁盐沉淀更容易附着在钢基体的缺陷表面,从而进一步加速碳酸钙镁盐的沉积过程,同时也会影响钢铁腐蚀的进程,这种现象也被称为“结垢腐蚀”。本研究也证实了25 ℃模拟海水在浸泡后期会发生结垢腐蚀,这可能也是3~14 d期间25 ℃海水中钢样的腐蚀速率高于0 ℃海水的原因之一。

3 结论

(1) 两种温度海水环境中,钢样的腐蚀速率均不断减小。浸泡试验(过程)第1~3 d,0 ℃海水中钢样的腐蚀速率高于25 ℃海水,但点蚀数量要少于25 ℃海水中的钢样;3~14 d期间25 ℃海水中钢样的腐蚀速率高于0 ℃海水,点蚀数量两组样品相差不大。

(2) 钢样在两种温度海水环境中产生的Fe腐蚀产物成分主要为FeOOH,Fe2O3和Fe3O4的混合物。25 ℃海水中的钢样在浸泡后期会产生碳酸钙镁盐的沉淀,与Fe的腐蚀产物夹杂在一起共同构成腐蚀产物膜。

(3) 浸泡前期0 ℃海水中较高的溶解氧是造成腐蚀的主要原因;浸泡后期25 ℃海水中钢样表面的碳酸钙镁盐沉积导致产物耐蚀性降低,最终加速腐蚀。

参考文献

A study of the impact of the arctic channel on trade between Shandong province and Northwestern Europe and North America

[J].

北极航道对山东省与西北欧和北美贸易的影响

[J].

The trade potentialities between China and the arctic countries under the background of the opening of the arctic waterway: an empirical test based on extended gravity model

[J].

北极航道开通背景下中国与北极国家的贸易潜力分析——基于扩展引力模型的实证检验

[J].

The arctic shipping security governance: multi-level governance, governance dilemma and path choice

[J].

北极航运安全治理: 多层治理、治理困境与路径选择

[J].

Prospect of the arctic route and its impact upon the global economy and geopolitical structure

[J].

北极航线应用前景及对世界经济和地缘政治的影响

[J].

Navigation practice and safety research of arctic northeast passage

[J].

北极东北航道航行实践与安全性研究

[J].

Simulating transverse icebreaking process considering both crushing and bending failures

[J].

Experimental study on low temperature fatigue performance of polar icebreaking ship steel

[J].

Effect of seawater temperature on the corrosion and cavitation erosion-corrosion resistance of Al10Cr28Co28Ni34 high-entropy alloy coating

[J].

Progress in semiconductor materials for photocathodic protection: design strategies and applications in marine corrosion protection

[J].

Influence of ultrasound on pitting corrosion and crevice corrosion of SUS304 stainless steel in chloride sodium aqueous solution

[J].

Microbiologically influenced corrosion of marine steels within the interaction between steel and biofilms: a brief view

[J].Marine is the harshest corrosive environment where almost all marine underwater equipment and facilities undergo corrosion caused by marine microorganisms. With the development of marine resources globally, the marine engineering and relevant infrastructures have increased exponentially. Microbiologically influenced corrosion (MIC) leads to severe safety accidents and great economic losses. The specific aggregation of corrosive microbial communities and their interactions with materials conform to a typical ecological adaptation mechanism. On the one hand, corrosive biofilms in the marine environment selectively colonize on a specific steel substrate by utilizing their complex community composition and various extracellular polymeric substances; on the other hand, the elemental composition and surface microstructure of different engineering steels affect the microbial community and corrosive process. MIC in the marine environment is a dynamic process evolving with the formation of corrosive biofilms and corrosion products. In this mini-review, the interactions between corrosive biofilm and steel substrates are explored and discussed, especially those conducted in situ in the marine environment. Herein, the important role of iron in the dynamic process of marine corrosion is highlighted.

Study on the classification of seawater corrosivity of typical sea areas in China

[J].

Pitting corrosion mechanism of Type 304 stainless steel under a droplet of chloride solutions

[J].

Research progress of seawater galvanic coupling corrosion of steels

[J].

钢铁海水电偶腐蚀的研究进展

[J].

Research progress on anti-corrosion technology of steel in seawater immersion zone

[J].

海水全浸区钢铁的防腐蚀技术研究进展

[J].海水全浸区为海底泥土之上海水低潮线以下的常年海水覆盖区,海水的平均NaCl质量分数为3.5%,是一种天然的具有强腐蚀性的介质,很多海洋工程及装备由于海水的腐蚀而被损坏,严重影响海洋工程及装备的服役寿命,海洋工程用钢防腐蚀技术的研究一直备受腐蚀工作者的广泛关注。分析了海水全浸区钢铁腐蚀的腐蚀机理和影响因素,针对目前海水全浸区钢铁腐蚀常用的涂层防护技术、海洋生物防污技术、牺牲阳极阴极保护技术、外加电流阴极保护技术和选用耐海水腐蚀钢5种技术进行了总结概括,阐述了各类防腐蚀技术的创新性研究成果,包括采用了合成材料、纳米填料和超疏水表面的新型涂层防护技术,实现了仿生功能和超光滑表面的海洋生物防污技术,具有高耐蚀性能的牺牲阳极材料,选用经过表面氧化处理和表面激光蚀刻的耐海水腐蚀钢等。分析了5种防腐蚀技术在海水全浸区使用的优缺点,提出单一防腐蚀技术在海水全浸区对钢铁材料难以实现长期保护。最后,基于当前各类防腐蚀技术的研究现状,对未来关于海水全浸区钢铁防腐蚀技术的研究方向进行了展望,整合各类防腐蚀技术,优势互补,实施联合防护,实现海水全浸区钢铁的长效防腐,开发新型防腐材料和新型防腐蚀技术,以期为海洋环境中钢铁防腐蚀技术的研究与设计提供思路。

Galvanic corrosion behavior of low alloy steel, stainless steel and Al-Mg alloy in simulated deep sea environment

[J].

低合金钢、不锈钢和铝镁合金在模拟深海环境中的电偶腐蚀行为研究

[J].采用宏观形貌对比、3D共聚焦测试、扫描电子显微镜等手段,研究了模拟3000 m深海环境中9XX低合金钢、316L不锈钢和5083-H116铝镁合金之间的电偶腐蚀行为。结果表明:在深海环境中,9XX低合金钢与316L不锈钢之间的电偶腐蚀倾向较大,腐蚀较为严重;5083铝镁合金与316L不锈钢之间电位差较大,但由于二者都形成了致密的保护膜,与316L不锈钢偶接的5083铝镁合金腐蚀较轻;316L不锈钢表面氧化保护膜的存在使其在深海环境中具有优良的耐腐蚀性。

The influence of low temperature on the corrosion of EH40 steel in a NaCl solution

[J].

Study on hysteretic performance of welded T-joints circular tube on platform considering seawater corrosion

[J].

Corrosion behavior of marine low alloy steel under the condition of multi-factor coupling in simulated arctic route

[J].

模拟北极航线多因素耦合条件下船用低合金钢的腐蚀行为

[J].

Parameters affecting the solubility of carbon dioxide in seawater at the conditions encountered in MSF desalination plants

[J].

Corrosion of EH40 steel affected by Halomonas titanicae dependent on electron acceptors utilized

[J].

The shielding effect of wild type iron reducing bacterial flora on the corrosion of linepipe steel

[J].

Corrosion inhibition of mild steel by aerobic biofilm

[J].

Research status of metal corrosion assessment and prediction in marine environments

[J].

海洋环境下金属腐蚀评估与预测研究现状

[J].

Early corrosion of mild steel in seawater

[J].