近年来,随着西电东送、西气东输工程的建设和城市轨道交通的快速发展,高压、特高压直流输电工程与埋地油气管道邻近的情况已不可避免。输电线路对邻近埋地油气管道的腐蚀和危害问题日益突出,甚至已威胁到国家能源输送安全[1]。当高压直流输电系统使用单电极运行时,由于数千安培的电流泄漏到地下,促进金属的阳极溶解导致埋地管道发生严重腐蚀[2]。相比于交流电流(AC),直流电流(DC)对埋地管道造成的腐蚀更严重[3~5]。现有研究表明,DC导致的腐蚀速率是AC的12倍[6],DC作用下的接地材料腐蚀速率可达到10.3 mm/a[7],远远超出其处于无电流干扰时。因此,对直流干扰下管线钢腐蚀行为研究具有重要实际意义。

DC腐蚀本质是一种电化学腐蚀,与经典的腐蚀机理类似,即DC进入金属管道的位置为阴极,离开的位置为阳极[8]。Jones[9]和Scott[10]研究表明,对于埋地管道,当外部涂层局部破损,管道钢暴露在土壤中,DC进入金属管道的位置发生阴极反应(如氧还原或析氢),而DC离开管道的位置发生阳极反应(阳极溶解)。DC腐蚀在本质上是局部腐蚀,这可能对管道造成严重后果。Qian和Cheng[11]研究表明,在DC干扰下,X52钢上的阳极和阴极区的腐蚀电位随DC增加分别正移和负移。余建飞和张明[12]用失重法和扫描电子显微镜(SEM)研究了DC干扰下Q235钢在酸性土壤中的腐蚀行为,也得出了类似结论,即DC诱发金属表面发生局部腐蚀,点蚀坑深度随着DC密度增加而增加。Wang等[13]研究表明,随着DC密度增加,X70钢的腐蚀电位正移,腐蚀速率线性增加。Cui等[14,15]基于BEASY软件研究了外加阴极保护电位的情况下,DC对金属腐蚀行为的影响,结果表明当阳极输出电流或土壤电阻率增加时,直流干扰管道的腐蚀电位变得非常不均匀。交叉口附近管道的腐蚀电位有较大的正偏移,管道腐蚀加重。

此外,埋地管道在服役时受到土壤应力和运行应力的共同作用,在腐蚀介质作用下可能导致应力腐蚀开裂(SCC)。迄今为止,关于DC对金属SCC影响研究的较少。Wang等[2,3]研究了DC和应力对X80钢腐蚀的影响,结果表明,DC和应力协同作用下X80钢SCC敏感性增加。陈硕[16]研究了DC对X70钢在近中性pH土壤中的应力腐蚀行为,结果表明DC增加会促进X70钢的阳极溶解,同时提高管线钢的SCC敏感性。Zhu等[17]研究了AC作用下管线钢SCC行为,研究结果表明AC增加了X80钢在高pH土壤模拟溶液中的SCC敏感性,并将其开裂机理由无电场时的沿晶开裂(IGSCC)改变为穿晶开裂(TGSCC)。Wan等[18]研究了AC对X80钢在近中性pH溶液中的SCC行为,结果表明只有当交流电密度达到30 A/m2时,SCC敏感性才会增加,只有2%的AC作为Faraday电流参与了析氢反应,增加了SCC敏感性。

电场对金属的腐蚀有着复杂的影响机制,但是目前对此还没有一个较全面的认识,特别是关于直流电场对SCC敏感性的影响研究较少。DC电场参数对金属电化学动力学有显著影响,能够导致金属表面的电位不均匀,从而加速表面膜的破坏和金属的阳极溶解,也能够加速阴极还原反应[19]。这必将改变金属SCC敏感性,且发生SCC的机制不同。本文采用极化曲线、电化学阻抗谱(EIS)技术和慢应变速率拉伸方法,研究了不同DC密度干扰下,X70钢在近中性pH值溶液中的应力腐蚀敏感性。结合SEM观察,揭示了不同DC下X70钢的SCC机制,研究结果将为我国的油气管道铺设和高压输电线等研究提供设计依据和基础设计支持。

1 实验方法

本实验所用实验材料为X70钢,化学成分(质量分数,%)为:C 0.045,Si 0.26,Mn 1.48,Nb 0.033,Ni 0.16,Cr 0.17,Cu 0.21,S 0.001,P 0.0017,Fe余量。X70钢的金相组织如图1所示,主要为多边形铁素体和少量珠光体组成,铁素体晶粒间分布着较为细小的粒状马氏体-奥氏体相。

图1

实验溶液为近中性pH溶液(NS4溶液)。NS4溶液的化学组分 (g/L) 为:NaHCO3 0.483,KCl 0.122,CaCl2 0.137,MgSO4·7H2O 0.131,溶液pH值为6.8。实验前溶液中通入95%N2+5%CO2混合气体1 h,以去除溶液中的氧气。

电化学实验试样工作面积为1 cm2。将试样打磨到1000#,用丙酮和无水乙醇清洗后吹干待用。电化学实验在PARSTAT 2273电化学工作站上完成。采用三电极体系如图2所示,工作电极为X70钢试样,辅助电极为Pt电极,参比电极为饱和甘汞电极(SCE)。采用PS-1型恒电位/恒电流仪,对X70钢试样施加不同直流电流密度(0、0.1、0.5和1 mA/cm2)。将试样在NS4溶液中浸泡4 d后,将DC电源断口,进行电化学测试,以避免DC干扰。开路电位(OCP)测试时间为14400 s,间隔3600 s对工作电极依次施加不同的直流电电流密度(0、0.1、0.5和1 mA/cm2)。EIS测试频率范围为105~10-2 Hz,正弦激励信号为10 mV。动电位极化曲线测试电位扫描范围-1.2~0.3 V(SCE),扫描速率为0.667 mV/s。实验在室温下进行。本文所有电位均相对于饱和甘汞电极。

图2

图2

电化学测量实验装置示意图

Fig.2

Schematic diagram of the test system for electrochemical measurement.

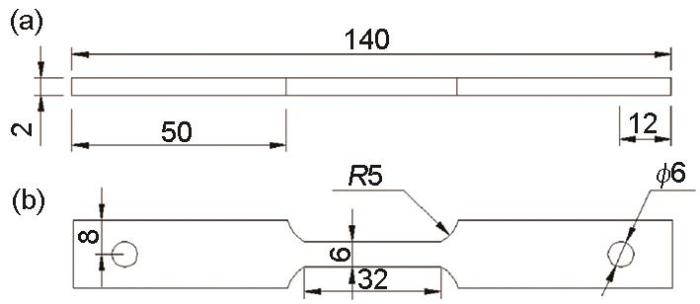

慢应变速率拉伸实验(SSRT)试件尺寸如图3所示。实验前将试件用SiC水砂纸打磨至1000#,用丙酮去油污,无水乙醇擦拭,去离子水冲洗后吹干。

图3

将拉伸试样标距段置于NS4溶液中,对试样施加电流密度为0、0.1、0.5和1 mA/cm2的直流电,拉伸速率为1 × 10-6/s。试件拉断后,根据下式计算试件的断面收缩率和延伸率:

式中:ϕA为试件的断面收缩率,S0和S1分别为试件原始横截面和拉伸后断口横截面的面积,δ为试件的延伸率,L0和L1分别为试件原始标距长度和拉伸后试件的标距长度。截取拉伸件断口,用除锈液(500 mL HCl + 3.5 g/L六甲基四胺+ 500 mL去离子水)超声清洗后,用SU8010型SEM观察断口形貌。

2 结果与讨论

2.1 电化学实验

2.1.1 不同DC密度下X70钢的开路电位

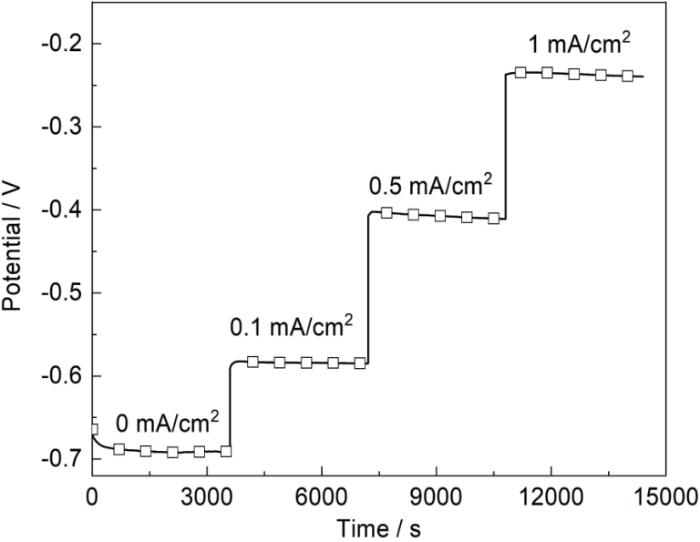

图4是不同DC密度下X70钢在NS4溶液中的OCP。可以看出,随着DC增加,OCP升高,这表明DC密度的增大促进了X70钢的阳极极化。

图4

图4

不同DC下X70钢在NS4溶液中的开路电位

Fig.4

OCP of X70 steel in NS4 solution at different DC densities

2.1.2 极化曲线

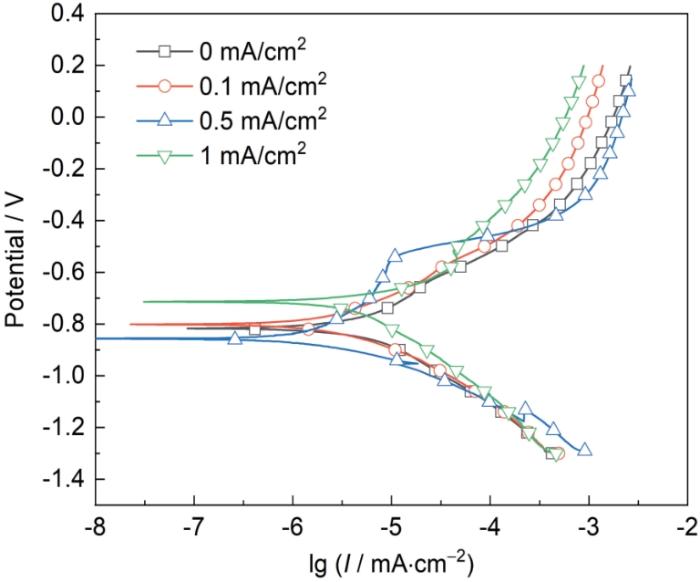

图5为不同电流密度下X70钢在NS4溶液中的极化曲线。可以看出,当DC密度为0.5 mA/cm2时,阳极极化曲线出现了一段钝化区间,表明金属表面产生了一层具有保护性的腐蚀产物膜。其余DC下,阳极极化曲线在极化程度较低时几乎重合;当阳极极化电位达到-0.3 V以上时,阳极电流随DC密度增加而减小。DC密度为0和0.1 mA/cm2时的阴极极化曲线几乎重合。其中,DC密度为1 mA/cm2时,阴极电流最大。

图5

图5

不同DC密度下X70钢在NS4溶液中的极化曲线

Fig.5

Polarization curves of X70 steel in NS4 solution at different DC densities

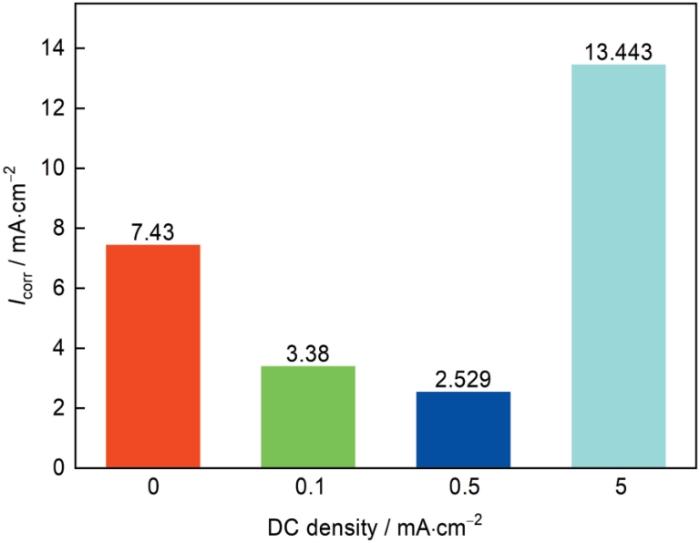

采用Tafel外推法对极化曲线的数据进行处理,得到腐蚀电流密度Icorr拟合结果如图6所示。可以看出,Icorr随着DC密度增加呈先减小再增加的趋势,Icorr在DC密度为0.5 mA/cm2时最小,在DC密度为1 mA/cm2条件下显著增大。

图6

图6

不同DC密度下X70钢在NS4溶液中的腐蚀电流密度

Fig.6

Icorr of X70 steel in NS4 solution at different DC densities

2.1.3 电化学阻抗(EIS)

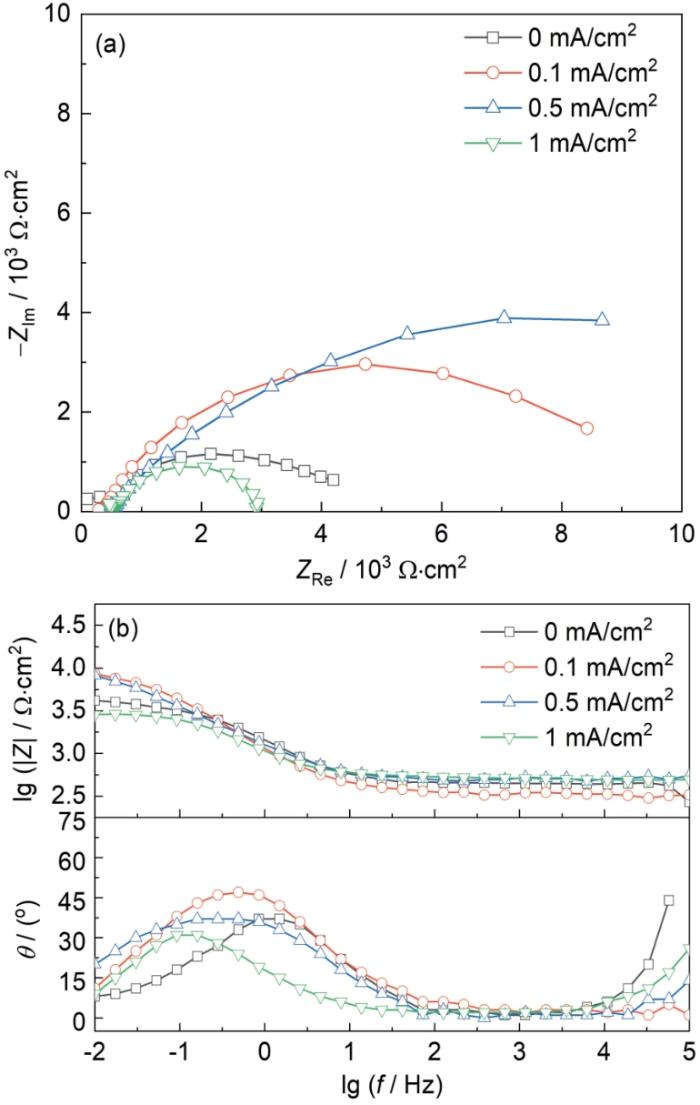

图7

图7

不同电流密度下X70钢在NS4溶液中的EIS曲线

Fig.7

Nyquist (a) and Bode (b) plots of X70 steel in NS4 solution at different current densities

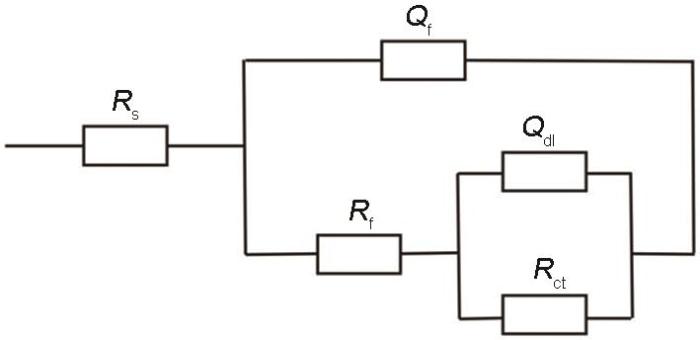

图8

表1 不同电流密度下X70钢在NS4溶液中的EIS拟合结果

Table 1

| DC / mA·cm-2 | Rs / Ω·cm2 | Qf / F·cm2 | n1 | Rf / Ω·cm2 | Qdl / F·cm2 | n2 | Rct / Ω·cm2 |

|---|---|---|---|---|---|---|---|

| 0 | 122 | 4.757 × 10-4 | 0.78 | 490.5 | 1.117 × 10-4 | 0.73 | 3047 |

| 0.1 | 342.8 | 8.885 × 10-4 | 0.85 | 1173 | 2.474 × 10-4 | 0.88 | 6170 |

| 0.5 | 538.4 | 1.080 × 10-4 | 0.96 | 1999 | 5.675 × 10-4 | - | 7133 |

| 1 | 599.6 | 6.649 × 10-4 | 0.68 | 1475 | 1.252 × 10-4 | - | 1627 |

2.2 慢应变速率拉伸实验

2.2.1 SSRT曲线

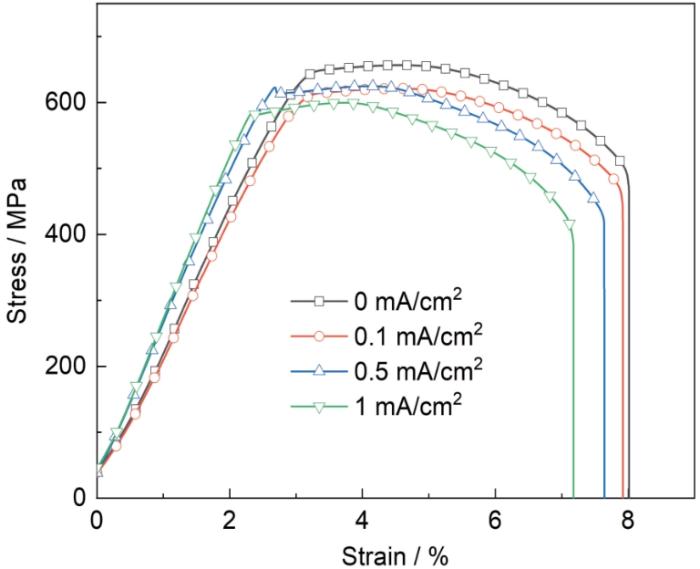

图9

图9

不同DC密度下X70钢在NS4溶液中应力-应变曲线

Fig.9

SSRT results of X70 steel in NS4 solution at different DC densities

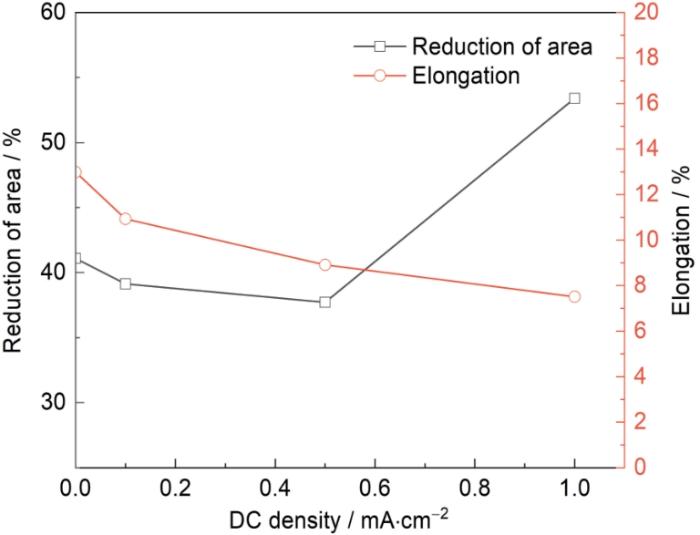

图10

图10

不同DC密度下X70钢在NS4溶液中的延伸率和断面收缩率

Fig.10

Elongation and reduction of area of X70 steel in NS4 solution at different DC densities

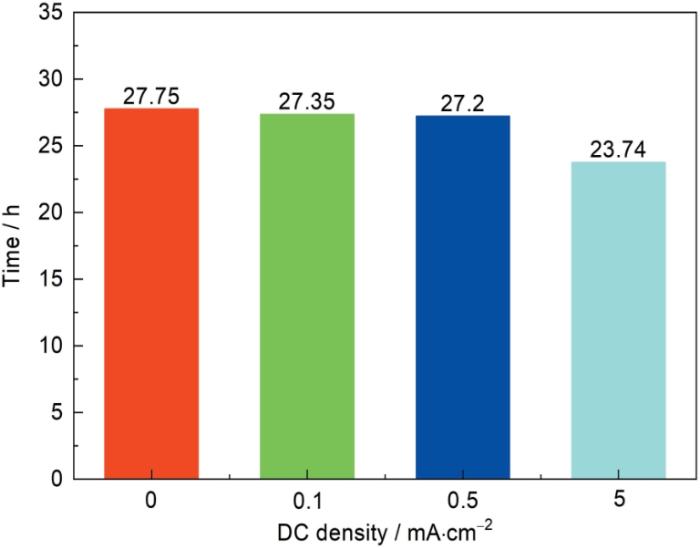

图11

图11

X70钢在不同DC密度下NS4溶液中断裂时间

Fig.11

Fracture time of X70 steel in NS4 solution at different DC densities

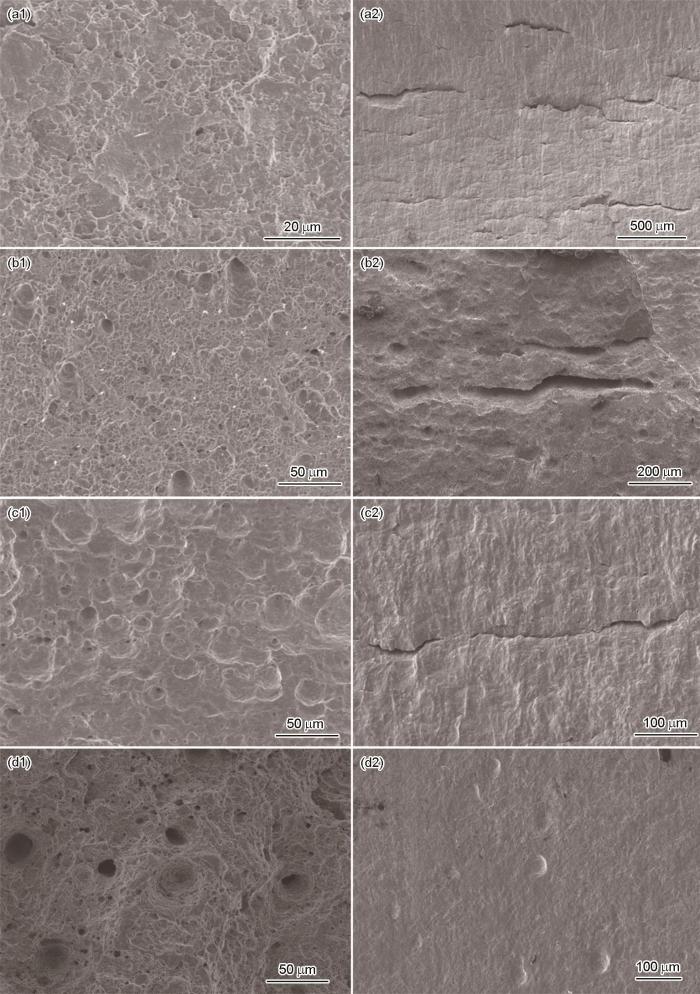

2.2.2 断口形貌

图12为不同外加DC下X70 钢在NS4溶液中主断口及侧断口形貌。当未施加DC时(图12a1),主断口以浅韧窝为主,较为平整。侧断口形貌有大量二次裂纹出现(图12a2),未见点蚀坑,表明在该条件下SCC机制以氢致开裂为主。当DC密度为0.1 mA/cm2时,主断口有浅韧窝出现(图12b1),试样表面仍比较平整。侧断口形貌如图12b2所示,裂纹数量未见明显减少,但裂纹明显萌生于点蚀坑,开裂机制为氢致开裂和阳极溶解共同作用的混合机制。当DC密度为0.5 mA/cm2时,微观主断口形貌如图12c1所示,断口有大量点蚀坑。侧断口二次裂纹减少,裂纹细长(图12c2),表现出阳极溶解和氢致开裂共同作用结果,其中阳极溶解为主。当DC密度为1 mA/cm2时,微观主断口形貌如图12d1所示,断口相较之前大量韧窝并伴有点蚀坑,侧断口形貌如图12d2所示,有大量的点蚀坑,表明此时断口为韧性断裂,开裂机制由之前的阳极溶解和氢致开裂协同作用转变为阳极溶解机制。通过上述分析可得随着DC密度的增加,X70钢在NS4溶液中的SCC机制由氢致开裂逐渐转变为阳极溶解。

图12

图12

X70 钢在不同DC密度下NS4 溶液中主断口和侧断口形貌

Fig.12

Main fracture (a1-d1) and side fracture (a2-d2) morphologies of X70 steel in NS4 solution at the DC densities of 0 (a1, a2), 0.1 mA/cm2 (b1, b2), 0.5 mA/cm2 (c1, c2) and 1 mA/cm2 (d1, d2)

3 分析与讨论

3.1 DC作用下X70钢电化学腐蚀过程

极化曲线结果表明,无外加DC时,X70钢在NS4溶液中处于活性溶解状态,电化学反应包括阳极区的Fe氧化和阴极区的H2O的还原。

当金属表面有电流流过时,会使金属发生阳极极化或阴极极化。不同DC密度下的OCP结果表明,DC对OCP有显著影响。随DC密度增加,OCP正移程度增加,即X70钢阳极极化程度增加。然而,电化学测试结果表明,当DC不大于0.5 mA/cm2时,腐蚀电流密度随DC增加而减小,这表明X70钢阳极溶解产生的腐蚀产物具有一定的保护性。极化曲线在DC为0.5 mA/cm2 时的阳极极化曲线表现出钝化行为,也证明了腐蚀产物的保护性。

Fe2+水解反应生成Fe(OH)2,同时NS4溶液中CO2溶于水产生的CO

然而,当DC进一步增加至1 mA/cm2时,OCP结果表明此时电极被极化至-0.2 V,位于极化曲线钝化区之上,表现出较高的腐蚀电流密度,表明此时电极表面的腐蚀产物结构或成分发生变化导致保护性下降。

3.2 直流电作用下X70钢的应力腐蚀过程

无外加电流时,X70钢在NS4溶液中表现为脆性开裂,氢参与开裂过程的机制已被学者们广泛接受[21~25]。电化学测试结果表明,随DC密度增加,X70钢腐蚀速率先降低后增加。然而,SSRT结果表明,随着DC密度的增加,X70钢的SCC敏感性增大。SEM结果表明,在DC密度为0.1 mA/cm2时,二次裂纹的数量未见明显减少,但试样表面粗糙程度增加,表明此时X70钢受到了阳极极化作用,开裂机制表现为阳极溶解和氢致开裂共同作用,其中氢致开裂占主导。DC密度为0.5 mA/cm2时,试样主断口出现大量的点蚀坑,表明此时阳极溶解程度增加。但电化学结果表明,此时钢具有最低的腐蚀速率。这是由于断口表面是新鲜基体,而电化学测量是浸泡4 d后电极表面有腐蚀产物后的测量结果,电极表面生成的腐蚀产物降低了电化学腐蚀速率。侧断口与DC密度为0.1 mA/cm2时类似,仍有明显的二次裂纹出现,但二次裂纹数量和宽度都降低。因此,DC密度为0.5 mA/cm2时,X70钢的开裂机制为阳极溶解和氢致开裂共同作用的混合机制。当DC密度进一步增加为1 mA/cm2时,主断口出现大量的韧窝,侧断口出现大量的点蚀坑,表明此时X70钢开裂机制为阳极溶解。断面收缩率在DC密度为1 mA/cm2时增大也证明此时的开裂机制为阳极溶解。

由此可见,当在直流电流和应力同时存在的情况下,DC导致X70钢发生阳极溶解,裂纹萌生于阳极溶解导致的点蚀坑。在应力作用下裂纹尖端持续扩展,露出的新鲜基体在DC作用下持续发生阳极溶解。随DC密度增加,裂纹内阳极溶解程度增加,导致SCC敏感性增加。DC作用下,X70钢在NS4溶液中的开裂机制由氢致开裂逐渐转变为阳极溶解。

4 结论

(1) 随着DC密度增加,X70钢在NS4溶液中阳极极化程度增加。

(2) 无DC时,X70钢在NS4溶液中表现为阳极溶解。施加DC后,生成的腐蚀产物膜具有一定的保护作用,在DC不大于0.5 mA/cm2时,腐蚀速率随DC增加而降低。DC为1 mA/cm2时,腐蚀产物膜不能阻止阳极溶解,腐蚀速率增大。

(3)无DC时,X70钢在NS4溶液中SCC机制为氢致开裂。DC和应力协同作用下,X70钢裂纹尖端持续发生阳极溶解。随DC密度增加,X70钢在NS4溶液中的开裂机制由氢致开裂转变为阳极溶解。

参考文献

Study on corrosion behavior of X70 steel under the synergistic action of direct current and SRB

[D].

直流电和SRB协同作用下X70钢腐蚀行为研究

[D].

Influence of HVDC transmission system ground electrod on west-east gas pipeline

[J].

高压直流输电系统接地极对西气东输管道的影响

[J].

DC stray current corrosion behavior of pipeline steel based on fractal theory

[J].

基于分形的管线钢直流杂散电流腐蚀行为

[J].

AC corrosion-Part 1: Effects on overpotentials of anodic and cathodic processes

[J].

Understand the AC induced pitting corrosion on pipelines in both high pH and neutral pH carbonate/bicarbonate solutions

[J].

Influence of alternating, direct and superimposed alternating and direct current on the corrosion of mild steel in marine environments

[J].

Stray current corrosion behavior of Q235 carbon steel grounding material

[J].

Q235扁钢接地材料杂散电流腐蚀行为研究

[J].针对接地网服役过程中的杂散电流腐蚀问题,在模拟交、直流杂散电流干扰条件下,研究了Q235扁钢接地材料的腐蚀行为,利用扫描电镜(SEM)和X线衍射(XRD)等方法研究了材料的腐蚀形貌及腐蚀产物,分析了材料的电位、电流变化规律及腐蚀失重.结果表明:杂散电流腐蚀具有集中腐蚀特征,腐蚀产物层疏松多孔,有明显裂纹、分层、脱落现象,对基体不具有保护作用,腐蚀产物主要成分为Fe<sub>3</sub>O<sub>4</sub>和Fe<sub>2</sub>O<sub>3</sub>;失重测量结果显示,杂散电流存在时Q235扁钢腐蚀速率会大大增加,同等电流密度下,直流杂散电流腐蚀速率约为交流杂散电流的18倍;杂散电流腐蚀具有明显的电解腐蚀特征,电流流入金属构件部位成为阴极而受到保护,相反电流流出的部位成为阳极而受到腐蚀.

Modeling of underground cathodic protection stray currents

[J].

Effect of alternating current on corrosion of low alloy and carbon steels

[J].

Accelerated corrosion of pipeline steel and reduced cathodic protection effectiveness under direct current interference

[J].

Corrosion behavior of Q235 steel in Yingtan acid soil under DC stray current effects

[J].

Q235钢在鹰潭酸性土壤中不同强度直流杂散电流作用下的腐蚀行为

[J].

Corrosion behaviors of X70 steel under direct current interference

[J].

The influence of DC stray current on pipeline corrosion

[J].

Study on the interference between cathodic protection systems of gas station and long distance trunk pipeline

[J].

Study on SCC behavior of X70 steel in near-neutral pH solution under the synergistic effect of DC and SRB

[D].

直流电和硫酸盐还原菌协同作用下X70钢在近中性pH值溶液中应力腐蚀行为研究

[D].

Stress corrosion cracking of X80 pipeline steel under various alternating current frequencies in high-pH carbonate/bicarbonate solution

[J].

The AC corrosion and SCC mechanism of X80 pipeline steel in near-neutral pH solution

[J].

A review on stray current-induced steel corrosion in infrastructure

[J].

Effect of DC currents and strain on corrosion of X80 steel in a near-neutral environment

[J].

Comparative assessment of electrochemical hydrogen absorption by pipeline steels with different strength

[J].

Stress corrosion cracking initiation under the disbonded coating of pipeline steel in near-neutral pH environment

[J].

Mechanistic investigation of hydrogen-enhanced anodic dissolution of X-70 pipe steel and its implication on near-neutral pH SCC of pipelines

[J].

Effects of dissolved hydrogen and elastic and plastic deformation on active dissolution of pipeline steel in anaerobic groundwater of near-neutral pH

[J].

Micro-electrochemical characterization of corrosion of welded X70 pipeline steel in near-neutral pH solution

[J].