氢原子能够吸附在钢的表面并渗透到钢的内部,与钢内部的大量晶体缺陷发生交互作用,随后在应力的作用下,使局部发生损伤(如塑性降低、氢致开裂等)。目前,管线钢的氢渗透行为及氢脆敏感性研究受到了广泛关注[11~15]。氢渗透实验是研究材料氢渗透行为的常用方法,Koren等[11]研究表明晶格次表面氢浓度和可逆陷阱位点氢浓度以及有效氢扩散率均与充氢条件有关;Qin等[16]研究表明钢表面致密的氧化膜存在可以有效抑制氢原子向钢中的渗透。钢材的氢脆敏感性可以通过力学实验来测定,拉伸实验、疲劳裂纹扩展实验和疲劳寿命实验等是常用的实验方法[17~20]。例如,Zhou等[20]通过不同应变速率的拉伸实验研究了内部氢和表面吸收氢对X80管线钢氢脆的影响,发现表面吸收氢引起的有效氢浓度更高,对氢脆敏感性的影响更大;Zhuo等[21]通过不同氢浓度下X80管线钢的疲劳性能实验,表明氢气对裂纹萌生的影响小于对裂纹扩展的影响,当氢浓度达到12%后出现明显的氢脆特征。目前,对于管线钢氢渗透行为的研究主要集中在不同显微组织以及充氢条件下[10,13,22],而对试样厚度对氢渗透行为的影响尚不明确。此外,管线钢的拉伸实验多是在电化学充氢后进行的[23],此时试样中的部分扩散氢会从内部逸出,影响慢拉伸实验的结果,通过原位充氢拉伸实验可以更准确地检测氢对材料拉伸性能的影响。

本研究对不同厚度的X80管线钢试样进行电化学氢渗透实验,计算了氢渗透行为的关键参数。同时,在不同预充氢时间下开展了X80管线钢的原位充氢慢应变速率拉伸实验,采用有限元程序ABAQUS计算了不同预充氢时间拉伸终点时的氢浓度分布情况。最后,结合氢渗透参数、力学性能和断口形貌,分析了内部氢浓度对X80管线钢氢脆敏感性的影响。

1 实验方法

1.1 实验材料

本研究实验材料选用的是国内某钢厂生产的API X80管线钢,其外径为1219 mm,壁厚为22 mm,钢材的化学成分(质量分数,%)为:0.04 C,1.58 Mn,0.21 Si,0.004 S,0.01 P,0.162 Cr,0.189 Ni,0.145 Cu,0.052 Nb,0.002 V,0.015 Ti,0.134 Mo,0.028 Al,0.0003 B,0.002 N,其余为Fe。X80钢的金相组织如图1所示,主要由多边形铁素体(PF)、粒状贝氏体(GB)以及一定量均匀分布的马氏体/奥氏体(M/A)组元组成。其中,粒状贝氏体通常又是由针状铁素体(AF)和粒状M/A组元组成[24]。

图1

1.2 电化学氢渗透实验

根据Devanathan-Stachurski双电池方法[25, 26],实验采用改进的H型双电解池,样品安装在双电解池中间,工作面积为1.766 cm2,试样厚度分别为1、1.5、2、2.5和3 mm。实验前在阳极侧试样表面电镀一层镍,以减小背景电流。采用瓦特镀镍液(250 g/L NiSO4·6H2O,45 g/L NiCl2·6H2O,40 g/L H3BO3),电流密度为5 mA/cm2,电镀时间5 min,完成后用酒精冲洗并干燥。随后向阳极池加入0.2 mol/L NaOH溶液,采用三电极体系连接Princeton VersaSTAT 3F电化学工作站,试样作为工作电极,辅助电极为铂电极,参比电极为饱和甘汞电极,对试样施加+200 mV(vs. SCE)的极化电位进行阳极钝化,以消除背景电流。钝化完成后向阴极池中加入0.2 mol/L H2SO4 + 3 g/L NH4SCN水溶液,连接PS-6型直流电源,试样作为工作电极,辅助电极为铂电极,对试样进行充氢,充氢电流为5 mA/cm2。从试样充氢侧扩散到阳极侧的这一部分氢原子在阳极极化电位的作用下全部被氧化,从而产生阳极电流,该电流由电化学工作站记录。

稳态氢渗透通量J∞ (mol·cm-2·s-1),根据以下方程式和Fick第一定律定义为[27]:

其中,I∞表示稳态渗透电流密度,μA·cm-2;δ表示试样厚度,cm;n表示电子转移数量(n = 1);F表示Faraday常数(F = 96485 C·mol-1)。

氢原子的有效扩散系数Deff (cm2·s-1)由以下公式计算[27]:

其中,tδ 表示渗氢电流为稳态渗氢电流的63%时所对应的时间,s。

吸附氢浓度C0 (mol·cm-3)由以下公式计算[28]:

氢陷阱浓度Nt (cm-3)由以下公式计算[29]:

其中,n表示转移的电子数(n = 6.02 × 1023 mol-1),Dδ 表示氢的晶格扩散系数,在α-Fe中的值为1.28 × 10-4 cm-4·s-1。

1.3 慢应变速率拉伸实验

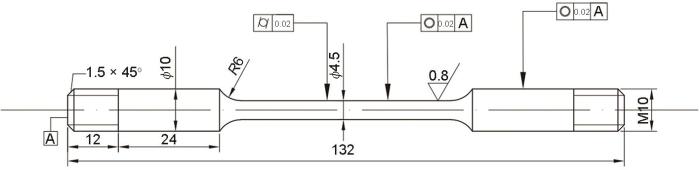

慢应变速率拉伸实验使用的棒状试样如图2所示,其设计加工遵循GB/T 34542.2-2018和GB/T 228.1-2021标准。在开始实验前将试样所有表面逐级均匀打磨,去除试样表面的氧化层,确保表面状态一致,然后使用酒精、丙酮清洗并吹干。本文所有实验均在室温下进行。

图2

在0.2 mol/L H2SO4 + 3 g/L NH4SCN的混合充氢溶液中,以5 mA/cm2的电流密度、1.0 × 10-6 s-1的拉伸速率,在室温条件下Letry拉伸实验机上进行原位充氢拉伸,充氢使用PS-6型直流电源。由于氢原子对试样在弹性阶段的力学性能没有太大影响[30,31],因此对各试样在拉伸至屈服强度σs前分别预充氢0 h、穿透时间tb和稳态时间t∞,随后继续原位充氢拉伸至断裂,另在空气中拉伸作为参照。试样断裂后将试样断口部分切割下使用Quanta 200F场发射环境扫描电子显微镜(SEM)观察断面。同时根据位移传感器与载荷传感器记录“位移-载荷”曲线计算出试样的“应力-应变”曲线。

通过“应力-应变”曲线,可以计算材料的屈服强度σs、抗拉强度σb、断后总伸长率L等参数。根据每组实验的L值,可以得到反应氢脆程度的氢脆指数HE(L),定义为含氢环境下试样断后伸长率损失量与不含氢环境下试样的断后总伸长率的比值:

其中,L0为不含氢环境下试样的断后总伸长率,%;LH为含氢环境下试样的断后总伸长率,%。

1.4 有限元仿真

使用ABAQUS模拟了不同预充氢时间拉伸终点时的氢浓度分布情况。采用了包含24128个元素的八结点线性传热六面体有限元模型,模型中的氢原子扩散遵循质量守恒原理,氢扩散控制方程[32]为:

其中,n为材料表面的外法向量,n·J为穿过材料表面的氢浓度通量。

假设扩散的驱动来自化学势驱动,则一般关系式为:

其中,D为材料的氢扩散系数,cm2·s-1;s为氢原子溶解度,cm·MPa-0.5;ϕ为活度,MPa0.5·cm-1;κp为等效压力应力系数;p为静水应力,MPa。

仿真模拟基于以下假设:(1) 试样的微观组织均匀;(2) 忽略过程中的温度变化;(3) 化学势连续;(4)表面氢浓度恒定。仿真中输入的参数是通过电化学氢渗透实验计算得到的,氢扩散系数Deff为3.476 × 10-6 cm2·s-1,初始边界氢浓度C0为2.536 × 10-5 mol·cm-3,X80管线钢的氢原子溶解度系数根据文献设置为0.569[33]。

2 结果与讨论

2.1 厚度对氢渗透行为的影响

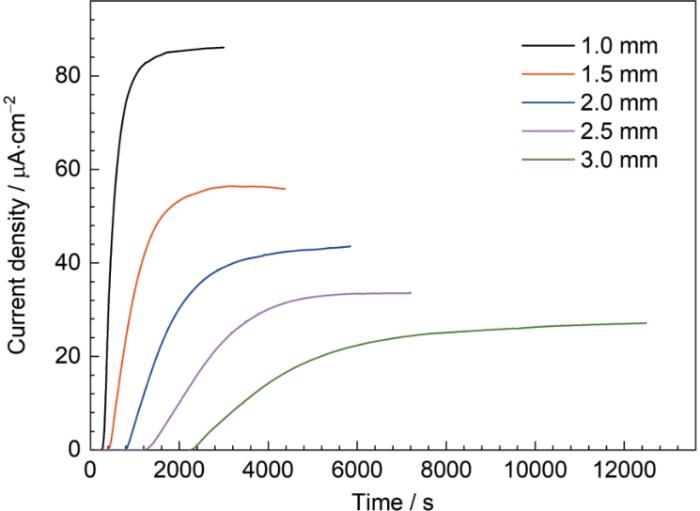

图3为不同厚度的X80管线钢母材在5 mA/cm2的充氢电流密度下的氢渗透曲线,表1对应其计算后的氢渗透参数。电化学充氢开始后,需要一段时间才能检测到渗透电流的增长,该时间即为氢的穿透时间。在穿透时间之后,不同厚度试样的电流密度随渗透时间的变化趋势相同,即电流密度先平稳增加,随后增长速度减慢直至达到稳定。电流密度稳定后,说明X80管线钢中氢原子的通量已达到稳定状态。同时,随着试样厚度的增大,X80钢母材的稳态电流密度和氢扩散通量均减小,氢扩散穿透时间和滞后时间均增大,氢扩散系数以及单位体积内的吸附氢浓度和氢陷阱浓度变化不大。说明增大试样厚度增加金属内部氢陷阱的总数,氢陷阱的填满需要更多的氢原子,导致氢原子在金属内部扩散的时间增加,同时试样厚度增加也增加了氢扩散的距离,共同导致氢扩散穿透时间和滞后时间增加;而扩散通过金属的氢原子总数减少,即表现为稳态电流密度和氢扩散通量的降低。另外,氢扩散系数以及单位体积内的吸附氢浓度和氢陷阱浓度与金属的显微组织有关,相同显微组织下的值应是固定的,这与本实验的结果是一致的。

图3

图3

不同厚度X80管线钢的电化学氢渗透曲线

Fig.3

Electrochemical hydrogen permeation curves of X80 pipeline steel with different thicknesses

表1 不同厚度X80管线钢的氢渗透动力学参数

Table 1

| δ / mm | I∞ / μA·cm-2 | J∞ / 10-10 mol·cm-2·s-1 | tb / s | tδ / s | Deff / 10-6 cm2·s-1 | C0 / 10-5 mol·cm-3 | Nt / 1020 cm-3 |

|---|---|---|---|---|---|---|---|

| 1.0 | 86.07 | 8.92 | 270 | 546 | 3.05 | 2.92 | 2.4 |

| 1.5 | 56.43 | 5.85 | 400 | 1036 | 3.62 | 2.42 | 1.67 |

| 2.0 | 43.53 | 4.51 | 770 | 1829 | 3.64 | 2.48 | 1.69 |

| 2.5 | 33.53 | 3.48 | 1200 | 2792 | 3.73 | 2.33 | 1.56 |

| 3.0 | 27.15 | 2.81 | 2250 | 4495 | 3.34 | 2.53 | 1.9 |

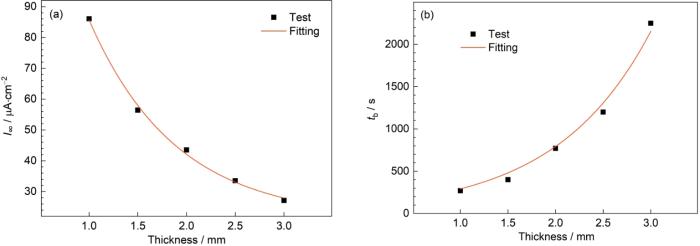

为了更好地说明试样厚度对X80管线钢母材氢渗透行为的影响,对实验结果中的稳态电流密度(I∞)和氢扩散穿透时间(tb)分别同试样厚度(δ)进行了非线性拟合,结果如图4所示,代表拟合结果准确性的R2值分别为0.99517和0.989,其值越接近1代表拟合结果越准确,可见拟合结果与实验结果的差值较小,说明拟合结果与实验结果的吻合度较好。所得公式如下,

图4

图4

稳态电流密度和氢扩散穿透时间同试样厚度之间的函数关系拟合结果

Fig.4

Fitting results of the functional relationship between I∞ (a)/tb (b) and sample thickness

根据拟合曲线可知,X80管线钢母材的I∞/tb和δ之间的关系均呈现指数函数的形式。根据拟合公式可知,X80管线钢母材的稳态电流密度随试样厚度的增大均减小,X80管线钢母材的氢扩散穿透时间随试样厚度的增大均增大。说明拟合结果与实验结果的规律性是一致的。

2.2 预充氢时间对拉伸性能的影响

慢应变速率拉伸实验是一种广泛用于表征材料氢脆敏感性的测试方法。根据拉伸试样的半径(2.25 mm)和

图5

图5

X80管线钢在不同预充氢时间下的应力应变曲线

Fig.5

Stress-strain curves of X80 pipeline steel with different pre-hydrogen charging times

表2 X80管线钢的慢拉伸数据

Table 2

| Sample | σs / MPa | σb / MPa | d / mm | L / % | HE |

|---|---|---|---|---|---|

| Air | 615 | 690 | 6.410 | 25.64 | - |

| 0 | 627 | 684 | 2.017 | 8.068 | 0.685 |

| tb | 630 | 683 | 1.864 | 7.456 | 0.709 |

| t∞ | 644 | 665 | 1.534 | 6.136 | 0.761 |

为进一步分析预充氢时间对X80管线钢氢脆敏感性的影响,采用

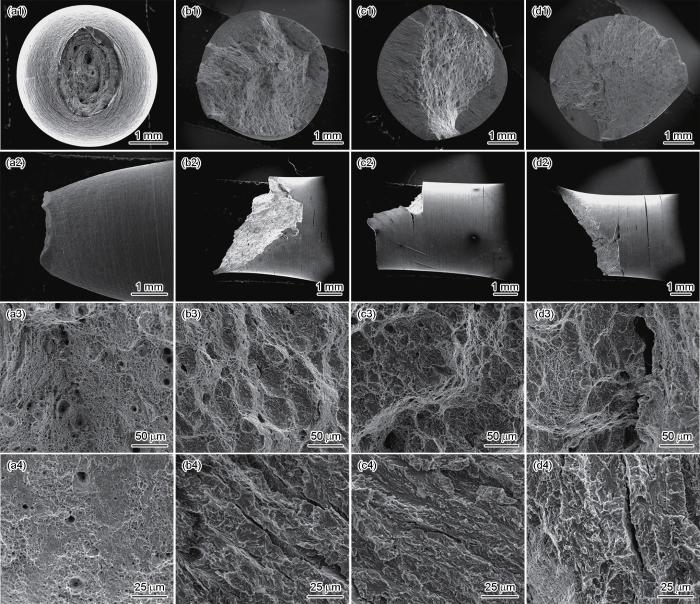

2.3 断口形貌观察

图6

图6

X80管线钢宏观、侧边、中心和边缘断口形貌

Fig.6

Macroscopic (a1-d1), side (a2-d2), central (a3-d3) and edge (a4-d4) fracture morphologies of X80 pipeline steel: (a1-a4) air, (b1-b4) 0, (c1-c4) tb, (d1-d4) t∞

综上所述,断口形貌表明,随着预充氢时间的增加,韧性损失逐渐增大,二次裂纹的出现加剧了失效风险。X80管线钢在预充氢时间逐渐增加的条件下氢脆敏感性逐渐增加,这与慢应变速率拉伸实验的结果相吻合。与前人所进行的非原位充氢拉伸实验结果相比[22],原位充氢下的脆性效应严重。这是因为原位充氢可在整个拉伸实验过程中保持氢饱和且均匀分布,避免非原位充氢过程中由于氢损失而无法诱发氢辅助断裂。

2.4 氢浓度对X80管线钢氢脆敏感性的影响

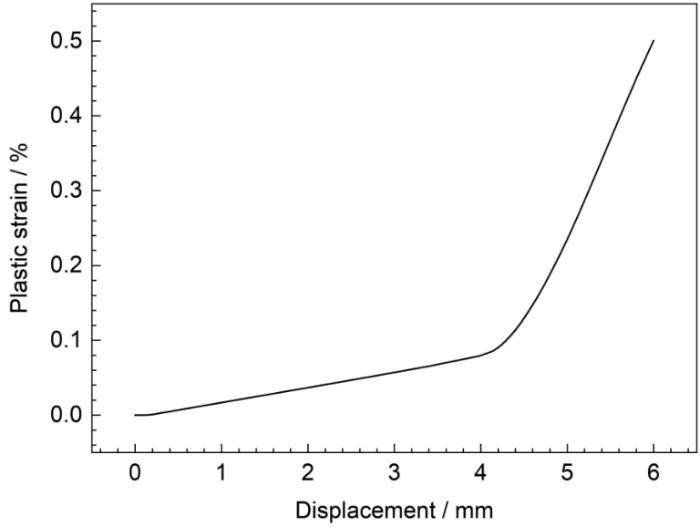

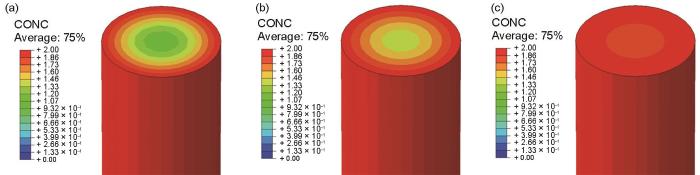

为了解释不同预充氢条件下氢的贡献,需要给出相应的氢浓度分布。由引伸计测得的慢应变速率拉伸实验结束时的位移如表2所示,图7为通过有限元程序ABAQUS计算得到的试样在拉伸过程中的“位移-塑性应变”曲线,可见各原位充氢拉伸的试样在发生断裂时产生的塑性应变非常小,即塑性条件对试样内部氢浓度的影响可忽略不计。图8为利用有限元程序计算的不同预充氢时间下慢拉伸终点的氢浓度分布(10-6 mol·cm-3),表3为慢拉伸终点时边缘和中心区域的氢浓度值。可见,所有试样的边缘部分的氢浓度值最大,为15.38 × 10-6 mol·cm-3,由边缘到中心氢浓度逐渐降低,中心区域氢浓度值最低。随着预充氢时间的增加,试样中心区域的氢浓度逐渐增加,预充氢至稳态t∞断裂时中心区域的氢浓度约是预充氢0 s断裂时的2.14倍。综上所述,随着预充氢时间的逐渐增加,产生的氢原子总数量增加,扩散迁移至试样内部的氢原子数量越多,氢浓度越高。

图7

图7

试样在拉伸过程中的位移和塑性应变关系曲线

Fig.7

Relation curve of displacement and plastic strain of the specimen during the SSRT

图8

图8

慢拉伸终点时的氢浓度分布

Fig.8

Hydrogen concentration distribution at the end of SSRT: (a) 0, (b) tb, (c) t∞

表3 慢拉伸终点时的氢浓度值

Table 3

| Sample | Hydrogen concentration / 10-6 mol·cm-3 | |

|---|---|---|

| Central | Edge | |

| 0 | 6.46 | 15.38 |

| tb | 9.23 | 15.38 |

| t∞ | 13.85 | 15.38 |

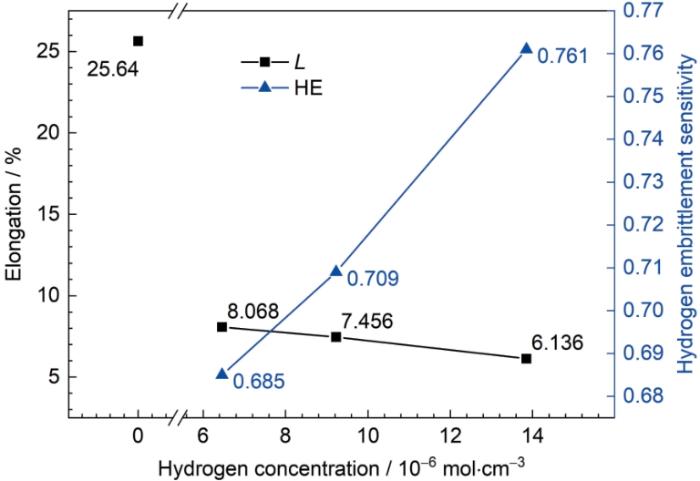

图9

图9

延伸率和氢脆敏感性与内部氢浓度的关系

Fig.9

Variation of elongation and hydrogen embrittlement sensitivity with hydrogen concentration

图10

图10

延伸率和氢脆敏感性同内部氢浓度之间的函数关系拟合结果

Fig.10

Fitting results of the functional relationship between LH (a) / HE (b) and hydrogen concentration

其中,Cz (10-6 mol·cm-3)为试样中心区域的氢浓度,且不等于0。其结果进一步证明了材料内部氢浓度对X80管线钢的氢脆敏感性有影响,即随着内部氢浓度的升高,X80管线钢的氢脆敏感性增强。

3 结论

(1) 随着试样厚度的增大,X80管线钢的稳态电流密度和氢扩散通量均减小,氢扩散穿透时间和滞后时间均增大,氢扩散系数以及单位体积内的吸附氢浓度和氢陷阱浓度基本不变。

(2) 随着氢原子的引入,X80管线钢的延伸率明显降低;随着预充氢时间的增加,材料的屈服强度略有升高,抗拉强度略有降低,氢脆敏感性逐渐增加。

(3) 空气中的试样呈现典型的韧性断裂形式。氢原子引入后各试样的断口形貌都以脆性断裂为主,随着预充氢时间的增加,韧性断裂特征逐渐减少,二次裂纹的数量逐渐增加。

(4) 预充氢时间增加了管线钢内部的氢浓度,内部氢浓度与延伸率呈负相关,与氢脆敏感性呈正相关,说明内部氢浓度的积累是氢脆发生的重要条件。

参考文献

Key component of future energy systems: hydrogen energy

[J].

未来能源体系重要组成——氢能

[J].

Research progress and development trends of key technologies for hydrogen energy storage and transportation

[J].

氢能储运关键技术研究进展及发展趋势探讨

[J].

Research status and analysis of hydrogen-blended natural gas transportation in natural gas pipelines

[J].

天然气管道掺氢输送研究现状与分析

[J].

Numerical analysis of the effect of hydrogen doping ratio on gas transmission in low-pressure pipeline network

[J].

Study of temperature effect on hydrogen embrittlement in X70 pipeline steel

[J].

Study on hydrogen embrittlement susceptibility of X80 steel through in-situ gaseous hydrogen permeation and slow strain rate tensile tests

[J].

Investigation of hydrogen-induced cracking susceptibility of X90 pipeline steel welded joints

[J].

X90管线钢焊接接头氢致开裂敏感性研究

[J].

Hydrogen embrittlement sensitivity of X100 pipeline steel under different pre-strain

[J].

Progress of hydrogen embrittlement in pipeline steel

[J].

管线钢氢脆的研究进展

[J].

Effect of microstructure on hydrogen embrittlement and hydrogen-induced cracking behaviour of a high-strength pipeline steel weldment

[J].

Experimental comparison of gaseous and electrochemical hydrogen charging in X65 pipeline steel using the permeation technique

[J].

Investigating variations in hydrogen-assisted crack propagation of X52 pipeline steel with different microstructural characteristics

[J].

Investigations of temperature effects on hydrogen diffusion and hydrogen embrittlement of X80 pipeline steel under electrochemical hydrogen charging environment

[J].

Research progress on hydrogen permeability behavior of pipeline steel

[J].

管线钢氢渗透行为的研究进展

[J].

Study on corrosion resistance and hydrogen permeation behavior in inter-critically reheated coarse-grained heat-affected zone of X80 pipeline steel

[J].

Passivation of X80 pipeline steel in a carbonate/bicarbonate solution and the effect of oxide film on hydrogen atom permeation into the steel

[J].

The effect of V8C7 size on hydrogen diffusion behavior and hydrogen induced cracking in pipeline steel

[J].

Investigating the influence mechanism of hydrogen partial pressure on fracture toughness and fatigue life by in-situ hydrogen permeation

[J].

Effect of microstructure on hydrogen induced cracking and hydrogen trapping behavior of X100 pipeline steel

[J].

显微组织对X100管线钢氢致开裂及氢捕获行为影响

[J].

Effects of internal hydrogen and surface-absorbed hydrogen on the hydrogen embrittlement of X80 pipeline steel

[J].

Influence of hydrogen environment on fatigue fracture morphology of X80 pipeline steel

[J].

Investigation of hydrogen embrittlement behavior in X65 pipeline steel under different hydrogen charging conditions

[J].

A systematic study on the influence of electrochemical charging conditions on the hydrogen embrittlement behaviour of a pipeline steel

[J].

Corrosion characteristics of simulated reheated heat-affected-zone of X80 pipeline steel in carbonate/bicarbonate solution

[J].

Effect of microstructure and inclusions on hydrogen induced cracking susceptibility and hydrogen trapping efficiency of X120 pipeline steel

[J].

The effect of sulfate-reducing bacteria on hydrogen permeation of X80 steel under cathodic protection potential

[J].

Welding heat input effect on the hydrogen permeation in the X80 steel welded joints

[J].

Hydrogen permeation in a submerged arc weldment of TMCP steel

[J].

Comparative study on hydrogen induced cracking sensitivity of two commercial API 5L X80 steels

[J].

Influence of welding defects on hydrogen embrittlement sensitivity of girth welds in X80 pipelines

[J].

A comparison of vintage and modern X65 pipeline steel using hollow specimen technique for in-situ hydrogen testing

[J].

Researches on large volume layered high-pressure hydrogen vessels and hydrogen accumulation characteristics in metal

[D].

大容积全多层高压储氢容器及氢在金属中的富集特性研究

[D].

Modelling of hydrogen diffusion in a steel containing micro-porosity. application to the permeation experiment

[J].

Effect of microstructure and composition on hydrogen permeation in X70 pipeline steels

[J].

A quantum-mechanically informed continuum model of hydrogen embrittlement

[J].

Fracture strain model for hydrogen embrittlement based on hydrogen enhanced localized plasticity mechanism

[J].

Equilibrium and kinetic studies of the hydrogen-assisted cracking of steel

[J].

Hydrogen-assisted intergranular fatigue crack initiation in metals: role of grain boundaries and triple junctions

[J].

Grain refinement's effect on hydrogen embrittlement of 304 austenitic stainless steel: a comparative investigation of hydrogen in-situ charging vs. pre-charging

[J].