合金化和施加防护涂层是提高TiAl合金抗高温氧化性能最有效的两种方法[4]。合金化是指提高合金中的Al含量或添加第三或第四种元素等以改善TiAl合金抗高温氧化性能的方法。研究表明添加适量Nb[5]、Cr[6]、Si[7]、Y[8]、Mo[9]和W[10]等均可提高TiAl合金的高温服役性能。然而,合金化程度过高会对TiAl合金的力学性能产生有害影响。通常,即使经过合金化处理,合金在服役前仍需施加防护涂层以进一步提高其高温服役性能。防护涂层种类繁多,包括扩散涂层[11,12]、金属涂层[13,14]、玻璃涂层[15]、陶瓷涂层[16]和陶瓷玻璃涂层[17]。施加防护涂层的主要目的是制备或促进服役过程中形成致密且连续的氧化膜,如α-Al2O3、Cr2O3、SiO2或它们的组合[18,19]。其中,SiO2涂层因其较低的离子扩散系数和高温化学稳定性好的特点,在高温腐蚀领域受到了广泛的关注[20]。通过浸涂[21]、旋涂[22]及喷涂[23]等传统方法可在TiAl合金表面制备SiO2涂层。然而,这些传统方法得到的SiO2涂层厚度有限,与基体之间的结合力较差,容易开裂和剥落,提供的高温防护性能比较有限。

因此,需深入探究900 ℃循环氧化过程中SiO2涂层内的应力集中问题以及氧化膜微观结构的演变过程,以进一步指导SiO2涂层的设计。本文采用电沉积法在TiAl合金表面制备了SiO2涂层,研究了电沉积SiO2涂层在900 ℃下的循环氧化行为,分析了SiO2涂层的失效演变过程,阐明了SiO2涂层的高温防护机理。

1 实验方法

1.1 涂层制备

采用真空铸造法制备了γ-TiAl合金(名义成分为Ti-50%Al,原子分数)。采用线切割将铸锭加工成15 mm × 15 mm × 1.2 mm的样品。所有样品均用220目砂纸打磨去除氧化膜。打磨后,依次在乙醇丙酮溶液和去离子水中超声清洗10 min,最后干燥备用。

采用电沉积方法在TiAl样品表面制备SiO2涂层。首先将5 mL正硅酸乙酯溶解在100 mL体积比为1∶1的乙醇/0.2 mol/L KNO3混合溶液中,制得硅烷前驱体溶液。使用稀盐酸将溶液的pH调节至3.0 ± 0.1。然后将前驱体溶液在(25 ± 1) ℃下搅拌5 h,以使其充分预水解。采用电化学工作站(CHI 630b)在(25 ± 1.0) ℃下进行恒电流沉积。电解槽中,阳极为相隔5 cm的两片石墨片,TiAl合金样片作为阴极置于石墨片之间。设置电沉积电流密度为2 mA/cm2,电沉积时间为300 s。电沉积后,将样品从电解槽中取出,用去离子水冲洗,并用热风吹干待用。

1.2 循环氧化测试

循环氧化测试在循环氧化炉(KJ-X13)中进行。循环氧化前,将样品垂直放入坩埚中。每个循环包括900 ℃氧化50 min,冷却至室温10 min。每20个循环后,测量样品的总质量,直至100个循环或200个循环后停止实验。每个条件下都至少测试3个平行试样,以确保重复性。

1.3 形貌与结构表征

采用扫描电子显微镜(SEM,Gemini500)对样品的微观形态进行了表征。采用XRD(Empyrean,Cu Kα,λ = 0.154056 nm,40 kV,40 mA)分析了样品氧化前后的物相组成。采用X射线光电子能谱(XPS,Thermo-VG Science ESCALAB250,Al Kα,X射线源能量hυ为 1486.6 eV)分析了样品氧化后的成分组成。

1.4 有限元模拟

利用ABAQUS有限元软件构建SiO2涂层/TiAl合金有限元模型,模拟了SiO2涂层升温至氧化温度的热应力分布情况。

图1

图1

电沉积SiO2涂层-TiAl基体二维有限元模型

Fig.1

Two-dimensional finite element model of electrodeposited SiO2 coating and TiAl substrate: (a) physical geometry model, (b) overall mesh of model

表1 基体和涂层的物性参数

Table 1

模型建立过程中的假设和约束条件如下:(1)SiO2涂层/TiAl基体体系常温下为无残余应力状态;(2) SiO2涂层和TiAl基体材料均视为完全弹性体,且均为各向同性;(3) 涂层与基体界面处平整光滑,为理想结合状态,不发生界面剥离;(4) 涂层内无孔洞裂纹等缺陷;(5) 模型最下方设为Y轴方向约束。

2 实验结果

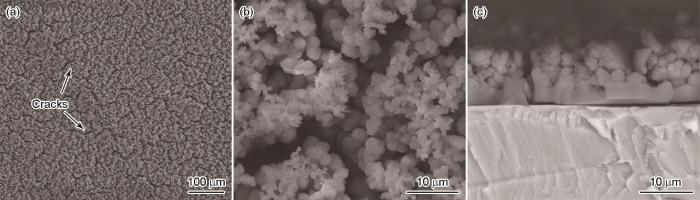

图2

图2

电沉积SiO2涂层的表面形貌和截面形貌

Fig.2

Surface (a, b) and cross-sectional (c) SEM images of electrodeposited SiO2 coating

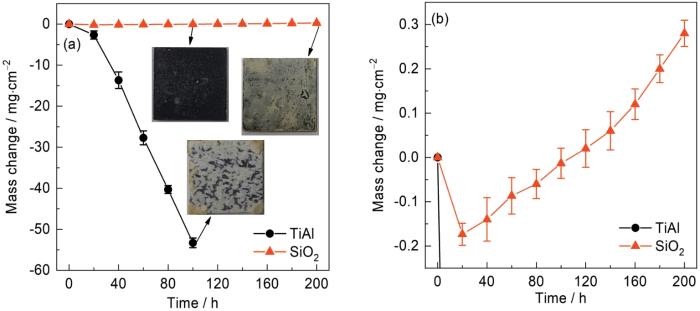

图3为TiAl合金和电沉积SiO2涂层在900 ℃下的循环氧化动力学曲线。由图3a可知,TiAl合金在前20 h开始缓慢失重,在20~100 h迅速失重,且表现为线性下降趋势。循环氧化100 h后,TiAl合金的质量变化达-53.31 ± 1.18 mg·cm-2,表明TiAl合金在循环氧化过程中失效氧化非常显著。光学照片也发现TiAl合金表面氧化膜结构遭到很大程度破坏,局部脱落明显。电沉积SiO2涂层在前20 h存在轻微的失重现象,这主要来源于初始氧化阶段涂层内水分的蒸发和有机物的分解[24]。光学图片显示,循环氧化100 h后,电沉积SiO2涂层呈现出致密的黑色结构,涂层完整未见剥落。随着循环氧化时间的进一步延长,SiO2涂层的氧化速率也随之增加,循环氧化200 h后其质量变化为0.28 ± 0.029 mg·cm-2 (图3b)。光学照片中出现的白色氧化物证明了SiO2涂层发生了劣化。

图3

图3

TiAl合金和电沉积SiO2涂层在900 ℃下的循环氧化动力学曲线

Fig.3

Cyclic oxidation kinetic curves of TiAl alloy and SiO2 coating in static air at 900 oC (a), and enlarged view of cyclic oxidation kinetic curve of SiO2 coating (b)

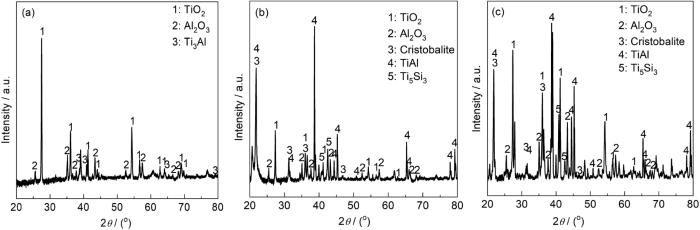

图4a为TiAl合金循环氧化100 h后的XRD图谱。由图可知,在900 ℃下循环氧化100 h后,TiAl合金表面检测到较强的金红石型TiO2衍射峰,表明样品发生严重氧化。同时,TiAl合金中还检测到了Al2O3和Ti3Al的信号。电沉积SiO2涂层经900 ℃下循环氧化100 h后,样品的图谱主要由氧化膜中的SiO2、TiO2、Al2O3、Ti5Si3以及TiAl基体的衍射峰组成(图4b)。其中SiO2、Al2O3和Ti5Si3为保护性物相。TiO2的峰强相对较低,表明SiO2涂层具备一定的高温防护性能。经过900 ℃下循环氧化200 h后,电沉积SiO2涂层样品发生了一定程度的劣化,尽管其主要物相组成未发生改变,但TiO2衍射峰强度明显增高(图4c)。

图4

图4

TiAl合金和电沉积SiO2涂层900 ℃循环氧化100和200 h后的XRD图谱

Fig.4

XRD patterns of TiAl alloy (a) and electrodeposited SiO2 coating (b, c) after cyclic oxidation at 900 oC for 100 h (a, b) and 200 h (c)

由图5a可知,经900 ℃循环氧化100 h后,TiAl合金表面氧化膜发生了严重剥落。合金表面观察到了等轴晶氧化物颗粒(图5b)。EDS结果表明该区域富含Ti和O (图5b和表2中的位置1)。结合XRD图谱(图4a),可推断该区域主要由金红石TiO2组成。剥落后区域的氧化物颗粒相对更小(图5c),同时EDS结果表明该区域主要由Ti、Al和O组成(图5c和表2中的位置2)。结合XRD图谱(图4a),可推断该区域主要由金红石TiO2和Al2O3构成。图5d和图5f为TiAl合金900 ℃循环氧化100 h后的两个典型截面形貌。图5d为合金表面氧化膜发生了大面积脱落区域,该区域氧化膜呈现层状结构。EDS结果(图5d和表2中的位置3)和元素面扫图(图5e)表明该氧化膜主要由Al、Ti和O组成,但Ti相对更少。同时基体中的Al消耗更大(图5d和表2中的位置4)。图5f为表面氧化膜较完整的区域,其氧化膜结构为TiAl合金氧化后典型的TiO2/Al2O3/TiO2 + Al2O3层状结构。EDS结果(图5f和表2中的位置5~7)和元素面扫图(图5g)均表明,最外层氧化膜为Ti占主导地位,次外层Al占主导地位,内层Ti和Al含量相近。结合XRD图谱(图4a),可判断最外层为以TiO2为主要成分,次外层以Al2O3主要成分,内层则为TiO2 + Al2O3的混合结构。另外,EDS结果表明氧化膜下方存在一层贫铝层(图5f和表2中的位置8),表明氧化过程中Al优先损耗。同时,贫铝层的下方TiAl基体的Al相对Ti更低(图5f和表2中的位置9)。

图5

图5

TiAl合金900 ℃循环氧化100 h后的表面形貌以及截面形貌及其元素面扫图

Fig.5

Surface morphology (a) and enlarged views of the marked zones (b, c), and cross-sectional morphologies (d, f) and corresponding element mappings (e, g) for TiAl alloy after cyclic oxidation at 900 oC for 100 h

表2 图5中各点处EDS结果 (atomic fraction / %)

Table 2

| Position | Ti | Al | O |

|---|---|---|---|

| 1 | 21.2 | 0.3 | 78.5 |

| 2 | 20.5 | 22.6 | 56.9 |

| 3 | 5.9 | 27.1 | 67.0 |

| 4 | 52.8 | 47.2 | 0 |

| 5 | 26.1 | 3.6 | 70.3 |

| 6 | 7.5 | 24.5 | 68.0 |

| 7 | 19.0 | 17.9 | 63.1 |

| 8 | 68.6 | 31.4 | - |

| 9 | 51.5 | 48.5 | - |

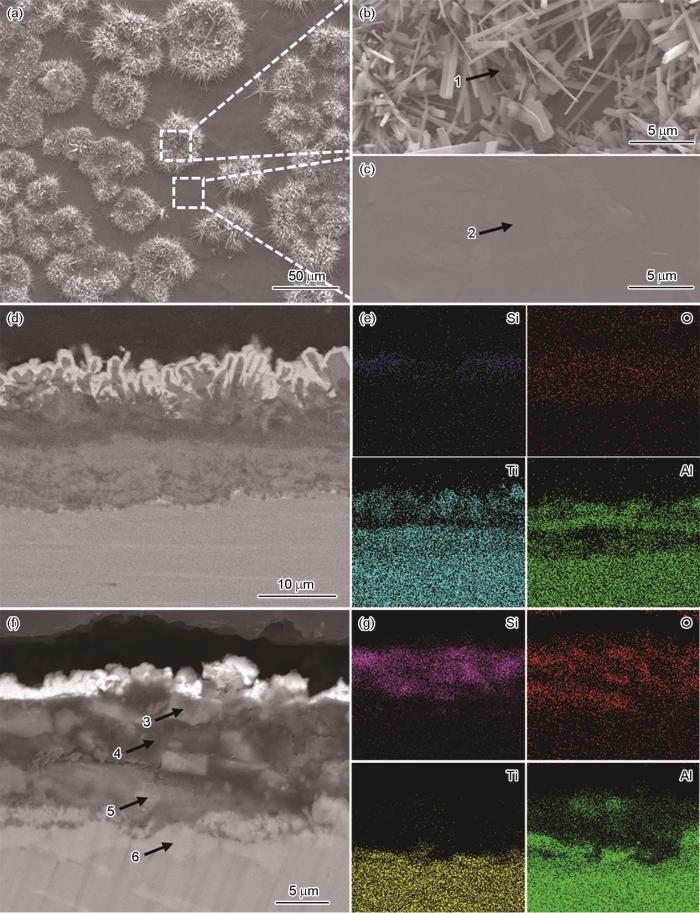

图6a和b为电沉积SiO2涂层900 ℃循环氧化100 h后的表面形貌SEM形貌。从低倍率SEM照片中可知(图6a),电沉积SiO2涂层整体致密,未出现剥落现象。EDS结果(图6b和表3中的位置1)表明,氧化膜含有大量Si和O,而Ti、Al和K含量很低,结合XRD图谱(图4b)可知电沉积SiO2涂层表面主要组分为方石英SiO2。然而,高倍率SEM照片中发现电沉积SiO2涂层中出现了微裂纹(图6b),并且在微裂纹处观察到白色氧化物突起。EDS结果表明该白色氧化物所在区域,除了Si和O外,还富含Ti和Al (图6b和表3中的位置2)。结合XRD图谱(图4b)可判断部分TiO2和Al2O3沿着微裂纹生长,说明涂层结构开始受到破坏。图6c为电沉积SiO2涂层900 ℃循环氧化100 h后的截面形貌SEM形貌。结果表明,电沉积SiO2涂层保持连续致密的结构,涂层/合金界面结构清晰可见,无层裂现象,无明显孔洞。EDS结果表明电沉积SiO2涂层主要由Si和O组成,含有少量K、Ti和Al (图6c和表3中的位置3,4),与表面形貌的EDS结果基本一致(图6b和表3中的位置1)。此外,EDS结果(图6c和表3中的位置5,6)和元素面扫图(图6d)可见在SiO2涂层与TiAl基体的界面处存在一层富铝层和贫铝层。在富铝区域同时含有大量O,结合XRD图谱(图4b)可判断该区域为一层Al2O3层。另外,Al2O3层还存在一部分Ti和Si,说明Al2O3形成时还伴随着Ti5Si3的生成,而贫铝区的主要物相为Ti3Al相。由此可知,SiO2涂层经循环氧化后氧化膜从外到内组成依次为SiO2、Al2O3 + Ti5Si3和Ti3Al。

图6

图6

电沉积SiO2涂层900 ℃循环氧化100 h后的表面形貌以及截面形貌及其元素面扫图

Fig.6

Surface morphologies (a, b), and cross-sectional morphology (c) and corresponding EDS element mappings (d) of electrodeposited SiO2 coating after cyclic oxidation at 900 oC for 100 h

表3 图6中各点处EDS结果 (atomic fraction / %)

Table 3

| Position | Ti | Al | Si | O | K |

|---|---|---|---|---|---|

| 1 | 0.6 | 0.4 | 33.7 | 65.1 | 0.2 |

| 2 | 7.7 | 1.5 | 13.9 | 74.7 | 2.2 |

| 3 | 2.3 | 1.9 | 22.4 | 66.8 | 6.5 |

| 4 | 2.6 | 2.9 | 23.2 | 63.7 | 7.6 |

| 5 | 3.4 | 14.1 | 14.9 | 62.5 | 5.1 |

| 6 | 64.8 | 35.2 | - | - | - |

经过900 ℃循环氧化200 h后,可发现电沉积SiO2涂层结构遭到了严重的破坏。如图7a所示,电沉积SiO2涂层表面尽管部分区域仍保持致密,但出现了许多针状和条状颗粒组成的团簇。EDS结果表明该区域由Ti、Si、Al和O组成(图7b和表4中的位置1)。结合XRD图谱(图4c),可判断该区域团簇由TiO2和Al2O3的混合氧化物构成。致密区域的元素组成与循环氧化100 h的结果基本一致,只存在Si、O以及微量的Ti和Al (图7c和表4中的位置2),由防护性的SiO2相构成。对两种典型氧化膜结构进行截面形貌表征。如图7d所示,严重劣化区域外层为团簇结构,内部则为不同衬度的多层氧化层组成。元素面扫图表明SiO2涂层连续致密的结构被严重破坏,出现了明显的层状富Ti区和富Al区(图7e)。结合XRD图谱(图4c),判断氧化膜内形成了TiO2和Al2O3组成的混合氧化层。图7f为保护性较好部分SiO2涂层的截面形貌,可发现其内部尽管仍以Si和O为主导元素,但已存在相对较高含量的Ti和Al元素(图7f和表4中的位置3,4),说明该区域也正在发生劣化。EDS结果(图7f和表4中的位置5,6)和元素面扫图(图7g)证明了富铝层和贫铝层的存在。结合XRD图谱(图4c),判断其结构与循环氧化100 h的电沉积SiO2涂层结构相似,氧化膜到从外到内组成依次为SiO2 + Al2O3 + TiO2、Al2O3 + Ti5Si3和Ti3Al。

图7

图7

电沉积SiO2涂层900 ℃循环氧化200 h后的表面形貌、截面形貌和元素面扫图

Fig.7

Surface morphology (a) and enlarged views of the marked zones (b, c), and cross-sectional morphologies (d, f) and corresponding element mappings (e, g) for electrodeposited SiO2 coating after cyclic oxidation at 900 oC for 100 h

表4 图7中各点处EDS结果 (atomic fraction / %)

Table 4

| Position | Ti | Al | Si | O | K |

|---|---|---|---|---|---|

| 1 | 11.9 | 3.6 | 7.7 | 76.8 | - |

| 2 | 0.5 | 0.5 | 37.4 | 61.6 | - |

| 3 | 6.4 | 15.1 | 16.1 | 61.5 | 0.9 |

| 4 | 12.1 | 12.4 | 29.2 | 45.6 | 0.7 |

| 5 | 6.4 | 32.3 | 2.7 | 58.6 | - |

| 6 | 59.9 | 40.1 | - | - | - |

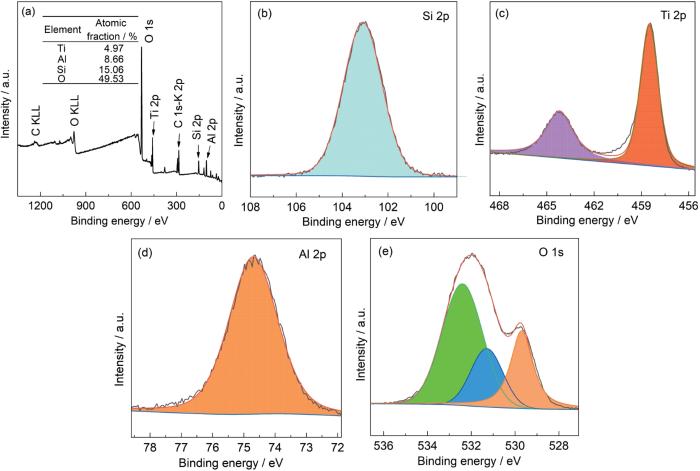

图8显示了电沉积SiO2涂层在900 ℃下循环氧化200 h后的XPS能谱。如图8a所示,电沉积SiO2涂层由Si、Ti、Al和O组成,含量分别为15.06%、4.97%、8.66%和49.53%。Si 2p的结合能为103.08 eV[32],可用SiO2的单一峰较好地拟合(图8b)。Ti 2p具有较高的信噪比,这也说明SiO2涂层的恶化(图8c)。Ti 2p包括Ti 2p1/2和Ti 2p3/2两个主峰,结合能分别为464.23和458.48 eV[33],对应的化合物为TiO2。Al 2p信噪比较低,结合能为74.68 eV[34],可很好地通过单峰拟合,对应Al2O3的特征峰(图8d)。如图8e所示,以529.68、531.28和532.43 eV为中心的三个独立O 1s峰分别对应TiO2、Al2O3和SiO2的特征峰[35]。

图8

图8

电沉积SiO2涂层900 ℃循环氧化200 h后的XPS能谱

Fig.8

Survey (a) and high-resolution XPS peaks of Si 2p (b), Ti 2p (c), Al 2p (d), and O 1s (e) of electrodeposited SiO2 coating after cyclic oxidation at 900 oC for 200 h

3 讨论

3.1 电沉积SiO2 涂层的高温防护机制

对TiAl合金而言,电沉积SiO2涂层的高温防护能力主要来源于两个方面。一是电沉积SiO2涂层独特的致密化能力,二是电沉积SiO2涂层促进了TiAl合金选择性氧化生成Al2O3层。首先,电沉积SiO2涂层在高温氧化前为多孔结构(图2),并不具备隔绝氧气并保护基体的能力。但根据我们过去的工作[24],在高温氧化初期,电沉积SiO2涂层就迅速形成了致密连续的氧化膜。经过循环氧化100 h后,电沉积SiO2涂层氧化膜仍保持连续致密(图6a),有效阻止了Ti的向外扩散和O的向内扩散,抗循环氧化性能良好(图3)。其原因主要在于电解质KNO3在涂层内引入了少量K。K发挥矿化作用,增加了SiO2涂层的流动性,填补了初始的裂纹和孔洞[38]。另一方面,在循环氧化过程中,电沉积SiO2涂层和TiAl基体的界面处生成了连续致密的Al2O3层,进一步发挥了扩散阻挡作用。其原因在于SiO2涂层降低界面氧分压,并消耗Ti形成Ti5Si3。根据Van′t Hoff方程,氧化过程中Gibbs自由能的变化可表示为[39]:

式中:

涂层/基体界面处Al2O3层形成的另一个原因是Ti5Si3的生成导致了Al的局部富集,增加了Al的活性,促进了Al和O发生反应。总反应如下:

3.2 电沉积SiO2 涂层的失效机制

图9a为电沉积SiO2涂层升温至900 ℃后X方向正应力σ11分布图。其中,正值表示拉应力,负值表示压应力。结果表明,X方向正应力σ11靠近界面处较大,沿X轴分布相对均匀,最大值为442.9 MPa。这种X轴方向的应力容易导致纵向裂纹的产生,从而破坏涂层连续致密的结构。图9b为电沉积SiO2涂层升温至900 ℃后Y方向正应力σ22分布图。可以看出,拉应力主要分布在涂层/基体界面的边缘处,其最大值为744 MPa,可能导致涂层从边缘处发生层裂。如图9c所示,电沉积SiO2涂层的整体热应力在涂层/基体界面处剧烈变化,其主要来源于涂层和基体的热失配问题。对4个典型节点进行分析,节点1、2、3和4的大小分别为123.8、227.4、472.1和769.3 MPa。根据应力大小可判断,电沉积SiO2涂层在边缘处最先层裂劣化,同时内部也会出现纵向开裂的趋势,最终导致涂层失效。

图9

图9

电沉积SiO2涂层升温至900 ℃后X方向正应力σ11分布图,Y方向正应力σ22分布图,热应力分布图和典型节点的热应力数值柱状图

Fig.9

Distributions of X-direction normal stress σ11 (a), Y-direction normal stress σ22 (b) and thermal stress (c), and numerical histogram of thermal stress at typical nodes (d) in electrodeposited SiO2 coating after heating up to 900 oC

图10为电沉积SiO2涂层900 ℃循环氧化失效过程示意图。如图10a所示,初始阶段,电沉积SiO2涂层由多孔结构转变为了连续致密的SiO2涂层,可有效阻挡Ti的向外扩散和O的向内扩散。然而,由于热循环过程中产生的巨大热应力(图9),导致涂层在氧化一定阶段后发生开裂(图6b和图10b)。同时,涂层/基体界面处开始选择性形成Al2O3,起到阻挡扩散的作用(图6d)。在这个过程中,SiO2涂层发生开裂,但仍保持较好的高温防护性能,其质量变化远低于无防护的TiAl合金(图3)。但随着氧化时间延长,基体中的Ti和Al沿着SiO2涂层中的裂纹不断生长(图6b和表3中的位置2),同时裂纹也不断产生。SiO2涂层表面氧化物逐渐变为条状和针状颗粒组成的团簇,进一步破坏了SiO2涂层的结构(图7)。在SiO2涂层中也检测到了较高含量的Ti和Al (图8),表明其发生了劣化。但SiO2涂层经过900 ℃循环氧化200 h未发生剥落现象,并且氧化膜内仍存在许多致密的组分(图7),表明其较好的抗循环氧化性能。

图10

图10

电沉积SiO2涂层900 ℃循环氧化失效过程示意图

Fig.10

Schematic diagrams of failure process of electrodeposited SiO2 coating during cyclic oxidation at 900 oC: (a) the initail oxidation stage, (b) crack generated in the coating, (c) oxide generated on the coating

4 结论

(1) 电沉积SiO2涂层显著提高了TiAl合金的抗循环氧化性能,TiAl合金在循环氧化过程中发生明显剥落,但SiO2涂层仍与TiAl基体保持较好的结合。

(2) 电沉积SiO2涂层在循环氧化过程中与TiAl基体发生反应生成保护性Ti5Si3,且促进了界面Al2O3层的选择性生成。

(3) 由于SiO2涂层与TiAl合金的热失配问题,在循环氧化过程中,SiO2涂层中易产生应力集中问题,从而萌生裂纹,破坏氧化膜结构。

(4) 涂层中萌生的裂纹为Ti和Al提供向外扩散的通道,从而在氧化膜表面形成了条状和针状颗粒组成的团簇。

参考文献

TiAl alloys in commercial aircraft engines

[J].

Gamma titanium aluminide alloys-an assessment within the competition of aerospace structural materials

[J].

TEM investigations of the early stages of TiAl oxidation

[J].

High-temperature oxidation resistance coatings on TiAl alloy surface

[J].

TiAl合金表面抗高温氧化涂层研究

[J].研究了TiAl合金表面双层辉光离子渗Cr层、等离子喷涂以及激光重熔MCrAlY 涂层在850 ℃的循环氧化行为。用扫描电镜(SEM)、能谱仪(EDS)、辉光放电光谱分析仪(GDS)和X射线衍射仪(XRD)分析了涂层氧化前后的表面形貌、微观组织和相组成。结果表明,渗Cr层组织均匀、致密,且与TiAl合金基体为梯度冶金结合;经过激光重熔处理后,等离子喷涂MCrAlY层的片层状组织得以消失,致密性提高;几种涂层均不同程度地提高了TiAl合金的抗高温氧化性能,其中渗Cr层在氧化初期表现出较好的抗氧化性能,但在长期循环氧化过程中存在局部氧化层剥落现象,等离子喷涂MCrAlY层能显著提高TiAl 合金的抗高温氧化性能,经过激光重熔后可进一步提高其抗高温氧化性能。

The effect of Nb on the oxidation behavior of TiAl alloy at high temperature

[J].

合金元素Nb在TiAl高温氧化行为中的作用

[J].研究了Ti45Al10Nb(at%)合金在800℃~960℃氧气和空 气中的氧化行为,并与Ti50Al(at%)合金作一对比,表明该合金具有较好的高温抗氧化 性能,其氧化增重速率略优于文献报道的铁基耐热不锈钢.发现了Ti45Al10Nb合 金在空气中的氧化增重速率明显低于在纯氧中的氧化增重速率,X-射线相分析与能谱分析表 明氧化产物主要由TiO2与Al2O3组成,但空气中氧化后的氧化产物中含TiN相,认为它 是降低氧化速率的主要原因,并且认为合金元素Nb稳定了氧化层中的TiN相,因而提高了合 金在空气中的抗氧化性能.

Effect of chromium on the oxidation resistance of TiAl intermetallics

[J].

Effects of element Si on oxidation resistance of TiAl alloys

[J].The effects of alloying element Si on oxidation resistance of several γ--TiAl based alloys containing different Nb contents have been studied. The results reveal that the lower the Nb content of the alloy, the more obvious the beneficial effect of Si. The improvement of oxidation resistance by Si is mainly attributed to promoting the formationof continuous and dense Al2O3 layers in the binary alloy. In addition, more homogeneous and finer oxidation products appear on the surface of higher Si--bearing alloys than on lower Si--bearing alloys, leadingto further improvement of oxidation resistancein Nb--containing alloys. As a result, the parabolic rate constant decreaseswith increasing Si content. Isothermal oxidation experiment, X--raydiffraction (XRD) and scanning electron microscopy (SEM) analysis of theoxidation products are presented.

元素Si对TiAl合金抗氧化性能的影响

[J].研究了元素Si对不同Nb含量TiAl合金抗氧化性能的影响. 结果表明, 合金中Nb含量越低, Si对合金抗氧化性能的提高作用越明显. 主要表现为Si促使二元合金形成连续致密的Al2O3层及使不同Nb含量合金表层氧化物更加均匀细小. 因而随Si含量的增加, TiAl合金的氧化增重速率系数降低, 氧化速率下降. 运用等温氧化增重实验、X射线衍射和扫描电镜等手段对Si的作用进行了分析讨论.

Isothermal oxidation behavior of Ti-50Al alloy with Y additions at 800 and 900 oC

[J].

High-temperature oxidation behavior of multi-phase Mo-containing γ-TiAl-based alloys

[J].

The influence of ternary element addition on the oxidation behaviour of TiAl intermetallic compound in high temperature air

[J].

Long-term oxidation behavior of silicon-aluminizing coating with an in-situ formed Ti5Si3 diffusion barrier on γ-TiAl alloy

[J].

Effect of coating process temperatures on hot corrosion behavior induced by deposit of sulfates salts in air at 750 oC for CVD aluminized coatings on K452 superalloy

[J].

K452合金表面CVD渗铝涂层制备温度对其750 ℃硫酸盐热腐蚀行为的影响

[J].采用化学气相沉积(CVD)技术在K452合金表面沉积渗铝涂层,沉积温度分别为850、950和1050℃。研究了沉积温度对CVD渗铝涂层在750℃空气中表面沉积Na<sub>2</sub>SO<sub>4</sub>及Na<sub>2</sub>SO<sub>4</sub> + NaCl环境下热腐蚀行为的影响。采用扫描电子显微镜(SEM)、X射线能谱仪(EDS)和X射线衍射仪(XRD)对腐蚀前和后的试样进行截面形貌观察和物相结构分析。结果表明,在750℃下表面沉积Na<sub>2</sub>SO<sub>4</sub>及Na<sub>2</sub>SO<sub>4</sub> + NaCl热腐蚀50 h后,3种涂层试样均表现出了较K452合金更好的抗热腐蚀性能,且涂层的抗热腐蚀性能随着涂层沉积温度的增加而增强。

Microstructure evolution and cyclic oxidation performance of Cr2AlC as active diffusion barrier for NiCrAlY coating on TiAl alloy

[J].

Oxidation of duplex coatings with different thickness ratio of the inner nanocrystalline layer to the outer NiCrAlY one

[J].

Oxidation behaviour of uncoated and PDC-SiAlOC glass-coated TiAl at 750 oC in dry and humid air

[J].

Influence of TiAlSiN coatings on high temperature oxidation resistance of γ-TiAl based alloys

[J].

TiAlSiN涂层对γ-TiAl基合金抗高温氧化性能的影响

[J].

Oxidation performance and interfacial reaction behavior of glass-ceramic coating on TiAl alloy with electrodeposited SiO2 interlayer

[J].

High temperature oxidation and solid Na2SO4 induced corrosion of CVD aluminide coating on K444 alloy in air

[J].

K444合金表面CVD铝化物涂层的高温氧化和固态Na2SO4诱导的空气腐蚀

[J].采用化学气相沉积 (CVD) 技术在镍基高温合金K444表面制备了渗铝涂层,对比研究了K444合金及其CVD渗铝涂层在不同温度下 (750、850和950 ℃) 的高温氧化行为和750 ℃-Na<sub>2</sub>SO<sub>4</sub>+Air条件下的腐蚀行为,获得了氧化和腐蚀动力学。利用SEM/EDS和XRD对氧化和腐蚀后的表面膜截面形貌和组成进行了观察和分析。结果表明,CVD渗铝涂层氧化及腐蚀时表面均能生成连续致密的Al<sub>2</sub>O<sub>3</sub>薄膜,抑制了金属元素的外扩散,减缓了氧化反应和与固态Na<sub>2</sub>SO<sub>4</sub>的反应,显著提升了K444合金的抗氧化能力和750 ℃下抗固态Na<sub>2</sub>SO<sub>4</sub>腐蚀的能力。

High-temperature performance of MoSi2 modified YGYZ thermal barrier coating

[J].

MoSi2改性YGYZ作为陶瓷面层的多层热障涂层体系的抗高温氧化性能研究

[J].

Experimental and theoretical study on the effect of different rare-earth oxides on the high-temperature stability of SiO2 glass at 1973 K

[J].

Improvement in the high-temperature oxidation resistance of TiAl by sol-derived SiO2 coating

[J].

Improvement of high-temperature oxidation resistance of TiAl-based alloy by sol-gel method

[J].

Oxidation inhibition of γ-TiAl alloy at 900 oC by inorganic silicate composite coatings

[J].

Enhanced high temperature oxidation resistance for γ-TiAl alloy with electrodeposited SiO2 film

[J].

High temperature oxidation resistance of γ-TiAl alloy with pack aluminizing and electrodeposited SiO2 composite coating

[J].

Improved oxidation performance of TiAl alloy by a novel Al-Si composite coating

[J].

Thermal-stress analysis on several kinds of structures of TSV

[J].

多种结构硅通孔热应力仿真分析

[J].

Chemomechanical analysis for interfacial reactions between γ-TiAl alloy and glass-ceramic coating in micro/nano scale

[J].

Processing and applications of intermetallic γ-TiAl-based alloys

[J].

A comparative first-principles study of tetragonal TiAl and Ti4Nb3Al9 intermetallic compounds

[J].

Physical properties of TiAl-base alloys

[J].

XPS studies on SiO x thin films

[J].

XPS and FTIR investigations of the transient photocatalytic decomposition of surface carbon contaminants from anatase TiO2 in UHV starved water/oxygen environments

[J].

Effect of Al2O3 nanoparticles additions on wear resistance of plasma electrolytic oxidation coatings on TC4 alloys

[J].

Improved high-temperature oxidation resistance of TC4 alloy by electrodeposited SiO2 coating

[J].

Oxidation behavior of Beta21s titanium alloycoated with a SiO2-Sol-Gel

[J].

Development of SiO2-based protective coatings on TiAl alloy

[J].

TiAl合金表面SiO2防护涂层研究进展

[J].

The role of K2O on sintering and crystallization of glass powder compacts in the Li2O-K2O-Al2O3-SiO2 system

[J].

Influence of Y addition on the long time oxidation behaviors of high Nb containing TiAl alloys at 900 oC

[J].

Ellingham diagram: a new look at an old tool

[J].

High temperature oxidation performance of the electrodeposited SiO2 coating incorporated with Ni nanoparticle

[J].