通过在钛合金表面热浸镀Al或AlSi涂层并进行后续热扩散处理,或直接通过热浸镀(Hot dipping)制备扩散铝化物涂层的相关研究较多,得到的扩散涂层的显微结构与扩散温度和时间、熔体的成分等密切相关[16~19]。Kubatík[20]和Vojtěch等[21]将钛合金浸在Al-20%Si (质量分数)熔体中650 ℃热浸镀1 h,或800 ℃热浸镀10 min,合金表面形成了致密的由τ2 (TiAl0.3Si1.7)相组成的单层涂层,该涂层在850和950 ℃表现出优良的抗高温氧化性能,但氧化后涂层大部分分解为Ti-Si化合物;在800 ℃将热浸镀时间延长至40 min[21],得到的涂层由Al基体和弥散分布其中的复杂金属间化合物构成。Oukati Sadeq等[19]将钛合金浸在Al-11.2%Si (质量分数)熔体中750~900 ℃热浸镀15~120 min,得到的涂层分为二层,外层主要由TiAl2和Al11Ti5金属间化合物组成,其中还残存一些Al-Si熔体,内层由Ti-Si金属间化合物和τ2相组成。Hu等[18]将钛合金浸在盛装于SiO2容器中的Al熔体中,800 ℃热浸镀20~60 min,内层为连续致密的Si固溶的Ti(Al, Si)3层,外层由Al-Si熔体和τ2相组成。Xiong等[22]将钛合金在Al-10%Si (质量分数)熔体中740 ℃热浸镀20 min,得到了由TiAl3和TiSi2组成的涂层,涂层中未观察到贯穿性裂纹,认为TiSi2相的存在抑制了裂纹的形成。Wang等[16]在钛合金表面热浸镀了一层纯Al层,然后在800、900和1000 ℃热扩散处理,得到了以TiAl3为主的涂层,虽然涂层中缺陷较多,但其抗氧化性能较纯钛基材明显提升。Cammarota等[17]将钛合金浸在850 ℃ Al熔体中30 min,或750 ℃ Al-10%Si (质量分数)熔体中30 min,分别在钛合金上获得500 μm厚纯Al或200 μm厚Al-Si涂层,然后在700 ℃热扩散处理48 h使Al涂层或Al-Si涂层与钛合金基材完全扩散,得到的涂层均为TiAl3/TiAl/Ti3Al多层结构,对于Al-Si涂层试样,Si固溶于TiAl3、TiAl和Ti3Al层中,能谱(EDS)分析测得的这3层中Si的固溶量(原子分数)分别约为9%、4%~5%以及2%~3%;上述扩散涂层继续在870 ℃热扩散处理170 h后,对于Al涂层试样,其扩散涂层中的TiAl和Ti3Al层的厚度明显增加,对于Al-Si涂层试样,在TiAl3层中靠近TiAl层一侧析出一层Si富集层,其成分可写成Al6Ti7Si4,认为其形成主要与Si在3种Ti-Al金属间化合物中的固溶度不同有关,作者指出在Ti-Al-Si三元化合物中,Ti与Si的强键合使Ti的活度降低,因此该层的形成抑制了Ti的外扩散,使TiAl3层在高温下更稳定,因此也可能具有更好的抗高温氧化性能,但是,该研究表明Si在TiAl3中固溶并不能抑制冷却过程中微裂纹在TiAl3中的形成。

综合上述结果,可知,钛合金表面扩散铝化物涂层主要由具有本征脆性的TiAl3相组成,Si改性后形成由τ2相[20,21]、或由TiAl3和Ti-Si金属间化合物组成的多相涂层[22],可能抑制涂层中贯穿性裂纹的形成。Si含量是影响涂层组成结构的一个重要因素,因此,有必要系统研究Si含量对钛合金表面Si改性铝化物涂层显微结构的影响规律,况且目前这方面的研究较少。采用热浸镀方法制备的扩散涂层中易残留低熔点的Al-Si熔体[18,19,21],因此,本研究通过在钛合金表面离子镀Si含量不同的Al-Si合金涂层,然后在不同温度下进行真空扩散退火处理,得到不同组成和结构的扩散Ti-Al-Si涂层,研究真空退火温度以及Si含量对扩散涂层组成结构的影响规律。

1 实验方法

1.1 Al(Si)合金涂层制备

选用Ti-6Al-4V作为基体合金,采用线切割将合金切割成15 mm × 10 mm × 2 mm的样品,样品一端切割ϕ1.6 mm的孔。切割好的试样用砂纸研磨至800目,酒精中超声清洗,烘干备用。采用DG-6BY型多弧离子镀设备,使用纯Al、Al-5.2%Si、Al-12.5%Si和Al-25.7%Si (均为质量分数)合金靶材,在Ti-6Al-4V合金试样表面分别沉积4种厚度约为10 μm的Si含量不同的Al-Si合金层。涂层沉积时真空室内Ar气压为1.0 Pa,温度维持在200 ℃左右,基材偏压-50 V,占空比20%,弧源电流85~90 A,纯Al、Al-5.2%Si、Al-12.5%Si和Al-25.7%Si (均为质量分数)合金涂层的沉积时间分别为60、50、47和45 min。为论述方便,所制备的4种合金涂层分别简称为0Si、5.2Si、12.5Si和25.7Si涂层。

1.2 真空扩散退火

对沉积上述Si含量不同的Al-Si合金涂层后的试样分别在600、650、800和900 ℃进行真空热处理,样品随炉升温,升温速率小于10 ℃/min,保温一段时间后随炉冷却,整个过程真空管内真空度小于7 × 10-3 Pa。

1.3 表征与分析检测方法

采用Inspect F50型扫描电镜(SEM)的观察分析扩散Ti-Al-(Si) 涂层的表面和截面形貌,同时对涂层进行能谱(EDS)分析。采用Smart Lab (9 kW)型X射线衍射(XRD)仪分析扩散涂层的相组成,其测量角度2θ的范围选用10°~90°,步长0.01°。

1.4 热力学计算

采用FactSage Education 8.3软件进行热力学平衡相图计算,该软件的构建基础为Gibbs自由能最小化法。本研究主要利用FactSage软件中的Phase Diagram模块,选用FTlite数据,计算涂层在不同退火温度下的Ti-Al-Si三元等温截面相图,结合XRD和EDS结果,确定扩散涂层的组成结构。

2 实验结果及分析

2.1 600 ℃下退火7 h

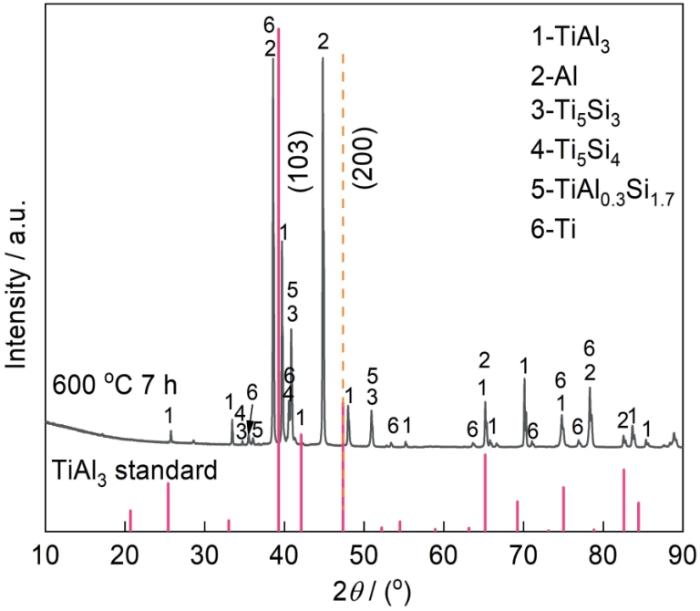

图1为25.7Si涂层试样经600 ℃真空退火7 h得到的扩散涂层的XRD图谱。如图所示,涂层中检测到明显的Al的衍射峰,还检测到TiAl3、Ti5Si3、Ti5Si4、τ2相(TiAl0.3Si1.7)[21]以及基体钛合金的衍射峰。Al衍射峰的存在表明沉积层还未完全与基体扩散反应。另外,与TiAl3标准pdf卡片衍射峰对照,涂层中TiAl3衍射峰向高角度偏移,这可能与Si在TiAl3中的固溶有关。实验研究和计算表明,Si能替位取代TiAl3中的Al生成Ti(Al, Si)3固溶体[23,24],Si在TiAl3中最大固溶度的计算值12.5%~18.75% (原子分数)[24],实验值15% (原子分数),Si取代Al固溶在TiAl3中使得TiAl3的晶格常数减小[24],因此TiAl3衍射峰向高角度偏移。

图1

图1

25.7Si涂层试样经600 ℃真空退火7 h后的XRD谱图

Fig.1

XRD pattern of 25.7Si coated Ti-6Al-4V after vacuum annealing at 600 oC for 7 h

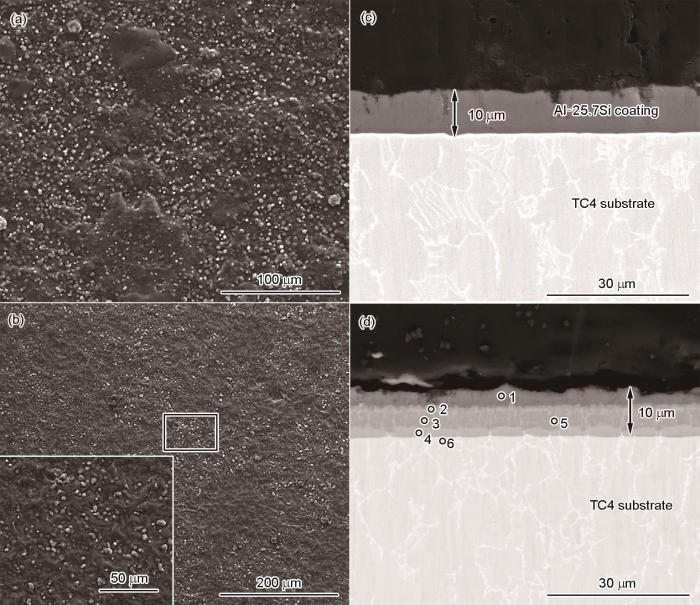

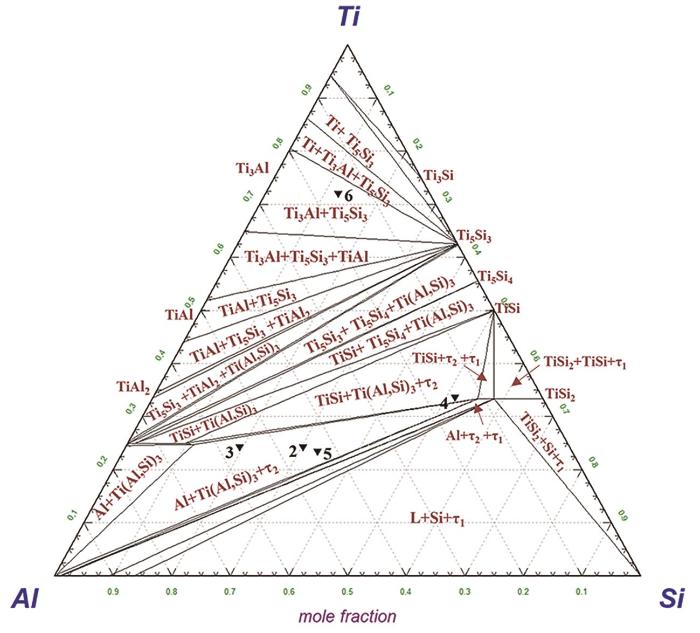

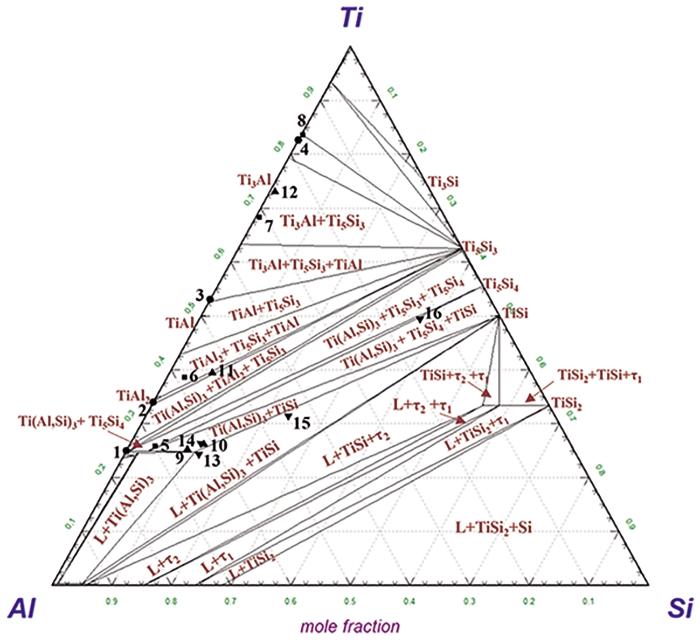

沉积态25.7Si涂层试样及其600 ℃退火7 h得到的扩散涂层的表面和截面形貌如图2所示,涂层截面形貌中EDS成分分析结果见表1,由FactSage Education 8.3计算得到的Ti-Al-Si体系600 ℃等温截面图如图3所示。从涂层的表面形貌可以看到,600 ℃真空退火7 h后得到的扩散涂层表面形貌与沉积态相似,结合涂层的截面形貌以及EDS和XRD结果,可知,600 ℃退火7 h时,25.7Si沉积层未完全扩散反应,得到的扩散涂层可大致分为4层。最外层(图2d点1所示)几乎为纯Al层,次外层(衬度较亮的薄层,图2d中点2所指)Si含量较高,约30% (原子分数),次内层(图2d中点3和5所在)衬度较深的区域(点3)Al含量56% (原子分数),Si含量19% (原子分数),衬度较浅的析出相(点5)的EDS成分与点2相差不大,最内层(图2d点4所指)呈不连续的长条状结构,Si含量更高,约51% (原子分数),根据Ti、Al和Si原子含量可近似写为Ti11Al5Si17,其成分与报道的Ti-Al-Si三元化合物中的τ2相十分接近[25]。τ2相三元金属间化合物表达式可写成Ti(Al x Si1-x )2[25],其中x的范围是0.15~0.3,Ti原子含量为33.3%,Al原子含量在10%~20%之间,Si原子含量在56.7%~46.7%之间,具有ZrSi2型晶体结构。图2d中点2、3、4、5和6的EDS成分在600 ℃等温截面图(图3)中的对应点分别标为2、3、4、5和6,可见2、3和5都位于Al + τ2 + Ti(Al, Si)3三相共存区,3点靠近Ti(Al, Si)3单相区,结合EDS成分推测次内层中点3所在衬度较深的区域可能主要由Si置换固溶形成的Ti(Al, Si)3组成,点4的位置靠近τ2 + Ti(Al, Si)3两相共存的区域,其成份非常接近τ2相,推测其主要为τ2相。点6所在合金基材表面Si含量较高,说明Si扩散至合金基材中,在图3中点6位于Ti3Al和Ti5Si3双相区,XRD检测到Ti5Si3和Ti5Si4,说明Si与合金基材中Ti反应形成了Ti5Si3和Ti5Si4。

图2

图2

25.7Si涂层及其600 ℃退火7 h后得到的扩散涂层的表面和截面形貌

Fig.2

SEM surface (a, b) and cross-sectional (c, d) morphologies of 25.7Si coated Ti-6Al-4V before (a, c) and after (b, d) vacuum annealing at 600 oC for 7 h

表1 图2中标示区域的EDS成分分析结果 (atomic fraction / %)

Table 1

| Zones | Al | Si | Ti | V |

|---|---|---|---|---|

| 1 | 98.59 | 0.90 | 0.51 | - |

| 2 | 45.26 | 30.13 | 24.04 | 0.57 |

| 3 | 56.05 | 19.35 | 24.14 | 0.46 |

| 4 | 14.82 | 51.03 | 33.37 | 0.78 |

| 5 | 42.07 | 32.06 | 22.70 | 3.17 |

| 6 | 15.42 | 12.21 | 70.73 | 1.64 |

图3

图3

计算得到的Ti-Al-Si体系在600 ℃的等温截面图

Fig.3

Calculated isothermal section of Ti-Al-Si system at 600 oC

在600 ℃退火时,25.7Si沉积层与钛合金可能首先反应形成τ2层,与Kubatík[20]研究结果一致,τ2中Si含量明显高于Al,其形成导致附近沉积层中Si含量降低,τ2相变得不稳定,Ti(Al, Si)3固溶体在τ2附近形核。在图2d中点3和5所在的次内层,点3所在Si含量较低的区域以Ti(Al, Si)3为主,点5所在Si含量较高区域为Al + τ2 + Ti(Al, Si)3三相共存区,从相图3也可见,Si含量较高时Al + τ2 + Ti(Al, Si)3三相稳定共存,Si含量较低时Al + Ti(Al, Si)3二相稳定共存。600 ℃退火时7 h,虽然沉积层未完全反应,但其形貌可反应出动力学和热力学因素交互影响下τ2和Ti(Al, Si)3的形成和转化过程,即600 ℃时,热力学上τ2和TiAl3都能形成,其形核和稳定性取决于Al-Si沉积层中Si含量,可观察到残留的Al-Si沉积层中Si含量很低。

2.2 650 ℃下退火3 h

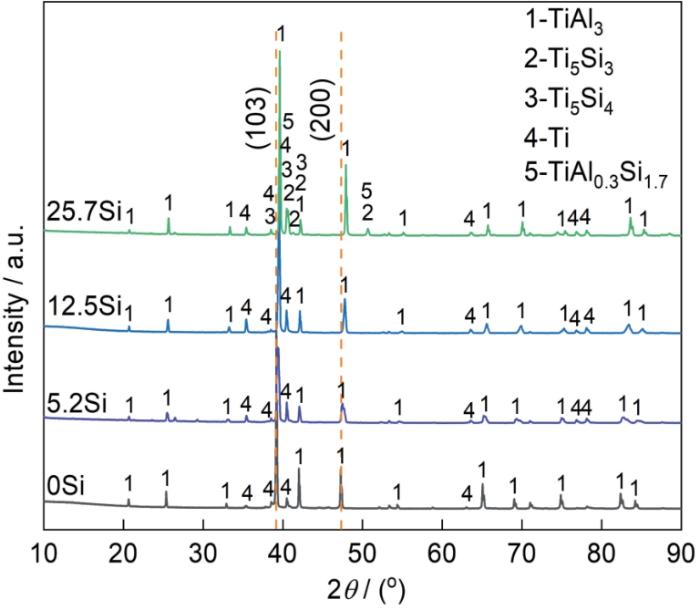

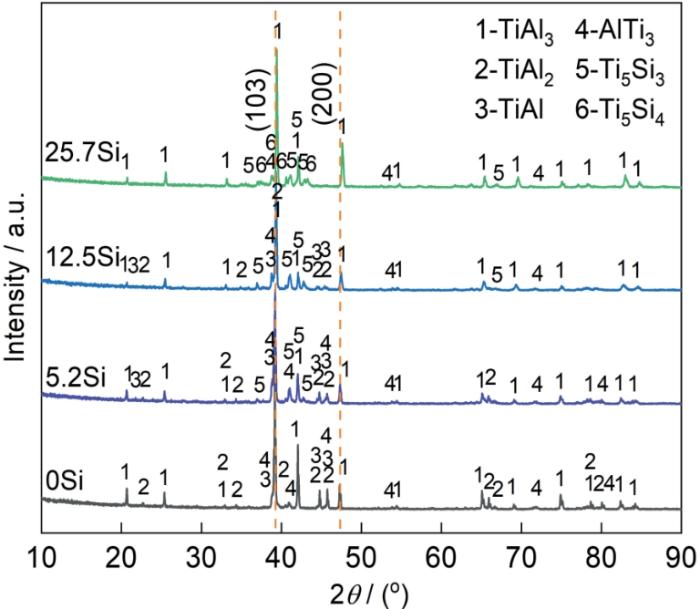

图4为0Si、5.2Si、12.5Si和25.7Si涂层试样经650 ℃真空退火3 h后得到的扩散涂层的XRD谱图,这4种扩散涂层分别命名为0Si-650、5.2Si-650、12.5Si-650和25.7Si-650涂层。4种涂层中均检测到TiAl3相和基体钛合金的衍射峰,在含Si涂层中,TiAl3的衍射峰向高角度偏移,随着Si含量升高,TiAl3的衍射峰向高角度偏移的幅度增大,这可能与Si在TiAl3中的固溶量不同有关。此外,含Si涂层中仅25.7Si-650涂层中检测到Ti5Si3、Ti5Si4和τ2相Ti(Al x Si1-x )2的衍射峰。

图4

图4

0Si-650、5.2Si-650、12.5Si-650和25.7Si-650涂层的XRD谱图

Fig.4

XRD patterns of 0Si-650, 5.2Si-650, 12.5Si-650 and 25.7Si-650 coatings

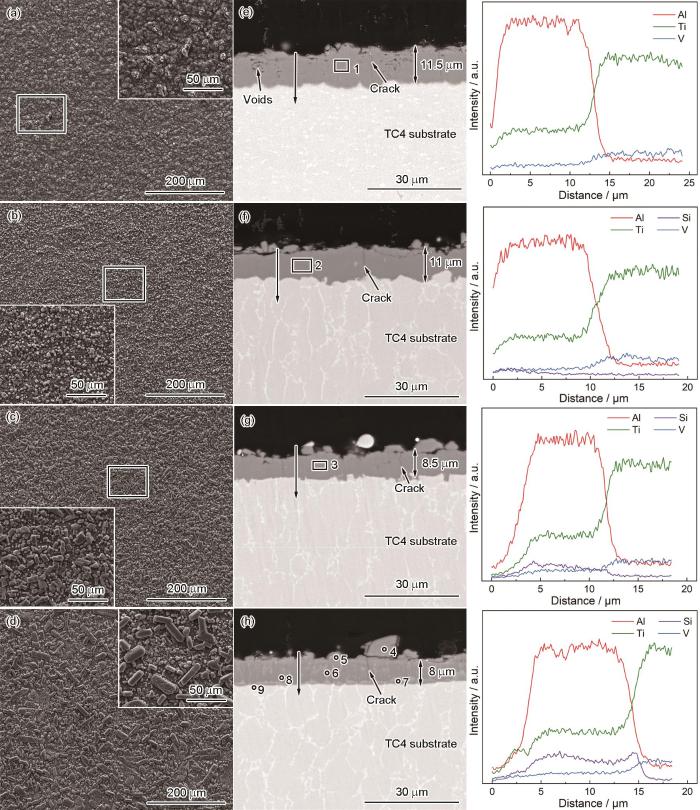

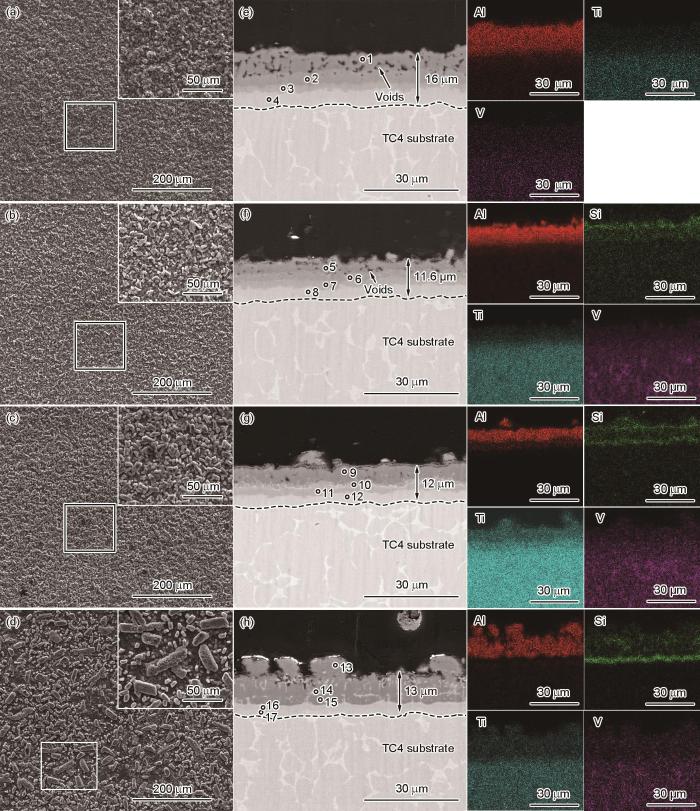

图5为0Si-650、5.2Si-650、12.5Si-650和25.7Si-650涂层的表面形貌和截面形貌,进行EDS截面元素线扫描时的路径以单向箭头指示。截面形貌中涂层元素EDS成分分析结果见表2,由FactSage Education计算得到的Ti-Al-Si体系650 ℃等温截面如图6所示。从涂层的表面形貌可以看到,含Si涂层表面形成了大量的块状(5.2Si-650涂层)或长条状(12.5Si-650和25.7Si-650涂层)颗粒,随着涂层中Si含量的增加,颗粒的尺寸逐渐变大。由涂层的截面形貌可见,4种涂层厚度约为8~12 μm。0Si-650、5.2Si-650和12.5Si-650涂层与基体的界面呈锯齿状,25.7Si-650涂层/基体界面平直。0Si-650涂层中存在较多孔洞,含Si涂层中孔洞数量明显减少。涂层截面的元素线扫描结果表明,0Si-650、5.2Si-650和12.5Si-650涂层中各元素分布较为均匀,结合图4所示XRD结果,可见650 ℃真空退火3 h后0Si、5.2Si及12.5Si沉积层已完全扩散反应,由XRD以及图5中区域1、2和3的EDS分析结果,可确定这3种涂层都由TiAl3相组成。在5.2Si-650和12.5Si-650涂层中,Si置换固溶在TiAl3中形成Ti(Al, Si)3,5.2Si-650涂层中Si含量约为3.76% (原子分数),12.5Si涂层中Si含量约为10.75% (原子分数)。25.7Si-650涂层结构与0Si-650、5.2Si-650和12.5Si-650涂层相比具有明显差异,涂层中弥散分布着形状不规则的衬度较浅的沉淀相(图5h中点6所示),在涂层底部靠近涂层/基体界面存在着衬度较浅的不连续的沉淀层(图5h点7所示),EDS结果显示这两种区域的成分接近,Si含量高达35% (原子分数)左右,根据其原子比可近似写为Ti4Al5Si5,涂层中衬度较深的区域(图5h中点8所示)Si含量约为14% (原子分数),根据EDS成分确定其主要为Ti(Al, Si)3,图5h中点4所指大颗粒(对应表面形貌观察到的长条状颗粒)的EDS成分和点8的成分相近。将图5中点1~9的EDS成分绘制于Ti-Al-Si体系650 ℃等温截面中(图6),分别标记为1~9,可见2和3非常靠近Ti(Al, Si)3单相区,点4~8都位于或非常接近τ2和Ti(Al, Si)3两相共存区,其中点4和8非常靠近Ti(Al, Si)3单相区。结合XRD、EDS结果和计算相图,推测25.7Si-650涂层中点6和7所示衬度较浅的区域可能由τ2和Ti(Al, Si)3两相组成,以τ2为主。图6中点9位于Ti3Al和Ti5Si3两相共存区,XRD在25.7Si-650涂层中检测到了Ti5Si3和Ti5Si4的衍射峰,表明Si扩散至基体中,与基材中Ti反应形成了Ti5Si3和Ti5Si4。另外可见,虽然4种涂层厚度较薄,但涂层中都形成了贯穿性裂纹。可见,TiAl3脆性较大,易开裂,Si固溶于TiAl3中,形成Ti(Al, Si)3固溶体,或形成由Ti(Al, Si)3固溶体和Ti-Si-Al三元化合物组成的多相结构,并不能抑制涂层中裂纹的形成。

图5

图5

0Si-650、5.2Si-650、12.5Si-650和25.7Si-650涂层的表面、截面形貌及EDS元素线扫描结果

Fig.5

Surface (a-d) and cross-sectional (e-h) morphologies and EDS elemental line scanning results for 0Si-650 (a, e), 5.2Si-650 (b, f), 12.5Si-650 (c, g) and 25.7Si-650 (d, h) coatings

表2 图5中标示区域的EDS成分分析结果 (atomic fraction / %)

Table 2

| Zones | Al | Si | Ti | V |

|---|---|---|---|---|

| 1 | 74.76 | - | 24.11 | 1.13 |

| 2 | 71.02 | 3.76 | 23.97 | 1.25 |

| 3 | 64.54 | 10.75 | 23.97 | 0.74 |

| 4 | 59.70 | 15.58 | 23.82 | 0.90 |

| 5 | 53.85 | 19.82 | 25.32 | 1.01 |

| 6 | 36.73 | 34.23 | 28.01 | 1.03 |

| 7 | 34.64 | 35.64 | 28.99 | 0.73 |

| 8 | 60.19 | 13.91 | 25.02 | 0.88 |

| 9 | 16.14 | 4.92 | 73.76 | 5.18 |

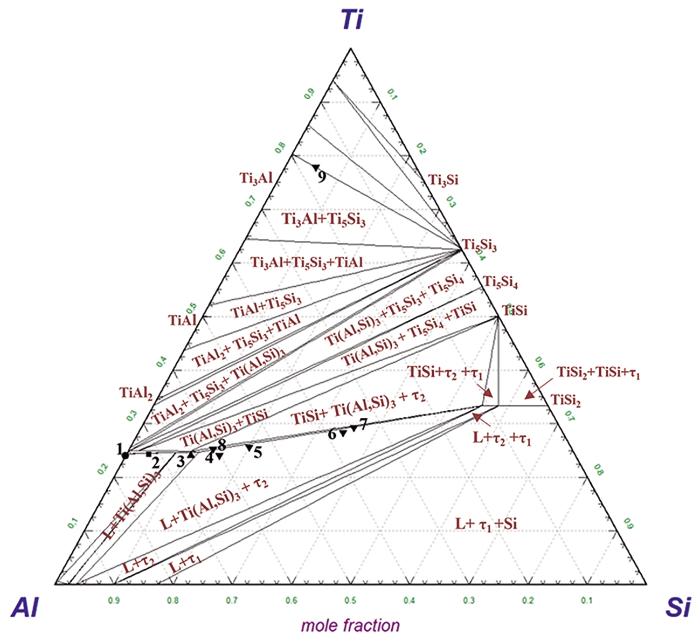

图6

图6

计算得到的Ti-Al-Si体系在650 ℃的等温截面图

Fig.6

Calculated isothermal section of Ti-Al-Si system at 650 oC

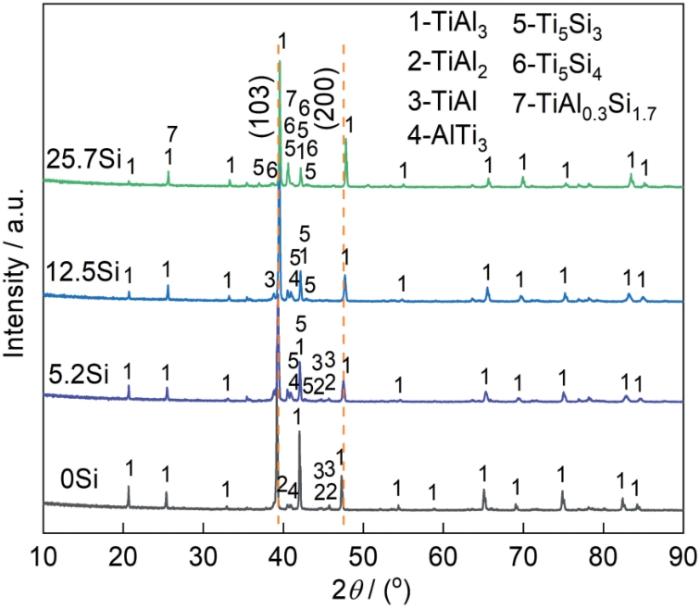

2.3 800 ℃下退火1 h

图7为0Si、5.2Si、12.5Si和25.7Si涂层试样经800 ℃真空退火1 h后得到的扩散涂层的XRD谱图,这4种扩散涂层分别命名为0Si-800、5.2Si-800、12.5Si-800和25.7Si-800涂层。如图所示,4种涂层中均检测到较强的TiAl3相的衍射峰,在0Si-800和5.2Si-800涂层中还检测到TiAl2、TiAl和Ti3Al的衍射峰,12.5Si-800检测到TiAl和Ti3Al的衍射峰。与650 ℃真空退火3 h后类似,随着涂层中Si含量的升高,TiAl3的衍射峰向高角度偏移的幅度增大,其中(200)晶面的衍射峰偏移幅度最大,在5.2Si-800、12.5Si-800和25.7Si-800涂层中检测到明显的Ti5Si3的衍射峰,在25.7Si-800涂层中还检测到τ2相和Ti5Si4的衍射峰。

图7

图7

0Si-800、5.2Si-800、12.5Si-800和25.7Si-800涂层的XRD谱图

Fig.7

XRD patterns of 0Si-800, 5.2Si-800, 12.5Si-800 and 25.7Si-800 coatings

图8为800 ℃退火1 h所制备的0Si-800、5.2Si-800、12.5Si-800和25.7Si-800的表面、截面形貌及截面元素线扫描结果,截面中的单向箭头为进行线扫描时的路径,图8截面形貌中涂层元素EDS成分分析结果见表3,将表3中的EDS成分绘制在由FactSage Education计算得到的Ti-Al-Si体系800 ℃等温截面中,如图9所示。由图8可见,涂层的表面形貌与650 ℃退火处理时类似,含Si涂层表面形成了大量的块状或长条状颗粒,随着涂层中Si含量的增加,颗粒的尺度逐渐变大。涂层的截面形貌与650 ℃下制备的涂层相比具有较大差异,由于退火温度升高,元素扩散加快,800 ℃退火1 h得到了具有多层结构的扩散涂层,涂层厚度在8~16 μm。0Si-800涂层具有4层结构,各层界面起伏不平,结合图7中XRD结果以及表3中EDS分析结果,涂层由外到内依次为TiAl3/TiAl2/TiAl/Ti3Al;其中,最外层TiAl3层最厚,层中分布着大量的柯肯达尔孔洞,还存在少许微裂纹;中间TiAl2和TiAl两层(图8e中点2、3所示)较薄,厚度接近,致密均匀;内层为Ti3Al层(图8e中点4所示),厚度约为TiAl2和TiAl两层之和。5.2Si-800涂层结构与0Si-800涂层相似,结合XRD和EDS分析结果,由外到内也依次为TiAl3/TiAl2/TiAl/Ti3Al,EDS在各层中都能检测到Si,Si含量由外到内逐渐降低,从元素线扫描结果也观察到类似现象;与0Si-800涂层相比,5.2Si-800涂层最外层TiAl3层厚度明显减小,孔洞数量也较少;TiAl2和TiAl层很薄,其中TiAl2层中(图8f中点6所示)弥散分布着较少的细小的沉淀相(其中衬度较亮的相),相图9中点6在TiAl2 + Ti5Si3 + TiAl三相区,结合XRD结果,推测这些沉淀相为Ti5Si3。12.5Si-800涂层可大致分为3层,元素线扫描结果显示涂层中Si含量由外到内逐渐减少,结合XRD及EDS结果,最外层(图8g中点9和点10所示)为Ti(Al, Si)3层,层中分布着少量的一些衬度较浅的细小的沉淀相,紧邻TiAl3层的中间层为TiAl层(图8g中点11所示),最内层为Ti3Al层(图8g中点12所示),在Ti(Al, Si)3层和TiAl层之间有一些不连续的衬度较浅的析出相。25.7Si-800涂层大致分为2层,外层中分布着两种衬度不同的区域,衬度较暗的区域(图8h中点14所示)和衬度较亮的区域(图8h中点15所示),图8h中点13所指大颗粒的EDS成分和点14的成分相近,结合XRD和EDS分析结果,衬度较暗的区域应为Ti(Al,Si)3,衬度较亮的区域富Si,同时Al含量也较高,相图9中点15靠近Ti(Al, Si)3和TiSi两相共存区,但XRD检测到τ2和Ti5Si3的衍射峰,未检测到TiSi的衍射峰,可能是外层中Si在TiAl3中的大量固溶导致不能形成TiSi相,因此推测该衬度较亮的区域可能主要为τ2和Al替位固溶的Ti5Si3,研究表明Al可置换替代Si固溶于Ti5Si3和Ti5Si4中[26],Al在Ti5Si3中的固溶度较高;图8h中点16所示的衬度较亮的内层,富Si且Al含量较低,相图9中点16位于Ti(Al, Si)3和Ti5Si4两相共存区且靠近Ti5Si4,结合表3中的EDS成分分析和XRD结果,推测其可能主要为Ti5Si4,为向内扩散的Si与合金基材中的Ti反应形成。

图8

图8

0Si-800、5.2Si-800、12.5Si-800和25.7Si-800涂层的表面、截面形貌及元素线扫描结果

Fig.8

Surface (a-d) and cross-sectional (e-h) morphologies and EDS elemental line scanning results for 0Si-800 (a, e), 5.2Si-800 (b, f), 12.5Si-800 (c, g) and 25.7Si-800 (d, h) coatings

表3 图8中标示区域的EDS成分分析结果 (atomic fraction / %)

Table 3

| Zones | Al | Si | Ti | V |

|---|---|---|---|---|

| 1 | 74.40 | - | 24.31 | 1.29 |

| 2 | 65.17 | - | 33.60 | 1.23 |

| 3 | 45.49 | - | 51.87 | 2.64 |

| 4 | 16.95 | - | 80.46 | 2.59 |

| 5 | 69.25 | 4.39 | 25.61 | 0.75 |

| 6 | 56.97 | 2.91 | 37.59 | 2.53 |

| 7 | 30.26 | 0.56 | 66.45 | 2.73 |

| 8 | 15.72 | 0.24 | 81.49 | 2.55 |

| 9 | 63.97 | 9.86 | 25.01 | 1.16 |

| 10 | 60.54 | 12.05 | 25.96 | 1.45 |

| 11 | 51.99 | 6.89 | 38.42 | 2.70 |

| 12 | 25.49 | 0.79 | 71.43 | 2.29 |

| 13 | 62.57 | 12.38 | 24.07 | 0.98 |

| 14 | 61.52 | 11.74 | 26.04 | 0.70 |

| 15 | 44.02 | 23.63 | 30.89 | 1.46 |

| 16 | 13.38 | 36.16 | 48.29 | 2.17 |

图9

图9

计算得到的Ti-Al-Si体系在800 ℃的等温截面图

Fig.9

Calculated isothermal section of Ti-Al-Si system at 800 oC

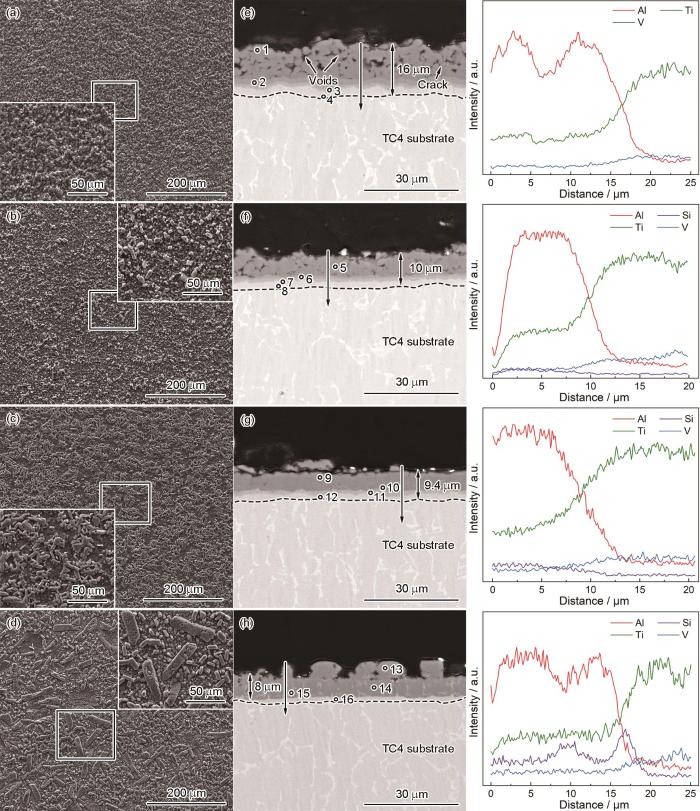

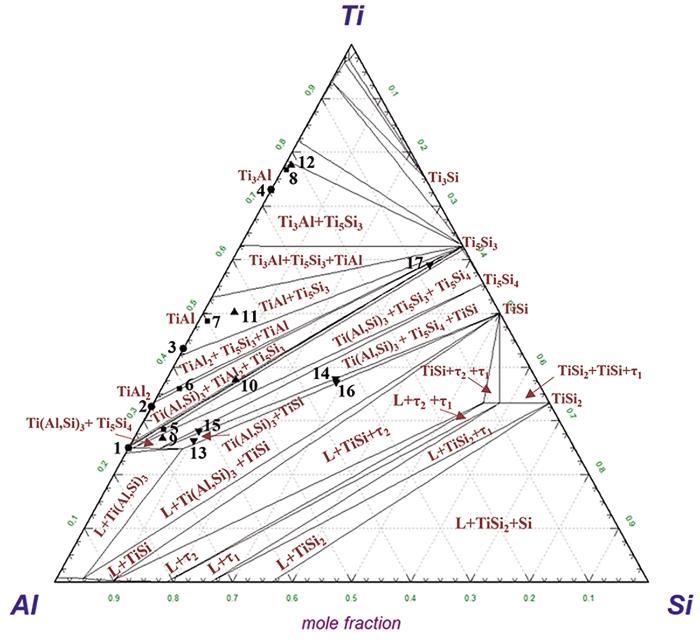

2.4 900 ℃下退火1 h

图10为0Si、5.2Si、12.5Si和25.7Si涂层试样经900 ℃真空退火1 h后得到的扩散涂层的XRD谱图,这4种扩散涂层分别命名为0Si-900、5.2Si-900、12.5Si-900和25.7Si-900涂层。如图所示,与800 ℃真空退火1 h后得到涂层类似,4种涂层中均检测到较强的TiAl3相的衍射峰;在0Si-900、5.2Si-900和12.5Si-900涂层中还检测到TiAl2、TiAl和Ti3Al的衍射峰,随着涂层中Si含量的升高,TiAl、TiAl2的衍射峰强度逐渐降低;在5.2Si-900、12.5Si-900涂层中检测到明显的Ti5Si3的衍射峰,25.7Si-900涂层中Ti5Si3的衍射峰减弱,Ti5Si4的衍射峰增强;随着Si含量升高,含Si涂层TiAl3的衍射峰向高角度偏移的幅度增大。

图10

图10

0Si-900、5.2Si-900、12.5Si-900和25.7Si-900涂层的XRD谱图

Fig.10

XRD patterns of 0Si-900, 5.2Si-900, 12.5Si-900and 25.7Si-900 coatings

图11为0Si-900、5.2Si-900、12.5Si-900和25.7Si-900表面和截面形貌及截面EDS元素面分布图,图11截面形貌中涂层元素EDS成分分析结果见表4,将表4中的EDS成分绘制在由FactSage Education计算得到的Ti-Al-Si体系900 ℃等温截面中,如图12所示。涂层的表面和截面形貌与800 ℃退火处理时类似,涂层厚度约为12~16 μm,明显可见随退火温度升高,元素扩散加剧,涂层中衬度较亮的析出相数量增加。与800 ℃退火1 h得到的扩散涂层相比,0Si-900涂层由外到内仍依次为TiAl3/TiAl2/TiAl/Ti3Al,涂层总厚度也约为16 μm,但TiAl2、TiAl和Ti3Al层厚度明显增加,TiAl3层厚度明显减小;5.2Si-900涂层中各层厚度随退火温度变化的趋势与0Si涂层类似,TiAl2层中弥散分布着大量细小的沉淀相(其中衬度较亮的相),TiAl3层中也可观察到少量沉淀相,在Ti-Al-Si体系900 ℃等温截面图(图12)中,点5和6分别位于TiAl3和Ti5Si3以及TiAl2和Ti5Si3两相共存区,因此推测这些沉淀相为Ti5Si3相。12.5Si-900涂层可分为4层,在TiAl3层(图11g点9所指)与TiAl层(图11g点11所指)间存在一连续的Si富集层(衬度较亮的层,图11g点10所指),与Gupta等[23]的研究结果相似,EDS结果表明其Si含量约11.3%(原子分数),该层中Al和Ti含量较高,由于这层较薄,用SEM/EDS很难准确确定其含量,12.5Si-900涂层XRD可检测到明显的Ti5Si3的衍射峰,在Ti-Al-Si体系900 ℃等温截面图(图12)中,点10位于TiAl3、TiAl2和Ti5Si3三相共存区,推测此衬度较亮的层可能主要为Ti5Si3,Al可能置换替代Si固溶于Ti5Si3中,虽然从截面形貌中未观察到连续的TiAl2层,但XRD在12.5Si-900涂层样品中检测到TiAl2,结合相图12,推测在TiAl3/TiAl界面,除了Ti5Si3,还存在少量TiAl2。900 ℃退火得到的25.7Si-900涂层结构与800 ℃退火得到的25.7Si-800涂层相似,但厚度明显增加,外层由Ti(Al, Si)3(暗区,图11h点13和点15所示)和富Si沉淀相(亮区,图11h点14所示)组成,图12中点14靠近Ti(Al, Si)3和TiSi两相共存区,但XRD检测到Ti5Si3和Ti5Si4的衍射峰,未检测到TiSi的衍射峰,可能是外层中Si在TiAl3中的固溶导致不能形成TiSi相,因此推测该衬度较亮的区域可能主要为Al替位固溶的Ti5Si3和(或)Ti5Si4;内层富Si (图11h点16和点17所示),图12中点16和17分别位于Ti(Al, Si)3和TiSi以及Ti(Al, Si)3和Ti5Si3两相共存区,但XRD未检测TiSi的衍射峰,结合表4中的EDS成分分析和XRD结果,推测其可能主要由Ti5Si4组成。

图11

图11

0Si-900、5.2Si-900、12.5Si-900和25.7Si-900涂层的表面、截面形貌及元素面分布

Fig.11

Surface (a-d) and cross-sectional (e-h) morphologies and EDS elemental maps for 0Si-900 (a, e), 5.2Si-900 (b, f), 12.5Si-900 (c, g) and 25.7Si-900 (d, h) coatings

表4 图11中标示区域的EDS成分分析结果

Table 4

| Zones | Al | Si | Ti | V |

|---|---|---|---|---|

| 1 | 74.71 | - | 24.24 | 1.05 |

| 2 | 66.59 | - | 32.36 | 1.05 |

| 3 | 55.26 | - | 42.34 | 2.40 |

| 4 | 26.40 | - | 71.24 | 2.36 |

| 5 | 66.55 | 4.08 | 28.07 | 1.30 |

| 6 | 59.70 | 2.98 | 35.28 | 2.04 |

| 7 | 48.86 | 1.46 | 47.32 | 2.36 |

| 8 | 21.99 | 0.73 | 74.78 | 2.50 |

| 9 | 67.80 | 4.81 | 26.55 | 0.84 |

| 10 | 49.56 | 11.31 | 36.91 | 2.22 |

| 11 | 43.47 | 4.97 | 48.97 | 2.59 |

| 12 | 20.96 | 0.95 | 75.85 | 2.24 |

| 13 | 61.60 | 9.95 | 25.58 | 2.87 |

| 14 | 33.38 | 28.43 | 36.47 | 1.72 |

| 15 | 60.79 | 10.09 | 27.62 | 1.50 |

| 16 | 33.52 | 28.16 | 37.38 | 0.94 |

| 17 | 7.18 | 32.94 | 57.84 | 2.04 |

图12

图12

计算得到的Ti-Al-Si体系在900 ℃的等温截面图

Fig.12

Calculated isothermal section of Ti-Al-Si system at 900 oC

从本文的计算Ti-Al-Si三元相图可见,τ2相在Al和Si富集侧可稳定存在,本文的研究结果也表明,只有25.7Si扩散涂层中检测到τ2相,随着退火温度升高至900 ℃后25.7Si扩散涂层τ2的衍射峰消失,说明当Al和Si含量降低后τ2会发生向Ti-Si二元化合物的转变。

从本文的研究结果还可观察到,Si在Ti(Al, Si)3中的固溶量随温度升高而呈降低的趋势,这一趋势在计算相图中也有体现,因此随退火温度的升高,扩散涂层中Ti-Si二元和Ti-Si-Al三元化合物析出相增多。Cammarota等[17]的研究表明,Si在TiAl和Ti3Al中的固溶度分别为4.5%和2% (均为原子分数),明显低于Si在TiAl3中的固溶度,本研究中也得到类似结果,正是由于Si在不同Ti-Al二元金属间化合物中固溶度不同,800和900 ℃退火得到的扩散涂层中,富Si的二元和三元金属间化合物在TiAl2和TiAl中间层中析出,甚至形成Ti-Si二元金属间化合物富集层。

从图5、8和11可见,650 ℃得到的扩散涂层连续层的厚度(图中标注厚度)与表面不连续大颗粒的厚度之和与Al-Si沉积层的厚度相近,800和900 ℃扩散退火形成了TiAl2、TiAl和Ti3Al等中间层,扩散涂层总厚度较650 ℃明显增厚,但其中TiAl3层的厚度与650 ℃相当,或有所减薄,900 ℃扩散退火形成的中间层的厚度较800 ℃明显增加。从图5、8和11的元素线扫描和面分布结果来看,650、800和900 ℃扩散退火得到的涂层中TiAl3层(相)中Al、Ti和Si含量随厚度呈均匀分布,800和900 ℃扩散退火时形成的中间层中Ti含量从外到内逐渐增加,Al含量从外到内逐渐降低。从上述结果推测,在三个温度下,TiAl3层由Al向内以及Ti向外扩散反应形成,而Ti-Al中间层则由TiAl3层和钛合金基材互扩散形成,由于Si在这些中间层中固溶度较低,固溶于TiAl3层中的Si作为富Si的二元和三元金属间化合物析出;随退火温度升高扩散加剧,TiAl3层和钛合金基材之间中间层厚度增加,TiAl3层变薄。

从图5、8和11还可见,Al-Si沉积层中Si含量越高,扩散涂层表面形成的不连续的TiAl3大颗粒的尺寸越大,扩散涂层中TiAl3连续层越致密,在650和800 ℃ TiAl3层和钛合金扩散不很显著的情况下,TiAl3连续层的厚度也越薄。上述结果说明,Si对Ti和Al的互扩散有较显著的影响,Si的添加抑制了互扩散导致的涂层中Kirkendall孔洞的形成,提高了涂层的致密性,但含Si涂层表面不连续大颗粒的形成原因尚不清楚。此外,在800和900 ℃退火温度下,随涂层中Si含量的增加,扩散涂层中TiAl2和TiAl中间层的厚度减小,25.7Si涂层甚至未形成TiAl2和TiAl中间层,同时可观察到Ti-Si二元或(和)Ti-Si-Al三元金属间化合物在中间层中析出,甚至形成Ti-Si二元金属间化合物富集层,上述结果说明Ti-Si二元以及Ti-Si-Al三元化合物的形成和富集抑制了TiAl3与钛合金基材的互扩散,即Al与Ti的互扩散。已有研究也表明,Ti-Si键合较强,其形成后可明显抑制Ti的扩散[17]。

由此可知,800和900 ℃真空退火得到的多层结构的扩散Ti-Al-(Si)涂层中的裂纹数量较650 ℃真空退火得到的单层扩散涂层明显减少,有的甚至观察不到裂纹的形成。导致钛合金表面TiAl3层产生裂纹的主要原因是TiAl3的热膨胀系数(CTE)(298 K下为15 × 10-6 K-1)与Ti-6Al-4V合金(298~973 K下为(8.2~9.1) × 10-6 K-1)相差较大[27,28],扩散退火后冷却过程中TiAl3层中产生较大的拉应力,TiAl3脆性大,在拉应力作用下极易开裂。而多层结构涂层中构成中间层的TiAl2[29] (473~1173 K的CTE为(12~16) × 10-6 K-1)、TiAl[27] (296~973 K的CTE为(8.55~13.75) × 10-6 K-1)、Ti3Al[30] (298~973 K的CTE为(11.92~14.39) × 10-6 K-1)的热膨胀系数介于TiAl3和Ti-6Al-4V合金之间,Ti5Si3 (298~873 K的CTE为(5~10) × 10-6 K-1)的热膨胀系数[31,32]与钛合金相近,缓解了两者热膨胀系数的不匹配,使得退火后冷却过程中TiAl3层中产生的拉应力变小,且构成中间层的这些金属间化合物的脆性较小。

3 结论

(1) 650 ℃真空退火,得到扩散涂层均为以TiAl3相为主的单层涂层,Si置换固溶于TiAl3形成Ti(Al, Si)3固溶体,当涂层中Si含量超过约15% (原子分数),τ2相Ti-Al-Si三元化合物析出,与Ti(Al, Si)3固溶体构成多相单层涂层。涂层都存在明显贯穿裂纹。

(2) 800和900 ℃真空退火,得到扩散涂层都为多层结构。表层为TiAl3层,Si置换固溶其中形成Ti(Al, Si)3固溶体,Si含量较高时,Ti-Si二元或(和)Ti-Al-Si三元化合物作为第二相析出,析出相的数量随退火温度升高递增;TiAl3层与钛合金基体之间为TiAl2、TiAl、Ti3Al、Ti5Si3和Ti5Si4中一个或多个构成的中间层。多层结构明显抑制了扩散Ti-Al-Si涂层中贯穿裂纹的形成。

参考文献

Titanium, titanium alloys and composites

[J].

Titanium alloys for aerospace applications

[J].

Classification and applications of titanium and its alloys

[J].

Cyclic oxidation behaviour of the titanium alloys Ti-6242 and Ti-17 with Ti-Al-Cr-Y coatings at 600 and 700 oC in air

[J].

Study of titanium alloy Ti6242S oxidation behaviour in air at 560 oC: effect of oxygen dissolution on lattice parameters

[J].

High temperature oxidation behavior and research status of modifications on improving high temperature oxidation resistance of titanium alloys and titanium aluminides: a review

[J].

Modeling the oxidation kinetics of titanium alloys: review, method and application to Ti-64 and Ti-6242s alloys

[J].

Life prediction under tension of titanium alloys that develop an oxygenated brittle case during use

[J].

Oxidation and corrosion protection by halide treatment of powder metallurgy Ti and Ti6Al4V alloy

[J].

Investigation of hot-dip aluminized Ti6Al4V alloy processed by different thermal treatments in an oxidizing atmosphere

[J].

Microstructure and properties of titanium aluminides on Ti6Al4V titanium alloy produced by chemical vapor deposition method

[J].

Microstructural aspects of plain aluminide and Pt-aluminide coatings on Ti-base alloy IMI-834

[J].

Microstructure and high temperature oxidation resistance property of packing Al cementation on Ti-Al-Zr alloy

[J].

Effect of cracking in diffusion aluminide coatings on their cyclic oxidation performance on Ti-based IMI-834 alloy

[J].

Oxidation resistance of slurry aluminides on high temperature titanium alloys

[J].

Microstructure and oxidation of hot-dip aluminized titanium at high temperature

[J].

Effect of Ni, Si and Cr in the structural formation of diffusion aluminide coatings on commercial-purity titanium

[J].

A design of self-generated Ti-Al-Si gradient coatings on Ti-6Al-4V alloy based on silicon concentration gradient

[J].

Synthesis of Ti-Si-Al coatings on the surface of Ti-6Al-4V alloy via hot dip siliconizing route

[J].

High-temperature oxidation of silicide-aluminide layer on the TiAl6V4 alloy prepared by liquid-phase siliconizing

[J].

Intermetallic protective coatings on titanium

[J].

Liquid-phase aluminizing and siliconizing at the surface of a Ti60 alloy and improvement in oxidation resistance

[J].

Intermetallic compounds in diffusion couples of Ti with an Al-Si eutectic alloy

[J].

First principles study on the substitution behavior of Si in TiAl3

[J].

Si在TiAl3中取代行为的第一性原理研究

[J].

Die Kristallstruckturen von TiSi, Ti(Al, Si)2 und Mo(Al, Si)2

[J].

Characterization of mechanically alloyed Ti-Al-Si powder blends and their subsequent thermal stability

[J].

Microstructure and properties of Ti-Al coating and Ti-Al-Si system coatings on Ti-6Al-4V fabricated by laser surface alloying

[J].

Effect of hot-dip aluminizing on the oxidation resistance of Ti-6Al-4V alloy at high temperatures

[J].

Evaluation of the intermetallic compound Al2Ti for elevated-temperature applications

[J].

Thermal expansion characteristics of Ti3Al and the effect of additives

[J]. J.

High temperature oxidation of titanium-silicon alloys

[J].

Evaluation of thermal conductivities and thermal expansion coefficients of TiSi2 and Ti5Si3 ceramics prepared from Ti- and Si-rich wastes

[J].