超临界CO2的环境致裂影响因素包含氧化、碳化耦合腐蚀,以及不同形式的应力作用,影响因素多,机理复杂[9]。为了更好地控制材料环境致裂,应充分探究不同影响因素的作用机制,明确材料的失效机理,并建立影响因素与材料失效的复杂对应关系。因此,本文首先明确了超临界CO2引起氧化、碳化的腐蚀机理,再结合超临界CO2系统的特点,介绍了高温高压环境下腐蚀与应力协同作用的研究手段和方法,而后系统梳理了超临界CO2系统中材料的环境敏感断裂形式,包括腐蚀对力学行为的影响、应力腐蚀开裂、蠕变、腐蚀疲劳、循环热应力、表面残余应力对腐蚀的影响等现象,讨论了材料在S-CO2环境下的环境致裂机理,最后提出未来的研究方向。

1 氧化、碳化腐蚀特征

氧化是指在高温环境中,金属中的活泼合金元素与CO2中的氧原子发生反应,生成Cr2O3、Fe2O3、NiO等氧化产物,并积累成连续氧化膜的过程。作为一种自发进行、几乎不可逆的反应,氧化反应消耗金属基体,影响材料的功能性和完整性。但所生成的氧化膜,能够在一定程度上起到屏障作用,保护基体,从而抑制后续氧化反应的进行。氧化膜的致密度、构成的氧化物类型等因素是衡量其保护性的关键指标。

碳化是指金属与C发生的反应。尽管氧化膜的外侧,即S-CO2环境中,C的活度较低。但在氧化膜内侧,即临近合金基体部分,却因金属单质的强还原作用,而产生极高的碳活度[11]。因此,当C以气体分子或单质形式穿过氧化膜到达基体后,极易与合金基体内的Cr、Fe等高活性元素反应,生成相应的碳化物。碳化物可分布于合金表面氧化膜以及基体中,对金属的危害主要体现在破坏抗腐蚀性能和降低力学性能两方面:

从腐蚀角度来说,渗入基体后,少量C就能牵扯结合大量的Fe、Cr等活泼元素,而这些又是参与形成金属表面保护性氧化膜的重要元素。因此,渗碳导致基体中大量碳化物生成,降低表面氧化膜的稳定性。此外,在氧化膜和金属基体界面,往往会积累形成一个连续的无定形碳层,进而降低氧化膜与金属基体的附着力,增加了氧化膜剥落的风险[12]。

从力学角度来说,碳化物的脆性往往较高,短时间内的大量析出,不管在氧化膜中还是合金基体中,均会降低合金的延展性,从而对金属的抗疲劳和抗蠕变等性能造成损害。初期少量析出碳化物或许能因对位错运动的阻碍作用,够提高金属的强度,但长期持续渗碳,终将改变金属结构,急剧降低金属的强度。

由于氧化膜影响C的扩散,而渗碳之后又会影响氧化膜的稳定性,故氧化与碳化表现出耦合效应。金属发生严重的氧化,往往伴随加剧的渗碳;金属中碳化物增多,反过来又会促进氧化的进一步发生。总之,S-CO2系统因其独有的渗碳作用,增加了金属的环境断裂敏感性,缩短了使用寿命。因此,必须充分认识相关风险,并找到抑制策略。

2 环境致裂研究方法

2.1 非原位测试

超临界CO2的服役温度和压强均较高(400~700 ℃,8~30 MPa),力学与腐蚀协同作用测试很难开展。作为一种间接方法,非原位测试采用先腐蚀、后力学性能测试的方式,能够在一定程度上衡量超临界CO2腐蚀对材料力学行为的影响。金属材料按照相应标准,加工成棒状/片状拉伸试样,在超临界CO2环境中暴露一定时间后取出,进行拉伸/疲劳等力学试验。将样品的断裂强度/延伸率等力学指标与对照组试样进行对比,从而明确超临界CO2环境腐蚀作用对金属力学性能影响。其中,对照组样品可选取未经腐蚀的原始状态,或与超临界CO2腐蚀同等时长、但环境换成空气或惰性气体的时效状态。非原位测试对设备腐蚀损害小、要求相对较低、成本较低、容易实现。但缺点也显而易见,就是不能准确反映合金在腐蚀和应力同时作用下的真实失效状态,结果仅能做间接参考。

2.2 原位测试

2.2.1 恒应变测试

恒应变测试是指腐蚀过程中,使试样保持特定的几何形状,维持恒定应变,从而实现腐蚀和应力协同作用的实验方法。常见类型其包括C环件、U形弯件、四点弯曲件等弯曲试样件[13]。因自身弯曲且被固定,样品表面存在拉应力。应力大小可控,与弯曲程度正相关。实际应用过程中,将弯曲试样置于超临界CO2环境中腐蚀一段时间,而后观察试样表面腐蚀及裂纹产生情况(是否存在裂纹,以及裂纹数量、尺寸等特征),从而判断材料的环境致裂敏感性,以及裂纹孕育时间。为了准确评估,实际测试过程会同时添加较多平行试样。

2.2.2 恒应力测试

恒应力实验是在腐蚀过程中保持作用在测试材料上的应力为恒定值的实验。所用材料一般为棒状试样。通过记录样品伸长率随时间的变化或断裂所用时间,评估样品抗腐蚀及应力协同作用的能力。

2.2.3 慢应变速率测试

慢应变速率测试(SSRT)是在实验环境中以一个恒定、较低的拉伸速率,将试样缓慢拉伸到预设的应变值或直到拉断的实验手段[17]。通过记录应力/应变-时间变化,以及分析材料在不同拉伸环境(超临界CO2和空气/惰性气体等对照环境)下的应力/应变改变,明确试样在超临界CO2环境的断裂敏感性。在具体计算时,引入材料的应力腐蚀开裂敏感性系数n:

式中,A为试样在超临界CO2中慢应变速率拉伸试验的断后伸长率或断裂强度;A0为试样在同等惰性环境中慢应变速率拉伸试验的断后伸长率或断裂强度。n的数值与1偏差越大,则表示材料受超临界CO2影响越大。

3 超临界CO2 环境致裂

3.1 腐蚀对材料力学性能影响

高温CO2可导致金属发生渗碳,在氧化膜和基体中析出碳化物。碳化物硬度高、脆性大,通过阻碍位错运动和裂纹扩展,能够在一定程度上提高金属的硬度、屈服强度(YS)和极限抗拉强度(UTS)。同时,碳化物还可能作为应力集中点,导致合金过早断裂,降低伸长率(EL)。随着时间的延长和持续的碳化作用,过多碳化物会不可避免地导致金属材料的力学强度大幅度衰减。此外,如前所述,碳化物的生成还会减弱合金抗腐蚀能力,加速合金衰退,反过来又会进一步导致金属力学性能下降。

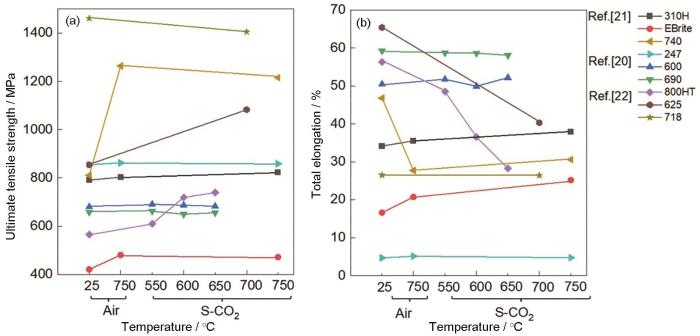

受实验设备与条件的限制,目前很多研究团队都通过非原位测量的方法研究超临界CO2腐蚀对材料力学性能的影响。Lee等[20]将Alloy 600、Alloy 690、Alloy 800HT等3种Ni基合金在550、600、650 ℃的S-CO2环境下腐蚀1000 h后取出,测试室温拉伸性能。研究表明,3种合金的UTS和EL均无明显变化。惰性环境中的时效样品也表现出相似行为。这表明,3种Ni基合金在超临界CO2环境中的断裂敏感性较低。Pint等[21]进一步研究了S-CO2压力变化对4种不同合金(310H、EBrite、740、247)力学性能的影响。在750 ℃、不同压强(1~300 bar)的CO2中暴露500 h后,4种合金在室温拉伸实验中的UTS和EL基本没有变化。这些研究似乎说明,超临界CO2腐蚀并不会显著改变材料的力学性能。

然而,Kim等[22]对Alloy 625和Alloy 718两种合金在700 ℃、20 MPa的S-CO2环境下进行了500 h腐蚀试验后表明,Alloy 625合金与未经腐蚀的原始状态相比,UTS提高了26%,EL降低了38%。而对于Alloy 718合金,尽管腐蚀后,EL几乎没有任何变化,但UTS降低了4%。研究似乎证明S-CO2腐蚀会影响合金的力学性能,改变UTS或EL。但由于缺乏惰性环境的时效对照组,这种合金力学性能变化无法被证明与超临界CO2腐蚀相关,还是与合金高温时效本身有关。Gui等[23]进一步研究表明,在600 ℃、15 MPa S-CO2环境下腐蚀1000 h后,T91合金的YS、UTS和EL均有所降低。T91合金形成了外层Fe-O、内层Fe-Cr-O的双层氧化膜结构,其中Fe-Cr-O腐蚀层中观察到了大量碳化物。过量渗碳导致T91合金力学性能急剧下降。此外,为了考察应力施加对腐蚀性能的影响,T91合金还分为无应力的片状试样和含有残余应力的管状试样。实验后的腐蚀层截面观察表明,后者氧化层的厚度明显高于前者。对于这种应力加速合金腐蚀,作者认为,施加应力导致样品空位浓度增加,从而加快了腐蚀过程中的离子扩散,导致腐蚀加剧。

为了明确和对比S-CO2腐蚀对不同合金力学行为的影响,图1总结了相关文献报道的合金UTS和EL变化[20~22]。可以看出,经过S-CO2腐蚀后,一部分合金的UTS和EL并未显著改变,另一部分合金则表现出UTS升高、EL降低。前一种情况,测试所用合金为高Cr、Ni合金,在相对较短的测试时间和较低的测试温度内,渗碳有限,因此并未受明显影响。而后一种情况,测试温度过高(700℃)[22]或合金本身抗腐蚀性能差(T91合金)[23],会加速渗碳发生,进而导致力学性能显著改变。需要注意的是,某些合金,尤其是沉淀强化型合金,本身高温时效过程就会有大量碳化物等析出相产生。除非有其他惰性环境同等时效参数的平行试样对照,否则不能直接将析出相增加、力学性能改变归因于S-CO2腐蚀。在今后S-CO2研究中,需要注意合金本身的变化。

图1

基于以上现象,可以得出的初步结论是,S-CO2腐蚀可以对合金的力学性能产生影响,具体影响效果取决于合金腐蚀程度。能够加剧腐蚀的因素,例如S-CO2环境本身温度高、化学成分更具腐蚀性,或合金本身不抗腐蚀,都更容易引发合金力学性能改变。考虑到常用铁基、镍基合金在S-CO2中的的抗腐蚀性能,一般为铁素体钢<奥氏体钢<镍基合金,因此,今后研究应更多关注铁素体钢和奥氏体钢在服役过程中的力学性能变化,并避免上述合金发生严重腐蚀。

3.2 应力腐蚀开裂

Keiser等[26]在200 bar、750 ℃的S-CO2环境中,对10种合金(HK40,CAF47,DAFA30,282cast,Waspaloy,Alloy718,CMSX-8,PWA1483,René N4,CMSX-4)进行了应力腐蚀实验,应力采用C环方式加载。500 h后,所测试合金表面均没有观察到裂纹产生。但相比未腐蚀的原始样品,暴露在S-CO2环境中试样的碳含量明显升高。一种可能的解释是,S-CO2腐蚀环境加速了合金渗碳,但500 h的SCC试验周期相对较短,尚未超过裂纹孕育期,渗碳效应引发的裂纹增加尚不明显。如果合金抗腐蚀性能较弱,短期内发生大量渗碳,则可能表现出更高的SCC敏感型。

这种通过预应变方法进行SCC实验的结果可能存在偏差。实际上,原位应力动态加载SCC试验情况下,S-CO2氧化和渗碳促进裂纹尖端附近生成大量孔洞,晶界腐蚀严重,裂纹扩展迅速,加速了材料断裂。Liu等[10]对含铝奥氏体钢(AFA)进行冷加工,而后对比研究了合金在Ar与S-CO2环境下的腐蚀及SCC行为。AFA合金在S-CO2环境的裂纹扩展速率要显著高于Ar环境。原因为S-CO2引起的氧化和渗碳作用严重腐蚀了试样的裂缝尖端,孔洞增加,SCC敏感性急剧增加。

在高温超临界H2O研究领域,学者们从裂纹尖端氧化、裂纹尖端塑性变形、氢作用等角度分析SCC裂纹扩展,并提出了滑移氧化-膜破裂、耦合环境断裂、选择性氧化等模型[27]。但在超临界CO2系统,尽管基于氧化/形变交互作用的建模思想仍具有一定适用性,但具体氧化动力学和裂纹尖端力学场则必然发生改变,需要针对超临界CO2系统独有的渗碳加以修正。后续研究应围绕渗碳行为造成的腐蚀和力学性能双重影响,对不同类型合金开展更多S-CO2环境的SCC裂纹萌生及扩展实验,有针对性地建立新的裂纹扩展模型。

3.3 蠕变

蠕变是材料在高温恒定载荷下随时间变化发生的塑性变形。所施加的恒定载荷低于屈服强度,却能使金属发生显著形变,最终提前断裂[28]。因此,蠕变寿命是限制金属高温长期服役的一个关键因素。目前,已围绕蠕变的环境、影响因素、机理方面等开展了广泛研究[29],但关于材料在S-CO2环境下研究则相对有限。有研究表明,超临界CO2环境能够通过腐蚀明显缩短合金的蠕变寿命。例如,Kim等[30]对Alloy 600合金在650 ℃的空气、0.1 MPa CO2和20 MPa S-CO2 3种环境下进行了蠕变实验。与空气和0.1 MPa CO2环境相比,20 MPa S-CO2环境中Alloy 600合金的蠕变断裂寿命更短:160 MPa应力下,合金在空气环境中的蠕变断裂寿命大约是S-CO2环境中的两倍;而当应力降至135 MPa后,差异变得更大,在空气和0.1 MPa CO2中的蠕变断裂寿命大约是在S-CO2中的3倍。施加应力减小导致不同环境蠕变断裂寿命变化明显,则进一步说明S-CO2对合金蠕变寿命影响较大。尽管合金在3种环境均形成结构类似的腐蚀产物(外层Cr-O,中间无定形富Si、C层,内部Al-O/Ti-O层),但合金在S-CO2中的腐蚀层明显更厚,更容易剥落和开裂,裂纹萌生几率增加。而后裂纹穿过氧化层沿合金内部晶界扩展,引发内氧化。由于晶界富含Al、Ti等,所生成的氧化物脆性大,极易发生裂解,加速裂纹生长,最终导致S-CO2环境中样品过早断裂,蠕变寿命显著减少。Liu等[10]对比研究了含铝奥氏体钢在不同温度(550、600、650 ℃)和不同环境(Ar环境、S-CO2环境)下的蠕变行为,发现无论测试温度如何,材料在S-CO2环境的裂纹扩展速率均高于在Ar环境。可能原因是,Ar环境引发的合金腐蚀有限,裂纹尖端附近基体的空位浓度较低。而S-CO2环境下,合金同时发生氧化、碳化腐蚀,金属消耗加快,因此促进金属阳离子向外扩散,并在临近的合金基体产生更多空位,聚集成孔隙,从而诱导裂纹加快扩展。

总的来说,S-CO2环境中,由于氧化、碳化腐蚀,以及应力引发的空位和离子加速扩散,裂纹尖端处的合金基体孔隙度高、腐蚀严重,进而导致更高的裂纹扩展速率,最终缩短合金的蠕变寿命。

3.4 腐蚀疲劳

有研究表明,镍基合金在S-CO2环境中的腐蚀疲劳敏感性似乎较低。Rozman等[37]通过非原位试验,测量了超临界流体对镍基高温合金Haynes 282疲劳裂纹扩展阈值(ΔKth)的影响。研究表明,在730 ℃的S-CO2中腐蚀500 h后,合金的室温ΔKth从13 MPa·m0.5降至11 MPa·m0.5。经进一步研究表明,这种下降与暴露环境无关,而是由于长期高温作用引起的微结构粗化,从而导致裂纹闭合程度降低,进而降低ΔKth。Thatte等[38]在高压高温S-CO2环境下进行IN718合金低周疲劳实验,同样表明S-CO2环境的影响可以忽略不计。可能的解释是实验中的最大应变数值较低、循环次数较少、暴露时间较短。但这些仅为猜测,还需后续实验验证。

目前研究,多集中于低周疲劳,且样本较少,还不能完全确认S-CO2环境对腐蚀疲劳的影响。此外对于高周疲劳的研究相对稀缺。因此,未来还需开展更多材料在S-CO2环境下的腐蚀疲劳实验,特别是明确不同合金在不同循环周期和不同环境下,腐蚀疲劳裂纹的萌生及扩展行为。S-CO2环境下,合金的局部腐蚀如何转化为裂纹?材料(元素、微观组织结构等)、力学(加载频率、恒应力场强度因子等)、环境(温度、压强、化学成分等)等因素如何影响转化过程?裂纹扩展过程中,裂纹扩展速率是否符合经典的Paris公式?如何针对渗碳等因素对模型进行修正?最终,如何建立腐蚀疲劳预测模型?相关研究将不仅为材料服役行为判断提供实验支撑,更能拓展高温腐蚀疲劳的理论研究范围。

3.5 热应力

在一些特殊服役环境,例如使用超临界CO2作为传热介质的太阳能光聚焦发电系统,服役金属会经历高温-低温热循环[25]。由于不同的热膨胀系数,金属表面氧化膜和基体在循环过程中,会不可避免的产生热应力[39]。这种因热循环而产生的广义上的应力,极易造成表层氧化膜剥落,加速材料的腐蚀[40]。为了明确循环热应力对超临界CO2腐蚀的影响,Pint等[41]使用282、740H、625等几种材料,在750℃的S-CO2环境下以不同压力(0.1 MPa、30 MPa)和不同时间(10 h、500 h),进行热循环腐蚀试验。实验结果表明,740H和Alloy 282合金由于Al和Ti的内氧化而显示出明显的增重,其中Alloy 282合金由于其Al和Ti含量较高而显示出了更高的质量增加。此外,研究还表明,在S-CO2环境下进行的实验和在实验室空气中进行的实验结果没有太大差异[41]。这似乎说明,相比于S-CO2腐蚀产生的效果,循环热应力本身对材料的腐蚀加速起更为主要的作用。但同样,当前实验研究并不充分,还需要更多材料在S-CO2环境下进行不同程度的热循环,来确定其对合金腐蚀行为和服役寿命的影响。

3.6 残余应力

目前在S-CO2环境,已有若干研究,围绕表面处理过程中的残余应力影响展开。Wang等[44]将ODS钢进行超细打磨,并在打磨其中一组时均匀加入硅颗粒。S-CO2环境腐蚀后表明,打磨形成的表面超细晶层促进了保护性氧化物的形成。此外,Si的加入促进了SiO2氧化层的形成,进一步提高了ODS钢抗氧化和抗渗碳性能。Qian等[45]通过恒伸长速率拉伸试验,研究了在600 ℃下S-CO2环境中,表面打磨对316LN不锈钢应力腐蚀开裂起始过程的影响。与抛光表面相比,打磨表面的抗氧化性、特别是抗晶间氧化性显著增强。打磨诱导的变形层可以加速Cr扩散,从而在316L不锈钢表面形成连续的富Cr氧化物。作为局部缺陷,晶界,特别是连续的长晶界,往往因为具有较高的能量,成为环境致裂的裂纹起始点。而打磨过程能够有效减破坏长晶界,从而提高316L不锈钢对裂纹萌生的阻力[46]。Chen等[46]也证实,Fe-21Cr-32Ni合金经表面打磨后,在650 ℃的S-CO2中生成了一层更薄、也更致密的富Cr氧化层,有效抑制了碳原子的渗入。但Wang等[47]研究表明,打磨虽然提高了310不锈钢的抗氧化性,但是随着金属暴露时间的延长,氧化层与基体的附着减弱,金属的渗碳敏感性增加,最终导致氧化层剥离落。

综上所述,表面打磨引发的残余应力和变形层,对于提高金属抗氧化性能有一定积极作用,但也有可能造成后续长时间服役过程中氧化层由于附着力不够而剥落。因此,在实际使用过程中还要根据具体情况进行恰当的处理。

4 结论和展望

超临界CO2因其特殊的物理化学性质,而在能源领域表现出广阔用途。然而,超临界CO2引起的材料氧化、碳化耦合腐蚀,在应力协同作用下,可能会加速材料的环境敏感断裂,减少服役寿命。但由于不同合金的成分不同,在超临界CO2中生成的氧化膜也不尽相同,因此表现出不同的腐蚀、特别是渗碳程度。因此,需要分别从合金(成分、结构)、腐蚀环境(S-CO2的温度、压强、化学成分等)、力学加载形式等角度,综合分析材料的腐蚀、力学行为变化,准确评估材料的环境致裂敏感性。为了梳理不同因素的复杂作用,本文分析了超临界CO2环境的腐蚀特征,并总结了超临界CO2系统中环境敏感断裂形式,包括氧化、碳化腐蚀对材料力学行为的影响、应力腐蚀开裂、蠕变、腐蚀疲劳、循环热应力、表面残余应力对腐蚀影响等。一般认为,由于超临界CO2在氧化的基础上还会引发渗碳,因此有促进材料的环境敏感断裂的风险。但具体影响则因环境、材料而异。材料断裂敏感性在腐蚀环境苛刻、材料本身抗腐蚀性能差的原位测试中,表现的更为明显。

目前最大的问题是,由于超临界CO2的高温高压特征,研究腐蚀和力学协同作用的实验很难开展,因此相关研究数量较少,仅有的几种测试材料得出的结论并不具有代表性,未来还需要有更多的投入,来研究不同材料在不同条件S-CO2中的环境敏感断裂行为。同时进一步了解和明确S-CO2引起渗碳的条件、速度、程度,以及对之后材料腐蚀和力学性能的影响。

具体工作开展,可包括如下几个方向:

(1) 先进表征。未来研究还应考虑应用更多先进表征手段,对材料的失效机理进行更为深入的分析。特别是从微纳尺度,分析局部腐蚀如何向裂纹萌生过渡,以及裂纹扩展过程中裂尖区域的扩散过程和组织演化规律。S-CO2系统中,合金中增加的碳化物如何影响裂纹萌生、扩展需借助更为有效的微观表征手段分析。

(2) 数据库。如前文所述,目前对S-CO2的环境致裂研究,尚处于初级阶段,相关文献较少。未来应针对不和合金体系、不同S-CO2环境、不同应力类型,开展更为广泛的研究,积累相关数据,并建立材料失效数据库,从而建立构件材料失效模型。

(3) 腐蚀防护。针对S-CO2环境的腐蚀特点,开发有效的腐蚀防护手段,从而有效抑制环境敏感断裂。抗氧化、渗碳的防护性涂层为推荐研究方向。

参考文献

Review of supercritical CO2 technologies and systems for power generation

[J].

Review of supercritical CO2 power cycle technology and current status of research and development

[J].

State-of-the-art overview of pipeline steel corrosion in impure dense CO2 for CCS transportation: mechanisms and models

[J].

Investigation progress on corrosion behavior of supercritical CO2 transmission pipelines containing impurities in CCS

[J].

含杂质超临界CO2输送管线腐蚀的研究进展

[J].

Corrosion behavior of heat-resistant materials in supercritical carbon dioxide environment

[J].

超临界二氧化碳环境中耐热材料的腐蚀行为研究

[J].

Corrosion behavior of various high-temperature materials in supercritical carbon dioxide

[J].

多种高温金属材料在超临界二氧化碳中的腐蚀行为

[J].

Research progress on corrosion of high-temperature materials in supercritical CO2 power cycle

[J].

超临界CO2动力循环高温材料腐蚀研究进展

[J].超临界CO<sub>2</sub>动力循环具有效率高、结构紧凑、噪声小等优点,可应用于舰船动力、核电、光热发电等领域。该循环的长时运行依赖于工质与材料的相容性与化学稳定性。超临界CO<sub>2</sub>中典型耐热钢及合金的腐蚀特性方面已形成部分理论共识:铁素体耐热钢的抗腐蚀性能劣于奥氏体耐热钢及合金;超临界CO<sub>2</sub>中C的扩散反应形成复杂碳化物,在一定程度上降低了耐热钢及合金的高温强度;超临界CO<sub>2</sub>中的微量杂质H<sub>2</sub>O会加速耐热钢及合金的腐蚀;表面预氧化、渗铝和涂层等处理可提高耐热钢及合金的抗腐蚀性能。应力作用机制、蠕变疲劳交互作用、渗碳无损检测、定量诊断和腐蚀寿命预测将成为未来超临界CO<sub>2</sub>动力循环高温材料腐蚀深入研究的重点方向。

Research status of high temperature corrosion of candidate materials for power generation system using supercritical carbon dioxide as working fluid

[J].

超临界二氧化碳工质发电系统候选材料高温腐蚀研究现状与进展

[J].

State of the art overview material degradation in high-temperature supercritical CO2 environments

[J].

Understanding the stress corrosion cracking growth mechanism of a cold worked alumina-forming austenitic steel in supercritical carbon dioxide

[J].

Carburisation of ferritic Fe-Cr alloys by low carbon activity gases

[J].

Overview on corrosion in supercritical fluids

[J].

Review of stress corrosion crack initiation of nuclear structural materials in high temperature and high pressure water

[J].

核用结构材料在高温高压水中应力腐蚀裂纹萌生研究进展

[J].对核电站常用不锈钢和镍基合金等结构材料在服役的高温高压水中的应力腐蚀裂纹萌生测试的实验方法、评价指标、影响因素和萌生机理等几个方面进行论述,并指出目前研究的不足和未来研究趋势。

Crack growth rate of stress corrosion cracking of Inconel625 in high temperature steam

[J].

Inconel625合金在高温水蒸气环境中应力腐蚀开裂裂纹扩展速率研究

[J].针对700 ℃超超临界汽轮机候选材料镍基合金Inconel 625,在700~750 ℃空气和水蒸气交替环境以及在0~8000 μg/L溶解氧浓度的高温水蒸气环境下进行应力腐蚀裂纹扩展速率 (CGR) 实验研究。采用恒应力强度因子 (K) 的力学加载方式进行加载,采用直流电位降法 (DCPD) 对CGR进行在线检测。结果表明:Inconel 625合金在水蒸气环境中的CGR比空气环境中的大,温度越高CGR越大;随着水蒸气中溶解氧含量的增加,CGR增大。并对温度、介质环境和溶解氧含量对应力腐蚀开裂CGR的影响机理进行了讨论。

Environmentally-assisted cracking behaviour in the transition region of an Alloy182/SA 508 Cl.2 dissimilar metal weld joint in simulated boiling water reactor normal water chemistry environment

[J].

Environmentally assisted crack growth rate of an austenitic steel TP347HFG in high-temperature medium

[J].

The effect of temperature on the SSRT behavior of austenitic stainless steels in SCW

[J].

Behavior and susceptibility to stress corrosion cracking of a nickel-based alloy in superheated steam and supercritical water

[J].

Stress corrosion crack growth in type 316 stainless steel in supercritical water

[J].

Corrosion and carburization behavior of chromia-forming heat resistant alloys in a high-temperature supercritical-carbon dioxide environment

[J].

Effect of pressure on supercritical CO2 compatibility of structural alloys at 750 oC

[J].

Proceedings of the 9th International Symposium on Superalloy 718 & Derivatives: Energy, Aerospace, and Industrial Applications

[M].

Corrosion behavior of T91 tubing in high temperature supercritical carbon dioxide environment

[J].

Internal oxidation and crack susceptibility of alloy 310S stainless steel after long term exposure to supercritical water at 500 oC

[J].

Critical components in supercritical CO2 Brayton cycle power blocks for solar power systems: degradation mechanisms and failure consequences

[J].

Corrosion of Fe-and Ni-base alloys in 200 bar, 750 oC supercritical carbon dioxide

[A].

Mechanisms and growth rate models for stress corrosion cracking in high temperature water

[J].

高温水中应力腐蚀开裂机理及扩展模型

[J].

Effect of intergranular carbides on the cracking behavior of cold worked alloy 690 in subcritical and supercritical water

[J].

Study on the high temperature creep deformation and fracture behaviors of Inconel 625 deposited metal

[J].

Corrosion and creep behavior of a Ni-base alloy in supercritical-carbon dioxide environment at 650 oC

[J].

Effect of light water reactor water environments on the fatigue life of reactor materials

[J].

Corrosion-fatigue: a review of damage tolerance models

[J].

A review on corrosion fatigue crack growth behavior of structural materials in nuclear power plants

[J].

核电结构材料腐蚀疲劳裂纹扩展行为研究现状与进展

[J].综述了核电结构材料腐蚀疲劳裂纹扩展的研究现状及环境、力学、材料等因素的影响规律,讨论了高温高压水环境中考虑环境效应的疲劳裂纹扩展模型,提出了当前核电结构材料高温高压水腐蚀疲劳裂纹扩展机制及模型研究面临的主要问题及未来可能的研究方向。

Research progress on hot corrosion-fatigue of aero-engine and gas turbine hot-section components

[J].

航空发动机和燃气轮机热端部件热腐蚀-疲劳研究进展

[J].

A review of corrosion fatigue of steels for lwr plant in high temperature and high pressure water

[J].

核电站用钢的高温高压水腐蚀疲劳研究进展

[J].

Effect of 730 oC supercritical fluid exposure on the fatigue threshold of Ni-based superalloy haynes 282

[J].Driven by the need to reduce CO2 emissions from fossil power generation, new turbine working fluids are being investigated. One such fluid, supercritical carbon dioxide (sCO(2)), offers potential for improved energy conversion efficiency. In situ corrosion studies on precipitate-hardened nickel superalloys in sCO(2) have shown potentially dangerous subsurface depletion of gamma prime phase. In the present work, the ex situ effect of supercritical fluid exposure on fatigue crack growth thresholds was measured for the Ni-based superalloy Haynes 282. After exposure of 500 h at 730 degrees C, there was a small measurable and repeatable reduction in fatigue thresholds at room temperature from 13 to 11 MPa root m after exposure. This reduction in fatigue crack growth threshold occurred irrespective of the exposure environment and was attributed to a decrease in roughness-induced crack closure.

A novel experimental method for LCF measurement of nickel base super alloys in high pressure high temperature supercritical CO2

[A].

Corrosion resistance of iron-chromium-aluminium steel in eutectic molten salts under thermal cycling conditions

[J].

The oxidation behaviour of an austenitic steel in deaerated supercritical water at 600-700 oC

[J].

Lifetime modeling for a supercritical CO2-molten salt CSP power block

[A].

Effect of fretting wear regimes on stress corrosion cracking of Alloy 690TT in high-temperature pressurized water

[J].

A high-resolution study of the different surface state effects on the corrosion behaviors of a ferritic steel and an austenitic steel in supercritical water

[J].

The effect of surface grinding and Si addition on the corrosion of Fe-12Cr ODS steels in supercritical CO2

[J].

The effect of surface grinding on the stress corrosion cracking initiation of 316LN stainless steel in 600 oC supercritical CO2

[J].

Effect of surface finishing on the oxidation characteristics of a Fe-21Cr-32Ni alloy in supercritical carbon dioxide

[J].

The surface grinding-induced oxide scale exfoliation of an austenitic alloy in supercritical CO2

[J].