在长期高温服役过程中,涂层中有益元素因形成或修补氧化膜不断被消耗,导致涂层退化和失效[6]。由于部件的制造和加工成本昂贵,去除已退化涂层并重新涂覆新的涂层,避免整个部件更换,不仅可以延长叶片全周期使用寿命,并且极具经济效益。据报道,研究者通过物理、化学和电化学方法退除铝化物涂层,取得了一些进展[7~9]。Poupard等[7]通过化学方法尝试退除NiAl涂层,表明在有机溶剂中加入点蚀试剂退除效果更好。Bouchaud等[8]研究了电化学方法退除铝化物涂层,结果表明使用恒电位方法退除铝化物涂层,涂层溶解得更为均匀。Guével等[9,10]在HNO3、HCl和(NH4)6Mo7O24的混合溶液中,采用电化学方法研究了氧化膜的存在对涂层溶解的影响和铝化物涂层的溶解/钝化机理。

不仅是涂层退除,退除后再涂覆样品的服役性能表现也引起了众多研究学者关注[11~14]。刘志强等[14]研究表明,使用化学方法以硝酸为主的溶液退除NiAl和NiCrAl涂层较物理和电化学法退除效果更好,且再涂覆样品的力学性能可满足再次服役性能要求。蔡妍等[15]采用化学方法多次退除镍基高温合金上的MCrAlY涂层并再涂覆涂层,检测了其氧化性能和力学性能,结果表明再涂覆样品的氧化性能和力学性能与原始样品相比无明显的区别。Alam等[16]研究了在1200 ℃氧化500循环后PtAl涂层在HCl、H3PO4溶液中的溶解特性,并研究了再涂覆PtAl涂层的氧化行为,表明涂层在可控退除后,再涂覆涂层具有较好的抗氧化性能。Wang等[11]在硝酸溶液中使用电化学方法成功退除了在1000 ℃氧化100 h后的NiCoCrAlY涂层并研究了再涂覆涂层再次服役时的行为,结果表明再涂覆NiCoCrAlY涂层的抗氧化性能和互扩散行为与原始涂层具有差异,但可以满足再次服役达到延长合金的使用寿命的目的。秦磊等[13]研究了CoCrAlY涂层在1050℃氧化100 h后采用物理方法退除不同厚度并再涂覆涂层,结果表明退除的深度对再涂覆涂层与合金界面的扩散行为和抗氧化行为具有一定的影响。Li等[12]研究了在HCl和H3PO4水溶液中退除原始的NiCoCrAlYHf涂层,在退除后的样品上重新制备了涂层并沉积了YSZ涂层,探讨了样品的氧化行为和失效机理。我们前期[17]也研究了铂铝涂层在1100 ℃氧化300 h后退除和再涂覆行为,结果表明再涂覆的涂层样品依然具有优异的抗氧化性能。

尽管研究人员对铝化物涂层的退除进行了大量研究,但对于氧化不同时间(Ni, Pt)Al涂层的退除(服役长短),尤其长期服役后退化的(Ni, Pt)Al涂层的研究却鲜有报道。本文将对氧化不同时间的(Ni, Pt)Al涂层,开展涂层退除和再涂覆研究,揭示服役时间对涂层及其下方基体合金微观结构演变行为,以及涂层退除和再涂覆特性的影响。

1 实验方法

1.1 样品制备

采用二代镍基单晶高温合金N5作为基体材料,其名义成分(质量分数,%)为:Cr 7,Co 7.5,W 5,Mo 1.5,Ta 6.5,Al 6.2,Re 3,C微量,Ni余量。使用线切割设备将试棒切成ϕ15 mm × 2 mm的圆片试样,并在试样边缘切割一个直径1.6 mm的孔,随后采用SiC砂纸打磨至800#后喷砂处理,再用丙酮和酒精混合溶液超声清洗15 min,吹干待用。

首先在碱性镀铂溶液中电镀5 μm的Pt层,随后在1050 ℃的真空炉中进行退火1.5 h处理。使用96%FeAl + 4%NH4Cl (质量分数)的渗铝剂,在1070 ℃进行6 h的化学气相渗铝处理,制备(Ni, Pt)Al涂层(具体细节可以参看之前工作)[18]。为简单模拟涂层的退化情况,首先将(Ni, Pt)Al涂层在1100 ℃进行恒温氧化处理,氧化时间分别为300、1000和3000 h,氧化后的样品分别命名为(Ni, Pt)Al-O300、(Ni, Pt)Al-O1000和(Ni, Pt)Al-O3000;随后,采用0.3 MPa压力玻璃丸喷除表面生成的不易与酸碱发生反应的氧化膜,这也可以使涂层在退除溶液中更加均匀的溶解,并用HCl和C6H8O7·H2O的混合溶液,放在温度为65 ℃的水浴坩埚中,将样品悬挂放置在溶液中发生反应,一段时间后取出样品,分别放置在水中冲洗和酒精中超声30 min,随后在0.35 MPa压力下用220目白刚玉喷除涂层表面残留的涂层腐蚀产物以重新制备涂层。在完全退除的涂层样品上分别按标准工艺,重新制备(Ni, Pt)Al涂层,分别命名为(Ni, Pt)Al-R300、(Ni, Pt)Al-R1000和(Ni,Pt)Al-R3000。

1.2 表征方法

采用X射线衍射仪(XRD,X' Pert PRO,PANalytical Co.,加速电压为40 kV)对制备态和氧化态涂层进行物相分析。使用扫描电子显微镜(SEM,InspectF 50,FEI Co.)和附带的能谱仪(EDS,INCA X-MAX,Oxford Instruments Co.)观察样品的表面、截面形貌,并进行成分分析。再涂覆涂层的物相、晶粒取向和尺寸分析利用带有背散射电子衍射技术(BSE)的SEM (Zeiss 360)进行。

2 结果与讨论

2.1 涂层的制备态和氧化态组织结构

图1分别为沉积态(Ni, Pt)Al涂层的表面、截面形貌及XRD图谱。根据图1a可知,涂层表面呈现出典型的晶界脊分割的晶粒;对表面进行区域EDS元素分析(图1a中区域1),结果表明涂层表面主要元素为Al-49.6,Ni-45.13,Pt-2.24,Cr-0.59,Co-2.98 (原子分数,%)。涂层截面形貌如图1b所示,由图可知涂层由外层(OL)和互扩散区(IDZ)两部分组成,其中外层较均匀且无析出相,厚度约为26.9 μm,下层弥散分布着颗粒状及细条状的白亮色析出物,这些白亮析出物主要组成为原子序数较大的重金属元素,互扩散区厚度约为23.4 μm。在1070 ℃渗铝时,渗铝工艺属于高温低活度(HTLA)渗铝过程,主要为Ni原子向外扩散与吸附在表面的活性[Al]原子发生反应。此时,基体中Ni含量降低,固溶在基体γ相中的难熔元素析出。根据图1c XRD结果,该涂层保持单一的β-(Ni, Pt)Al结构。

图1

图1

(Ni, Pt)Al涂层的表面和截面形貌以及XRD图谱

Fig.1

Surface (a) and cross-sectional (b) morphologies, and XRD pattern (c) of the as-prepared (Ni, Pt)Al coating

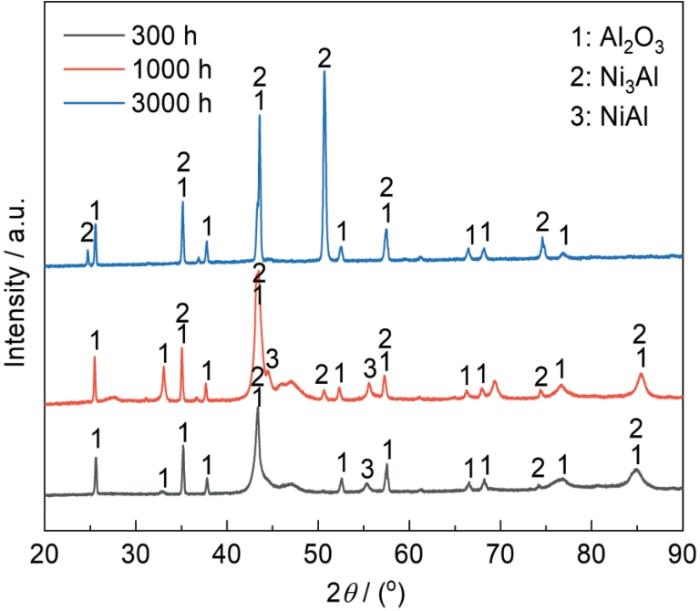

图2为(Ni, Pt)Al涂层在1100 ℃恒温氧化300、1000和3000 h后的XRD图谱。如图所示,(Ni, Pt)Al涂层经氧化300、1000和3000 h后表面生成的氧化产物都为Al2O3。这是由于Al与O具有较强的亲和力,Al2O3的标准生成Gibbs自由能低,远超临界浓度的(Ni, Pt)Al涂层生成的氧化膜为单一Al2O3,体现出(Ni, Pt)Al抗氧化性能优势。(Ni, Pt)Al-O300和(Ni, Pt)Al-O1000样品中检测到有Al2O3、NiAl和Ni3Al的峰,随着氧化时间的不断延长,涂层中的Al不断被消耗,(Ni, Pt)Al-O3000涂层样品表面呈现出Al2O3和Ni3Al峰,未检测到NiAl相。

图2

图2

(Ni, Pt)Al-O300、(Ni, Pt)Al-O1000和(Ni, Pt)Al-O3000涂层样品的XRD图谱

Fig.2

XRD patterns of (Ni, Pt)Al-O300, (Ni, Pt)Al-O1000 and (Ni, Pt)Al-O3000 coating samples

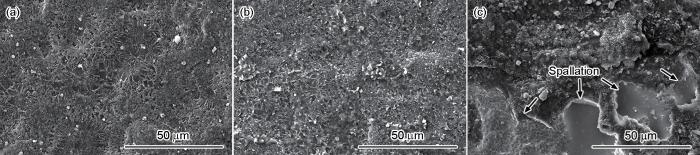

图3为(Ni, Pt)Al-O300、(Ni,Pt)Al-O1000和(Ni, Pt)Al-O3000涂层的表面形貌,在氧化300 h和1000 h后,涂层的表面都生成了致密的氧化膜,未见明显的开裂和剥落,而氧化3000 h后,表面的氧化膜发生了明显剥落。

图3

图3

(Ni, Pt)Al-O300、(Ni, Pt)Al-O1000和(Ni, Pt)Al-O3000样品的表面形貌

Fig.3

Surface morphologies of (Ni, Pt)Al-O300 (a), (Ni, Pt)Al-O1000 (b) and (Ni, Pt)Al-O3000 (c) coating samples

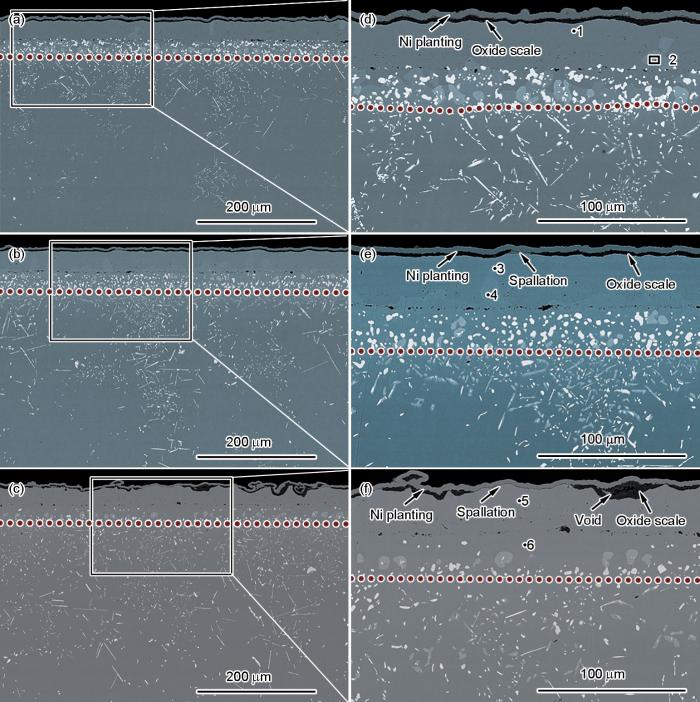

图4是(Ni, Pt)Al涂层氧化后的截面形貌,图4a和d是氧化300 h后涂层的截面形貌和放大图。结合表1中的EDS结果可知,(Ni, Pt)Al-O300涂层中的Al含量降低,颜色较深的区域为富Al区,颜色较浅的区域Al含量较少,退化较严重。根据图4b和放大图4e可知,相较于(Ni, Pt)Al-O300,(Ni, Pt)Al-O1000涂层的富Al的区域变少,表明随着氧化时间的延长,涂层的退化更严重。根据图4c和放大图4f,并结合表1中5和6的EDS分析,可知(Ni, Pt)Al-O3000涂层中的Al被消耗较多,发生严重的退化和失效,表面的氧化膜剥落严重且具有较大的起伏。这是由于涂层中Al的不断消耗,使涂层中的β-NiAl相不断向低Al的γ′-Ni3Al相转变,这个相变过程将导致涂层发生8%~38%的体积收缩,使涂层表面出现起伏,促使氧化膜开裂和剥落[19]。相对于(Ni, Pt)Al-O300和(Ni, Pt)Al-O1000涂层,(Ni, Pt)Al-O3000涂层互扩散区IDZ中的白亮色析出相减少,这一方面是由于随着氧化时间的不断延长,涂层中的重金属元素向外扩散发生氧化反应。另一方面是由于涂层中的Al含量减少,使β-NiAl相不断向γ′-Ni3Al相和γ-Ni相转变,使这些重金属元素又重新固溶到γ-Ni相中。

图4

图4

(Ni, Pt)Al-O300、(Ni, Pt)Al-O1000和(Ni, Pt)Al-O3000样品的截面形貌

Fig.4

Cross-sectional morphologies of (Ni, Pt)Al-O300 (a, d), (Ni, Pt)Al-O1000 (b, e) and (Ni, Pt)Al-O3000 (c, f) coating samples

表1 图4中所标记各区域中EDS分析结果 (atomic fraction / %)

Table 1

| Area | Al | Ni | Pt | Cr | Co |

|---|---|---|---|---|---|

| 1 | 31.61 | 53.04 | 6.17 | 4.14 | 5.04 |

| 2 | 20.21 | 62.11 | 7.37 | 3.20 | 7.11 |

| 3 | 30.65 | 53.21 | 6.61 | 3.95 | 5.58 |

| 4 | 20.47 | 61.85 | 7.19 | 3.91 | 6.58 |

| 5 | 18.37 | 65.31 | 5.21 | 4.46 | 6.65 |

| 6 | 18.34 | 65.33 | 5.53 | 4.71 | 6.09 |

从图4a~c的图中,可以看出随着氧化时间的不断增加,涂层下方的基体中难熔元素析出相逐渐增厚。由于涂层中的Al含量比基体高,Ni含量比基体低。在高温氧化过程中,涂层中的Al向基体侧扩散,基体中的Ni向涂层侧扩散,使得基体的γ/γ′相共格结构被破坏,部分γ-Ni相向γ′-Ni3Al相甚至β-NiAl相发生转变[20]。由于β相和γ′相中难熔元素的固溶度显著低于γ相,原先固溶在γ中的难熔元素被不断排挤并析出。由于镍基高温合金基体γ相是fcc结构,<110>方向为快速扩散通道,重金属元素在析出的过程中会沿着<110>晶向择优生长,因此TCP相在析出时沿45°不断伸长[21]。与300和1000 h氧化结果相比,3000 h氧化后基体侧的TCP相析出量(密度)变少,这是由于涂层中Al的消耗和往深处扩散,部分TCP相存在回溶所致[22]。

2.2 涂层的退除态组织结构

为了更好的观察涂层退除过程中的情况,氧化300 h后样品在混合酸性溶液中浸泡后的样品未进行超声清洗,保留腐蚀产物,观察其表面和截面形貌,结果如图5所示。图5a为表面形貌,可看出涂层腐蚀后的结构非常疏松,其中放大图5b和c为涂层腐蚀后的外层和互扩散区的形貌。图5d为涂层浸泡后的截面形貌,可以看出涂层被完全溶解,溶解后的涂层组织框架疏松,其溶解主要是通过沿晶界腐蚀进行[7]。结合EDS分析(表2),可以得知涂层中Al和Ni的含量减少,残留了高含量的Pt,因为Pt具有极强惰性,不参与化学退除反应。结合在65 ℃的腐蚀过程中可能发生的化学反应和标准的Gibbs自由能,其可能的反应如下所示。根据涂层中Al(-332.84 kJ/mol)和Ni (-61.49 kJ/mol)的反应Gibbs自由能可知,在涂层组分中,Al相对于Ni更易于被腐蚀。

图5

图5

(Ni, Pt)Al-O300涂层退除后的表面和截面形貌图

Fig.5

Surface (a-c) and cross-sectional (d) morphologies of (Ni, Pt)Al-O300 coating sample after stripping

表2 图5中标记点处的EDS分析结果 (atomic fraction / %)

Table 2

| Area | Al | Ni | Pt | Cr | Co | Ta | W |

|---|---|---|---|---|---|---|---|

| b | 11.17 | 18.93 | 64.48 | - | - | 5.42 | - |

| 1 | 5.31 | 16.20 | 70.12 | - | 1.18 | 4.42 | 2.77 |

| 2 | 3.71 | 12.12 | 54.80 | 1.72 | 1.59 | 16.54 | 9.52 |

图6为氧化不同时间的(Ni, Pt)Al涂层样品浸泡不同时间后的截面形貌。由图6a和b看出,(Ni, Pt)Al-O300样品浸泡9 min后,涂层的外层被完全退除,剩余的涂层厚度约为21.1 μm;浸泡35 min后,涂层被完全退除。由图6c和d可知,(Ni, Pt)Al-O1000样浸泡35 min后,涂层的外层被完全退除,剩余的涂层厚度为19.8 μm;浸泡70 min后,涂层被完全退除。由图6e和f看出,(Ni, Pt)Al-O3000样品浸泡35 min后,未被退除的涂层厚度为31.9 μm;浸泡100 min后,涂层被完全退除。根据以上结果,可以得出涂层的退除速率随着Al含量的减少而下降,即长期服役氧化后的涂层在相同退除溶液中敏感性降低,这一现象也与图5实验结果吻合。

图6

图6

(Ni, Pt)Al涂层氧化后退除不同时间后的截面形貌图

Fig.6

Cross-sectional morphologies of (Ni, Pt)Al-O300 (a, b) (Ni, Pt)Al-O1000 (c, d) and (Ni, Pt)Al-O3000 (e, f) samples after immersion in stripping solution for 9 min (a), 35 min (b), 35 min (c), 70 min (d), 35 min (e) and 100 min (f)

2.3 涂层的再涂覆涂层的组织结构

图7

图7

(Ni,Pt)Al-R300、(Ni,Pt)Al-R1000和(Ni,Pt)Al-R3000样品的XRD图谱

Fig.7

XRD patterns of (Ni,Pt)Al-R300, (Ni,Pt)Al-R1000 and (Ni, Pt)Al-R3000 coatings

图8为(Ni, Pt)Al-R300、(Ni, Pt)Al-R1000和(Ni, Pt)Al-R3000样品表面和截面形貌。根据图8a1~c1,3种再涂覆涂层与原始涂层(图1a)的表面形貌和EDS成分无明显的区别,均是由晶界形成的“山峰”和晶内形成的“山沟”组成。根据图8a2~c2中3种再涂覆涂层的截面形貌,可以看出涂层也都是典型的两层结构,既由外层和互扩散区组成。(Ni, Pt)Al-R300涂层外层和互扩散区的厚度为27.4和28.2 μm,(Ni, Pt)Al-R1000涂层的外层和互扩散区的厚度为26.0和28.5 μm,(Ni, Pt)Al-R3000外层和互扩散区的厚度为27.8和29.8 μm。与原始涂层(图1b)的截面形貌对比,外层的形貌无明显的区别。但互扩散区析出的白亮色析出相的形貌有明显差别。(Ni, Pt)Al-R300样品具有相似的颗粒状和较大的细条状难熔元素析出相析出,(Ni, Pt)Al-R1000样品和(Ni, Pt)Al-R3000样品的互扩散区呈现更为粗大的析出相。并且3种再涂覆涂层下方的单晶基体中都有TCP相的残留,(Ni, Pt)Al-R300样品下方残留的TCP相较少,其次为(Ni, Pt)Al-R1000样品,残留最多的为(Ni, Pt)Al-R3000样品。这主要由于更长时间氧化,原始(Ni, Pt)Al涂层中Al向内扩散至更深位置,对单晶的γ/γ′共格结构破坏更为显著的原因所致,一旦重新渗铝,固溶在γ相中的难熔元素更易于就近析出。

图8

图8

(Ni,Pt)Al-R300、(Ni, Pt)Al-R1000和(Ni, Pt)Al-R3000涂层表面和截面形貌图

Fig.8

Surface (a1-c1) and cross-sectional (a2-c2) morphologies of (Ni, Pt)Al-R300 (a), (Ni, Pt)Al-R1000 (b) and (Ni, Pt)Al-R3000 (c) coating samples

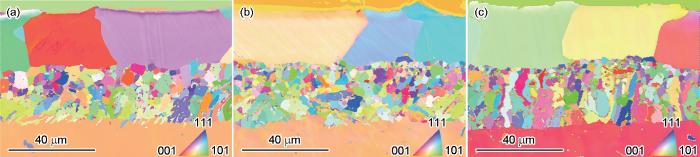

图9

图9

(Ni, Pt)Al-R300、(Ni, Pt)Al-R1000和(Ni, Pt)Al-R3000涂层的EBSD图

Fig.9

EBSD images of (Ni, Pt)Al-R300 (a), (Ni, Pt)Al-R1000 (b) and (Ni, Pt)Al-R3000 (c) coatings

3 结论

对镍基单晶高温合金上(Ni, Pt)Al涂层氧化300、1000和3000 h后,开展了涂层的退除及再涂覆行为研究,获得的主要结论如下:

(1) (Ni, Pt)Al涂层在1100℃氧化300、1000和3000 h后的氧化产物都为单一Al2O3,随着氧化时间的延长,涂层不断退化且涂层下方基体中析出的TCP相深度增加。

(2) 长期氧化3000 h后,涂层互扩散区难熔元素析出相变少,表现为部分回溶现象。

(3) 通过在HCl和C6H8O7·H2O的混合酸性溶液浸泡不同时间,成功去除了3种不同退化程度的(Ni,Pt)Al涂层,其溶解主要依靠沿晶腐蚀,腐蚀速率随着涂层中Al含量的减少而降低。

(4) 3种再涂覆涂层均为单一β-(Ni, Pt)Al相,表面均由晶界脊分割的晶粒组成,与原始涂层无明显的区别;但随着样品服役时间的增加,退除后再涂覆涂层的互扩散区及其下方析出的粗大的TCP相增多。

参考文献

Hot corrosion behavior of powder metallurgy Rene95 nickel-based superalloy in molten NaCl-Na2SO4 salts

[J].

The effect of tensile stress on oxidation behavior of nickel-base single crystal superalloy

[J].

Effect of cyclic oxidation exposure on tensile properties of a Pt-Aluminide bond-coated Ni-base superalloy

[J].

Microstructures and cyclic oxidation behaviour of Pt-free and low-Pt NiAl coatings on the Ni-base superalloy Rene-80

[J].

High-temperature corrosion behaviour of Pt-modified aluminide coating with solid NaCl deposit in O2 + 10vol%H2O and the influence of pre-oxidation treatment

[J].

Preparation and enhanced oxidation performance of a Hf-doped single-phase Pt-modified aluminide coating

[J].

Soft chemical stripping of aluminide coatings and oxide products on Ni superalloys

[J].

Controlled stripping of aluminide coatings on nickel superalloys through electrolytic techniques

[J].

Dissolution and passivation of aluminide coatings on model and Ni-based superalloy

[J].

Influence of the oxide scale features on the electrochemical descaling and stripping of aluminide coatings

[J].

High temperature oxidation and interdiffusion behavior of recoated NiCoCrAlY coating on a nickel-based superalloy

[J].

Comparative study on microstructure evolution and failure mechanisms of ordinary and refurbished EB-PVD TBC under cyclic oxidation

[J].

Study on the oxidation resistance of CoCrAlY metal coatings recoated by electron beam physical vapor Deposition

[D].

电子束物理气相沉积再涂覆CoCrAlY金属涂层及其抗氧化行为研究

[D].

Research on removing nial and nicral coatings by plasma spraying technology and properties of recoated coatings

[D].

等离子喷涂NiAl、NiCrAl涂层去除工艺及再涂覆性能

[D].

Study on removal and repair technology of coated MCrAlX coating

[D].

包覆型MCrAlX涂层的退除与修复技术研究

[D].

Refurbishment of thermally degraded diffusion Pt-aluminide (PtAl) bond coat on a Ni-base superalloy

[J].

High-temperature oxidation behaviour of refurbished (Ni, Pt)Al coating on Ni-based superalloy at 1100 oC

[J].

Hot corrosion behaviour of single-phase platinum-modified aluminide coatings: Effect of Pt content and pre-oxidation

[J].

Cyclic oxidation and rumpling behaviour of single phase β-(Ni, Pt)Al coatings with different thickness of initial Pt plating

[J].

Oxidation performance and interdiffusion behavior of a Pt-Modified aluminide coating with pre-deposition of Ni

[J].

On the mechanism of secondary reaction zone formation in a coated nickel-based single-crystal superalloy containing ruthenium

[J].

Experimental and thermodynamic analysis of differences in phase transformation of Pt-modified nickel aluminide coating during isothermal and cyclic oxidation

[J].

Improvement of cyclic oxidation resistance of a β-(Ni, Pt)Al coating by the addition of Ni/Ni-Re layer at 1150 oC

[J].

TEM and EBSD investigation of a Re-doped β-NiAl coating on a Ni-based single crystal superalloy

[J].