在众多结构材料失效的形式中,腐蚀磨损是其中最主要的形式之一,因此耐磨损耐腐蚀成为非晶合金发展的重要考虑因素。Fe基非晶合金因具有更低成本、更高硬度以及优异耐蚀性而成为研究热点之一[5~10]。Wang等[7]研究表明Fe基非晶涂层的钝化膜特性(形貌、电子结构和阳离子种类)与其耐腐蚀性有较大的相关性,并且钼(Mo)的存在能够有效阻碍铬(Cr)氧化物的溶解,进而增强材料的抗腐蚀性能。铬与钼的综合作用在稳定钝化膜及提高耐腐蚀性方面发挥着至关重要的作用[11~14]。Pang等[15]研究表明B的适量添加可以提高Fe(50-x)Cr16Mo16C18B x (x = 4%,6% or 8%,原子分数)非晶合金在HCl溶液中的耐腐蚀性,因为B含量的增加使得钝化膜中铬浓度增加。同时Liang等[16]研究表明Si的添加可以改善非晶形成能力,提升合金的力学性能。

非晶合金本质上属于亚稳材料,研究晶化过程中性能变化显得尤为重要。文献[17~19]表明非晶材料在适当的温度下经过退火处理,可以有效促进应力的释放,从而提升其耐腐蚀性。这一特性使非晶材料在高温及高腐蚀性工作环境中具有良好的应用潜力[20]。然而,需要注意的是,在高温条件下,腐蚀溶液的扩散速度和材料的腐蚀速率也会提升,这可能对材料的性能产生影响[21,22]。文献[23]研究了Mg基非晶合金退火后在0.01 mol/L的NaCl溶液中进行电化学腐蚀实验,结果表明热处理后部分结晶涂层具有高耐蚀性,相同的现象在Al基非晶合金中也被观察到[24]。但对于Fe基非晶合金,相关研究者[25~27]发现了相反的现象,他们认为结晶区导致Cr被耗尽,在耗尽区形成的钝化膜致密性低,保护能力较差,导致Cr耗尽区优先被腐蚀,材料整体耐腐蚀性能差。Anis等[28]研究了Fe68C18Mo2B12非晶合金在不同温度下热处理的磨损行为,表明结晶合金的耐磨性取决于微观结构(相的大小和热力学稳定性),在1073 K下热处理的合金获得了最佳的磨损性能。Fu等[29]研究了电弧喷涂Fe52.16Cr36.18B5.64Ni5.64Si0.35C0.03涂层的磨损性能。在773 K下热处理的涂层获得了最高的耐磨性,在873、973和1073 K下热处理的涂层显示出相似的耐磨性。针对Fe基非晶涂层,热处理后显示出不同的耐磨耐蚀性能,存在较大的争议。

为此,本文利用超音速火焰喷涂在310S不锈钢上制备Fe-Cr-Mo-Si-B非晶涂层,研究不同温度热处理对涂层耐磨耐蚀性能的影响。通过对Fe基涂层在电化学及摩擦磨损测试前后的微观组织和表面形貌的表征,结合相应的检测分析,解释Fe基非晶涂层腐蚀磨损机理。

1 实验方法

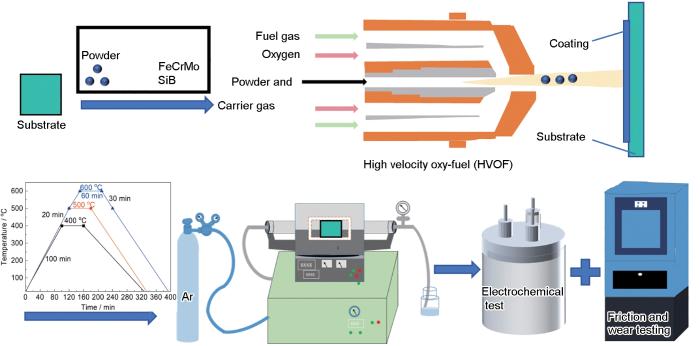

本实验选择310S不锈钢作为基体材料,样品尺寸为10 mm × 10 mm × 3 mm。在喷涂前,采用喷砂机对样品表面进行处理,以确保其表面粗糙度符合要求。Fe-Cr-Mo-Si-B非晶涂层(成分比例:Cr 18%~20%、Mo 7%~8%、Si 5%~6%、B 4%~5%)采用超音速火焰喷涂(HVOF)进行制备。为避免热喷涂过程中非晶涂层的晶化,实验采用压缩空气(0.7~0.8 MPa)对涂层表面进行冷却。经过优化的喷涂参数为:氧气流量750 L/min,煤油流量25 L/h,喷涂距离350 mm,并进行3次喷涂循环。随后,将样品在管式炉中进行退火处理,分别在400、500和600 ℃下退火1 h,同时在退火过程中通入氩气以提供保护。按照上述处理条件,样品被命名为Fe-AMC、HT400、HT500和HT600,未进行热处理的喷涂态涂层含义为Fe-AMC,具体样品制备及相应性能表征见图1。

图1

图1

涂层制备及性能表征

Fig.1

Schematic illustration of preparation, and electrochemical and tribological tests for FeCrMoSiB amorphous coating

通过X射线衍射(XRD,Miniflex-600)对Fe-Cr-Mo-Si-B非晶涂层的物相进行表征。并利用扫描电子显微镜(SEM,Zeiss EVO18)对涂层微观结构进行表征。采用X射线光电子能谱Thermo Scientific K-Alpha (XPS)对样品表面进行分析,研究其腐蚀机制。摩擦磨损性能测试采用往复摩擦磨损试验仪(MFT-5000),在室温下进行,摩擦对选用直径6 mm的钨钢球。所有试样的测试参数设置为:荷载20 N,滑动距离3 mm,往复频率1 Hz。所有测试均进行3次,以减少实验的误差。

使用CS310M型电化学工作站进行电化学腐蚀性能测试,饱和甘汞电极(SCE)作为参比电极,铂电极作为辅助电极,腐蚀溶液选择3.5% (质量分数) NaCl溶液。测试包括开路电位(OCP)的测量,电化学阻抗谱(EIS)和动态电位极化测试。所有样品表面先经过超声波清洗,再用石蜡封装,确保暴露的测量面积为1 cm2。首先,将样品浸入3.5%NaCl溶液1800 s,以获得稳定的OCP。然后再进行EIS和动态电位极化测试。EIS的频率范围从105~10-2 Hz,施加的振幅扰动信号为10 mV。采用ZView 3.0电化学分析软件对阻抗谱进行分析。动电位极化曲线在-2~2 V的范围内以1 mV/s的扫描速率测量。

2 结果与讨论

2.1 微观结构表征

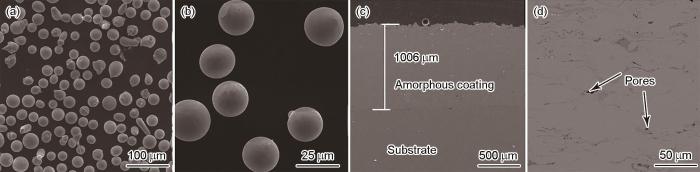

图2

图2

Fe-Cr-Mo-Si-B非晶粉末形貌及在310S不锈钢上所制备涂层的截面形貌

Fig.2

Morphologies of Fe-Cr-Mo-Si-B amorphous powders (a, b) and cross-sectional morphologies of HVOF sprayed coating on 310S stainless steel (c, d)

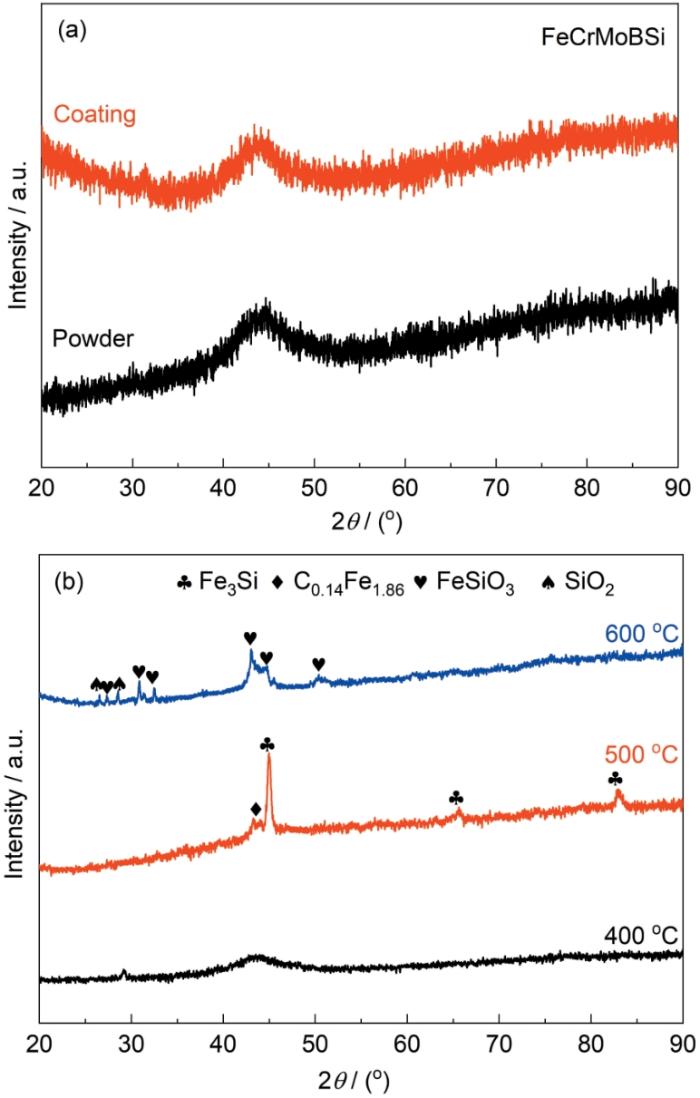

图3

图3

Fe-Cr-Mo-Si-B非晶粉末以及喷涂态和热处理态涂层的XRD谱图

Fig.3

XRD patterns of Fe-Cr-Mo-Si-B amorphous powders and corresponding coating (a) and heat-treated coatings (b)

2.2 铁基非晶涂层退火后的摩擦磨损性能

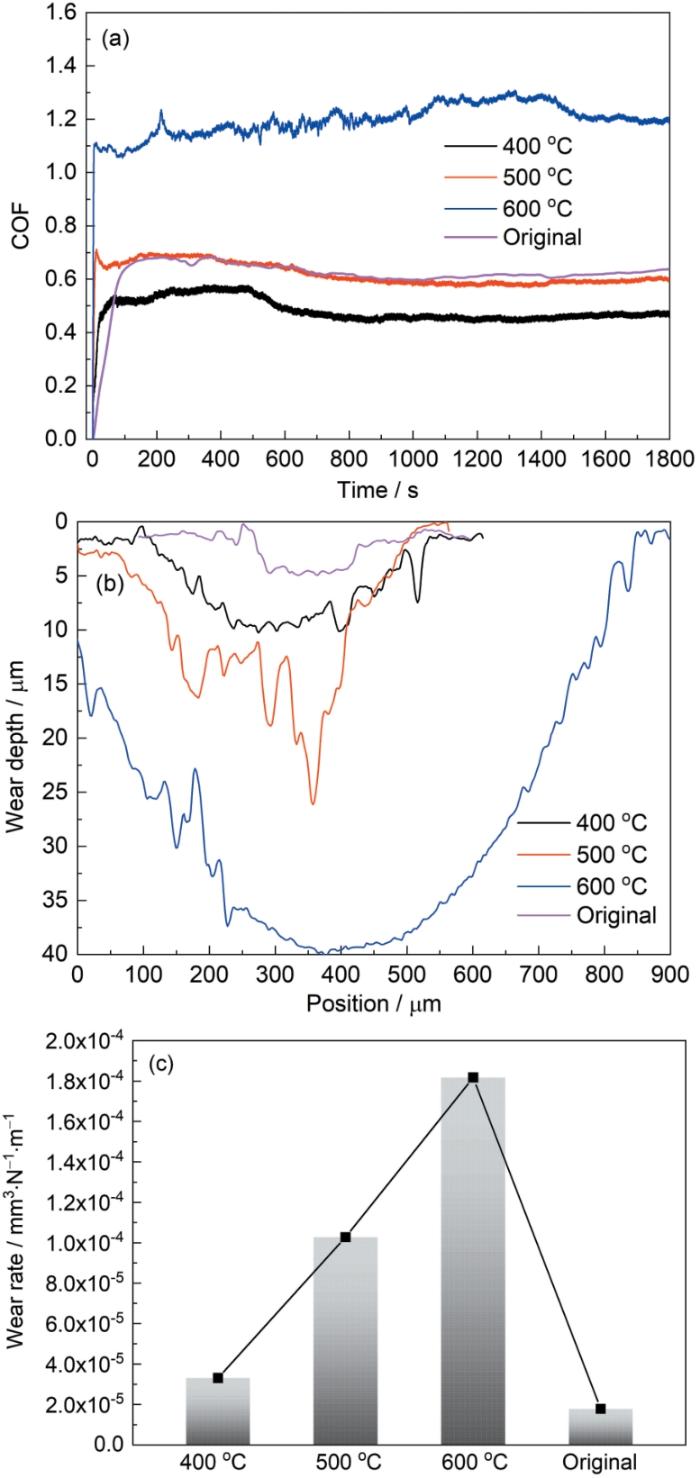

图4为不同热处理温度下涂层的摩擦系数(COF),磨损截面深度以及磨损率。所有涂层在20 N载荷下首先经历了磨合阶段,这可能是由于样品表面存在孔隙及未熔颗粒等缺陷,导致整体结构起伏不平。同时,磨球与样品表面的接触方式为点接触。在经过一段时间后,点接触才转变为面接触,从而使得COF趋于稳定。最终,将COF稳定阶段(1400-1800 s)的平均值作为涂层的摩擦系数。结果表明,Fe-AMC、HT400、HT500和HT600涂层的COF分别为0.6190、0.4582、0.5886和1.2062。值得注意的是,HT400和HT500涂层的COF均低于Fe-AMC,而HT600涂层的COF几乎是其他样品的两倍,其磨合过程(1400 s)的持续时间也更长。这可能是由于高温处理导致涂层的晶粒长大,伴随晶界和缺陷数量的增加,造成涂层表面结构更加复杂。在相同的载荷条件下,这种具有复杂表面结构的涂层需要更长的时间以达到稳定状态,从而延长了磨合过程的持续时间。图4b显示了各涂层截面的磨损深度。其中,HT600样品的磨损深度最深,达到39.0777 µm,而Fe-AMC涂层的磨损深度最浅,仅为4.9443 µm。HT500涂层的磨损深度则存在两个明显的尖锐峰,这可能与内部存在贯穿性孔洞有关。这些磨损深度的差异从侧面反映了各涂层的耐磨性。通常,磨损程度通过磨损率来进行量化评估,以提供对材料性能的进一步了解。磨损率Ws用公式表示为

图4

图4

摩擦系数、截面磨痕深度和磨损率曲线

Fig.4

Curves of friction coefficients (a), cross-sectional depths (b) and wear rates (c) of Fe-AMC, HT400, HT500 and HT600 coatings

式中,

图4c为不同热处理温度下涂层的磨损率。随着热处理温度的升高,涂层的磨损率呈现出上升的趋势。这一现象可能与材料的变形方式有关,即从非晶态的变形模式转变为源于晶界和缺陷的结晶金属变形模式。根据Hall-Petch规则,晶粒尺寸越小,结晶金属的力学性能越强,材料因此表现出更高的强度。然而,随着热处理温度的增加,涂层的晶粒尺寸也在增大同时非晶相减少,两者共同导致了涂层磨损体积增加,进而磨损率上升。

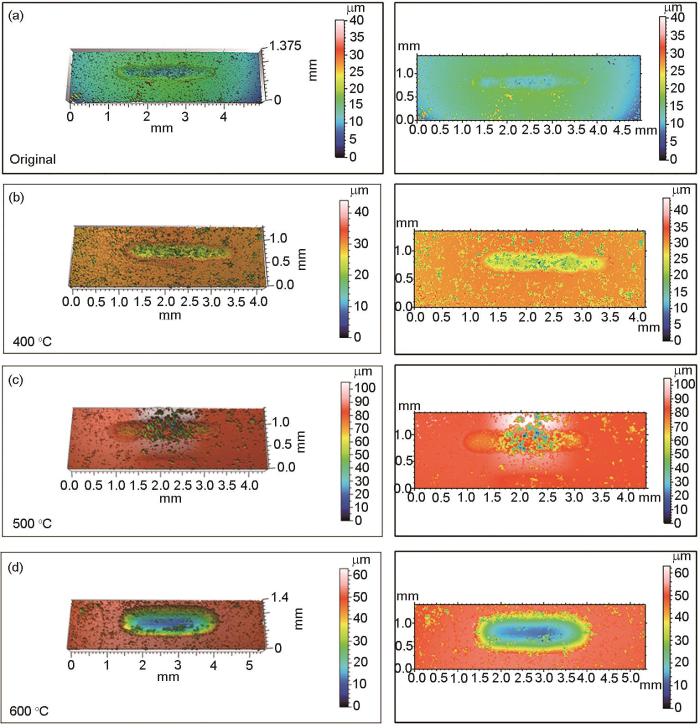

图5为原始涂层与热处理涂层磨损轨迹的三维白光干涉图。磨损深度用不同的颜色表示。红色代表没有磨损的区域,绿色代表中度磨损的区域,蓝色代表严重磨损的区域。从图中可以看出,Fe-AMC样品的表面相较于热处理涂层而言更加光滑,且磨损痕迹最为轻微,显示出较好的耐磨性能。HT400样品的磨损情况次之。然而,在HT500样品中,由于摩擦过程中出现了贯穿性孔洞,因此在磨损轨迹上形成了明显的深蓝色点状区域,反映出该样品的磨损较为严重。HT600样品的表面磨痕整体呈现出深蓝色,表明其耐磨性较差,涂层受到严重磨损,并出现了深的凹坑。

图5

图5

室温下涂层样品磨损轨迹的三维白光干涉图

Fig.5

3D white light interferograms of the wear tracks of Fe-AMC (a), HT400 (b), HT500 (c) and HT600 (d) coatings at 25 oC

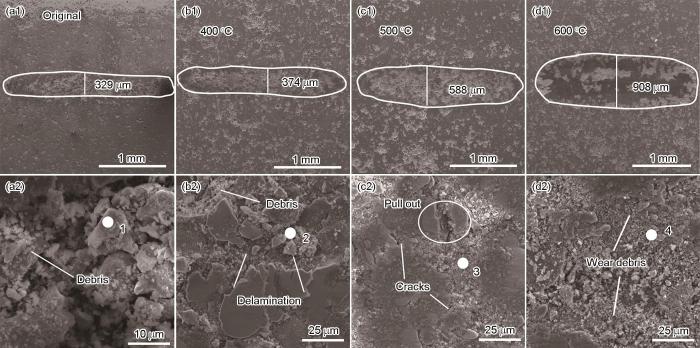

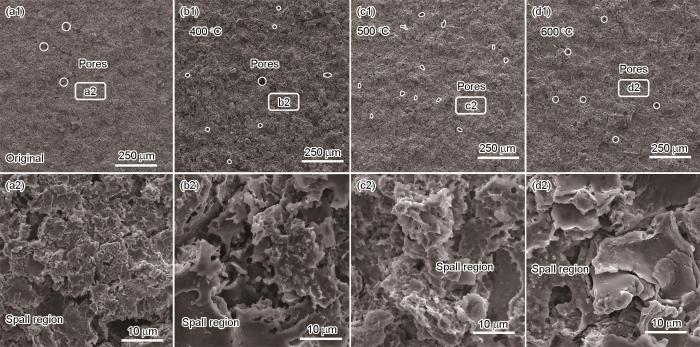

图6为涂层表面磨损轨迹的SEM像。可明显观察到不同样品的磨损轨迹形貌之间存在显著差异。这些观察结果与之前所述的磨损率及三维磨损轨迹图的分析一致,进一步确认了Fe-AMC样品具有最佳的耐磨性能。从磨痕宽度的对比也可以间接证明这一点,磨痕宽度依次增大,分别为:Fe-AMC (329 µm) < HT400 (374 µm) < HT500 (588 µm) < HT600 (908 µm)。如图6所示,Fe-AMC涂层展现出优异的硬度和韧性,有效防止了磨损过程中碎片的飞溅。相较之下,HT400样品的磨损轨迹表面观察到磨损碎片的存在,而在HT500样品中则明显可见裂纹和硬相的拔出现象。HT600样品几乎已经失效,出现了大量因磨损而形成的微小碎片,表明在摩擦试验中其材料损失显著。这主要归因于热处理涂层的部分非晶相转变为晶相,硬度和韧性变低,导致了微裂纹和磨损碎片的出现。为了进一步探讨磨损机理,所有样品均进行了EDS分析,结果列于表1中。分析显示,Fe-AMC、HT500和HT600样品磨损后的碎片中含有大量的氧。因此,我们推测这几种样品的磨损机理主要以氧化磨损为主,同时也可能存在分层磨损和磨粒磨损的现象[32,33];而HT400样品则主要表现出分层磨损特征,同时也伴随一定程度的氧化磨损。

图6

图6

涂层表面磨损轨迹的SEM图

Fig.6

SEM images of wear tracks of Fe-AMC (a), HT400 (b), HT500 (c) and HT600 (d) coatings

表1 图6中标记点处EDS成分分析结果

Table 1

| Marked point | Fe | Cr | Mo | Si | O |

|---|---|---|---|---|---|

| 1 | 29.4 | 9.5 | 8.8 | 1.5 | 50.9 |

| 2 | 53.4 | 17.2 | 15.9 | 2.6 | 10.9 |

| 3 | 20.6 | 6.6 | 5.6 | 1.2 | 66.0 |

| 4 | 26.4 | 9.8 | 2.6 | 2.2 | 59.0 |

2.3 铁基非晶涂层热处理后的电化学腐蚀性能

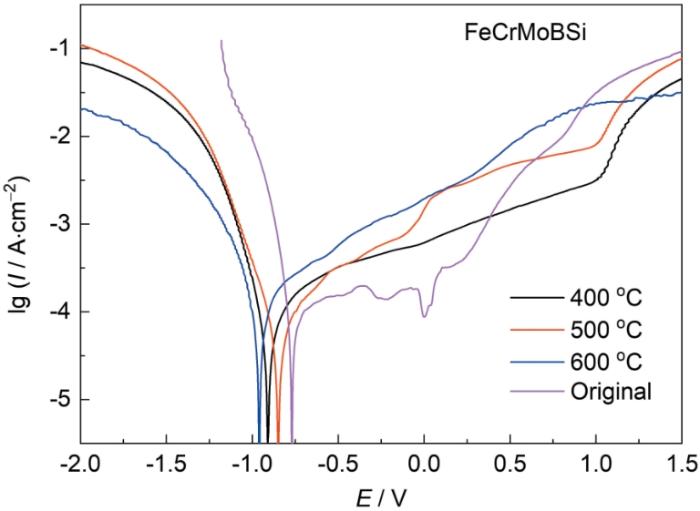

图7为涂层在3.5%NaCl溶液中的Tafel极化曲线。在一系列样品中,Fe-AMC样品表现出了最佳的耐腐蚀性能,其具有最高的腐蚀电压(-0.770 V)和低的腐蚀电流(1.538 × 10-4 A)。此外,Fe-AMC涂层形成了钝化膜。钝化膜的存在意味着腐蚀性电解质在早期阶段难以穿透涂层,从而保护了基体不受腐蚀。

图7

图7

原始与热处理涂层在3.5%NaCl溶液中的Tafel极化曲线

Fig.7

Potentiodynamic polarization curves of as-spr-ayed and heat-treated coatings in 3.5%NaCl solution

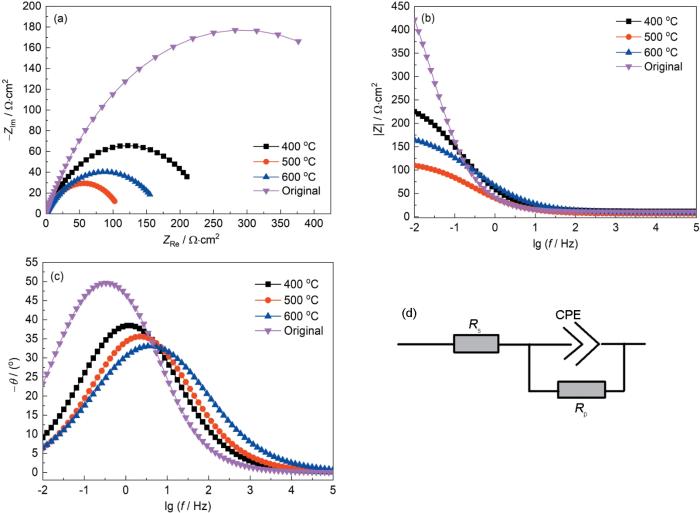

图8

图8

原始与热处理涂层的EIS及其对应的等效电路图

Fig.8

Nyquist (a), Bode (b) and phase angle (c) plots of as-sprayed and annealed coatings in 3.5%NaCl solution, and corresponding equivalent circuit for fitting EIS data (d)

表2 等效电路中各参数的拟合值

Table 2

| Sample | Rs / Ω·cm2 | Rp / Ω·cm2 | CPEc / μF·cm-2·S n-1 | CPEct / μF·cm-2·S n-1 |

|---|---|---|---|---|

| 4.924 | 442.62 | 7.078 × 10-4 | 0.5580 | |

| 11.66 | 243.8 | 5.363 × 10-3 | 0.629 | |

| 6.659 | 113.2 | 7.477 × 10-3 | 0.610 | |

| 8.5 | 175.4 | 4.579 × 10-3 | 0.549 |

所有样品经过电化学腐蚀后的表面形貌如图9所示,可以看出,所有样品表面都是由平铺的熔融物质和未熔颗粒组成,熔融部分未能形成致密的涂层,存在一些孔隙缺陷。这种不均匀的结构可能是导致不同材料腐蚀性能差异的关键因素。使用Image-J软件对涂层样品的金相图像进行了孔隙率的定量分析。分析结果显示,Fe-AMC、HT400、HT500和HT600涂层样品的孔隙率分别为2.45%、3.57%、5.46%和4.95%。孔隙的存在为腐蚀溶液提供了渗透的通道,使得腐蚀介质能够更容易地到达涂层下的基体。当腐蚀溶液渗透到涂层/金属界面时,会在阴极位置产生氢氧根离子(OH-),这会导致界面处的pH升高。随着pH的增加,金属表面活性位点的电化学反应被激活,从而促进了腐蚀过程。腐蚀产物的形成可能会在涂层下方积累,随着时间的推移,这些产物的积累可能会导致涂层从基体表面脱落,进一步降低了涂层的防腐性能。因此,涂层的孔隙率是影响其耐蚀性能的一个重要因素。较低的孔隙率意味着涂层具有更好的屏障性能,能够更有效地保护基体免受腐蚀。Fe-AMC涂层由于具有最低的孔隙率,因此展现出了最佳的耐蚀性能。

图9

图9

4种涂层样品腐蚀后表面的SEM形貌

Fig.9

SEM surface morphologies of as-sprayed and annealed coatings after corrosion: (a) Fe-AMC, (b) HT400, (c) HT500, (d) HT600

为了进一步研究热处理涂层样品腐蚀后微观结构,给其进行了放大处理。涂层放大形貌如图9a2~d2所示,从中可以明显看出涂层结构疏松且多孔,这导致了较差的抗腐蚀效果。所有样品表面均出现了蚀坑,这可能是由于涂层结构的不均匀性和孔隙的存在,为腐蚀介质的渗透提供了通道。点蚀通常首先发生在非晶与晶相界面的纳米贫铬区。根据吸附理论,金属表面首先会形成一层氧的吸附层,这层吸附层对金属起到保护作用。然而,Cl-会与氧竞争金属表面的吸附位点。一旦Cl-取代了稳定的氧化物离子,原本的钝化膜就会遭到破坏,导致点蚀的发生。尽管样品表面形成了CrO3、Cr2O3、FeO、Fe2O3等钝化膜,但由于点蚀的发生,这些钝化膜都受到了破坏,失去了其保护作用,导致表面出现了大量腐蚀坑。

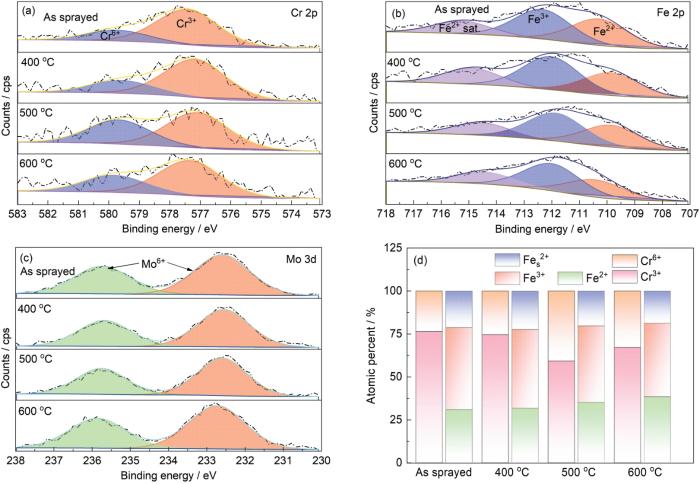

图10为样品Cr,Fe,Mo的XPS光谱图,使用碳峰进行校准,C 1s峰值为284.8 eV。Cr 2p的谱图可以观察到原始涂层与热处理涂层在电化学腐蚀后,均生成了Cr2O3与CrO3,不同热处理温度对Cr2O3生成量有显著影响,如图10d所示,Cr2O3的生成量由高到低依次为Fe-AMC >HT400 > HT600 > HT500。Cr2O3作为保护层,其生成量的多少直接影响到涂层抗腐蚀性能的高低。对于Fe 2p和Mo 3d的XPS谱图,所有样品在腐蚀后均检测到了FeO、Fe2O3和MoO3的存在,如图10b和c所示。Mo的加入显著提高了钝化膜的稳定性和均匀性。特别是富Mo的钝化膜层能够随着时间的推移转变为富Cr的钝化膜层,这种转变可能有助于提高涂层的长期耐蚀性能。

图10

图10

4种涂层样品的XPS图及钝化膜的化学元素的比较

Fig.10

XPS fine peaks of Cr 2p (a), Fe 2p (b) and Mo 3d (c) of four coatings after corrosion, and chemical compositions of the passive films formed on four coatings (d)

Fe-AMC涂层展现出优异的抗腐蚀性,其原因可能与钝化膜的外层富集的Mo6+有关,Mo6+的存在抑制了阴离子Cl-及OH-的吸附,进而有利于内层Cr氧化物的形成,这种双极性的膜层可以有效的稳定氧化物相,从而增强了钝化膜的抗腐蚀能力。结合之前的分析,可以判断样品主要发生的电极反应为

随着反应时间的进行,吸氧腐蚀逐渐转变为析氢腐蚀,吸氧腐蚀减弱,析氢腐蚀增强。

通常,Fe基非晶涂层的腐蚀钝化膜包含外层与内层两层结构。外层结构较为疏松,主要由氢氧化物和氧化物离子组成,其保护性能相对较弱;内层则是由致密的氧化物构成,具有更强的保护性。XPS分析结果显示,Fe-AMC涂层的致密氧化物层,即Cr2O3含量最高,HT500样品Cr2O3含量最低,这也侧面验证了电化学腐蚀性能的好坏。然而,评估Fe基非晶涂层的抗腐蚀性能并非仅由钝化膜的成分决定,涂层的内部结构同样起着至关重要的作用。例如,涂层表面的孔洞、氧化物等微观缺陷,都可能成为局部腐蚀发生的起点。同时,结晶区的贫铬现象会导致钝化膜的保护性能下降,使得这些区域容易发生腐蚀。

随着时间的推移,腐蚀溶液能够渗透进涂层,逐渐破坏涂层的完整性,最终导致涂层失效。先前的研究已经指出,涂层中的孔洞是腐蚀溶液与涂层形成通路的关键因素[13,35,36],它们为Cl-提供了直接接触到基体的途径。随着退火温度的升高,虽然未熔颗粒的数量减少,但涂层中的孔洞、裂纹和结晶相增多,这些缺陷会使得形成的钝化膜更加脆弱,容易被腐蚀介质破坏。一旦Cl-通过这些孔洞进入涂层内部,就会直接引发涂层失效。并且当腐蚀溶液渗透到涂层与基体的界面时,基体就会开始腐蚀,产生腐蚀产物。通常情况下,腐蚀产物的体积大,这种体积膨胀会对涂层产生外推力。随着力的进一步加强,裂纹可能会在涂层与基体界面处形成,并沿着层间扩展,最终导致涂层的脱落。相比之下,Fe-AMC涂层由于其更加致密的结构和较强的钝化膜保护性能,能够有效地阻止Cl-进入涂层内部,提供更加持久的耐腐蚀保护,减少腐蚀介质对基体的侵蚀。

3 结论

通过超音速火焰喷涂在310S不锈钢上成功制备出FeCrMoBSi非晶涂层,研究不同温度(400 ℃、500 ℃、600 ℃)热处理1 h后涂层的微观结构演变及耐磨耐蚀性能。电化学腐蚀实验的结果显示,未经热处理的Fe基非晶涂层结构致密、钝化膜稳定,体现出优异的抗腐蚀性能。然而经过不同温度热处理后的Fe基涂层,出现孔隙率增大,裂纹扩展现象,为腐蚀溶液提供了扩散通道,延迟了Cr的富集,导致钝化膜过早失效。摩擦磨损测试结果显示未经热处理的非晶涂层具有最小的磨损体积和最低的磨损率,随热处理温度的升高,导致涂层中非晶相的晶化,改变了涂层的硬度和韧性,导致涂层磨损体积和磨损率均小幅增加。

参考文献

Fatigue and fracture behavior of bulk metallic glasses and their composites

[J].

Nanocrystallization and soft magnetic properties of Fe23M6 (M: C or B) phase in Fe-based bulk metallic glass

[J].

Relating laser powder bed fusion process parameters to (micro) structure and to soft magnetic behaviour in a Fe-based bulk metallic glass

[J].

Effect of tungsten, molybdenum, nickel and cobalt on the corrosion and wear performance of Fe-based metallic glass coatings

[J].

Acid corrosion process of Fe-based bulk metallic glass

[J].

Novel centimeter-sized Fe-based bulk metallic glass with high corrosion resistance in simulated acid rain and seawater

[J]. J.

Role of passive film in dominating the electrochemical corrosion behavior of FeCrMoCBY amorphous coating

[J].

Electrochemical behaviour of Fe-based metallic glasses in acidic and neutral solutions

[J].

Slurry erosion-corrosion behaviour of high-velocity oxy-fuel (HVOF) sprayed Fe-based amorphous metallic coatings for marine pump in sand-containing NaCl solutions

[J].

Corrosion resistance mechanisms of detonation sprayed Fe-based amorphous coating on AZ31B magnesium alloy

[J]. J.

Optimization of Cr/Mo molar ratio in FeCoCrMoCBY alloys for high corrosion resistance

[J].

Effect of porosity defects on the long-term corrosion behaviour of Fe-based amorphous alloy coated mild steel

[J].

Enhanced corrosion resistance in Fe-based amorphous coatings through eliminating Cr-depleted zones

[J].

Pitting initiation in Fe-based amorphous coatings

[J].

Bulk glassy Fe-Cr-Mo-C-B alloys with high corrosion resistance

[J].

Influence of Si on tribological behavior of laser cladded Fe-based amorphous/crystalline composite coatings

[J].

Mechanistic insight into the role of amorphicity and porosity on determining the corrosion mitigation behavior of Fe-based amorphous/nanocrystalline coating

[J].

Effects of crystallization on the corrosion resistance of Fe-based amorphous coatings

[J].

Superior corrosion resistance of high-temperature Ir-Ni-Ta-(B) amorphous alloy in sulfuric acid solution

[J].

Classic and local analysis of corrosion behaviour of graphite and stainless steels in polluted phosphoric acid

[J].

On the effect of temperature and surface oxidation on the kinetics of hydrogen electrode reactions on nickel in alkaline media

[J].

Effect of high temperature on the corrosion behavior and passive film composition of 316 L stainless steel in high H2S-containing environments

[J].

The influence of heat treatment on the corrosion behaviour of amorphous melt-spun binary Mg-18at.%Ni and Mg-21at.%Cu alloy

[J].

Localized corrosion of Al90Fe5Gd5 and Al87Ni8.7Y4.3 alloys in the amorphous, nanocrystalline and crystalline states: resistance to micrometer-scale pit formation

[J].

ss-Cr-M-B (M = Mo, Nb) alloys

[J]. J.

Influence of microstructure of composite amorphous/nanocrystalline Fe72Ni8Si10B10 alloy on the corrosion behavior in various environments

[J].

Effect of annealing on corrosion resistance and mechanical properties of Cr-Fe-Ni-Co-Mo-Si-B amorphous coating

[J].

Wear behaviour of rapidly solidified Fe68Cr18Mo2B12 alloys

[J].

Effect of heat treatment on the microstructure and mechanical properties of Fe-based amorphous coatings

[J].

Corrosion behaviour of crystalline and amorphous forms of the glass forming alloy Fe43Cr16Mo16C15B10

[J].

Investigation of coating porosity formation during high velocity oxy-fuel (HVOF) spraying

[J].

Microstructure, wear resistance and electrochemical properties of spherical/non-spherical WC reinforced Inconel 625 superalloy by laser melting deposition

[J].

Substructure formation mechanism and high temperature performance in CoNiCrAlY seal coating by laser melting deposition with inside-laser coaxial powder feeding

[J].

Mechanism of post-heat treatment on intergranular corrosion behavior of SLM-316L stainless steel with different carbon contents

[J].

后热处理对不同含碳量SLM-316L不锈钢晶间腐蚀行为的作用机制研究

[J].

Effect of porosity sealing treatments on the corrosion resistance of high-velocity oxy-fuel (HVOF)-sprayed Fe-based amorphous metallic coatings

[J].

Influence of microstructure and corrosion resistance of Cu-containing medium-entropy alloy prepared by selective laser melting

[J]. J.

选区激光熔化成形含Cu中熵合金的微观组织及耐腐蚀性能

[J].