不锈钢表面氧化皮结构及结合力受颇多因素的影响,包括氧化温度、氧化时间、氧化气氛和合金元素等[4~11]。陈刚等[7]研究了水蒸气对Fe-13%Cr-5%Ni合金氧化皮形貌的影响,结果表明,干燥气氛下氧化皮由Fe2O3和Cr2O3单层结构组成;湿润气氛下氧化皮由外层疏松多孔Fe2O3和内层较为致密的FeCr2O4复合层结构组成。Karimi等[9]研究表明304不锈钢在1000℃空气中等温氧化过程中形成Mn1.5Cr1.5O4和FeCr2O4,以及赤铁矿Fe2O3。Cheng等[11]研究了430不锈钢在1000~1050℃潮湿空气中氧化行为,结果表明氧化皮由均匀的氧化铁外层和铁铬尖晶石的内层,以及内部富铬氧化物组成。Chandra-Ambhorn等[12]研究了碳含量和卷曲温度对热轧碳素钢的氧化皮结构及结合力的影响,并用拉伸法测试了表面氧化皮与基体的结合力。目前已有研究主要集中于不锈钢在服役环境及热轧过程中的高温氧化行为,而不锈钢在生产中铸坯高温氧化行为及氧化皮与基体结合力的研究鲜有报道。

304和430不锈钢铸坯在实际工况下的热轧温度为1200~1300℃,持续加热3~4 h,本文模拟实际工况环境对比研究304奥氏体和430铁素体不锈钢铸坯在1240℃空气中氧化4 h后,氧化皮结构及氧化皮与基体结合力,探讨铸坯氧化皮的形成机理。研究结果为加热工艺改进和后续除鳞提供数据参考和理论依据,对提高不锈钢的表面质量具有重要的学术研究价值和实际生产意义,对于推进绿色制造无疑也具有重要意义。

1 实验方法

实验材料来自某钢厂提供的304和430不锈钢铸坯,其化学成分见表1。用于氧化的试样由铸坯加工成20 mm × 10 mm × 5 mm的尺寸。在进行氧化实验之前,用1200#碳化硅砂纸对试样各个面均匀研磨,然后用丙酮清洗并用乙醇冲洗。

表1 304和430不锈钢铸坯的化学成分 (mass fraction / %)

Table 1

| Material | C | Si | Mn | Ni | Cr | Cu | V | Fe |

|---|---|---|---|---|---|---|---|---|

| 304 stainless steel | 0.11 | 0.424 | 1.17 | 8.42 | 18.13 | 0.033 | 0.103 | Bal. |

| 430 stainless steel | 0.08 | 0.468 | 0.410 | 0.155 | 16.43 | 0.007 | 0.092 | Bal. |

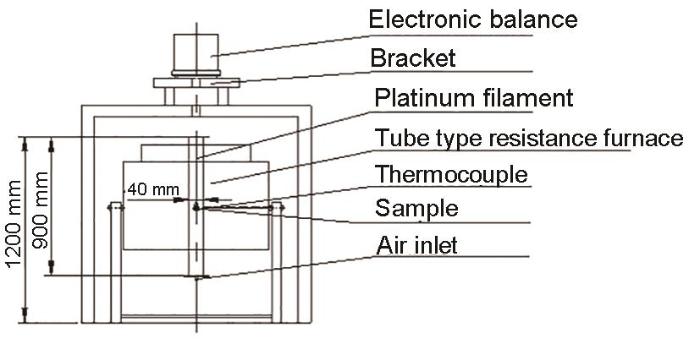

氧化实验在如图1所示的实验装置中进行,将试样放入SK2-8-16管式电阻炉中等温加热240 min,采用精度为0.01 mg的天平实时测量试样在氧化实验中的质量变化,实验前对炉温进行校准。实验时,以20℃·min-1的升温速率将炉膛加热至1240℃,在设定温度下保温60 min,以保证炉温的均匀性。然后,利用铂丝将装有试样的铂盘悬挂在加热炉的恒温区,记录质量变化。到达设定时间240 min后,将试样从炉中取出,在空气中冷却至室温,结束实验。对于每种不锈钢,进行3次以上实验以确保结果的可靠性。

图1

采用Nano SEM430型场发射扫描电镜(FESEM)和其配备的能谱仪(EDS)分析了氧化皮的表面形貌、横截面形貌以及元素分布。氧化皮物相检测时,由于不锈钢表面氧化皮较厚,故机械剥落表面氧化皮并研磨成粉末,采用Ultima IV型X射线衍射仪(XRD)分析其物相组成。采用HST-200型3D微米划痕仪(将结合力、硬度和表面粗糙度与形貌相关联)表征氧化皮与基体结合力。实验中加载力采用线性连续加载,最大加载力200 N;划痕速度为1 mm/s;划痕长度为3 mm。加载完成后,绘制摩擦力、划痕深度和加载力的关系曲线,并结合划痕表面三维形貌判断氧化皮与基体的结合力。

2 结果与讨论

2.1 氧化动力学

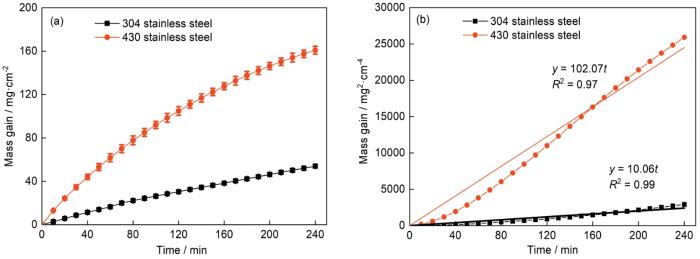

图2

图2

304和430不锈钢在1240℃空气中氧化4 h后的氧化动力学曲线

Fig.2

Variations of mass gain (a) and square of mass gain (b) with time for 304 and 430 stainless steels during oxidation in air at 1240oC for 4 h

2.2 氧化皮物相

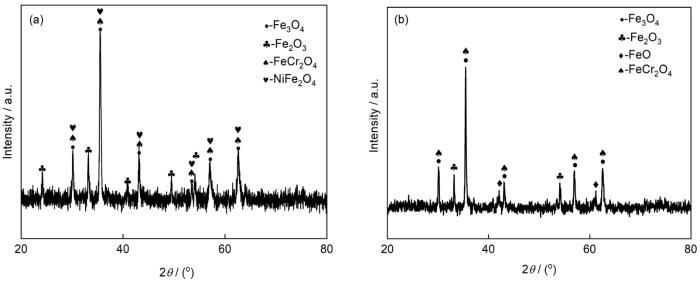

图3为304和430不锈钢在1240℃空气中氧化4 h后的XRD图谱。可知,304不锈钢氧化皮物相主要包括Fe2O3、Fe3O4、FeCr2O4和NiFe2O4;430不锈钢氧化皮包括Fe2O3、Fe3O4、FeCr2O4和FeO。304不锈钢氧化皮包含NiFe2O4,主要是由于其基体Ni含量明显高于430不锈钢。

图3

图3

304和430不锈钢在1240℃空气中氧化4 h形成的氧化皮的XRD谱

Fig.3

XRD patterns of the oxide scales formed on 304 (a) and 430 (b) stainless steels after oxidation at 1240oC in air for 4 h

2.3 氧化皮形貌及成分

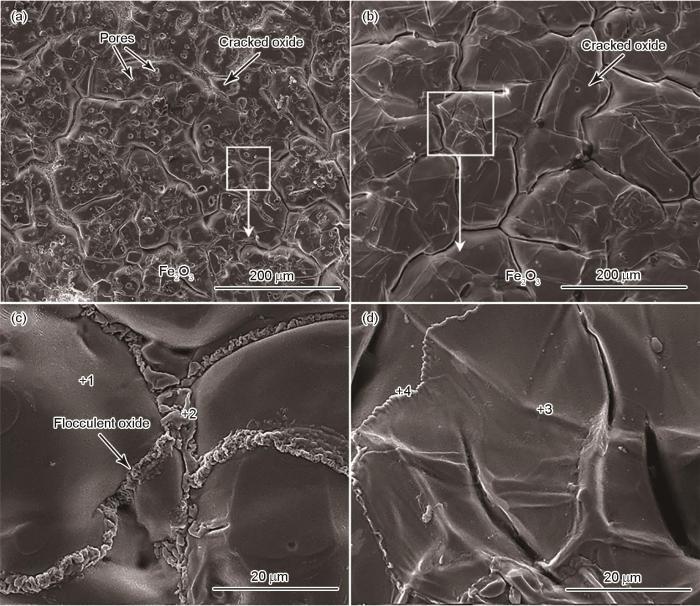

图4为304和430不锈钢在1240℃空气中氧化4 h后的表面形貌。可以看出,304和430不锈钢表面氧化皮由龟裂状氧化物颗粒组成,并且430不锈钢表面氧化物颗粒尺寸大于304不锈钢。两种不锈钢表面均存在大量缝隙,304不锈钢氧化皮表面存在大量孔洞,这些表面孔洞与外氧化层中Fe3O4的氧空位缺陷有关[15]。随着氧化时间的增加,氧空位密度逐渐增加,较小尺寸的氧空位相连成为宏观孔洞。此外,由于氧化物在孔洞外界面上解离,孔洞可以向外部移动,因此氧化皮表面出现大量孔洞[16]。304不锈钢氧化皮表面观察到分布在氧化物颗粒间隙中的絮状氧化物(图4c箭头所示),而430不锈钢氧化物颗粒间隙中未见絮状氧化物。EDS分析表明,龟裂状氧化物颗粒和絮状氧化物主要由Fe和O组成,标记点的元素含量如表2所示。

图4

图4

304和430不锈钢在1240℃空气中氧化4 h后的表面形貌

Fig.4

Surface morphologies of 304 (a, c) and 430 (b, d) stainless steels oxidized in air at 1240oC for 4 h

表2 304和430不锈钢在1240℃下形成的氧化皮不同位置处组成元素EDS分析结果 (atomic fraction / %)

Table 2

| Material | Position | Fe | O |

|---|---|---|---|

| 304 stainless steel | 1 | 43.28 | 56.72 |

| 2 | 65.98 | 34.02 | |

| 430 stainless steel | 3 | 39.43 | 60.57 |

| 4 | 64.07 | 35.93 |

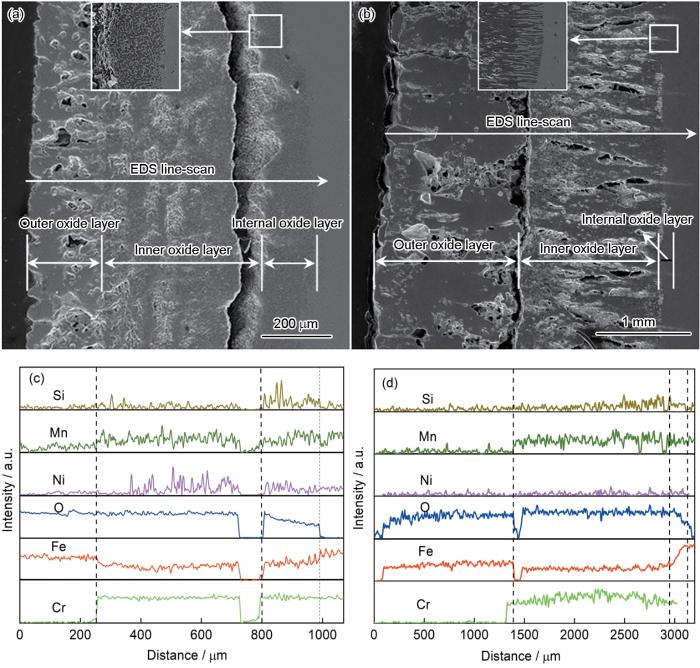

图5a和b为304和430不锈钢在1240℃空气中氧化4 h后的氧化皮横截面形貌。结合氧化皮横截面的EDS线扫描(图5c和d)可以看出,两种不锈钢的氧化皮均呈现出3层结构:富Fe外氧化层、富Cr内氧化层以及内氧化层和金属基体之间的内部氧化层,如图5a和b所示。304不锈钢的氧化皮厚度为980 µm,430不锈钢的氧化皮厚度为2930 µm,304不锈钢的氧化皮厚度明显小于430不锈钢,这与氧化增重曲线趋势一致。304不锈钢的外氧化层为多孔结构,而内氧化层则较为致密,在一定程度上阻止氧的扩散,减缓氧化进程。内外氧化层结合紧密,但较厚的内氧化层容易开裂与剥落,形成内氧化层和内部氧化层之间较大的缝隙。如图5a所示,内部氧化层并不是连续的,而是由许多分散分布的黑色块状氧化物和金属相组成。相比于304不锈钢,430不锈钢内、外氧化层上均为多孔结构,并且内氧化层存在许多垂直于试样表面的裂纹,有利于氧的扩散,从而加速氧化进程。在内外氧化层界面处的孔洞和裂纹相互连接,形成了明显的内外氧化层的间隔层。430不锈钢的内部氧化层同样是不连续的(图5b),呈根状分布,产生显著的钉扎效应,增强了氧化皮与基体的结合力[17]。

图5

图5

304和430不锈钢在1240℃空气中氧化4 h后的横截面形貌和横截面的EDS线扫描

Fig.5

Cross-sectional morphologies (a, b) and EDS line scannings (c, d) of 304 (a, c) and 430 (b, d) stainless steels oxidized at 1240oC in air for 4 h

由EDS和XRD结果综合分析可知,两种不锈钢外氧化层富Fe贫Cr,主要由Fe2O3和Fe3O4组成。根据实验和文献的结果[18]可知,外氧化层的形成是Fe向外扩散与表面氧化皮最外层的O2发生反应的结果。对于Fe-Cr合金,氧化物的类型取决于氧分压。随着环境氧分压的增加,不同类型氧化物的形成顺序为Cr2O3、FeCr2O4、Fe3O4和Fe2O3[19, 20]。本研究中由于加热炉内有自由流动的空气,氧分压较高,因此有利于氧化皮最外层表面形成Fe2O3层[11]。两种不锈钢内氧化层成分存在显著差异,304不锈钢内氧化层主要含有Fe、Cr、Ni和O,由FeCr2O4和NiFe2O4组成;而430不锈钢内氧化层主要含有Fe、Cr和O,由FeCr2O4组成。内氧化层的形成主要是由O向内扩散控制,当保护性Cr2O3氧化皮失效时,O开始向内扩散,形成稳定的FeCr2O4。而对于304不锈钢,由于Ni含量较高,内氧化层首先形成FeCr2O4,随后周围的贫铬基体被氧化形成了NiFe2O4,该相阻碍金属离子的向外扩散和氧离子的向内扩散,减缓了氧化进程[21]。对于内部氧化层,两种不锈钢主要由FeCr2O4和金属相组成,它的形成是O与全部Cr和部分Fe反应向内生长的结果[18]。随着氧化过程的进行,富铬层不再起保护作用,合金对氧的渗透性增加,Fe也发生氧化形成FeO,并与Cr2O3发生固相反应最后形成FeCr2O4。此外,Si在内部氧化层中富集,形成Fe2SiO4。Fe2SiO4熔点低(1170℃),在实验温度下将以熔融状态侵入钢基体中,产生钉扎效应[22],使氧化皮难以去除。

2.4 氧化皮与基体结合力

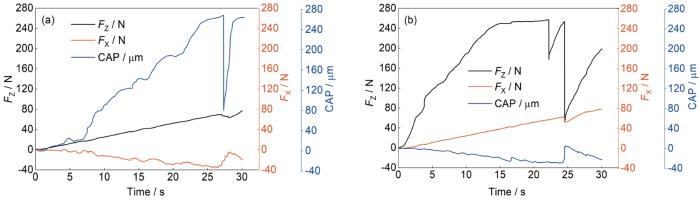

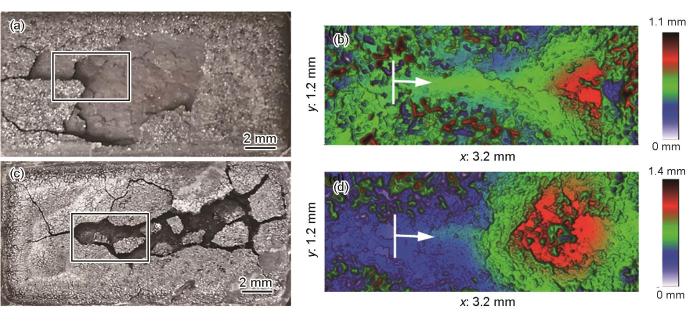

图6为304和430两种不锈钢划痕深度(CAP)、摩擦力(Fx)随加载力(Fz)变化曲线。图7为两种不锈钢的划痕形貌,划痕的三维形貌(图7b和d)不同颜色代表不同深度,在实验过程中确定剥落位置后,3D划痕仪可根据剥落位置实时测量剥落深度。由图6a可知,当加载力小于57 N时,304不锈钢的曲线基本无波动;加载力加至57 N时,划痕深度突然减小。对照图7a和b的划痕形貌,观察到少量氧化皮出现破裂翘起。从关系曲线可得划痕深度约为253 µm,与图5a中所测的外氧化层厚度吻合,说明内外氧化层层间的破坏引起划痕深度的变化。因此,内外氧化层的层间临界结合力为57 N。随着加载力的进一步增大,翘起的氧化皮被压碎,划痕深度又迅速增加。当加载力加至62 N时,划痕深度又一次出现较大的变化,同时摩擦力和加载力曲线也出现了较大波动。观察划痕表面,发现大块氧化皮出现剥落,测得剥落深度约为800 µm(图7b红色区域),与图5a中内外氧化层的平均厚度吻合。因此,氧化皮与基体的临界结合力为62 N。对于430不锈钢,当加载力小于70 N时,各曲线基本无波动,如图6b所示。当加载力加至70 N时,加载力、划痕深度和摩擦力均出现较大波动,此时划痕深度约为265 µm,测得氧化皮剥落深度约为1000 µm(图7d红色区域),与图5b中外氧化层的平均厚度基本一致,说明外氧化层剥落。因此,内外氧化层的层间临界结合力为70 N。以上结果表明430不锈钢氧化皮与基体的结合力大于304不锈钢。

图6

图6

经1240℃空气中4 h氧化的304和430不锈钢划痕实验中摩擦力和划痕深度随加载力的变化曲线

Fig.6

Variations of friction force and scratch depth with loading force for 304 (a) and 430 (b) stainless steels oxidized at 1240oC in air for 4 h

图7

图7

经1240℃空气中4 h氧化的304和430不锈钢划痕试验后表面形貌

Fig.7

Surface morphologies of scratchs of 304 (a, b) and 430 (c, d) stainless steels oxidized at 1240oC in air for 4 h

3 结论

(1) 在1240℃空气中时,304和430不锈钢氧化动力学曲线遵循抛物线规律,430不锈钢的氧化速率显著高于304不锈钢。

(2) 304和430不锈钢均形成3层氧化层结构:外氧化层、内氧化层和内部氧化层。外氧化层主要为Fe2O3和Fe3O4相,内氧化层主要为FeCr2O4相,内部氧化层为FeCr2O4相和金属基体。此外,304不锈钢内氧化层还检测到NiFe2O4相的存在,该相可以阻止金属离子和氧离子的扩散,从而减缓氧化进程。

(3) 304不锈钢内氧化层结构较为致密,而430不锈钢内氧化层存在较多孔洞和裂缝,有利于氧的扩散,从而加速了氧化进程。

(4) 划痕实验表明,430不锈钢氧化皮与基体的结合力大于304不锈钢上氧化皮与基体的结合力。

参考文献

Characteristics of oxide scale formed on ferritic stainless steels in simulated reheating atmosphere

[J].

Investigation into the failure mechanism of chromia scale thermally grown on an austenitic stainless steel in pure steam

[J].

Effects of oxide scale on corrosion performance of SS400 hot rolled strip

[J].

氧化皮对SS400热轧带钢耐蚀性的影响

[J].通过热处理在SS400热轧带钢表面生成氧化皮,采用SEM、XRD和EDS等手段观察分析了氧化皮的组成及结构。结合极化曲线、电化学阻抗谱(EIS)及扫描Kelvin探针(SKP)测试,探讨了SS400热轧带钢表面氧化皮状态与其耐蚀性能之间的关系。结果表明,连续、致密和完整的氧化皮能减缓腐蚀的进行,起到保护钢基体的作用;随着腐蚀时间的增加,腐蚀电池的阴极区和阳极区的电位差增大,腐蚀加速进行,阴极区和阳极区趋于明显,且呈现局部腐蚀的特征,氧化皮对金属基体的保护作用减弱。

Oxidation behavior of ferritic stainless steels in simulated automotive exhaust gas containing 5vol.% water vapor

[J].

Oxidation characteristics of austenitic heat-resistant steel HR3C and Sanicro25 in supercritical water for power station

[J].

电站用奥氏体耐热钢HR3C与Sanicro25在超临界水中的氧化特性

[J].

Oxidation behavior and high-temperature tensile properties of Fe-9Cr-(Mo, Mo/Ni) alloys

[J].

Effect of water vapor on morphology of oxide scales of Fe-Cr-Ni alloy at 800oC

[J].

水蒸气对Fe-Cr-Ni合金在800℃时的氧化膜形貌的影响

[J].

Multitechnique characterisation of 304L surface states oxidised at high temperature in steam and air atmospheres

[J].

Characterization of the oxides formed at 1000 °C on the AISI 304 stainless steel by X-ray diffraction and infrared spectroscopy

[J].

Oxidation of a Fe-18Cr-8Ni austenitic stainless steel at 850oC in O2: Microstructure evolution during breakaway oxidation

[J].

High temperature oxidation behaviour of ferritic stainless steel SUS 430 in humid air

[J].

Effects of carbon and coiling temperature on the adhesion of thermal oxide scales to hot-rolled carbon steels

[J].

High temperature oxidation resistance of annealed 430 stainless steel after hot rolling

[J].

热轧退火态430不锈钢的高温抗氧化性能

[J].

Improved oxidation resistance of 15 wt.% Cr ferritic stainless steels containing 0.08-2.45wt.% Al at 1000oC in air

[J].

Characterization of the porosity of the oxide scales on ferritic-martensitic steel P91 and P92 exposed in supercritical water

[J].

铁素体-马氏体钢P91和P92在超临界水中腐蚀后氧化膜多孔性分析

[J].用X射线衍射(XRD)和扫描电镜-电子能谱(SEM-EDX)技术研究P91、 P92在500℃/25 MPa和550℃/25 MPa超临界水中腐蚀后氧化膜的多孔性成因。结果表明,两种材料氧化膜均为双层结构,外层氧化膜为 Fe<sub>3</sub>O<sub>4</sub>相,内层氧化膜为Fe<sub>3</sub>O<sub>4</sub>和FeCr<sub>2</sub>O<sub>4</sub>相,P92在接近氧化膜区域的基体内存在一个内氧化区。P91和P92在超临界环境中腐蚀后氧化膜的多孔性与外层氧化膜Fe<sub>3</sub>O<sub>4</sub>的缺陷类型有关,富氧Fe<sub>3</sub>O<sub>4</sub>中的缺陷主要类型为氧空位,在超临界状态下,当氧空位浓度达到一定程度后,空位坍塌即形成小孔。

Investigation on early formation and evolution of oxide scales on ferritic-martensitic steels in supercritical water

[J].

Effect of rare earth elements on high temperature oxidation behaviour of austenitic steel

[J].

New insights into the oxidation mechanisms of a Ferritic-Martensitic steel in high-temperature steam

[J].

Comparative oxidation behaviour of Fe-9Cr steel in CO2 and H2O at 550oC: Detailed analysis of the inner oxide layer

[J].

Morphology and buckling of the oxide scale after Fe-9Cr Steel Oxidation in Water Vapor Environment

[J].

Mechanism of breakaway oxidation of Fe-Cr and Fe-Cr-Ni alloys in dry and wet carbon dioxide

[J].

High temperature deformation of oxide scale

[J].