传统有机涂层腐蚀失效的检测方法主要为电化学方法,蔡光义等[6]综述了近年来评价涂层防护与失效的电化学方法,如直流电化学极化、电化学阻抗谱(EIS)、电化学噪声(ENM)等宏观电化学测试方法以及局部电化学阻抗(LEIS)、扫描开尔文探针(SKP)、扫描振动电极(SVET)、扫描电化学显微镜(SECM)和原子力显微镜(AFM)等微区电化学方法。上述方法可用于涂层缺陷的检测以及界面物理化学变化规律的研究,但电化学方法受环境噪声的影响较大,目前在实验室应用较为广泛,在涂层服役的现场使用尚存在困难。除此之外,可对涂层缺陷进行检测的技术还有X射线检测、超声波无损检测、脉冲涡流检测以及电磁波检测技术等。以上检测技术各有其特点,但同时也存在如检测技术、成本和检测效率等方面的局限性,尚且无法实现涂层腐蚀状态的无损可视化检测[7~10]。因此,开发新的涂层缺陷无损可视化检测技术成为无损检测的焦点问题。

涂层缺陷可视化的策略主要集中在两个方面,一是制备常见的自预警涂层。如Lv等[11]制备了一种基于层状超分子的腐蚀检测涂层,当腐蚀发生时,首次负载的荧光RBA在腐蚀环境中与Cl-交换,实现了对腐蚀区域的荧光指示。胡云飞等[12]合成了具有荧光缺陷指示和高耐蚀的双功能涂层,结果表明,涂层破损处在365 nm紫外线照射下可发生强烈荧光,可实现对涂层缺陷的快速诊断和维修指示。二是开发无损可视化检测技术。红外热成像检测技术具有非接触、可视化、快速检测等优点,国外最早于20世纪60年代就开始了对红外热成像无损检测技术的研究,后来逐渐将该技术应用于金属、陶瓷、橡胶、复合材料等构件内部缺陷的检测[13]。在涂层腐蚀失效检测中,Schonberger等[14]采用脉冲相热像技术研究了涂层下碳钢和镀锌钢的腐蚀及机械损伤图像表征,取得了良好的检测结果。Han和Park[15]应用红外热像技术检测到金属涂层试样的破损鼓泡、鼓泡破裂等涂层失效部分,结果表明,涂层破裂区域的温度高于其他任何区域,并且腐蚀区域表面升高的程度取决于腐蚀类型。不同腐蚀缺陷温度大小如下所示:破裂鼓泡>丝状腐蚀>鼓泡>完整涂层。Yang等[16]利用电磁感应热成像技术评估了海洋大气环境中涂层下金属的腐蚀程度。何赟泽等[17]建立了不同腐蚀参数的有限元模型并在Comsol软件中进行了数值模拟,结果表明:比热容和密度降低会使腐蚀表面温度升高,磁导率降低会使表面温度小幅下降,腐蚀深度对温度的影响不大。因此,在感应加热时,钢基体腐蚀部位的温度会高于涂层完整部分,这为破裂鼓泡温度高于完整涂层提供了理论依据。Larissa等[18]利用光脉冲红外热成像技术跟踪监测了涂层覆盖下的低碳钢腐蚀程度随时间的变化,并开发了自主量化涂层下低碳钢腐蚀程度的算法,该算法消除了检测和量化过程的主观性,减少了对检测人员技能的依赖性。但是该算法仅适用于特定涂层,一旦更换高反射率的涂层如高光泽或白色涂层,则需要考虑涂层反射率的影响。

涂层下金属的腐蚀属于电化学过程,如果想根据热成像技术检测到的缺陷进行腐蚀状态的评估,那么将识别到的图像特征与电化学信息建立相关性,是实现涂层缺陷腐蚀评估的必要条件。因此本文首先利用电磁感应红外热成像技术对不同缺陷涂层钢板进行了检测,根据红外热像中显示的差异,制定了不同涂层缺陷的判断准则。其次,对缺陷涂层金属在海水全浸泡条件下的失效过程进行了电化学阻抗谱和Vkp 监测,并将样品阶段性取出进行电磁感应红外热成像检测,目的是将识别的涂层缺陷类型与扫描Kelvin探针测试结果和涂层可见光图形进行对比,对缺陷涂层判断准则的准确性进行验证,并且提取阵列电极中相同涂层腐蚀状态的电化学阻抗谱信息,对涂层的腐蚀状态进行评估。

1 不同涂层缺陷类型的检测原理

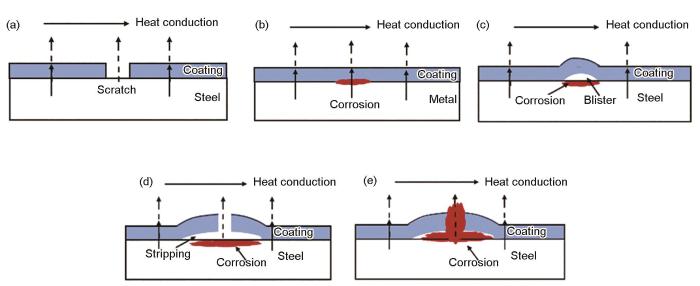

图1

图1

涂层的不同缺陷类型

Fig.1

Types of coating defects: (a) coating scratches, (b) undercoating corrosion, (c) coating bubbling, (d) coating stripping, (e) coating rupture corrosion products exposed

图1a所示为涂层在服役过程中被划伤露出金属基体,但基体还未发生腐蚀的情况。电磁感应加热使得金属产生焦耳热,由于涂层的发射率比金属高,从而使涂层划痕缺陷在热像仪中的温度低于完好涂层区域,在红外热像图中表现为“暗区”。图1b为在涂层/金属界面上发生腐蚀的情况。电磁感应加热过程中,金属和腐蚀区域的热量将通过涂层传导至表面。腐蚀产物的电导率、磁导率、比热容和密度都低于钢,根据何赟泽等[17]的研究可知:电导率、比热容和密度的降低会导致腐蚀表面温度的升高,磁导率的降低会导致温度的小幅下降,因此腐蚀区域温度较高,腐蚀上方的涂层区域将显示出比金属未腐蚀区域更高的温度,从而在红外热像图中表现为“亮区”。图1c为涂层/金属界面发生腐蚀并且产生涂层鼓泡的情况。经过电磁感应加热,鼓泡下方的腐蚀和金属产生焦耳热,但在热量向涂层传导的过程中,会经过被热阻较高的空气填充的鼓泡,此时传热速率会降低或停止。因此在涂层鼓泡缺陷处,会显示出比涂层完好区域更低的温度,从而在红外热像图中表现为“暗区”。图1d为涂层/金属界面发生腐蚀,腐蚀产物积聚使涂层出现破损,且涂层与金属之间发生剥离的情况。由于涂层剥离缺陷比涂层鼓泡缺陷失效更严重,涂层与金属之间的空隙更多,热量向外界传递的阻力比鼓泡处更大,因此与完好涂层相比温度更低,在红外热像图中表现为“暗区”。图1e为涂层破损腐蚀产物露出的缺陷,在涂层破裂腐蚀产物露出的区域,腐蚀处的温度较高且发射率较高,因此在热像图中表现为“亮区”。涂层下金属腐蚀区域,由于腐蚀的热量向涂层传导需要一个过程,尽管涂层的发射率较高,但在热像仪中的温度仍低于涂层破裂腐蚀产物露出这一缺陷的。

2 实验方法

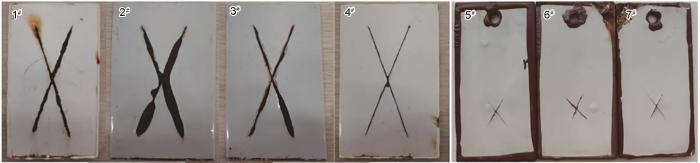

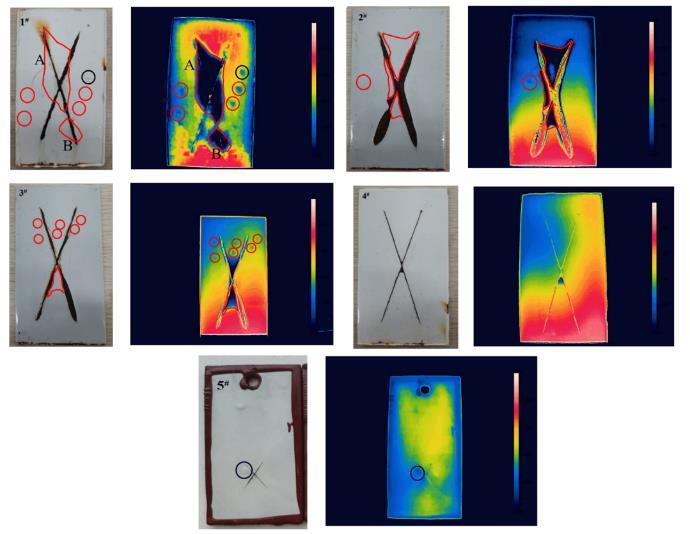

图2为用于电磁感应红外热成像检测来制定涂层缺陷判断准则时所用样品,其中1#~4#试样规格为70 mm × 140 mm × 1 mm,5#~6#试样规格为50 mm × 10 mm × 3 mm,涂层种类为环氧富锌底漆,涂层厚度为20 um,采用刷涂的方式,并在完整涂层试样上制作“X”状划痕缺陷。该试样在进行电磁感应红外热成像检测之前,已经进行过1500h的中性盐雾实验。

图2

电磁激励红外热成像检测系统由M600F型红外热像仪、电磁感应加热系统(水冷循环泵、感应加热器、线圈)组成。感应加热系统的主要设备是功率为20 kW的电磁感应加热器。热像仪的探测器分辨率为640 × 512,其温度分辨率为0.1℃。该热像仪自带图像分析软件,可对拍摄的红外热像图进行图像的二次处理。在对涂层样品进行电磁感应加热时,采用的热激励参数为加热时间20 s,激励电流700 A,提离距离2 cm。

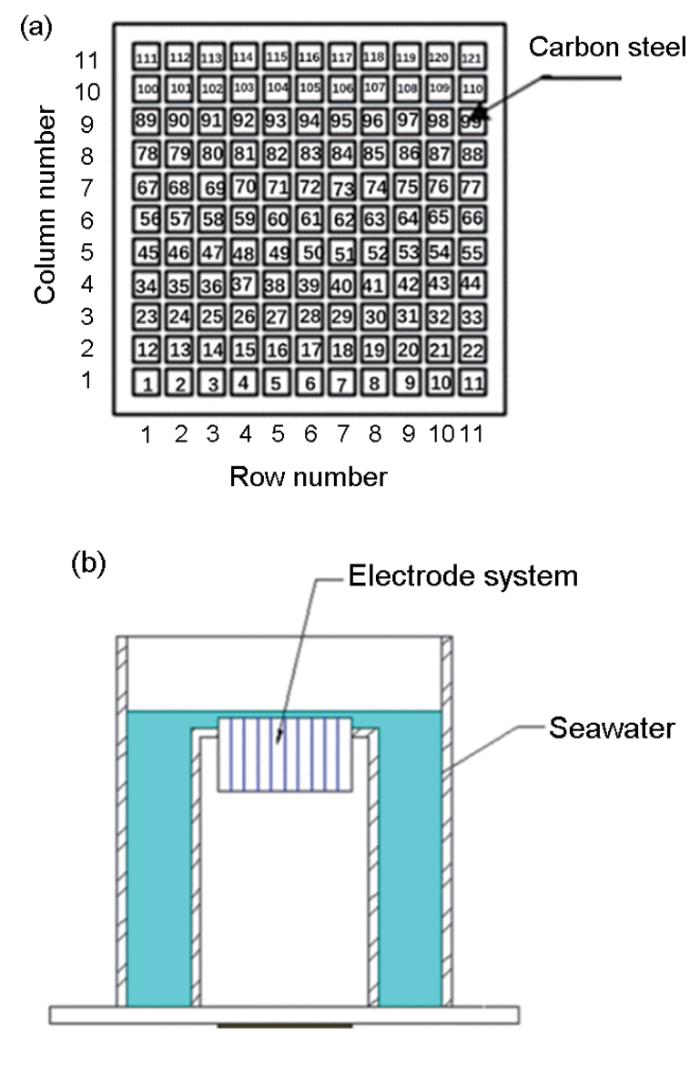

进行缺陷涂层/金属体系在海水浸泡条件下的腐蚀失效实验目的是提供涂层失效过程中的腐蚀动力学参数,对涂层缺陷进行腐蚀状态的评估。实验材料为碳钢,制作为密排阵列电极和传统片状电极。将钢片加工为1.5 mm × 1.5 mm × 70 mm的电极丝制作密排阵列电极,采用11 × 11的阵列。首先使用水磨砂纸将电极丝表面逐级打磨至1000#,随后使用无水乙醇和丙酮冲洗吹干,然后依次在电极丝四周面涂上两层三防漆和一层特氟龙涂料,待其完全干燥后,使用壁厚为0.12 mm的热缩管将每根电极丝包裹起来,以保证每根电极丝之间绝缘。最后将制作好的单根电极丝如图3所示紧密排列,用环氧树脂进行封装后,放置在电解池中进行电化学实验。

图3

图3

密排阵列电极和电解池示意图

Fig.3

Close array of electrodes (a) and schematic diagram of electrolytic cell (b)

将碳钢加工成20 mm × 20 mm × 3 mm的片状试样作为工作电极,用环氧树脂进行封装,只留一个面作为工作面,背面用导电胶粘接一根导线,用于电化学测量。待其环氧树脂固化后,将电极工作表面依次用水磨砂纸打磨至800#,直到露出金属光泽,随后用无水乙醇和丙酮冲洗吹干。

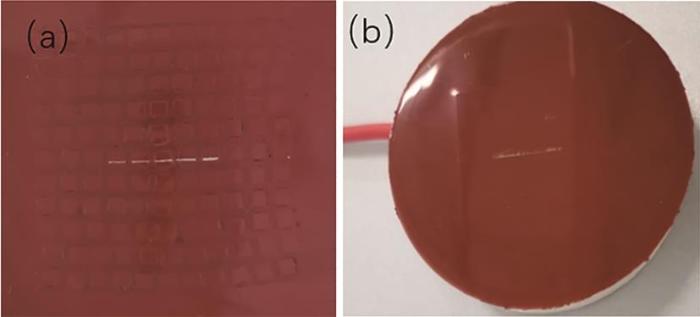

使用裁纸刀人工划刻涂层/金属表面的划痕缺陷,阵列电极划痕位置在59#~63#电极,划痕宽度约为0.7 mm。片状电极划痕位置在电极中心处,划痕尺寸约为10 mm × 0.7 mm。阵列电极和片状电极表面划痕位置及形状如图4所示。

图4

图4

涂层/金属表面划痕缺陷图

Fig.4

Coating/metal surface scratch defect chart: (a) electrode array, (b) single electrode

电化学阻抗谱(EIS)测试均是在恒电位控制下于开路电位中进行的,采用Autolab 302 F电化学工作站,操作软件为Nova 2.3。在电化学阻抗谱测试中,辅助电极为铂片,参比电极为饱和甘汞电极,扫描频率为105~10-2 Hz,施加电压幅值为20 mV,所有测试均是在室温进行,EIS数据由ZSimpWin软件拟合。

采用RHC040型扫描Kelvin探针进行Kelvin电位(Vkp)测试。探针材料为不锈钢,探针直径为2 mm,测试条件在室温下进行,采用面扫描Step Scan模式,探针振动振幅为50 um,工作频率为75 Hz。

3 结果与分析

3.1 缺陷类型的定性识别

基于电磁感应红外热成像系统对已经腐蚀失效的缺陷涂层样品进行红外热成像检测,其检测结果如图5所示。由图可见,缺陷涂层钢板的红外热像图中有颜色渐变区,这是由于加热不均匀和涂层表面反射热像仪镜头热量所导致的。在红外热像图中出现颜色渐变的区域为非缺陷区域,只有出现颜色突变区域才纳入缺陷重点分析区域。从图中每个涂层样品的可见光图像和红外热像图中可以看出,涂层样品可见光图像中目视可以看到的划痕、金属基体腐蚀、涂层鼓泡等缺陷都在红外热像图中的对应位置显示出了颜色明暗的变化,红外热像图中颜色的明暗对应多种可能的缺陷类型,如涂层划痕、涂层鼓泡、涂层剥离缺陷等,都会在红外热像图中表现为暗区,这给进行涂层缺陷类型的定性判断增加了不确定性。对于无法精准判断缺陷类型这一问题,利用缺陷与临近区域的最大温差和缺陷形状来对缺陷类型进行归类。根据统计结果得到了如图6所示的不同缺陷类型的温差分布图。

图5

图5

缺陷涂层钢板可见光图像和红外热像图

Fig 5

Visible light image and infrared thermal image of defective coated steel plate

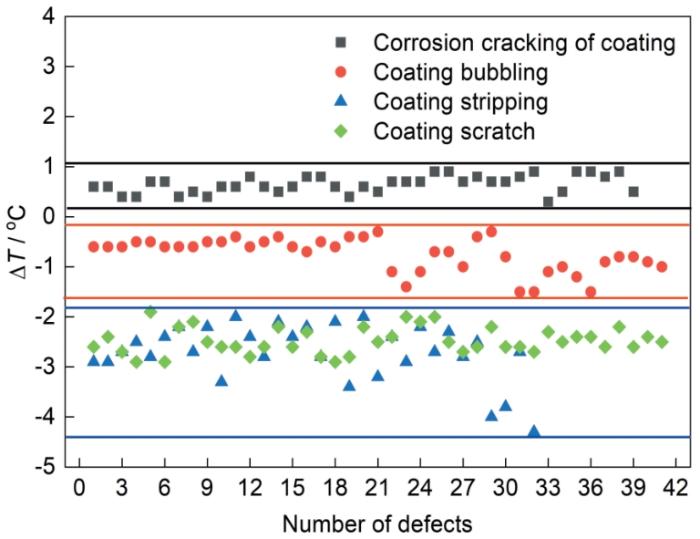

图6

图6中涂层腐蚀破裂是指腐蚀产物露出的缺陷,如涂层划痕腐蚀、涂层下金属腐蚀导致涂层的破裂。图中纵坐标表示涂层缺陷与邻近区域的温差,在这里将正负值表示缺陷在红外热像图中颜色的明暗,正值说明缺陷区域比邻近区域温度高,为“亮区”,负值说明缺陷区域比临近区域温度低,为“暗区”。从图中可以看出:若红外热像图中出现“亮区”,且“亮区”与邻近区域的温差在0.5℃~1℃范围内,则该区域涂层为腐蚀破裂缺陷;若红外热像图中出现“暗区”,且“暗区”与临近区域温差在1.5℃以下,形状为圆形,则该区域为涂层鼓泡缺陷;若红外热像图中出现“暗区”,且“暗区”与临近区域温差大于2℃,形状为圆形或不规则区域,则该区域为涂层剥离缺陷;若红外热像图中出现“暗区”,且“暗区”与临近区域温差大于2℃,形状为线形,则该区域为涂层划痕缺陷。由于涂层下金属腐蚀缺陷在红外热像图中同样表现为亮区,涂层的覆盖会使得表面温度降低,使得涂层下金属腐蚀缺陷的温差会小于涂层腐蚀破裂缺陷,因此红外热像图中出现亮区,且“亮区”与临近区域温差在0~0.5℃之间,则该区域为涂层下金属腐蚀缺陷。涂层缺陷类型的定性判断标准如表1所示。

表1 涂层缺陷类型定性判断标准表

Table 1

| Defect color | ΔT / ℃ | Defect shape | Defect type |

|---|---|---|---|

| Bright area | 0.5 ~ 1 | Irregular region | Corrosion cracking of coating |

| Bright area | 0 ~ 0.5 | Irregular region | Metal corrosion under coating |

| Dark space | < 1.5 | roundness | Coating bubbling |

| Dark space | > 2 | Circular/irregular areas | Coating stripping |

| Dark space | > 2 | linear | Coating scratch |

3.2 缺陷类型判断准则的验证和涂层腐蚀状态的评估

涂层腐蚀失效是一个多界面物理、化学、电化学过程,并且在涂层腐蚀失效过程中,会发生涂层鼓泡、涂层剥离等缺陷,为了验证涂层缺陷类型判断准则的准确性并对涂层缺陷进行腐蚀状态评估,首先将上述判断准则用于定性识别涂层在海洋大气环境失效过程中出现的涂层缺陷,并对缺陷涂层样品进行Kelvin电位测试和可见光图像拍照,结合Kelvin电位分布和涂层可见光图像来验证涂层缺陷判断准则的准确性。其次根据识别的缺陷类型,提取阵列电极中相同涂层状态的电化学阻抗谱信息,对涂层的腐蚀状态进行评估。

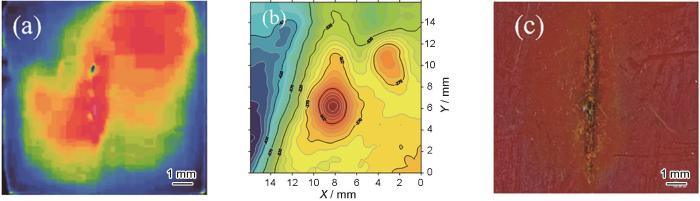

图7为带划痕涂层金属样品在海洋大气环境中腐蚀失效的温场、电场和可见光分布图。图7a中红外热像图显示出颜色较亮的突变区,亮区形状为不规则区域,中间亮区与周围温差在0.6℃,根据涂层缺陷类型判断准则判定为涂层腐蚀破裂缺陷。右上角亮区与周围温差在0.3℃,根据涂层缺陷类型判断准则可判定为涂层下金属腐蚀缺陷。根据图7c可以看出,中间涂层划痕腐蚀缺陷与利用涂层缺陷类型判断准则识别的缺陷相一致,可见光图像中除了中间涂层划痕腐蚀缺陷外,看不出其他缺陷,为了验证缺陷判断的准确性,用涂层稀释剂轻轻去掉涂层,去掉涂层后的电极表面形貌如图8所示。由图可见,样品右上角的确发生了金属腐蚀,因此,验证了涂层缺陷判断准则的准确性。

图7

图7

海洋环境中涂层腐蚀失效图像

Fig.7

Image of coating corrosion failure in Marine environment: (a) infrared thermal image, (b) kelvin potential profile, (c) visible light images

图8

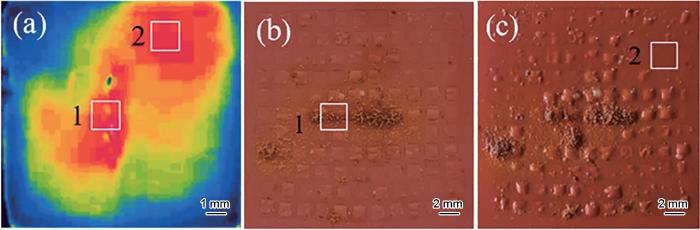

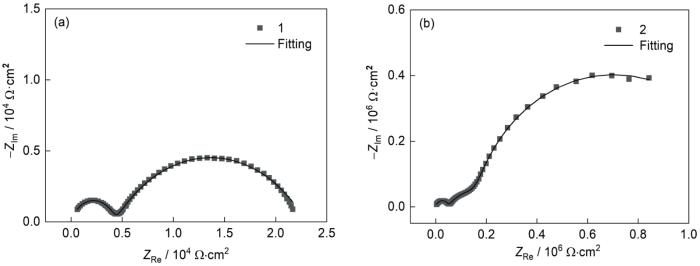

为了对红外热像图中识别的缺陷类型进行涂层腐蚀状态的评估,选取下图9a红外热像图中涂层腐蚀破裂缺陷记为1号区域,涂层下金属腐蚀缺陷记为2号区域。其中1号区域对应的涂层腐蚀状态为图9b阵列电极1号区域。红外热像图2号区域的涂层腐蚀状态对应图9c阵列电极的2号区域,由于该区域为涂层下金属腐蚀缺陷,肉眼观察不到里面的金属状态,因此,该区域通过浸泡实验结束去掉涂层后的电极表面形貌推断而来。提取阵列电极1、2号区域下电极的电化学阻抗谱如图10所示,采用图11中的电化学阻抗谱进行拟合,其拟合结果如表2所示,其中,Rs为溶液电阻,Rpo为涂层孔隙电阻,Rf为腐蚀产物电阻,Rct为电荷转移电阻,Ccl为双电层电容,CPE1为恒相位角元件。

图9

图9

红外热像图和可见光图像中涂层缺陷腐蚀状态对应图

Fig.9

Corresponding diagram of coating defect corrosion state in infrared thermal image and visible image: (a) infrared thermograms, (b) visible light image of electrode surface on the 9th d of seawater immersion, (c) visible light image of electrode surface on the 18th d of seawater immersion

图10

图10

不同区域电极电化学阻抗谱图

Fig.10

Electrochemical impedance spectra of electrodes in different regions: (a) region 1, (b) region 2

图11

图11

不同区域等效电路图

Fig.11

Equivalent circuit diagram of different regions: (a) region 1, (b) region 2

表2 不同区域电极阻抗拟合结果

Table 2

| Region | Rpo | Rf | Rct | Ccl |

|---|---|---|---|---|

| Ω·cm2 | Ω·cm2 | Ω·cm2 | F·cm-2 | |

| 1 | - | 4.32 × 103 | 1.86 × 104 | 2.82 × 10-5 |

| 2 | 5.08 × 104 | 1.75 × 105 | 1.13 × 106 | 4.14 × 10-6 |

1号区域为涂层腐蚀破裂缺陷,图10中1号区域的电化学阻抗谱有两个半圆弧,因此高频区半圆弧代表与腐蚀产物相关的阻抗信息,低频区代表溶液与界面之间的阻抗信息。该阻抗谱采用图11a等效电路进行拟合,根据表2所示1号区域的拟合结果可知,涂层腐蚀破裂缺陷的电荷转移电阻数量级在104 Ω·cm2,说明涂层完全失效。2号区域为涂层下金属腐蚀缺陷,图9中2号区域的电化学阻抗谱表现出三个时间常数,因此高频半圆弧代表阻抗相关的阻抗信息,中频半圆弧代表腐蚀产物相关的阻抗信息,低频半圆弧代表溶液与界面相关的阻抗信息。该阻抗谱采用图11b等效电路进行拟合,根据拟合结果可以看出,涂层阻抗值在104 Ω·cm2,说明涂层防护性能基本消失。因此,若红外热像图中识别为涂层腐蚀破裂缺陷时,说明涂层已经失去防护性能,并且缺陷处电荷转移电阻较小,腐蚀速率较快。若红外热像图中识别为涂层下金属腐蚀缺陷时,则涂层性能已经遭到破坏。

4 结论

(1) 对红外热像图中缺陷与临近区域的温差值进行统计归类,最后将红外热像图中颜色差异、缺陷与临近区域的温差值、缺陷形状相结合,建立了涂层缺陷类型的定性识别准则。

(2) 将制定的涂层缺陷类型判断准则用于识别不同海洋腐蚀失效过程中出现的涂层缺陷,结合Kelvin电位分布和电极形貌可见光图像验证了涂层缺陷判断准则的准确性。结果表明,根据红外热像图中颜色明暗差异、缺陷与临近区域温差大小以及缺陷形状制定的涂层缺陷判断准则可以准确识别海洋环境中出现的涂层缺陷。

参考文献

Progresses in cathodic delamination of organic coatings from metals

[J].

有机涂层阴极剥离作用研究进展

[J].介绍和评述了阴极剥离对有机涂层劣化和涂层下金属腐蚀过程影响的研究现状,讨论了影响阴极剥离发生与发展的因素、阴极剥离作用机理和提高有机涂层耐阴极剥离的途径。同时综述了研究有机涂层阴极剥离的测试技术和研究方法。

Carbon nanotube-reinforced siloxane-PMMA hybrid coatings with high corrosion resistance

[J].

Underfilm corrosion of metals and failure of organic coatings in atmosphere

[J].

大气环境中涂层下金属的腐蚀和涂层的失效

[J].综述了大气环境中金属腐蚀和涂层失效的机理、影响腐蚀失 效的各种因素及研究方法和手段,展望了研究前景.老化和涂层下金属腐蚀是引起涂层失效 两个重要的因素,老化为自由基机理,涂层下金属腐蚀为电化学反应机理.影响腐蚀失效的 各种因素包括涂层性能、气体污染物、基体金属上可溶盐污染、基体金属表面状态和处理等.研究方法主要有电化学方法和光谱学方法,电化学方法中最主要的是电化学阻抗法,较新 的是Kelvin扫描电极;光谱学方法包括红外光谱、激光拉曼光谱等.现代采用多种方法综合 研究,并且倾向于使用原位在线测量技术.

The research developments in adhesive force between organic coating and metal substrate and pretreatments to metal surface

[J].

有机涂层附着力与金属表面预处理研究的新进展

[J].

Performance degradation of three coatings in simulated tropical marine atmospheric environment

[J].

三种涂层在模拟热带海洋大气环境中的性能退化研究

[J].

Research advances of protective performance and failure evaluation for organic coatings

[J].

有机涂层防护性能与失效评价研究进展

[J].

The status and progress of nondestructive measurement technology for metal corrosion under coating

[J].

涂层下金属腐蚀无损检测技术现状与进展

[J].

Recent research progress of marine anticorrosive coatings

[J].

海洋防腐涂料的最新研究进展

[J].介绍了海洋防腐涂料的防腐机理;综述了国内外海洋防腐涂料的最新研究进展;讨论了环氧类防腐涂料、聚氨酯防腐涂料、橡胶类防腐涂料、氟树脂防腐涂料、有机硅树脂涂料、聚脲弹性体防腐涂料和富锌涂料的性质特点及其应用,及其不足与今后研究的方向;展望了海洋防腐涂料应用前景和发展趋势。

Progress of emergency maintenance equipment for pressure pipeline leakage accident

[J].

压力管道泄漏事故应急维抢修装备技术进展

[J].

Research progress on monitoring techniques for corrosion under insulating layer

[J].

保温层下腐蚀监检测技术研究进展

[J].综述了电化学噪声、电容成像、无线射频识别、红外热成像、分布式光纤、微波等几种腐蚀监检测技术在保温层下腐蚀 (CUI) 应用的研究现状,并根据监检测CUI隐患所处不同阶段将其分为CUI前期、中期和后期监检测技术,讨论指出前期监检测技术用于推测CUI倾向,而后期监检测技术仅能检出金属缺失量达到一定程度的不可逆转损伤,目前CUI监检测技术还存在数据解读不充分的问题,准确性和精度还有待于进一步提高,并展望了该领域进一步的研究方向。

Intelligent anti-corrosion and corrosion detection coatings based on layered supramolecules intercalated by fluorescent off-on probes

[J].

Fluorescent nanofiller modified epoxy coatings for visualization of coating degradation

[J].

采用荧光纳米填料改性环氧涂层实现缺陷可视化

[J].通过水热法制备了8-羟基喹啉锌 (ZnQ<sub>2</sub>) 荧光耐蚀双功能纳米填料,并添加到环氧树脂中制备荧光指示底漆;以单宁酸修饰的碳纳米管 (TA-CNTs) 作为填料制备高阻隔性环氧面漆,最终合成具有荧光缺陷指示与高耐蚀的双功能涂层。利用SEM、FT-IR、XRD、荧光光谱等验证了荧光纳米材料的成功合成;通过电化学测试和盐雾实验对该复合涂层的耐蚀性进行了评价,并通过荧光显微镜对复合改性涂层的缺陷指示功能进行了验证。结果表明:合成的ZnQ<sub>2</sub>纳米填料具有优异的荧光指示和缓蚀作用,复合涂层经30 d的中性盐雾实验后,其低频阻抗|Z|<sub>0.01 Hz</sub>仍保持在2.95×10<sup>9</sup> Ω·cm<sup>2</sup>,表现出了优异的耐蚀性。当复合涂层发生机械损伤时,涂层破损处在365 nm紫外照射下可发生强烈荧光。且经过盐雾实验10 d后,涂层缺陷处的荧光依旧保持良好,表明该荧光涂层有利于对涂层缺陷的快速诊断和维修指示。

Progress and development trends of composite structure evaluation using noncontact nondestructive testing techniques in aviation and aerospace industries

[J].

航空航天复合材料结构非接触无损检测技术的进展及发展趋势

[J].新型复合材料在航空航天领域获得广泛应用,有些甚至已代替金属成为某些核心部件的主要结构材料,此类材料及其构件在结构、材料特性、所需检测条件等方面的特殊性对无损检测技术提出更苛刻、更有针对性的检测需求,如不能使用耦合剂、高效率、高可靠性、实时、直观、绿色环保等,非接触无损检测技术被认为是满足上述检测需求的重要手段,已有多种非接触检测技术为航空航天制造及维护提供服务。本文结合航空航天工业的发展趋势及该领域对新型复合材料的检测需求,就目前国内外研究较热且具有较大应用潜力的多种非接触无损检测技术(包括空气耦合超声检测技术、红外热像技术、激光超声检测技术、散斑干涉技术)进行综述,总结各方法所具有的技术特点、研究进展与应用情况。最后,综合各技术研究现状展望非接触无损检测技术的发展趋势,为此类技术在相关领域的研究与应用提供一定的参考和借鉴。

Non-destructive detection of corrosion applied to steel and galvanized steel coated with organic paints by the pulsed phase thermography

[J].

Detection of corrosion steel under an organic coating by infrared photography

[J].

Through coating imaging and nondestructive visualization evaluation of early marine corrosion using electromagnetic induction thermography

[J].

Parameters influence in steel corrosion evaluation using PEC thermography

[A].

Automated detection and quantification of the onset of undercoating corrosion using pulsed thermography

[J].

Research on heat source model and numerical simulation of high frequency induction heating forming

[J].

高频电磁感应加热成形热源模型建立及数值模拟研究

[J].