1

1998

... 316L奥氏体不锈钢由于其优异的力学性能、冷加工特性和良好的耐腐蚀性,被广泛用作氟化工主要设备的制造材料[1~3].虽然有学者报道了316L不锈钢在HF溶液中的一般腐蚀特性[4~6],但对其应力腐蚀开裂(SCC)敏感性的测量和破坏机理的揭示研究较少.就目前的研究而言,金属材料在HF环境下的应力腐蚀多采用一些简单的方法进行,如恒应变法,可采用C型环试样[7]和U型弯曲试样[8].但这些方法获得的实验信息仅局限于应力腐蚀的初始阶段,对材料的应力腐蚀敏感性和破坏机制的研究不足.慢应变速率试验(SSRT)则弥补了这方面的不足,对应力腐蚀的研究更加全面深入[9]. ...

Stress corrosion cracking behavior of 316L SS in HF vapor environment based on corrosion degradation as a precursor

2

2022

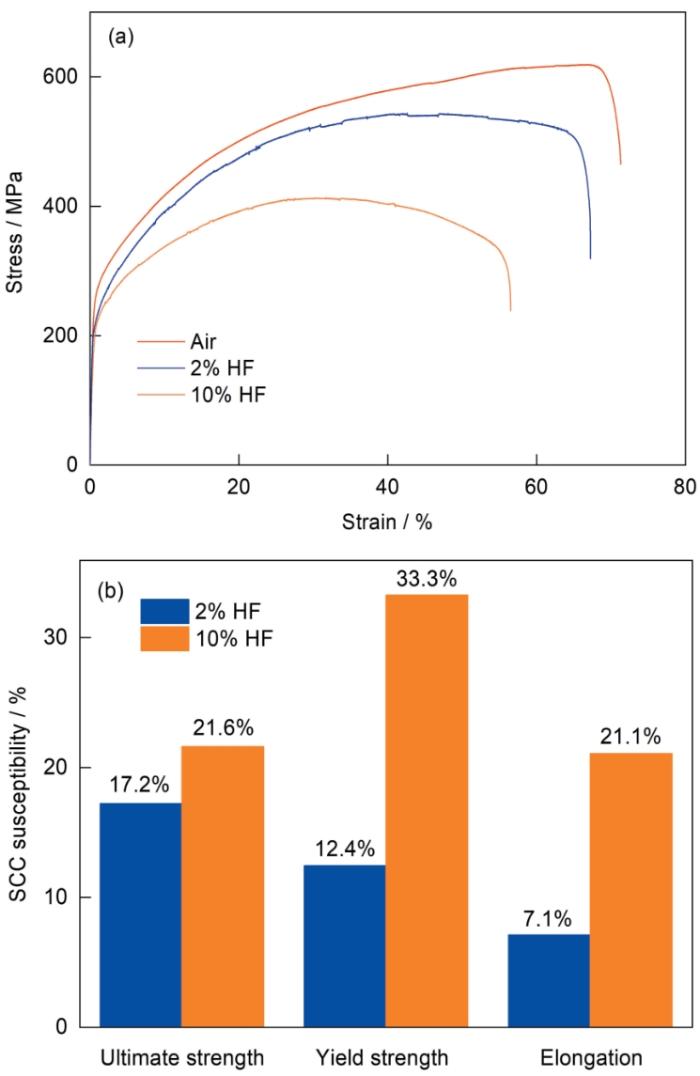

... 在应力腐蚀试验机和测试系统上进行SSRT.采用0.03 μm/s的位移速率拉伸试样(对应应变速率为1.5 × 10-6 s-1).采用分析纯的40%(质量分数)HF和蒸馏水配置2%和10%(质量分数)的HF溶液作为腐蚀介质.应力腐蚀实施过程见之前工作[2,26].根据空气和腐蚀环境中的强度和延伸率进行应力腐蚀敏感性计算,如下式. ...

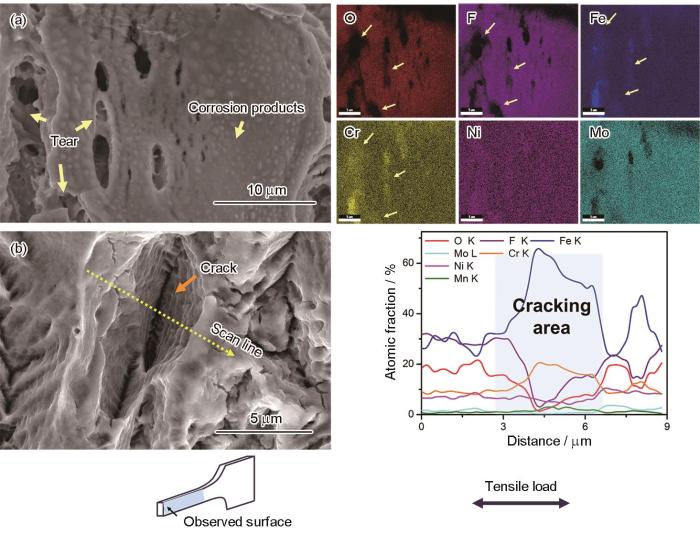

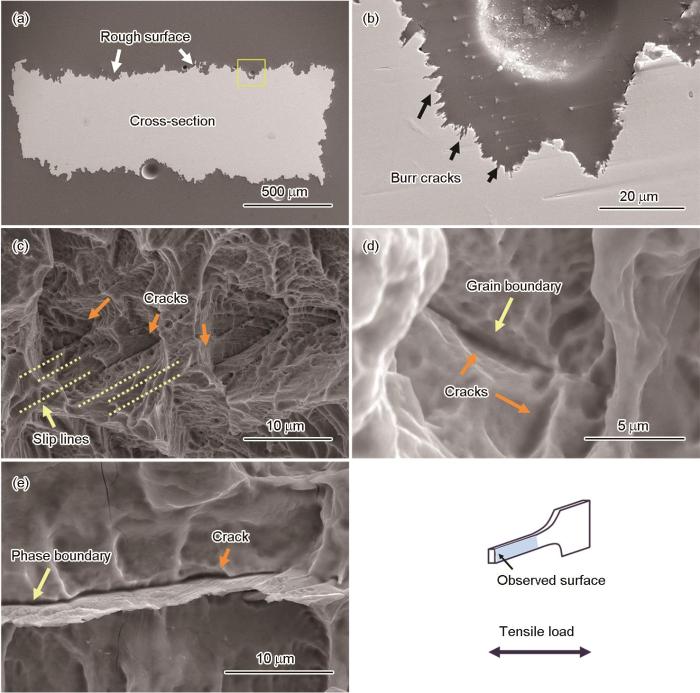

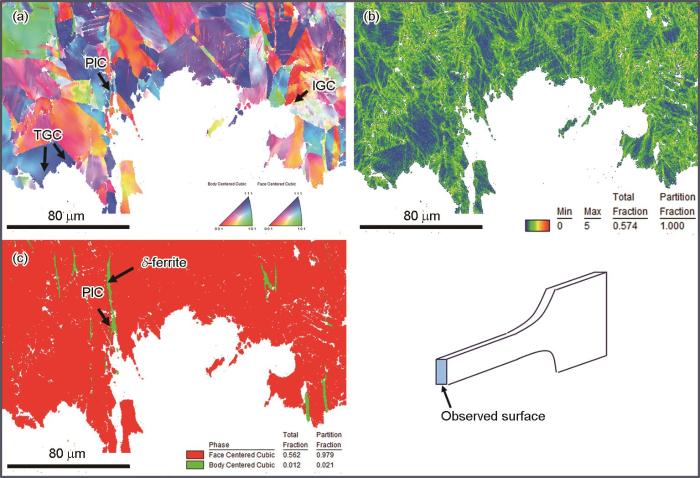

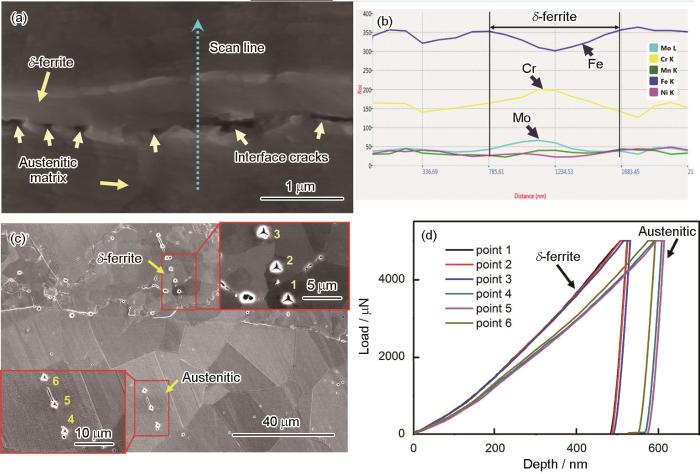

... 316L不锈钢在HF溶液中发生了严重的腐蚀降解和应力腐蚀开裂问题,经过应力腐蚀后,试样表面萌生了大量微裂纹,并且表现出多源启裂特征,晶界、滑移和材料内异质相均对裂纹萌生有影响.对于δ铁素体引起的PIC,图8给出了δ铁素体的相关表征结果.由图可知,相比奥氏体,δ铁素体具有更高比例的Cr和Mo,而Fe相对贫乏.就腐蚀来说,更多的Cr和Mo将有助于材料在腐蚀过程中形成更加致密且稳定的钝化膜,更利于防护[2].另外,也正是由于δ铁素体与基体奥氏体间的元素含量差异,使得具有更高比例Cr和Mo的δ铁素体在腐蚀过程中将扮演阴极,而具有高比例Fe的奥氏体将作为阳极,使得材料在异质相δ铁素体周围发生微电偶腐蚀,在两相界面出现严重局部腐蚀.如图6e所示,靠近δ铁素体的奥氏体发生更快的腐蚀降解,形成蚀坑,并且在相界面萌生了微裂纹.进一步,图8c和d给出了两相的纳米压痕结果.从力学角度来看,在相同压入载荷下,δ铁素体的压入位移比基体奥氏体降低了近100 nm,说明δ铁素体的强度更高.两种材料不同的力学性能,使得两相界面会因应变协调差异导致位错塞积,诱发裂纹萌生.这也是316L不锈钢在空气中SSRT后断口内存在大量二次裂纹的主要原因.相比之下,在HF溶液中SSRT时,两相间的化学异质将更有利于PIC的萌生. ...

Stress corrosion cracking behavior of 316 L manufactured by different additive manufacturing techniques in hydrofluoric acid vapor

1

2024

... 316L奥氏体不锈钢由于其优异的力学性能、冷加工特性和良好的耐腐蚀性,被广泛用作氟化工主要设备的制造材料[1~3].虽然有学者报道了316L不锈钢在HF溶液中的一般腐蚀特性[4~6],但对其应力腐蚀开裂(SCC)敏感性的测量和破坏机理的揭示研究较少.就目前的研究而言,金属材料在HF环境下的应力腐蚀多采用一些简单的方法进行,如恒应变法,可采用C型环试样[7]和U型弯曲试样[8].但这些方法获得的实验信息仅局限于应力腐蚀的初始阶段,对材料的应力腐蚀敏感性和破坏机制的研究不足.慢应变速率试验(SSRT)则弥补了这方面的不足,对应力腐蚀的研究更加全面深入[9]. ...

Exploring factors controlling pre-corrosion fatigue of 316L austenitic stainless steel in hydrofluoric acid

2

2020

... 316L奥氏体不锈钢由于其优异的力学性能、冷加工特性和良好的耐腐蚀性,被广泛用作氟化工主要设备的制造材料[1~3].虽然有学者报道了316L不锈钢在HF溶液中的一般腐蚀特性[4~6],但对其应力腐蚀开裂(SCC)敏感性的测量和破坏机理的揭示研究较少.就目前的研究而言,金属材料在HF环境下的应力腐蚀多采用一些简单的方法进行,如恒应变法,可采用C型环试样[7]和U型弯曲试样[8].但这些方法获得的实验信息仅局限于应力腐蚀的初始阶段,对材料的应力腐蚀敏感性和破坏机制的研究不足.慢应变速率试验(SSRT)则弥补了这方面的不足,对应力腐蚀的研究更加全面深入[9]. ...

... 进一步分析氢的影响,研究指出,室温下(273 K) 316L不锈钢中氢的扩散系数Deff为10-17 m2/s[27,28],进一步根据氢扩散特征长度的公式可知,氢在316L不锈钢中的平均扩散速率为10-11 m/s左右.316L不锈钢是典型的FCC结构材料,氢的扩散系数较低.由之前工作指出,316L不锈钢在10%(质量分数)HF溶液中的腐蚀速率为8.57 mm/a[4],约为10-10 m/s,其值比氢的平均扩展速率高.这说明316L不锈钢在HF溶液中的平均降解速率远高于氢的平均扩散速率.因此,氢无法在其应力腐蚀过程中起主导作用. ...

Effect of fluoride ions on passive performance of 316 stainless steel in acid media

0

2001

F-对酸性介质中316不锈钢钝化性能的影响

0

2001

Corrosion of high-alloy materials in aqueous hydrofluoric acid environments

1

1994

... 316L奥氏体不锈钢由于其优异的力学性能、冷加工特性和良好的耐腐蚀性,被广泛用作氟化工主要设备的制造材料[1~3].虽然有学者报道了316L不锈钢在HF溶液中的一般腐蚀特性[4~6],但对其应力腐蚀开裂(SCC)敏感性的测量和破坏机理的揭示研究较少.就目前的研究而言,金属材料在HF环境下的应力腐蚀多采用一些简单的方法进行,如恒应变法,可采用C型环试样[7]和U型弯曲试样[8].但这些方法获得的实验信息仅局限于应力腐蚀的初始阶段,对材料的应力腐蚀敏感性和破坏机制的研究不足.慢应变速率试验(SSRT)则弥补了这方面的不足,对应力腐蚀的研究更加全面深入[9]. ...

Pits formation and stress corrosion cracking behavior of Q345R in hydrofluoric acid

1

2020

... 316L奥氏体不锈钢由于其优异的力学性能、冷加工特性和良好的耐腐蚀性,被广泛用作氟化工主要设备的制造材料[1~3].虽然有学者报道了316L不锈钢在HF溶液中的一般腐蚀特性[4~6],但对其应力腐蚀开裂(SCC)敏感性的测量和破坏机理的揭示研究较少.就目前的研究而言,金属材料在HF环境下的应力腐蚀多采用一些简单的方法进行,如恒应变法,可采用C型环试样[7]和U型弯曲试样[8].但这些方法获得的实验信息仅局限于应力腐蚀的初始阶段,对材料的应力腐蚀敏感性和破坏机制的研究不足.慢应变速率试验(SSRT)则弥补了这方面的不足,对应力腐蚀的研究更加全面深入[9]. ...

Environmentally assisted cracking in the chemical process industry. stress corro-sion cracking of iron, nickel, and cobalt based alloys in chloride and wet HF services

1

2000

... 316L奥氏体不锈钢由于其优异的力学性能、冷加工特性和良好的耐腐蚀性,被广泛用作氟化工主要设备的制造材料[1~3].虽然有学者报道了316L不锈钢在HF溶液中的一般腐蚀特性[4~6],但对其应力腐蚀开裂(SCC)敏感性的测量和破坏机理的揭示研究较少.就目前的研究而言,金属材料在HF环境下的应力腐蚀多采用一些简单的方法进行,如恒应变法,可采用C型环试样[7]和U型弯曲试样[8].但这些方法获得的实验信息仅局限于应力腐蚀的初始阶段,对材料的应力腐蚀敏感性和破坏机制的研究不足.慢应变速率试验(SSRT)则弥补了这方面的不足,对应力腐蚀的研究更加全面深入[9]. ...

The slow strain rate stress corrosion cracking test—a 50 year retrospective

1

2016

... 316L奥氏体不锈钢由于其优异的力学性能、冷加工特性和良好的耐腐蚀性,被广泛用作氟化工主要设备的制造材料[1~3].虽然有学者报道了316L不锈钢在HF溶液中的一般腐蚀特性[4~6],但对其应力腐蚀开裂(SCC)敏感性的测量和破坏机理的揭示研究较少.就目前的研究而言,金属材料在HF环境下的应力腐蚀多采用一些简单的方法进行,如恒应变法,可采用C型环试样[7]和U型弯曲试样[8].但这些方法获得的实验信息仅局限于应力腐蚀的初始阶段,对材料的应力腐蚀敏感性和破坏机制的研究不足.慢应变速率试验(SSRT)则弥补了这方面的不足,对应力腐蚀的研究更加全面深入[9]. ...

Effects of partially substituting cobalt for nickel on the corrosion resistance of a Ni–16Cr–15Mo alloy to aqueous hydrofluoric acid

1

2014

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Effects of cold working on corrosion resistance of Co-modified Ni–16Cr–15Mo alloy in hydrofluoric acid solution

1

2014

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

The comparative breakdown of passivity of tin by fluorides and chlorides interpreted through the ‘law of matching affinities’ concept

1

2015

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Breakdown of passivity of iron by fluoride

1

1983

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

The intergranular stress corrosion cracking of a sensitized AISI 304 IN NaF and NaCl solutions

2

1988

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

... [14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

External stress corrosion cracking (ESCC) of austenitic stainless steel

1

1985

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Localized corrosion and stress corrosion cracking of stainless steels in halides other than chlorides solutions: a review

1

2020

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Fluoride induced intergranular stress corrosion cracking of sensitized stainless steel

1

1974

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Initiation and growth of intergranular stress corrosion cracks for sensitized 304 stainless steel depending on NaF concentration of aqueous solution

1

1993

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Intergranular stress corrosion cracking of austenitic stainless steel at temperatures below 100 C — a review

1

1982

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Intergranular attack of sensitized austenitic stainless steel by water containing fluoride lons

1

1969

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Stress corrosion cracking susceptibility of sensitized type 304 stainless steel in NaF solution evaluated by SSRT

1

1993

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Effects of fluoride and other halogen ions on the external stress corrosion cracking of Type 304 austenitic stainless steel

1

1997

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Materials for hydrofluoric acid service in the new millennium

1

2001

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Materials of construction for hydrofluoric acid and hydrogen fluoride

2

1986

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

... [24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

Microstructure and martensitic transformation in 316L austenitic steel during multiaxial low cycle fatigue at room temperature

1

2019

... SCC是力学和化学的耦合作用.F-攻击方式更倾向于均匀腐蚀[10,11],但也能看到F-引起局部腐蚀的报道[12,13],这与F-对钝化膜的局部破坏有关.因此,F-在材料上引起的局部孔洞或凹坑可能是SCC的主要部位.目前,奥氏体不锈钢在HF溶液或F-环境中的SCC机制主要有阳极溶解和氢脆两种类型.Zucchi等[14]借助SSRT测试了F-环境中敏化的304不锈钢丝的SCC行为,结果表明F-的存在对304不锈钢的SCC有很大的刺激作用.同样,在敏化奥氏体不锈钢上也经常观察到明显的晶间应力腐蚀开裂(IGSCC)[15~18].有学者指出IGSCC与F-的相关性不强,F-溶液只是为SCC过程提供了电解质环境,晶界开裂可能与晶界沉淀有关[14,16,19].有报道称,敏化不锈钢的晶界与周围区域的金属元素含量(如Cr)存在差异,将导致晶间形成局部腐蚀微孔[17,20].因此,Cr含量较低的晶界自然会受到F-的优先侵蚀,在拉应力作用下进一步诱发IGSCC[21,22].此外,也有一些关于奥氏体不锈钢在HF溶液中的氢脆的报道.Jennings等[23]回顾了冷加工不锈钢(301不锈钢、302不锈钢、303不锈钢和304不锈钢)在12%HF和40%~50%HF条件下的SCC行为,结果表明氢对SCC失效起重要作用.当Ni含量小于10%(质量分数)时,应变硬化的303不锈钢和304不锈钢在机械变形下容易诱发α马氏体的形成[24].α马氏体可以看作是氢阱,捕获阴极还原过程中产生的氢原子,从而导致材料的应力腐蚀脆性破坏[24].值得注意的是,316L不锈钢中Ni含量大于10%时无法诱发马氏体相变,因此316L不锈钢在HF溶液中应力腐蚀过程中吸附氢的可能性不高[25].由于缺乏316L不锈钢在HF溶液中SCC的实验数据,无法确定是否还有其他因素可能导致氢脆.如果没有氢脆,316L不锈钢在HF环境下发生应力腐蚀破坏的原因及其内部破坏机制仍然是未知的. ...

On the role of hydrogen in the stress corrosion cracking behavior of Q345R steel in HF vapor environment

1

2023

... 在应力腐蚀试验机和测试系统上进行SSRT.采用0.03 μm/s的位移速率拉伸试样(对应应变速率为1.5 × 10-6 s-1).采用分析纯的40%(质量分数)HF和蒸馏水配置2%和10%(质量分数)的HF溶液作为腐蚀介质.应力腐蚀实施过程见之前工作[2,26].根据空气和腐蚀环境中的强度和延伸率进行应力腐蚀敏感性计算,如下式. ...

Hydrogen permeation behavior and hydrogen-induced defects in 316L stainless steels manufactured by additive manufacturing

1

2020

... 进一步分析氢的影响,研究指出,室温下(273 K) 316L不锈钢中氢的扩散系数Deff为10-17 m2/s[27,28],进一步根据氢扩散特征长度的公式可知,氢在316L不锈钢中的平均扩散速率为10-11 m/s左右.316L不锈钢是典型的FCC结构材料,氢的扩散系数较低.由之前工作指出,316L不锈钢在10%(质量分数)HF溶液中的腐蚀速率为8.57 mm/a[4],约为10-10 m/s,其值比氢的平均扩展速率高.这说明316L不锈钢在HF溶液中的平均降解速率远高于氢的平均扩散速率.因此,氢无法在其应力腐蚀过程中起主导作用. ...

Deuterium permeation behavior of HTUPS4 steel with thermal oxidation layer

1

2016

... 进一步分析氢的影响,研究指出,室温下(273 K) 316L不锈钢中氢的扩散系数Deff为10-17 m2/s[27,28],进一步根据氢扩散特征长度的公式可知,氢在316L不锈钢中的平均扩散速率为10-11 m/s左右.316L不锈钢是典型的FCC结构材料,氢的扩散系数较低.由之前工作指出,316L不锈钢在10%(质量分数)HF溶液中的腐蚀速率为8.57 mm/a[4],约为10-10 m/s,其值比氢的平均扩展速率高.这说明316L不锈钢在HF溶液中的平均降解速率远高于氢的平均扩散速率.因此,氢无法在其应力腐蚀过程中起主导作用. ...