性能和寿命预测实际上包括了两个方面的内容:涂层的老化测试和性能评价。老化测试主要分为自然环境暴露试验和实验室加速试验。尽管自然环境暴露是最接近真实服役环境的涂层老化试验方法,但其试验周期长、经济性差的缺点使其在涂料研制方面受到较大的限制[9~11]。因此,在不改变涂层老化机理的基础上,能够大幅缩短涂层性能评价时间的实验室加速试验方法成为广大涂层工作者共同的研究目标[12,13]。迄今,连续盐雾试验(ISO 9227)作为一种应用最广泛的加速试验方法,被用于所有材料的耐蚀性测试[14,15]。然而,越来越多的研究表明循环老化加速试验与自然暴露的结果一致性更好[8,16]。在船舶制造领域,针对海水浸泡环境涂层的加速试验采用阴极剥离测试(PSPC压载舱试验),针对海洋大气环境涂层的加速试验普遍采用循环老化试验(ISO 12944-6:2018)。涂层的性能评价基本上采用标准方法,主要针对涂层的失效形貌进行描述。例如,鼓泡程度的评估(ISO 4628-2、ASTM D714),锈蚀面积的评估(ISO 4628-3、ASTM D610),剥落面积的评估(ISO 4628-5、ASTM D772)等等。首先,这些评价标准多为定性或半定量性质,难以建立性能/寿命预测模型;其次,评价结果较为依赖人的经验,不同结果间缺乏可比性;最后,评价采用的性能参数(如鼓泡、剥离、粉化等)一般是涂层的多个物理/化学性质的综合体现,与涂层的失效机制没有明确的内在联系。近30年来,随着分析与试验技术的不断进步,涂层性能的评价技术获得迅速发展[17,18]。Bierwagen等[19]用电化学阻抗谱评价了涂层的各种性能,Hinderliter等[20]采用低频阻抗模值表征涂层的劣化动力学,Guseva等[11]采用光泽度作为关键参数预测涂层寿命,Gao等[21]利用湿态附着力描述涂层的失效行为,还有很多学者采用多参数模型对涂层的性能和寿命进行预测[22~24]。迄今,电化学阻抗谱技术仍然被认为是最为有效和快速的涂层性能评价手段。

然而,有研究对来自不同实验室的数据进行了分析,结果表明涂层性能数据的可重复性和可再现性较差[25]。其中的原因可能来自于涂层本身质量的离散性,也可能是涂层防护机制的不同所致。根据涂层中颜填料的不同,涂层的防护机制主要分为3种类型:封闭型、牺牲阳极型和缓蚀型。封闭型涂层的颜填料是惰性粒子,主要是通过增加水的扩散阻力达到防护目的。而牺牲阳极型的颜填料化学活性高,可以在电解质溶液渗入涂层后作为牺牲阳极为基体金属提供保护。缓蚀型涂层的颜填料则可与水反应释放出可溶性物质,如磷酸盐,它们到达涂层/基体界面后有助于金属表面保护膜的形成,从而对基体金属起到缓蚀作用。所以,即使涂层的树脂材料相同,但添加不同的颜填料,涂层的保护机制必然不同,表征涂层性能和寿命的关键参数亦有所差异。因此,针对不同类型的涂层,应选择合适的性能参数,建立寿命预测模型。

本文以封闭型耐蚀涂层为研究对象,首先利用阴极剥离试验研究了涂层电化学阻抗与剥离宽度之间的相关性,验证了电化学阻抗作为关键参数评价涂层性能的有效性;随后采用电化学阻抗谱技术对经历了循环老化测试的涂层样品进行了表征,以涂层厚度为自变量利用电化学阻抗建立并验证了涂层的寿命预测模型,为船舶耐蚀涂层的量化设计提供依据。

1 实验方法

1.1 试样制备

实验用金属基体为Q235钢,其成分(质量分数,%)为:C 0.14~0.22, Si ≤0.3,Mn 0.3~0.65,S ≤ 0.05,P ≤ 0.045,Cu ≤ 0.045,Fe余量。基材表面经喷砂处理粗糙度达到Sa 2.5级,具体制备方法参考NORSOK M-501。底漆采用双组分聚氨固化纯环氧涂料(Jotaprime 510),面漆为双组分化学固化脂肪族丙烯酸聚氨酯涂料(Hardtop XP),根据ISO 12944-7制备涂层样品。

1.2 加速试验

1.2.1 阴极剥离

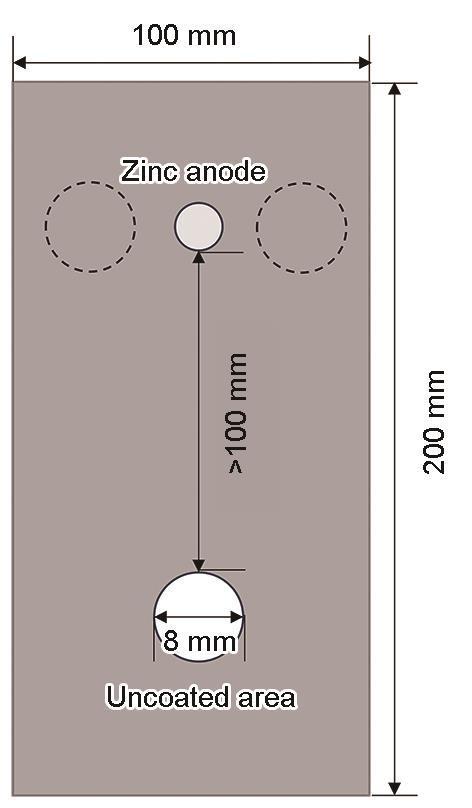

涂层试样尺寸为100 mm × 200 mm × 3 mm,只涂覆底漆,涂层完全固化后采用PosiTector6000测厚仪测量涂层厚度,选取干膜厚度在260~280、300~320、350~370 μm范围内的涂层试样,每种厚度的试样为18个。试样上固定锌牺牲阳极,在距离阳极100 mm处开一直径8 mm至基材的圆形人工漏涂孔。测试过程参照标准IMO PSPC附录1中的压载舱试验条件,一个测试循环由14 d天然或人工海水浸泡与7 d空载组成,海水温度保持在约35℃。共进行9个循环(4536 h),在第1、3、5、7、9个循环结束后各取出6个试样(每种厚度2个试样),用游标卡尺测量人工漏涂处的涂层剥离宽度,每个试样测量5次取平均值。随后进行电化学阻抗谱(EIS)测量,测量位置在试样阳极两侧(距离锌阳极不小于10 mm),如图1中虚线标注位置所示。

图1

图1

阴极剥离试样EIS测量位置示意图

Fig.1

EIS measurement position for cathodic disbonding samples

1.2.2 循环老化

涂层试样尺寸为150 mm × 750 mm × 3 mm,涂覆底漆与面漆,面漆干膜厚度约为50 μm。涂层完全固化后采用PosiTector6000测厚仪测量涂层厚度,选取总干膜厚度在200~300 μm的涂层试样。测试过程参照ISO 12944-6附录B中的循环老化试验条件,一个测试循环持续168 h,由72 h的紫外线和水暴露试验(ISO 11507)、72 h中性盐雾试验(ISO 9227)和24 h低温暴露试验(-20 ± 2℃)组成。共进行16个循环(2688 h),每个循环结束后,取出3个试样进行EIS测量。

1.3 性能测试

1.3.1 附着力

采用PosiTest AT-A自动数显拉拔式附着力测试仪对经历不同加速试验时间的阴极剥离和循环老化试样进行测试,测试位置为EIS测量位置。

1.3.2 电化学阻抗谱

采用Gamry reference 600+型电化学工作站进行EIS测量,频率范围为105~10-2 Hz,正弦扰动电位为20 mV,电解质溶液为3.5%(质量分数)NaCl溶液。测试首先进行约30 min的开路电位(OCP)扫描,至电位稳定后开始测试,所有测试均在Faraday屏蔽笼中进行。实验采用平板涂层试样用电解池[26]。测试体系为三电极体系:涂层试样作为工作电极,测试面积为9.6 cm2,铂片作为对电极,饱和甘汞电极(SCE)为参比电极。测试得到的EIS结果均采用ZSimpWin软件进行解析。

2 结果与讨论

2.1 阴极剥离

2.1.1 阴极剥离宽度

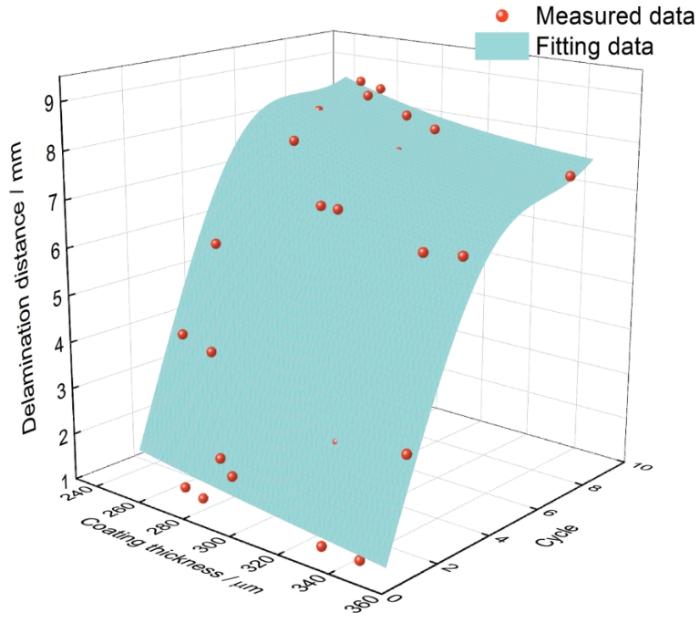

在IMO PSPC标准中,阴极剥离宽度被用于评价涂层在压载舱干湿交替环境中的耐蚀性能,一般认为经历9个周期的测试后,人工漏涂处的剥离宽度小于8 mm可以满足涂层15 a的目标使用寿命。我们以涂层厚度和测试周期为自变量,利用多项式曲面拟合函数建立了涂层阴极剥离宽度的数值模型如下式所示:

式中:D是涂层的阴极剥离宽度,mm;x是涂层厚度,μm;y是测试周期,其他拟合参数D0、A01、B01、B02、B03、A1、A2、A3、B1、B2分别为-11.13、0.06、-25.39、4.50、-0.29、-0.11、2.98 × 10-4、-2.47 × 10-7、2.43、-0.22;拟合优度R2 约为0.95,拟合结果见图2。

图2

图2

阴极剥离宽度与涂层厚度、测试周期的拟合曲面

Fig.2

Surface fitting of delamination distance as a function of coating thickness and test cycle

可见,

式中:

图3

图3

经历9个测试周期后阴极剥离宽度计算值与涂层厚度的关系

Fig.3

Calculated delamination distance vs. coating thickness after 9 testing cycles

由图3和

2.1.2 电化学阻抗

在测量涂层的阴极剥离宽度后,随即在试样的锌阳极附近(距离人工漏涂处不小于10 mm)进行EIS测量。阻抗谱利用ZSimpWin软件进行解析,等效电路采用单容抗弧模型,得到不同阴极剥离测试周期后的涂层阻抗值与相应的剥离宽度值见表1。

表1 涂层电化学阻抗值与阴极剥离宽度值

Table 1

Coating thickness μm | Testing cycle | Delamination distance mm | Impedance 1010 Ω·cm2 |

|---|---|---|---|

| 260-280 | 1 | 1.1 | 8.81 |

| 3 | 5.9 | 6.91 | |

| 5 | 7.9 | 6.14 | |

| 7 | 8.2 | 3.10 | |

| 9 | 8.5 | 1.52 | |

| 300-320 | 1 | 1.8 | 17.79 |

| 3 | 3.8 | 9.80 | |

| 5 | 6.3 | 7.03 | |

| 7 | 9 | 5.28 | |

| 9 | 9 | 4.31 | |

| 350-370 | 1 | 1 | 25.73 |

| 3 | 4.1 | 13.17 | |

| 5 | 6.5 | 8.58 | |

| 7 | 8.2 | 7.25 | |

| 9 | 7.1 | 6.44 |

表2 涂层电化学阻抗与阴极剥离宽度的线性相关性分析

Table 2

| Impedance | Delamination distance | ||

|---|---|---|---|

| Impedance | Pearson coefficient | 1 | -0.81 |

| p value | / | 0.0002 | |

| Delamination distance | Pearson coefficient | -0.81 | 1 |

| p value | 0.0002 | / |

从分析结果可以看到,Pearson系数为-0.81,显著性因子p值为0.0002,远小于0.01,说明涂层的电化学阻抗与阴极剥离宽度之间具有较强的负相关性,即涂层的电化学阻抗越大,则阴极剥离宽度越小,涂层的耐蚀能力越强,反之亦然。尽管这个结论似乎合理,但仍然需要从机制上澄清两者的相关性。Leidheiser[27]首次注意到,在阴极保护条件下涂层剥离速率与离子在涂层中的扩散/迁移速率之间存在相关性。在聚丁二烯模型涂层的研究中,他认为涂层中的离子扩散是涂层剥离动力学的速率控制步骤。随后Skar和Steinsmo[28]也观察到相似的现象,涂层剥离速率、离子扩散速率都与极化电位线性相关,而且涂层剥离速率与涂层的干膜厚度相关。他们认为基体金属的极化促进阳离子通过涂层迁移至涂层剥离区域,电中和了剥离前沿氧还原生成的OH-,高碱性环境和活性中间产物的形成弱化了涂层与基体之间的结合力,导致了涂层剥离。

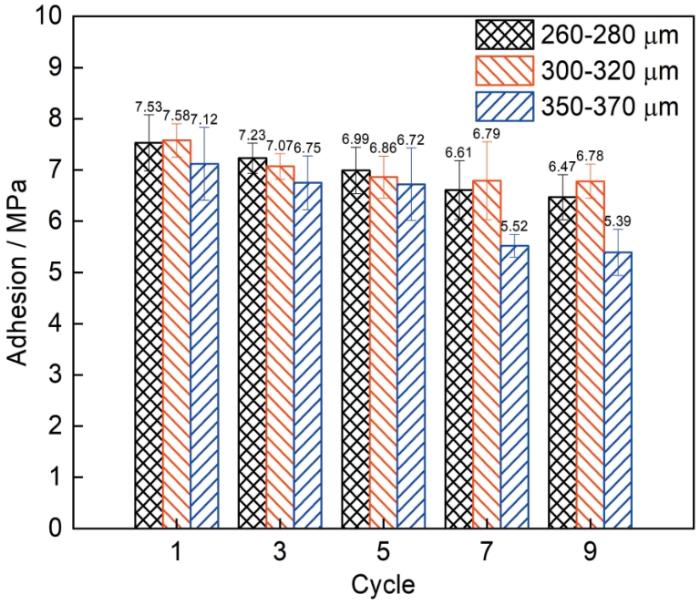

2.1.3 附着力

图4

图4

经历不同阴极剥离测试周期后涂层的附着力

Fig.4

Adhesion of the coatings vs. cathodic delamination testing cycles

一般认为,在阴极剥离条件下,附着力是影响涂层性能的重要因素。然而Harun等[29]的研究表明,附着力是涂层表现出高性能的必要条件但并不是充分条件。研究表明,硅烷处理能够显著提高环氧和醇酸树脂涂层的附着力,但仅有益于环氧涂层的阴极剥离抗力。因此,仅仅使用附着力作为表征涂层阴极剥离抗力的参数仍有待商榷。

根据上述分析可以看到,涂层的电化学阻抗与阴极剥离宽度存在着较强的负相关性,因此海水浸泡环境中耐蚀涂层的寿命预测模型可以采用阴极剥离宽度或者电化学阻抗作为涂层的关键性能指标。然而,电化学阻抗谱虽然在实验室研究中已经得到广泛使用,但在工程应用,尤其是船舶耐蚀涂层的性能评价中尚未得到推广,制约了船舶数字化涂装技术的发展。

基于以上阴极剥离试验的涂层性能评价结果,本文提出一个设想:以电化学阻抗作为封闭型涂层的关键性能建立海洋大气环境中船体耐蚀涂层的寿命预测模型,实现水下与水面涂层评价的一致性。下面将利用涂层的循环老化加速试验对此设想进行验证。

2.2 循环老化

阴极剥离实验结果表明,涂层的阴极剥离抗力与电化学阻抗(涂层未损伤部位)之间存在着较强的负相关性。基于这个结果,本文尝试以电化学阻抗表征涂层的耐蚀性能,建立涂层的性能/寿命预测模型。阴极剥离是涂层失效的一种重要形式,但由于涂层物理缺陷(物理损伤)和阴极保护电位的影响导致其机制较为复杂,不利于模型的建立。因此,本文选择以海洋大气环境为背景,以完整涂层(无物理损伤)为对象建立涂层寿命预测模型。

虽然中性盐雾实验能够评价材料在大多数环境中的耐蚀性能,但研究表明循环老化测试(ISO 12944-6)与自然暴露试验具有更好的一致性,故而本文采用循环老化测试作为实验室加速试验方法。由于循环老化程序包括了紫外辐照测试,所以涂层采用了面漆(聚氨酯)和底漆(环氧)的配套形式,后面的分析中以干膜总厚度作为涂层厚度,不区分面漆和底漆的厚度。

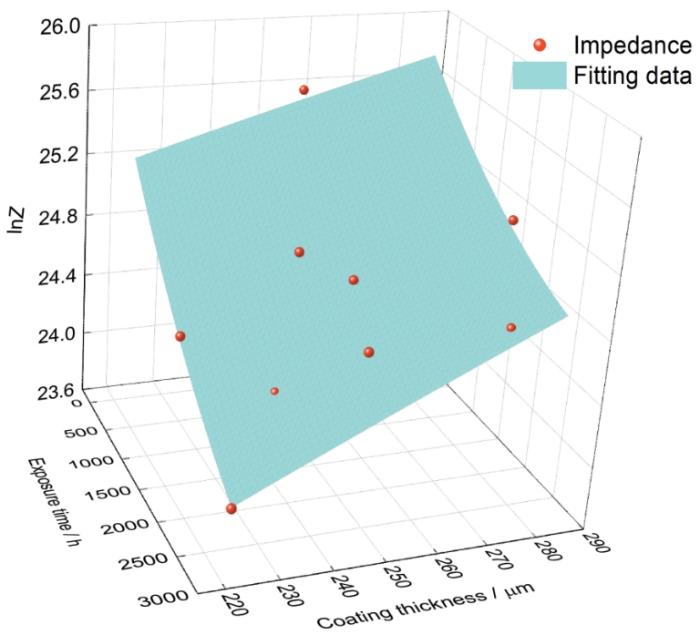

式中:Z是涂层的电化学阻抗,Ω·cm2;x是循环老化时间,h;y是涂层厚度,μm;拟合系数Z0、a、b、c、d、f分别为22.64、-1.14 × 10-3、1.37 × 10-2、6.47 × 10-8、-9.62 × 10-6、2.24 × 10-6,拟合优度R2为0.96。

表3 涂层厚度、电化学阻抗与测试时间

Table 3

Exposure time h | Coating thickness μm | Coating impedance 1010 Ω·cm2 | lnZ |

|---|---|---|---|

| 0 | 257 | 13.00 | 25.60 |

| 168 | 276 | 12.63 | 25.56 |

| 672 | 234 | 6.20 | 24.85 |

| 1176 | 247 | 6.53 | 24.90 |

| 1344 | 223 | 4.38 | 24.50 |

| 1512 | 255 | 5.93 | 24.81 |

| 1680 | 285 | 8.36 | 25.15 |

| 1848 | 264 | 5.13 | 24.66 |

| 2016 | 236 | 3.73 | 24.34 |

| 2184 | 252 | 4.79 | 24.59 |

| 2520 | 276 | 5.72 | 24.77 |

| 2688 | 223 | 2.51 | 23.95 |

图5

图5

电化学阻抗对数与涂层厚度、测试时间的拟合曲面

Fig.5

Surface fitting of lnZ as a function of coating thickness and exposure time

可见,涂层的电化学阻抗与涂层厚度和测试时间之间的数值关系可以用多项式予以描述。理论上,根据

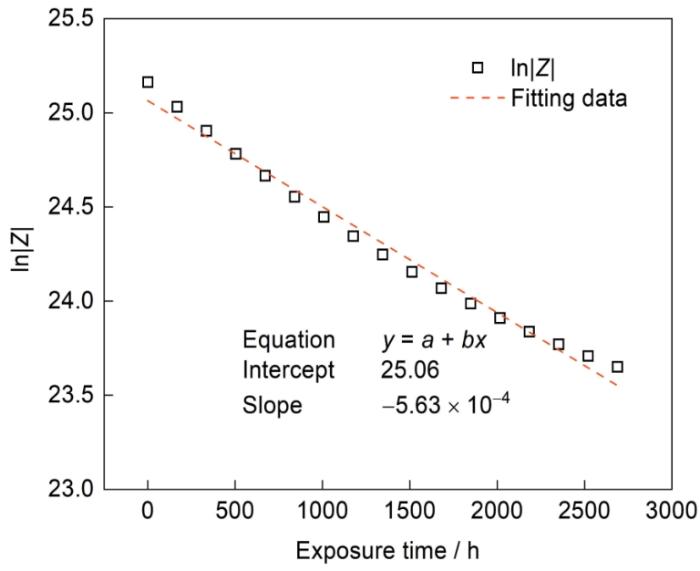

图6

图6

涂层电化学阻抗(计算值)的对数与测试时间的关系

Fig.6

Calculated ln|Z| vs. exposure time for the coating with the thickness of 200 μm

式中:|Z|0是0时刻的涂层阻抗,|Z|m是金属阻抗,|Z|fail是涂层失效阻抗,θ是lnZ-t的斜率,tfail是涂层失效所需的时间,本文中涂层失效阻抗为107 Ω·cm2。

然而,根据

式中,A是加速因子,xtest是加速试验的性能衰减,xfield是自然暴露试验的性能衰减,ttest是加速试验时间,tfield是自然暴露试验时间。根据

为验证上述涂层寿命预测模型的有效性,由

表4 预测寿命值与涂层目标使用寿命值比较

Table 4

| Prime/topcoat | Dry film thickness μm | Design service life a | Predicted service life a |

|---|---|---|---|

| Jotaprime 510 / Hardtop XP | 1 × 100 + 2 × 50 or 1 × 125 + 2 × 50 | 6-10 | 8.1-9.3 |

| 1 × 150 + 2 × 50 or 1 × 175 + 2 × 50 | 10-12 | 11.1-12.9 | |

| 1 × 200 + 2 × 50 or 2 × 100 + 2 × 50 | 12-15 | 16.9 |

3 结论

以封闭型有机涂层为研究对象,首先采用阴极剥离试验验证了涂层的电化学阻抗作为关键参数评价这类涂层性能的有效性,随后采用电化学阻抗表征了循环老化涂层样品的耐蚀性能,最后以涂层电化学阻抗作为封闭型涂层关键性能建立了寿命预测模型,得到结论如下:

(1) 阴极剥离宽度是涂层厚度和阴极剥离时间的函数,可以用一个多项式数值函数予以描述。

(2) 涂层的阴极剥离抗力与电化学阻抗之间存在着较强的负相关性,涂层的剥离宽度越大,相应的涂层阻抗越小,反之依然。

(3) 经历循环老化测试的涂层电化学阻抗值是涂层厚度和老化时间的函数,阻抗的自然对数与厚度、时间的关系可用多项式数值函数描述;基于这个函数建立的涂层寿命预测模型具有一定的可靠性。

参考文献

Coating performance, durability and anti-corrosion mechanism of organic modified geopolymer composite for marine concrete protection

[J].

Advances in corrosion protection by organic coatings: what we know and what we would like to know

[J].

Advances in corrosion protection coatings: a comprehensive review

[J].

Correlations between standard accelerated tests for protective organic coatings and field performance

[J].

A quantitative real-time evaluation of rust creep propagation in coating systems exposed to field testing and cyclic ageing test

[J].

Evaluation of the long-term performance of marine and offshore coatings system exposed on a traditional stationary site and an operating ship and its correlation to accelerated test

[J].

Comparative electrochemical impedance spectroscopy quantification of coating weathering, long-term Immersion, and salt spray test outcomes

[J].

Performance of marine and offshore paint systems: correlation of accelerated corrosion tests and field exposure on operating ships

[J].

Survey of accelerated test methods for anti-corrosive coating performance

[J].

Prohesion and outdoors tests on corrosion products developed over painted galvanized steel sheets with and without Cr(VI) species

[J].

Service life prediction for aircraft coatings

[J].

Relating laboratory and outdoor exposures of acrylic melamine coatings: I. Cumulative damage model and laboratory exposure apparatus

[J].

Accelerated and outdoor/natural exposure testing of coatings

[J].

Accelerated corrosion tests in quality labels for powder coatings on galvanized steel—comparison of requirements and experimental evaluation

[J].

Evaluation of protective coatings for high-corrosivity category atmospheres in offshore applications

[J].

A new accelerated corrosion test for marine paint systems used for ship’s topsides and superstructures

[J].

Service life prediction of organic coatings: electrochemical impedance spectroscopy vs actual service life

[J].

Degradation modeling and RUL prediction with Wiener process considering measurable and unobservable external impacts

[J].

EIS studies of coated metals in accelerated exposure

[J].

Interpretation of EIS data from accelerated exposure of coated metals based on modeling of coating physical properties

[J].

In situ and dynamic observation of coating failure behavior

[J].

Study on a multifactor coupling accelerated test method for anticorrosive coatings in marine atmospheric environments

[J].

Life evaluation of organic coatings on hydraulic metal structures

[J].

Degradation modeling and lifetime evaluation for organic anti-corrosion coatings using a three-stage electrochemical statistical model

[J].

Round-robin evaluation of ISO 20340 annex a test method

[A].

Degradation behavior of an epoxy corrosion-resistant coating in NaCl solution

[J].

一种环氧耐蚀涂层在NaCl溶液中的劣化行为研究

[J].围绕涂层的电化学阻抗、吸水率、附着力研究了一种环氧耐蚀涂层在NaCl溶液中的劣化行为。结果表明涂层浸泡至5350 h后依然具有良好的保护性能,涂层电化学阻抗、吸水率和附着力的变化趋势存在着相关性,电解质溶液与树脂材料的物理/化学反应可能是涂层劣化的主要机制,温度是涂层劣化的重要影响因素,涂层厚度的影响作用不明显。

Cathodic delamination of polybutadiene from steel-a review

[J].

Cathodic disbonding of paint films-transport of charge

[J].

The effect of surface modification on the cathodic disbondment rate of epoxy and alkyd coatings

[J].

A capacitance-resistance study of polybutadiene coatings on steel

[J].

Resistance to corrosion of galvanized steel covered with an epoxy-polyamide primer coating

[J].

EIS: electrochemical impedance spectroscopy

[J].

Lifetime prediction for organic coatings on steel and a magnesium alloy using electrochemical impedance methods

[J].

Interpreting weathering acceleration factors for automotive coatings using exposure models

[J].

A comparison of accelerated tests for steel bridge coatings in marine environments

[J].