缝隙腐蚀的萌生和发展主要受到服役环境的影响,包括化学环境[3~6]和电化学环境[6,7]等。近年来,对于缝隙腐蚀的研究多集中于合金元素[6,8]和各种环境因素[3,4]对缝隙腐蚀行为的影响,或者针对缝隙腐蚀的特点提出新的研究方法并进行验证[9,10]。而缝隙几何尺寸,如缝隙的长度、宽度和高度,缝隙内外电极面积比等对缝隙腐蚀的影响未能引起足够的关注。事实上,缝隙几何尺寸能够显著影响缝内化学环境和电化学环境[11]。如缝隙几何尺寸会影响缝隙内溶解氧,H+和Cl-等沿缝隙长度方向的浓度分布[12],缝隙高度还会影响缝隙内部的电位和电流分布[13],缝隙内外电极面积比会影响缝内溶液的酸化速率以及稳定发展阶段腐蚀速率[14]。还有研究将缝隙长度的平方与缝隙高度的比值作为缝隙腐蚀尺寸因子,认为其与缝内各种离子浓度和电极电位分布有着密切关联[15]。可见,缝隙几何尺寸是通过同时影响缝内化学环境和电化学环境,进而对缝隙腐蚀的萌生和发展产生影响。课题组研究了缝隙尺寸对缝隙腐蚀萌生和发展过程的影响[16],表明缝隙腐蚀孕育期和发展期遵循不同的腐蚀机理,缝隙高度对萌生期时间的影响更为显著。

众所周知,缝隙内侵蚀性离子的富集是缝隙腐蚀萌生期的主要特征[17],同时也是决定缝隙腐蚀发展速率的关键因素。本文针对2205 DSS在NaCl溶液中的缝隙腐蚀行为,自制了缝隙腐蚀实验装置,研究了缝隙腐蚀孕育期内Cl-和H+的富集规律,以及缝隙腐蚀发展期缝内电极的阳极溶解行为,探讨了缝隙高度和闭塞区体积对闭塞区化学环境和腐蚀行为的影响。

1 实验方法

1.1 材料及溶液

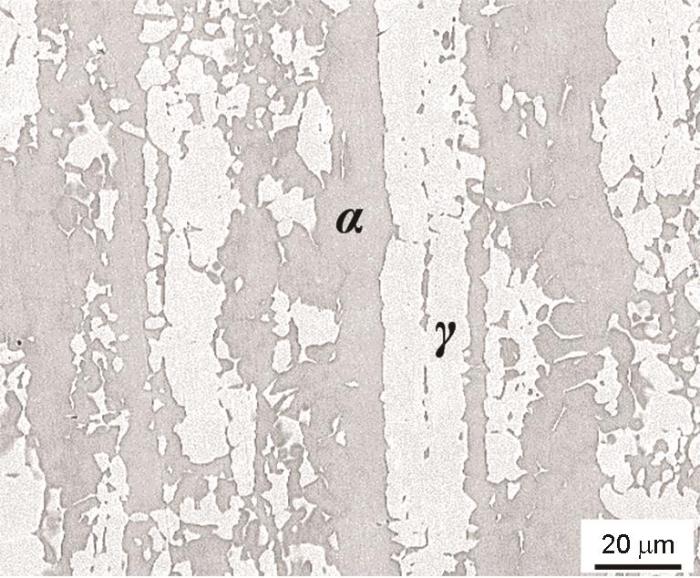

实验材料采用商用2205 DSS板材,厚度5 mm,化学成分(质量分数,%)为:C 0.028,Si 0.56,Mn 1.04,P 0.024,Ni 5.60,Cr 22.90,Mo 3.50,Cu 0.026,N 0.016,Fe余量。微观组织形貌见图1,其中暗色区域为铁素体相(а),亮色区域则为奥氏体相(γ),两相比例约为1:1。

图1

电化学试样使用线切割加工为10 mm × 10 mm × 5 mm,将铜导线锡焊至样品的非工作面,再使用冷镶的方法将其封装于有机玻璃模具中,暴露出1.0 cm2的工作面,使用SiC砂纸进行逐级打磨至800目,然后使用去离子水以及酒精对其进行清洗。腐蚀介质为3.5% (质量分数) NaCl溶液。实验温度由恒温水浴控制在25 ± 1℃。

1.2 缝隙腐蚀实验装置

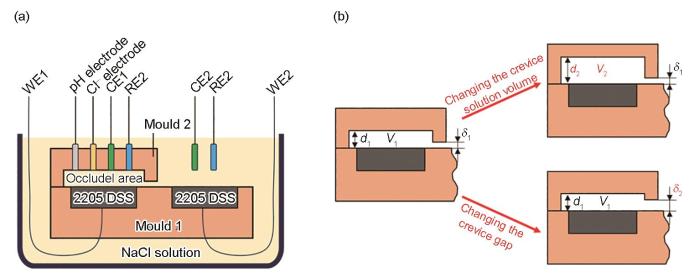

缝隙腐蚀实验装置如图2a所示,将两枚工作面积1.0 cm2的2205 DSS电极封装于模具1中,将Cl-电极(Ag/AgCl电极)、pH电极(Sb/Sb2O3电极)、甘汞电极和Pt电极封装于模具2中,两模具之间放置U型四氟乙烯(PTFE)薄膜,在一枚2205 DSS电极上形成缝隙结构,此时,缝隙高度等于PTFE薄膜厚度。模具使用螺钉紧固,在紧固螺丝时,保持施加的力矩一致,以保证缝隙间隙尺寸稳定。

图2

图2

缝隙腐蚀实验装置和闭塞区尺寸调整示意图

Fig.2

Schematics of crevice corrosion experimental device (a) and occluded area adjustment (b)

通过改变模具2的内部高度d来控制缝内溶液体积V(当d = 3, 6, 9mm时,V = 1.2, 2.4, 3.6 mL),通过改变PTFE薄膜的厚度(厚度δ = 100, 200, 300 μm)来控制缝隙高度,如图2b所示。

1.3 Cl- 电极和pH电极的制备

将Ag丝焊于铜导线上,用环氧树脂密封焊点,在稀氨水中浸泡3 min清除表面杂质,用蒸馏水冲洗。然后利用铂电极为辅助电极,饱和甘汞电极为参比电极,将Ag丝电极浸入0.25 mol/L稀盐酸溶液中于2.5 mA/cm2的电流密度下进行恒电流阳极极化时间30 min,在Ag丝表面生成棕黑色的电解产物AgCl。将其用蒸馏水清洗,在稀盐酸中浸泡24 h,再在蒸馏水中浸泡3 d,得到Cl-电极。

将Sb粒单晶点焊在铜导线上,用环氧封闭焊点和Sb粒,打磨顶端露出Sb粒端面作为电极面。新制备的Sb电极在蒸馏水中浸泡3 d,Sb表面形成了稳定的Sb2O3膜,得到pH电极。

1.4 电化学测试

恒电位极化实验通过CS350电化学工作站进行,采用三电极系统进行测量,将电极1(缝内电极)和电极2(缝外电极)耦合作为工作电极,饱和甘汞电极(参比电极2)和铂片(辅助电极2)分别作为参比电极和辅助电极。先进行开路电位测量,待电位稳定后施加+ 1.0 VSCE使得缝隙外电极保持钝态[16],恒电位极化46 h诱导缝隙内电极发生腐蚀,记录极化电流随时间的变化。同时测量Cl-电极和pH电极的电极电位,计算得到缝隙内溶液Cl-浓度和pH随时间的变化。分别在极化16和46 h时,将耦合的工作电极断开,将电极1作为工作电极,与参比电极1和辅助电极1组成三电极体系测量电化学阻抗谱。频率范围105~10-2 Hz,电位扰动幅值± 10 mV。阻抗数据用Zview2软件拟合。

在恒电位极化过程中记录缝隙内Cl-电极和pH电极相对于参比电极1的电位,通过计算得到Cl-浓度和pH值。

1.5 腐蚀形貌观察及腐蚀产物分析

恒电位极化实验完成后,利用数码相机拍摄电极1和2的宏观腐蚀形貌,再利用超景深三维显微系统(VHX-5000)和扫描电镜(FEI Nova 400 Nano,SEM)对缝隙内电极(电极1)表面微观腐蚀形貌进行观察,最后使用场发射电子探针显微分析仪(Shimadzu/EPMA 8050G)对缝隙内电极腐蚀产物进行元素分析。

2 实验结果

2.1 极化电流随时间的变化

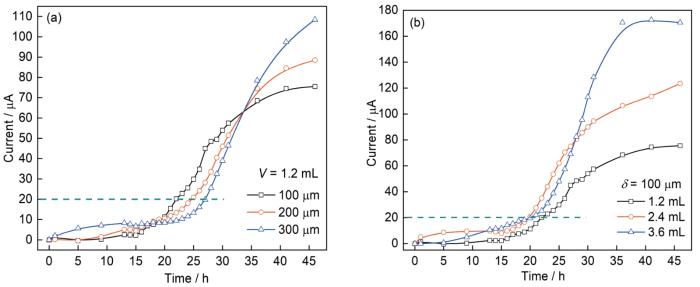

图3a为缝内溶液体积V = 1.2 mL时,不同缝隙高度下2205 DSS在3.5%NaCl溶液中的极化电流时间谱。可以看到,20 h之前极化电流小于20 μA,且变化较小。将极化电流小于20 μA的时期定义为缝隙腐蚀的孕育期,超过20 μA后电流增长相对较快,进入发展期。当缝隙高度δ = 100, 200, 300 μm时,孕育期时间分别为21,24和27 h。即随着缝隙高度增大,孕育期变长。但当缝隙腐蚀进入发展期后,随着缝隙高度增大,缝隙腐蚀的发展速度更快,46 h极化电流由75.5 μA增长至88.5和108.5 μA。

图3

图3

恒电位极化下不同缝隙溶液体积和缝隙高度时的电流时域图

Fig.3

Time dependences of electric current during potentiostatic polarization under different solution volumes (a) and crevice gaps (b)

图3b为缝隙高度δ = 100 μm时,不同缝隙溶液体积下2205 DSS在3.5%NaCl溶液中的极化电流时间谱。当缝隙溶液体积V = 1.2,2.4,3.6 mL时,孕育期时间分别为21,19和20 h。即缝隙溶液体积对孕育期的影响不大,但随着缝隙溶液体积增大,缝隙腐蚀的发展速度更快,46 h极化电流由75.5 μA增长至123.5和170.5 μA。

2.2 缝内溶液Cl- 浓度和pH随时间的变化

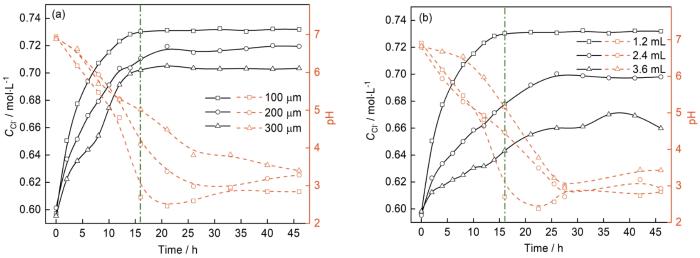

图4是恒电位极化过程中缝内溶液Cl-浓度和pH随时间的变化。整个变化过程可以分为两个阶段:在20 h之前,Cl-浓度由初始的0.6 mol/L左右逐渐上升至0.7 mol/L左右,pH则由初始的7.0左右逐渐下降至3.0左右;此后Cl-浓度和pH相对保持稳定。

图4

图4

不同缝隙高度和闭塞区体积时Cl-浓度和pH随时间的变化

Fig.4

Time dependences of Cl- concentration and pH value during potentiostatic polarization under different crevice gaps (a) and solution volumes (b)

当缝内溶液体积V = 1.2 mL时(图4a),随着缝隙高度减小,Cl-浓度和pH值的变化越快,δ = 100 μm时在16 h达到稳定值0.73 mol/L左右和2.9左右,δ = 200 μm时在21 h达到稳定值0.72 mol/L左右和3.2左右,δ = 300 μm时在26 h达到稳定值0.70 mol/L左右和3.5左右。当缝隙高度δ = 100 μm时(图4b),随着缝内溶液体积减小,Cl-浓度和pH值的变化也越快,V = 1.2 mL时在16 h达到稳定值0.73 mol/L左右和2.9左右,V = 2.4 mL时在26h达到稳定值0.70 mol/L左右和3.2左右,V = 3.6 mL时也是在26 h达到稳定值0.66 mol/L左右和3.5左右。可以看到,降低缝隙高度δ以及减小缝内溶液体积V都会使得Cl-富集和pH下降速率变快。

2.3 缝隙内电极的电化学阻抗谱

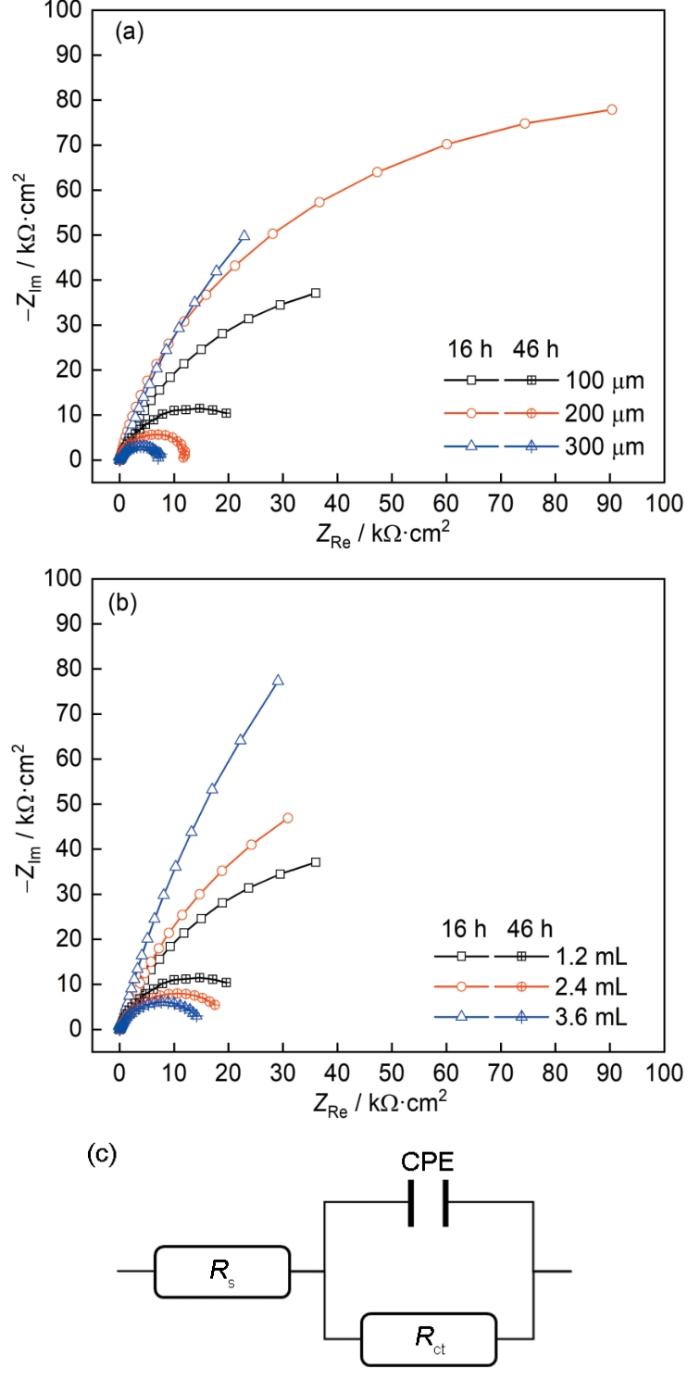

图5

图5

不同缝隙高度和闭塞区体积时电极1的EIS谱(参比电极1)和等效电路

Fig.5

EIS (RE1) (a, b) and equivalent circuit (c) of WE1 under different conditions of crevice gap (a) and solution volume (b)

表1 不同缝隙高度和闭塞区体积时电极1的EIS谱拟合参数

Table 1

Time h | Crevice geometry parameter | Fitting parameters of EIS | ||||

|---|---|---|---|---|---|---|

| V / mL | δ / μm | Rct / Ω·cm2 | Rs / Ω·cm2 | R | ΔRs / Ω·cm2 | |

| 16 | 1.2 | 300 | 3.87 × 106 | 4.9 | 248.5 | 243.6 |

| 16 | 1.2 | 200 | 1.91 × 106 | 5.2 | 260.5 | 255.3 |

| 16 | 1.2 | 100 | 1.27 × 106 | 2.2 | 600.9 | 598.7 |

| 16 | 2.4 | 100 | 4.64 × 106 | 9.8 | 425.5 | 415.7 |

| 16 | 3.6 | 100 | 8.30 × 106 | 6.9 | 459.0 | 452.1 |

| 46 | 1.2 | 300 | 6.37 × 103 | 5.5 | 323.1 | 317.6 |

| 46 | 1.2 | 200 | 9.79 × 103 | 5.5 | 261.8 | 256.3 |

| 46 | 1.2 | 100 | 1.23 × 105 | 9.2 | 575.9 | 566.7 |

| 46 | 2.4 | 100 | 1.83 × 104 | 6.7 | 474.0 | 467.3 |

| 46 | 3.6 | 100 | 1.20 × 104 | 9.4 | 456.7 | 447.3 |

极化16 h,整个缝隙腐蚀体系仍处于孕育期,电极1的Rct均在106 Ω·cm2数量级。随着缝隙高度增加或闭塞区体积的增大,Rct都呈现增大的趋势。极化46 h,缝隙腐蚀经过较长时间的发展,电极1的Rct下降1至2个数量级,腐蚀速率显著增大。随着缝隙高度增加,Rct由1.23 × 105 Ω·cm2逐渐下降至6.37 × 103 Ω·cm2,而随着闭塞区体积的增大,Rct逐渐下降至1.20 × 104 Ω·cm2。比较同一缝隙几何参数条件下孕育期(16 h)和发展期(46 h)的Rct值,可以看到,缝隙高度或闭塞区体积越小,其腐蚀速率越快。但进入发展期,缝隙高度或闭塞区体积越大,其腐蚀速率越快。

由于溶液电阻表示的是参比电极和工作电极之间的溶液电阻,因此分别由参比电极1和2测得的溶液电阻之差(ΔRs = Rs - R

2.4 腐蚀形貌观察

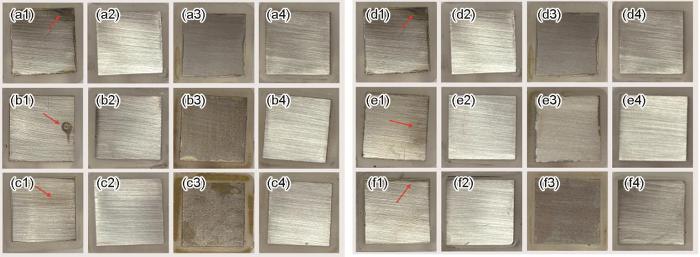

在极化过程中分别对缝隙内外电极进行表面形貌观察(图6)。可以看到,极化16 h,缝隙外电极表面呈现金属光泽,而缝隙内电极发生不同程度的局部腐蚀(图中箭头所示)。极化46 h,缝隙外电极仍然保持光亮,但缝隙内电极表面遭受到明显腐蚀,周围可见腐蚀产物的堆积。随着缝隙高度的增大或缝内溶液体积的增多,16 h时缝隙内电极腐蚀程度减轻,但46 h后缝内电极的腐蚀程度明显增大,腐蚀产物更多。

图6

图6

不同缝隙高度和闭塞区体积时,极化16和46 h的宏观腐蚀形貌

Fig.6

Macroscopic corrosion morphologies of WE1 (a1-f1, a3-f3) and WE2 (a2-f2, a4-f4) after 16 h (a1-f1, a2-f2) and 46 h (a3-f3, a4-f4) polarization under 100 μm (a), 200 μm (b) and 300 μm (c) of crevice gap (a-c) and 1.2 mL (d), 2.4 mL (e) and 3.6 mL (f) solution volume (d-f)

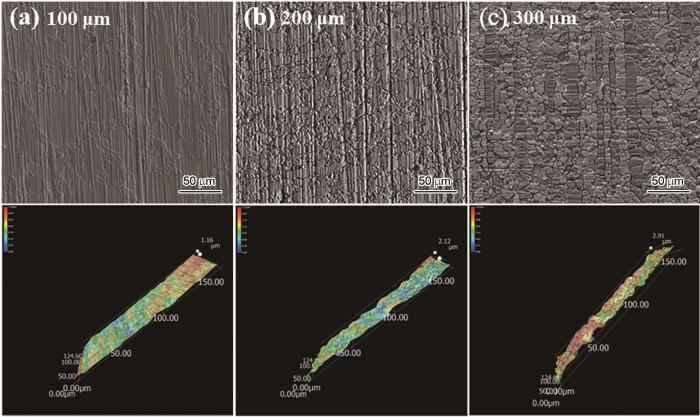

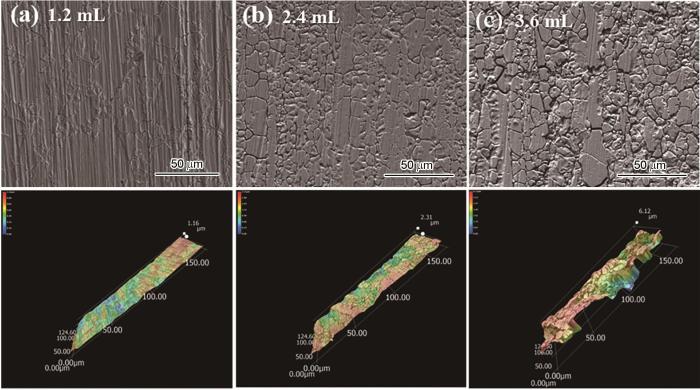

对极化46 h后不同缝隙高度下的缝隙内电极进行微观及三维形貌观察,结果如图7所示。当δ = 100 μm时(图7a),电极表面腐蚀比较轻微,能够清楚的看到打磨痕迹,试样表面起伏在1 μm左右。当δ = 200 μm时(图7b),此时电极表面腐蚀加重,能观察到晶粒间腐蚀现象和电极表面的打磨痕迹,电极表面起伏增大到2 μm左右。当δ = 300 μm时(图7c),电极表面腐蚀更加严重,打磨痕迹基本消失,而且显示出组织选择性腐蚀的特征,电极表面的起伏进一步增大至近3 μm。图8为极化46 h后不同缝隙溶液体积下缝内电极的微观腐蚀形貌,与图7的结果类似,随着闭塞区体积增大,缝隙内电极的腐蚀程度增大,表面形貌起伏由1 μm左右增大至2及6 μm左右。

图7

图7

极化46 h后不同缝隙高度下电极1的微观腐蚀形貌

Fig.7

Microscopic corrosion morphologies of WE1 after 46 h polarization under the crevice gaps of 100 μm (a), 200 μm (b) and 300 μm (c)

图8

图8

极化46 h后不同缝隙溶液体积下电极1的微观腐蚀形貌

Fig.8

Microscopic corrosion morphologies of WE1 after 46 h polarization under the crevice solution volumes of 1.2 mL (a), 2.4 mL (b) and 3.6 mL (c)

3 讨论

3.1 缝隙几何尺寸对闭塞区化学环境的影响

由于缝隙腐蚀孕育期内化学环境的变化主要是Cl-和H+的富集,为了比较不同条件下的富集速率,取V = 1.2 mL,δ = 100 μm时Cl-和H+达到稳定的时间(16 h),根据

式中,C0和C16分别表示初始和极化16 h的Cl-和H+浓度。

以V = 1.2 mL,δ = 100 μm时Cl-和H+的富集速率为标准,其他条件下的富集速率与其相比,得到相对富集速率ε'。计算结果见表2。

表2 极化16 h闭塞区溶液Cl-和H+的富集速率

Table 2

| Crevice geometry parameter | Average enrichment rate ε / mol·L-1·h-1 | Relative enrichment rate ε' / % | ||||

|---|---|---|---|---|---|---|

| V / mL | δ / μm | Cl- | H+ | Cl- | H+ | |

| 1.2 | 300 | 6.39 × 10-3 | 9.55 × 10-6 | 79 | 0.48 | |

| 1.2 | 200 | 6.92 × 10-3 | 8.13 × 10-5 | 85 | 4.1 | |

| 1.2 | 100 | 8.14 × 10-3 | 2.00 × 10-3 | 100 | 100 | |

| 2.4 | 100 | 4.87 × 10-3 | 3.39 × 10-5 | 60 | 1.7 | |

| 3.6 | 100 | 2.70 × 10-3 | 6.91 × 10-6 | 33 | 0.35 | |

随着缝隙高度由100 μm增大至300 μm,Cl-和H+的富集速率由8.14 × 10-3和2.00 × 10-3 mol·L-1·h-1逐渐下降至6.39 × 10-3和9.55 × 10-6 mol·L-1·h-1,相对富集速率则分别下降至79%和0.48%。随着闭塞区体积由1.2 mL增大至3.6 mL,Cl-和H+的富集速率由2.00 × 10-3和8.14 × 10-3 mol·L-1·h-1逐渐下降至2.70 × 10-3和6.91 × 10-6 mol·L-1·h-1,相对富集速率则分别下降至33%和0.35%。相对Cl-而言,H+富集速率的变化更加显著,均下降2个数量级。从表2还可以看出,当缝隙高度变为原来的3倍时,相较闭塞区体积增大到3倍,后者对相对富集速率的影响明显。即闭塞区体积对于孕育期闭塞区溶液H+和Cl-的浓度具有更显著的影响。

3.2 缝隙几何尺寸对闭塞区腐蚀行为的影响

当缝隙腐蚀发生后,闭塞区溶液主要含有H+和Cl-,前者主要参与阴极反应,后者主要参与阳极反应,阴阳极电流可由下式计算[18]:

式中,nc和na为阴阳极反应的电荷数,kc和ka为阴阳极反应的平衡常数,v0,v1和v2为反应级数。bc和ba为阴阳极反应的Tafel斜率,E为电极电位。

已有研究[18]表明,OH-和Cl-参与Fe的阳极溶解反应,反应级数分别为v1= 1和v2= 0.5,na、ka和ba均可视为常数,因此,影响电极1阳极溶解电流的参数为OH-和Cl-的浓度,以及电极1的电极电位E。在缝隙腐蚀萌生和发展过程中,工作电极(电极1和电极2耦合)被恒电位极化至+ 1.0 VSCE,因此电极2的电极电位可认为保持在+ 1.0 VSCE,而电极1则由于处在闭塞区内,缝隙结构导致的溶液电阻产生电位降使其电极电位低于+ 1.0 VSCE。

4 结论

(1) 在缝隙腐蚀孕育期,随着缝隙高度或闭塞区体积增大,Cl-和H+的富集速率均下降,且H+浓度的变化更加明显,下降2个数量级。相对于缝隙高度,闭塞区溶液体积对闭塞区化学环境具有更显著的影响。

(2) 在缝隙腐蚀发展期,闭塞区Cl-和OH-浓度和电极电位决定了缝内电极的阳极溶解速率。随着缝隙高度或闭塞区体积增大,OH-浓度显著增大,缝内电位降越小,缝内电极的阳极溶解速率越大。

参考文献

Corrosion behavior of 2205 duplex stainless steel in NaCl solutions containing sulfide ions

[J].

Application of bipolar electrochemistry to assess the ambient temperature corrosion resistance of solution annealed type 2205 duplex stainless steel

[J].

Crevice corrosion behavior of 316L stainless steel in deep-sea environment

[J].

316L不锈钢在深海环境中的缝隙腐蚀行为研究

[J].

Crevice corrosion behavior of X70 steel in NaCl solution with different pH

[J].

Distribution of sulfate-reducing bacteria in the crevice and its effect on the initial corrosion behavior of 2205 stainless steel in artificial seawater

[J].In the present study, the distribution and vitality of the sulfate-reducing bacteria (SRB) inside the crevice were characterized by scanning electron microscopy and confocal laser scanning microscopy. Potentiodynamic polarization curve tests and electrochemical impedance spectroscopy were used to evaluate the corrosion resistance. Furthermore, a starvation experiment was conducted by controlling nutrients to investigate the effects of the crevices on the transportation of nutrients and the vitality of the SRB. The results demonstrate that it was more difficult for the SRB to enter the crevice, resulting in an incomplete biofilm formed on the surface. In addition, the insufficient supply of nutrients was also the reason for the low vitality of the SRB inside the crevice. Based on these results, it was inferred that the incomplete biofilm inside the crevice acted as a micro-galvanic, thus making the corrosion rate of 2205 stainless steel in the initial crevice corrosion much more serious than that in the open system.

Corrosion of alloy 690 in simulated steam generator crevices: effect of applied potential, pH and Pb addition

[J].

A critical crevice solution and IR drop crevice corrosion model

[J].

Crevice corrosion of solution annealed 25Cr duplex stainless steels: Effect of W on critical temperatures

[J].

A combined experimental and computational approach to study crevice corrosion of stainless steels

[J].

Quantifying alloy 625 crevice corrosion using an image differencing technique: part II. a diffusive transport model of crevice cation concentration using surface current density

[J].

Effects of crevice geometry on corrosion behavior of 304 stainless steel during crevice corrosion in high temperature pure water

[J].

Calculating chemical concentrations during the initiation of crevice corrosion

[J].

The crevice corrosion behaviour of stainless steel in sodium chloride solution

[J].

Theoretical investigation into time and dimension scaling for crevice corrosion

[J].

Investigating crevice corrosion behavior of 6061 Al alloy using wire beam electrode

[J].

Effect of crevice gap on crevice corrosion initiation and development of 2205 duplex stainless steel in NaCl solution

[J].

Research progress of monitoring ion concentration variation of micro-areas in corrosion crevice interior

[J].

缝隙腐蚀内部微区离子浓度监测的研究进展

[J].缝隙腐蚀早期缝隙内部微区化学组分的变化与缝隙腐蚀的发生发展过程密切相关。本文介绍了缝隙腐蚀的基本原理及其影响因素,综述了近年来缝隙腐蚀过程中缝隙内部微区离子浓度监测的研究进展,包括固态离子选择性电极技术、荧光分子原位监测法、取样分析法以及数值计算模拟的相关工作;同时简要介绍了采用微型电化学传感器结合扫描电化学显微镜 (SECM) 的电位响应模式,对不锈钢缝隙腐蚀早期缝隙内部微区离子浓度原位监测的相关工作,展望了其在金属材料缝隙腐蚀早期腐蚀机理研究中的应用。

The influence of pH value and Cl- concentration on the electrochemical behavior of Fe corrosion process in acid solutions

[J].

pH值和氯离子浓度对铁在酸溶液中的腐蚀电化学行为的影响

[J].发展了一种根据弱极化区的单支极化曲线确定腐蚀电流密度Ⅰ_(corr)和阳极反应与阴极反应的Tafel斜率b_a与b_c的方法。利用这种方法研究了溶液pH值与Cl~-浓度对铁在酸溶液中的腐蚀电化学行为的影响,并用强极化区的实验数据进行了校验。结果表明,OH~-和Cl~-都参与了铁的阳极溶解过程,反应级数分别为1和0.5;b_a和b_c分别为40mV和120mV。提出了一个铁在含Cl~-的酸中阳极溶解反应的动力学模型。实验结果还证明,在pH值与Cl~-浓度两者对E_(corr)和Ⅰ_(corr)的影响之间并无交互效应。