高熵合金(HEAs)一般是由5种或5种以上元素(金属元素为主,可有非金属元素)按照等原子比或近原子比的方式组合,各组成元素的含量在5%~35%范围内,一般不超过50%,形成热力学性质稳定的简单固溶体结构[5~7]。高熵合金具有热力学的高熵效应、微观结构的晶格畸变效应、动力学的迟滞扩散效应和性能的“鸡尾酒”效应,表现出远超传统合金的力学性能、耐磨性、耐蚀性及热稳定性[8~14]。Moravcik等[11]制备的Ni1.5Co1.5CrFeTi0.5高熵合金,具有面心立方结构(FCC),抗拉强度为1384 MPa,断裂伸长率为4.01%,弹性模量为216 GPa。Li和Shi[12]制备了一系列Al含量变化的Al x CrFeCoNiCu (x = 0~2.0)高熵合金涂层,其中FeCoNiCuCu涂层展现出最好的耐磨性,相对基体的磨损率降低了67.4%。得益于高熵合金的“鸡尾酒效应”,在高熵合金涂层中加入Cr、Ni、Mo等耐蚀性金属元素可以有效提高涂层的耐腐蚀性能。刘谦等[13]采用激光熔覆技术制备了CoCrFeNiMo x HEA涂层,研究表明涂层在3.5%NaCl溶液中具有优良的综合耐蚀性能。随着Mo含量增加,涂层的腐蚀电位正移,腐蚀电流密度减少,钝化区间变长,阻抗弧半径增大,电极反应阻力增强。

目前高熵合金已成为新型海洋装备材料研究领域的热点[15~21]。因此研究高熵合金在海水中的腐蚀磨损行为具有重要意义,许多学者已经在开展这方面的研究。例如,史一功等[22]研究了真空感应熔炼AlCoCrFeNiCu高熵合金在3.5%NaCl和30%H2O2溶液中的电化学腐蚀行为。结果表明,AlCoCrFeNiCu高熵合金在两种介质中的腐蚀方式是点蚀和局部腐蚀,具有较低的自腐蚀电位和较大的腐蚀电流密度,其耐蚀性相对较差。曹琛婕等[1]研究了激光熔覆FeCrNiCoMoCuBSi高熵合金涂层在3.5%NaCl溶液中的腐蚀磨损行为。结果表明,在摩擦与腐蚀的耦合作用下,熔覆层开路电位下降,腐蚀倾向增大。此外,随摩擦载荷增大,自腐蚀电位负移,自腐蚀电流密度增大,摩擦促进腐蚀作用增强。

1 实验方法

本实验选用200 mm × 100 mm × 3 mm的304不锈钢板作为基体材料。喷涂原料采用粒度为45~150 μm的Fe、Co、Cr、Ni、Mn 5种单质球形粉末,其中5种金属粉末的摩尔比为1∶1∶1∶1∶1。采用Metco F4MB90-XL型等离子喷枪在经过粗化处理的304基体上制备FeCoCrNiMn高熵合金涂层。具体工艺参数为:Ar、H2、送粉气体流量分别为246,60和126 L/min,送粉率80 g/min,电流500 A,电压60 V,喷涂距离80 mm,喷射速率为100 mm/s。采用DK7745型数控线切割机将FeCoCrNiMn高熵合金涂层加工为10 mm × 10 mm × 3 mm的标准试样。采用XRD-6000型X射线衍射仪(XRD)分析FeCoCrNiMn高熵合金涂层的物相组成。采用HVS-1000A显微维氏硬度仪测定FeCoCrNiMn高熵合金涂层和304不锈钢基材硬度,加载载荷为200 g,保载时间为10 s。

采用MFT-EC4000型往复式电化学腐蚀摩擦磨损试验仪进行腐蚀磨损实验,腐蚀磨损介质分别为3.5%NaCl溶液和去离子水。载荷分别为5 N和10 N,频率0.5 Hz,往复行程5 mm,对磨副为直径6 mm的Si3N4陶瓷球。实验前,先将试样在介质中浸泡1 h, 使开路电位达到稳定。实验测试总时长为30 min,前5 min将试样加载静置,往复摩擦实验持续时间20 min,之后静置5 min直至实验结束。采用MFT-4000多功能材料表面性能试验仪测量磨痕横截面积,通过公式

2 结果与讨论

2.1 FeCoCrNiMn高熵合金涂层的微观组织结构

图1

图1

FeCoCrNiMn高熵合金涂层的XRD谱

Fig.1

XRD pattern of as-prepared FeCoCrNiMn HEA coating

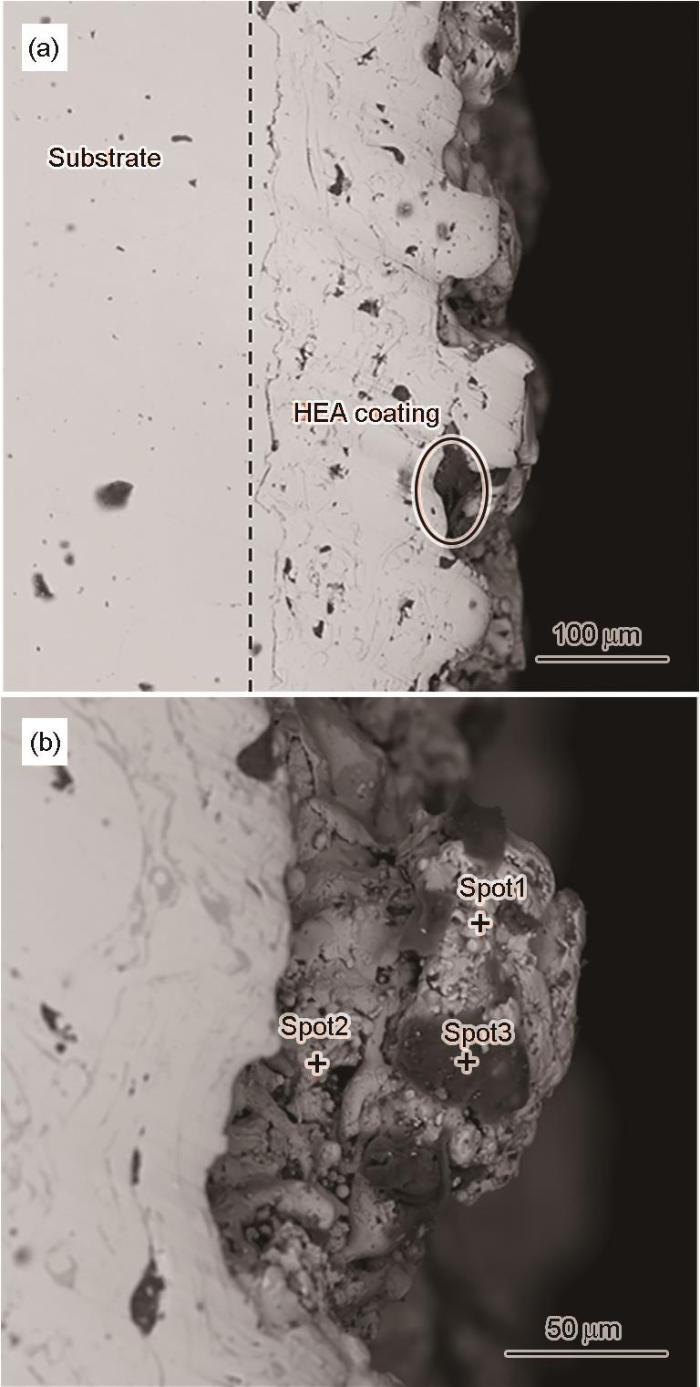

图2是FeCoCrNiMn高熵合金涂层截面的SEM形貌。图2a中虚线左侧的均匀组织为不锈钢基材,右侧呈现层叠状的组织为高熵合金涂层。可以看到,层叠状高熵合金涂层中夹杂着一些黑色颗粒组织(图2a中以红圈标出)。图2b为图2a中红圈标注处的高倍SEM图片,呈现出颗粒与片状结构混合的不规则组织形态,同时夹杂少量黑色粒状组织。在图2b中分别选取3个点进行EDS点扫描分析,结果如表1所示。据EDS元素分析推断,这些黑色粒状组织可能是Co、Ni元素形成的金属氧化物。在喷涂过程中,大量熔融态的金属液滴高速冲击基材表面,在冲击功的作用下连续堆叠,在基材表面形成层状组织。尽管有惰性气体的保护,但在冷却凝固过程中,金属液滴的表面不可避免地发生氧化,导致氧化物夹杂的情况出现。

图2

图2

FeCoCrNiMn高熵合金涂层截面的SEM图像

Fig.2

Cross-sectional images of FeCoCrNiMn HEA coating: (a) low image, (b) high image

表1 FeCoCrNiMn高熵合金涂层截面EDS元素分析

Table 1

| Region | Fe | Co | Cr | Ni | Mn | O |

|---|---|---|---|---|---|---|

| Spot1 | 54.48 | - | 22.18 | 14.43 | 8.91 | - |

| Spot2 | 31.98 | 15.34 | 12.14 | 10.29 | 9.63 | 10.6 |

| Spot3 | - | 17.71 | - | 12.76 | - | 69.53 |

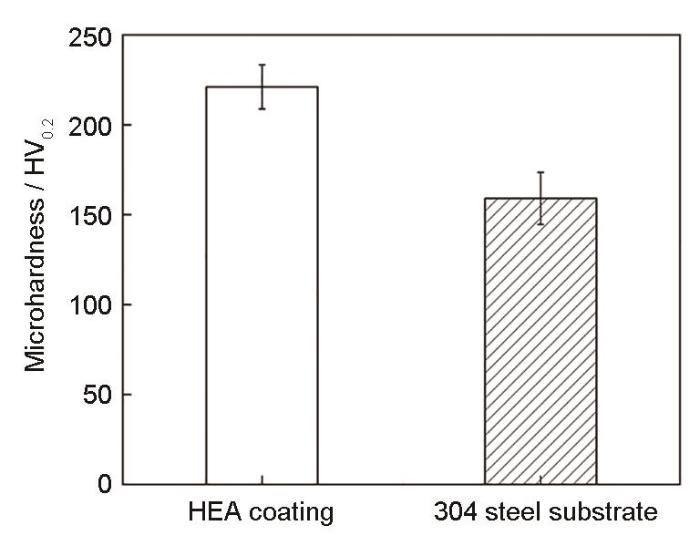

图3

图3

高熵合金涂层和304不锈钢基底的显微硬度

Fig.3

Microhardness values of the HEA coating and 304 stainless steel substrate

2.2 FeCoCrNiMn高熵合金涂层腐蚀磨损性能

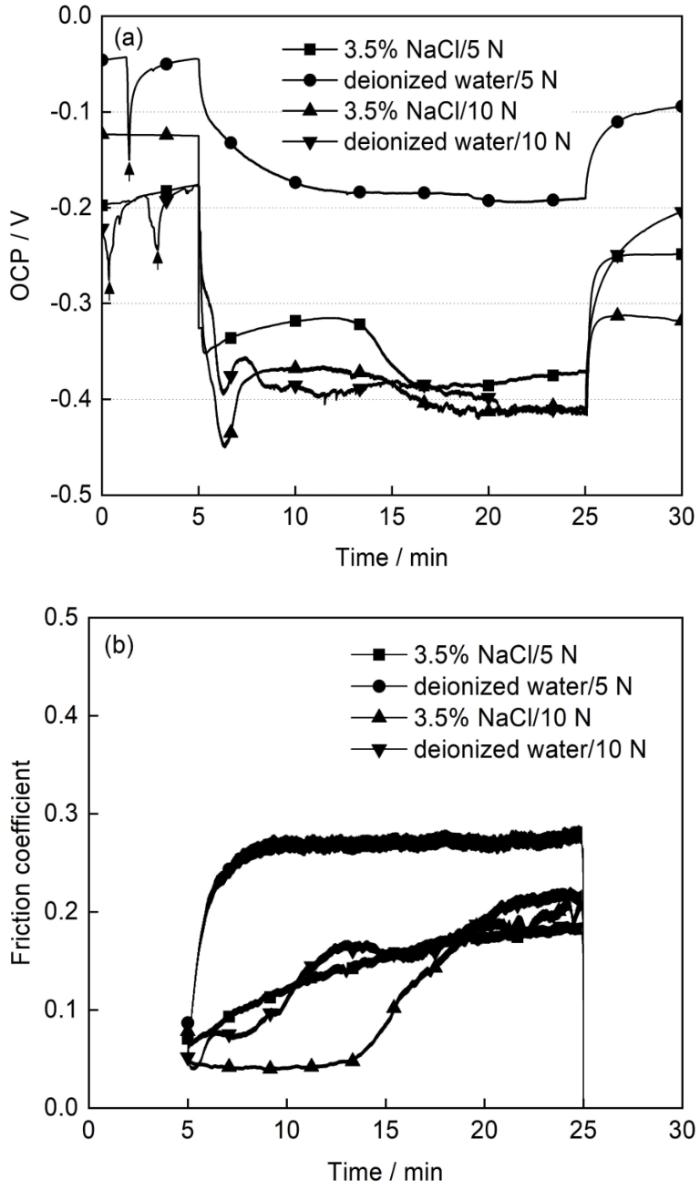

图4分别为FeCoCrNiMn高熵合金涂层在3.5%NaCl溶液和去离子水中,不同载荷下开路电位和摩擦系数随时间变化曲线。由图4a,开路电位曲线可分为3个阶段,浸泡阶段(分别在3.5%NaCl溶液和去离子水中加载静置浸泡,持续5 min),腐蚀磨损阶段(摩擦开始,持续20 min),以及摩擦结束后的静置阶段(卸载后静置浸泡,持续5 min)。浸泡阶段,处于3.5%NaCl溶液中的两组样品(载荷分别为5 N和10 N)的开路电位基本保持稳定,而去离子水中的两组样品(载荷分别为5 N和10 N)则出现了不同程度的波动。在去离子水中,5 N和10 N载荷下样品的开路电位曲线分别存在一个和两个拐点,如图4a中黑色箭头标记处。研究表明[1],含Cr、Ni、Co等元素的合金在受到腐蚀介质的刺激作用下,会在其表面快速形成一层化学性质稳定的钝化膜,阻碍进一步的腐蚀。由于去离子水的腐蚀性非常小,涂层表面的钝化行为比较迟缓。在法向静载荷的作用下,原有钝化膜发生破裂,开路电位迅速下降。经过再钝化后,开路电位回升到原有水平,使得开路电位曲线上出现拐点。金属表面自然形成的钝化膜的力学性能较差,在剪切应力的作用下极易发生破裂。在10 N的较高载荷下,钝化膜可能发生多次破裂,故而开路电位的波动次数更多。

图4

图4

高熵合金涂层在3.5%NaCl溶液和去离子水中不同载荷下的开路电位和摩擦系数随时间变化曲线

Fig.4

Open circuit potentials (a) and friction coefficients (b) versus time for FeCoCrNiMn HEA coating under 5 N and 10 N loads in 3.5%NaCl solution and deionized water

磨擦开始初期,涂层表面氧化膜受载荷作用而被破坏,使新鲜涂层暴露在液体介质中,腐蚀速率增大,开路电位骤降。在3.5%NaCl溶液中,载荷分别为5 N和10 N的两组样品的开路电位迅速下降到较低水平,如图4a所示。在去离子水中5 N载荷下,由于摩擦载荷较低且去离子水不具有腐蚀性,样品的开路电位下降缓慢。然而,在去离子水中10 N载荷下,机械损伤过大导致样品的开路电位快速下降,但其开路电位负移程度小于相同载荷下处于3.5%NaCl溶液中的样品。在相同载荷下3.5%NaCl溶液中样品的开路电位更负,意味着其腐蚀倾向更大[26]。在磨损开始之后,处于3.5%NaCl溶液中的两组样品,开路电位都存在一段缓慢上升的阶段,而这种现象在去离子水中并未发现。说明在一定条件下腐蚀介质可以加快涂层表面的钝化,在一定程度上减缓腐蚀过程。在腐蚀磨损达到饱和阶段后,4组样品的开路电位趋于稳定,这是钝化-摩擦破坏钝化-再钝化动态平衡循环往复进行的结果[1]。磨擦停止后,摩擦对钝化膜的破坏作用消失,涂层发生钝化,开路电位回升。钝化膜的形成会提高涂层的自腐蚀电位,降低腐蚀速率,对腐蚀起到抑制作用。静置过程中,3.5%NaCl溶液中的两组样品的开路电位上升速率明显高于去离子水中的两组样品,这是由于腐蚀介质可以促进涂层的钝化行为。但去离子水中的两组样品的开路电位(5 N: -0.09 V和10 N: -0.20 V)最终恢复到接近摩擦前的水平(5 N: -0.04 V和10 N: -0.17 V),这说明在去离子水中涂层的钝化作用可以抵消纯摩擦对涂层的自腐蚀电位造成的负面影响。在3.5%NaCl溶液中,5 N低载荷下样品的开路电位(-0.24 V)可以恢复到比较接近摩擦前的水平(-0.17 V),10 N高载荷下的样品由于损伤较大,开路电位上升缓慢(-0.31 V),5 min内难以恢复到摩擦前的水平(-0.12 V)。

图4b摩擦系数曲线可分为磨合阶段和稳定阶段。在磨合阶段,涂层表面的钝化膜(在浸泡阶段生成)被破坏,使得表面粗糙度增大,摩擦系数不断上升。摩擦系数是摩擦力与正应力之比,一般与摩擦副表面的粗糙度相关。在腐蚀磨损过程中,钝化膜的剥落显然会增大涂层表面的粗糙度,使得摩擦力增大,导致摩擦系数上升。随着摩擦测试的继续进行,大面积新鲜表面暴露在腐蚀介质中,钝化膜也在不断形成,可减少摩擦副表面之间的直接接触,对接触面起到润滑作用,降低摩擦系数。当机械破坏和钝化行为趋于稳定后,摩擦系数也逐渐稳定,即稳定阶段。在3.5%NaCl溶液中,5 N载荷下涂层的摩擦系数始终保持稳定上升趋势,平均摩擦系数为0.12左右;而10 N载荷下的摩擦系数在磨损初期保持在较低水平(0.04左右),在磨损实验进行至约13 min时迅速上升至0.19左右,然后趋于稳定。显然在低载荷下,涂层表面更容易达到钝化-摩擦破坏钝化-再钝化的动态平衡,相应的摩擦系数也更稳定。在去离子水中,5 N载荷下涂层的摩擦系数在磨损初期急剧上升,但很快就趋于稳定,平均摩擦系数为0.24左右;10 N载荷下的摩擦系数变化趋势较为复杂,磨合阶段相较5 N载荷下更长,很难保持稳定。这是由于去离子水中涂层表面钝化缓慢,起到的润滑作用有限,不足以弥补摩擦的机械损伤。

2.3 FeCoCrNiMn高熵合金涂层腐蚀磨损机理

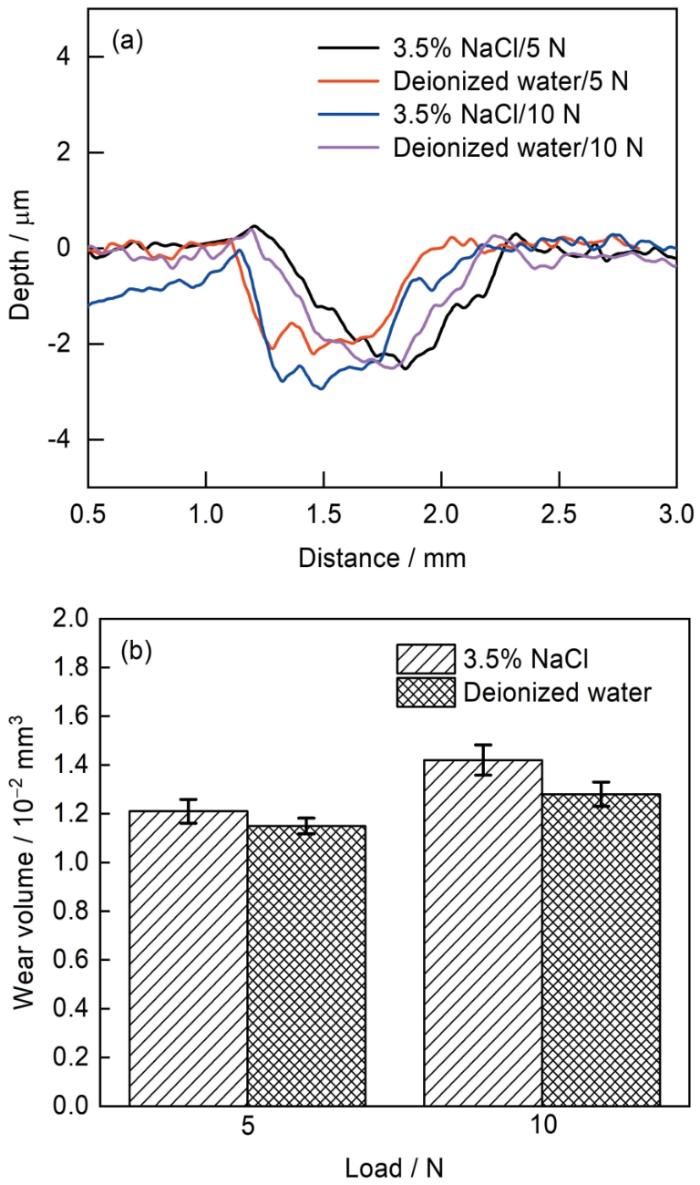

图5分别为高熵合金涂层在不同介质、不同载荷下磨痕截面轮廓曲线和磨损量。由图5a可知,3.5%NaCl溶液中两组样品(5 N和10 N)的磨痕宽度约为1.5 mm,其磨痕深度分别约为2.5和2.8 μm;去离子水中,5 N载荷下样品磨痕宽度为0.8 mm,深度约为2.2 μm,而10 N载荷下磨痕宽度为1 mm,深度约为2.5 μm。由图5b,在3.5%NaCl溶液中,5 N和10 N载荷下涂层的磨损量分别为1.21 × 10-2 mm3和1.42 × 10-2 mm3,相差17%;去离子水中,5 N和10 N载荷下涂层的磨损量分别为1.15 × 10-2 mm3和1.28 × 10-2 mm3,相差11%。在相同载荷下3.5%NaCl溶液中涂层的磨损体积大于其在去离子水中的磨损体积。在5 N低载荷下3.5%NaCl溶液使涂层容易发生钝化,对涂层表面起到保护作用,使得其磨损量低于去离子水中样品;在10 N高载荷下,钝化膜容易发生破裂,导致表面形貌急剧恶化,不同腐蚀介质中磨损量的差值进一步增大。这说明NaCl溶液的腐蚀效应对摩擦磨损起到促进作用,载荷越大,腐蚀对磨损的促进作用越强。对比3.5%NaCl中5 N和10 N载荷下的两组样品的磨损体积,可以发现两者相差较大。与之相反,去离子水中的两组样品的磨损体积相差较小,说明腐蚀与磨损相互促进,加速材料流失。腐蚀介质的腐蚀性越强,腐蚀与磨损的相互促进作用越强,腐蚀磨损越严重。

图5

图5

高熵合金涂层在不同载荷下3.5%NaCl溶液和去离子水中的磨痕截面轮廓曲线和磨损量

Fig.5

Cross-sectional profiles of the wear tracks (a) and wear volumes (b) for FeCoCrNiMn HEA coating in 3.5%NaCl solution and deionized water under 5 N and 10 N loads

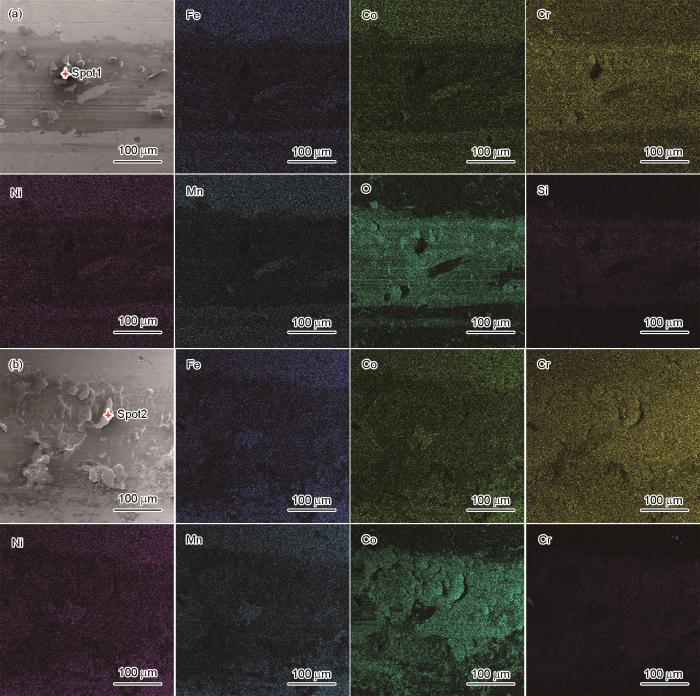

图6和7展示了高熵合金涂层在3.5%NaCl溶液和去离子水中不同载荷下的磨损表面形貌。在3.5%NaCl溶液中,5 N和10 N载荷下的磨痕表面呈现出大片黑色区域,同时存在层片状剥落的现象(图6a,b)。相较于5 N载荷下样品表面,10 N载荷下磨痕表面存在大面积连续的层片状形貌,可见随载荷增大,黏着磨损趋势增强。在去离子水中5 N载荷下,样品磨痕表面的颜色相对较浅,存在少量层片状形貌(图7a)。去离子水中10 N载荷下的样品的磨痕形貌与5N相似,但层片状剥落现象相对严重。O的EDS分布图及点扫描分析说明,在3.5%NaCl溶液中5和10 N载荷下磨痕黑色区域存在大量O富集。由此推断,涂层在腐蚀磨损过程中发生钝化反应,并在表面形成了一层钝化膜。当钝化膜生成以后,可减少摩擦副表面之间的直接接触,起到润滑作用。低载荷下,钝化膜对摩擦表面起到保护作用,但是由于其较低的断裂韧性[4],随着载荷增加到10 N,钝化膜表面产生大量裂纹,裂纹扩展导致钝化膜大面积剥落,导致磨损加剧。在去离子水中,涂层表面的钝化行为缓慢,生成钝化膜的速度相较NaCl溶液中更慢,因钝化膜剥落而导致的磨损加剧情况的更轻微。

图6

图6

高熵合金涂层在在不同载荷下3.5%NaCl溶液中的磨痕形貌及EDS面扫描

Fig.6

Surface morphologies and corresponding EDS element mappings of the wear tracks of FeCoCrNiMn HEA coating after friction test in 3.5%NaCl solution under the loads of 5 N (a) and 10 N (b)

图7

图7

高熵合金涂层在在不同载荷下去离子水中的磨痕形貌及EDS面扫描

Fig.7

Surface morphologies and corresponding EDS element mappings of the wear tracks of FeCoCrNiMn HEA coating after friction test in deionized water under the loads of 5 N (a) and 10 N (b)

图6和图7中层片状结构的EDS点分析结果如表3所示。由表可见,在3.5%NaCl溶液中涂层磨痕表面层片状结构的O含量较去离子水中的高。显然,在NaCl溶液中,腐蚀对磨损的促进作用使涂层表面发生大面积剥落,加剧磨痕表面的氧化。此外,通过EDS面扫描分析发现,磨痕表面存在Si聚集情况,且元素分布情况与O一致。腐蚀磨损的对磨副为Si3N4陶瓷球,这说明在腐蚀磨损过程中摩擦副之间存在Si3N4转移现象,体现出黏着磨损的特征。由此推断,在3.5%NaCl溶液中,涂层主要的磨损机制为黏着磨损和氧化磨损。由于溶液介质的润滑作用以及流体去除磨粒的便捷性,犁沟现象不明显,磨粒磨损贡献很少[27]。由图7a,b及表2,去离子水中样品磨痕处存在一些层片状组织,但其O分布密集程度较3.5%NaCl溶液中样品磨痕区域弱,且同样存在Si富集现象,由此推测去离子水中样品的磨损机制主要为黏着磨损和轻微氧化磨损。

表2 高熵合金涂层在在不同载荷下3.5%NaCl溶液和去离子水中的磨痕表面的EDS分析结果 (atomtic fraction / %)

Table 2

| Region | Fe | Co | Cr | Ni | Mn | O | Si |

|---|---|---|---|---|---|---|---|

| Spot1 | 3.48 | 2.81 | 3.69 | 2.24 | 3.29 | 73.86 | 10.62 |

| Spot2 | 3.76 | 2.03 | 2.14 | 2.85 | 2.89 | 76.56 | 9.77 |

| Spot3 | 5.76 | 4.72 | 6.04 | 5.79 | 5.15 | 64.88 | 7.66 |

| Spot4 | 5.02 | 4.75 | 5.25 | 5.97 | 3.46 | 68.53 | 7.02 |

3 结论

(1) 在3.5%NaCl溶液和去离子水中,高熵合金涂层的腐蚀磨损机制主要为黏着磨损和氧化磨损。

(2) 高熵合金具有优异的耐腐蚀磨损性能。在3.5%NaCl溶液中,低载荷磨损样品的开路电位可在静置浸泡阶段较短时间内恢复到接近摩擦前水平,而高载荷磨损样品由于机械损伤较大,开路电位上升缓慢,难以恢复到摩擦前水平,说明摩擦磨损造成的机械损伤会加剧腐蚀。

(3) 高熵合金涂层的摩擦腐蚀过程存在钝化-摩擦破坏钝化-再钝化的动态平衡,使涂层的开路电位和摩擦系数逐渐趋于稳定。

(4) 3.5%NaCl中5 N和10 N载荷下的两组样品的磨损体积相差较大,去离子水中的两组样品的磨损体积相差较小,说明腐蚀与磨损相互促进,腐蚀介质的腐蚀性越强,腐蚀与磨损的相互促进作用越强,腐蚀磨损越严重。

参考文献

Tribocorrosion behavior of laser cladding fecrnicomocubsi high entropy alloy coating

[J].

激光熔覆FeCrNiCoMoCuBSi高熵合金涂层的腐蚀磨损性能

[J].

A novel Cu-doped high entropy alloy with excellent comprehensive performances for marine application

[J].High entropy alloy (HEA) has attracted great interests as one of the promising multifunctional materials in marine applications. However, Cu as an effective biocide tends to form segregation in HEA, which could deteriorate corrosion and induce brittle fracture. Herein, we report a strategy to tailor the existing form of Cu in HEA from undesired large-scale segregation to uniform distribution with dispersed nanoscale precipitation, while retaining the unique structure characteristics of HEA. Eliminating Cu segregation improves toughness and avoids serious corrosion in the grain boundary. Uniform distribution with dispersed nanoscale precipitation of Cu further enhances the antifouling and lubricating abilities of Cu-doped HEA. Tailored AlCoCrFeNiCu0.5 HEA in this work has excellent comprehensive properties combining good mechanical properties, outstanding antifouling abilities, superior resistance to corrosion and wear. Furthermore, the corresponded mechanisms are discussed in terms of Cu-segregation-eliminated, nanoscale-Cu-precipitate-forming and comprehensive properties.

Tribological behavior of laser clad TiZrHfCrMoW high-entropy alloy coating in air and in simulated body solution

[J].

激光熔覆TiZrHfCrMoW涂层在大气和模拟体液环境下的摩擦磨损行为

[J].

Microstructure and corrosion resistance of AlCo x CrFeNiCu high entropy alloy coating synthesized by induction remelting

[J].

感应重熔合成AlCo x CrFeNiCu高熵合金涂层的组织与耐腐蚀性能

[J].

Microstructure characterizations and strengthening mechanism of multi-principal component AlCoCrFeNiTi0.5 solid solution alloy with excellent mechanical properties

[J].

Cavitation resistance of NiCoCrFeNb0.45 eutectic high entropy alloy for hydraulic machinery

[J].

NiCoCrFeNb0.45共晶高熵合金在水力机械中的抗空蚀性能研究

[J].

High entropy alloys: development and applications

[A].

High-entropy alloys-a new era of exploitation

[A].

Microstructure and mechanical properties of Ni1,5Co1,5CrFeTi0,5 high entropy alloy fabricated by mechanical alloying and spark plasma sintering

[J].

Microhardness, wear resistance, and corrosion resistance of AlxCrFeCoNiCu high-entropy alloy coatings on aluminum by laser cladding

[J].

Effect of molybdenum content on microstructure and corrosion resistance of CoCrFeNiMo high entropy alloy

[J].

Mo含量对 CoCrFeNiMo高熵合金组织及耐蚀性能的影响

[J].

Research progress on preparation, microstructure, oxidation-and corrosion-resistance of high-entropy alloy coatings

[J].

高熵涂层的制备工艺、组织结构和抗氧化腐蚀研究进展

[J].概述了近年来高熵涂层的主要制备手段,重点介绍了磁控溅射和激光熔覆的制备参数对涂层组织结构以及性能的影响。对合金化过程以及特殊元素的作用进行了讨论,重点针对耐腐蚀以及抗氧化性能。对涂层失效的基本物理和化学机理进行说明,并简要总结了高熵涂层具有优异抗氧化性能的原因,探索其在海洋腐蚀、航空航天等特殊环境下的关键应用,在此基础上对高熵合金的未来研究重点进行了总结。

Microstructures and properties of high-entropy alloys

[J].

Microstructural development in equiatomic multicomponent alloys

[J].

Research status of preparation technology of CoCrFeMnNi high-entropy alloy

[J/OL].

CoCrFeMnNi系高熵合金制备技术研究现状

[J/OL].

Passivation behavior of VAlTiCrSi amorphous high-entropy alloy film with a high corrosion-resistance in artificial sea water

[J].

Effect of seawater temperature on the corrosion and cavitation erosion-corrosion resistance of Al10Cr28Co28Ni34 high-entropy alloy coating

[J].

Microstructure and tribological properties of AlCrFe2Ni2W0.2Mo0.75 high-entropy alloy coating prepared by laser cladding in seawater, NaCl solution and deionized water

[J].

Corrosion behavior and passive film characteristics of AlNbTiZrSix high-entropy alloys in simulated seawater environment

[J].

Study on corrosion properties of AlCoCrFeNiCu high entropy alloy in different media

[J].

AlCoCrFeNiCu高熵合金的电化学腐蚀性能研究

[J].

Long-term corrosion resistance of plasma sprayed FeCrMoCBY Fe-based amorphous coating in 3.5%NaCl solution

[J].

等离子喷涂FeCrMoCBY铁基非晶涂层耐蚀性研究

[J].采用等离子喷涂技术制备了FeCrMoCBY铁基非晶涂层,研究了铁基非晶涂层在3.5%NaCl溶液中浸泡不同时长后的电化学腐蚀性能和微观组织结构。结果表明,在720 h的浸泡期间,涂层的耐蚀性经历了先提高后降低的变化,在浸泡216 h时达到最优,腐蚀电流密度达到最低,为3.393×10<sup>-5</sup> A·cm<sup>-2</sup>,且此时涂层的表面更加致密,没有明显孔隙。在经过720 h浸泡后,涂层仍能保持在一个相对较低的腐蚀电流密度6.970×10<sup>-5</sup> A·cm<sup>-2</sup>。

Research status of plasma technology in preparation of NiCrBSi and its composite coatings

[J].

等离子技术在NiCrBSi及其复合涂层制备中的研究现状

[J].

Research progress in high entropy alloy coatings

[J].

高熵合金涂层研究进展

[J].

Comparison of corrosion resistance of CoCrFeMnNi high entropy alloys with pipeline steels in an artificial alkaline soil solution

[J].

CoCrFeMnNi高熵合金和管线钢在碱性土壤环境中的耐蚀性对比研究

[J].采用电化学技术、X射线光电子能谱、原子力显微镜测试和浸泡实验研究了有/无热处理的等原子比CoCrFeMnNi高熵合金和管线钢在碱性土壤模拟溶液中的耐蚀性差异。结果表明:高熵合金呈现出局部腐蚀特征,腐蚀形态为零星分布的针孔状点蚀,而X80和X100管线钢表面发生了全面腐蚀,并有大尺寸腐蚀坑存在。高熵合金热处理后在碱性土壤模拟溶液中形成的钝化膜结构致密稳定,含有较多Cr的氧化物和水以及更少的FeO,有利于其钝化膜的保护性;而管线钢钝化膜薄且含有缺陷,对基体的保护性较差。有/无热处理高熵合金的耐蚀性均优于X80和X100管线钢,且热处理可提升高熵合金的耐蚀性能。